Изобретение относится к технологическому оборудованию для получения синтетических жидких углеводородов путем каталитической конверсии синтез-газа и может быть использовано в химической, газоперерабатывающей и других отраслях промышленности.

В настоящее время в мире интенсивно развивается переработка природного газа, который преимущественно состоит из метана, в различные синтетические жидкие углеводороды (к примеру, в синтетические жидкие топлива, метанол и др.). Это обстоятельство обусловлено, главным образом, истощением разрабатываемых ресурсов нефти, резким ростом цен на моторное топливо, ужесточением требований, предъявляемых к его экологическим характеристикам и т.д. Организация предприятий, связанных с производством синтетических жидких углеводородов, позволяет вовлекать в разработку значительные запасы природного газа, добычу которого ранее считали экономически нецелесообразной по причинам удаленности месторождений от крупных потребителей, отсутствия развитой транспортной инфраструктуры и др.

Кроме того, на территории нашей страны имеется значительное количество истощенных и малодебитных газовых месторождений, на которых дальнейшая добыча низконапорного природного газа уже стала или в ближайшее время станет нерентабельной. Выходом из положения является создание в непосредственной близости от перечисленных объектов добычи природного газа предприятий по малотоннажному производству синтетических жидких углеводородов, которые рассчитаны на возможность утилизации незначительных дебитов газа с целью решения местных экологических, транспортных и прочих проблем.

Традиционные технологии получения синтетических жидких углеводородов из природного газа включают три основные стадии: получение синтез-газа, синтез жидких углеводородов и облагораживание полученных жидких углеводородов с целью получения качественных конечных продуктов. Первую и вторую стадии, по капитальным вложениям и эксплуатационным расходам, специалисты относят к наиболее затратным, при этом в общем балансе затрат их доля может достигать 80-85%.

В настоящее время практически единственным освоенным промышленным способом получения синтетических жидких углеводородов из природного газа следует считать процесс Фишера-Тропша. Основные особенности этого процесса заключаются в том, что в результате синтеза образуется широкая фракция жидких углеводородов, которая в дальнейшем требует дополнительной переработки для достижения кондиций, соответствующих требованиям товарной продукции (т.е. необходимо включение стадий гидрокрекинга, гидроизомеризации и др.). Кроме того, любое, даже незначительное, изменение условий синтеза сопровождается изменением фракционного состава получаемых продуктов.

Необходимо обратить особое внимание на то, что процесс Фишера-Тропша успешно зарекомендовал себя только в рамках крупномасштабных проектов по получению синтетических жидких углеводородов, а в условиях малотоннажного производства он характеризуется сложностью технологического исполнения, из-за чего, в подавляющем большинстве случаев, становится нерентабельным.

Анализ накопленного мирового опыта показывает, что рентабельность процесса производства синтетических жидких углеводородов обеспечивается только в условиях достаточно крупных предприятий, на которых становится оправданной утилизация тепловых потерь с целью покрытия высоких энергозатрат и снижения себестоимости продукции. Из-за этого в условиях малотоннажного производства синтетических жидких углеводородов весьма сложно добиться рентабельности выпускаемой продукции. По указанной причине, наряду с проблемами сокращения энергозатрат, специалисты вынуждены уделять повышенное внимание вопросам оптимизации осуществляемого технологического процесса с целью повышения качественных и количественных показателей выпускаемой продукции. Одно из направлений упомянутой оптимизации - возможность оперативного регулирования рабочей температуры катализатора в процессе конверсии синтез-газа в жидкие углеводороды, особенно в условиях постепенного снижения активности катализатора.

В состав малотоннажных установок по переработке природного газа могут быть включены различные технологические блоки: блок подготовки природного газа; блок водоподготовки; блок конверсии природного газа в синтез-газ; блок частичного выделения водорода из синтез-газа; блок утилизации тепла; блок конверсии синтез-газа в жидкие углеводороды; блок облагораживания полученных жидких углеводородов и др. Но основными технологическими блоками, которые по существу определяют эффективность работы всей установки и, следовательно, рентабельность выпускаемой продукции, являются блоки конверсии природного газа в синтез-газ, а также конверсии синтез-газа в жидкие углеводороды.

В блоке конверсии синтез-газа в жидкие углеводороды, при использовании бифункциональных цеолитсодержащих катализаторов (например, разработанных СТК «НИЦ Цеосит») и создании оптимальных условий осуществления процесса в режиме многократной циркуляции синтез-газа, степень превращения последнего может быть доведена до 98-99%. Упомянутые бифункциональные катализаторы обладают уникальными свойствами, позволяющими целенаправленно изменять селективность превращения синтез-газа в широких пределах. В зависимости от типа и состава используемого бифункционального катализатора, а также рабочих параметров процесса (давления и температуры в реакторе, объемной скорости циркулирующего синтез-газа), возможно превращение синтез-газа в различные жидкие углеводороды. Если они в дальнейшем предназначены для изготовления синтетических моторных топлив, то содержание в продуктах реакции дизельной фракции может достигать 30-50% (масс), а легкой бензиновой фракции - 35-45% (масс).

В процессе работы блока конверсии синтез-газа в жидкие углеводороды важно, чтобы катализатор, находящийся внутри реактора, обеспечивал получение качественных продуктов реакции в течение продолжительного времени, даже при постепенном снижении своей активности. Экзотермические реакции, протекающие при конверсии синтез-газа в жидкие углеводороды, вызывают дополнительный разогрев катализатора. Неравномерное распределение температурного поля по высоте слоя катализатора способствует вероятности локального разогрева отдельных участков, т.е. возникновению в реакционной зоне так называемых «горячих пятен». Чрезмерный перегрев катализатора неизбежно приводит к его термической деструкции и значительному ухудшению каталитических свойств. В процессе непрерывной работы катализатора указанное снижение активности, в определенной мере, можно компенсировать путем регулирования теплообмена между теплоносителем и реакционной массой. В противном случае отсутствие возможности оперативного воздействия на рабочие параметры выполняемого технологического процесса, при снижении активности катализатора, негативно отразится на степени конверсии во времени и на качестве получаемых продуктов реакции.

Известна установка для переработки природного газа (варианты) [1]. Упомянутая установка (в варианте для переработки природного газа в бензин) состоит из следующих блоков: блока паровой конверсии сырья (природного газа) в синтез-газ, блока утилизации тепла, блока водоподготовки и блока синтеза бензина. В состав блока синтеза бензина входят рекуперативный теплообменник, паровой подогреватель, реактор синтеза бензина, холодильники для охлаждения продуктов реакции, сепаратор газопродуктовой смеси, сепаратор-отстойник водного конденсата, колонна стабилизации бензина с термосифонным испарителем, холодильником-конденсатором и флегмовой емкостью, холодильник бензина и теплообменник для нагревания питания колонны теплом кубового остатка.

Изотермический режим экзотермического процесса конверсии синтез-газа в синтетические жидкие углеводороды обеспечивается за счет теплообмена между зоной реакции и поверхностью тепловых труб, в которых при этом образуется водяной пар. В зоне конденсации реактора тепловые трубы охлаждают горячей водой из сепаратора пара среднего давления и полученную парожидкостную смесь возвращают в сепаратор. Продукт реактора синтеза бензина поступает в рекуперативный теплообменник, затем охлаждается в воздушном и водяном холодильниках, после чего направляется в сепаратор газопродуктовой смеси. В нем поступившая газожидкостная смесь разделяется на газ, водную фазу и углеводородный продукт. Отделенная водная фаза направляется в сепаратор-отстойник, а углеводородный продукт вначале подогревается в рекуперативном теплообменнике, после чего он поступает в колонну стабилизации бензина. С ее верха отводится пропан-бутановая фракция, а полученный стабильный бензин охлаждается в водяном холодильнике и направляется на склад.

При осуществлении экзотермического процесса конверсии синтез-газа в синтетические жидкие углеводороды тепловую энергию отводят из зоны реакции в процессе теплообмена последней с поверхностью тепловых труб в зоне испарения. При этом узел отвода тепла из зоны реакции выполнен в виде множества тепловых труб, общая площадь наружной поверхности которых обеспечивает отвод тепла, выделяющегося при реакции конверсии синтез-газа в синтетические жидкие углеводороды. В качестве рабочей жидкости в тепловых трубах используется вода. Выделяемая в химическом процессе тепловая энергия расходуется в зоне испарения тепловых труб на испарение горячей воды. При конденсации пары воды передают охлаждающему агенту тепловую энергию, поглощенную в зоне испарения при фазовом переходе. Конденсат возвращается в зону испарения тепловых труб. Таким образом, в узле отвода избыточного тепла из зоны реакции реализуется эффект испарительного охлаждения, т.е. фазового перехода воды из жидкого состояния в парообразное.

Основной недостаток, который существенно ограничивает область эффективного использования известного блока синтеза бензина в условиях малотоннажного производства синтетических жидких углеводородов, заключается в значительных массогабаритных характеристиках. Из-за них рентабельность подобных блоков может быть достигнута исключительно в условиях средне- и крупнотоннажного производства различных химических продуктов. Кроме того, ряд конструктивных особенностей известного блока синтеза бензина затрудняет и ограничивает возможность регулирования параметров технологического процесса, в частности диапазона рабочих температур катализатора, при ее эксплуатации.

Известна установка для получения жидких углеводородов из синтез-газа [2], которая включает линию подачи свежего синтез-газа на установку, два ресивера, установленный между ними циркуляционный компрессор, три последовательно размещенных блока синтеза, в каждом из которых последовательно установлены радиальный каталитический реактор, теплообменник-холодильник и двухфазный сепаратор для отделения тяжелых (высококипящих) жидких фракций с их сборником, теплообменник-подогреватель, который размещен между вторым ресивером и входом каталитического реактора первого блока синтеза, последовательно установленные после последнего блока синтеза холодильник-конденсатор, двухфазный сепаратор для отделения легких (низкокипящих) фракций, сборник легких фракций и линия вывода легких фракций с установки, линию вывода тяжелых фракций с установки, линию подачи остаточных (не прореагировавших) газов, которая связана с двухфазным сепаратором для отделения низкокипящих фракций и с линией подачи свежего синтез-газа на установку, линию циркуляции жидкого теплоносителя, а также теплообменники-холодильники и холодильник-конденсатор, которые параллельно размещены в линии циркуляции жидкого теплоносителя.

Недостатки известной установки заключаются в сложности ее конструкции и отсутствии циркуляционной или иной системы охлаждения реакционных зон каталитических реакторов, что практически исключает возможность оперативного регулирования рабочей температуры катализатора в ходе осуществления технологического процесса. В итоге, это негативно отражается на качественных и количественных показателях продуктов реакции.

Наиболее близкой к предлагаемому техническому решению по совокупности существенных признаков является установка для совместного получения синтетических жидких углеводородов и метанола, интегрированная в объекты промысловой подготовки нефтяных и газоконденсатных месторождений [3], которая может быть предложена в качестве прототипа. В составе известной установки можно условно выделить блок конверсии природного газа в синтез-газ, блок водоподготовки, блок утилизации тепла, блок синтеза метанола, блок синтеза жидких углеводородов и блок гидрокрекинга. На вход установки поступает поток предварительно осушенного природного газа с ограниченным содержанием соединений серы и галогенов. В результате парогазовой конверсии природного газа с водяным паром образуется конвертированный синтез-газ, который затем разделяется на два потока: один из которых направляется в блок синтеза метанола, а другой - в блок синтеза синтетических жидких углеводородов. Блок синтеза синтетических жидких углеводородов включает каталитический реактор, состоящий из корпуса с входным и выходным осевыми патрубками, внутри которого размещен катализатор, систему циркуляционного жидкостного охлаждения реактора, состоящую из теплообменной конструкции, установленной внутри реактора для отвода избыточного тепла из его реакционной зоны, и парового барабана, у которого к крышке присоединен отводящий, а к днищу -подводящий трубопроводы, компрессор со всасывающим и нагнетательным штуцерами, линии подачи конвертированного, циркуляционного (т.е. частично отработанного) и реакционного (смесь конвертированного и циркуляционного) синтез-газа, узел смешивания конвертированного и циркуляционного синтез-газа, линию отвода продуктов реакции, рекуперативный теплообменник, два теплообменника-холодильника и два газожидкостных сепаратора.

К узлу смешивания, который выполнен в виде тройника, присоединены линия подачи конвертированного синтез-газа и нагнетательный штуцер компрессора, с помощью которого происходит компримирование циркуляционного синтез-газа. Из узла смешивания, по линии подачи реакционного синтез-газа, последний направляется в рекуперативный теплообменник для предварительного подогрева. После этого реакционный синтез-газ поступает через входной патрубок внутрь реактора с катализатором, где и протекают реакции синтеза синтетических жидких углеводородов. Газожидкостная смесь, полученная в результате синтеза, посредством выходного патрубка выводится из реактора и по линии отвода продуктов реакции направляется в теплообменник-холодильник, а из него - в газожидкостный сепаратор, в котором происходит отделение газовой фазы от синтетических жидких углеводородов. Газовая фаза, отделенная в указанном сепараторе, вновь охлаждается в теплообменнике-холодильнике и направляется во второй газожидкостный сепаратор. В нем происходит отделение сжиженных углеводородных газов от циркуляционного синтез-газа, который затем поступает во всасывающий штуцер компрессора. После компримирования циркуляционный синтез-газ смешивается с потоком конвертированного синтез-газа и поступает в рекуперативный теплообменник, а из него по входному патрубку - в реактор.

Основной недостаток известного технического решения заключаются в конструктивной сложности блока синтеза синтетических жидких углеводородов, существенно затрудняющей возможность оперативного регулирования рабочей температуры катализатора. При осуществлении экзотермических реакций данное обстоятельство часто приводит к перегреву катализатора, который вызывает его термическую деструкцию и сопровождается потерей каталитической активности.

Задачей изобретения является получение технического результата, который выражается в возможности повышении эффективности оперативного воздействия на рабочие параметры осуществляемого технологического процесса, особенно в случае снижения активности катализатора.

Задача решается и технический результат достигается за счет того, что блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа, включающий каталитический реактор, состоящий из вертикального цилиндрического корпуса с осевыми входным и выходным отводами, внутри которого размещается катализатор, систему циркуляционного жидкостного охлаждения реактора с теплообменной конструкцией для отвода избыточного тепла из его реакционной зоны и паровым барабаном, к крышке которого присоединен верхний конец отводящего, а к днищу - верхний конец подводящего трубопроводов, компрессор с нагнетательным и всасывающим штуцерами, узел смешивания в виде тройника, который гидравлически связан с нагнетательным штуцером компрессора и с линиями подачи конвертированного и реакционного синтез-газа, связанную с выходным отводом корпуса линию вывода продуктов реакции, к которой последовательно присоединены рекуперативный теплообменник для подогрева реакционного синтез-газа и охлаждения продуктов реакции, газожидкостный сепаратор для разделения продуктов реакции на жидкие и газообразные компоненты, теплообменник-холодильник и всасывающий штуцер компрессора, снабжен кожухом с верхним и нижним основаниями, насосом с нагнетательным и всасывающим патрубками, теплообменником-змеевиком, накопительной емкостью, отстойником, обратным, запорно-предохранительным и редукционным клапанами, конденсатоотводчиком, нагнетательным и сбросным трубопроводами, при этом кожух размещен коаксиально снаружи корпуса, причем внутренние полости парового барабана и кожуха гидравлически связаны между собой посредством отводящего и подводящего трубопроводов, нижние концы которых соответственно присоединены к верхнему и нижнему основаниям, а теплообменник-змеевик размещен во внутренней полости парового барабана и гидравлически связан с линией подачи реакционного синтез-газа и с входным отводом корпуса, при этом редукционный клапан установлен в линии подачи конвертированного синтез-газа, а запорно-предохранительный клапан размещен на крышке парового барабана и посредством сбросного трубопровода присоединен к последовательно установленным и гидравлически связанным между собой теплообменником-холодильником, накопительной емкостью и всасывающим патрубком насоса, причем нагнетательный патрубок насоса присоединен к напорному трубопроводу, а обратный клапан размещен в составе последнего, при этом конденсатоотводчик установлен в нижней части газожидкостного сепаратора с возможностью сброса в отстойник жидких компонентов, отделенных от продуктов реакции.

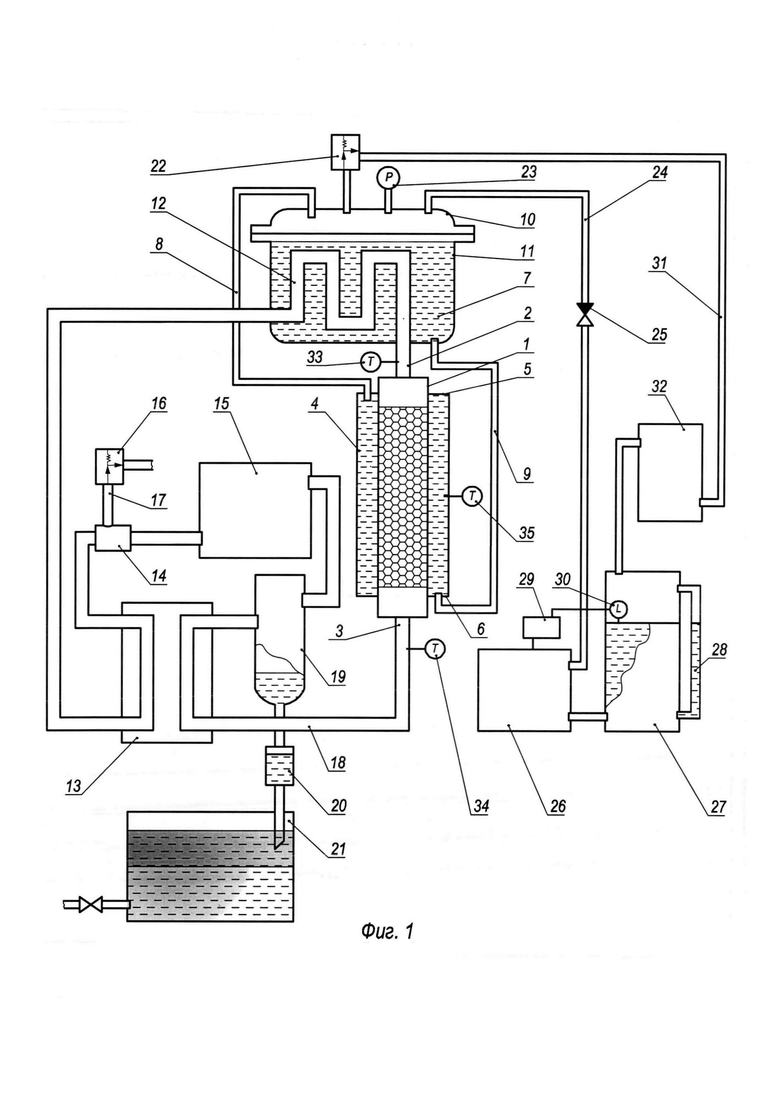

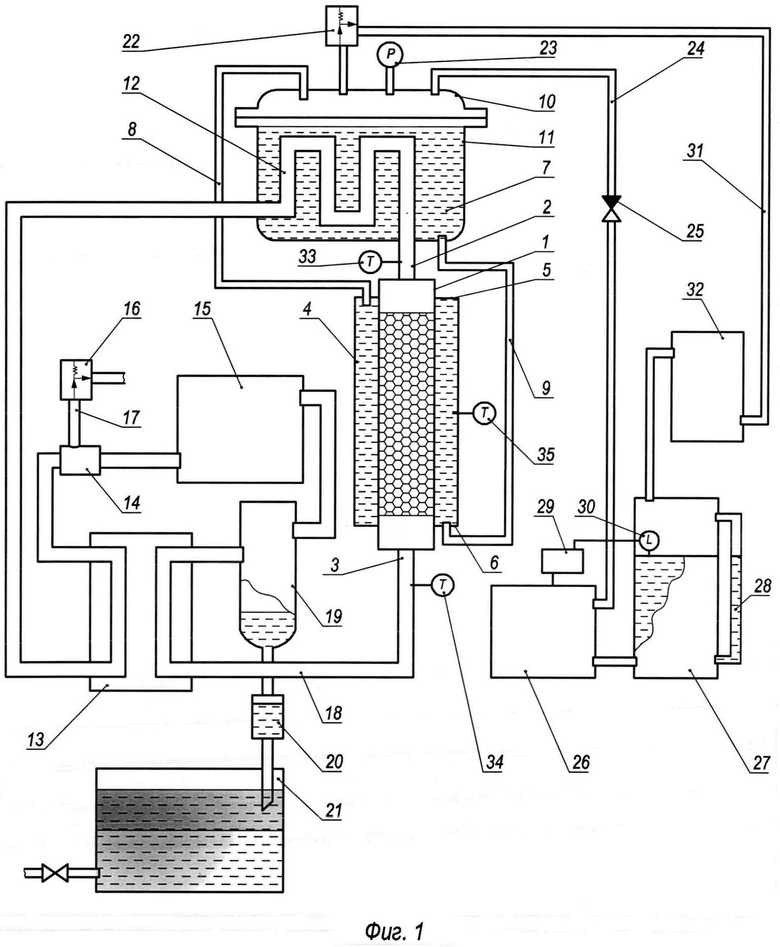

Конструкция блока конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа поясняется с помощью чертежа, где на фиг.1 показана принципиальная схема обвязки технологического оборудования, которое входит в состав указанного блока.

Основным технологическим агрегатом в составе блока конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа является каталитический реактор, имеющий вертикальный цилиндрический корпус 1 с осевыми входным 2 и выходным 3 отводами, внутри которого размещается катализатор. Поток реакционного синтез-газа поступает в корпус 1 через входной отвод 2, а продукты реакции выводятся из корпуса 1 через выходной отвод 3.

Снаружи корпуса 1 коаксиально размещен кожух 4 с верхним 5 и нижним 6 основаниями. Внутренняя полость, образованная наружной боковой поверхностью корпуса 1, а также внутренними поверхностями кожуха 4 и оснований 5 и 6, гидравлически связана с внутренней полостью парового барабана 7 посредством отводящего 8 и подводящего 9 трубопроводов. Паровой барабан 7, выполненный с крышкой 10 и днищем 11, размещен выше верхнего основания 5. Отводящий трубопровод 8 нижним концом присоединен к верхнему основанию 5, а верхним концом - к крышке 10. Нижний конец подводящего трубопровода 9 присоединен к нижнему основанию 6, а верхний конец - к днищу 11.

Внутри парового барабана 7 размещен теплообменник-змеевик 12, который предназначен для подогрева реакционного синтез-газа, поступающего в корпус 1. К одному концу теплообменника-змеевика 12 присоединен входной отвод 2, а к другому концу - последовательно присоединены рекуперативный теплообменник 13 и узел смешивания 14, выполненный в виде тройника. С узлом смешивания 14 помимо этого гидравлически связаны нагнетательный штуцер компрессора 15 и редукционный клапан 16, который установлен в линии подачи конвертированного синтез-газа 17. Наличие компрессора 15 обеспечивает возможность непрерывной циркуляции реакционного синтез-газа через слой катализатора, размещенного в корпусе 1.

К выходному отводу 3 последовательно присоединены линия отвода продуктов реакции 18, рекуперативный теплообменник 13, газожидкостный сепаратор 19, оборудованный конденсатоотводчиком 20, и всасывающий штуцер компрессора 15. Конденсатоотводчик 20 обеспечивает возможность сброса в отстойник 21 жидких компонентов, отделенных в газожидкостном сепараторе 19.

К крышке 10 присоединены запорно-регулировочный клапан 22, манометр 23 и напорный трубопровод 24, в состав которого включен обратный клапан 25. Посредством напорного трубопровода 24 обеспечивается гидравлическая связь между нагнетательным патрубком насоса 26 и внутренней полостью парового барабана 7. Всасывающий патрубок насоса 26 присоединен к нижней части накопительной емкости 27, которая оборудована уровнемерной трубкой 28 для возможности визуального контроля уровня жидкости. Запуск и остановка насоса 26 осуществляются автоматически при помощи блока управления 29, связанного с датчиком уровня жидкости 30, который размещен в накопительной емкости 27.

Запорно-регулировочный клапан 22 посредством линии сброса пара 31 гидравлически связан с теплообменником-холодильником 32, а последний - с накопительной емкостью 27.

Термометры 33, 34 и 35, установленные соответственно на входном 2 и выходном 3 отводах, а также на кожухе 4, обеспечивают возможность контроля температур поступающего реакционного газа, выходящих продуктов реакции и жидкого теплоносителя внутри кожуха 4.

Работа блока конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа осуществляется следующим образом.

В узел смешивания 14 из линии подачи конвертированного синтез-газа 17 и из нагнетательного штуцера компрессора 15 поступают соответственно потоки конвертированного и частично отработанного синтез-газа. Редукционный клапан 16 ограничивает величину давления конвертированного синтез-газа, который поступает в узел смешивания 14.

Из узла смешивания 14 поток реакционного синтез-газа направляется в рекуперативный теплообменник 13, затем в теплообменник-змеевик 12, в которых он предварительно подогревается. После этого реакционный синтез-газ поступает во входной отвод 2.

Процесс конверсии синтез-газа в синтетические жидкие углеводороды сопровождается экзотермическими реакциями и слой работающего катализатора, размещенного в корпусе 1, дополнительно разогревается. Упомянутый разогрев слоя катализатора происходит неравномерно, при этом характерным является локальный нагрев его отдельных участков с возникновением так называемых «горячих пятен». В результате этого, из-за отсутствия возможности оперативного регулирования теплопереноса между теплоносителем и реакционной массой, снижается не только степень конверсии синтез-газа, но и ухудшается качество получаемых продуктов реакции. Поддержание оптимальной рабочей температуры по всей высоте размещения слоя катализатора внутри корпуса 1 возможно только в случае, когда жидкий теплоноситель будет обеспечивать избирательный съем избыточного тепла с участков корпуса 1, имеющих температуру выше расчетной. Упомянутый эффект может быть достигнут, если температура кипения жидкого теплоносителя будет такой же, как и оптимальная рабочая температура катализатора. В данном случае при съеме избыточного тепла определенная часть жидкого теплоносителя будет изменять свое фазовое состояние, т.е. переходить из жидкости в пар.

Охлаждение корпуса 1 осуществляется с помощью жидкого теплоносителя, который размещается во внутренних полостях кожуха 4 и парового барабана 7. В процессе съема избыточного тепла с наружной поверхности корпуса 1 часть теплоносителя, находящегося в пристенных слоях, будет изменять свое фазовое состояние, переходя при этом из жидкости в пар. Образующийся при этом пар из внутренней полости кожуха 4 поступает по отводному трубопроводу 8 внутрь парового барабана 7. По мере увеличения количества пара и, следовательно, его плотности, величина избыточного давления внутри парового барабана 7 будет возрастать. Величина указанного избыточного давления пара контролируется по показаниям манометра 23 и поддерживается на расчетном уровне с помощью запорно-регулировочного клапана 22. В случае превышения заданной величины давления запорно-регулировочный клапан 22 открывается, при этом часть пара сбрасывается из парового барабана 7 в сбросной трубопровод 31 и направляется в теплообменник-холодильник 32. В нем происходит охлаждение и конденсация сброшенного пара, после чего жидкий теплоноситель поступает в накопительную емкость 27.

Расчетный объем жидкого теплоносителя внутри накопительной емкости 27 контролируется при помощи датчика уровня жидкости 30. Блок управления 29, в случае превышения уровня жидкости, автоматически включает насос 26, который перекачивает избыточный объем теплоносителя по напорному трубопроводу 24 во внутреннюю полость парового барабана 7. Наличие обратного клапана 25 в составе напорного трубопровода 24 предотвращает возможность возникновения обратного перетока жидкого теплоносителя из внутренней полости парового барабана 7.

Продукты реакции, поступающие из выходного отвода 3, по линии отвода 18 последовательно поступают в рекуперативный теплообменник 13, где они охлаждаются, отдавая часть своего тепла потоку реакционного синтез-газа, а затем - в газожидкостный сепаратор 19, где осуществляется их разделение на газообразные и жидкие компоненты.

Газообразные компоненты, отделенные в газожидкостном сепараторе 19 и представленные, в основном, частично отработанным синтез-газом, поступают во всасывающий штуцер компрессора 15. После компримирования поток частично отработанного синтез-газа направляется в узел смешивания 14. Кроме этого, в узел смешивания 14 поступает конвертированный синтез-газ, величина давления которого ограничивается путем настройки редукционного клапана 16. При этом давление поступающего в узел смешивания 14 конвертированного синтез-газа должно соответствовать давлению, создаваемому компрессором 15.

Полученный в узле смешивания 14 реакционный синтез-газ направляется в рекуперативный теплообменник 13, далее в теплообменник-змеевик 12, затем во входной отвод 2 и т.д.

Жидкие компоненты, представленные, главным образом, бензиновыми фракциями и водой, выводятся из газожидкостного сепаратора 19 в отстойник 21 с помощью конденсатоотводчика 20. В отстойнике 21 происходит гравитационное разделение жидких компонентов в зависимости от их плотности. Бензиновые фракции сосредотачиваются в верхней части отстойника 21, откуда они, по мере накопления, отбираются. Отбор скопившихся бензиновых фракций может быть осуществлен после слива воды из нижней части отстойника 21.

Источники информации

1. Патент РФ на полезную модель №59049, МПК С07С 31/00, опубл. 10.12.2006.

2. Патент РФ на полезную модель №98187, МПК C10G 5/00, опубл. 10.10.2010.

3. Патент РФ на полезную модель №123347, МПК B01J 19/00, опубл. 27.12.2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| Кожухотрубный каталитический реактор для проведения экзотермических процессов | 2017 |

|

RU2638987C1 |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Центрифуга для очистки газа | 2016 |

|

RU2636502C1 |

| Устройство для ввода жидких реагентов в трубопровод | 2016 |

|

RU2636356C1 |

| Центрифуга для разделения смеси газов | 2016 |

|

RU2636504C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ И МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННАЯ В ОБЪЕКТЫ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2505475C1 |

Изобретение относится к технологическому оборудованию для получения синтетических жидких углеводородов путем каталитической конверсии синтез-газа и может быть использовано в химической, газоперерабатывающей и других отраслях промышленности. Основной технологический агрегат в блоке конверсии синтез-газа в жидкие углеводороды - каталитический реактор, который состоит из вертикального цилиндрического корпуса с осевыми входным и выходным отводами. Внутри корпуса размещен катализатор, а снаружи корпуса коаксиально установлен кожух с верхним и нижним основаниями. Паровой барабан с крышкой и днищем размещен над верхним основанием. Отводящий трубопровод связан с верхним основанием и с крышкой, а подводящий трубопровод - соответственно с нижним основанием и с днищем. Во внутренней полости парового барабана установлен теплообменник-змеевик, который одним концом гидравлически связан с входным отводом корпуса, а другим - с рекуперативным теплообменником. Узел смешивания гидравлически связан с нагнетательным штуцером компрессора, с редукционным клапаном и с рекуперативным теплообменником. К выходному отводу корпуса последовательно присоединены рекуперативный теплообменник, газожидкостный сепаратор и всасывающий штуцер компрессора. Гидравлическая связь между нагнетательным патрубком насоса и внутренней полостью парового барабана обеспечивается посредством напорного трубопровода, который, как и запорно-регулировочный клапан и манометр, присоединен к крышке. В напорном трубопроводе установлен обратный клапан. У насоса всасывающий патрубок гидравлически связан с накопительной емкостью, а напорный - с напорным трубопроводом. Запуск и остановка насоса осуществляются автоматически при помощи блока управления с датчиком уровня жидкости, который размещен в накопительной емкости. Запорно-регулировочный клапан посредством линии сброса пара присоединен к теплообменнику-холодильнику, а последний - к накопительной емкости. На кожухе, входном и выходном отводах установлены термометры, которые обеспечивают контроль температур соответственно жидкого теплоносителя, поступающего реакционного газа и выходящих продуктов реакции. 1 ил.

Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа, включающий каталитический реактор, состоящий из вертикального цилиндрического корпуса с осевыми входным и выходным отводами, внутри которого размещается катализатор, систему циркуляционного жидкостного охлаждения реактора с теплообменной конструкцией для отвода избыточного тепла из его реакционной зоны и паровым барабаном, к крышке которого присоединен верхний конец отводящего, а к днищу - верхний конец подводящего трубопроводов, компрессор с нагнетательным и всасывающим штуцерами, узел смешивания в виде тройника, который гидравлически связан с нагнетательным штуцером компрессора и с линиями подачи конвертированного и реакционного синтез-газа, связанную с выходным отводом корпуса линию вывода продуктов реакции, к которой последовательно присоединены рекуперативный теплообменник для подогрева реакционного синтез-газа и охлаждения продуктов реакции, газожидкостный сепаратор для разделения продуктов реакции на жидкие и газообразные компоненты, теплообменник-холодильник и всасывающий штуцер компрессора, отличающийся тем, что он снабжен кожухом с верхним и нижним основаниями, насосом с нагнетательным и всасывающим патрубками, теплообменником-змеевиком, накопительной емкостью, отстойником, обратным, запорно-предохранительным и редукционным клапанами, конденсатоотводчиком, нагнетательным и сбросным трубопроводами, при этом кожух размещен коаксиально снаружи корпуса, причем внутренние полости парового барабана и кожуха гидравлически связаны между собой посредством отводящего и подводящего трубопроводов, нижние концы которых соответственно присоединены к верхнему и нижнему основаниям, а теплообменник-змеевик размещен во внутренней полости парового барабана и гидравлически связан с линией подачи реакционного синтез-газа и с входным отводом корпуса, при этом редукционный клапан установлен в линии подачи конвертированного синтез-газа, а запорно-предохранительный клапан размещен на крышке парового барабана и посредством сбросного трубопровода присоединен к последовательно установленным и гидравлически связанным между собой теплообменником-холодильником, накопительной емкостью и всасывающим патрубком насоса, причем нагнетательный патрубок насоса присоединен к напорному трубопроводу, а обратный клапан размещен в составе последнего, при этом конденсатоотводчик установлен в нижней части газожидкостного сепаратора с возможностью сброса в отстойник жидких компонентов, отделенных от продуктов реакции.

| Устройство для считывания информации без ее разрушения | 1958 |

|

SU123347A1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ | 2014 |

|

RU2586320C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО ГАЗА В СТАБИЛЬНЫЕ ЖИДКИЕ СИНТЕТИЧЕСКИЕ НЕФТЕПРОДУКТЫ И ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527536C1 |

| WO 9524367 A1, 14.09.1995 | |||

| Коррегирующий фильтр | 1984 |

|

SU1205093A1 |

Авторы

Даты

2017-12-18—Публикация

2017-02-28—Подача