Изобретение относится к области каталитического синтеза углеводородов из смеси СО, CO2, Н2, N2, СН4 (далее именуемой синтез-газом), а также процессов алкилирования ароматических углеводородов синтез-газом, метилирования жидких олефинов продуктами превращения синтез-газа, олигомеризации газообразных олефинов и ароматизации жидких н-парафинов в среде синтез-газа, в частности, к бифункциональным катализаторам (БФК) и способам их приготовления для упомянутых процессов и может быть использовано в нефтехимической и газоперерабатывающей промышленности.

Жидкие углеводородные фракции, получаемые из синтез-газа с применением БФК, могут быть использованы в качестве автобензинов с низким содержанием бензола и умеренным содержанием ароматических углеводородов. Кроме того, в процессе получения бензиновых фракций, для повышения их октановых чисел и увеличения выхода жидких углеводородов без замены БФК, к исходному синтез-газу могут быть добавлены и направлены на превращение в реактор различные жидкие или газообразные олефины, ароматические углеводороды, жидкие н-парафины, циклопарафины или их смеси природного происхождения (газовый конденсат, прямогонная фракция нефти и др.) или синтетические жидкие углеводороды, полученные из синтез-газа по методу синтеза Фишера-Тропша. За счет этого БФК, приготовленные по предлагаемому способу, являются универсальными и могут быть использованы в различных химических процессах: превращении синтез-газа в жидкие углеводороды, алкилировании ароматических углеводородов синтез-газом, метилировании жидких олефинов продуктами превращения синтез-газа, олигомеризации газообразных олефинов и ароматизации жидких н-парафинов в среде синтез-газа.

Известен способ приготовления катализатора для конверсии синтез-газа в жидкие углеводороды [1]. В нем водородные формы цеолита ZSM-5 получают путем двукратной обработки 1М раствором нитрата аммония или двукратной обработки 1М раствором HCl с последующей прокалкой при температуре 550°С. Затем декатионированные цеолиты пропитывают необходимыми количествами растворов нитрата кобальта, нитрата тория и нитрата хрома. Пропитанные цеолиты перемешивают в вакууме в течение 30 мин, высушивают, используя микроволновое излучение, а затем прокаливают при температуре 500°С в течение 4 ч. После этого полученный катализатор прессуют и отбирают фракцию 1-2 мм для каталитических испытаний.

Известен способ получения катализатора для процесса синтеза Фишера-Тропша, содержащего цеолит (ZSM-5, или ZSM-11, или ZSM-12, или ZSM-35, или ZSM-38) и активный компонент - Со, который получают путем пропитки цеолитного компонента водным раствором нитрата кобальта в соотношении 100 весовых частей кобальта на 1000 весовых частей катализатора с последующим перемешиванием в вакууме, высушиванием с использованием микроволнового излучения, прокаливанием и прессованием с получением фракции 1-2 мм [2].

Основным недостатком указанных выше способов приготовления БФК является их технологическая сложность, обусловленная применением вакуума и микроволнового излучения. Кроме того, использование данных БФК для конверсии синтез-газа не позволяет получить в одну стадию и с высоким выходом жидкие бензиновые фракции, которые могут быть использованы в качестве автобензинов с высоким октановым числом.

Близким к предлагаемому изобретению является способ получения углеводородных бензиновых фракций из газа, состоящего из Н2 и CO2 или Н2, CO2 и СО, путем контактирования данного газа при температуре 320-440°С, давлении 4-10 МПа и объемном отношении Н2/(СО+CO2)=1-3 с БФК, содержащим цеолит типа ZSM-5 или ZSM-11. При этом в качестве второго (металлоксидного) компонента используют композицию из трех или более оксидов металлов общей формулы: aCuO bZnO cAl2O3 dCr2O3 eW2O5, где: a, b, с, d и е - массовые доли оксидов металлов в составе металлоксидного компонента (а=0-56, b=24-67, с=0,6, d=0-32, е=0-1 при условии, что а и b не могут быть одновременно равны нулю) [3].

Согласно указанному способу, целевыми продуктами превращения смеси Н2, CO2 (и в отдельных примерах Н2, CO2 и СО) являются жидкие бензиновые фракции углеводородов с высоким содержанием ароматических углеводородов (от 40 до 84% мас.).

К основным недостаткам известного способа получения БФК следует отнести дополнительный расход дорогостоящего водорода на восстановление CO2 до СО, а также слишком высокое содержание ароматических углеводородов в полученных жидких бензиновых фракциях углеводородов, что превышает допустимые значения для бензинов экологических классов Евро-4, Евро-5 и Евро-6 (в которых, согласно установленным требованиям, должно быть не более 35% об. ароматических углеводородов).

Близким к предлагаемому изобретению является способ конверсии синтез-газа в ароматические углеводороды [4], в котором подробно описаны способы приготовления каталитических композиций, содержащих цеолит, главным образом ZSM-5, и окисный компонент, включающий оксиды цинка и хрома с атомным соотношением Zn/Cr<4. При превращении синтез-газа (Н2/СО=1) на катализаторах ZnO-Cr2O3-Al2O3-ZSM-5 с различным соотношением компонентов в условиях давления 8,4 МПа и температуры 427°С выходы углеводородов составляют 16,2-42,8% (на углерод), а содержание ароматических углеводородов достигает 69,7% мас. от суммы полученных углеводородов.

К недостаткам известного способа относятся: высокое содержание ароматических углеводородов в полученных жидких бензиновых фракциях углеводородов, что превышает допустимые значения для бензинов экологических классов Евро-4, Евро-5 и Евро-6; низкая селективность катализаторов ZnO-Cr2O3-Al2O3-ZSM-5 по углеводородам С5+ при образовании жидких углеводородов с приемлемым содержанием ароматических углеводородов, максимально не превышающая 42% мас. фракции С5+ на сумму образовавшихся углеводородов; низкие выходы углеводородов, составляющие от 16,2 до 42,8% (на углерод).

Близким к предлагаемому изобретению является способ получения из синтез-газа смеси углеводородов С1-С11, в которых фракция С5+ обогащена изопарафинами, в основном, изопентаном и изогексанами [5]. Согласно данному способу, для превращения синтез-газа используют БФК, частицы которого включают два компонента: кристаллический алюмосиликат типа пентасилов с SiO2/Al2O3=25-100 с содержанием оксида натрия 0,2-0,5% мол. и оксидов редкоземельных элементов 0,1-5% мол., а также активный в синтезе метанола цинк-хромовый компонент с атомным отношением Zn/Zn+Cr от 1:9 до 1:1. Использование данного катализатора при соблюдении рекомендуемых для указанного способа параметрах (давление 6-15 МПа, температура 330-400°С, объемная скорость подачи сырья (синтез-газа) 50-11000 ч-1) позволяет получить, главным образом, углеводороды С5+ с низким содержанием суммы олефинов и ароматических углеводородов (6,0-13,0% мол.) и с высоким содержанием изопентана и изогексанов (до 64,4% мол.).

Основным недостатком известного способа применения БФК конверсии синтез-газа является высокое остаточное содержание оксида натрия 0,2-0,5% мол., снижающее кислотную функцию цеолитного компонента БФК, а применение оксидов редкоземельных элементов для модификации цеолита усложняет процедуру приготовления БФК и, в конечном итоге, увеличивает его стоимость. Высокое остаточное содержание оксида натрия приводит (по утверждению авторов способа) к высокому содержанию изопентана и изогексанов в С5+ фракции углеводородов (до 64,4% мол.), что позволяет использовать полученную бензиновую фракцию только в качестве источника изопентана и изогексанов, а не товарного автобензина.

Близким к предлагаемому изобретению является способ получения п-ксилола из смеси толуола и синтез-газа путем контактирования исходного сырья в газовой фазе с катализатором, содержащим кристаллический алюмосиликат и металлоксидный компонент, при повышенной температуре и избыточном давлении [6]. В качестве кристаллического алюмосиликата используют цеолит типа ZSM-5, модифицированный соединениями кремния (1-3% мас.) и магния (4-15% мас.), и металлоксидный компонент, содержащий (% мас.): 65-70% ZnO, 29-34% Cr2O3 и 1% W2O5, при массовом соотношении цеолита и металлоксидного компонента в катализаторе от 30/70 до 70/30. Процесс проводят при температуре 380-440°С, весовой скорости подачи толуола 1-3 ч-1 и объемной скорости подачи синтез-газа 1000-10000 ч-1 в проточно-циркуляционной системе с охлаждением газового потока после реактора, отделением сконденсировавшихся продуктов реакции и подачей части газового потока на рецикл.

Основным недостатком известного способа применения БФК при алкилировании толуола синтез-газом является использование цеолитного компонента типа ZSM-5, модифицированного соединениями кремния (1-3% мас.) и магния (4-15% мас.), которые снижают активность БФК в превращении синтез-газа в углеводороды бензиновой фракции. Поэтому максимальная степень превращения СО равна 68% при средней температуре в реакторе 400°С. Конверсия толуола не превышает 25% и основными продуктами алкилирования толуола синтез-газом являются ксилолы с высоким содержанием в них параизомера.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ конверсии синтез-газа в ароматические углеводороды [7], который может быть предложен в качестве прототипа заявляемого способа приготовления универсального БФК для превращения синтез-газа и углеводородов в бензиновые фракции. В известном способе описана процедура приготовления каталитической композиции, содержащей (кристаллический алюмосиликатный) цеолитный компонент с мольным отношением SiO2/Al2O3>12 (главным образом, ZSM-5) и катализатор синтеза метанола, включающий оксиды цинка и хрома или оксиды цинка, хрома и алюминия с атомным отношением Zn/Cr<4.

Процедура приготовления катализатора в известном способе конверсии синтез-газа в ароматические углеводороды включает раздельный размол до размеров частиц < 0,2 мм компонентов металлоксидного катализатора синтеза метанола, а именно оксидов цинка и хрома или оксидов цинка, хрома и алюминия с атомным отношением Zn/Cr<4, и цеолитного компонента с мольным отношением SiO2/Al2O3>12, имеющего микропоры с размером > 0,5 нм, смешение размолотых компонентов металлоксидного катализатора синтеза метанола и цеолитного компонента до получения гомогенной смеси, добавление в смесь оксида алюминия в качестве связующего компонента, гранулирование полученной смеси методом таблетирования или экструзии, сушку изготовленных таблеток или экструдатов на воздухе, последующее дробление последних для образования гранул каталитической композиции и их прокалку.

Улучшенный вариант приготовления катализатора в прототипе заключается в следующем:

- каталитическая композиция содержит оптимально от 20 до 60% мас. оксида алюминия, что по данным [7] соответствует максимальной селективности по ароматическим углеводородам при превращении синтез-газа;

- содержание цеолитного компонента в каталитической композиции меньше содержания в ней катализатора синтеза метанола;

- индивидуальные компоненты катализатора (цеолит и оксиды цинка, хрома и алюминия) имеют размер частиц < 0,1 мм до процедуры смешения и гранулирования.

Улучшенный вариант приготовления катализатора в прототипе [7] иллюстрируется следующим примером его выполнения. Проводят раздельный размол металлоксидного (ZnO-Cr2O3-Al2O3) и цеолитного (HZSM-5) компонентов до размера частиц < 0,1 мм с последующим смешением. После этого осуществляют гранулирование полученной смеси с образованием частиц катализатора размером 0,5-2,0 мм. Готовая каталитическая композиция имеет состав (% мас.): 16% ZnO, 44% Cr2O3, 30% Al2O3 и 10% ZSM-5. Эксперименты проводят в реакторе с неподвижным слоем катализатора.

При превращении синтез-газа (Н2/СО=1) на полученном в соответствии с перечисленными пунктами катализаторе состава (% мас.): 16% ZnO, 44% Cr2O3, 30% Al2O3 и 10% ZSM-5 в условиях давления 8,4 МПа и температуры 427°С содержание ароматических углеводородов достигает 70,1% мас. от суммы полученных углеводородов (97% мас. в пересчете на фракцию углеводородов С5+), что является улучшенным способом конверсии синтез-газа в ароматические углеводороды (по сравнению с известными в то время способами).

К недостаткам выбранного прототипа [7], в части компонентного состава и порядка приготовления каталитической композиции, могут быть отнесены:

- высокое содержание (от 20 до 60% мас.) Al2O3, что снижает долю в каталитической композиции компонента ZnO, ответственного за синтез метанола;

- низкое содержание в каталитической композиции цеолитного компонента, на котором происходит конверсия метанола в бензин (углеводороды С5+);

- длительность прокалки на воздухе при температуре 538°С на заключительной стадии приготовления катализатора синтеза метанола. Из литературных источников [8] известно, что увеличение температуры прокалки на воздухе различных цинкхромовых катализаторов синтеза метанола выше 400°С приводит к их спеканию, т.е. к снижению величины поверхности прокаленных катализаторов. К примеру, увеличиние температуры прокалки с 400 до 500°С уменьшает величину поверхности цинкхромового катализатора после прокаливания с 176 до 30 м2/г.

Вследствие перечисленных выше недостатков прототипа [7] в части компонентного состава и приготовления бифункциональной каталитической композиции, а также в результате других причин, например, низкого атомного отношения Zn/Cr в катализаторе при превращении синтез-газа, имеют место следующие факторы:

- высокое образование ароматических углеводородов (до 97% мас. в пересчете на фракцию углеводородов С5+), что значительно превышает допустимые значения для бензинов экологических классов Евро-4, Евро-5 и Евро-6;

- низкая селективность катализаторов по углеводородам С5+ при образовании жидких углеводородов с приемлемым содержанием ароматических углеводородов, максимально не превышающая 42% мас. фракции С5+ на сумму образовавшихся углеводородов;

- низкие выходы углеводородов, составляющие от 16,2 до 42,8% (на углерод).

Задачей настоящего изобретения является получение технического результата, который заключается в разработке способа приготовления прочного и активного универсального БФК для превращения синтез-газа и углеводородов в бензиновые фракции с умеренным содержанием (15-35% мас.) ароматических углеводородов, а также возможность эффективного применения указанного универсального БФК для процессов алкилирования ароматических углеводородов синтез-газом, метилирования жидких олефинов продуктами превращения синтез-газа, олигомеризации газообразных олефинов и ароматизации жидких н-парафинов в среде синтез-газа.

Задача решается и технический результат достигается за счет того, что в способе приготовления универсального БФК для превращения синтез-газа и углеводородов в бензиновые фракции, который включает раздельный размол компонентов металлоксидного катализатора синтеза метанола, а именно оксидов цинка и хрома или оксидов цинка, хрома и алюминия с атомным отношением Zn/Cr менее 4, и цеолитного компонента с мольным отношением SiO2/Al2O3 более 12, имеющего микропоры с размером более 0,5 нм, смешение размолотых компонентов металлоксидного катализатора синтеза метанола и цеолитного компонента до получения гомогенной смеси, добавление в смесь оксида алюминия в качестве связующего компонента, гранулирование полученной смеси методом экструзии, сушку изготовленных экструдатов на воздухе, дробление экструдатов для образования гранул каталитической композиции и прокалку последних, берут восстановленный металлоксидный катализатор синтеза метанола с содержанием оксидов натрия и железа менее 0,04% мас. каждого, который имеет 100%-ую степень восстановления и не подвергался воздействию температур более 400°С в воздушной, восстановительной или инертной среде, и кислотный компонент с содержанием оксида натрия менее 0,04% мас., выбранный из ряда цеолитов со структурой ZSM-5, ZSM-12, Beta, имеющих мольное отношение SiO2/Al2O3 более 25, или из ряда кристаллических силикоалюмофосфатов со структурой SAPO-5, или комбинацию SAPO-5 с цеолитом типа ZSM-5, размалывают их до размера частиц менее 0,3 мм, добавляют в полученную гомогенную смесь в качестве связующего компонента активный гидрогель оксида алюминия или аморфный гидроксид алюминия и, при необходимости, химически очищенную воду с рН=6,5-7,5, при этом в восстановленном металлоксидном катализаторе синтеза метанола, в кислотном и в связующем компонентах должны отсутствовать растворимые в воде катионы металлов и анионы неорганических и органических кислот, а рН компонентов бифункционального катализатора должен находиться в пределах 6,5-7,5, после чего пастообразную массу, полученную в результате перемешивания частиц восстановленного металлоксидного катализатора синтеза метанола, кислотного и связующего компонентов при температуре 20-60°С, не менее 2-х раз пропускают через устройство для измельчения материалов, в котором режущий блок состоит из вращающегося фигурного ножа, взаимодействующего с неподвижно установленной решеткой со сквозными осевыми каналами, а затем подвергают шнековой или поршневой экструзии при температуре 20-60°С, причем сушку полученных экструдатов осуществляют в два этапа: сначала при комнатной температуре в течение не менее 24 ч, а далее при температуре 120°С в течение не менее 4 ч, при этом образующиеся в результате дробления высушенных экструдатов гранулы должны иметь цилиндрическую форму с диаметром 3-5 и длиной 8-12 мм, причем прокалку изготовленных гранул осуществляют после их загрузки в реактор конверсии синтез-газа с неподвижным слоем катализатора: первоначально - при температуре 200-320°С в среде азота, а затем - при температуре 320-400°С в среде циркулирующего синтез-газа, при этом кратность циркуляции синтез-газа должна быть не менее 10. В частном случае, в качестве связующего компонента применяют активные гидрогели оксида алюминия - псевдобемит, или термохимически активированный гидроксид алюминия, или переосажденный гидроксид алюминия с содержанием оксидов натрия, калия и кальция менее 0,03% мас. каждого из расчета на сухую массу связующего компонента. В другом частном случае, содержание связующего компонента в универсальном БФК, из расчета на сухой Al2O3, составляет от 10 до 20% мас. В следующем частном случае, восстановленный металлоксидный катализатор синтеза метанола содержит в качестве промотирующей добавки вольфрам в количестве не более 1% мас. Еще в одном частном случае, цеолит со структурой ZSM-5, входящий в состав универсального БФК, содержит железо в количестве от 0,1 до 1% мас., которое вводится в кристаллическую структуру цеолита на стадии геотермального синтеза. В последнем частном случае, гранулы цилиндрической формы после прокалки измельчают, а затем подвергают обкатке в барабанном устройстве для образования гранул каталитической композиции, имеющих сферическую форму диаметром 0,1-2,0 мм.

Производство катализаторов синтеза метанола включает в себя две основные стадии: приготовление катализатора и восстановление его до активного состояния.

В промышленности цинк-хромовые катализаторы могут быть приготовлены так называемыми «сухим» и «мокрым» методами. Приготовление катализаторной массы в любом случае сопровождается взаимодействием хромового ангидрида с окисью цинка: ZnO+CrO3=ZnCrO4.

При «сухом» методе предварительно измельченные окись цинка и хромовый ангидрид, взятые в определенном соотношении, тщательно перемешивают сначала в сухом виде, затем с увлажнением дистиллированной водой. В полученную смесь вводят до 1% мелкодисперсного графита и формуют таблетки размером, например, 5×5 или 9×9 мм.

При «мокром» методе к суспензии окиси цинка добавляют раствор хромового ангидрида. Указанный процесс проводят в специальных аппаратах-смесителях с последующим отделением воды. Полученную пасту последовательно сушат, смешивают с графитом и таблетируют.

Приготовленный «мокрым» методом катализатор более однороден по химическому составу, имеет большую пористость и высокую механическую прочность. Активность катализатора, приготовленного «мокрым» методом, на 10-15% выше, чем у катализатора, полученного «сухим» методом.

Цинк-хромовый катализатор получают также путем соосаждения из азотнокислых солей цинка и хрома. В растворе при взаимодействии этих солей с карбонатом аммония в осадок выпадают основные углекислые соли. При прокаливании осадка в атмосфере водорода получающиеся окислы цинка и хрома взаимодействуют с образованием хромита цинка. Полученную контактную массу, после ее измельчения, смешивают с графитом и таблетируют. Приготовленные катализаторы имеют высокоразвитую внутреннюю поверхность (более 100 м2/г), меньшую на 30-36% насыпную массу и более высокую активность, по сравнению с катализаторами, полученными «сухим» методом.

Катализатор цинк-хромовый синтеза метанола марки СМС-4 получают так называемым «полумокрым» методом. Причем указанный катализатор можно приготовить с помощью оборудования, предназначенного для производства по «сухому» методу, т.е. без какого-либо существенного усложнения технологии процесса приготовления.

По техническим условиям невосстановленные образцы катализаторов должны содержать (% мас.): 55±1,5% ZnO, 34±1,0% СгO3, не более 1,3% графита, не более 2,0% воды гигроскопической (остальное - вода кристаллизационная). Невосстановленный катализатор представляет собой малопористое вещество с небольшой удельной поверхностью (10-15 м2/г).

Активная форма цинк-хромового катализатора образуется в процессе его восстановления различными газами-восстановителями, например, водородом. Удельная поверхность восстановленного катализатора составляет 100-120 м2/г (изготовленного «сухим» методом) и 176-196 м2/г (изготовленного «мокрым» методом).

Восстановление цинк-хромового катализатора сопровождается большим выделением тепла. Обычно восстановление проводят при медленном подъеме температуры до 190-210°С. При неосторожном проведении процесса возможны самопроизвольные (в отдельных случаях, местные) перегревы катализатора, которые приводят к потере его активности в результате спекания. При восстановлении катализатора окисью углерода интенсивность восстановления замедляется выделяющейся двуокисью углерода. При восстановлении же водородом тормозящее действие на процесс оказывают пары воды. Для снижения скорости восстановления газ-восстановитель разбавляют инертным газом (как правило, азотом).

Предложен способ восстановления цинк-хромового катализатора СМС-4 парами метанола при температуре 170-230°С и атмосферном или повышенном давлении. Продолжительность восстановления - от 8 до 36 ч. При использовании в качестве восстановителя паров метанола уменьшается опасность перегрева катализатора, кроме того процесс восстановления можно осуществлять без циркуляционных компрессоров.

Независимо от метода получения катализатора синтеза метанола («сухой», «мокрый» или «полумокрый»), степень восстановления цинк-хромового компонента бифункционального катализатора в настоящем изобретении должна быть 100%-ной, т.е. водная вытяжка от порошка восстановленного катализатора синтеза метанола не должна содержать ионы шестивалентного хрома.

Кислотный компонент БФК представляет собой окисные системы кристаллического строения. Их структурными элементами являются кремний- и алюминий-кислородные тетраэдры, которые соединены между собой в сплошной кристаллический каркас. Учитывая, что алюминий трехвалентный, но имеет в кристаллической решетке четыре связи, такой ее фрагмент приобретает частичный отрицательный заряд, компенсируемый катионом, в качестве которого чаще всего используют натрий, калий, кальций, барий, редкоземельные металлы и протон водорода. Тетраэдры, соединяясь между собой, образуют кубооктаэдры (так называемые содалитовые ячейки), из которых, в свою очередь, строятся элементарные ячейки цеолита, составляющие его кристаллический каркас с системой микропор (каналов) молекулярных размеров.

В настоящем изобретении также используется другой кислотный компонент БФК - силикоалюмофосфат типа SAPO-5. Кристаллические микропористые силикоалюмофосфаты имеют трехмерную микропористую кристаллическую структуру, состоящую из вершиносвязанных тетраэдров РО4/2, AlO4/2 и SiO4/2. Существует достаточно большое количество различных микропористых силикоалюмофосфатных структур. Кристаллические силикоалюмофосфаты обычно обозначаются термином SAPO, а каждая из различных кристаллических структур имеет свой собственный номер.

Кислотные компоненты (цеолиты) синтезируют в гидротермальных условиях при температуре 130-200°С в щелочной среде в присутствии катионов Na+, K+ при длительности кристаллизации в течение от 2 до 20 ч. После кристаллизации их подвергают специальной химической обработке [9].

Процедуру приготовления кислотного компонента БФК (цеолита типа пентасил со структурой ZSM-5) осуществляют следующим образом. К кремнезолю (30,9% мас. SiO2, 0,4% мас. Na2O и 68,7% мас. H2O) последовательно при перемешивании добавляют 10N водного раствора NaOH, н-бутанол, 0,1М раствор Al2(SO4)3, затравку и необходимое количество химически очищенной (обессоленной) воды (ХОВ). Смесь гомогенизируют и кристаллизуют в автоклаве в течение 4-6 ч при температуре 170°С. Полученный кристаллический продукт отфильтровывают, промывают ХОВ, подвергают обработке 0,1N раствором H2SO4 при температуре 95°С в течение 3 ч, промывают ХОВ до нейтрального значения водородного показателя (рН), равного ~7, после чего обрабатывают раствором солей редкоземельных элементов или сульфокислот, снова промывают ХОВ до нейтрального значения рН (~7) и остаточного содержания оксида натрия < 0,04% мас., сушат при температуре 110°С.

Одним из условий достижения эффекта бифункциональности является создание высокой степени гомогенности БФК, при которой скорость диффузии промежуточно образовавшегося метанола на Zn-Cr-компоненте к поверхности кислотного компонента много выше скорости реакции разложения метанола до СО и Н2. Степень гомогенности БФК зависит от эффективности размола и смешения его компонентов.

Современные методы размола и смешения позволяют создать универсальные БФК с высокой степенью измельчения и гомогенности его активных компонентов: Zn-Cr-компонента и кислотного компонента. Например, в шаровой мельнице твердый материал можно измельчить до величины частиц 50 мкм, т.е. в 1 см3 полученного порошка будет находиться около 20 тыс. макрочастиц, представляющих собой отдельные активные компоненты БФК. В указанном случае наблюдаемая эффективность бифункционального действия катализатора будет определяться как скоростью протекания химического процесса, так и скоростью диффузии реагирующих веществ между 20 тыс. макрочастиц. В частности, метанол, промежуточно образовавшийся на частицах Zn-Cr-компонента БФК при рабочих условиях синтеза метанола, будет диффундировать к частицам кислотного компонента для его дальнейшего превращения на поверхности кислотного компонента в диметиловый эфир и далее в углеводороды.

Универсальные БФК могут быть получены двумя основными методами: таблетированием и грануляцией. Суть метода таблетирования заключается в том, что под влиянием внешнего давления происходит уменьшение первоначального объема порошкообразного материала (в рассматриваемом случае, смеси тонкоизмельченных порошков восстановленного катализатора синтеза метанола и цеолита) и сцепление частиц смешанных компонентов с образованием таблеток БФК. Качество таблеток, их пористая структура и прочность зависят от величины давления прессования. При повышении давления до известного предела во всех случаях происходит уменьшение пористости и увеличение прочности таблеток, но одновременно увеличиваются и внутренние напряжения, действующие в обратном направлении. Поэтому существует некоторое оптимальное давление прессования, обеспечивающее достаточную прочность и долговечность, а также хороший товарный вид таблеток.

В лабораторных условиях таблетирование осуществляется, как правило, с помощью ручного масляного пресса или лабораторной таблеточной машины. В условиях промышленного производства наиболее часто применяются роторные таблеточные машины.

При использовании ручного масляного пресса специалисты отмечают главный существенный недостаток - прилипание прессуемой смеси (шихты) к стенкам пресс-формы, приводящее к сложности извлечения таблетки из пресс-формы.

Принцип действия роторных таблеточных машин сводится к следующему. Несколько комплектов пресс-инструмента располагаются по периферии ротора. При его непрерывном вращении специальные толкатели с закрепленными в них пуансонами последовательно вступают во взаимодействие с неподвижными копирами и роликами, что вызывает заданные пространственные перемещения данных органов. В определенных зонах в матрицы, установленные в роторе, вводится таблетируемый материал, а изготовленные таблетки выталкиваются из матриц и при помощи отбойной планки направляются в сборную емкость. Таким образом, в роторных таблеточных машинах непрерывное транспортное движение объекта обработки совмещается с выполнением операций технологического цикла. Благодаря указанному качеству роторные таблеточные машины обладают высокой производительностью, что обуславливает их широкое использование при массовом изготовлении таблеток.

Существенный недостаток метода таблетирования путем прессования - быстрое изнашивание дорогостоящих матриц и пуансонов. С целью снижения изнашиваемости последних, а также для уменьшения давления прессования, необходимого для достижения заданной прочности таблеток, в шихту вводят специальные добавки, играющие роль смазки и тем самым уменьшающие трение частиц сыпучего материала друг о друга и о стенки пресс-формы.

Простейшей смазкой является вода, которая может значительно изменять таблетируемость. При малой влажности сыпучий материал может вообще не таблетироваться и за счет влияния электростатических сил отталкивания частично «зависать» в воздухе при засыпке шихты в матрицы. Слишком высокая влажность сыпучего материала приводит к потере прочности изготовленных таблеток. Более эффективной смазкой является графит, оказывающий заметное влияние на таблетируемость при введении его в шихту в количестве около 1% мас.

В настоящем изобретении большее распространение как в лабораторном, так и в полупромышленном масштабе получили методы грануляции, основанные на экструзии пастообразных масс с применением связующего компонента. Свойства связующего компонента играют очень важную роль в приготовлении катализаторов, поэтому к веществу, используемому в качестве связующего компонента, предъявляют ряд требований, из которых главными являются следующие: а) химический состав связующего компонента не должен ухудшать каталитических свойств БФК; б) связующий компонент должен в значительной мере определять прочность получаемых гранул БФК; в) связующий компонент должен обладать достаточной «склеивающей» способностью для того, чтобы прочные гранулы можно было получать с использованием небольшого количества связующего компонента, избегая образования новой пористой структуры.

В качестве связующего компонента применяют оксид/гидроксид алюминия, в частности, активные гидрогели оксида алюминия: псевдобемит, термохимически активированный гидроксид алюминия (ТХА) или переосажденный гидроксид алюминия (ПГА) аморфного строения с содержанием оксидов натрия, калия и кальция < 0,03% мас. каждого на сухую массу.

Ниже приведены некоторые способы получения связующего компонента БФК - псевдобемита или ПГА из алюмината натрия, растворов солей, гидраргиллита или ТХА.

A) Водный раствор алюмината натрия с мольным отношением по Al2O3/Na2O=0,5 и концентрацией по Al2O3 - 1% мас. смешивают со 100%-ной перекисью водорода при температуре 0°С. Мольное отношение алюмината натрия к перекиси водорода в расчете на оксид алюминия (Al2O3/H2O2) составляет 0,02. Образовавшийся псевдобемит отделяют на фильтре от маточного раствора, промывают дистиллированной (конденсатной) водой при температуре 0°С до рН=8 и сушат при температуре 100°С. Полученный таким образом псевдобемит имеет следующие характеристики: плотность, кг/м3- 3010, фазовая чистота, % - 100, удельная поверхность, м2/г - 280. Выход псевдобемита (за один цикл от теоретически возможного) составляет (% мас. по Al2O3) - 73% [10].

Б) При быстром осаждении гидроксида алюминия из солевых растворов образуется студенистый осадок - алюмогель, не имеющий кристаллического строения, содержащий большое количество воды и обладающий высокой химической активностью.

B) Гидроксид алюминия псевдобемитной структуры получают путем переосаждения гидраргиллита или путем гидротермальной обработки продукта термодиспергирования гидраргиллита.

Г) ТХА разбавляют ХОВ и тщательно перемешивают. В полученный таким образом коллоидный раствор (рН = 5) добавляют 25%-ный раствор NH3 с целью увеличения рН до 7,0-7,5. Образовавшуюся суспензию гидроксида алюминия профильтровывают через вакуум-фильтр, остаточную массу заливают ХОВ (1:10) и отстаивают в течение 12 ч, осадок декантируют и снова заливают ХОВ. После следующей декантации полученная масса содержит до 85% мас. H2O. Осадок ПГА сушат на воздухе до минимальной остаточной влажности ≥ 20-30% мас. для использования в качестве связующего компонента БФК.

При получении многих катализаторов, особенно цеолитсодержащих, с использованием связующего на основе гидрогеля оксида алюминия в качестве пептизатора применяют раствор азотной кислоты. Далее приведены примеры добавления кислот в связующий компонент с целью улучшения реологических свойств массы перед ее формованием методом экструзии.

Согласно [11], в ПГА, имеющий влажность 65%, при перемешивании добавляют порошок цеолита из расчета 20% мас. сухого оксида алюминия на 80% мас. сухого цеолита. К полученной влажной смеси приливают 65%-ный раствор азотной кислоты из расчета 5% кислоты на сухой оксид алюминия. Затем доводят влажность пасты до ~35%, а затем, после смешения компонентов до однородной массы, формуют катализатор методом экструзии.

Согласно [12], в качестве связующего используют продукт обработки гидроксида алюминия псевдобемитной структуры азотной кислотой до рН смеси ≥ 3,5.

Согласно [13], применение в качестве связующего гидроксида алюминия псевдобемитной структуры, с добавлением кислот из числа азотной, соляной, ортофосфорной до рН смеси в пределах 2-4, позволяет получить катализатор с высокой прочностью при введении цеолита в количестве 70-80% мас.

Согласно [14], в месильную машину загружают гидроксид алюминия (с влажностью 80%), при постоянном перемешивании добавляют расчетные количества борной кислоты (которая при прокалке разлагается на оксид бора B2O3), цеолита ZSM-12, полученного в результате двукратного декатионирования, и нитрата кобальта - Co(NO3)2⋅6H2O. Перемешивание ведут в течение 0,5 ч, после чего полученную катализаторную массу при непрерывном перемешивании пептизируют раствором 60%-ной азотной кислоты. Перемешивание полученной катализаторной массы осуществляют в течение 0,5-1,0 ч, после чего избыток влаги упаривают в месильной машине, не прекращая перемешивания, а затем формуют экструзией в виде цилиндрических гранул диаметром 1-2 мм.

Суть пластификации (пептизации) на примере псевдобемита заключается в разрыве жестких полимерных нитей трехмерной структуры на короткие участки, свободно перемещающиеся относительно друг друга. Введение кислоты в псевдобемит приводит к замещению гидроксильных групп, ответственных за ориентацию и сочленение звеньев полимерной цепи. Образуется однородная пластичная и подвижная пульпа, которую подают на смешение с каталитической массой. В результате получают пасту, обладающую высокими реологическими свойствами.

Авторами настоящего изобретения экспериментально установлено, что создание кислой среды в компонентах БФК перед или во время их смешения друг с другом на любой стадии его приготовления методом таблетирования или экструзии недопустимо из-за разрушения Zn-Cr-компонента с последующей миграцией ионов металлов в цеолитный компонент БФК. В результате этого, в зависимости от количества добавленной кислоты, произойдет полная или частичная потеря каталитической активности БФК. Кислая среда может быть создана при пептизации кислотой пастообразной массы БФК на стадии «мокрого» смешения компонентов, а также в результате введения кислоты вместе с кислотным компонентом или связующим компонентом в процессе их смешения с Zn-Cr-компонентом БФК. Упомянутые процедуры недопустимы, т.к. они приводят к полной дезактивации БФК.

Аналогичное отрицательное влияние на активность БФК оказывает щелочная среда при контакте компонентов катализатора в увлажненных порошках или пастообразных массах во время их смешения на стадии экструзии или таблетирования.

Необходимо следить за кислотностью и щелочными свойствами рабочих сред компонентов БФК, а также ХОВ, добавляемой в смесь компонентов для создания пастообразной массы БФК. По возможности, используемая ХОВ должна быть нейтральной (рН=7) и не содержать примесей солей, кислот и щелочей. Все оборудование для приготовления БФК, особенно смеситель и экструдер, перед работой должно быть тщательно очищено от посторонних твердых веществ, промыто нейтральной ХОВ и высушено. В лабораторных условиях целесообразно использование свежеприготовленной дистиллированной воды.

Значения рН рабочей среды влажных компонентов, ХОВ, пастообразной массы БФК или водной вытяжки от сухого тонкоизмельченного порошка каждого его компонента должны быть в пределах 6,5-7,5.

Высокое содержание (0,1% мас. и выше) оксидов щелочных и щелочноземельных металлов в кислотном компоненте БФК оказывает негативное влияние на протекание реакций перераспределения водорода с образованием ароматических углеводородов. В некоторых патентах используют цеолиты с высоким остаточным содержанием натрия или исходные натриевые формы цеолитов для получения жидких углеводородов с низким содержанием ароматических углеводородов. Например, в приведенном выше аналоге [5] для превращения синтез-газа используют БФК, частицы которого включают два компонента: кристаллический алюмосиликат типа пентасилов с SiO2/Al2O3=25-100 с содержанием оксида натрия 0,2-0,5% мол. и оксидов редкоземельных элементов 0,1-5% мол., а также активный в синтезе метанола цинк-хромовый компонент с атомным отношением Zn/Zn+Cr от 1:9 до 1:1. Использование данного катализатора при рекомендуемых условиях (давление 6-15 МПа, температура 330-400°С, объемная скорость подачи сырья 50-11000 ч-1) позволяет получить, главным образом, углеводороды С5+ с низким содержанием суммы олефинов и ароматических углеводородов (6,0-13,0% мол.) и с высоким содержанием изопентана и изогексанов (до 64,4% мол.).

Для сравнения, в известном способе [5] при тех же условиях в составе смешанного катализатора использовали кристаллический алюмосиликат типа пентасил с SiO2/Al2O3=25 с содержанием оксида натрия < 0,02% мол. без оксидов редкоземельных элементов и в результате получили 29,5% мол. суммы олефинов и ароматических углеводородов в составе углеводородов С5+.

В настоящем изобретении содержание оксидов щелочных и щелочноземельных металлов ограничено как в кислотном компоненте, так и в других компонентах универсального БФК и не должно превышать 0,04% мас.

В настоящем изобретении экспериментально установлено, что подавление реакций ароматизации в процессе превращения синтез-газа в жидкие углеводороды, процессов алкилирования ароматических углеводородов синтез-газом, метилирования жидких олефинов продуктами превращения синтез-газа, олигомеризации газообразных олефинов и ароматизации жидких н-парафинов в среде синтез-газа вызывают также растворимые в воде катионы металлов (Са2+, Mg2+, Zn2+, Cr3+, Fe3+, Cu2+ и др.) через их ионный обмен с кислотными центрами кристаллических алюмосиликатов (цеолитов) и силикоалюмофосфатов. Именно по этой причине в кислотном компоненте, в восстановленном катализаторе синтеза метанола и в оксиде/гидроксиде алюминия, которые применяют в настоящем изобретении для приготовления универсального БФК, в обязательном порядке должны отсутствовать растворимые в воде катионы металлов, а также анионы неорганических и органических кислот.

Также в настоящем изобретении было экспериментально установлено, что железо, введенное в состав цеолита на стадии гидротермального синтеза, входит в состав активных центров и ускоряет реакции выгорания катализаторного кокса, что и приводит к снижению температуры и сокращению времени выжигания кокса. Поэтому, в состав цеолита типа ZSM-5 БФК вводят железо в количестве от 0,1 до 1% мас. [15]. На стадии синтеза цеолита железо вводят в виде сульфата железа [16].

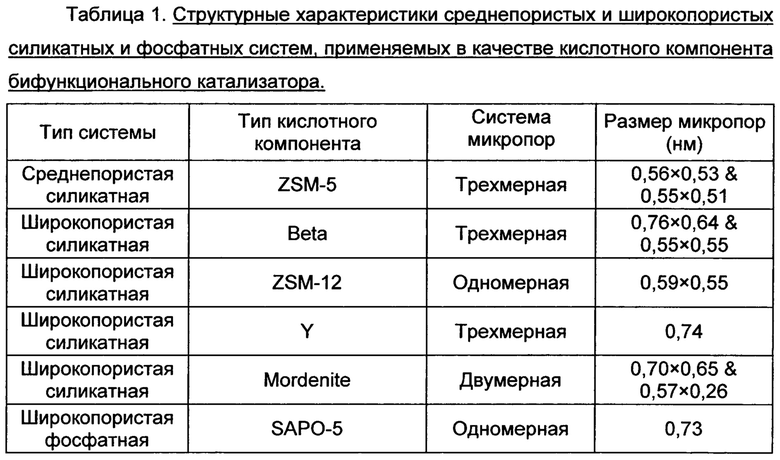

Для получения жидких углеводородов с высоким содержанием метилароматических углеводородов С10+ используют широкопористые цеолиты (цеолит типа ZSM-12, цеолит Beta и др.) или силикоалюмофосфат со структурой SAPO-5, или его комбинации с цеолитом типа ZSM-5. Размеры микропор (каналов) широкопористых силикатных и фосфатных систем позволяют протекать реакциям синтеза полиметил- и этилароматических углеводородов С9+ из СО и Н2 без стерических ограничений (см. таблицу 1).

В настоящем изобретении строго ограничено количество добавляемого связующего компонента (псевдобемита, ТХА или ПГА) в смесь активных компонентов (тонкоизмельченных порошков восстановленного катализатора синтеза метанола и кислотного компонента). Необходимо внимательно следить за тем, чтобы БФК содержал только 10-20% мас. гидратированного оксида алюминия (из расчета на сухой Al2O3). Указанное содержание Al2O3 значительно меньше по сравнению с прототипом [7], в котором заявленные катализаторы содержат от 20 до 60% мас. Al2O3, а также с другими аналогами. К примеру, в [17]) компоненты катализатора состоят в массовом соотношении (в расчете на сухой носитель): алюмосиликат / пентасил / псевдобемит = 5-15 / 45-60 / 35-40.

Результаты экспериментов с использованием БФК в процессе получения жидких углеводородов из синтез-газа показывают, что с увеличением содержания связующего компонента активность БФК снижается, поэтому опытным путем было определено минимальное содержание в нем связующего компонента (10% мас. из расчета на сухой Al2O3), при котором можно достичь приемлемой пластичности пастообразной массы без нарушения протекания процесса экструзии. При этом прочность получаемых гранул БФК была вполне удовлетворительной.

В настоящем изобретении определен также верхний предел содержания гидроксида алюминия в БФК (20% мас. из расчета на сухой Al2O3), выше которого заметно снижение активности универсального БФК при превращении синтез-газа в жидкие углеводороды и в других процессах с использованием синтез-газа.

Формуемость пастообразных материалов, содержащих 30-80% мас. твердой фазы, основана на способности материалов под влиянием механических воздействий изменять свои физико-механические свойства, в результате чего масса получает способность приобретать и сохранять придаваемую ей форму. Указанное свойство обусловлено содержанием в массе тиксотропной коллоидной фракции, которая под влиянием механического воздействия снижает свою пластическую прочность и восстанавливает ее после снятия этого воздействия.

В процессе дальнейшей обработки сформованных гранул, после удаления дисперсионной среды, твердые частицы образуют жесткий каркас, а частицы коллоидной фракции - коагуляционные или кристаллизационные связи между собой и с поверхностью частиц твердой фазы основного компонента формуемой массы, объединяя всю массу в единую систему и являясь благодаря этому «связующим».

В настоящем изобретении снижение содержания в БФК до 10% мас. гидратированного оксида алюминия (из расчета на сухой Al2O3) компенсируется за счет использования процесса горячего перемешивания. Опытным путем было установлено, что в диапазоне температур 20-60°С (предпочтительнее при температуре 40-60°С) при длительном перемешивании возможно получить достаточно пластичную пастообразную массу, которую следует немедленно подвергнуть экструзии в горячем состоянии, поскольку при остывании указанная масса теряет влагу и пластичность. Приготовленную в смесителе пластичную пастообразную массу формуют при температуре 20-60°С (предпочтительнее при температуре 40-60°С), пропуская ее через специальные прочные фильеры с получением гранул универсального БФК диаметром ≥ 5 мм.

Процесс горячего перемешивания влажных компонентов БФК должен продолжаться в течение ≥ 20 мин. Длительность перемешивания и начало проведения экструзии определяют, исходя из равномерности распределения связующего, воды, требуемой для формования, температуры пастообразной массы и ее пластичности. Во время перемешивания и экструзии горячей пастообразной массы с течением времени происходит частичное испарение воды, поэтому необходимо поддерживать требуемую для формования влажность пасты. В противном случае при снижении тиксотропных и реологических свойств пастообразной массы может иметь место потеря ее способности к течению и продавливанию через фильеру. Возникнет ситуация, при которой давление на пастообразную массу возле фильеры увеличиться настолько, что перед фильерой может образоваться «пробка» из пасты с более высокой плотностью и низкой влажностью. В указанном случае процесс экструзии прекратится, возникнет необходимость остановки аппарата и удаления «пробки» во избежание выхода из строя фильеры.

В настоящем изобретении экспериментально установлено, что влажную пастообразную массу БФК (т.е. исходную, но недостаточно пластичную пасту) перед процедурой формования целесообразно предварительно, не менее 2-х раз, пропустить через устройство для измельчения материалов, подобное устройству мясорубки, в которой режущий блок состоит из вращающегося фигурного ножа, взаимодействующего с неподвижно закрепленной решеткой со сквозными осевыми каналами круглой или иной формы. В результате упомянутой механической обработки получится гомогенная и пластичная масса БФК с оптимальной или близкой к ней (на 1-3% меньше) влажностью.

В литературных источниках описаны случаи, при которых для экструзии целесообразно использовать формовочные массы, имеющие влажность меньше оптимального значения. В качестве примеров можно привести системы на основе гидрогеля алюминия, оксида цинка, полученного из основного карбоната цинка. При оптимальном значении формовочной влажности указанные массы обладают излишней пластичностью, которая в итоге не позволяет сформовать из них качественные изделия. Уменьшение же влажности снижает долю пластических деформаций в общем балансе в пользу быстрых эластических деформаций, что обеспечивает приблизительно равномерное развитие всех видов деформаций. Однако упомянутый технологический прием возможен лишь в отдельных случаях, причем диапазон варьирования влажности весьма ограничен (±2% мас.) [18].

Существуют различные примеры механического воздействия на реологические свойства глинистых материалов, которое позволяет улучшить формуемость глинистых паст, переводить их из одного структурно-механического типа в другие.

Применение в настоящем изобретении устройства для измельчения материалов в качестве средства механического воздействия на влажную массу БФК перед его формованием позволяет получить гомогенную и пластичную массу, причем по качеству лучшую, чем при использовании обычных смесителей. Следует отметить, что в патентной и научно-технической литературе авторам не встречались примеры аналогичного использования устройств для измельчения материалов применительно к процессу приготовления бифункциональных или иных катализаторов на основе цеолитов.

В научно-технической литературе [19] исследовано влияние интенсивности механической обработки влажной пасты на пористую структуру готового продукта. При увеличении интенсивности механической обработки объем крупных пор уменьшается, при этом, соответственно, увеличивается прочность гранул. Исследованием влажных паст перед формовкой установлено, что в процессе механической обработки имеет место более или менее сильное измельчение исходного скелета, т.е. его деструкция. В результате происходит более плотная упаковка массы и снижение объема макропор.

Обязательной стадией процесса приготовления каталитических систем на основе осадков и гелей, получаемых различными методами, является сушка. На данной стадии происходит образование текстуры и других физических свойств катализаторов, поэтому сушка играет важную роль в процессе их приготовления.

Влияние условий сушки на текстуру БФК зависит от ряда факторов, в т.ч.: способа сушки; содержания воды в катализаторе перед сушкой; температуры и скорости удаления воды из гранул катализатора; природы компонентов БФК и их соотношения в катализаторе.

По мнению исследователей, процесс сушки катализаторов, полученных экструзией с использованием активного гидрогеля оксида алюминия, протекает в три стадии. На первой стадии, когда жидкость удаляется только с внешней поверхности гранулы БФК, происходит уменьшение радиусов кривизны менисков жидкости, обусловливающее наиболее значительную усадку. Именно на этой стадии, в основном, формируется объем пор катализатора. На второй стадии сушки фронт испарения перемещается в объем зерна до начала интенсивного разрушения сольватных оболочек. Вторая стадия сушки может существенно влиять на распределение в катализаторе пор по размерам. Наиболее важной для формирования структуры катализатора является третья стадия, на которой происходит интенсивное разрушение сольватных оболочек. При этом на всех трех этапах сушки имеет место зарастание контактов между частицами компонентов БФК [20].

Сушку гранул БФК на воздухе (упомянутую процедуру специалисты по приготовлению катализаторов часто называют «провяливанием») осуществляют, как правило, при температуре 20°С в течение ≥ 24 ч, а затем - в сушильном шкафу при температуре 120°С в течение ≥ 4 ч. Сушка гранул БФК при температуре 120°С сопровождается потерей только физической воды без разрушения структуры связующего компонента (например, псевдобемита).

Установлено, что с повышением температуры прокаливания гидроксида алюминия существенно возрастают прочностные характеристики гранул поглотителя или катализатора [21].

По аналогии с вышесказанным, в настоящем изобретении во время пуска реакторов превращения синтез-газа в жидкие углеводороды осуществляют прокалку гранул универсального БФК: первоначально в среде азота при температуре 200-320°С, а затем в среде циркулирующего синтез-газа при температуре 320-400°С и кратности циркуляции ≥ 10. При этом в гранулах БФК происходит процесс удаления химически связанной воды и протекают структурные превращения связующего компонента БФК с образованием бемита, причем при температуре 400°С бемит частично переходит в γ-Al2O3.

Процесс перехода бемита в γ-Al2O3 завершается полностью только при температуре 500°С, что является недопустимо высокой температурой для Zn-Cr-компонента БФК, т.к. приводит к его спеканию и снижению величины поверхности после прокалки при данной температуре [8].

Многие из известных гранулированных катализаторов имеют максимальную механическую прочность гранул на раздавливание по образующей не более 3,0 МПа, а минимальную прочность - около 2,5 МПа. При этом практически все оксидные катализаторы перед использованием, транспортировкой потребителю или хранением были прокалены при высоких температурах (не менее 500°С), что значительно повысило прочность катализаторов.

В настоящем изобретении измерение механической прочности гранул БФК на раздавливание производили после сушки при температуре 120°С в течение ≥ 4 ч. Согласно разработанной методике, прокалку гранул универсального БФК осуществляют в реакторах в рабочих условиях: первоначально в токе азота при температуре 200-320°С; затем в токе синтез-газа при температуре 320-400°С в циркуляционных условиях при кратности циркуляции не менее 10 (с целью предотвращения перегревов в слое катализатора). Таким образом, прочность гранул катализатора после указанной «мягкой» процедуры прокалки значительно увеличится без спекания и снижения величины поверхности катализатора. Данное обстоятельство играет важную роль при длительных пробегах и регенерации универсального БФК.

Следует отметить, что измеренная после сушки при температуре 120°С механическая прочность гранул универсального БФК важна исключительно для транспортировки катализатора потребителю и его загрузки в реакторы.

В предлагаемом способе приготовления универсального БФК для процесса превращения синтез-газа в жидкие углеводороды или процессов совместного превращения синтез-газа и углеводородов при использовании различных вышеперечисленных связующих, кислотных компонентов и соотношений между всеми компонентами БФК, а также при изменении влажности пастообразной массы и содержания в ней связующего компонента были получены различные по физико-химическим свойствам гранулы катализатора.

После 4-часовой сушки в сушильном шкафу при температуре 120°С механическая прочность полученных гранул БФК на раздавливание по образующей составляла минимально 2,0-2,2 МПа, а максимально - 3,6-3,8 МПа. При проведении исследований по оптимизации условий и отработки рецептуры приготовления универсального БФК механическая прочность гранул на раздавливание по образующей была повышена до минимальной величины 2,5 МПа. В сравнении с другими лабораторными и промышленными катализаторами, полученная в настоящем изобретении механическая прочность гранул (после сушки) БФК вполне приемлема. Далее, для сравнения, приведены прочностные характеристики некоторых промышленных катализаторов отечественного производства.

Известен способ получения гранулированного катализатора для синтеза муравьиной кислоты [22], содержащего 15-20% оксида ванадия и 85-80% оксида титана. Катализатор имеет величину удельной поверхности 15-42 м2/г и максимальную механическую прочность гранул на раздавливание по образующей 2,8 МПа.

Катализатор цинк-хромовый синтеза метанола СМС-4 выпускается в невосстановленном или восстановленном виде в форме цилиндрических таблеток. Восстановленный катализатор имеет минимальную прочность таблеток на раздавливание по образующей 2,0 МПа [23].

Катализатор СТК-05 выпускается в виде экструдатов, имеет минимальную прочность гранул на раздавливание по образующей 2,5 МПа [24].

Катализатор АНКМ-1Т выпускается в виде экструдатов, имеет минимальную прочность гранул на раздавливание по образующей 2,0 МПа [25].

Катализатор А-ЭКГ выпускается в виде экструдатов, имеет минимальную прочность гранул на раздавливание по образующей 2,0 МПа [26].

Цинк-медный катализатор АПС-Ф (формованный) имеет минимальную прочность гранул на раздавливание по образующей 1,5 МПа [27].

Катализатор ГКА-75 представляет собой экструдаты светло-желтого цвета, состоящие из активного оксида алюминия с добавкой каолина, обладает минимальной прочностью гранул на раздавливание по образующей 2,5 МПа [28].

Большое влияние на глубину проникновения частиц одного компонента в группу частиц другого компонента оказывает размер частиц смеси компонентов БФК. В результате интенсивного смешения частиц компонентов усиливается и процесс диффузии. Естественно, что чем мельче частицы, тем больше точек соприкосновения между ними и тем глубже частицы одного компонента могут пройти в группу частиц другого компонента.

Для тонкого размола гранул катализаторов чаще всего применяются барабанные мельницы или вибромельницы. В барабанных мельницах при вращении барабана шары увлекаются центробежной силой вверх, после чего, по достижении определенной высоты, падают на стенку барабана.

В вибромельницах шары под действием вибратора совершают неупорядоченные движения. Обычно в шаровой мельнице гранулы катализаторов можно измельчать до величины порядка 50 мкм. Благодаря гораздо большему числу столкновений вибромельницы позволяют осуществлять размол гранул значительно интенсивнее.

В результате тонкого измельчения твердых компонентов БФК возможны (и в действительности происходят в цеолите типа ZSM-5) значительные изменения ряда физико-химических свойств катализаторов, в частности, имеет место механическое нарушение кристаллической структуры поверхностных слоев, превращение их в квазиаморфное состояние. К примеру, известно, что при тонком измельчении кварца происходит его аморфизация, которая достигается уже после 30 мин помола в вибромельнице.

На основании результатов исследований специалистами сделан вывод, что максимальное измельчение твердых материалов достигается при некоторой оптимальной продолжительности размола. Наоборот, при слишком длительной механической обработке происходит образование крупных, очень плотных частиц, при этом дисперсность и величина поверхности снижаются [29].

Отличительной особенностью настоящего изобретения, по сравнению с прототипом [7], является применение для приготовления БФК цинк-хромового компонента, содержащего в качестве промотирующей добавки вольфрам в количестве не более 1% мас. Указанная добавка улучшает каталитическую активность восстановленного катализатора синтеза метанола и, соответственно, повышает степень превращения синтез-газа и выход углеводородов, не снижая при этом селективности образования бензиновой фракции.

В предлагаемом способе приготовления универсального БФК в большинстве примеров используют шнековые экструдеры типа ПШ-45, ПШ-50 или ГФШ-60, которые являются наиболее распространенными при производстве небольших экспериментальных партий катализаторов (от 30 до 200 л).

В то же время при изготовлении лабораторных партий БФК в небольших количествах (от 1 до 50 л) применяется поршневая экструзия с использованием лабораторного металлического шприца (до 0,5 л) или плунжерного пресса объемом 5 л.

Поршневая экструзия широко применяется в самых различных областях техники, включая цветную металлургию, производство некоторых видов полимерных, композиционных и керамических материалов, фармацевтику и т.д. В настоящее время поршневые машины являются основным видом оборудования при производстве стержней, профилей, трубок и капилляров из некоторых реактопластов, фторопластов и термопластов. Наиболее часто поршневые машины используются при переработке слаботекучих высокофрикционных материалов, плохо поддающихся обработке на шнековых машинах.

Поршневая экструзия также используется для производства катализаторов, главным образом, в тех случаях, когда необходимо получить гранулы с высокой механической прочностью, применяя для этого недостаточно пластичную массу оптимальной или пониженной влажности.

Применяемые в катализаторных производствах шнековые машины имеют, как правило, производительность от 30 до 800 кг/ч, диаметры шнеков от 60 до 200 мм. Они обеспечивают получение гранул диаметром от 1,3 до 17 мм.

У поршневых винтовых машин существенно меньшая производительность (10-30 кг/ч). Усилие прессования (50-100 т) обеспечивается движением поршня, сжимающего формуемую пластичную массу в замкнутом объеме, ограниченном поверхностью цилиндра, фильерами и торцевой поверхностью поршня. Диаметр поршней составляет 180-220 мм, фильерных отверстий - 3-5 мм.

Поршневые гидравлические машины имеют производительность до 350 кг/ч. При диаметре поршней 120-150 мм они обеспечивают усилие прессования 50-80 т. Габариты поршневых гидравлических машин несколько больше, чем у шнековых экструдеров, из-за необходимости использования в их составе насосного блока.

Основное различие между поршневым и шнековым экструдером заключается в том, что течение пластической массы в поршневом формователе не осложняется сколько-нибудь существенным осевым и радиальным перемещением в потоке, которое наблюдается в шнековых экструдерах.

К достоинствам поршневых экструдеров, по сравнению со шнековыми машинами аналогичного назначения, следует отнести: возможность экструзии малопластичных материалов, относительную простоту конструкции, возможность создания более высоких давлений в цилиндре, меньшие износы рабочих органов и т.д. А к недостаткам - меньшую производительность поршневых экструдеров и отсутствие смесительных функций (в отличие от шнековых экструдеров). Поэтому рабочая смесь предварительно должна быть тщательно гомогенизирована.

Для реализации предлагаемого способа приготовления универсального БФК в ряде примеров была применена поршневая экструзия с использованием плунжерного пресса типа укрупненной модели лабораторного шприца.

Катализатор формуют на плунжерном прессе с объемом загрузки 5 л под давлением от 4 до 10 МПа, причем давление формования увеличивают по мере снижения влажности массы. Экструдаты диаметром 4 мм провяливают на воздухе в течение 24 ч и сушат в сушильном шкафу при температуре 120°С в течение 6 ч. Максимальная механическая прочность полученных гранул на раздавливание по образующей составила 6,0 МПа, минимальная прочность по образующей - не менее 3,0 МПа. При этом максимальная механическая прочность гранул на раздавливание на торец составила 16,7 МПа, а минимальная механическая прочность на торец - не менее 5,0 МПа.

При использовании шнековых экструдеров типа ПШ-45, ПШ-50 или ГФШ-60 и в случае строгого соблюдения условий приготовления БФК, представленных в формуле настоящего изобретения, были получены гранулы аналогичных БФК, у которых максимальная механическая прочность на раздавливание по образующей достигала 4,0 МПа, а минимальная прочность по образующей - не менее 2,5 МПа. Для сравнения, максимальная механическая прочность гранул БФК, полученных с использованием шнековой экструзии, на раздавливание на торец составляла 8,0 МПа, а минимальная механическая прочность на торец - не менее 3,0 МПа.

Таким образом, показатели механической прочности гранул, полученных методом поршневой (плунжерной) экструзии оказались в 1,2-2,1 раза выше по сравнению с аналогичными показателями прочности гранул тех же катализаторов, изготовленных с использованием шнековой экструзии.

На основании достигнутых высоких показателей механической прочности гранул на раздавливание, полученных методом поршневой (плунжерной) экструзии, в настоящем изобретении предложена методика производства мелкосферического БФК, которая состоит из 4-х последовательно выполняемых стадий:

1) катализатор формуют на плунжерном или поршневом прессе с объемом загрузки влажной массы от 5 л и более под давлением от 4 до 10 МПа и более. Экструдаты диаметром 4 или 5 мм провяливают на воздухе до воздушно-сухого состояния, сушат в сушильном шкафу при температуре 100-150°С в течение от 4 до 6 ч;

2) высушенные в сушильном шкафу или хорошо провяленные экструдаты ломают в специальном барабанном устройстве с перегородками с получением гранул БФК длиной до 20 мм. Гранулы прокаливают в печи при медленном подъеме температуры от комнатной температуры (~20°С) до температуры 400°С;

3) гранулы БФК, прокаленные при температуре 400°С в течение от 4 до 6 ч, измельчают с получением фракции или фракций различных размеров зерен неправильной формы: 0,1-0,25 мм, 0,25-0,5 мм, 0,5-1,0 мм или 1,0-2,0 мм;

4) полученные фракции или отдельную фракцию зерен БФК неправильной формы обкатывают в барабанном устройстве до образования зерен сферической формы. Во время обкатки из фракций более крупного зернения при их расколе получают более мелкозернистые фракции, которые также обкатывают в барабане. В итоге после обкатки в барабанном устройстве может быть получена широкая фракция зерен сферической формы диаметром от 0,1 до 2,0 мм в зависимости от размера зерен исходных фракций или отдельной фракции, взятой для обкатывания. После процедуры фракционирования выбирают рабочую узкую фракцию зерен универсального мелкосферического БФК для загрузки в реакторы.

После успешного завершения всех четырех перечисленных выше стадий универсальный мелкосферический БФК готов для использования в процессе получения высокооктанового бензина из синтез-газа или других комбинированных процессах конверсии синтез-газа и углеводородов в реакторах с псевдоожиженным («кипящим») слоем катализатора.

Из источников научно-технической информации известно, что грануляцию разбавленных масс можно производить «газофазным» или «жидкофазным» методами. Первый метод используют для получения микросферических частиц диаметром 35-150 мкм (0,035-0,15 мм), второй - главным образом, для производства сферических гранул диаметром 2-4 мм.

Прогрессивным способом получения высокодисперсных катализаторов является распылительная сушка, заключающаяся в быстром обезвоживании суспензии катализатора вследствие разности парциальных давлений паров жидкости в окружающей среде и на поверхности движущихся капель высушиваемого катализатора. Упомянутым методом получают однородные микросферические частицы диаметром порядка 100 мкм, например, при производстве алюмосиликатных катализаторов.

При распылительной сушке, в силу ее повышенных скоростей и малого времени пребывания частиц в аппарате, последние имеют большую пористость, значительно меньшую насыпную плотность и прочность, чем при сушке катализатора в неподвижном слое. При этом катализатор, приготовленный в неподвижном слое, более узкопористый и существенно более устойчивый к истиранию [30].

Формование гранул твердой фазы из жидкой среды может происходить при диспергировании золя в газообразную (воздух, топочные газы) или жидкую среду. Лучше изучена и получила большее распространение жидкостная формовка, заключающаяся в том, что золь (псевдозоль) формуемого вещества вносят в колонну, заполненную двумя несмешивающимися жидкостями. Верхний слой, в котором собственно и происходит образование гранулы, состоит из жидких углеводородов. В нижней части, где происходит отвердение гранулы, находится водный раствор коагулятора.

Золи, используемые при жидкостной формовке, получают либо быстрым смешением растворов исходных веществ, либо пептизацией приготовленного ранее и промытого осадка гидроксида алюминия соляной или азотной кислотой (псевдозоли). Полученный золь (или псевдозоль) тем или иным способом диспергируют в верхней части формовочной колонны, в которой находится слой углеводородов. В процессе движения через слой масла под действием поверхностного натяжения на границе раздела золь-масло капли золя (или псевдозоля) принимают сферическую форму. На скорость коагуляции оказывают влияние концентрация, рН и температура золя (или псевдозоля). После коагуляции частицы поступают в аммиачный раствор для стадии синерезиса.

Шариковый цеолитсодержащий катализатор для превращения углеводородов получают из псевдозоля гидроксида алюминия пептизацией влажной массы гидроксида кислотой, введением в псевдозоль цеолита, гомогенизацией цеолитсодержащего псевдозоля, углеводородно-аммиачной формовкой, сушкой и прокаливанием гранул.

Для получения микро- или мелкосферических БФК данный способ жидкостной формовки не может быть применим из-за контактирования бифункциональной каталитической массы с кислой средой на стадии пептизации или щелочной средой (раствор аммиака) на стадии синерезиса.

В настоящем изобретении, как описано выше, получают мелкосферические БФК с диаметром зерен (частиц) от 0,1 до 2,0 мм (100-2000 мкм), отличающиеся от микросферических частиц с диаметром 35-150 мкм (0,035-0,15 мм) и сферических гранул диаметром 2-4 мм. Главным отличием предлагаемого способа является способ приготовления мелкосферических БФК, в котором не используются жидкие среды с рН выше или ниже 6,5-7,5.

При использовании универсальных мелкосферических БФК в кипящем слое происходит более или менее сильное их истирание и унос пыли, обусловливающие как уменьшение количества катализатора в контактном аппарате, так и загрязнение продуктов реакции катализаторной пылью. Поэтому чрезвычайно важной характеристикой катализаторов является их прочность к истиранию.

Стандартный прибор МП-8И служит для определения истираемости микро- и мелкосферических катализаторов и сорбентов. Он состоит из двух барабанов, вращающихся с разной скоростью. Наружный решетчатый барабан, имеющий лопасти, вращается со скоростью 30-200 об/мин и пересыпает гранулы на другой (внутренний) барабан, скорость вращения которого 1000-10000 об/мин. Измельченный материал собирается в поддоне. Навеска образца, остающаяся в решетчатом барабане, является мерой истираемости. Проведенные опыты показали, что такая методика, в основном, удовлетворяет поставленным требованиям по определению истираемости БФК.

БФК, приготовленные по предлагаемому способу в виде гранул размером 3-5 мм или мелкосферической формы с диаметром зерен (частиц) от 0,1 до 2,0 мм, являются универсальными и могут быть использованы в различных химических процессах: превращении синтез-газа в жидкие углеводороды, алкилировании ароматических углеводородов синтез-газом, метилировании жидких олефинов продуктами превращения синтез-газа, олигомеризации газообразных олефинов и ароматизации жидких н-парафинов в среде синтез-газа.

Базовым процессом, в котором могут быть эффективно применены предлагаемые универсальные БФК, является процесс превращения синтез-газа в жидкие углеводороды, которые могут быть использованы в качестве автобензинов с низким содержанием бензола и умеренным содержанием ароматических углеводородов. Исходным сырьем для получения синтез-газа могут являться природный и попутный нефтяной газы, уголь, биомасса, отходящие газы промышленных предприятий и другое углеродсодержащее сырье.

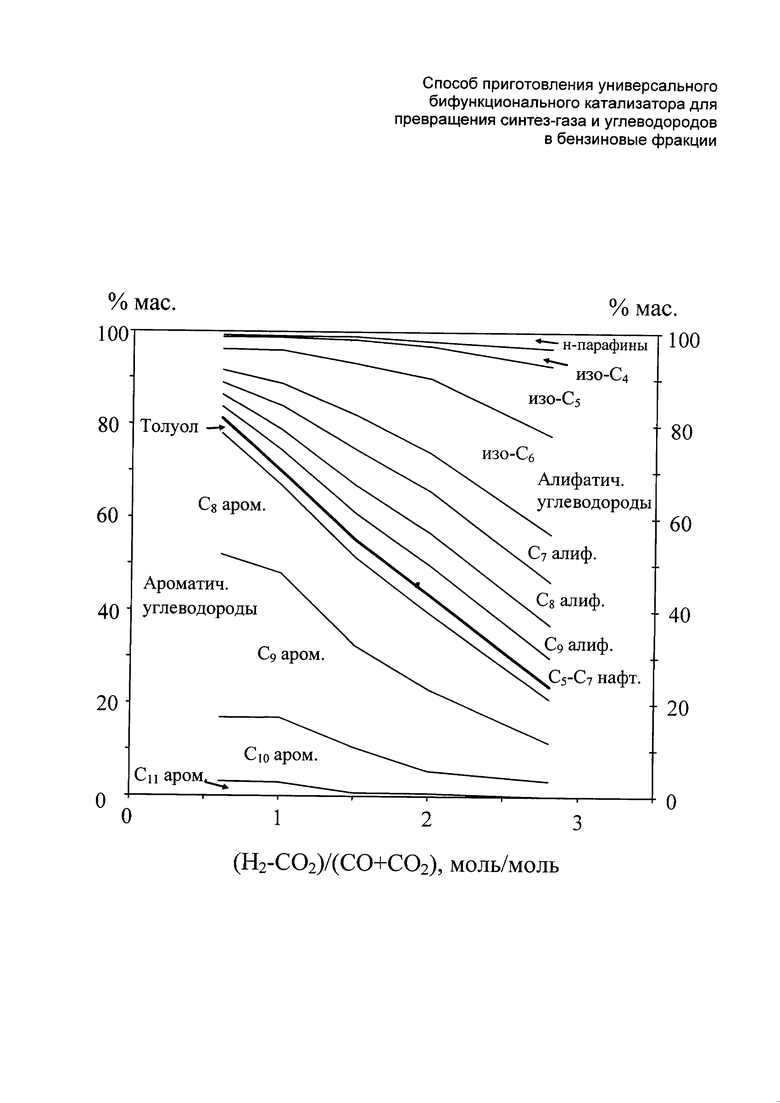

Наиболее показательной характеристикой указанного процесса является зависимость состава образующихся жидких углеводородов от состава исходного синтез-газа. В качестве примера, на чертеже представлено влияние состава исходного синтез-газа на распределение образующихся жидких углеводородов (бифункциональный катализатор Zn-Cr/HZSM-5, давление 8 МПа, температура 400°С).

Состав исходного синтез-газа определяется мольным соотношением водорода и оксидов углерода, т.е. функционалом f=(Н2-CO2)/(СО+CO2). На чертеже показано, что с уменьшением соотношения (Н2-CO2)/(СО+CO2) в исходном синтез-газе отмечается увеличение содержания ароматических углеводородов в образующихся жидких углеводородах. По этой причине, по мере снижения активности универсального БФК, для возможности поддержания оптимального содержания ароматических углеводородов в получаемой жидкой углеводородной фракции исходный синтез-газ должен иметь: функционал f=2,0-2,5 (в начале пробега катализатора); функционал f, близкий к 2 (в середине пробега катализатора) и функционал f=1,8-2,0 (в конце пробега катализатора).

Универсальные БФК, приготовленные по способу, подробно изложенному в настоящем изобретении, были исследованы при превращении синтез-газа, полученного путем смешения различных промышленных отходящих газов: коксового и доменного газов; восстановительного и доменного газов; отходящих газов ферросплавного производства и водорода.

В результате превращения промышленных Н2, СО, CO2 - содержащих отходящих газов на пилотных установках в заводских условиях при использовании БФК были получены жидкие углеводороды различного состава.

Кроме того, универсальные БФК, которые были приготовлены по предлагаемому способу, изложенному в настоящем изобретении, также были исследованы при превращении синтез-газа, разбавленного азотом от 30 до 50% об. Например, при превращении синтез-газа, разбавленного азотом на 50% об., при давлении от 2 до 8 МПа и средней температуре в реакторе 380-400°С в проточных условиях были получены жидкие углеводороды, содержащие от 40 до 80% мас. ароматических углеводородов. В результате экспериментов, выполненных на лабораторной установке, конверсия оксида углерода составляла 96-99%, при этом была достигнута селективность процесса по жидким углеводородам на уровне 60-80% мас. на сумму образовавшихся углеводородов.

Важным процессом, в котором используются предлагаемые универсальные БФК, является процесс получения алкилароматических соединений путем алкилирования ароматических углеводородов синтез-газом, точнее сказать, промежуточными продуктами превращения синтез-газа - метанолом, диметиловым эфиром, этиленом и пропиленом.

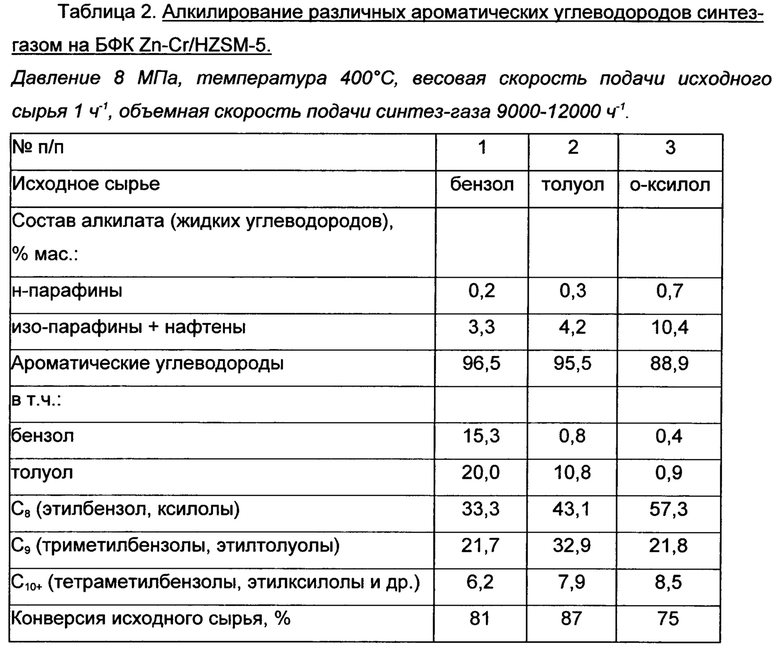

В таблице 2 представлены результаты алкилирования бензола, толуола и о-ксилола синтез-газом на БФК Zn-Cr/HZSM-5, являющемся главной составной частью предлагаемых универсальных БФК.

Из анализа данных таблицы 2 следует, что бензол, толуол и о-ксилол легко алкилируются синтез-газом с конверсией 75-87% с получением целого ряда алкилпродуктов с большим молекулярным весом, чем у исходного ароматического углеводорода. В основном продуктами алкилирования являются метил- и метилэтилароматические углеводороды, такие как толуол, ксилолы, этилтолуолы, этилксилолы, триметилбензолы (главным образом, псевдокумол) и тетраметилбензолы.

Целью проведения процесса алкилирования ароматических углеводородов синтез-газом на универсальном БФК является увеличение содержания ароматических углеводородов С7-С10 в бензиновой фракции для- повышения ее октанового числа до значений, указанных в ГОСТах на автобензины.

На основании результатов алкилирования бензола, толуола и о-ксилола синтез-газом на БФК Zn-Cr/HZSM-5 можно отметить, что для повышения октанового числа бензиновых фракций наиболее предпочтительно использовать толуол в качестве исходного сырья для алкилирования синтез-газом. Бензол алкилируется только на 81% и полученный алкилат нельзя использовать в качестве октаноповышающей добавки из-за токсичных свойств остаточного бензола, а о-ксилол является наиболее дорогим и дефицитным сырьем по сравнению с бензолом и толуолом.

Кроме процесса алкилирования ароматических углеводородов синтез-газом, существует целый ряд процессов превращения углеводородов различных классов в среде синтез-газа, в которых используются предлагаемые универсальные БФК, а именно: процессы метилирования жидких олефинов метанолом с последующей дегидратацией простых эфиров в изо-олефины, олигомеризации газообразных олефинов и ароматизации жидких н-парафинов в среде синтез-газа, а также процессы превращения углеводородного сырья природного происхождения (с температурой конца кипения < 220°С), содержащего парафины, нафтены и олефины в различных соотношениях или процессы превращения синтетических жидких углеводородов, полученных из синтез-газа по методу синтеза Фишера-Тропша, содержащих, в основном, н-олефины, н-парафины и кислородсодержащие соединения. Конечными продуктами в данных процессах являются углеводородные бензиновые фракции, состоящие из смеси изо-олефинов, изо-парафинов, ароматических углеводородов и нафтенов, имеющие октановые числа, превышающие октановые числа исходного сырья.

Процесс превращения жидких и газообразных олефинов, взятых в качестве исходного сырья, вместе с синтез-газом на предлагаемых универсальных БФК имеет большое практическое значение. При переработке углеводородного сырья на отечественных нефтеперерабатывающих заводах и химкомбинатах в качестве побочных продуктов ряда процессов образуются различных углеводородные фракции, содержащие олефины, которые во многих случаях, к сожалению, не находят квалифицированного применения (бензины коксования, термокрекинга, некоторые фракции газов термического и каталитического крекингов, производств мономеров и синтетического каучука и т.д.). В то же время они могут являться сырьем для производства жидких моторных топлив - бензиновых и дизельных фракций, которые возможно производить из углеводородного сырья, содержащего олефины С2+, с помощью процессов метилирования жидких олефинов метанолом с последующей дегидратацией простых эфиров в изо-олефины и процессов олигомеризации газообразных олефинов на предлагаемых универсальных БФК с последующим гидрированием полученных жидких фракций для улучшения их качества, т.е. для повышения их стабильности к окислению.

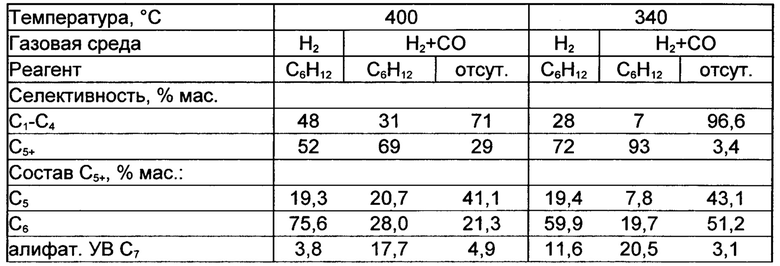

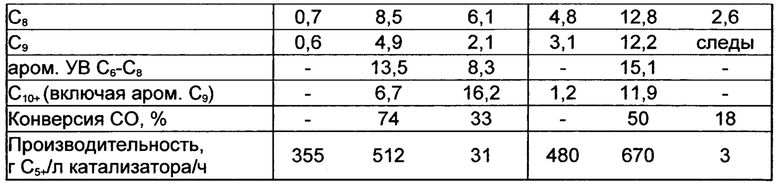

В качестве типичного олефина нормального строения с концевой двойной связью для превращения в водородсодержащих газах был выбран гексен-1. Сравнение показателей синтеза углеводородов из СО и Н2 с гидропревращением гексена-1 в водороде и синтез-газе при давлении 2 МПа, температурах 340°С и 400°С на БФК Zn-Cr/HZSM-5 приведено в таблице 3.

Особенности влияния температуры и типа газовой среды (водород, синтез-газ) на селективность гидропревращения гексена-1 заключаются в следующем:

а) низкая температура (340°С) и присутствие СО в газе препятствуют протеканию гидрокрекинга гексена-1 до углеводородов С1-С4;

б) низкая температура (340°С) и переход от водорода к синтез-газу способствуют образованию углеводородов С7+ из гексена-1;

в) в среде водорода при давлении 2 МПа ароматические углеводороды из гексена-1 на БФК Zn-Cr/HZSM-5 не образуются;

г) при превращении гексена-1 в среде синтез-газа при давлении 2 МПа ароматические углеводороды составляют более 15% мас. от количества углеводородов С5+.

Таблица 3. Гидропревращение гексена-1 в среде водорода и синтез-газа (Н2/СО=2,2) при давлении 2 МПа, температурах 340°С и 400°С на БФК Zn-Cr/HZSM-5.

Весовая скорость подачи гексена-1 0,7 ч-1 объемная скорость подачи синтез-газа 800 ч-1.

При сравнении показателей процессов синтеза углеводородов из СО и Н2 и гидропревращения гексена-1 в синтез-газе при давлении 2 МПа следует отметить (см. таблицу 3), что в присутствии гексена-1 конверсия синтез-газа значительно выше, чем конверсия синтез-газа в отсутствии гексена-1. Это связано с тем, что при низком давлении (2 МПа) процесс синтеза углеводородов из СО и Н2 на БФК Zn-Cr/HZSM-5 протекает с достаточно низкой эффективностью, а именно, производительность процесса при давлении 2 МПа и температуре 340°С достигает всего 3 г С5+/л катализатора/ч при конверсии СО 18%. Совместная подача гексена-1 и синтез-газа в реактор интенсифицирует реакции с участием СО и Н2, например, конверсия СО увеличивается в 2,2-2,8 раза.

Таким образом, процесс превращения гексена-1 в присутствии синтез-газа позволяет вовлечь образованный из синтез-газа метанол в процессы его взаимодействия с гексеном-1 и другими олефинами с образованием простых эфиров и их последующей дегидратацией с образованием изо-олефинов. В итоге протекающие процессы приводят к увеличению конверсии синтез-газа в метанол на Zn-Cr-компоненте и его расходованию в реакциях с олефинами на цеолитном компоненте БФК. При этом в условиях низких температур (340°С) образующиеся изо-олефины имеют высокую устойчивость к реакциям крекинга. В этих условиях газообразные олефины, образованные из метанола (этилен, пропилен), легко вступают в реакции олигомеризации на цеолитном компоненте БФК с образованием жидких изо-олефинов.

На основании анализа полученных экспериментальных данных при гидропревращении гексена-1 в среде водорода и синтез-газа различного состава был сделан вывод, что увеличение парциального давления СО подавляет гидрирующую активность Zn-Cr-компонента универсального БФК, что способствует образованию изо-олефинов и ароматических углеводородов из гексена-1.

Влияние оксидов углерода на гидрирующую активность универсальных БФК может быть использовано в процессах получения высокооктановых бензиновых фракции из различного углеводородного сырья, содержащего олефины, парафины и нафтены в различных соотношениях. Превращение углеводородных фракций природного (газовые конденсаты, прямогонная фракция нефти) или синтетического происхождения (бензины Фишера-Тропша) в среде синтез-газа на предлагаемых универсальных БФК позволяет повысить октановое число получаемых бензиновых фракций за счет образованных изо-олефинов и ароматических углеводородов без снижения выхода целевого продукта.