(i) Область техники

Изобретение относится к электронной и плазменной технике, в частности к мощным управляемым и неуправляемым приборам, включая вакуумные и газонаполненные разрядники, тиратроны различных типов, "псевдоискровые" коммутаторы, плазменные выключатели, дугогасительные камеры, ускорители плазмы, термоядерные коллайдеры и другие устройства, предназначенные для коммутации, или транспорта плазмы в импульсном и непрерывном режиме в сильноточных высоковольтных цепях различных электроэнергетических и радиотехнических устройств. Плазма может инжектироваться в пространство дрейфа, или ускорения этих устройств различными способами. В тиратроны и разрядники - из узла поджига, в дугогасительную камеру - посредством дугообразования при разрыве электродов, в ускорители и коллайдеры - из инжекторов плазмы или предварительных ступеней ускорения. Общим для всех этих устройств является процесс транспортировки плазмы, которая обладает свойством неустойчивости, отклонением от осевого распространения.

(ii) Предшествующий уровень техники

Известны дуговые вакуумные и газонаполненные разрядники (J.A. Rich, Пат. США №3471734, кл. HOIJ 1/00, заявл. 19.05.67, опубл. 7.Х.69, а также J.A. Rich, "Shield structure for vacuum arc discharge devices", Пат. США №3,854,068, Dec. 10, 1974). Электродная система их состоит из стержневых электродов, присоединенных к торцевым дискам и окружена экранами. Стержневые электроды могут быть выполнены реэнтрантными в виде внутреннего стержня и внешнего цилиндра, либо в виде сплошных или полых стержней. Стержни расположены по окружности, причем электроды противоположной полярности чередуются таким образом, что в промежутке между ними азимутальное магнитное поле существенно снижено и сила Лоренца  близка к нулю. Благодаря этому, дуговой разряд в парах материала электродов развивается почти по всей поверхности электродов. Вследствие недостаточно полной компенсации поля непосредственно у поверхности электродов при больших токах наблюдается некоторое повышение плотности тока на концах стержней. Для устранения этого, предложен дуговой разрядник (А.С. SU 1226552, A.С. Воробьев, С.Ш. Зайдман, В.И. Крижановский, А.И. Кузмичев, А.И. Шендаков, B. М.Ртищев, В.А. Лапшин и Е.Е. Худякова, 23.04.86, Бюлл. №15), содержащий герметизирующую оболочку и коаксиально расположенные электроды, в котором с целью повышения срока его службы, наружный электрод обхвачен цилиндрическим магнитопроводом, выполненным из магнито-мягкого материала. Однако и разрядник с такой конструкцией при коммутации заряда до 2 Кулон обеспечивает 50 тыс. срабатываний, т.е. суммарный коммутируемый заряд не более 100 тыс. Кулон при требуемом ресурсе 1 млн. Кулон. Кроме того конструкция не позволяет повысить рабочее напряжение выше 50 кВ. Недостатком конструкции также является расположение поджигателя управляющего моментом поджига разряда непосредственно в высоковольтном рабочем промежутке, что снижает его ресурс из-за напыляемых на его изолятор из разряда проводящих пленок, не позволяет достичь стабильных временных характеристик - джиттера и времени запаздывания.

близка к нулю. Благодаря этому, дуговой разряд в парах материала электродов развивается почти по всей поверхности электродов. Вследствие недостаточно полной компенсации поля непосредственно у поверхности электродов при больших токах наблюдается некоторое повышение плотности тока на концах стержней. Для устранения этого, предложен дуговой разрядник (А.С. SU 1226552, A.С. Воробьев, С.Ш. Зайдман, В.И. Крижановский, А.И. Кузмичев, А.И. Шендаков, B. М.Ртищев, В.А. Лапшин и Е.Е. Худякова, 23.04.86, Бюлл. №15), содержащий герметизирующую оболочку и коаксиально расположенные электроды, в котором с целью повышения срока его службы, наружный электрод обхвачен цилиндрическим магнитопроводом, выполненным из магнито-мягкого материала. Однако и разрядник с такой конструкцией при коммутации заряда до 2 Кулон обеспечивает 50 тыс. срабатываний, т.е. суммарный коммутируемый заряд не более 100 тыс. Кулон при требуемом ресурсе 1 млн. Кулон. Кроме того конструкция не позволяет повысить рабочее напряжение выше 50 кВ. Недостатком конструкции также является расположение поджигателя управляющего моментом поджига разряда непосредственно в высоковольтном рабочем промежутке, что снижает его ресурс из-за напыляемых на его изолятор из разряда проводящих пленок, не позволяет достичь стабильных временных характеристик - джиттера и времени запаздывания.

Известны сильноточные псевдоискровые коммутаторы (pseudospark switch), содержащие корпус и установленные в нем высоковольтные электроды (ВЭ) - полые анод и катод, с узлом запуска, размещенном в катодной полости [US Patent # 5,091,819, Feb. 25, 1992, "Gas-electronic switch (pseudospark switch)", J. Chrisiansen, K. Frank, W. Hartmann, C. Kozlik]; Патент РФ №1792207 от 01.04.1991 «Сильноточный разрядник», Бочков В.Д., Зайдман C.Ш., Сирота Е.И., Нечаев А.Г., Канарейкина Н.А, а также Патент РФ №2300157], в которых высоковольтная электродная система окружена экранами.

Конструкция позволяет повысить рабочее напряжение за счет секционирования до 250 и более кВ. Помещение поджигателя в экранированной от основного промежутка полости катода и связь с этим промежутком через балластный газ, обеспечивает высокий срок службы поджигателя и стабильность временных характеристик.

Недостатком такой конструкции является ограниченный значением 500 000 Кулон срок суммарной наработки при коммутируемых зарядах свыше 1 Кл и значениях коммутируемых токов более 50 кА и в условиях колебательного режима разряда. Это обусловлено рядом причин.

При относительно небольших коммутируемых зарядах (до 0,1 Кл) подвижность катодного пятна мала, и эта конструкция оправдывает себя. Однако при увеличении значений коммутируемых токов и заряда увеличивается нестабильность пространственного положения катодных пятен, и дуга за время импульса перемещается на периферию электродов. Особенно этот процесс характерен для сильноточных вакуумных коммутаторов и других приборов, работающих на левой ветви кривой Пашена (псевдоискровых и тиратронов с заземленной сеткой, вакуумных дугогасительных камер). Для этих приборов динамичное изменение в течение импульса тока давления во внутреннем рабочем пространстве происходит от 10-6 - 0,5 мм рт. ст. до повышения давления в локальной области близ катодного пятна на несколько порядков. Такое изменение приводит к смещению значения пробивного напряжения с левой ветви кривой Пашена в ее минимум или область правой части. При этом облегчается каскадное горение между электродами в краевых областях. Увеличение рабочей поверхности электродов, числа отверстий в катоде, либо числа катодных полостей, установка внутренних экранов известной конструкции, практически не приводит к увеличению долговечности разрядника. Экраны в этом случае обеспечивают только защиту изолирующего корпуса от металлических напылений из разряда.

С другой стороны, из-за неидеальной симметрии токоотводов с ВЭ - катода и анода, дуговые каналы могут отбрасываться нескомпенсированной силой Ампера (Лоренца) на периферию прибора - боковую часть ВЭ или на диэлектрическую оболочку. Сильноточная дуга при этом может расплавить анод, что приводит к разгерметизации прибора, а воздействуя на изолятор, дуга напыляет диэлектрические пленки на катод, резко снижая электрическую прочность коммутатора [J. Slough, C. Pihl, V.D. Bochkov, et al, «Prospective Pulsed Power Applications Of Pseudospark Switches», 17th IEEE International Pulsed Power Conference, 2009, Washington, DC, pp.255-259].

В статье K.J. Bickford (THE MERCURY-POOL-GATIIODE IGNITRON, K.J. Bickford, p. 477-489, in «Gas discharge closing switches)) / Edited by Gerhard Schaefer, M. Kristiansen, and A. Guenther. Springer Science + Business Media, New York, 1990) описано подобное явление в ртутных игнитронах. Там, при времени проводимости более 1 мс, дуга имеет тенденцию мигрировать из катодного бассейна с жидкой ртутью к стенкам вакуумно-плотного корпуса. Длительная задержка дуги на стенке, в конечном счете приводит к потере целостности вакуума и проникновению воды в анодно-катодное пространство. Указаны три способа для борьбы с миграцией дуг к катодной стенке, уменьшающие силы отклонения дуги и обеспечивающие уравновешивающее магнитное поле, которое ведет к стабилизации тока дуги в центре трубки. Первое - симметричное расположение внешних проводников и применение коаксиального возврата тока (реэнтрантная конструкция - reentrant) от катода к соединению катодного фланца над анодом. Второе - катодно-дуговое кольцо включенные в конструкцию, чтобы сдерживать миграцию от поверхности ртути. Катодно-дуговое кольцо представляет собой простой полый из тугоплавкого металла (молибден) цилиндр, который выступает из поверхности ртутного бассейна к аноду на расстояние около одного см.

И, наконец, расширенная до миллисекундной длительности энергизация цепи поджигателя из источника питания, удлиняет процесс поддержания катодного пятна и, таким образом, побуждает дугу оставаться в контакте с ртутным бассейном путем обеспечения обильным источником ртутного столба паров, ионов и свободных электронов.

Первый способ применяется в компоновке и конструкции всех коммутаторов, однако он помогает только при относительно малых токах, в десятки килоампер, заряде до 1 К, но при больших он оказывается недостаточным. Второй способ может использоваться только в игнитронах с жидким катодом. Третий способ из-за сложности и энергозатратности практически не применяется.

На срок службы значительно влияет режим разряда. Обычно, при работе коммутаторов - тиратронов, искровых разрядников и игнитронов со значениями коммутируемого тока более 1 кА и заряда более 10 мК, когда сопротивление нагрузки меньше волнового сопротивления накопителя, возникает колебательный режим разряда (under-damped). Это существенно более напряженный режим, чем при согласованной нагрузке, т.к. во время второй полуволны обратной полярности меняется знак напряжения на электродах и при этом поджиг разряда (без принудительного, управляемого поджига) происходит не вблизи инжекционных отверстий, а в том месте электрода, где энергетически легче зажечь разряд - понижена работа выхода, т.е. там, где имеются диэлектрические пленки, усилено поле на микровыступах поверхности электродов и пр. Такие участки находятся на краях электродов и дуги также образуются в этих местах, что усугубляет все процессы, еще более снижающие надежность работы. Однако, даже в случае согласованного режима разряда, без колебаний тока (Critically damp oscillations), с применением сложных цепей, срок службы лучших игнитронов NL-9000 при коммутируемых токах до 300 кА не превышает 500 импульсов.

Наиболее близким техническим решением к предлагаемому изобретению является вакуумная камера (China Patent, No. 97 2 08429.0, описание которой дано в: J. Shenli, Fu Jun, Y. Jing, Li Hongqun, W. Jimei, "A Kind of Magnetic Shield for Vacuum Interrupters", Proc. XVIIIth Intern. Symposium on Discharges and Electrical Insulation in Vacuum, Eindhoven, The Netherlands, August 17-21, 1998, Vol. 2, pp. 480-483. В камере при размыкании электродов происходит прожиг экрана возникшим дуговым разрядом в парах материала электродов и для подавления описанного выше явления выброса дуги на боковую поверхность электродов, предложен ферромагнитный экран, устанавливаемый снаружи прибора симметрично оси. Однако, такой экран повышает индуктивность прибора и потери в нем из-за вихревых токов, а предлагаемая конструкция относительно тонких экранов (с толщиной 2 мм), не эффективна при коммутируемых зарядах больше 1 Кл и временах нарастания тока более 10 мкс. В частности, авторами этого патента показан эффект повышения выключающей способности камеры на частоте тока 50 Гц с 43 до 48 кА, т.е. всего на 12%. На практике со времени публикации 1998 г. конструкция таких экранов не получила применения. Задачей настоящего патента является создание конструкции устройства, способной коммутировать (транспортировать) импульсные и постоянные токи до 200-500 кА.

Необходимо отметить, что вариантов внешних экранов, предлагаемых для различных приборов достаточно много, однако все они не имеют обоснованных конструктива и размерности, что не обеспечивает необходимого эффекта на практике.

(iii) Раскрытие изобретения

Целью изобретения является создание конструкции, обеспечивающей условия, препятствующие движению дуговых (плазменных) каналов с токами более 10 кА от места инжекции к оболочке, или на периферию электродной системы прибора, т.е. обеспечивающей их пространственную стабилизацию вблизи центра устройства, и в то же время, обеспечивающих горение разряда без пинчевания и обрывов тока, высокий срок службы и надежность при повышенных значениях коммутируемого заряда и тока.

Предлагается коммутирующее сильноточное устройство, содержащее в изолирующем от внешней среды корпусе объем, в который инжектируется плазма сильноточной дуги, движущаяся под действием внешних сил (инжекции, электрического или магнитного поля), с экраном из проводящего материала, окружающим пространство дрейфа плазмы симметрично оси прибора, отличающееся тем, что экран имеет толщину, превышающую более чем в 2-3 раза размер скин-слоя материала экрана при минимальном значении составляющей частоты импульса коммутируемого тока, либо выполнен составным из не менее чем двух частей - внутренней и наружной, замкнутых между собой по торцам, с расстоянием между ними более толщины скин-слоя.

Другим отличием является то, что в устройстве экран выполнен, по крайней мере, с одним разрезом по образующей, либо из набора металлических полос или стержней, изолированных друг от друга.

Третьим отличием является то, что в данном устройстве между наружным и внутренним цилиндрическими экранами, выполненными из неферромагнитного материала, помещен экран из ферромагнитного материала.

Четвертым отличием является то, что в устройстве с протяженным разрядным промежутком, экраны выполняются составными из последовательно включенных труб, общей длиной не менее длины разрядного промежутка, разделенных изолятором.

Пятым отличием является то, что в устройстве наружная часть экрана выполнена из полупроводникового материала с нелинейной вольтамперной характеристикой типа варистора.

Шестым отличием является то, что в устройстве экран выполнен внутри корпуса как часть электродной системы.

(iv) Краткое описание чертежей

Возможные варианты осуществления предлагаемого изобретения поясняется чертежами.

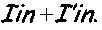

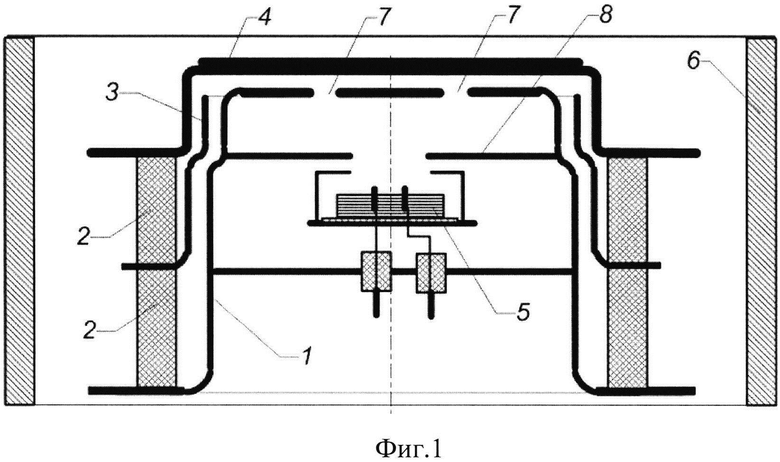

На фиг. 1 Конструкция ТДИ-тиратрона с реэнтрантной системой электродов и внешним экраном из толстой трубы.

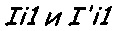

На фиг. 2. ТДИ-тиратрон реэнтрантной конструкции со схемой токов в электродах и экране при коммутации импульса энергии.

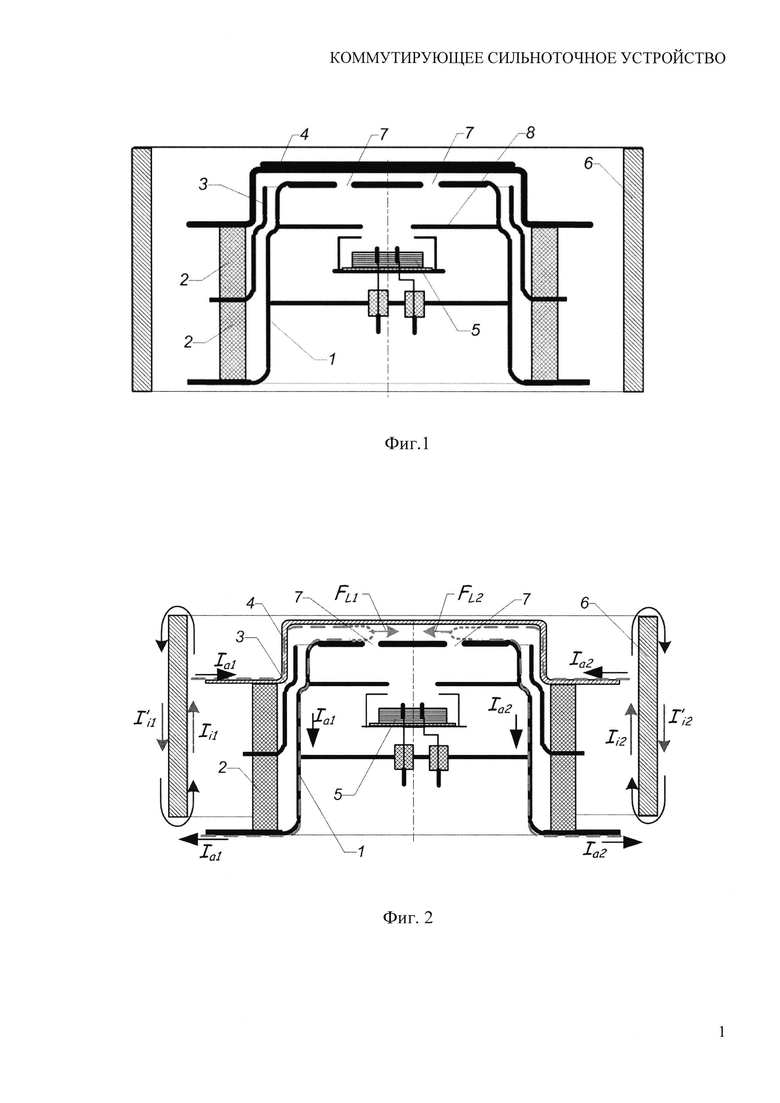

На фиг. 3. ТДИ-тиратрон реэнтрантной конструкции с экраном в анодной части.

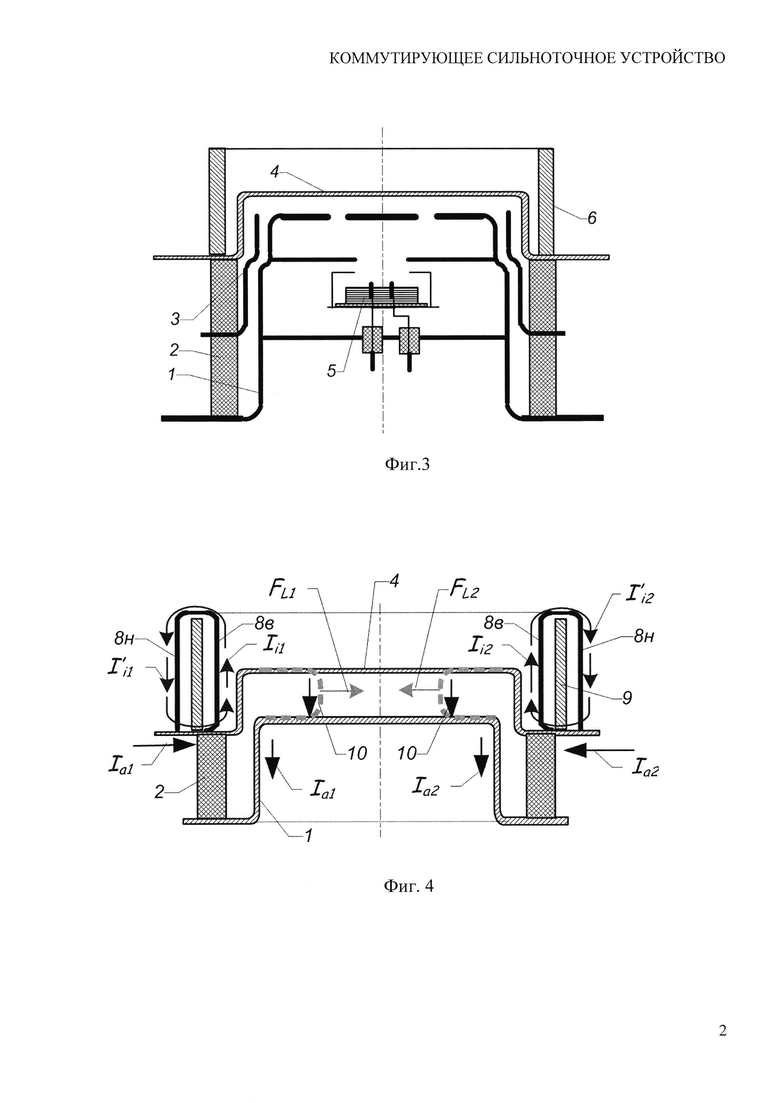

На фиг. 4. Схема токов в тиратроне реэнтрантной конструкции с объемным экраном в анодной части.

На фиг. 5. Объемный экран в анодной части тиратрона классической конструкции

На фиг. 6. Вариант тиратрона реэнтрантной конструкции с встроенным экраном, имеющим потенциал анода

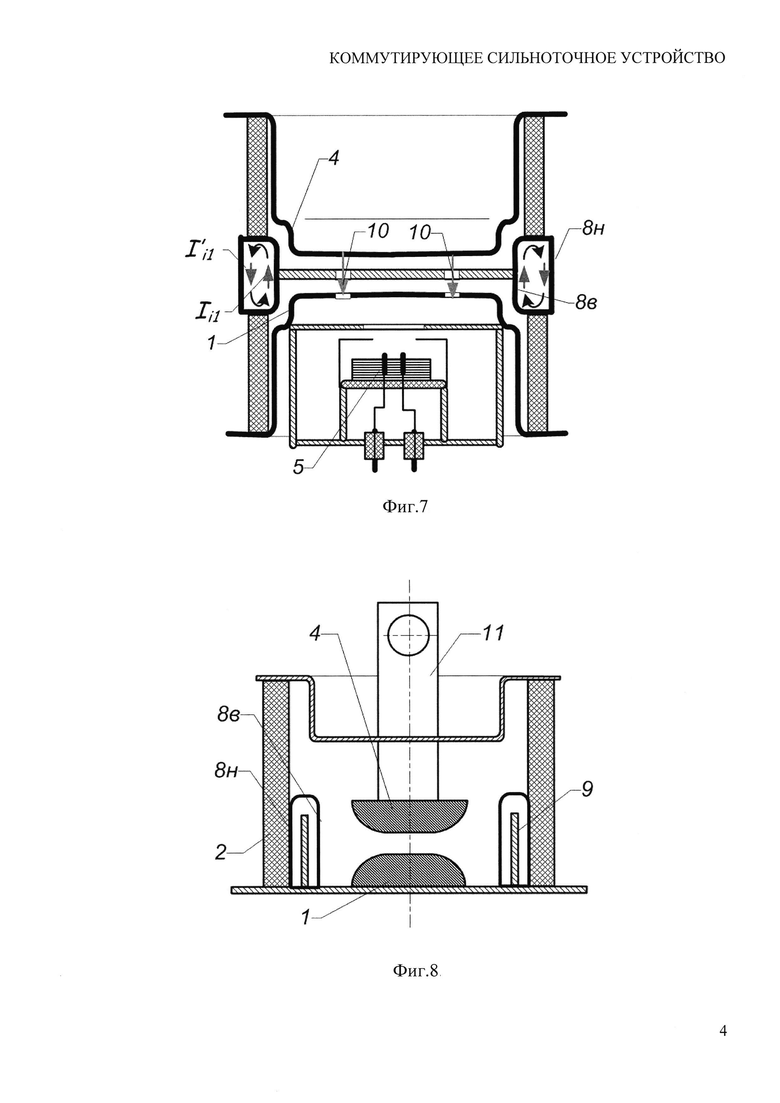

На фиг. 7. Вариант двухсекционного тиратрона классической конструкции с встроенным экраном, имеющим потенциал градиентного электрода, а также схема дуговых каналов и токов индукции в экране.

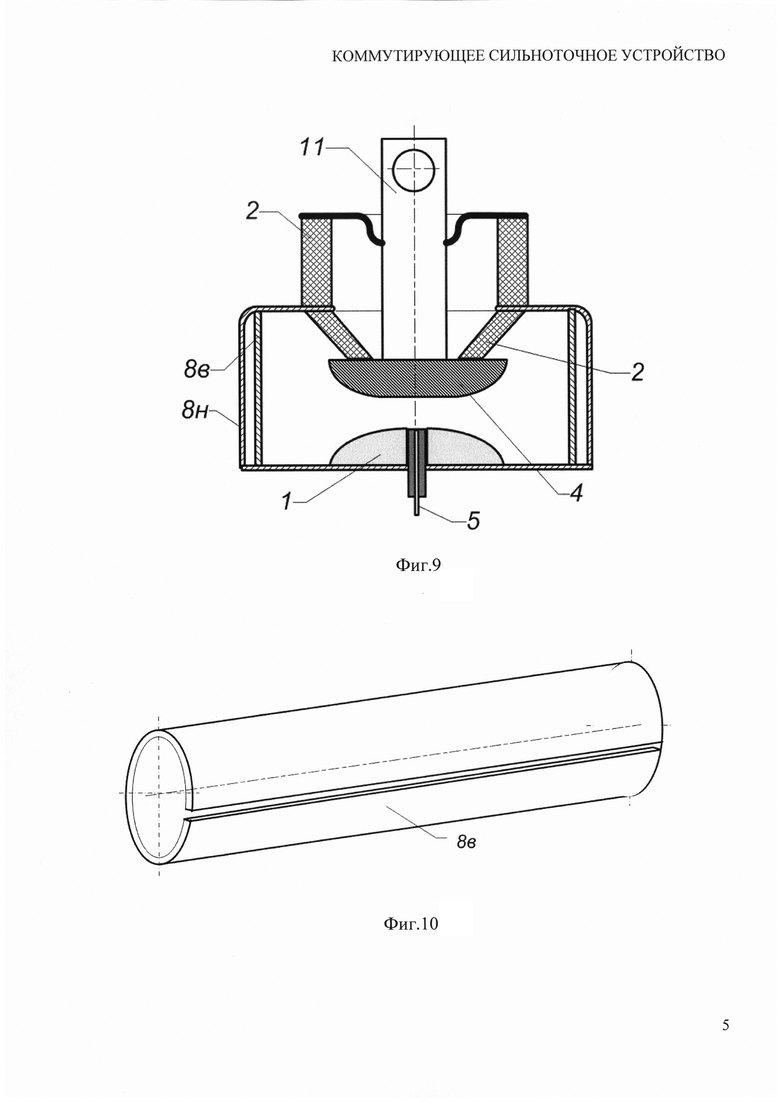

На фиг. 8 Конструкция сильноточного разрядника с объемным экраном внутри.

На фиг. 9. Конструкция сильноточного разрядника с объемным экраном - оболочкой.

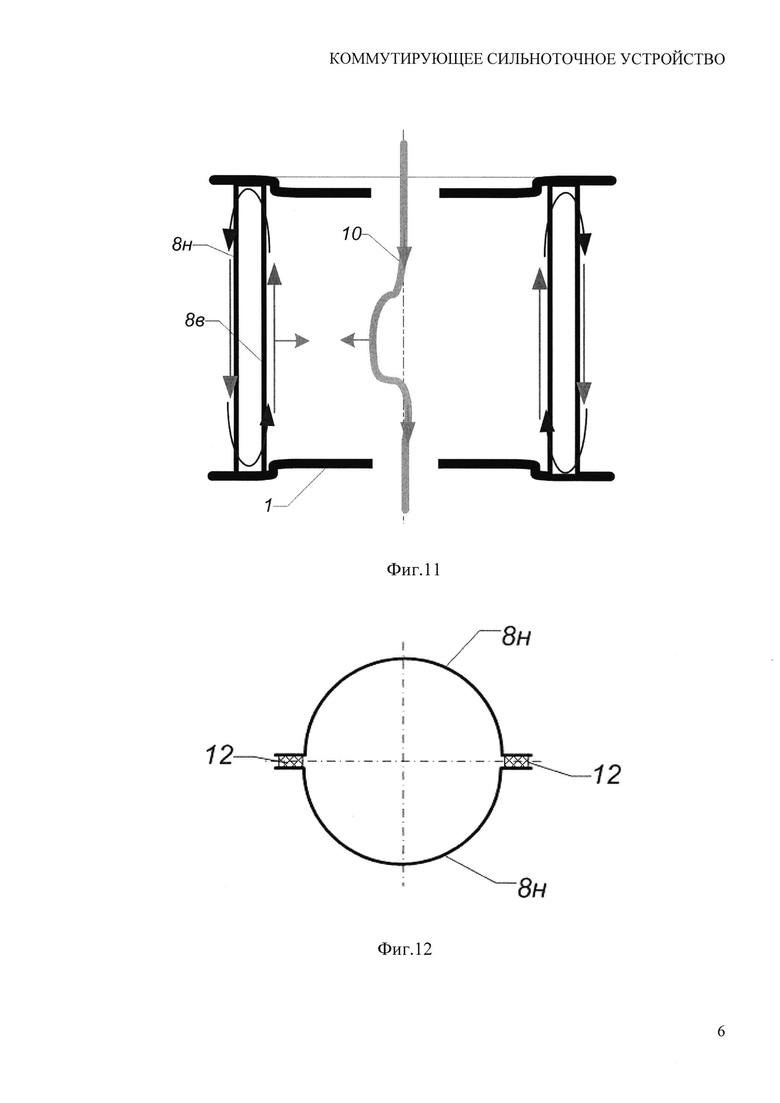

На фиг. 10. Внутренняя труба объемного экрана транспортной части ускорителя плазмы с тонкой стенкой и щелью вдоль образующей.

На фиг. 11. Конструкция транспортной части ускорителя плазмы с объемным экраном.

На фиг. 12. Поперечное сечение внешней трубы объемного экрана транспортной части ускорителя плазмы.

(v) Предпочтительные примеры осуществления изобретения

Вопрос стабилизации плазменных структур весьма актуален в коммутирующих большие токи приборах и установках низко- и высокотемпературной плазмы, в частности термоядерном эксперименте, где для его решения разрабатываются специальные токовые конфигурации и магнитные системы. Однако имеющиеся решения требуют создания сложных магнитных полей и больших затрат энергии. В отношении коммутирующих приборов - тиратронов, работа которых характеризуется наличием обычно нескольких сильноточных плазменных каналов, а также разрядников и дугогасительных камер, этот вопрос целенаправленно не исследовался. Наибольшие неприятности при работе всех вышеуказанных устройств с высокими значениями коммутируемого заряда происходят от смещения дуговых каналов на периферию прибора - к керамической либо металлической стенке (экрану, корпусу), последующего нагрева и испарения керамики, плавления боковых поверхностей металлических частей, сопровождающимся резким снижением электропрочности, либо потерей герметичности. Это определяется как собственной неустойчивостью плазмы, различием начальных условий развития дуги, так и влиянием силы Ампера-Лоренца при взаимодействии магнитных полей от токов проводимости  по электродам приборов, с каналом дуги, аналогично приборам плазменного фокуса и плазменным пушкам (plasma driven electromagnetic launcher).

по электродам приборов, с каналом дуги, аналогично приборам плазменного фокуса и плазменным пушкам (plasma driven electromagnetic launcher).

Коммутирующее сильноточное устройство, например мощный тиратрон (фиг. 1) содержит систему высоковольтных электродов (ВЭ) - катод 1, отделенный изоляторами 2 с экраном 3 от анода 4. В полости катода расположен узел 5 инжекции для по джига основного разряда между ВЭ. Прибор окружен толстым цилиндрическим экраном 6, находящемся от фланцев-выводов анода и катода на расстоянии достаточном для обеспечения отсутствие пробоев между ВЭ через экран. Для снижения потерь мощности, облегчения конструкции и при наличии требований по снижению собственной индуктивности коммутатора экран 6 может выполняться с разрезом по образующей (параллельно оси), либо из набора металлических полос или стержней, изолированных друг от друга, не позволяющим наведенным (вихревым) токам циркулировать по окружности экрана.

Работа прибора происходит следующим образом.

Основной разрядный промежуток образован плоскими частями катода 1 и анода 4, в пространство между которыми из узла поджига 5 инжектируются заряженные частицы через инжекционные отверстия 7 в обращенном к аноду основании катода. Для защиты поджигателя 5 и керамического изолятора 2 от напыления материала электродов из основного разрядного промежутка, между плоской частью катода и узлом поджига установлена диафрагма 8, а сбоку катода - экран 3, перекрывающие поток паров металла из разрядного промежутка. Выводы узла поджига подключаются к внешней схеме управления. При подаче напряжения на электроды узла поджига, между ними загорается разряд, электроны из его плазмы инжектируются в основной разрядный промежуток и инициируют электрический пробой, сильноточная плазма которого коммутирует ток во внешней цепи.

Для анализа влияния токов, протекающих через электроды параллельно оси на каналы плазменной дуги, они могут быть представлены (фиг. 2) в виде набора полос с токами  Реально токи

Реально токи  текущие в электродах при включении тиратрона, могут быть неодинаковы и иметь разные направления в разных сечениях тиратрона. Кроме того, токо-распределение по каналам определяется не только сопротивлением дуг и контактных зон, формируемых при подключении токоподводов к электродам, но и разновременностью движения в 3D-пространстве проводящих каналов в процессе коммутации. Решение такой задачи в полной постановке весьма сложно. Для упрощения применен принцип суперпозиции и предполагается, что отвод токов от тиратрона полностью симметричен и нет неоднородностей плотностей токов по окружности фланцев. При этом токи, текущие по электродам равномерно и симметрично, компенсируют друг друга и не будут влиять на смещение дуг, поэтому их можно не учитывать. Полагаем, что только токи дуги нестабильны и задача при появлении их неоднородности - создать дополнительные силы, удерживающие дуговые каналы в пределах плоской части электродов вблизи инжекционных отверстий. На фиг. 2 схематически показано направление действия сил Лоренца

текущие в электродах при включении тиратрона, могут быть неодинаковы и иметь разные направления в разных сечениях тиратрона. Кроме того, токо-распределение по каналам определяется не только сопротивлением дуг и контактных зон, формируемых при подключении токоподводов к электродам, но и разновременностью движения в 3D-пространстве проводящих каналов в процессе коммутации. Решение такой задачи в полной постановке весьма сложно. Для упрощения применен принцип суперпозиции и предполагается, что отвод токов от тиратрона полностью симметричен и нет неоднородностей плотностей токов по окружности фланцев. При этом токи, текущие по электродам равномерно и симметрично, компенсируют друг друга и не будут влиять на смещение дуг, поэтому их можно не учитывать. Полагаем, что только токи дуги нестабильны и задача при появлении их неоднородности - создать дополнительные силы, удерживающие дуговые каналы в пределах плоской части электродов вблизи инжекционных отверстий. На фиг. 2 схематически показано направление действия сил Лоренца  и

и  на каналы дуг от коммутируемых тиратроном токов

на каналы дуг от коммутируемых тиратроном токов  и

и  в противоположных по диаметру сторонах электродов. Если разряд поджигается одновременно у всех отверстий 7 и токи равны, то и силы Лоренца равны, компенсируют друг друга, что удерживает дуги вблизи инжекционных отверстий. При невыполнении этого условия, дуга с

в противоположных по диаметру сторонах электродов. Если разряд поджигается одновременно у всех отверстий 7 и токи равны, то и силы Лоренца равны, компенсируют друг друга, что удерживает дуги вблизи инжекционных отверстий. При невыполнении этого условия, дуга с  током движется в направлении силы Лоренца и выбрасывается на экран 3 или боковую поверхность анода 4. При наличии металлического экрана 6, прохождение в тиратроне анодного тока

током движется в направлении силы Лоренца и выбрасывается на экран 3 или боковую поверхность анода 4. При наличии металлического экрана 6, прохождение в тиратроне анодного тока  через промежуток между катодом и анодам, вызывает появление в экране индукционных токов

через промежуток между катодом и анодам, вызывает появление в экране индукционных токов  , текущих в противоположном току

, текущих в противоположном току  направлении, параллельно дуговым каналам и оси тиратрона. Предположим, что дуговой канал, например, с током

направлении, параллельно дуговым каналам и оси тиратрона. Предположим, что дуговой канал, например, с током  , при горении разряда в плоской части промежутка анод-катод будет двигаться от инжекционного отверстия 7 (например, под действием силы Лоренца) вправо, приближаясь к экрану 6. При этом будет уменьшаться ток

, при горении разряда в плоской части промежутка анод-катод будет двигаться от инжекционного отверстия 7 (например, под действием силы Лоренца) вправо, приближаясь к экрану 6. При этом будет уменьшаться ток  и увеличиваться

и увеличиваться  и соответственно, изменяться (увеличиваться) отталкивающие силы между током дуги

и соответственно, изменяться (увеличиваться) отталкивающие силы между током дуги  и

и  , приводя к автоматической стабилизации положения дуговых каналов вблизи осевой линии тиратрона. Подбирая индуктивную связь (например, изменяя толщину экрана), можно обеспечить движение дуг в пределах диаметра инжекционных отверстий, а изменяя ширину наружных проводников и расстояния между ними, можно получить необходимую подвижность дуг, снижающую эрозию электродов.

, приводя к автоматической стабилизации положения дуговых каналов вблизи осевой линии тиратрона. Подбирая индуктивную связь (например, изменяя толщину экрана), можно обеспечить движение дуг в пределах диаметра инжекционных отверстий, а изменяя ширину наружных проводников и расстояния между ними, можно получить необходимую подвижность дуг, снижающую эрозию электродов.

На фиг. 3 показан простейший вариант экрана для тиратронов ТДИ1-200к/25 типа, имеющих реэнтрантную (reentrant) конструкцию электродов, в которой разряд происходит в верхней части анодной камеры. В этом случае для стабилизации дуги достаточно одного верхнего экрана-трубы. Этот экран ближе к каналам дуги, поэтому более эффективен, относительно конструкции фиг. 1 и фиг. 2 и, в то же время, не требует усиления электрической изоляции между частями снаружи тиратрона.

Важность толщины экранов объясняется тем, что на движение дуги действует сила, зависящая от векторной суммы токов по внешней и внутренней поверхности экрана параллельных оси прибора  При толщине экрана, сравнимой с толщиной скин-слоя, эта сумма близка к нулю, так как при тонком экране, разнонаправленные вектора токов, например,

При толщине экрана, сравнимой с толщиной скин-слоя, эта сумма близка к нулю, так как при тонком экране, разнонаправленные вектора токов, например,  (фиг. 2), суммируясь, уменьшают значение магнитного поля

(фиг. 2), суммируясь, уменьшают значение магнитного поля  до мизерных величин, что не дает возможность затормозить движение дуги. Подтверждением этому служит факт, что имеющиеся внутри приборов: тиратронов (фиг. 1), разрядников и вакуумных камер, экраны 3 и электроды 4 из меди толщиной до 2,5 мм (в сумме около 5 мм), не оказывают заметного влияния на стабильность дуг. Поэтому токи, текущие по внутренней и внешней части, во-первых должны быть замкнуты (чего нет у электродов 3 и 4 на фиг. 3), и во-вторых, их необходимо разделить пространством не менее 3-х толщин скин-слоя Δ.

до мизерных величин, что не дает возможность затормозить движение дуги. Подтверждением этому служит факт, что имеющиеся внутри приборов: тиратронов (фиг. 1), разрядников и вакуумных камер, экраны 3 и электроды 4 из меди толщиной до 2,5 мм (в сумме около 5 мм), не оказывают заметного влияния на стабильность дуг. Поэтому токи, текущие по внутренней и внешней части, во-первых должны быть замкнуты (чего нет у электродов 3 и 4 на фиг. 3), и во-вторых, их необходимо разделить пространством не менее 3-х толщин скин-слоя Δ.

, где ρ - удельное сопротивление, μm - относительная магнитная проницаемость, ƒ - частота.

, где ρ - удельное сопротивление, μm - относительная магнитная проницаемость, ƒ - частота.

Для выбора толщины экранов примем к сведению, что толщина скин-слоя для медного проводника (удельная проводимость σ=580 ксим/см, μm=1) при частоте электромагнитного поля в f=50 Гц (период колебаний соответствует Т=20 мс, стандартная частота тока в сети) составляет примерно Δ=10 мм, при частоте 5 кГц - примерно 1 мм, при частоте 10 кГц Δ=0,66 мм. Для стали σ=100 ксим/см, μm=1000 при f=50 Гц Δ=0,74 мм. {http://lib.sernam.ru/book_ell.php?id=40}

Если дугогасительные камеры работают при синусоидальном токе на частотах 50-60 Гц, то тиратроны и разрядники работают в импульсных режимах, частоту тока в которых можно определить, разлагая функцию тока от времени в ряд Фурье и выбирая меньшие частоты. Однако для грубой оценки можно частоту тока выбрать по фронту и спаду импульса. Длительности 100 мкс соответствует 2,5 кГц, а 1 мс - Т=250 Гц. Обычно коммутируемый ток имеет колоколообразную форму, причем, длительность спада бывает больше фронта в несколько раз. Поэтому выбор толщины необходимо оценивать спадом. Таким образом, для экранов сильноточных коммутаторов с длительностями спада тока более 100 мкс толщину нужно выбирать в случае медных экранов не менее 20-30 мм, в случае стального экрана - не менее 5-10 мм (принимая во внимание его почти в 6 раз большее электрическое сопротивление, уменьшающее наведенный индуктивный ток).

Экран из трубы с такой толстой стенкой имеет достаточно большой вес, что в большинстве применений нежелательно. Поэтому предлагается легкий экран объемной конструкции, состоящий из полой цилиндрической части, выполненной с внутренними и наружными цилиндрическими проводниками. Лучшим вариантом будет экран из неферромагнитного металла - меди (фиг. 4, поз. 8в и 8н).

При этом ток  в силу высокой электропроводности меди будет больше, чем в стальном и более эффективно действует на стабилизацию дуг. Увеличение этого тока важно, т.к. внешние экраны удалены от расположения инжекционных отверстий, а сила Лоренца уменьшается от расстояния в квадратичной зависимости. Для усиления экранировки тока протекающего по части экрана 8в от тока по части 8н и экранировки от внешних полей (например, рядом установленного другого тиратрона), затруднения пинчевания плазмы, особенно при больших коммутируемых зарядах, в устройство может быть добавлен тонкий ферромагнитный экран (9 на фиг. 4) из углеродистой стали. В такой конструкции, ток дугового разряда 10 между анодом и катодом (например, ток

в силу высокой электропроводности меди будет больше, чем в стальном и более эффективно действует на стабилизацию дуг. Увеличение этого тока важно, т.к. внешние экраны удалены от расположения инжекционных отверстий, а сила Лоренца уменьшается от расстояния в квадратичной зависимости. Для усиления экранировки тока протекающего по части экрана 8в от тока по части 8н и экранировки от внешних полей (например, рядом установленного другого тиратрона), затруднения пинчевания плазмы, особенно при больших коммутируемых зарядах, в устройство может быть добавлен тонкий ферромагнитный экран (9 на фиг. 4) из углеродистой стали. В такой конструкции, ток дугового разряда 10 между анодом и катодом (например, ток  ), индуцирует в экране ток, циркулирующий вверх

), индуцирует в экране ток, циркулирующий вверх  по внутренней (8в) и вниз

по внутренней (8в) и вниз  по наружной (8н) частям экрана.

по наружной (8н) частям экрана.

Вариант применения подобной конструкции с объемным экраном в анодной части тиратрона классической конструкции показан на фиг. 5.

Увеличение объема экрана позволяет разделить друг от друга токи индукции  циркулирующие по образующей экрана, достаточным пространством. В этом случае наружный ток

циркулирующие по образующей экрана, достаточным пространством. В этом случае наружный ток  не снижает магнитное поле от тока

не снижает магнитное поле от тока  протекающего по внутренней поверхности медного экрана и который определяет противодействие смещению дугового канала на периферию прибора.

протекающего по внутренней поверхности медного экрана и который определяет противодействие смещению дугового канала на периферию прибора.

В таких устройствах внешняя часть экрана может быть выполнена также из полупроводникового материала с нелинейной ВАХ типа варистора (или набора цепи из варисторов), что уменьшает потери проводимости. При движении канала разряда к оболочке растущее индукционное напряжение вызовет резкое увеличение проводимости и соответственно тока, циркулирующего по образующей и приведет к восстановлению движения канала разряда на оси.

Дальнейшее упрощение конструкции, важное для пользователей тиратронов, разрядников и камер достигается выполнением экранов, отделенными друг от друга пространством не менее толщины скин-слоя в материале этого электрода в виде единого узла с электродами прибора (фиг. 6 и фиг. 7). Между ними в этом пространстве (либо снаружи экрана 8) для снижения эффекта пинчевания каналов дуги при коммутируемых зарядах свыше 0,1 Кулона, или токов более 100 кА могут быть помещены вставки из ферромагнитного материала как на фиг. 4.

При импульсном режиме работы тиратрона в экране, кроме наведенных в осевом направлении будут возникать также индукционные токи по его поперечному сечению (окружности экрана). Для устранения потерь энергии в экране (как за счет снижения его индуктивности, так и тока проводимости) в нем необходимо выполнить рассечки (одну или несколько) параллельные оси тиратрона. Можно также экран выполнять в виде набора полос (проволок), изолированных друг от друга и располагающихся по образующей цилиндрической поверхности экрана.

Приборы могут быть как вакуумными, так и газонаполненными. К примеру, управляемые приборы (фиг. 1-7) наполняются водородом или его изотопом дейтерием при давлении 0,3-0,7 мм рт. ст. для обеспечения высоких пробивных напряжений на левой ветви кривой Пашена. В качестве источника водорода используется титановый генератор (резервуар) водорода.

Конструкция искровых и дуговых разрядников с предлагаемыми экранами показана на фиг.8 и 9. Это могут быть как неуправляемые, так и управляемые трех- и более электродные приборы, наполненные газом при давлении выше атмосферного.

В ускорителях плазмы и плазменных коллайдерах при транспортировке плазмы обычно используются окружающие плазменный канал герметизирующие оболочки, изготовленные из кварцевого стекла. Снаружи оболочек размещаются магнитные катушки, ускоряющие и сжимающие плазму. Кроме высоких тепловых характеристик (температура плавления, возгонки и низкому давлению паров), к материалу оболочек выставляются требования по высокой чистоте, отсутствию инородных включений и газовых пузырей, низким потерям проводимости и диамагнитным или парамагнитным свойствам. Учитывая большие размеры оболочек (диаметр порядка 1 метра) и сложность изготовления (в России нет производства кварцевых труб диаметром более 300 мм), весьма высокую стоимость, кварц - не самый хороший материал для высокотемпературного применения в чистых условиях. Тем более, его срок службы недостаточен в коммерческой установке при круглосуточной работе, когда появляется расстекловывание и потеря герметичности.

Низшая граница расстекловывания кварца находится при температуре близкой к 1000°. При повышении температуры скорость расстекловывания возрастает. Кварцевое стекло между температурой приблизительно 1000 и 1500° находится в неустойчивом состоянии, легко переходя в кристаллическую модификацию - кристобалит. При температуре около 1500° превращение в кристобалит, может быть полностью закончено в течение нескольких часов (Глаголев СП. Кварцевое стекло. Его свойства, производство и применение. Под редакцией проф. Н.Н. Яроцкого - Л.-М.: ОНГИ, 1934. - 216 с.).

Кварцевое стекло без особой опасности весьма продолжительное время выдерживает высокую температуру. Необходимо лишь, чтобы температура эта не опускалась ниже температуры перехода р-кристобалит → а - кристобалит, т.е. 275-200°. В противном случае названное превращение произойдет и благодаря связанному с ним изменению объема в значительной степени нарушит механическую прочность. Все вышеизложенное вполне подтверждается на практике. Так, например, защитные трубки для пирометров спокойно выдерживают весьма высокие температуры без всякого для себя вреда. Но стоит лишь охладить их ниже 200-275°, как возникают трещины, начинают отваливаться целые слои, и трубки приходят в полную негодность.

Поэтому, например, в термоядерных коллайдерах с температурой плазмы (хотя и отдаленной от кварца) до 10 млн. градусов и работающих в импульсном режиме, что определяет циклический резкий нагрев и остывание, срок службы кварцевых труб весьма ограничен.

В связи с этим, металлическая (неферромагнитная) труба лучший материал и для транспортировки высокотемпературной плазмы, как в импульсном, так и постоянном режиме.

Тугоплавкий проводящий материал, например, молибден (рабочая температура до 1800°С), имеет нулевую пористость и высокие вакуумные свойства. Чистота молибдена вакуумной плавки выше, чем кварца. Из молибдена можно удалить практически все примеси. Так, например, электронно-лучевой плавкой 99,8%-ного Мо при 2700°С и остаточном давлении 10^-6 мм рт. ст. получают молибден чистотой выше 99,99% Мо. В результате плавки содержание кислорода, азота, углерода, кремния, фосфора, железа, меди, марганца и кобальта снижается практически до нуля.

Давление пара при температуре плавления (1500°С) даже чистого кварца - диоксида кремния составляет 1⋅10-1 Торр, что намного выше, чем молибдена 5⋅10-12 Торр при этой же температуре.

Молибден как кварц имеет относительно малый коэффициент температурного расширения 50⋅10-7 1/град (при температуре до 700°С), в отличие от кварца обладает пластичностью, поэтому он не боится резких изменений температуры.

Кроме того металлическую трубу можно охлаждать водой, или другим теплоносителем.

Таким образом, тугоплавкие материалы обладают значительно лучшими вакуумными свойствами, чем лучший из диэлектриков - кварц.

Что касается магнитных свойств молибдена, то и они не хуже кварца.

1) Молибден - парамагнетик, как и воздух {атомная магнитная восприимчивость (-90)⋅10-6 при 20°С}.

2) Предлагаемая конструкция трубы обладает минимальной индуктивностью, если сделать, по крайней мере, один разрез по образующей цилиндра (фиг. 10).

Молибден, доступен, хорошо обрабатывается. Трубу можно свернуть из листов и затем сварить или спаять. Стыковать трубы последовательно до любой длины можно также сваркой (например, лазерной).

Так как труба должна иметь обратный токопровод, то она изготавливается как минимум с двумя стенками, электрически соединенными между собой по торцевым частям (фиг. 11). В такой конструкции будет подавляться неустойчивость плазменного канала, как известно, являющаяся одной из основных проблем всех установок с высокотемпературной плазмой, в том числе Токамаков и плазменных коллайдеров.

Применение металлических труб-экранов при транспортировке плазмы в коллайдере аналогично тиратронам. Внешняя стенка может быть герметизирующей. Так как она будет находиться в зоне относительно малой температуры, то ее можно сделать из дешевого материала, например, алюминия с таким же, как у внутренней трубы разрезом, или из двух полутруб. Такие полутрубы с фланцем по длине просто разбираются и их можно герметизировать прокладками из вакуумной резины или витона (фиг. 12). Можно выполнять с такой же конструкцией и внутреннюю трубу с разделением ее частей более высокотемпературным диэлектриком. Внутреннее пространство между двумя металлическими трубами (фиг. 11) можно охлаждать водой, или другим теплоносителем.

В устройстве с протяженным разрядным промежутком, экраны выполняются составными из последовательно включенных труб, общей длиной не менее длины разрядного промежутка, разделенных изолятором (для снижения потерь и облегчения сборки).

Управляемое коммутирующее сильноточное устройство - тиратрон ТДИ-типа, имеющий конструкцию фиг. 1 (с внутренним диаметром керамической оболочки 108 мм) испытывался в источнике питания импульсного плазматрона в режиме - анодное напряжение до 10 кВ, импульсных токах до 100 кА, коммутируемом заряде до 6 кулон, частотой до 5 Гц. При этом обеспечивается время запаздывания тока анода 0,1-0,3 мкс, срок службы более 500 тыс. срабатываний. Дуговой защитный разрядник с конструкцией фиг. 8 испытывался при коммутируемом заряде до 200 Кулон и обеспечил работоспособность в течение 100 импульсов, в то время как его аналоги без экрана до выхода из строя при коммутации 90 Кулон обеспечивают максимум 10 импульсов. Важно, что происходит равномерная выработка (эрозия) поверхностей электродов без пинчевания дуговых каналов. В то же время практически дуга не выходит за рамки катода 1, обеспечивая высокий срок службы прибора, что является показателем эффективности конструкции и достижения поставленной цели.

Данная конструкция может быть использована не только в коммутирующих приборах, но и в других устройствах, включая электрофизические и термоядерные установки, где важна задача поддержания плазмы в стабильном пространственном положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2012 |

|

RU2519591C2 |

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОННЫЙ ПРИБОР | 2010 |

|

RU2418339C1 |

| Управляемый коммутатор | 1983 |

|

SU1112431A1 |

| Газоразрядный прибор на основе полого катода для генерации мощных ВЧ-импульсов | 2020 |

|

RU2736772C1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 2004 |

|

RU2299490C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ КАТОДНОГО ПЛАЗМЕННОГО ПОТОКА | 2013 |

|

RU2529879C1 |

| ГАЗОРАЗРЯДНЫЙ КОММУТИРУЮЩИЙ ПРИБОР | 2005 |

|

RU2314589C2 |

| СПОСОБ БЕССЕТОЧНОЙ МОДУЛЯЦИИ ТОКА В НЕУСТОЙЧИВОМ РЕЖИМЕ ГОРЕНИЯ РАЗРЯДА | 2019 |

|

RU2727927C1 |

Область использования изобретения: электронная и плазменная техника, в частности мощные управляемые и неуправляемые приборы, включая вакуумные и газонаполненные разрядники, тиратроны различных типов, "псевдоискровые" коммутаторы, дугогасительные камеры, плазменные ускорители и выключатели, термоядерные коллайдеры и другие устройства, предназначенные для коммутации, или транспорта плазмы в импульсном и непрерывном режиме в сильноточных высоковольтных цепях различных электроэнергетических и радиотехнических устройств. Технический результат - повышение надежности коммутируемого заряда и тока, пространственной стабильности плазменного канала при высоком сроке службы. В коммутирующем сильноточном устройстве, содержащем в изолирующем от внешней среды корпусе объем, в который инжектируется плазма сильноточной дуги, движущаяся под действием внешних сил, с экраном из проводящего материала, окружающим пространство дрейфа плазмы симметрично оси прибора, экран имеет толщину, превышающую более чем в 2-3 раза размер скин-слоя в материале экрана при значении минимальной составляющей частоты импульса коммутируемого тока, либо выполнен составным из не менее чем двух частей - внутренней и внешней, замкнутых между собой по торцам, с расстоянием между ними более толщины скин-слоя. 5 з.п. ф-лы, 12 ил.

1. Коммутирующее сильноточное устройство, содержащее в изолирующем от внешней среды корпусе объем, в который инжектируется плазма сильноточной дуги, движущаяся под действием внешних сил, с экраном из проводящего материала, окружающим пространство дрейфа плазмы симметрично оси прибора, отличающийся тем, что экран имеет толщину, превышающую более чем в 2-3 раза размер скин-слоя материала экрана при минимальном значении составляющей частоты импульса коммутируемого тока, либо выполнен составным из не менее чем двух частей - внутренней и внешней, замкнутых между собой по торцам, с расстоянием между ними более толщины скин-слоя.

2. Коммутирующее сильноточное устройство по п. 1, отличающееся тем, что в устройстве экран выполнен, по крайней мере, с одним разрезом по образующей, либо из набора металлических полос или стержней, изолированных друг от друга.

3. Коммутирующее сильноточное устройство по п. 1, отличающееся тем, что в данном устройстве между внешним и внутренним цилиндрическими экранами, выполненными из неферромагнитного материала, помещен экран из ферромагнитного материала.

4. Коммутирующее сильноточное устройство по п. 1, отличающееся тем, что в устройстве с протяженным разрядным промежутком, экраны выполняются составными из последовательно включенных труб, общей длиной не менее длины разрядного промежутка, разделенных изолятором.

5. Коммутирующее сильноточное устройство по п. 1, отличающееся тем, что в устройстве наружная часть экрана выполнена из полупроводникового материала с нелинейной ВАХ типа варистора.

6. Коммутирующее сильноточное устройство по п. 1, отличающееся тем, что в устройстве экраны выполнены внутри корпуса как часть электродной системы.

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| US 5091819 A, 25.02.1992 | |||

| WO 201203639 A1, 09.08.2012 | |||

| US 6104022 A, 15.08.2000. | |||

Авторы

Даты

2017-12-19—Публикация

2016-04-27—Подача