(i) Область техники

Изобретение относится к области высоковольтной электровакуумной техники, в частности к рентгеновским и нейтронным трубкам, газоразрядным и СВЧ-приборам, элементам ускорителей и другим устройствам, применяемым в промышленности, науке, оборонной технике, медицине. Изобретение касается конструкции и способа изготовления электровакуумных устройств и электронных приборов с высокой электрической прочностью и может быть использовано в их производстве.

(ii) Предшествующий уровень техники

Наиболее высоковольтные электронные электровакуумные и газоразрядные (ЭВ и ГР) приборы - рентгеновские (РТ) и нейтронные трубки, гиротроны, тиратроны и разрядники - широко используются в различной аппаратуре, длительное время применяющейся в промышленности, медицине, науке, оборонной технике. Производство этих приборов относится к области высоких технологий и сконцентрировано в крупных фирмах передовых промышленно развитых стран: США (GE, Litton, Varian), Германии (Siemens, Lohmann), Голландии (Philips), Японии (Toshiba), России. Процессы развития технологий, обеспечивающих научно-технический прогресс, конкуренция с твердотельными приборами потребовали существенной модернизации или создания принципиально новых ЭВ- и ГР-приборов. Характерными требованиями к ним являются снижение габаритных параметров и веса, высокая надежность и долговечность при напряжениях до сотен тысяч вольт, малые размеры фокусного пятна, высокий кпд, экологическая чистота. Для решения этой задачи важно рассмотрение всего комплекса задач, возникающих при конструировании и производстве аппаратуры, вплоть до разработки специализированных аппаратов на основе новых типов ЭВ- и ГР-приборов. Рентгеновские трубки являются типичными представителями указанных высоковольтных ЭВ- и ГР-приборов.

Наиболее полно исследования, посвященные вакуумному пробою, технологии изготовления с целью повышения электропрочности вакуумных приборов описаны в кн.: И.Н.Сливков, Электроизоляция и разряд в вакууме, Москва, Атомиздат, 1972. Однако большинство способов обработки электродов находится на уровне 70-х годов прошлого века и не учитывает такие важные факторы, как влияние диэлектрической оболочки на инициирование пробоя.

В большинстве трубок, предназначенных для диагностики, терапии и дефектоскопии, широко распространена в настоящее время конструкция оболочки с расширенной средней частью. Достоинства ее так описаны в работе [В.И.Раков, Электронные рентгеновские трубки, Москва-Ленинград, ГЭИ, 1952, стр.56: "Баллоны с расширенной средней частью и узкими горловинами наиболее выгодны с точки зрения обеспечения высокой электрической прочности. Расширенная средняя часть баллона ослабляет электрические поля внутри трубки. Благодаря увеличению поверхности, стекло меньше нагревается от теплового излучения с катода и анода и от бомбардировки его вторичными электронами. Уменьшаются внутренние заряды на стекле. Уменьшаются градиенты потенциала непосредственно в самом стекле баллона…"]. Однако и данная конструкция обладает недостатком, свойственным большинству рассмотренных конструкций, а именно повышенными габаритами. Особенно заметно сказывается этот недостаток в аппаратах с масляной изоляцией, где увеличение габаритов трубок ведет к увеличению не только габаритов аппаратуры, но и к значительному росту ее веса. Оптимальной, наиболее выгодной, является цилиндрическая форма оболочки. Однако ее применение сдерживается резким понижением электропрочности трубок, со значительным увеличением вероятности возникновения пробоев оболочки.

Одним из первых патентов, в котором учитывалось влияние на надежность приборов оболочки, являлся патент США [№1954709, кл. 313-58, опублик. 1934], в котором предлагалось устранять пробои оболочки введением защитных металлических цилиндров с двух сторон оболочки в области высоковольтного промежутка (рис.1.3.а). Цилиндры связаны между собой электрически и, кроме того, окружены снаружи еще одной оболочкой. Полость между наружным цилиндром и внешней оболочкой откачивается. Это делалось для того, чтобы увеличить электропрочность оболочки снаружи, т.к. при работе металлические цилиндры приобретают значительный электрический заряд, приводящий к разрядам с наружной стороны трубки.

Очевидным недостатком данного способа защиты является сложность конструкции, значительное увеличение габаритов и веса прибора. Конструкция применима только при малых ускоряющих напряжениях (до 50 кВ).

В патенте США [№2516663, кл. 313-58, опублик. 1950] предлагается для защиты от поверхностного заряда, появляющегося при работе на стеклянной оболочке секционированной трубки, применять проводящие покрытия (метод иризации) на основе индия с поверхностным сопротивлением 25-500 Ом на квадрат (объемной проводимостью от 10-2 до 10-3 Ом-1см-1). С целью получения на секциях равномерного распределения потенциала и для создания условий, способствующих утечке заряда со стекла, покрытие соединяется электрически с анодом и секциями. В патенте указывается, что такое покрытие наносится на ближние к аноду секции оболочки, но возможно нанесение и на всю поверхность секций. Способ нанесения запатентованного покрытия на всю оболочку вызывает возражение, т.к. расчет показывает, что при напряжениях даже в десятки киловольт на таком покрытии будут выделяться огромные мощности из-за протекания тока источника питания. При покрытии части оболочки, примыкающей к аноду в односекционных трубках, уменьшается эффективная изоляционная длина оболочки в вакууме, что приводит к увеличению паразитных токов утечки, ухудшению вакуума и выходу трубки из строя. Поэтому данный способ защиты, по крайней мере, в не секционированных трубках неприменим.

Все известные решения не снимают существенным образом проблему снижения габаритов и обеспечения электрической прочности при больших значениях напряжений. Кроме того, они не рассматривают состояние поверхности высоковольтных электродов, которая существенно влияет на токи утечки и электрическую прочность прибора, а также не решают задачи снижения влияния этой поверхности.

(iii) Раскрытие изобретения

Техническая задача, на решение которой направлено изобретение, заключается в создании конструкции электронного прибора с меньшими габаритами и весом при высокой надежности, в частности с повышенной электрической прочностью. Физической основой, обеспечивающей возможность данного решения, служит учет взаимодействия процессов на поверхности высоковольтной электродной системы, на поверхности и в объеме диэлектрической оболочки, а также процессов снаружи оболочки.

Одним из важнейших элементов, влияющих на электропрочность высоковольтных приборов с относительно большими расстояниями между электродами (более 5 мм), является диэлектрическая оболочка и внутриламповые изоляторы. Диэлектрическая оболочка при работе высоковольтных электровакуумных приборов подвергается действию комплекса факторов: сильных электрических полей, облучению жесткими рентгеновскими квантами, ионами и электронами, обладающими высокими энергиями. Источниками электронов являются центры автоэлектронной эмиссии на поверхности электродов, ионы возникают особенно интенсивно при пробоях вакуумной изоляции, поверхности и объема диэлектрика. В подобных условиях в оболочке возникает поляризация, подобная поляризации радио- и электроэлектретов, на поверхности и в объеме диэлектрической оболочки накапливаются электрические заряды.

При работе в режиме, когда в межэлектродном промежутке возникают разряды, оболочка в областях, смежных с анодом и катодом, приобретает потенциалы, близкие к потенциалам соответствующих электродов [Бочков В.Д., Погорельский М.М. "Исследование распределения заряда по диэлектрической оболочке высоковольтного вакуумного прибора", ПТЭ, №2, 1998, с.77-82]. Причем, если в различных режимах работы вакуумного промежутка заряд в катодной области существенно не изменяется (образуется гомозаряд), то в анодной гомозаряд образуется только при появлении разрядов или пробоев в вакуумном межэлектродном промежутке. Величина этого заряда достигает 5×10-6 Кулон/см2, и потенциал оболочки в анодной области становится близким к потенциалу анода. Положительный заряд в этой области является преобладающим. При его появлении условия работы оболочки в области анода резко ухудшаются: повышается интенсивность и увеличивается энергия бомбардирующих электронов, что способствует накоплению в локальных местах, подвергающихся бомбардировке, на глубине пробега (~ до 60 микрометров при 150 кэВ) значительных величин объемного заряда электронов. При достижении значений накопленного объемного заряда порядка 10-6 Кл напряженность его поля превышает электрическую прочность стекла, в результате происходят пробои приповерхностных слоев с выходом канала пробоя на внутреннюю поверхность оболочки, выбросом плазмы в высоковольтный промежуток. Это резко снижает электрическую прочность вакуумного промежутка.

Кроме снижения электропрочности описанные процессы могут привести и к катастрофическому разрушению диэлектрика - сквозному пробою, приводящему к потере герметичности и выходу прибора из строя. Сквозной пробой возникает при одновременном действии двух основных факторов: появления на оболочке достаточной плотности положительного поверхностного заряда и наличия локальной бомбардировки этого диэлектрика электронами с энергией свыше 50÷110 кВ. В этих условиях пробой происходит в две стадии. Первая заключается в накоплении объемного отрицательного заряда на глубине пробега от внутренней поверхности диэлектрика и возникновении приповерхностных пробоев в поле этого заряда. На второй стадии происходит развитие пробоя на всю толщину диэлектрика из-за значительного усиления поля электродов и поверхностного заряда проводящим каналом пробоя.

Другим фактором, существенно влияющим на электропрочность приборов, является интенсивность автоэлектронной эмиссии из электродов. Подавление эмиссии позволяет одновременно не допускать накопления больших плотностей заряда в объеме диэлектрика, уменьшить вероятность возникновения приповерхностных и сквозных пробоев диэлектрика, уменьшить и появление ионов внутри прибора. Снизить интенсивность электронной эмиссии из электродов можно, уменьшая неоднородность поверхности - удаляя микровыступы и инородные пленки и включения. В производстве в основном добиваются чистоты обработки поверхности электродов приборов тривиальными методами за счет механической (полировкой) и гальванической обработки. Однако даже самая тщательная полировка поверхности при оставлении ее кристаллической структуры не обеспечивает высокую электропрочность. В частности на сроке службы под действием электрических полей и паров металлов из кристаллической структуры электродов наблюдается рост монокристаллов в направлении поля и, соответственно, усиление токов автоэмиссии. В связи с этим повысить надежность можно только, учитывая микроструктуру поверхности и соответственным образом добиваясь ее модификации в наноразмерах, затрудняя появление кристаллов на ней.

Третьим фактором, влияющим на надежность работы, являются свойства внешней среды, в которой эксплуатируется трубка, в частности электропрочность масла.

Поставленная техническая задача решается комплексом мер.

Во-первых, задача решается за счет того, что в электронном приборе, содержащем высоковольтные электроды - положительный (анод) и отрицательный (катод или сетку), - размещенные в диэлектрической оболочке с покрытием на внутренней поверхности, проводимость которого выше проводимости самой оболочки, в областях с высокой напряженностью поля покрытие выполнено из композиционного материала, в основе которого используется поликристаллический материал с объемной проводимостью частиц от 10-9 до 10-13 Ом-1 см-1, каждая из которых содержит на своей поверхности нанослой скрепляющего неорганического материала, например оксида кремния (SiO2).

Другим отличием является то, что высоковольтные электроды размещены в вакуумной оболочке и укреплены на изоляторах, причем указанное в первом пункте покрытие выполнено как на поверхности изоляторов, так и на внутренней поверхности вакуумной оболочки.

Третьим отличием является то, что поверхность диэлектрической оболочки, находящаяся в вакууме, покрыта слоем материала, состоящего из окислов хрома, бора или циркония в виде поликристаллической пористой массы с размерами частиц 30 нм - 30 мкм, скрепленных между собой неорганическим материалом, например оксидом кремния (SiO2) с толщиной слоя не более 100 нм.

Четвертым отличием является то, что в высоковольтном электронном приборе покрытие выполняется толщиной не менее 0,2 от длины свободного пробега электронов в материале покрытия при максимальном значении рабочего напряжения прибора.

Пятым отличием является то, что коэффициент вторичной электронной эмиссии основного материала покрытия имеет значение не более 1,5.

Шестым отличием является то, что высоковольтные электроды выполняются с модифицированной на глубину до 30 мкм поверхностью, имеющей сверхмелкокристаллическую или аморфную структуру, например, посредством обработки их сильноточным импульсным электронным или ионным пучком.

Седьмым отличием является то, что прибор помещается в герметичный сосуд, заполненный средой с большей, чем воздух при атмосферном давлении электропрочностью, например трансформаторным маслом, подвергнутым очистке и откачке в вакууме, или элегазом (SF6). Причем указанные среды заполняют сосуд под давлением выше атмосферного.

Применение в электронных приборах высокоомных полупроводящих (практически диэлектрических) покрытий оболочки и изоляторов, а также модификация приповерхностного слоя высоковольтных электродов, дает возможность создания электронного прибора с меньшими габаритами и весом за счет резкого снижения токов утечки. Тем самым, резко снижается вероятность развития пробоев диэлектрической оболочки и других изоляторов, повышается электропрочность прибора в целом. Покрытия снижают только объемную проводимость изолятора. В то же время значение поверхностной проводимости изоляторов, в отличие от прототипа, не приводит к заметному увеличению токов утечки между электродами. Практически оно остается равным проводимости непокрытой оболочки или изолятора.

(iv) Предпочтительные примеры осуществления изобретения

Существующие диэлектрические оболочки при рабочей температуре (-60÷+60°С) имеют весьма низкую удельную электропроводность (менее 10-14 Ом-1 см-1). Наиболее эффективным способом, позволяющим повысить электрическую прочность и надежность работы электронного прибора, является использование диэлектрических покрытий с удельной объемной электропроводностью выше проводимости самой оболочки, наносимых на внутреннюю поверхность оболочки в областях с высокой напряженностью поля. При этом покрытие выполняется из композиционного материала, в основе которого используется поликристаллический материал с объемной проводимостью частиц от 10-9 до 10-13 Ом-1 см-1, каждая из которых содержит на своей поверхности слой скрепляющего неорганического материала, например оксида кремния (SiO2).

При интенсивности электронной бомбардировки до десятков микроампер на см2 минимальное значение объемной проводимости частиц от 10-13 Ом-1 см-1, а максимальное - 10-9 Ом-1·см-1. Увеличение проводимости свыше 10-9 Ом-1·см-1 приводит к повышению токов утечки, разогреву оболочки, потерям мощности и развитию пробоев по поверхности.

Варианты осуществления предлагаемого изобретения поясняется чертежами 1-3.

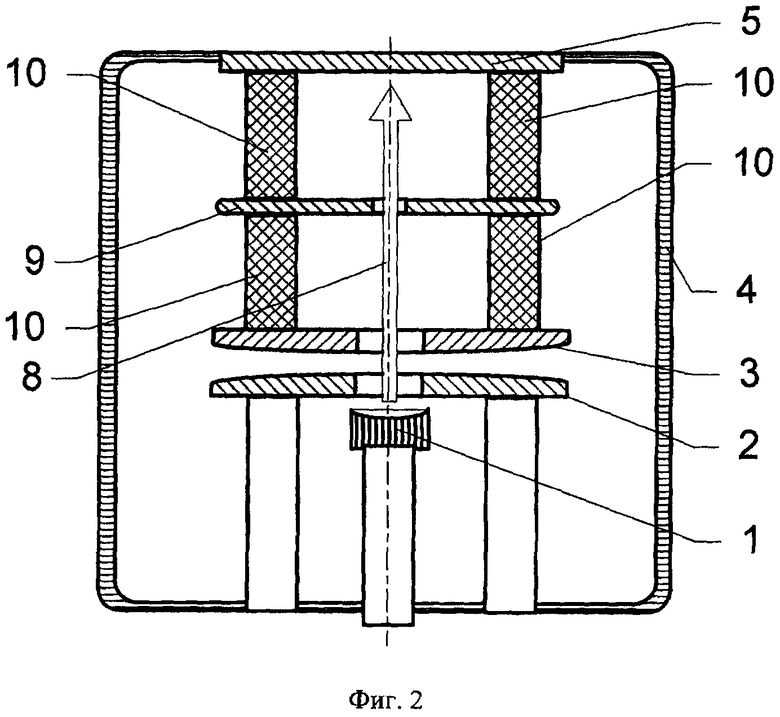

На фиг.1 показан общий вид электронного прибора, содержащего катод 1, высоковольтные электроды: управляющую сетку 2 и анод 3, керамическую или стеклянную оболочку 4 с развитой внешней поверхностью, мишень 5. На внутренней поверхности диэлектрической оболочки 4 нанесено покрытие 6 из композиционного материала, в основе которого используется поликристаллический материал с объемной проводимостью частиц от 10-11 Ом-1 см-1, каждая из которых содержит на своей поверхности нанослой скрепляющего неорганического материала. Такое покрытие обычно имеет пористость порядка от 30 до 50%. Прибор помещается в герметичный сосуд, заполненный средой (газом или жидким диэлектриком) с большей чем воздух при атмосферном давлении электропрочностью. Этой средой могут быть, например, трансформаторное масло, подвергнутое специальной обработке (очистке и откачке в вакууме) или элегаз (SF6), которые затем закачаны в сосуд под повышенным давлением.

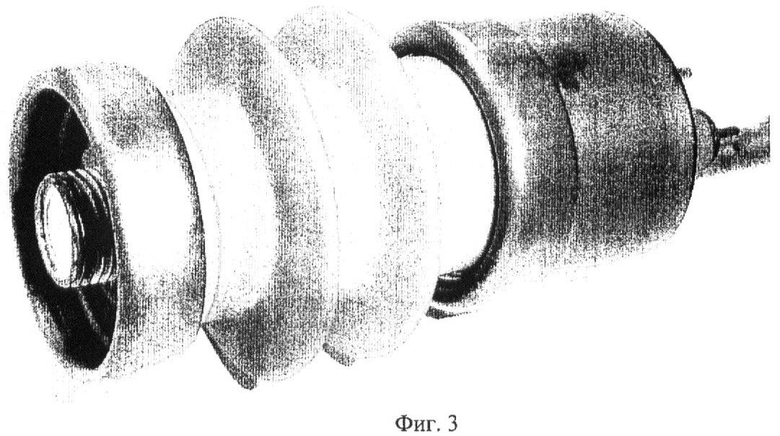

На фиг.2 показан общий вид электронного прибора, содержащего катод 1, высоковольтные электроды: управляющую сетку 2, анод 3, ускоряющий электрод 9, керамическую или стеклянную оболочку 4, мишень (коллектор) 5. На внутренней поверхности оболочки 4 и на изоляторах 10 (которые могут быть выполнены в виде монолитных цилиндрических стоек, со щелями между ними) нанесено диэлектрическое покрытие из композиционного материала, в основе которого используется поликристаллический материал с объемной проводимостью частиц от 10-11 Ом-1 см-1, каждая из которых содержит на своей поверхности нанослой скрепляющего неорганического материала.

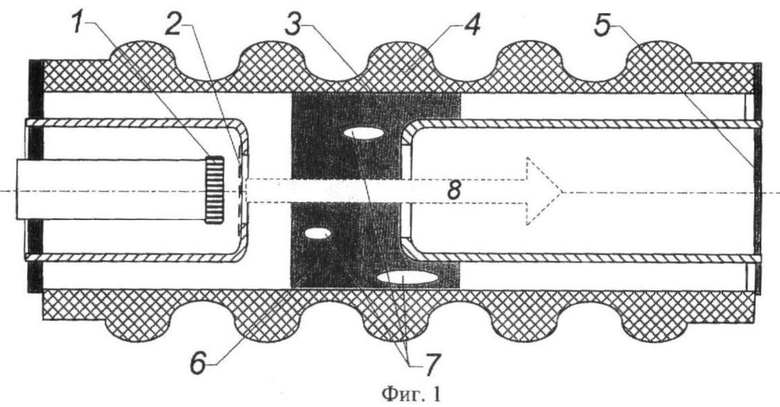

На фиг.3 приведена фотография экспериментального электронного прибора на напряжение до 200 кВ. Габаритные размеры: ⌀ max=40 мм, Н=90 мм.

Покрытия наносятся на оболочку в местах, подверженных действию высокой напряженности электрического поля и электронной бомбардировке. На фиг.1 показаны проекции 7 бомбардирующих оболочку 4 автоэлектронных пучков. Эмиссионные центры этих пучков расположены на боковой поверхности отрицательного высоковольтного электрода, которым в данном случае является сетка 2. Автоэлектроны с торцевой части сетки, а также электроны 8 с катода в основном фокусируются на мишень 5. В качестве материала покрытия можно использовать материалы с коэффициентом вторичной электронной эмиссии от 1 до 1,5, например окислы хрома, бора или циркония в виде поликристаллической массы. Толщина покрытия для обеспечения эффективной работы при использовании в качестве материала оболочки идеального диэлектрика должна соответствовать длине пробега электронов, бомбардирующих оболочку в местах, подверженных сквозным пробоям. Однако имеются факторы, на практике позволяющие уменьшить толщину слоя покрытия. Это возможно по следующей причине. В приповерхностных слоях оболочки содержится большое количество дефектов, распространяющихся на глубину до 5-20 мкм в зависимости от вида материала диэлектрика и технологии его производства. Проводимость таких слоев повышена по сравнению с основным объемом, что определяет повышенную утечку заряда и объясняет отсутствие явления сквозного пробоя при энергиях электронов менее 30-50 кэВ. При энергиях свыше этих значений наличие дефектов приповерхностных слоев оболочки позволяет выполнять более тонкие слои покрытий от 0,2 величины расчетной длины свободного пробега электронов. Так как заряд локализуется на малых участках, то его достаточно рассеять по оболочке в узкой полосе вблизи высоковольтных электродов. Важно, что при этом не происходит заметного увеличения токов утечки между электродами.

Для получения такого покрытия приготавливается суспензия добавлением оксидов металлов к спиртовому раствору кремнийорганических эфиров. В результате, используя в качестве основного материала, например кристаллы Cr2O3 в виде порошка с размером частиц от 30 нм, после нанесения на оболочку и сушки на воздухе при температуре 100°С получают покрытие в виде прочного конгломерата из бислойных частиц, основой которых являются частицы Cr2O3, покрытые и скрепленные между собой слоем SiO2 толщиной от единиц до десятков нанометров.

Диэлектрическая оболочка может быть составлена из нескольких элементов, каждый из которых имеет цилиндрическую форму.

Использование диэлектрических покрытий позволяет резко повысить электропрочность приборов, снизить их габариты и вес до значений, практически недостижимых с помощью известных конструкторских и технологических приемов.

Высоковольтные электроды предлагаемого прибора выполняются на основе технологии модификации структуры поверхности электродов из кристаллической в аморфную на глубину от 30 нм до 30 мкм посредством сверхбыстрой (длительность 5-30 мкс) термообработки ее сильноточным импульсным низкоэнергетичным электронным пучком. Несколько процессов при этом дают положительный эффект, изменяя свойства поверхности электродов. Импульсное плавление приводит к сглаживанию поверхности электродов и очистке ее от примесей и растворенных газов, позволяет существенно снизить шероховатость поверхности до высших степеней (зеркальная) и, таким образом, повысить качество обрабатываемых изделий. При обработке серией импульсов глубина очистки достигает десятков микрон, высота микрорельефа - десятки нанометров.

Высокая скорость охлаждения обрабатываемого слоя (до 107-1010 градусов Кельвина в секунду) позволяет осуществлять сверхбыстрые закалку и упрочнение поверхности материала, повысить его коррозионную стойкость, очистить от примесей. В результате высокоскоростной закалки из расплава в приповерхностном слое формируются структурно-фазовые состояния, способные обеспечить повышение эксплуатационных свойств материалов и изделий.

Модификацией поверхности высоковольтных электродов можно получить сверхмелкокристаллическую или аморфную структуру на глубину до 20 мкм. Можно также формировать поверхностные сплавы легированием поверхности либо ионной бомбардировкой, либо нанесением пленки соответствующего материала, облегчающего получение аморфного слоя. В последнем случае, например, на основу из меди наносится пленка аморфообразующего кремния, которая затем обрабатывается серией импульсов.

Такая модификация в сочетании с последующей тренировкой промежутка слаботочными импульсными разрядами позволяет существенно повысить электрическую прочность вакуумной изоляции. Например, импульсная пробивная напряженность поля возрастает в 2-3 раза, а предпробойные токи уменьшаются на 2-3 порядка величины. Достигнута импульсная электрическая прочность вакуумных промежутков для электродов из меди с кремниевым покрытием около 1 МВ/см при площади электродов 10 см2.

Предлагаемое техническое решение может быть использовано для решения практических задач, касающихся надежности не только высоковольтных электровакуумных приборов, таких как вакуумные и газонаполненные дугогасительные камеры, электронные приборы (модуляторные лампы, рентгеновские и нейтронные трубки и СВЧ-приборы), газоразрядные приборы (тиратроны и разрядники), но и более крупных объектов, использующих изоляторы в вакуумной среде, включая ускорители, ядерные реакторы, оборудование космических станций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рентгеновская трубка | 1977 |

|

SU764005A1 |

| Искровой разрядник | 2015 |

|

RU2608825C2 |

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| КОММУТИРУЮЩЕЕ СИЛЬНОТОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2638954C2 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

| Ячейка оперативной памяти | 2024 |

|

RU2826859C1 |

| ВЫСОКОВОЛЬТНЫЙ ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 2005 |

|

RU2286614C1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2012 |

|

RU2519591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО ВЫСОКОВОЛЬТНОГО ИНТЕГРАЛЬНОГО ТРАНЗИСТОРА | 2012 |

|

RU2492546C1 |

| ЭМИССИОННАЯ СВЕТОДИОДНАЯ ЯЧЕЙКА | 2014 |

|

RU2562907C1 |

Изобретение относится к области высоковольтной электровакуумной техники, в частности к рентгеновским и нейтронным трубкам, газоразрядным приборам, элементам ускорителей и другим устройствам, применяемым в промышленности, науке, оборонной технике, медицине. Техническим результатом является повышение электропрочности приборов, снижение их габаритов и веса. В высоковольтном электронном приборе, содержащем высоковольтные электроды, размещенные в диэлектрической оболочке, на внутренней поверхности оболочки в областях с высокой напряженностью поля выполнено покрытие из композиционного материала, в основе которого используется поликристаллический материал с объемной проводимостью частиц от 10-9 до 10-13 Ом-1 см-1, каждая из которых содержит на своей поверхности нанослой скрепляющего неорганического материала, высоковольтные электроды размещены в вакуумной оболочке и укреплены на изоляторах. Поверхность диэлектрической оболочки, находящаяся в вакууме, покрыта слоем материала, состоящего из окислов хрома, бора или циркония в виде поликристаллической пористой массы с размерами частиц 30 нм - 30 мкм, скрепленных между собой неорганическим материалом, например оксидом кремния (SiO2) с толщиной слоя не более 100 нм. Покрытие выполняется толщиной не менее 0,2 от длины свободного пробега электронов в материале покрытия при максимальном значении рабочего напряжения прибора. Коэффициент вторичной электронной эмиссии основного материала покрытия имеет значение не более 1,5. Высоковольтные электроды выполняются с модифицированной поверхностью, имеющей сверхмелкокристаллическую или аморфную структуру глубиной до 30 мкм, например посредством обработки их сильноточным импульсным электронным или ионным пучком. Прибор помещается в герметичный сосуд, заполненный средой с большей, чем воздух при атмосферном давлении электропрочностью, например трансформаторным маслом, подвергнутым очистке и откачке в вакууме, или элегазом (SF6). Указанные среды заполняют сосуд под давлением выше атмосферного. 6 з.п. ф-лы, 3 ил.

1. Высоковольтный электронный прибор, содержащий высоковольтные электроды, размещенные в диэлектрической оболочке с покрытием на внутренней поверхности, проводимость которого выше проводимости самой оболочки, отличающийся тем, что в областях с высокой напряженностью поля покрытие выполнено из композиционного материала, в основе которого используется поликристаллический материал с объемной проводимостью частиц от 10-9 до 10-13 Ом-1 см-1, каждая из которых содержит на своей поверхности нанослой скрепляющего неорганического материала.

2. Высоковольтный электронный прибор по п.1, отличающийся тем, что высоковольтные электроды размещены в вакуумной оболочке и укреплены на изоляторах, причем покрытие выполнено как на поверхности изоляторов, так и на внутренней поверхности вакуумной оболочки.

3. Высоковольтный электронный прибор по п.1, отличающийся тем, что поверхность диэлектрической оболочки, находящаяся в вакууме, покрыта слоем материала, состоящего из окислов хрома, бора или циркония в виде поликристаллической пористой массы с размерами частиц 30 нм - 30 мкм, скрепленных между собой неорганическим материалом, например оксидом кремния (SiO2) с толщиной слоя не более 100 нм.

4. Высоковольтный электронный прибор по п.1, отличающийся тем, что покрытие выполняется толщиной не меньшей 0,2 от длины свободного пробега электронов в материале покрытия при максимальном значении рабочего напряжения прибора.

5. Высоковольтный электронный прибор по п.1, отличающийся тем, что коэффициент вторичной электронной эмиссии основного материала покрытия имеет значение не более 1,5.

6. Высоковольтный электронный прибор по п.1, отличающийся тем, что высоковольтные электроды выполняются с модифицированной поверхностью, имеющей сверхмелкокристаллическую или аморфную структуру глубиной до 30 мкм, посредством обработки их сильноточным импульсным электронным или ионным пучком.

7. Высоковольтный электронный прибор по п.1, отличающийся тем, что прибор помещается в герметичный сосуд, заполненный средой с большей, чем воздух при атмосферном давлении электропрочностью, например трансформаторным маслом, подвергнутым очистке и откачке в вакууме, или элегазом (SF6), причем указанные среды заполняют сосуд под давлением выше атмосферного.

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА ЦИНКА | 2012 |

|

RU2516663C1 |

| Способ повышения термической прочности стеклянной оболочки электровакуумной лампы | 1957 |

|

SU121715A1 |

| ВАКУУМНАЯ ОБОЛОЧКА РЕНТГЕНОВСКОГО ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1998 |

|

RU2152100C1 |

| US 1954709 A, 10.04.1934 | |||

| US 4423351 A, 27.12.1983. | |||

Авторы

Даты

2011-05-10—Публикация

2010-01-28—Подача