(i) Область техники

Изобретение относится к электронной технике, а более конкретно к управляемым мощным газоразрядным приборам, в частности тиратронам с ненакаливаемым катодом или "псевдоискровым" коммутаторам (pseudospark switch), предназначенным для быстрой коммутации сильноточных высоковольтных цепей различных импульсных устройств.

(ii) Предшествующий уровень техники

Основными элементами управляемого коммутирующего прибора являются: электродная система, составляющая рабочий разрядный промежуток, высоковольтные изоляторы и узел управления (поджига разряда). Узел управления - наиболее критичный элемент прибора и от него в большой степени зависит срок службы, надежность и временные характеристики прибора. Управление прибором может осуществляться различными способами, включая поджиг с накаленного катода и импульсом лазера, однако наибольшее распространение получили: запуск на основе разряда по поверхности диэлектрика, разряда на полупроводниковом элементе и устройство на основе вспомогательного тлеющего разряда.

При эксплуатации коммутатора требуется как максимально быстрое развитие тока в анодной цепи с малой и стабильной задержкой при подаче на узел управления поджигающего импульса с минимально возможной энергией, так и достаточно большой диапазон рабочих давлений в приборе, обеспечивающий длительную работу прибора в условиях поглощения газа в разряде и изменения температуры электродов. Эти параметры сильно зависят от способа поджига и конструкции узла поджига - пускового электрода.

Для нормального функционирования коммутатора необходимо чтобы, во-первых, узел поджига обеспечивал стабильное и малое (менее 1 мкс) время запаздывания и, во-вторых, срок службы его должен быть заметно больше срока службы основных электродов прибора.

Известен управляемый газоразрядный прибор - псевдоискровой коммутатор (заявка ЕВП N 0433480, кл. Н01Т 2/02, опубл. 26.06.91 г., а также патент США "Gas-electronic switch (pseudospark switch)" №5,091,819, Feb. 25, 1992, J. Christiansen et al.), содержащий анод и катод с центральными отверстиями, соединяющими полости в этих электродах с основным разрядным промежутком и с пусковым электродом. Пусковой электрод с расположенным близ него катодом служит устройством, поджигающим разряд между основными электродами коммутатора. Управление основным разрядным промежутком осуществляется за счет инжекции через отверстия в катоде плазмы из пускового электрода при подаче на него напряжения поджига.

Известная конструкция не обеспечивает достаточную величину диапазона рабочих давлений наполняющего газа, имеет сложную схему управления и низкую электропрочность, связанную с присутствием вблизи отверстия катода заряженных частиц, возникающих в подготовительном разряде, большой временной разброс (временная нестабильность фронта, джиттер), большое время запаздывания импульсов и не эффективна при коммутации энергий свыше 500 Дж на рабочих частотах менее 100-200 Гц.

Другая конструкция узла поджига псевдоискрового коммутатора исследована авторами М.Iberler, R.Bischoff, К.Frank, I.Petzenhauser, A.Rainer, J.Urban, "Fundamental Investigation in Two Flashover-Based Trigger Methods for Low-Pressure Gas Discharge Switches", IEEE Trans. Plasma Sci., vol.32, no.1, p.208-213, 2004. В ней использован диск из диэлектрика (ε=2400) диаметром 15 мм и толщиной 0,8 мм. С одной стороны он металлизирован для обеспечения контакта с металлической подложкой, а с другой стороны диэлектрический диск контактирует с полым электродом, обеспечивающим с ним гребенчатый контакт.

Диэлектрический поджигатель в начале работы обеспечивает большую плотность эмитируемого заряда, малое время запаздывания. Однако в реальных условиях из-за того, что в данном устройстве используется эффект пробоя по поверхности твердого диэлектрика, после неизбежного напыления на поверхность из разряда материала электродов эмитируемый заряд уменьшается, а временные характеристики такого коммутатора становятся весьма нестабильными, при этом срок службы прибора ограничивается выходом из строя узла поджига.

В режимах с низкой рабочей частотой и большим коммутируемым в импульсе зарядом наиболее выгодно использование в устройстве поджига полупроводящего материала. Имея относительно низкое удельное сопротивление, этот материал менее сравнительно с диэлектрическим материалом подвержен изменению своих характеристик в условиях напыления проводящих пленок при работе прибора. Кроме того, в данном устройстве ток на начальном этапе инициирования разряда проходит по объему поджигателя, поэтому свойства поверхности в меньшей степени, чем у твердого диэлектрика, влияют на характеристики в течение срока службы. Инициирование пробоя между электродами, контактирующими с полупроводником, не требует и большой напряженности поля, как в случае пробоя по диэлектрику, что способствует сохранению работоспособности этого устройства длительное время, даже после значительной степени эрозии его электродов.

Наиболее близким техническим решением к предлагаемому изобретению является Управляемый Газоразрядный Прибор (Бочков В.Д., Зайдман С.Ш. и Восьмерик Ю.М. Патент РФ № 1807798, H01J 17/44, 01.10.90. Опубл. БИ № 26 20.09.1997), содержащий анод, полый катод с обращенным к аноду основанием, в котором выполнены отверстия, и полый пусковой электрод с полупроводниковым поджигателем, расположенный в полости катода, при этом в рабочей области поджига на полупроводниковом поджигателе установлен контактный элемент, снабженный множественными выступами, механически контактирующими с поверхностью поджигателя, и гальванически соединенный с пусковым электродом.

В этом коммутаторе с низким давлением балластного газа использовано устройство поджига на основе полупроводящего материала с контактным элементом, соединенным с пусковым электродом. Контактный элемент в ГРП выполнен в виде петли из тугоплавкой упругой проволоки, обмотанной медной проволокой. Витки медной проволоки образуют ребристую поверхность в виде множества выступов, обеспечивающих многоточечную контактную систему.

Недостатком такой конструкции является выполнение ее только с одним контактным элементом (КЭ), имеющим множественные выступы, что снижает ресурс и требует соблюдения полярности напряжения поджига. Другим недостатком является недостаточно высокая стабильность временных параметров, а также относительно высокие импульсные токи, необходимые для запуска прибора, так как даже малая площадь касания в случае линейной вольтамперной характеристики поджигателя обеспечивает слишком малые переходные сопротивления. Необходимость увеличивать мощность поджига приводит к повышению потерь на поджигателе, снижению значений рабочих температур, частоты и сроков службы прибора.

(iii) Раскрытие изобретения

Задачей изобретения является создание газоразрядного прибора с ненакаливаемым катодом с высокой электрической прочностью и долговечностью, уменьшенной энергией управления и малым временным разбросом (запаздыванием) коммутируемых импульсов тока, во всем диапазоне значений рабочих напряжений, а также с увеличенной рабочей частотой и большим температурным рабочим диапазоном, технологически простой конструкцией.

Это достигается тем, что в управляемом газоразрядном приборе с ненакаливаемым катодом, содержащим анод, отделенный от анода основным разрядным промежутком полый катод с обращенным к аноду основанием, в котором выполнены отверстия, сообщающие основной разрядный промежуток с расположенным в полости катода пусковым электродом, внутри которого находится выполненный из полупроводящего материала поджигатель, поджигатель выполнен из поликристаллического материала на основе полупроводника с шириной запрещенной зоны превышающей 1,5 эВ, прибор содержит по крайней мере два контактных электрода, контактирующих с поджигателем, при этом, по крайней мере, один контактный электрод соединен с пусковым электродом, а другой изолирован от пускового электрода и соединен с катодом, а максимальная ширина контактного электрода в поперечном сечении через точку контакта с поджигателем превышает значение среднего шага выступов на поверхности поджигателя не более чем в 100 раз.

Другим отличием является то, что поджигатель выполнен из поликристаллического материала на основе полупроводника с нелинейной вольтамперной характеристикой с пороговым напряжением не более 5 кВ.

Следующим отличием является то, что поликристаллический материал поджигателя состоит из зерен основного полупроводящего материала с промежутками между ними, заполненными полупроводящей или диэлектрической связкой.

Четвертым отличием является и то, что расстояние между контактными электродами составляет 1-5 мм, места контакта с поджигателем расположены на верхней части поджигателя таким образом, что обеспечивается прямая видимость их в направлении основания катода, а для устранения пробоя в других направлениях поджигатель помещен в фокусирующий экран.

Пятым отличием является и то, что один из КЭ, а именно, соединенный с катодом, размещен внутри тела поджигателя.

Шестым отличием является то, что в полости катода между основанием катода и пусковым электродом помещен экран, электрически соединенный с катодом и исключающий прямую видимость поджигателя со стороны анода через отверстия в основании катода.

Седьмым отличием является то, что поджигатель выполнен в виде полупроводниковых композиций методами керамической технологии с пористостью не более 40% из порошков одного или нескольких полупроводниковых и диэлектрических материалов.

Восьмым отличием является то, что контактные электроды подключены к схеме управления через активные или индуктивные резистивные элементы.

Девятым отличием является использование в качестве пускового электрода одного из контактных электродов.

(iv) Предпочтительные примеры осуществления изобретения

Возможные варианты осуществления предлагаемого изобретения поясняется чертежами.

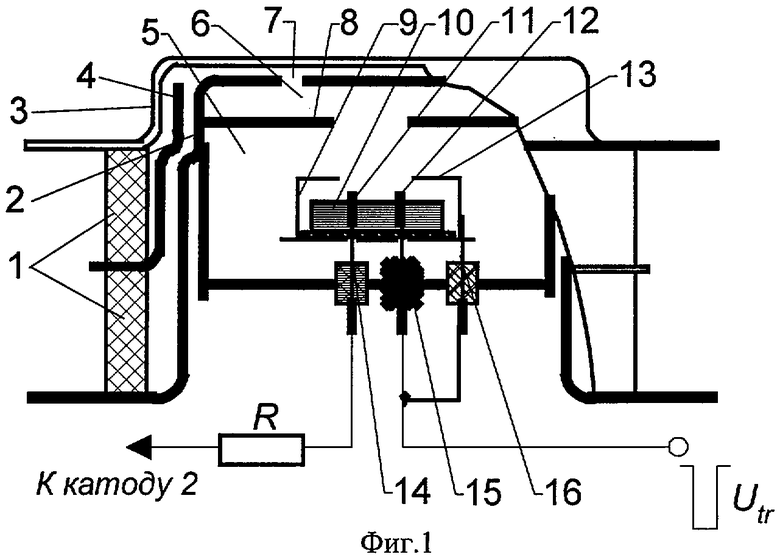

На фиг.1 показана конструкция управляемого газоразрядного прибора, общий вид.

На фиг.2 показана конструкция узла поджига.

На фиг.3 показано направление напыления материала катода на узел поджига.

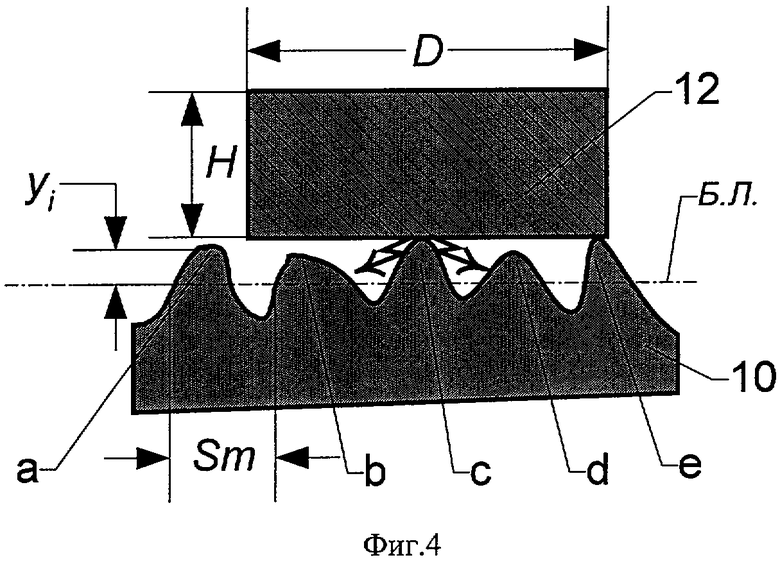

На фиг.4 показано место контакта поджигателя с контактным электродом.

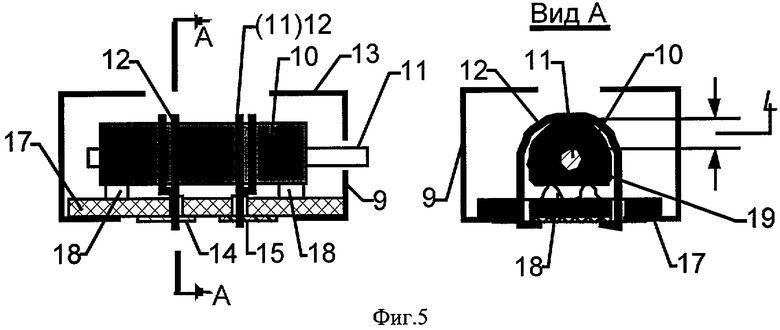

На фиг.5 показана конструкция узла поджига с внутренним контактным электродом.

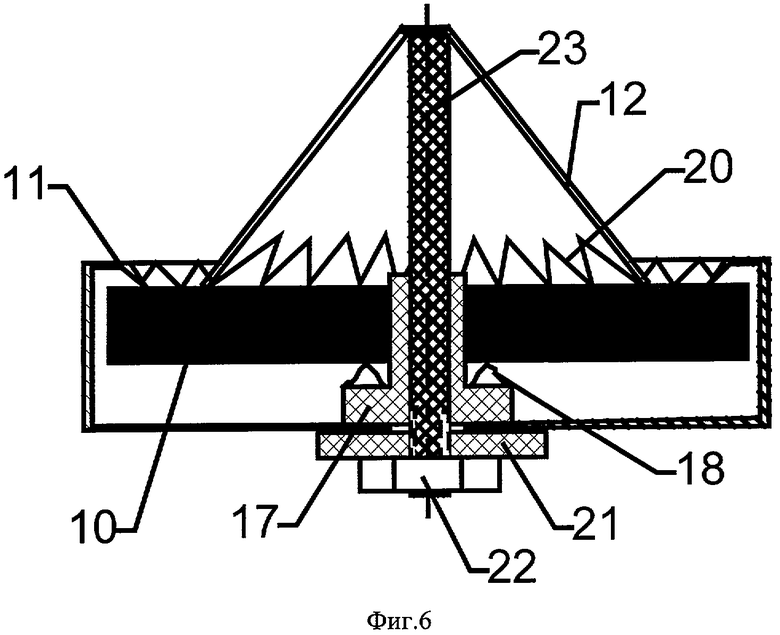

На фиг.6 показана конструкция узла поджига с конусным контактным электродом.

Управляемый газоразрядный прибор содержит корпус, выполненный из керамических высоковольтных изоляторов 1, в который помещена электродная система - полый катод 2 и анод 3, разделенные основным разрядным промежутком с экраном 4, служащим для снижения напыления материала электродов на изоляторы 1.

Основной разрядный промежуток сообщается с катодной полостью 5 через отверстия 7 в обращенном к аноду основании катода и пространство инжекции 6. В катодной полости располагается полый пусковой электрод 9 с расположенным внутри него поджигателем 10. Пусковой электрод 9, поджигатель 10, контактные электроды 11 и 12 и фокусирующий экран 13 составляют узел поджига. В качестве пускового электрода может быть использован один из контактных электродов, однако при этом временные характеристики коммутатора, а именно джиттер и время запаздывания ухудшаются. Для защиты поджигателя от напыления материала электродов из основного разрядного промежутка между основанием катода 2 и узлом поджига установлен экран 8, перекрывающий поток паров металла (фиг.3) из отверстий 7 катода в направлении на места контакта электродов 11 и 12. Выводы 14 и 15 контактных электродов 11 и 12, а также вывод 16 пускового электрода, соединенного с фокусирующим экраном 13, подключаются к внешней схеме управления.

Контактные электроды могут иметь несколько вариантов исполнения. Так, на фиг.1 и 2 показана конструкция контактных электродов в виде сдвоенных проволочных держателей, обеспечивающих жестко фиксированное положение поджигателя. На фиг.6 показан узел поджига с конусным контактным электродом 12, у которого контактная часть выполнена из периодической системы зубьев 20, образующих систему контактов с поверхностью дискового поджигателя 10. Такая же зубчатая система контактов использована на контактном электроде 11. Оба контактных электрода 11 и 12 притянуты через керамическую шайбу 21 гайкой 22 к поджигателю через шпильку 23 и пружину 18. С целью уменьшения габаритов узла поджига электрод 11 может иметь упрощенную конструкцию - выполнен в виде плоской шайбы, прижатой через керамику 17 к противоположной электроду 12 стороне поджигателя, а между контактным электродом 11 и поджигателем использована прослойка из графита, как и в случае фиг.5. Расстояние между контактными электродами 11 и 12 устанавливается L=1-5 мм (фиг.2).

Поджигатель 10 опирается на керамический изолятор 17 через плоские пружины 18. Для стабильности временных характеристик коммутатора необходимо, чтобы место контакта с электродами 11 и 12 размещалось на верхней части поджигателя, ближе к пространству инжекции, как показано на фиг.2 (точка К), в пределах прямой видимости от основания катода (между лучами «пары» на фиг.3).

Поджигатель 10 (фиг.2) выполнен из поликристаллического материала на основе полупроводника с энергией запрещенной зоны превышающей 2 эВ. Такая величина запрещенной зоны характерна для высокотемпературных полупроводников типа карбид кремния, нитрид бора и др. За счет поликристаллической структуры поджигатель имеет шероховатую поверхность с множеством выступов с и е (фиг.4). Выступы имеют относительно малый усредненный шаг Sm и отклонение профиля по высоте yi от базовой линии. Величина D/Sm является критерием прозрачности контакта, где D - ширина контактного электрода в поперечном сечении в точке контакта с поджигателем, т.е. размер параллельный базовой линии (Б.Л.) поджигателя. Контактный электрод прижат к поверхности поджигателя и имеет электрический контакт с ним через выступы с и е, которые образуют с контактными электродами 11 и 12 некоторое количество точек контакта каждый со своим переходным сопротивлением. В принципе поджиг разряда может осуществляться и на гладкой поверхности, однако, наличие выступов на поверхности поджигателя и контактных электродах улучшают характеристики коммутатора. Электроды в зависимости от значения характеристического напряжения материала поджигателя могут располагаться на расстоянии друг от друга 1-5 мм. При этом указанная ширина контактного электрода не должна превышать значение среднего шага выступов на поверхности поджигателя более чем в 100 раз (D/Sm<100). Большие предельные значения допустимы для контактных электродов круглого сечения или ножевого типа, меньшие - для прямоугольного.

Поджигатель может быть иметь нелинейную характеристику.

Нелинейная ВАХ поджигателя обеспечивается при выполнении его из конгломерата кристаллов полупроводниковых соединений, например карбидов кремния (могут также использоваться карбиды бора, нитриды бора, алюминия, окись цинка и пр. высокотемпературные полупроводники). Однако такие, даже спеченные при высоких температурах конгломераты являются нестабильными, боятся тряски, ударов, легко изменяют свои характеристики. Поэтому зерна полупроводниковых соединений надо скреплять связующим веществом. В этом случае материал поджигателя выполняется в виде полупроводниковых композиций методами керамической технологии - порошка основного полупроводящего материала, с промежутками между ними, заполненными полупроводящей или диэлектрической связкой (например, силикатов натрия). При этом материалы для упрощения схем поджига подбираются таким образом, что пороговое (характеристическое) напряжение не превышает 5 кВ.

Узел поджига может быть выполнен с внутренним контактным электродом 11 (фиг.5), расположенным на расстоянии L от точки контакта К КЭ 12 с поджигателем. Причем в этом случае расстояние L отсчитывается не по поверхности как на фиг.2, а по объему поджигателя. Отличие здесь также и в том, что между электродом 12 и внутренней поверхностью поджигателя использована прослойка 19 из графита, снижающая переходное сопротивление внутреннего контакта. Это делается для того, чтобы искрение происходило только на внешней поверхности поджигателя. Введение внутреннего контактного электрода позволяет в принципе увеличить количество контактов на поверхности (например, запараллелить внешние КЭ 12), располагать их по всей длине поджигателя, что повышает срок службы узла поджига.

Необходимо отметить, что дальнейшее увеличение количества контактных электродов (свыше 4-5) не повышает эффективности узла поджига, т.к. для конструкции фиг.1 это ведет к усилению экранировки контактных поверхностей, а для конструкции фиг.5 ведет к повышению проходной емкости узла, шунтирующей цепь поджига.

Прибор наполняется водородом или дейтерием при давлении 0,1-0,6 мм рт.ст. для обеспечения высоких пробивных напряжений на левой ветви кривой Пашена.

При работе один из контактных электродов соединяется с катодом (непосредственно либо для снижения времени развития разряда через резистор 10-100 Ом или индуктивность не более 1 мкГн), а другой - со схемой управления. При подаче на этот электрод напряжения отрицательной, относительно катода полярности, со значением выше порогового (или характеристического напряжения, принятого для описания полупроводникового материала варисторного типа), сопротивление поджигателя резко падает и при этом основная часть энергии выделяется в одной из точек контакта в виде искры. При достаточной энергии поджига и достаточно высокой плотности эмиссии заряженных частиц плазма искры инициирует развитие разряда, перекрывающего газовый промежуток между электродами 11 или 12 (тем, который имеет отрицательный потенциал), который затем за счет возникающей разности потенциалов перебрасывается на основание катода 2 (фиг.1). Резистор в цепи между катодом и контактным электродом способствует ускорению этого процесса за счет того, что при прохождении тока поджига потенциал контактного электрода, резко снижаясь, становится меньше, чем катодный, что приводит к ускорению перебрасывания разряда на катод (в пространство инжекции). Испытания показали, что такое включение дает возможность достижения токов 120 кА за 50 нс, т.е. скорости коммутации более 2·1012 А/сек. Пусковой электрод 9 (фиг.2), имеющий верхний экран 13 с отверстием, способствует фокусировке плазменного пучка в направлении пространства инжекции 6 (фиг.1), стабилизирует его положения по оси прибора, что обеспечивает малый джиттер и время запаздывания. Электроны из плазменного пучка через катодные отверстия 7 инжектируются в промежуток между катодом 2 и анодом 3 прибора, поджигая основной разряд.

Должно выполняться условие максимальной прозрачности места контакта электродов с поджигателем для электрического поля основания катода. На фиг.4 показано, что при контакте контактного электрода 12 с поджигателем 10 в средней части электрода (выступ с), со значением D/Sm>3 (Sm - средний шаг выступов на поверхности поджигателя) затрудняется выход заряженных частиц из плазмы искры в полость пускового электрода и в пространство инжекции по сравнению с местом контакта на краю электрода. В реальных условиях на инжекцию плазмы существенно влияет энергия, выделяемая при микровзрыве (искре). При этом за счет резкого повышения давления в искре плазма может с большой скоростью выбрасываться из узкой щели между контактным электродом и поджигателем, что несколько снижает эффект экранировки. Это дает возможность на практике существенно увеличить значение D/Sm, что важно для упрощения технологии изготовления узла поджига.

Необходимо отметить, что указанные значения D/Sm выбраны из экспериментальных данных, причем большие значения относятся к случаю более высокой степени обработки (низкой шероховатости) поверхности, например при шлифованной до Ra=1,6 мкм (среднеарифметического отклонения профиля yi по ГОСТ 25142-82). Однако использование материала с малой шероховатостью (при Sm менее 1,6 мкм, получаемой, например, за счет полировки) нецелесообразно с одной стороны, экономически, а с другой - в связи с необходимостью для обеспечения прозрачности контакта (значений D/Sm<100) уменьшать размер D контактного электрода, что приводит к уменьшению массы электрода и более быстрому выходу устройства из строя за счет эрозии в процессе срока службы. При значении D/Sm более 100 в начале срока службы работа устройства может быть стабильной (без пропусков зажигания основного разряда), но по мере выработки контактных электродов и поджигателя места контактов переходят вглубь, к центру электродов. В этом случае после появления искры, т.е при формально нормальном срабатывании поджигателя, вследствие затруднения выхода плазмы с места контакта в пространство пускового электрода резко снижается надежность - возникают пропуски зажигания по аноду коммутатора. Оптимальным соотношением размеров контактных электродов круглого сечения (D/H=1 в диапазоне D от 1 до 2 мм) и значения шероховатости поджигателя является D/Sm=10-40.

Расстояние между контактными электродами 11 и 12 имеет решающее значение для обеспечения надежного поджига. Выбор его в диапазоне 1-5 мм объясняется следующими факторами. Эффективность узла поджига максимальна при условии выделения большей части энергии импульса поджига в точках контакта, причем идеально - в одной точке. При расстоянии более 5 мм увеличиваются потери энергии в теле полупроводникового поджигателя, что требует увеличения мощности источника поджигающих импульсов и т.о. снижает эффективность устройства. Особенно это важно для поджигателей с высокими значениями сопротивления, в частности с нелинейной ВАХ. С другой стороны, из-за того, что подпружиненная конструкция не строго жесткая, а имеет некоторую степень свободы, расстояния меньше 1 мм в условиях работы прибора (изменение температур, вибрации, эрозия КЭ и пр.) трудно обеспечить технологически и на сроке службы возможны короткие замыкания контактных электродов. В процессе работы постепенно материал поджигателя 10 и электродов 11 и 12 (фиг.3) в местах контакта испаряется, однако за счет упругих свойств пружины 18 постоянство их контакта сохраняется длительное время. Так как эрозии в процессе работы больше подвергается электрод, имеющий отрицательный потенциал, то срок службы коммутатора можно продлить, изменив полярность электродов поджига.

Поджиг по аноду может осуществляться в двух режимах: искрой, возникающей в месте контакта поджигателя 10 с электродами 11 или 12, и дуговым разрядом, развившимся вначале между электродами 11 и 12 и затем между одним из электродов 11 (12), имевшим отрицательную полярность, и основанием катода 2 (фиг.1). Первый способ требует мало энергии, но отличается большой нестабильностью (джиттер свыше 1 мкс) времени запаздывания от импульса к импульсу и на сроке службы. Дуговой же разряд позволяет получить более стабильные параметры коммутатора в течение всего срока службы, при этом напряжение поджига должно быть не менее 2,0 кВ, а ток - не менее 10 А при крутизне приложения импульса поджига более 5 кВ/мкс.

В отличие от известных конструкций использование высокоомного полупроводникового поджигателя, а тем более имеющего нелинейную вольтамперную характеристику (ВАХ), позволяет упростить конструкцию, отказавшись от использования искусственного многоточечного контакта, применив простые гладкие контактные электроды 11 и 12. Такая конструкция обеспечивает характеристики коммутатора, по крайней мере, не хуже, чем у известных, при более высоких частотных свойствах и существенно более высокой рабочей температуре. Однако за счет использования дополнительного элемента, а именно развития поверхности контактных электродов в виде периодической структуры с макровыступами (см., например, фиг.6) снижается энергия поджига, увеличивается запас электродного материала при одновременном увеличении прозрачности контакта (ослаблении его экранировки электродами 11 и 12).

В полупроводящим поджигателе с линейной ВАХ ток проводится по всему объему, поэтому для обеспечения достаточной мощности искры, инициирующей процесс поджига разряда, поджигатель должен иметь относительно малое сопротивление (от десятков Ом до нескольких кОм). При нормальных температурах такой элемент требует ток поджига более 80 А, а при повышенных же рабочих температурах (более 150°С) из-за существенного снижения сопротивления поджигателя стабильная работа прибора обеспечивается только при токах поджига свыше 150 А. Поэтому для таких условий более эффективен поджигатель с нелинейной ВАХ.

Использование в качестве поджигателя поликристаллического материала на основе широкозонного полупроводника с шириной запрещенной зоны более 1,5 эВ, имеющего удельное сопротивление более 10 кОм/см, а тем более материала с нелинейной ВАХ, обеспечивает улучшение несколько важных параметров прибора:

- резкий рост тока происходит только в одной или максимум нескольких точках касания электродов с поверхностью поджигателя, так как после этого другие точки касания оказываются под напряжением меньше характеристического, что, сохраняя высокую плотность выделения энергии в контакте, позволяет существенно снизить мощность источника управления;

- нелинейная (варисторная) вольтамперная характеристика обеспечивает обострение фронта импульса тока поджига, более рациональное использование энергии и снижение времени запаздывания и джиттера;

- широкозонный полупроводник обеспечивает в силу меньшей зависимости от температуры работоспособность при существенно более высоких температурах рабочей среды (до 500°С и более) и больших частотах следования импульсов;

- поджигатель, выполненный из основного материала с наполнителем, обладает высокой механической прочностью, имеет пористость менее 40%, что облегчает технологический процесс откачки коммутатора.

Поджигатель с нелинейной ВАХ по сравнению с поджигателем с линейной ВАХ может работать при значительно большем начальном сопротивлении, которое при напряжениях менее характеристического обычно составляет от нескольких кОм до десятков МОм. Коммутатор с данным устройством поджига испытывался в режиме - анодное напряжение от 1 до 50 кВ, импульсных токах до 200 кА, коммутируемом заряде до десятков кулон. При этом обеспечивается время запаздывания 0,1-0,3 мкс, джиттер менее 5 нс, срок службы поджигателя около 50-100 млн. срабатываний. Энергия поджига коммутатора заявляемой конструкции в несколько раз уменьшается относительно поджигателя с линейной ВАХ, при этом амплитуда напряжения запускающего импульса может быть снижена до 0,5-1 кВ, а амплитуда тока - до 10-20 А. Данный поджигатель эффективно работает в широком диапазоне температур (от -60 до +500°С), обеспечивая стабильные временные параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОММУТИРУЮЩЕЕ СИЛЬНОТОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2638954C2 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2012 |

|

RU2519591C2 |

| Искровой разрядник | 2015 |

|

RU2608825C2 |

| Газоразрядный прибор на основе полого катода для генерации мощных ВЧ-импульсов | 2020 |

|

RU2736772C1 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОННЫЙ ПРИБОР | 2010 |

|

RU2418339C1 |

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2003 |

|

RU2243612C1 |

| ПСЕВДОИСКРОВОЙ РАЗРЯДНИК | 1995 |

|

RU2082253C1 |

| Газоразрядный коммутатор | 1979 |

|

SU811360A1 |

| ГАЗОРАЗРЯДНЫЙ КОММУТИРУЮЩИЙ ПРИБОР | 2011 |

|

RU2476950C1 |

Изобретение относится к управляемым мощным газоразрядным приборам с ненакаливаемым катодом или «псевдоискровым» коммутаторам, предназначенным для быстрой коммутации сильноточных высоковольтных цепей, которые могут быть использованы в различных импульсных устройствах. Управляемый газоразрядный прибор содержит анод, отделенный от анода основным разрядным промежутком полый катод, с обращенным к аноду основанием, в котором выполнены отверстия, сообщающие основной разрядный промежуток с расположенным в полости катода пусковым электродом, внутри которого находится выполненный из полупроводящего материала поджигатель. Поджигатель выполнен из поликристаллического материала на основе полупроводника с шириной запрещенной зоны превышающей 1,5 эВ. В устройстве используется не менее двух контактных электродов, контактирующих с поджигателем, при этом по крайней мере один контактный электрод соединен с пусковым электродом, а другой изолирован от пускового электрода и соединен с катодом, а максимальная ширина контактного электрода в поперечном сечении через точку контакта с поджигателем не превышает более чем в 100 раз значение среднего шага неровностей на поверхности поджигателя. 8 з.п. ф-лы, 6 ил.

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2003 |

|

RU2243612C1 |

| РАЗРЯДНИК | 2001 |

|

RU2227951C2 |

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 0 |

|

SU329615A1 |

| DE 4306038 А1, 08.09.1994 | |||

| US 5159243 А, 27.10.1992 | |||

| Породоразрушающая вставка | 1968 |

|

SU473813A1 |

Авторы

Даты

2007-05-27—Публикация

2005-06-02—Подача