Изобретение относится к устройствам беспламенного сжигания топлив и может быть использовано для нагрева флюидов в различных отраслях промышленности.

Известна установка для сжигания топлива и нагрева технологических сред [RU 2444678, МПК F23C 9/00, F23H 8/00, опубл. 10.03.2012 г.], содержащая горелку, в том числе беспламенного типа, два последовательно установленных нагревателя технологических сред дымовыми газами, воздухонагреватель, охладитель дымовых газов с сепаратором водного конденсата, вентилятор, дымосос и дымовую трубу.

Основным недостатком известной установки является наличие системы рециркуляции части охлажденных дымовых газов, что приводит к увеличению объемного расхода дымовых газов и соответствующему увеличению металлоемкости оборудования, а также к повышенным затратам электроэнергии на охлаждение и циркуляцию дымовых газов.

Наиболее близким к предлагаемому устройству является устройство для осуществления способа сжигания топлив и нагрева технологических сред [RU 2544692, опубл. 20.03.2015 г., МПК F23C 99/00], состоящее по меньшей мере из двух секций, включающих узел смешения, узел каталитического окисления и теплообменник нагрева технологической среды, воздухонагревателя, дымососа, дымовой трубы, а также линий подвода воздуха и топлива, линий ввода/вывода нагреваемой технологической среды, внутриустановочных линий подачи технологических потоков. Свободное пространство линий и узлов устройства может быть заполнено пламегасящей насадкой. В каждой секции узел каталитического окисления и теплообменник нагрева технологической среды могут быть пространственно совмещены, при этом катализатор может быть размещен в свободном пространстве аппарата и/или между теплообменными поверхностями.

Недостатками данного устройства является сложность и высокая металлоемкость из-за необходимости установки нескольких теплообменников нагрева технологической среды и узлов смешения, а также воздухонагревателя для всего количества воздуха перед смешением с топливом.

Задача изобретения - упрощение устройства и снижение металлоемкости.

Техническим результатом является упрощение устройства и снижение металлоемкости за счет его оснащения по меньшей мере двумя каталитическими секциями и теплообменником "продукты окисления/воздух в первую каталитическую секцию".

Указанный технический результат достигается тем, что в предлагаемом устройстве, включающем по меньшей мере два узла каталитического окисления, теплообменник нагрева технологической среды и воздухонагреватель, особенностью является то, что в качестве узлов каталитического окисления установлены каталитические секции с линиями подачи топлива, перед которыми размещены линии подачи воздуха, в качестве воздухонагревателя установлен теплообменник "продукты окисления/воздух в первую каталитическую секцию", после которого расположен теплообменник нагрева технологической среды, кроме того, на линии подачи воздуха в первую каталитическую секцию установлен пусковой подогреватель.

В каталитических секциях может быть использован гранулированный или блочно-сотовый катализатор, в качестве остальных элементов генератора могут быть использованы любые устройства соответствующего назначения, известные из уровня техники.

Установка нескольких каталитических секций позволяет нагревать в воздухонагревателе только ту часть воздуха, которая направляется с первую каталитическую секцию, нагрев остального воздуха осуществляется прямым смешением с продуктами окисления предыдущей секции и не требует наличия теплообменных поверхностей, что снижает металлоемкость устройства. При этом площадь теплообменных поверхностей уменьшается более, чем в 2n раза, где n - количество каталитических секций.

Расположение после теплообменника "продукты окисления/воздух в первую каталитическую секцию" только одного теплообменника нагрева технологической среды взамен нескольких упрощает конструкцию устройства.

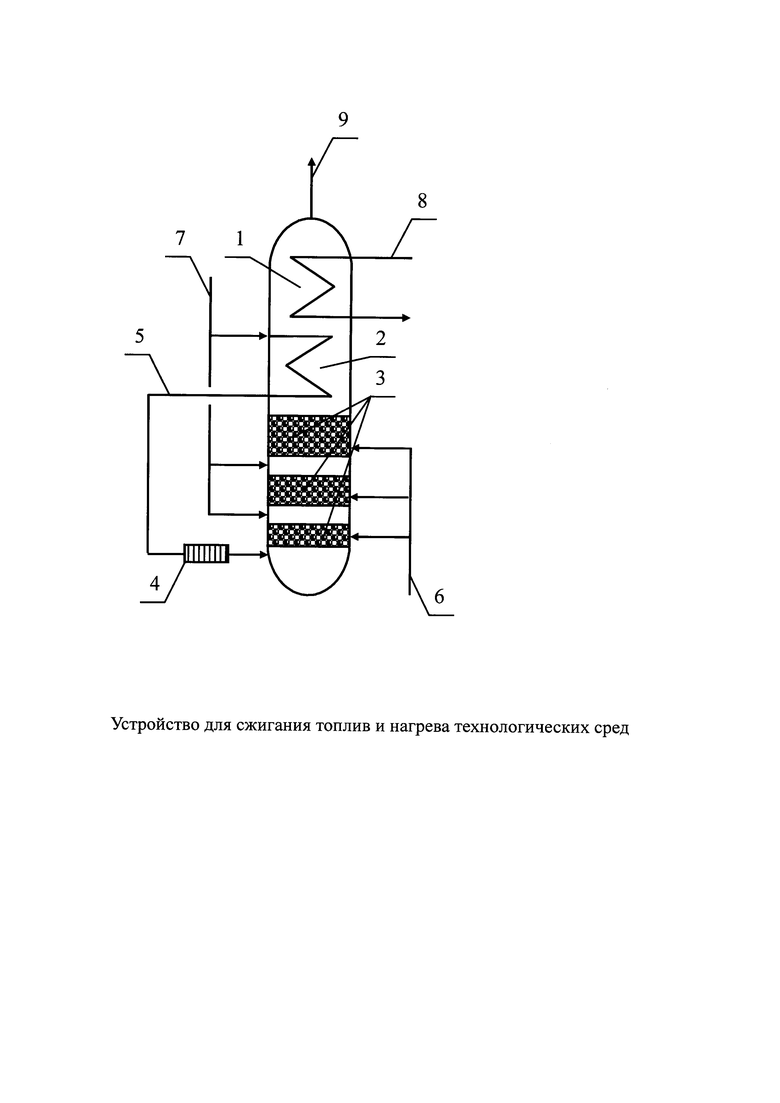

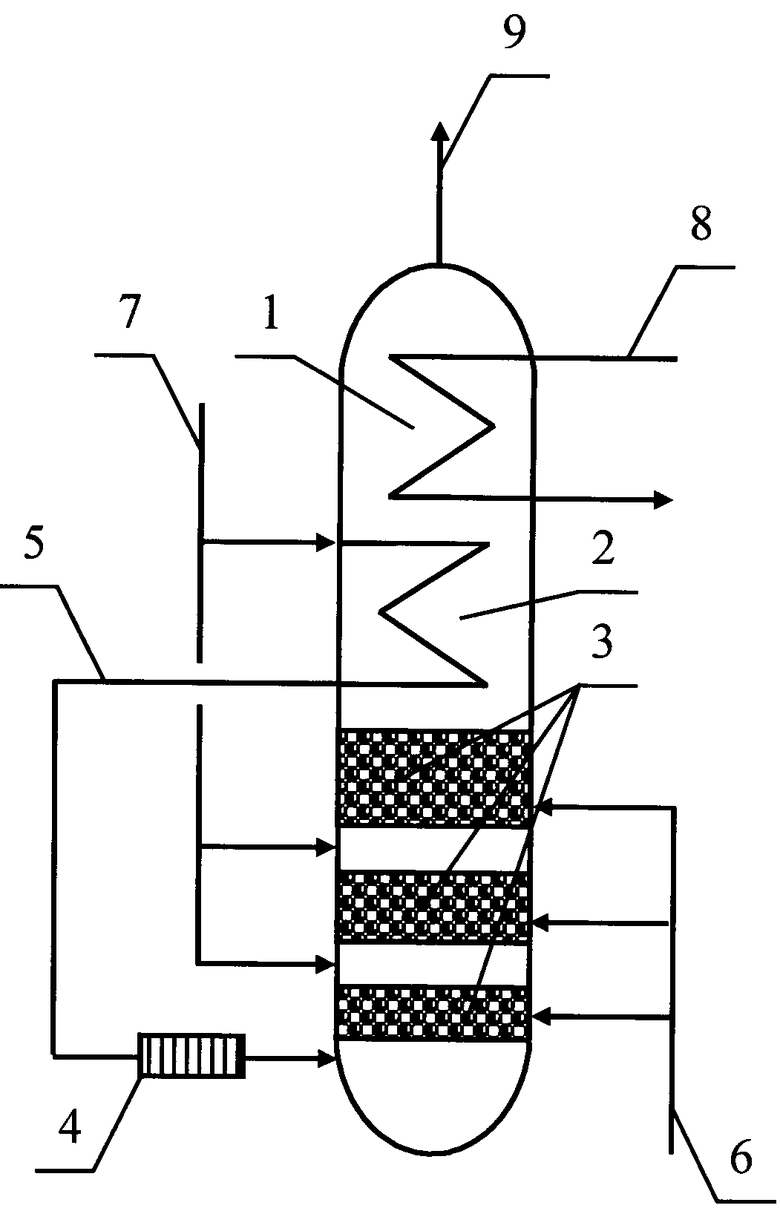

Предлагаемое устройство для сжигания топлив и нагрева технологических сред включает теплообменник нагрева технологической среды 1, теплообменник "продукты окисления/воздух в первую каталитическую секцию" 2, несколько каталитических секций 3 (условно показано три секции) и пусковой подогреватель 4.

При работе устройства часть воздуха, подаваемого по линии 5, нагревают продуктами окисления в теплообменнике 2 до нижнего температурного предела работы катализатора (например, 400°С при использовании природного газа в качестве топлива) и по линии 5 подают в первую каталитическую секцию 3, в которую из линии 6 подают топливо в количестве, обеспечивающем температуру продуктов окисления после нее ниже верхнего температурного предела работы катализатора (например, 800°С). Затем продукты окисления смешивают с холодным воздухом из линии 7 для снижения температуры смеси до нижнего температурного предела работы катализатора и процесс повторяется в последующих секциях 3. После последней каталитической секции продукты полного окисления топлива охлаждают в теплообменнике 1, нагревая часть воздуха, в теплообменнике 2, нагревая технологическую среду, подаваемую противотоком по линии 8, и выводят по линии 9. При пуске устройства воздух, подаваемый в первую каталитическую секцию, подогревают в пусковом подогревателе 4.

Таким образом, предлагаемое устройство проще, имеет сниженную металлоемкость и может быть использовано в промышленности.

Изобретение относится к устройствам для нагрева воздуха путем смешения с продуктами полного окисления углеводородного газа и может найти применение в различных отраслях промышленности. Устройство для сжигания топлив и нагрева технологических сред включает теплообменник нагрева технологической среды, теплообменник "продукты окисления/воздух в первую каталитическую секцию", несколько каталитических секций и пусковой подогреватель. При работе устройства часть воздуха нагревают продуктами окисления в теплообменнике "продукты окисления/воздух в первую каталитическую секцию" до нижнего температурного предела работы катализатора и подают в первую каталитическую секцию, в которую подают топливо в количестве, обеспечивающем температуру продуктов окисления после нее ниже верхнего температурного предела работы катализатора. Затем продукты окисления смешивают с холодным воздухом для снижения температуры смеси до нижнего температурного предела работы катализатора и процесс повторяется в последующих секциях. После последней каталитической секции продукты полного окисления топлива охлаждают в теплообменнике "продукты окисления/воздух в первую каталитическую секцию", в теплообменнике нагрева технологической среды, подаваемой противотоком, и выводят. При пуске устройства воздух, подаваемый в первую каталитическую секцию, подогревают в пусковом подогревателе. Технический результат - снижение металлоемкости и повышение взрывобезопасности. 1 ил.

Устройство для сжигания топлив и нагрева технологических сред, включающее по меньшей мере два узла каталитического окисления, теплообменник нагрева технологической среды и воздухонагреватель, отличающееся тем, что в качестве узлов каталитического окисления установлены каталитические секции с линиями подачи топлива, перед которыми размещены линии подачи воздуха, в качестве воздухонагревателя установлен теплообменник "продукты окисления/воздух в первую каталитическую секцию", после которого расположен теплообменник нагрева технологической среды, кроме того, на линии подачи воздуха в первую каталитическую секцию установлен пусковой подогреватель.

| СПОСОБ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544692C1 |

| СПОСОБ НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2014 |

|

RU2561760C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И СПОСОБ СЖИГАНИЯ ТОПЛИВ | 2012 |

|

RU2506495C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| EP 1179709 A3, 13.02.2002. | |||

Авторы

Даты

2017-12-21—Публикация

2017-05-04—Подача