Способ относится к методам косвенного нагрева с использованием беспламенного сжигания топлива и может быть использован для нагрева технологических сред в нефтегазовой и других отраслях промышленности, в том числе для нагрева сред, содержащих термолабильные компоненты, например, газоводонефтяных эмульсий при промысловой подготовке нефти.

Известно устройство для сжигания топлив и нагрева технологических сред и способ сжигания топлив [RU 2506495, МПК F23C 13/04, F24H 1/43, опубл. 10.02.2014 г.], который включает сжигание топлива в устройстве, состоящем, по меньшей мере, из двух теплообменных секций, каждая из которых имеет цилиндрическую обечайку, кольцевой зазор для ввода окислителя, примыкающий к обечайке, кольцевой коллектор-распределитель топлива, примыкающий к обечайке, расположенный с наружной или внутренней стороны обечайки, газоход топливной смеси, расположенный аксиально, заполненный насадкой, кольцевую смесительную камеру окислителя с топливом, расположенную между газоходом и обечайкой, газоход продуктов окисления, примыкающий к обечайке аппарата, а также блок каталитических теплообменных элементов, расположенный между газоходом топливной смеси и газоходом продуктов окисления, имеющий щелевые зазоры между теплообменными элементами для прохода топливной смеси и продуктов сгорания, заполненные гранулированным катализатором окисления топлива, и замкнутое внутреннее пространство теплообменных элементов для прохода нагреваемой среды, при этом блок каталитических теплообменных элементов оснащен патрубком и коллектором-распределителем нагреваемой технологической среды, а также коллектором и патрубком вывода нагретой технологической среды, кроме того, устройство оснащено пусковым устройством подогрева воздуха, а в качестве топлива используют газообразное или жидкое топливо, стехиометрическое количество воздуха подогревают продуктами сжигания в воздухоподогревателе, смешивают с первой порцией топлива в кольцевом смесителе и аксиальном газоходе топливной смеси, полученную топливную смесь сжигают в присутствии катализатора, размещенного в щелевых зазорах между теплообменными элементами, и одновременно отводят теплоту сгорания через поверхность теплообменных элементов, нагревая технологическую среду, проходящую во внутреннем пространстве теплообменных элементов, продукты сгорания (окисления) подают в следующую по ходу аппарата каталитическую теплообменную секцию, смешивают со следующей порцией топлива и повторяют цикл сжигания до полного исчерпания кислорода, при этом величину порции топлива, подаваемой в каждую из каталитических теплообменных секций, регулируют таким образом, чтобы максимальная температура слоя катализатора не превышала предела его температурной стабильности и температуры начала интенсивного образования окислов азота и оксида углерода, кроме того, минимальную температуру слоя катализатора поддерживают выше "температуры зажигания" топливной смеси, а воздух нагревают до температуры ниже температуры самовоспламенения топливной смеси.

Недостатками известного способа являются:

- разложение термолабильных компонентов нагреваемой технологической среды в продуктовом змеевике, контактирующем с продуктами окисления при высокой температуре, что приводит к образованию продуктов разложения, которые не только снижают качество нагреваемой технологической среды, но и могут отлагаться на теплообменных поверхностях продуктового змеевика с последующим ухудшением теплопередачи, локальным перегревом и прогаром стенок змеевика (при образовании твердых продуктов разложения, например, карбонатов щелочноземельных металлов при нагреве минерализованной воды или газоводонефтяных эмульсий);

- пониженная промышленная безопасность из-за возможности попадания нагреваемой технологической среды, при нарушении целостности продуктового змеевика, в каталитическое пространство, непосредственно соединенное с атмосферой, и последующего загрязнения атмосферы летучими компонентами технологической среды, их возгорания, взрыва и пр.

Наиболее близким к заявляемому является способ нагрева, описанный в патенте на полезную модель подогревателя нефти [RU 111257, МПК F22B 7/00, опубл. 10.12.2011 г.), включающий нагрев атмосферного воздуха газами окисления в рекуперативном теплообменнике (воздухонагревателе), смешение нагретого воздуха с газовым или жидким топливом с образованием топливной (газотопливной) смеси, которая затем разжигается пусковым устройством и окисляется в каталитическом нагревателе с образованием газов окисления, которые нагревают воду (теплоноситель) с образованием пароводяной смеси, затем охлаждаются воздухом в воздухонагревателе и выводятся в атмосферу. Пароводяной смесью нагревают нефть (технологическую среду), а воду в смеси с конденсатом водяного пара самотеком подают в каталитический нагреватель.

Недостатками известного способа являются:

- низкий коэффициент полезного действия из-за необходимости подачи большого избытка воздуха для поддержания температуры слоя катализатора ниже температуры его стабильности и ниже температуры начала интенсивного образования окислов азота и оксида углерода,

- большая площадь теплообменных поверхностей и металлоемкость воздухонагревателя, а также большие энергозатраты на циркуляцию, откачку большого объема газов окисления из-за необходимости подачи большого избытка воздуха,

- сложность способа, связанная с необходимостью непрерывного разжигания газотопливной смеси пусковым устройством,

- способ предусматривает использование в качестве теплоносителя только воды и предназначен для нагрева только нефти.

Задачами изобретения являются: повышение коэффициента полезного действия, снижение энергозатрат и металлоемкости оборудования, а также упрощение способа и расширение ассортимента теплоносителей и нагреваемых технологических сред.

При этом в качестве технического результата достигается:

- повышение коэффициента полезного действия, снижение энергозатрат и металлоемкости оборудования (площади теплообменных поверхностей и металлоемкости воздухонагревателя) за счет снижения или исключения подачи избытка воздуха путем осуществления многостадийного нагрева жидкого теплоносителя газами окисления газотопливной смеси, получаемой на первой стадии смешением воздуха и части топлива, а на последующих стадиях - смешением газов окисления предыдущей стадии с остальными частями топлива, разделенного на части по числу стадий нагрева,

- упрощение способа за счет исключения непрерывного разжигания газотопливной смеси пусковым устройством,

- расширение ассортимента нагреваемых технологических сред за счет возможности использования различных газообразных и жидких теплоносителей (например, гелий, даутерм, масла типа АМТ-300Т, другие высокотемпературные органические теплоносители).

Указанный технический результат достигается тем, что в известном способе, включающем нагрев воздуха газами окисления, смешение нагретого воздуха с топливом с образованием газотопливной смеси, которую окисляют в присутствии катализатора с образованием газов окисления, которыми нагревают теплоноситель, затем охлаждают воздухом и выводят, нагретый теплоноситель охлаждают технологической средой, нагревая последнюю, и возвращают на нагрев газами окисления, особенностью является то, что нагрев теплоносителя газами окисления осуществляют в несколько стадий, при этом на каждую стадию подают часть теплоносителя и часть топлива, на первой стадии газы окисления получают окислением газотопливной смеси, полученной смешением нагретого воздуха и первой части топлива, а на каждой последующей стадии газы окисления получают окислением газотопливной смеси, полученной смешением газов окисления предыдущей стадии и одной из остальных частей топлива.

Подачу топлива и теплоносителя на каждую стадию регулируют таким образом, чтобы максимальная температура катализатора не превышала предела его термостабильности и температуры начала интенсивного образования окислов азота и оксида углерода, а минимальная температура катализатора была не ниже "температуры зажигания" топливной смеси, при этом температуру газотопливной смеси поддерживают ниже температуры ее самовоспламенения.

Нагретый теплоноситель, представляющий собой парожидкостную смесь, целесообразно предварительно сепарировать и осуществлять нагрев технологической среды паровой частью нагретого теплоносителя.

Многостадийный нагрев теплоносителя газами окисления позволяет снизить или исключить подачу избыточного воздуха, за счет чего повысить тепловой коэффициент полезного действия нагревателя благодаря многократному уменьшению объема выводимых газов окисления, имеющих повышенную температуру, а также снизить энергозатраты на их откачку. Кроме того, за счет соответствующего снижения тепловой нагрузки воздухоподогревателя уменьшается площадь его теплообменных поверхностей и снижается металлоемкость оборудования.

При этом на каждой стадии (за исключением последней, при подаче стехиометрического количества воздуха) газы окисления получают путем каталитического окисления газотопливной смеси, "обедненной" по топливу и содержащей избыточное количество кислорода, что обеспечивает полноту окисления топлива и позволяет поддерживать оптимальную температуру катализатора. Указанную газотопливную смесь на каждой стадии получают смешением только части топлива с воздухом (на первой стадии) или с газами окисления предыдущей стадии (на остальных стадиях).

Исключение необходимости непрерывного разжигания газотопливной смеси пусковым устройством позволяет упростить способ путем поддержания температуры катализатора выше "температуры зажигания" топливной смеси.

Расширение ассортимента теплоносителей позволяет расширить ассортимент нагреваемых технологических сред за счет варьирования температуры и давления циркулирующего теплоносителя.

Нагрев теплоносителя до состояния парожидкостной смеси, его сепарация, нагрев технологической среды паровой частью теплоносителя обеспечивают нагрев технологической среды в изотермических условиях при контролируемой температуре конденсации пара. Высокие теплопередающие свойства насыщенного пара позволяют многократно снизить теплообменные поверхности и уменьшить металлоемкость оборудования. Кроме того, при этом гарантируется отсутствие перегрева каких-либо участков теплообменных поверхностей, что минимизирует возможность образования продуктов разложения, снижает опасность отложения твердых продуктов на внутренних поверхностях теплообменных элементов, что повышает промышленную безопасность.

Способ осуществляют следующим образом.

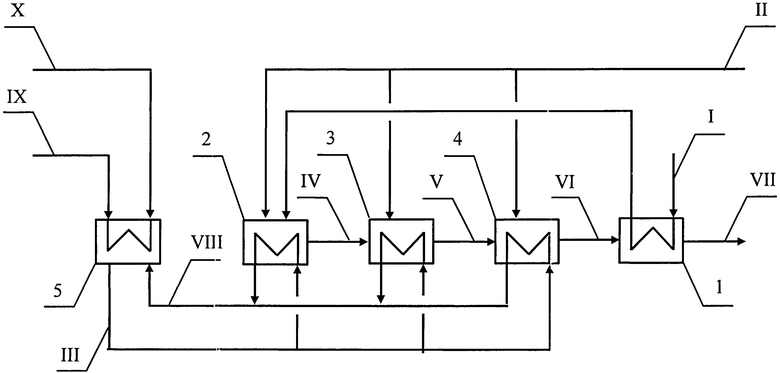

Воздух (I) нагревают в воздухонагревателе 1 и подают на первую ступень нагрева 2, где смешивают с частью топлива (II), образуя газотопливную смесь (на схеме не показано), которая окисляется в присутствии катализатора, образуя газы окисления, нагретые за счет тепла окисления части топлива. Нагретые газы окисления охлаждают частью теплоносителя (III) и подают (IV) на следующую стадию 3, на которую также поступает часть топлива (II), и далее процесс повторяется до исчерпания кислорода (условно показано 3 стадии). Газы окисления последней стадии (VI) охлаждают в воздухоподогревателе 1 и выводят (VII). Нагретые части теплоносителя объединяют в поток нагретого теплоносителя (VIII), который охлаждают в теплообменнике 5, нагревая технологическую среду (IX), и подают на нагрев. Нагретую технологическую среду (X) выводят.

Предлагаемое изобретение позволяет повысить коэффициент полезного действия, снизить энергозатраты и металлоемкость оборудования, упростить способ, расширить ассортимент теплоносителей и нагреваемых технологических сред и может быть использовано в нефтегазовой и других отраслях промышленности.

Изобретение относится к теплоэнергетике и может быть использовано для нагрева технологических сред в нефтегазовой и других отраслях промышленности. Способ включает многостадийный нагрев теплоносителя газами окисления, при этом на каждую стадию подают часть теплоносителя и часть топлива, на первой стадии газы окисления получают каталитическим окислением газотопливной смеси, полученной смешением нагретого воздуха и первой части топлива, а на каждой последующей стадии газы окисления получают каталитическим окислением газотопливной смеси, полученной смешением газов окисления предыдущей стадии и одной из остальных частей топлива. При этом воздух нагревают за счет охлаждения газов окисления последней стадии, которые затем выводят, а технологическую среду нагревают за счет охлаждения смеси нагретых частей теплоносителя. Подачу топлива и теплоносителя на каждую стадию регулируют в зависимости от максимальной и минимальной температур катализатора. Изобретение повышает коэффициент полезного действия, снижает энергозатраты и металлоемкость оборудования, а также расширяет ассортимент теплоносителей и нагреваемых сред. 2 з.п. ф-лы, 1 ил.

1. Способ нагрева технологических сред, включающий нагрев воздуха газами окисления, смешение нагретого воздуха с топливом с образованием газотопливной смеси, которую окисляют в присутствии катализатора с образованием газов окисления, которыми нагревают теплоноситель, затем охлаждают воздухом и выводят, нагретый теплоноситель охлаждают технологической средой, нагревая последнюю, и возвращают на нагрев газами окисления, отличающийся тем, что нагрев теплоносителя газами окисления осуществляют в несколько стадий, при этом на каждую стадию подают часть теплоносителя и часть топлива, на первой стадии газы окисления получают окислением газотопливной смеси, полученной смешением нагретого воздуха и первой части топлива, а на каждой последующей стадии газы окисления получают окислением газотопливной смеси, полученной смешением газов окисления предыдущей стадии и одной из остальных частей топлива.

2. Способ по п. 1, отличающийся тем, что подачу топлива и теплоносителя на каждую стадию регулируют таким образом, чтобы максимальная температура катализатора не превышала предела его термостабильности и температуры начала интенсивного образования окислов азота и оксида углерода, а минимальная температура катализатора была не ниже "температуры зажигания" топливной смеси, при этом температуру газотопливной смеси поддерживают ниже температуры ее самовоспламенения.

3. Способ по п. 1, отличающийся тем, что нагретый теплоноситель, представляющий собой парожидкостную смесь, предварительно сепарируют и осуществляют нагрев технологической среды паровой частью нагретого теплоносителя.

| Корреляционный способ измерения слабых сигналов | 1957 |

|

SU111257A1 |

| СПОСОБ ПОДАЧИ ТЕПЛА В ЭНЕРГОСИСТЕМЕ С ВНЕШНИМ ОГНЕВЫМ НАГРЕВОМ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2126514C1 |

| Способ сжигания топлива и теплоиспользующая установка | 1989 |

|

SU1726898A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И СПОСОБ СЖИГАНИЯ ТОПЛИВ | 2012 |

|

RU2506495C1 |

| US 6497199 B2, 24.12.2002 | |||

Авторы

Даты

2015-09-10—Публикация

2014-06-24—Подача