Изобретение относится к способам и устройствам беспламенного сжигания топлив и может быть использовано для нагрева газовых, жидких и суспензионных технологических сред в теплоэнергетических установках промышленности, транспорта и коммунально-бытового хозяйства.

Известен способ сжигания углеводородных топлив (варианты) и катализаторы для его осуществления [RU 2372556, МПК F23C 13/00, B01J 23/40, опубл. 10.11.2009 г.], который заключается в пропускании топливовоздушной смеси через несколько каталитических зон с использованием каталитического пакета, включающего два катализатора и слой инертного материала между ними, при этом температура отработанных газов на выходе из каталитического пакета составляет 750-950°С.

Однако известный способ требует примерно двукратного избытка воздуха для обеспечения заявленной температуры отработавших газов путем снижения адиабатического подъема температуры горения (окисления), что соответственно снижает тепловой КПД.

Наиболее близким к предлагаемому способу по технической сущности является способ сжигания топлива [RU 2347977, МПК F23C 9/00, опубл. 27.02.2009 г.], включающий смешение воздуха (окислителя) с частью охлажденного дымового газа, нагревание полученной смеси продуктами сгорания (окисления), ее подачу совместно с газовым топливом в беспламенную каталитическую (содержащую катализатор) горелку и передачу теплоты от продуктов окисления к теплоприемнику (нагреваемой среде). Способ предусматривает также возможность подогрева топлива продуктами окисления, а также выделение из них водного конденсата.

Известный способ позволяет сжигать только газообразное топливо и требует затрат энергии на циркуляцию охлажденного отходящего дымового газа, а также применения теплообменного оборудования повышенной металлоемкости из-за высокого объемного расхода циркулирующих газов и низкого температурного напора вследствие последовательного снижения температуры дымовых газов при нагревании технологической среды.

Наиболее близка по технической сущности к предлагаемому устройству установка для сжигания топлива и нагрева технологических сред [RU 2444678, МПК F23C 9/00, F23H 8/00, опубл. 10.03.2012 г.], содержащая горелку, нагреватель продукта (теплообменник нагрева технологической среды) дымовыми газами (продуктами окисления), вентилятор, воздухонагреватель, дымосос, дымовую трубу, линии подвода и отвода рабочих сред, при этом нагреватель продукта и воздухонагреватель последовательно соединены по потоку дымовых газов и выполнены в виде вертикальных цилиндрических рекуперативных теплообменных аппаратов, в каждом из которых установлен, по меньшей мере, один теплообменный блок радиально-спирального типа, патрубок отвода дымовых газов из воздухонагревателя присоединен к всасывающему патрубку дымососа, напорная линия дымососа разделена на два потока, причем один поток дымовых газов соединен с дымовой трубой, а второй поток дымовых газов подсоединен к воздушной линии перед вентилятором. При этом может быть применена беспламенная (каталитическая) горелка, а на линии, соединяющей патрубок отвода дымовых газов из воздухоподогревателя со всасывающим патрубком дымососа, могут быть установлены охладитель дымовых газов и сепаратор осушки охлажденных дымовых газов с линией отвода выделенного конденсата. Установка может включать несколько теплообменников для нагрева технологических сред, которые могут быть объединены в вертикальный моноблочный аппарат, при этом все теплообменники могут быть спирально-радиальными.

Недостатками известного устройства являются:

- наличие системы рециркуляции части охлажденных дымовых газов, необходимой для снижения температуры дымовых газов, поступающих в нагреватель продукта, приводит к почти двукратному увеличению объемного расхода дымовых газов и соответствующему увеличению сечения аппаратов, росту габаритов и металлоемкости оборудования, а также к повышенным затратам электроэнергии на циркуляцию охлажденных дымовых газов,

- наличие дополнительного теплообменника на потоке дымовых газов перед нагревателем продукта снижает в нем температурный напор, увеличивает гидравлическое сопротивление устройства, что приводит к необходимости увеличения теплообменной поверхности и металлоемкости нагревателя повышенным затратам электроэнергии на циркуляцию охлажденных дымовых газов,

- низкий температурный напор в нагревателе продукта из-за последовательного снижения температуры дымовых газов по ходу нагревателя приводит к необходимости увеличения теплообменной поверхности и металлоемкости нагревателя.

Задача изобретения - снижение металлоемкости оборудования, уменьшение энергозатрат и расширение ассортимента топлив.

Технический результат, достигаемый при использовании изобретения:

- снижение металлоемкости оборудования и уменьшение энергозатрат за счет осуществления способа по меньшей мере в две стадии и исключения системы рециркуляции охлажденного дымового газа,

- снижение металлоемкости оборудования за счет увеличения среднего температурного напора за счет выполнения нагревателя продукта по меньшей мере из двух секций, а также исключения дополнительного теплообменника на потоке дымовых газов в нагреватель продукта,

- расширение ассортимента топлив за счет возможности испарения жидкого топлива при смешении с нагретым окислителем.

Указанный технический результат достигается тем, что в известном способе, включающем каталитическое окисление газообразного топлива в присутствии катализатора нагретым воздухом в качестве окислителя, с получением продуктов окисления, которыми нагревают технологическую среду и воздух, особенностью является то, что на окисление подают топливную смесь, которую получают смешением нагретого окислителя с частью газообразного или испаряющегося жидкого топлива, окисление осуществляют по меньшей мере в две стадии, на первой стадии в качестве окислителя используют воздух, а на остальных стадиях в качестве окислителя используют продукты окисления, полученные на предыдущей стадии, при этом температуру смешения поддерживают не ниже температуры полного испарения части топлива, поданной на смешение, но не ниже "температуры зажигания" реакции окисления и не выше температуры самовоспламенения топливной смеси, а температуру окисления поддерживают не выше температуры термической стабильности катализатора и не выше температуры начала интенсивного образования окислов азота и оксида углерода, кроме того, нагрев воздуха осуществляют на последней стадии после нагрева продуктами окисления технологической среды.

Предложенный способ осуществляют с использованием устройства, содержащего катализатор и включающего теплообменник нагрева технологической среды, воздухонагреватель, дымосос, дымовую трубу, а также линии подвода и отвода рабочих сред, особенность которого заключается в том, что устройство включает по меньшей мере две секции, каждая из которых оснащена линией подачи топливной смеси, на которой установлен узел смешения, оборудованный линиями подвода части топлива и окислителя, а также узлом каталитического окисления, соединенным линией подачи продуктов окисления с теплообменником нагрева технологической среды, оснащенным линиями ввода/вывода нагреваемой технологической среды и линией вывода охлажденных продуктов окисления, при этом в качестве линии подвода окислителя первой секции используют линию подачи нагретого воздуха, в качестве линий подвода окислителя второй и последующих секций используют линию вывода охлажденных продуктов окисления из предыдущей секции, на линии вывода охлажденных продуктов окисления из последней секции последовательно расположены воздухонагреватель, оснащенный линией подачи нагретого воздуха, дымосос и дымовая труба, а линии подвода частей топлива соединены в линию подвода топлива.

Для повышения пожаровзрывобезопасности устройства целесообразно заполнить пламегасящей насадкой внутреннее пространство линий подачи топливной смеси и свободное пространство узла каталитического окисления.

В каждой секции узел каталитического окисления и теплообменник нагрева технологической среды могут быть пространственно совмещены, при этом катализатор может быть размещен в свободном пространстве аппарата и/или между теплообменными поверхностями.

Минимальный расход воздуха соответствует стехиометрическому, а максимальный определяется условием необходимости превышения температурой окисления "температуры зажигания" реакции окисления.

Подача на окисление топливной смеси, получаемой смешением нагретого окислителя с частью топлива, позволяет расширить ассортимент топлив за счет использования испаряющихся видов жидкого топлива, например, углеводородного конденсата, бензина, дизтоплива и т.п.

Окисление топливных смесей по меньшей мере в две стадии с использованием в качестве окислителя на первой стадии воздуха, а на остальных стадиях продуктов окисления, полученных на предыдущей стадии, позволяет на каждой стадии расходовать только часть окислителя, за счет чего снизить температуру продуктов окисления, исключить рециркуляцию охлажденных дымовых газов, снизить энергозатраты и металлоемкость оборудования. Кроме того, повышается температурный напор, что позволяет уменьшить площадь теплообменных поверхностей и также снизить металлоемкость оборудования.

Поддержание температуры смешения не ниже температуры полного испарения части топлива, поданной на смешение, но не ниже "температуры зажигания" реакции окисления и не выше температуры самовоспламенения топливной смеси, а температуры окисления не выше температуры термической стабильности катализатора и не выше температуры начала интенсивного образования окислов азота и оксида углерода обеспечивает работоспособность, промышленную и экологическую безопасность способа.

Кроме того, порционное окисление топлива в топливных смесях, обогащенных кислородом (поскольку на каждой стадии, кроме последней по ходу аппарата, количество воздуха выше стехиометрического), в присутствии катализатора обеспечивает полноту сгорания, отсутствие окиси углерода и продуктов неполного сгорания в продуктах окисления.

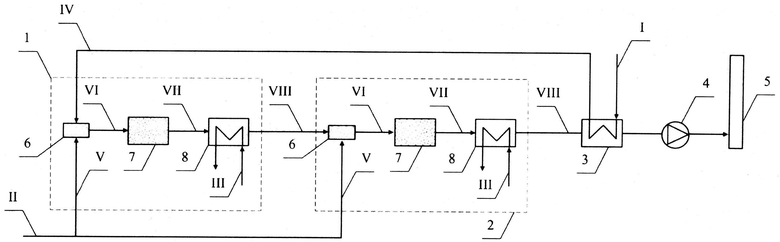

Предлагаемое устройство состоит из двух и более секций (условно показаны две секции 1 и 2), воздухонагревателя 3, дымососа 4, дымовой трубы 5, а также линий I и II подвода воздуха и топлива, линий ввода/вывода нагреваемой технологической среды III, внутриустановочных линий подачи технологических потоков V-VIII. Каждая из секций включает узел смешения 6, узел каталитического окисления 7 и теплообменник нагрева технологической среды 8.

Предлагаемый способ осуществляют следующим образом. Воздух по линии I подают в воздухонагреватель 3, выводят нагретый воздух и по линии IV подают его в качестве окислителя в узел смешения 6 секции 1, в который по линии V подают часть газообразного или испаряющегося жидкого топлива. Полученную топливную смесь по линии VI подают в узел каталитического окисления 7, выводят продукты окисления и по линии VII подают их в теплообменник нагрева технологической среды 8, оснащенный линиями III, по которым вводят и выводят нагреваемую технологическую среду, выводят охлажденные продукты окисления и по линии VIII подают в качестве окислителя в узел смешения 6 секции 2.

Далее вышеописанные процедуры повторяют, а из последней секции (на схеме - секции 2) выводят охлажденные продукты окисления и подают в воздухонагреватель 3, затем с помощью дымососа 4 и дымовой трубы 5 выводят, например, в атмосферу.

Осуществление предлагаемого способа с применением предлагаемого устройства позволяет снизить металлоемкость оборудования, уменьшить энергозатраты, расширить ассортимент топлив. Изобретение может быть использовано в промышленности, на транспорте и в коммунально-бытовом хозяйстве.

Изобретение относится к способам и устройствам беспламенного сжигания топлив и может быть использовано для нагрева газовых, жидких и суспензионных технологических сред в теплоэнергетических установках промышленности, транспорта и коммунально-бытового хозяйства. Способ сжигания топлива и нагрева технологических сред включает каталитическое окисление газообразного топлива в присутствии катализатора нагретым воздухом в качестве окислителя, с получением продуктов окисления, которыми нагревают технологическую среду и воздух, на окисление подают топливную смесь, которую получают смешением нагретого окислителя с частью газообразного или испаряющегося жидкого топлива, окисление осуществляют по меньшей мере в две стадии, на первой стадии в качестве окислителя используют воздух, а на остальных стадиях в качестве окислителя используют продукты окисления, полученные на предыдущей стадии, при этом температуру смешения поддерживают не ниже температуры полного испарения части топлива, поданной на смешение, не ниже "температуры зажигания" реакции окисления, но не выше температуры самовоспламенения топливной смеси, а температуру окисления поддерживают не выше температуры термической стабильности катализатора и не выше температуры начала интенсивного образования окислов азота и оксида углерода, кроме того, нагрев воздуха продуктами окисления осуществляют на последней стадии после нагрева ими технологической среды. Технический результат - уменьшение металлоемкости оборудования, снижение энергозатрат и расширение ассортимента топлив. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ сжигания топлива и нагрева технологических сред, включающий каталитическое окисление газообразного топлива в присутствии катализатора нагретым воздухом в качестве окислителя, с получением продуктов окисления, которыми нагревают технологическую среду и воздух, отличающийся тем, что на окисление подают топливную смесь, которую получают смешением нагретого окислителя с частью газообразного или испаряющегося жидкого топлива, окисление осуществляют по меньшей мере в две стадии, на первой стадии в качестве окислителя используют воздух, а на остальных стадиях в качестве окислителя используют продукты окисления, полученные на предыдущей стадии, при этом температуру смешения поддерживают не ниже температуры полного испарения части топлива, поданной на смешение, не ниже "температуры зажигания" реакции окисления, но не выше температуры самовоспламенения топливной смеси, а температуру окисления поддерживают не выше температуры термической стабильности катализатора и не выше температуры начала интенсивного образования окислов азота и оксида углерода, кроме того, нагрев воздуха продуктами окисления осуществляют на последней стадии после нагрева ими технологической среды.

2. Устройство для осуществления способа по п.1, содержащее катализатор и включающее теплообменник нагрева технологической среды, воздухонагреватель, дымосос, дымовую трубу, а также линии подвода и отвода рабочих сред, отличающееся тем, что включает по меньшей мере две секции, каждая из которых оснащена линией подачи топливной смеси, на которой установлен узел смешения, оборудованный линиями подвода части топлива и окислителя, а также узлом каталитического окисления, соединенным линией подачи продуктов окисления с теплообменником нагрева технологической среды, оснащенным линиями ввода/вывода нагреваемой технологической среды и линией вывода охлажденных продуктов окисления, при этом в качестве линии подвода окислителя первой секции используют линию подачи нагретого воздуха, в качестве линий подвода окислителя второй и последующих секций используют линию вывода охлажденных продуктов окисления из предыдущей секции, на линии вывода охлажденных продуктов окисления из последней секции последовательно расположены воздухонагреватель, оснащенный линией подачи нагретого воздуха, дымосос и дымовая труба, а линии подвода частей топлива соединены в линию подвода топлива.

3. Устройство по п.2, отличающееся тем, что внутреннее пространство линий подачи топливной смеси и свободное пространство узла каталитического окисления заполнены пламегасящей насадкой.

4. Устройство по пп.2 и 3, отличающееся тем, что в каждой секции узел каталитического окисления и теплообменник нагрева технологической среды пространственно совмещены, при этом катализатор размещен в свободном пространстве аппарата и/или между теплообменными поверхностями.

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2007 |

|

RU2347977C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТОПЛИВА И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2011 |

|

RU2444678C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2009 |

|

RU2411411C1 |

| Способ сжигания газообразного топлива | 1986 |

|

SU1332100A1 |

| US 20050053816 A1, 10.03.2005 | |||

| . | |||

Авторы

Даты

2015-03-20—Публикация

2014-03-03—Подача