ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка на патент/патент заявляет преимущество по приоритету одновременно находящейся на рассмотрении предварительной заявки на патент США № 61/830189, поданной 3 июня 2013 года и озаглавленной “METHODS AND SYSTEMS FOR PRODUCING FERRO-CHROME IN A DUPLEX FURNACE” (“СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОХРОМА В ДУПЛЕКСНОЙ ПЕЧИ”), содержание которой полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] В целом настоящее изобретение относится к улучшенным системам и способам получения расплавленного феррохрома при непрерывной эксплуатации дуплексной печи. Более конкретно, настоящее изобретение относится к способам и системам для непрерывной обработки феррохрома в электроплавильной печи.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Настоящая заявка на патент/патент связана/связан с US 6251156 и US 6582491, оба из которых относятся к получению железа в дуплексной печи, а также с US 8262766, который относится к получению феррохрома.

[0004] В US 6251156, в общем, предлагается способ эксплуатации карусельной печи в сочетании с электрическим плавильным аппаратом для получения продукта на основе железа высокой степени чистоты, характеризующегося диапазоном содержания кремния и марганца при низком содержании серы и фосфора. Способ включает получение продукта на основе железа высокой степени чистоты и достижение диапазона содержания углерода в продукте из оксида железа и содержащих углерод прессовок, включающее стадии предоставления печи для прямого восстановления оксида железа и содержащих углерод прессовок, предварительного восстановления железа и содержащих углерод прессовок в печи с вращающейся поверхностью пода и получения промежуточного углеродсодержащего металлизированного железа. Электроплавильную печь используют для приема промежуточного углеродсодержащего металлизированного железа со стадии предварительного восстановления, которое подают непосредственно и непрерывно в центральное внутреннее пространство электрического плавильного аппарата, с нагреванием углеродсодержащего металлизированного железа в электрическом плавильном аппарате при повышенных температурах от приблизительно 1300°C до приблизительно 1700°C, минимизируя доступ воздуха или других нежелательных газов, таких как кислород, на стадии плавления при поддержании повышенных температур и удаления жидкого продукта на основе железа высокой степени чистоты из электрического плавильного аппарата. Способ обеспечивает продукт с высоким содержанием железа, характеризующийся определенным диапазоном значений процентного содержания углерода, кремния и марганца, при низком содержании серы и фосфора. В данном случае имеет место значительное снижение содержания оксидов кремния и снижение содержания оксидов марганца в продукте. Посредством этого получают чрезвычайно подходящий продукт с высоким содержанием железа для применения в производстве стали.

[0005] В US 6582491, в общем, предлагается способ эксплуатации печи с подвижным подом в сочетании с электрическим плавильным аппаратом для получения продукта на основе железа высокой степени чистоты, характеризующегося диапазоном содержания кремния и марганца, при низком содержании серы и фосфора. Способ включает получение продукта на основе железа высокой степени чистоты и достижение диапазона содержания углерода в продукте из оксида железа и содержащих углерод агломератов, включающее стадии предоставления печи для прямого восстановления оксида железа и содержащих углерод агломератов, предварительного восстановления железа и содержащих углерод агломератов в печи с подвижной поверхностью пода и получения промежуточного углеродсодержащего металлизированного железа. Электроплавильную печь используют для приема промежуточного углеродсодержащего металлизированного железа со стадии предварительного восстановления, которое подают непосредственно и непрерывно в центральное внутреннее пространство электрического плавильного аппарата, с нагреванием углеродсодержащего металлизированного железа в электрическом плавильном аппарате при повышенных температурах от приблизительно 1300°C до приблизительно 1700°C, минимизируя доступ воздуха или других нежелательных газов, таких как кислород, на стадии плавления при поддержании повышенных температур и удаления жидкого продукта на основе железа высокой степени чистоты из электрического плавильного аппарата. Способ обеспечивает продукт с высоким содержанием железа, характеризующийся определенным диапазоном значений процентного содержания углерода, кремния и марганца, при низком содержании серы и фосфора. В данном случае имеет место значительное снижение содержания оксидов кремния и снижение содержания оксидов марганца в продукте. И в данном случае посредством этого получают чрезвычайно подходящий продукт с высоким содержанием железа для применения в производстве стали.

[0006] В US 8262766, в общем, предлагается способ восстановления хромсодержащего материала при высокой степени восстановления хрома. В способе смесь содержащей оксид хрома подаваемой шихты и углеродистого восстановителя нагревают и восстанавливают посредством нагревания излучением в печи с подвижным подом. Средняя скорость повышения температуры смеси при восстановлении предпочтительно составляет приблизительно 13,96°C/с или выше в период от начала осуществления нагревания излучением смеси до достижения в смеси приблизительно 1114°C.

[0007] Однако в уровне техники все еще существует необходимость в способах и системах для эксплуатации карусельной печи в сочетании с электрическим плавильным аппаратом с целью получения продукта на основе феррохрома высокой степени чистоты, характеризующегося диапазоном содержания кремния, при низком содержании серы и фосфора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУТИ ИЗОБРЕТЕНИЯ

[0008] В различных иллюстративных вариантах осуществления в настоящем изобретении предусматривают способы и системы для эксплуатации карусельной печи в сочетании с электрическим плавильным аппаратом с целью получения продукта на основе феррохрома высокой степени чистоты, характеризующегося диапазоном содержания кремния, при низком содержании серы и фосфора. Способы включают получение продукта на основе феррохрома высокой степени чистоты и достижение диапазона содержания углерода в продуктах из хромитовой руды и содержащих углерод прессовок, включающее стадии предоставления печи для прямого восстановления оксида хрома и содержащих углерод прессовок, предварительного восстановления хрома и содержащих углерод прессовок в печи с вращающейся поверхностью пода и получения промежуточного углеродсодержащего металлизированного хрома. Электроплавильную печь используют для приема промежуточного углеродсодержащего металлизированного хрома со стадии предварительного восстановления, который подают непосредственно и непрерывно в центральное внутреннее пространство электрического плавильного аппарата, с нагреванием углеродсодержащего металлизированного хрома в электрическом плавильном аппарате при повышенных температурах приблизительно 1600°C, минимизируя доступ воздуха или других нежелательных газов, таких как кислород, на стадии плавления при поддержании повышенных температур и удаления жидкого продукта на основе феррохрома высокой степени чистоты из электрического плавильного аппарата. Способы обеспечивают продукт с высоким содержанием хрома, характеризующийся определенным диапазоном значений процентного содержания углерода и кремния, при низком содержании серы и фосфора. В данном случае имеет место значительное снижение содержания оксидов кремния в продукте. Посредством этого получают чрезвычайно подходящий продукт с высоким содержанием хрома для применения в производстве нержавеющей стали. Содержание кремния в металле регулируют посредством обратного восстановления SiO2 из источника диоксида кремния (например, песка или бентонита) с применением углерода. Высокий выход хрома достигается за счет низкого содержания Cr2O3 в шлаке. Могут применяться феррохромитовая руда, магнезиохромитовая руда и/или другие хромсодержащие отходы, такие как шлак в карусельной печи. Возможна эксплуатация в режиме с частичным погружением. Дополнительно, способ может осуществляться с применением карусельной печи или без нее.

[0009] В различных иллюстративных вариантах осуществления в соответствии с настоящим изобретением содержащий оксид хрома материал и углеродные соединения непрерывно подают в последовательность стадий горячей обработки. На первой стадии горячей обработки применяют карусельную печь, эксплуатируемую при температуре, ниже точки плавления материала, что обеспечивает предварительное восстановление материала. Материал на выходе из карусельной печи непрерывно и предпочтительно в герметичных условиях вводят в электрический плавильный аппарат, в котором материал дополнительно восстанавливают при температурах, выше точки плавления материала. Материал, выходящий из карусельной печи для предварительного восстановления, совсем не подвергается действию воздуха или охлаждению между выходным люком печи для предварительного восстановления и входом в электрический плавильный аппарат. С помощью способов и систем по настоящему изобретению получают расплав хрома высокой степени чистоты, характеризующийся определенным процентным содержанием углерода. Исходные материалы вводят слоями в форме прессовок (например, прессованного материала) в процесс предварительного восстановления с применением вращающегося пода. Предварительно восстановленный материал со стадии с применением вращающегося пода непрерывно и непосредственно подают в центральное внутреннее пространство электрического плавильного аппарата. Электрический плавильный аппарат поддерживают при температуре, значительно превышающей точку плавления материала, и при этом минимизируют доступ кислорода для обеспечения эффективного восстановления. Продукт на основе феррохрома высокой степени чистоты периодически удаляют из электрического плавильного аппарата.

[0010] Применением стадии предварительного восстановления с нагреванием хромсодержащих прессовок в карусельной печи, затем непосредственной и непрерывной подачей углеродсодержащего металлизированного хрома в электрический плавильный аппарат обеспечивается продукт с очень высоким содержанием хрома, характеризующийся высокими значениями процентного содержания углерода. Более того, условия способа плавления являются такими, при которых минимизируется содержание серы и восстанавливается некоторое количество SiO2 до кремния в конечном продукте. Поэтому получают чрезвычайно подходящий продукт с высоким содержанием хрома для применения в производстве нержавеющей стали.

[0011] Цели настоящего изобретения достигаются посредством способа и системы для получения высокоочищенного хрома и продукта с высоким процентным содержанием углерода из содержащих оксид хрома материалов, предусматривающих стадии предоставления печи для прямого восстановления содержащих оксид хрома материалов, содержащих углерод, в форме прессовок, размещения слоями содержащих оксид хрома и углерод прессовок в печи, предварительного восстановления содержащих оксид хрома и углерод прессовок, осуществление стадии предварительного восстановления в печи с вращающейся поверхностью пода, стадию предварительного восстановления с получением горячего углеродсодержащего металлизированного хрома, затем применение электроплавильной печи для приема горячего углеродсодержащего металлизированного хрома со стадии предварительного восстановления, вторую стадию горячей обработки, включающую размещение указанной электроплавильной печи в непосредственной близости к карусельной печи. После стадии с применением карусельной печи горячий твердый материал на основе углеродсодержащего металлизированного хрома непосредственно и непрерывно применяют для загрузки электрического плавильного аппарата. Загрузку закладывают в центральное внутреннее пространство электрического плавильного аппарата, ближайшего к поверхности раздела ванна расплавленного хрома/электрод, или в других электрических плавильных аппаратах закладывают в участок с минимальным количеством шлака, обеспечивая быстрое нагревание углеродсодержащего металлизированного хрома до температур расплавления, при этом минимизируя доступ кислорода с обеспечением оптимальных условий восстановления. В конце, из электрического плавильного аппарата периодически извлекают продукт на основе хрома высокой степени чистоты без нарушения непрерывной эксплуатации печей. Способ с применением стадии предварительного восстановления с нагреванием углерод-содержащих прессовок на основе оксида хрома в карусельной печи и непосредственной непрерывной подачей в герметичных условиях горячего твердого углеродсодержащего металлизированного хрома из данной печи в электрический плавильный аппарат обеспечивает продукт с высоким содержанием хрома, характеризующийся высокими значениями процентного содержания углерода, со значительной десульфуризацией продукта и значительным восстановлением оксидов кремния до кремния.

[0012] В одном иллюстративном варианте осуществления настоящее изобретение предусматривает способ получения продукта на основе расплавленного хрома высокой степени чистоты с высоким содержанием углерода из содержащего хром и углерод материала, при этом указанный способ включает стадии: (a) непрерывного введения прессовок на основе хрома непосредственно в электрический плавильный аппарат; (b) нагревания и плавления прессовок на основе хрома в электрическом плавильном аппарате при температуре от приблизительно 1300°C до приблизительно 1700°C с образованием расплавленного хрома с высоким содержанием углерода; (c) предупреждения окисления расплавленного хрома с высоким содержанием углерода посредством минимизации доступа кислородсодержащего газа на указанной стадии нагревания; (d) науглероживания расплавленного хрома с высоким содержанием углерода с образованием расплавленного металлизированного хрома с высоким содержанием углерода; (e) очистки расплавленного металлизированного хрома с высоким содержанием углерода посредством восстановления оксидов кремния до кремния и десульфуризации расплавленного металлизированного хрома с высоким содержанием углерода с получением продукта на основе расплавленного хрома высокой степени чистоты с высоким содержанием углерода; (f) выгрузки продукта на основе расплавленного хрома высокой степени чистоты с высоким содержанием углерода из электрического плавильного аппарата и (g) поддержания минимального остатка жидкого хрома высокой степени чистоты с высоким содержанием углерода, соответствующего от приблизительно 1- до приблизительно 4-кратному количеству периодически выпускаемого продукта на основе расплавленного хрома с высоким содержанием углерода высокой степени чистоты. Стадию нагревания и плавления осуществляют с применением электродов из предварительно обожженного материала, причем предварительно обожженный материал выбран из группы, включающей углерод и графит. Способ также включает поддержание восстановительной среды в электрическом плавильном аппарате. Способ дополнительно включает обеспечение в электрическом плавильном аппарате продувки инертным газом. Необязательно продувка инертным газом в электрическом плавильном аппарате представляет собой продувку газообразным азотом. Необязательно способ включает поддержание в электрическом плавильном аппарате температуры от приблизительно 1600°C до приблизительно 2000°C. Необязательно способ включает поддержание в электрическом плавильном аппарате температуры от приблизительно 1600°C до приблизительно 2000°C для оптимального восстановления оксида кремния до кремния в расплавленном металлизированном хроме с высоким содержанием углерода. Необязательно способ включает поддержание в электрическом плавильном аппарате температуры от приблизительно 1800°C до приблизительно 2000°C для повышения жидкотекучести шлака. Необязательно способ включает поддержание в электрическом плавильном аппарате температуры для повышения удаления серы из расплавленного металлизированного хрома с высоким содержанием углерода. Хромсодержащие материалы и углеродсодержащие материалы образуются из материалов, выбранных из группы, включающей хромсодержащие отходы, шлам со сталелитейного завода, вторичную окалину, пыль, оксиды хрома, соединения оксида кремния, песок, таконит, соединения оксида марганца, соединения оксида алюминия, и связующего. Продукт на основе расплавленного феррохрома высокой степени чистоты с высоким содержанием углерода содержит по меньшей мере приблизительно 50% восстановленного хрома. Стадия непрерывного введения дополнительно предусматривает добавление в электрический плавильный аппарат углеродсодержащих соединений. Стадия непрерывного введения дополнительно предусматривает добавление в электрический плавильный аппарат кондиционирующих шлак материалов. Стадия выгрузки дополнительно предусматривает добавление углеродсодержащих соединений в продукт на основе расплавленного хрома высокой степени чистоты с высоким содержанием углерода. Еще способ дополнительно включает поддержание в электрическом плавильном аппарате жидкотекучести шлака с низкой плотностью. Еще способ дополнительно включает регуляцию содержания Si в металле посредством обратного восстановления SiO2. Еще способ дополнительно включает обеспечение высокого выхода хрома за счет применения шлака с низким содержанием Cr2O3 в восстановительной атмосфере, регуляцию химического состава шлака, температуры шлака, жидкотекучести и содержания углерода. Еще способ дополнительно включает применение феррохромитовой руды, магнезиохромитовой руды и/или хромсодержащих отходов, таких как шлак или пыль. Необязательно способ включает эксплуатацию электродуговой печи в режиме с частичным погружением с применением короткой дуги для достижения высоких температур шлака. Необязательно сырье содержит кокс и хромитовые окатыши.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] Настоящее изобретение представлено и описано в данном документе со ссылкой на различные графические материалы, на которых подобные номера ссылок используют для обозначения подобных стадий способа/компонентов системы, в соответствующих случаях, и на которых:

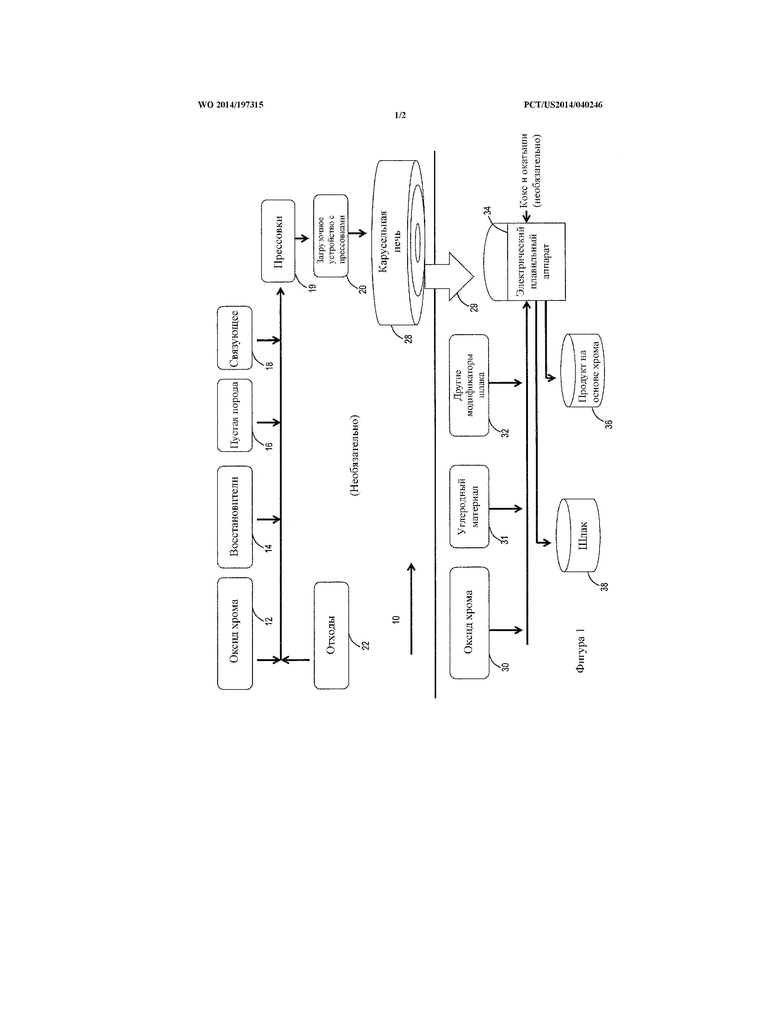

[0014] фиг. 1 представляет собой блок-схему способа получения феррохрома высокой степени чистоты в соответствии с настоящим изобретением;

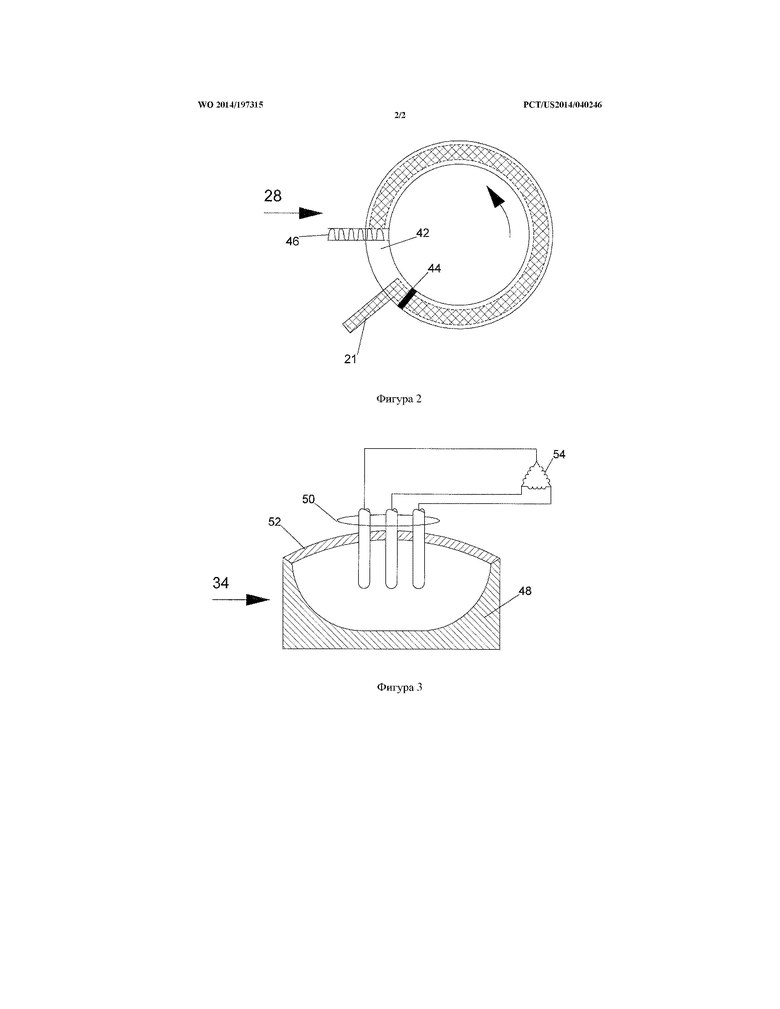

[0015] фиг. 2 представляет собой схематический чертеж вида сверху карусельной печи, применяемой в соответствии с настоящим изобретением; и

[0016] фиг. 3 представляет собой схематический чертеж вида в поперечном разрезе электрического плавильного аппарата, например, 3-фазной электродуговой печи, применяемого в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] Еще раз, в различных иллюстративных вариантах осуществления настоящее изобретение предусматривает способы и системы для эксплуатации карусельной печи в сочетании с электрическим плавильным аппаратом с целью получения продукта на основе феррохрома высокой степени чистоты, характеризующегося диапазоном содержания кремния, при низком содержании серы и фосфора. Способы включают получение продукта на основе феррохрома высокой степени чистоты и достижение диапазона содержания углерода в продукте из хромитовой руды и содержащих углерод прессовок, включающее стадии предоставления печи для прямого восстановления оксида хрома и содержащих углерод прессовок, предварительного восстановления хрома и содержащих углерод прессовок в печи с вращающейся поверхностью пода и получения промежуточного углеродсодержащего металлизированного хрома. Электроплавильную печь используют для приема промежуточного углеродсодержащего металлизированного хрома со стадии предварительного восстановления, который подают непосредственно и непрерывно в центральное внутреннее пространство электрического плавильного аппарата, с нагреванием углеродсодержащего металлизированного хрома в электрическом плавильном аппарате при повышенных температурах приблизительно 1600°C, минимизируя доступ воздуха или других нежелательных газов, таких как кислород, на стадии плавления при поддержании повышенных температур и удаления жидкого продукта на основе феррохрома высокой степени чистоты из электрического плавильного аппарата. Способы обеспечивают продукт с высоким содержанием хрома, характеризующийся определенным диапазоном значений процентного содержания углерода и кремния при низком содержании серы и фосфора. В данном случае имеет место значительное снижение содержания оксидов кремния в продукте. Посредством этого получают чрезвычайно подходящий продукт с высоким содержанием хрома для применения в производстве нержавеющей стали. Содержание кремния в металле регулируют посредством обратного восстановления SiO2 из источника диоксида кремния (например, песка или бентонита) с применением углерода. Высокий выход хрома достигается за счет низкого содержания Cr2O3 в шлаке. Могут применяться феррохромитовая руда, магнезиохромитовая руда и/или другие хромсодержащие отходы, такие как шлак в карусельной печи. Возможна эксплуатация в режиме с частичным погружением. Дополнительно, способ может осуществляться с применением карусельной печи или без нее.

[0018] Тогда конкретно обратимся к фиг. 1, в полном способе 10 применяют первую и вторую горячую обработку с получением необходимого конечного продукта. Поступающие материалы включают: оксиды 12 хрома или хромсодержащие отходы 22, такие как пыль, шлам, вторичная окалина или их комбинация; восстановители 14, такие как угольный порошок, угольная мелочь и другие углеродистые материалы; шлакообразователи 16, такие как SiO2, CaO, Al2O3, CaF2 (плавиковый шпат) и/или MgO; и связующее 18. Эти материалы формуют в прессовки 19, предпочтительно в форме однородных по размеру брикетов или окатышей. Прессовками заполняют бункер 20, из которого их непрерывно транспортируют во входной люк карусельной печи 28. Содержащие оксид хрома прессовки помещают слоем или слоями над поверхностью пода 42. Вращение пода обеспечивает продвижение материала через две или более горячих зон, что обеспечивает восстановление оксидов без перехода материала в жидкое состояние. Материал на выходе, предварительно восстановленный хром, DRC, в результате данной первой горячей обработки, представляет собой от 70% до 95% металлизированного хрома при температуре от примерно 700°C до примерно 1100°C. Предварительно восстановленный материал на основе DRC непосредственно и непрерывно в герметичных условиях транспортируют посредством линии 29 подачи из вращающегося пода с загрузкой электрического плавильного аппарата 34. DRC непосредственно и непрерывно подают в центральную часть плавильного аппарата, где его очень быстро расплавляют (за секунды). В плавильном аппарате также дополнительно происходит очистка материала на основе жидкого хрома. Количественные данные конечного материала на основе хрома можно легко изменять посредством регуляции условий в печи. Модификаторы 32 шлака или углеродные материалы 31 при необходимости могут применяться для регуляции в отношении конечного выходного материала и/или вязкости шлака. Периодически осуществляют выпуск из плавильного аппарата с удалением части шлака 38, а затем жидкого продукта 36 на основе хрома. Углеродные материалы 31 могут добавляться при выпуске. На стадиях способа получают расплавленный хром высокой степени чистоты с определенным содержанием углерода и кремния и чрезвычайно низким содержанием серы при температуре на выходе от приблизительно 1300°C до приблизительно 1700°C. Положение в каждом диапазоне может быть точно указано.

[0019] Вышеуказанное представляет собой краткую информацию о способе. Поэтому подробное описание будет изложено при рассмотрении применяемого устройства.

[0020] Тогда конкретно обратимся к фиг. 2 для элементов карусельной печи 28. Термообработка может осуществляться посредством неподвижно закрепленных газовых горелок, поворотных газовых горелок или других устройств для нагревания печи. Поступающие материалы из бункера 20 представляют собой прессовки 19, которые включают оксиды хрома 12 и/или хромсодержащие отходы 22; восстановители 14, такие как угольный порошок, угольная мелочь и другие углеродистые материалы; шлакообразователи 16, такие как SiO2, CaO, Al2O3, CaF2 (плавиковый шпат) и/или MgO; и связующее 18. Транспортер 21 может представлять собой вибрационный загрузочный транспортер или другой стандартный ленточный, пневматический или шнековый транспортер непрерывного действия для материалов в форме окатышей с определенным размером. Прессовки 19 содержат подаваемый материал 16 на основе шлакообразователей с добавлениями CaO и/или MgO таким образом, что отношение известь/диоксид кремния, C/S (% CaO/% SiO2) и/или отношение "V" (% CaO+% MgO)/(% SiO2 +% Al2O3) могут быть откорректированы относительно конкретной композиции, которая затем обеспечивает десульфуризацию в ванне за счет шлака, образованного в плавильном аппарате.

[0021] Размещение материала в карусельной печи включает размещение слоями прессовок 19 на основе содержащего оксид хрома материала на поверхности пода 42 в один слой (например, 100% загрузка) или в несколько слоев (например, 200% загрузка). Загрузку осуществляют при скорости, при которой прессовки подают в печь в комбинации с высотой выравнивателя 44 над поверхностью пода. Данная процедура сводится к однородному нагреванию прессовок и получению однородного химического состава продукта на основе DRC.

[0022] Материал на основе металлизированного хрома, выгруженный из карусельной печи 28, со стадии предварительного восстановления включает серу, фосфор и соединения оксидов металлов из шлакообразователей, содержащихся в хромсодержащих подаваемых материалах, золе восстановителя. Горячий продукт на основе DRC содержит достаточное количество углерода для обеспечения науглероживания горячего металла в электрическом плавильном аппарате 34, а также восстановления остаточного CrO и частичного восстановления (от приблизительно 1% до приблизительно 99%) других видов оксидов, таких как SiO2, а также какой-либо избыток углерода, требуемый по способу. Температура материала на выходе из карусельной печи 28 предпочтительно должна находиться диапазоне от примерно 700°C до примерно 1100°C. Продукт на основе углеродсодержащего металлизированного хрома из карусельной печи 28 является металлизированным до содержания хрома от примерно 70% до 95% на поверхности пода. Материал транспортируют непосредственно, непрерывно и в герметичных условиях для загрузки электрического плавильного аппарата посредством линии 29 подачи, которая представляет собой разгрузочный транспортер.

[0023] Тогда конкретно обратимся к фиг. 3, которая представляет собой схематический разрез типичного электрического плавильного аппарата 34, при этом различные типы электрических плавильных аппаратов могут быть адаптированы для данного применения. Существует два основных типа, дуговой тип и индукционный тип. Может применяться один из двух типов. Электродуговые типы являются предпочтительными для применения. Существует ряд различных конструкций дуговых печей. Тип, проиллюстрированный в данном документе, представляет собой электродуговую печь 34, в которой используют непроводящий под 48 и 3-фазный источник 54 питания переменного тока (AC). Печь применяют как для плавления, так и очистки загрузки. Предпочтительная печь содержит изолированный свод 52, пронизанный электродами 50. Проиллюстрированные электроды питаются от 3-фазного источника питания. Также могут применяться типы однофазного AC и DC. Вторичная обмотка трансформатора, с помощью которой подключают электроды 50, иллюстрирует тот факт, что мощность на входе, и вследствие этого температура, легко регулировать.

[0024] В качестве части стадии подачи горячий DRC непосредственно загружают в электродуговой плавильный аппарат 34 и предпочтительно направляют в центр плавильного аппарата вблизи участка образования дуги между электродами и ванной расплавленного хрома. Дополнительный оксид 30 хрома, соединения 31 углерода и модификаторы 32 шлака, в том числе известь, силикаты и флюсующие добавки, можно добавлять в электродуговой плавильный аппарат, при необходимости, для дополнения композиции на основе горячего DRC, выгружаемой из карусельной печи 28. Плавление прессовок на основе DRC происходит всего лишь секунды после загрузки в электродуговой плавильный аппарат 34.

[0025] Для стадии нагревания в электрическом плавильном аппарате применение предварительно обожженных углеродных или графитовых электродов является предпочтительным по отношению к электродам типа Содерберга (самоспекающимся). Это упрощает эксплуатацию, снижает капитальные затраты и улучшает электрический коэффициент полезного действия. Поддержание атмосферной целостности включает устранение или минимизацию доступа воздуха и других нежелательных газов в плавильный аппарат. Посредством минимизации доступа воздуха предупреждают повторное окисление восстановленного хрома, расплавленного хрома и каких-либо других восстановленных веществ или сплавленных веществ в расплавленном хроме. Для электродугового плавильного аппарата специальное уплотнение, выполненное с возможностью продувки газа, может использоваться вокруг треугольника электродов или другой конфигурации электродов, где электроды 50 пронизывают плавильный аппарат через свод 52.

[0026] Поскольку электрический плавильный аппарат не зависит от сгорания топлив с помощью воздуха или обогащенного кислородом воздуха или дожигания образованных горючих материалов из ванны расплавленного хрома с помощью воздуха, обогащенного кислородом воздуха или кислорода, восстановительную атмосферу легко поддерживают. Например, некоторые гибридные способы выплавки с восстановлением основаны на дожигании образованных газов CO и H2 из газогенератора ванны с расплавленным хромом с целью подвода энергии для обработки предварительно нагретой хромовой руды и/или предварительно восстановленных содержащих оксид хрома материалов. Действительно, в способах плавления или выплавки на основе сжигания можно получать продукты сгорания, которые находятся в равновесии с расплавленным хромом или способствуют восстановлению содержащих оксид хрома материалов, но все еще являются окисляющими по отношению к другим восстановленным или сплавленным веществам, которые представляют собой требуемые компоненты в расплавленном хроме, например, вещества, такие как Si. В способе эксплуатации в соответствии с настоящим изобретением электрический плавильный аппарат 34 имеет явное преимущество по сравнению с плавильными аппаратами на основе сжигания и/или плавильными печами.

[0027] В качестве части стадии нагревания в электрическом плавильном аппарате поддерживают состояние низкой плотности шлака в электрическом плавильном аппарате как ключевой аспект способа, поскольку шлак с низкой плотностью способствует легкому проникновению горячих прессовок на основе DRC в электроплавильную зону. Кроме того, шлак с низкой плотностью быстро обеспечивает высокую теплопередачу DRC, что улучшает скорость плавления DRC в электрическом плавильном аппарате.

[0028] В качестве преимущества стадии предварительного восстановления и последующего применения электроплавильной печи SiO2, содержащийся в горячих прессовках на основе DRC, непосредственно подаваемых в плавильный аппарат, подвергают воздействию плавильной среды в электрическом плавильном аппарате 34, которое может быть управляемым, для способствования восстановлению SiO2 и/или SiO до [Si] (кремния, содержащегося в расплавленном хроме), который легко внедряется в расплавленный хром. Степень восстановления оксида кремния легко регулируется за счет температуры ванны, то есть, чем выше температура, тем выше степень восстановления оксида кремния, и выше скорость заполнения кремнием в ванне с жидким хромом. Температуры ванны в электрическом плавильном аппарате можно регулировать посредством изменения мощности на входе в плавильный аппарат посредством электродов. Другой альтернативой является добавление в электрический плавильный аппарат оксида 30 хрома, оксидов кремния, оксидов алюминия и других кондиционирующих шлак материалов 32. Для настоящего изобретения ключевым фактором является регуляция уровня кремния в ванне посредством добавления углерода в плавильный аппарат, в том числе за счет подового порошка.

[0029] Оптимальную эксплуатацию электрического плавильного аппарата для десульфуризации горячих прессовок на основе DRC осуществляют за счет высоких температур и основных компонентов (CaO), содержащихся в прессовках DRC. Поскольку SiO2, содержащийся в прессовках на основе DRC, восстанавливают до Si, повышают эффективное отношение извести к диоксиду кремния (CaO/SiO2) в шлаке, за счет чего в свою очередь повышают возможность десульфуризации шлака.

[0030] В электрическом плавильном аппарате 34 следует поддерживать большой остаток расплавленного хрома, соответствующий от приблизительно 1- до приблизительно 4-кратному количеству выпускаемого металла. Оптимальная температура для нормальных режимов эксплуатации электрического плавильного аппарата для восстановления оксидов кремния находится в температурном диапазоне от примерно 1000°C до примерно 2000°C при выпуске. Из печи периодически выпускают как горячий металл, так и шлак без нарушения непрерывных операций загрузки и плавления. Выпускные отверстия затем повторно уплотняют с применением способов, известных из уровня техники.

[0031] Для оптимальной эксплуатации электрического плавильного аппарата 34 необходима минимизация доступа кислорода при поддержании температур, изложенных выше. Выходной поток 36 улучшенного способа 10 представляет собой хром высокой степени чистоты с требуемым определенным низким максимальным содержанием серы и содержанием кремния, а также с требуемым определенным высоким содержанием углерода. Шлак 38 с низкими концентрациями хрома отделяют в электрическом плавильном аппарате 34 и удаляют отдельно от продукта 36 на основе хрома высокой степени чистоты. Хром с низким содержанием серы с вышеописанными характеристиками, в том числе высоким содержанием углерода, чрезвычайно необходим для производителей нержавеющей стали, поскольку обычная десульфуризация в сталеплавильном конвертере либо минимизирована, либо не является необходимой. Вышеописанный способ эксплуатации приводит как к повышенной производительности по продукту на основе хрома с более высокой чистотой, так и к более низким эксплуатационным затратам при производстве нержавеющей стали.

[0032] Из вышеизложенного очевидно, что настоящее изобретение предусматривает способ, при котором достигается эффективное восстановление содержащих оксид хрома материалов при повышенных температурах в ряде печей, эффективное непрерывное получение жидкого хрома высокой степени чистоты с концентрациями углерода от приблизительно 4% до приблизительно 12%, кремния от приблизительно 1% до приблизительно 10% при повышенных температурах с отделением шлаковых компонентов от очищенного жидкого хромуглеродного конечного продукта, а также десульфуризацией хрома высокой степени чистоты и восстановлением загрязнителей в хроме прямого восстановления посредством электрического плавильного аппарата с непрерывной подачей.

[0033] Также следует указать следующие варианты. Во-первых, источник углерода для плавильного аппарата может представлять собой углеродистое вещество, такое как подовый порошок. Преимущественно подовый порошок дешевле кокса, традиционно применяемого в плавильных печах. С помощью карусельной печи удаляют летучие вещества из угля аналогично процессу коксования, при этом получают энергию для карусельной печи и минимизируют улетучивание в плавильном аппарате. Количество углерода в феррохроме регулируют за счет количества подового угля, поступающего в карусельную печь (то есть точка осуществления регуляции в способе). Во-вторых, отходящий газ из плавильного аппарата (то есть восстановительную атмосферу) можно отводить через карусельную печь, обеспечивая карусельную печь дополнительным теплом и дополнительным восстановительным газом.

[0034] Хотя настоящее изобретение было изображено и описано здесь со ссылкой на предпочтительные варианты осуществления и его конкретные примеры, специалистам обыкновенной квалификации в данной области техники будет очевидно, что другие варианты осуществления и примеры могут выполнять подобные функции и/или добиваться подобных результатов. Все эти эквивалентные варианты осуществления и примеры находятся в пределах объема и идеи настоящего изобретения, предусмотрены настоящим изобретением и предполагается, что они включены в следующую формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И ПРЕССОВКА, СОДЕРЖАЩАЯ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2004 |

|

RU2303071C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВОССТАНОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2650024C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ, В ЧАСТНОСТИ ХРОМ- И ХРОМНИКЕЛЬСОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫХ СТАЛЕЙ | 2001 |

|

RU2272079C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО УГЛЯ ДЛЯ ПРИМЕНЕНИЯ В МЕТАЛЛУРГИИ И СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО МЕТАЛЛА И ШЛАКА, СОДЕРЖАЩЕГО ОКИСЛЕННЫЙ ЦВЕТНОЙ МЕТАЛЛ, С ИСПОЛЬЗОВАНИЕМ ЭТОГО УГЛЯ | 2004 |

|

RU2302450C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ, В ЧАСТНОСТИ МЕТАЛЛИЧЕСКОГО ХРОМА, ИЗ СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ ШЛАКОВ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2352672C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА ИЗ БЕДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ХРОМОВЫХ РУД | 2000 |

|

RU2167952C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1997 |

|

RU2160316C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| Способ выплавки хромсодержащей шихтовой заготовки | 1987 |

|

SU1521780A1 |

Изобретение относится к области металлургии и может быть использовано для получения продукта на основе расплавленного хрома с высоким содержанием углерода из содержащего хром и углерод материала. В способе осуществляют непрерывное введение брикетов или окатышей на основе хрома непосредственно в электрический плавильный аппарат, нагревание и плавление брикетов или окатышей на основе хрома с образованием расплавленного хрома с высоким содержанием углерода, предупреждение окисления расплавленного хрома с высоким содержанием углерода посредством минимизации доступа кислородсодержащего газа на указанной стадии нагревания, науглероживание расплавленного хрома с высоким содержанием углерода с образованием расплавленного металлизированного хрома с высоким содержанием углерода, очистку расплавленного металлизированного хрома с высоким содержанием углерода посредством восстановления оксидов кремния до кремния и десульфуризацию расплавленного металлизированного хрома с высоким содержанием углерода с получением продукта на основе расплавленного хрома с высоким содержанием углерода и регулирование уровня кремния в электрическом плавильном аппарате посредством добавления углерода в электрический плавильный аппарат, при этом часть углерода добавляют в электрический плавильный аппарат в составе брикетов или окатышей на основе хрома через печь для предварительного восстановления, а дополнительный углерод добавляют в электрический плавильный аппарат из источника, отличного от брикетов или окатышей на основе хрома и печи для предварительного восстановления, и выгрузку готового продукта. Изобретение позволяет получить расплавленный хромуглеродный продукт с концентрацией углерода 4-12 %. 20 з.п. ф-лы, 3 ил.

1. Способ получения продукта на основе расплавленного хрома с высоким содержанием углерода из содержащего хром и углерод материала, при этом способ включает стадии:

(a) непрерывного введения брикетов или окатышей на основе хрома непосредственно в электрический плавильный аппарат;

(b) нагревания и плавления брикетов или окатышей на основе хрома в электрическом плавильном аппарате с образованием расплавленного хрома с высоким содержанием углерода;

(c) предупреждения окисления расплавленного хрома с высоким содержанием углерода посредством минимизации доступа кислородсодержащего газа на указанной стадии нагревания;

(d) науглероживания расплавленного хрома с высоким содержанием углерода с образованием расплавленного металлизированного хрома с высоким содержанием углерода;

(e) очистки расплавленного металлизированного хрома с высоким содержанием углерода посредством восстановления оксидов кремния до кремния и десульфуризации расплавленного металлизированного хрома с высоким содержанием углерода с получением продукта на основе расплавленного хрома с высоким содержанием углерода и

(f) регулирования уровня кремния в электрическом плавильном аппарате посредством добавления углерода в электрический плавильный аппарат, при этом часть углерода добавляют в электрический плавильный аппарат в составе брикетов или окатышей на основе хрома через печь для предварительного восстановления, а дополнительный углерод добавляют в электрический плавильный аппарат из источника, отличного от брикетов или окатышей на основе хрома и печи для предварительного восстановления; и

(g) выгрузки продукта на основе расплавленного хрома с высоким содержанием углерода из электрического плавильного аппарата.

2. Способ по п. 1, в котором дополнительно

(h) поддерживают минимальный остаток жидкого хрома с высоким содержанием углерода, соответствующего от приблизительно 1- до приблизительно 4-кратному количеству периодически выпускаемого продукта на основе расплавленного хрома с высоким содержанием углерода.

3. Способ по п. 1, в котором указанную стадию нагревания и плавления осуществляют с применением электродов из предварительно обожженного материала, причем предварительно обожженный материал выбран из группы, включающей углерод и графит.

4. Способ по п. 1, в котором дополнительно поддерживают восстановительную среду в электрическом плавильном аппарате.

5. Способ по п. 4, в котором дополнительно обеспечивают в электрическом плавильном аппарате продувку инертным газом.

6. Способ по п. 5, в котором продувка инертным газом в электрическом плавильном аппарате представляет собой продувку газообразным азотом.

7. Способ по п. 1, в котором дополнительно поддерживают в электрическом плавильном аппарате температуру от приблизительно 1600°С до приблизительно 2000°С.

8. Способ по п. 7, в котором дополнительно поддерживают в электрическом плавильном аппарате температуру от приблизительно 1600°С до приблизительно 2000°С для оптимального восстановления оксида кремния до кремния в расплавленном металлизированном хроме с высоким содержанием углерода.

9. Способ по п. 7, в котором дополнительно поддерживают в электрическом плавильном аппарате температуру от приблизительно 1800°С до приблизительно 2000°С для повышения жидкотекучести шлака.

10. Способ по п. 7, в котором дополнительно поддерживают в электрическом плавильном аппарате температуру для повышения удаления серы из расплавленного металлизированного хрома с высоким содержанием углерода.

11. Способ по п. 1, в котором хромсодержащие материалы и углеродсодержащие материалы образуются из материалов, выбранных из группы, включающей хромсодержащие отходы, шлам со сталелитейного завода, вторичную окалину, пыль, оксиды хрома, соединения оксида кремния, песок, таконит, соединения оксида марганца, соединения оксида алюминия, и связующего.

12. Способ по п. 1, в котором указанная стадия непрерывного введения дополнительно предусматривает добавление в электрический плавильный аппарат углеродсодержащих соединений.

13. Способ по п. 1, в котором указанная стадия непрерывного введения дополнительно предусматривает добавление в электрический плавильный аппарат кондиционирующих шлак материалов.

14. Способ по п. 1, в котором указанная стадия выгрузки дополнительно предусматривает добавление углеродсодержащих соединений в продукт на основе расплавленного хрома с высоким содержанием углерода.

15. Способ по п. 1, в котором дополнительно поддерживают в электрическом плавильном аппарате жидкотекучесть шлака с низкой плотностью.

16. Способ по п. 1, в котором дополнительно регулируют содержание Si в металле посредством обратного восстановления SiO2.

17. Способ по п. 1, в котором дополнительно обеспечивают высокий выход хрома за счет применения шлака с низким содержанием Cr2O3 в восстановительной атмосфере, регуляцию химического состава шлака, температуры шлака, жидкотекучести и содержания углерода.

18. Способ по п. 1, в котором дополнительно используют феррохромитовую руду, магнезиохромитовую руду и/или хромсодержащие отходы, такие как шлак или пыль.

19. Способ по п. 1, в котором дополнительно используют электродуговую печь в режиме с частичным погружением с применением короткой дуги для достижения высоких температур шлака.

20. Способ по п. 1, в котором сырье содержит кокс и хромитовые окатыши.

21. Способ по п. 1, в котором отходящий газ из электрического плавильного аппарата отводят через присоединенную карусельную печь.

| КАБЛУКОВСКИЙ А.Ф | |||

| Производство электростали и ферросплавов | |||

| М., ИКЦ "АКАДЕМКНИГА", 2003, с.227-235, с.240-244 | |||

| US 4235623 A, 25.11.1980 | |||

| US 6582491 B2, 24.06.2003 | |||

| US 8262766 B2, 11.09.2012. |

Авторы

Даты

2017-12-22—Публикация

2014-05-30—Подача