Известен способ легирования титаном нержавеющей стали (RU 2226555 С2). Изобретение относится к черной металлургии и может быть использовано при производстве нержавеющих марок стали в электродуговой печи или дуплекс-процессом. Технический результат - повышение стабильности и степени усвоения титана, снижение расхода дорогостоящих ферросплавов для легирования стали. Способ легирования нержавеющей стали титаном предусматривает выпуск из агрегата аргонно-кислородного рафинирования предварительно раскисленного металла в сталеразливочный ковш, удаление насыщенного активными окислами кремния рафинировочного шлака на 95-100%, установку ковша на стенд агрегата "ковш-печь", присадку на поверхность металла плавикового шпата в количестве 2,5-3,5 кг/т и извести - 1 кг/т, раскисление металла и шлака силикокальцием с расходом 1,0-1,5 кг/т и гранулированным алюминием в количестве 0,8-1,0 кг/т, продувку металла снизу аргоном, присадку порциями по 2,0 кг/т титансодержащих ферросплавов. Для наведения нового шлака присаживают известь в количестве 8-10 кг/т.

Недостатком данного способа является:

- большое количество шлака перед присадкой титансодержащих ферросплавов, что приводит к дополнительному окислению титана и росту количества неметаллических включений на основе карбонитридов и оксикарбидов титана в стали.

Известен способ производства титан содержащей стали (Патент № SU 1786109 А1). Цель изобретения - повышение выхода годного путем стабилизации содержания титана и азота в стали. Эта цель достигается тем, что при производстве титансодержащей стали, включающем подачу в ковш синтетического шлака, выпуск расплава, ввод раскислителей и титансодержащих ферросплавов, продувку порошкообразным силикокальцием, согласно изобретению расплав в ковше дополнительно вакуумируют, а титансодержащие ферросплавы вводят двумя порциями, первую из которых в количестве 65-85% от общего вводят перед продувкой силикокальцием, а вторую во время вакуумирования расплава или после него, при этом силикокальций продувают с расходом 3-5 кг/т на 1% окислов титана окислившихся в шлак, а расплав вакуумируют после окончания продувки порошкообразным силикокальцием. Сущность предполагаемого изобретения заключается в рассредоточенной присадке титана, извлечении его из окислов путем восстановления сильными раскислителями, вакуумировании расплава для подготовки металла перед вводом окончательной порции титансодержащих ферросплавов.

Недостатками данного способа являются:

- введение значительной доли титана (15-35%) во время или после вакуумной обработки, что не дает возможности значительному количеству неметаллических включений на основе карбонитридов и оксикарбидов титана всплыть в процессе вакуумной обработки. Это приводит к ухудшению разливаемости металла и к повышенному браку непрерывно-литой заготовки

- большое количество шлака перед присадкой титансодержащих ферросплавов, что приводит к дополнительному окислению титана и росту количества неметаллических включений на основе карбонитридов и оксикарбидов титана в стали.

Известен способ выплавки низкоуглеродистой титансодержащей стали (патент РФ №2243269 С1), включающий выпуск расплава, ввод раскислителей и титансодержащих ферросплавов, вакуумирование, отличающийся тем, что титансодержащие ферросплавы вводят в металл после вакуумирования в виде титансодержащей порошковой проволоки из следующего соотношения:

QппTi=100Qcт(0,022-1,652[Mn]+61,559[S]+1,091[N]+7,585[Al]+3,063[Ti] треб)/[Ti] пп,

где - QппTi - расход порошковой проволоки с наполнителем из ферротитана (по наполнителю), кг;

Qст - масса жидкой стали, т;

[Mn], [S], [N], [Al] - содержание марганца, серы, азота и алюминия в пробе металла перед вводом порошковой проволоки, %;

[Ti]треб - требуемое содержание титана в стали, %;

[Ti]пп - содержание титана в порошковой проволоке, %;

100; 0,022; 1,652; 61,559; 1,091; 7,585; 3,063 - эмпирические коэффициенты, полученные опытным путем. (патент РФ №2243269 С1)

Недостатками данного способа являются:

- введение титана после вакуумной обработки, на последнем этапе внепечной обработки, что не дает возможности значительному количеству карбонитридных и оксикарбидных включений сложного состава всплыть в процессе вакуумной обработки. Это приводит к ухудшению разливаемости металла и к повышенному браку непрерывно-литой заготовки (НЛЗ);

Наиболее близким техническим решением, принятым за прототип, является способ производства непрерывнолитых заготовок из коррозионностойкой титансодержащей стали, включающему выплавку в сталеплавильном агрегате, введение в жидкий металл титана, внепечную обработку и разливку на МНЛЗ, титан вводят в жидкий металл при температуре на 140-170°С выше температуры ликвидуса стали, а заканчивают внепечную обработку стали при температуре, превышающей температуру ее ликвидуса на 70-106°С, при этом разливку на МНЛЗ осуществляют с перепадом температур на участке сталеразливочный ковш - промежуточный ковш от 20 до 50°С (патент РФ № RU 2002814 С1).

Недостатком прототипа является:

- высокий угар титана в процессе внепечной обработки, что приводит к затягиванию сталеразливочных каналов и прекращению разливки металла на УНРС

- не предусмотрена вакуумная обработка металла, позволяющая улучшить всплытие и переход в шлак неметаллических включений.

Основные трудности при производстве коррозионностойких сталей, легированных титаном, возникают в процессе непрерывной разливки стали. Трудности связаны с интенсивным образованием пленок, основу которых составляют карбонитриды и оксикарбиды титана. Эти пленки закрепляются на неровностях каналов погружных стаканов и быстро разрастаются, перекрывая сечение каналов, что вынуждает прекратить разливку.

Непрерывная разливка предъявляет повышенные требования к подготовке металла, а именно, к его химическому составу, содержанию газов и загрязненности неметаллическими включениями.

Для предотвращения затягивания сталеразливочных каналов требуется:

- обеспечить минимальное содержание в стали неметаллических включений на основе карбонитридов и оксикарбидов титана.

Для минимизации содержания в стали неметаллических включений на основе карбонитридов и оксикарбидов титана целесообразно присадку кускового ферротитана ФТи70 производить в конце внепечной обработки перед началом вакуумной обработки, что позволяет увеличить время удаления, а также интенсивность всплытия и переход в шлак неметаллических включений на основе карбонитридов и оксикарбидов титана. Для предотвращения окисления титана (предотвращение образования оксикарбидов титана) оксидами содержащимися в шлаке, перед отдачей титана необходимо производить максимально полное удаление внепечного шлака на установке скачивания. После ввода титана проводится вакуумирование металла с разряжением менее 5 мБар в течение 15-30 мин.

Разливка производится на УНРС в непрерывнолитую заготовку диаметром 150-410 мм. Для предотвращения образования «корочек» на основе карбонитридов и оксикарбидов титана на поверхности металла в кристаллизаторе необходимо применять электромагнитное перемешивание металла в процессе разливки стали. При отсутствии электромагнитного перемешивания наблюдался рост «корочек» на поверхности металла в кристаллизаторе.

Технической задачей, на решение которой направлено предполагаемое изобретение, является улучшение разливаемости стали, снижение брака и обрези дефектов непрерывно-литой заготовки.

Технический результат заключается в улучшении разливаемости стали за счет уменьшения содержания в стали тугоплавких неметаллических включений на основе карбонитридов и оксикарбидов титана.

Указанный технический результат достигается за счет введения титана в жидкую сталь перед операцией вакуумирования при массе шлака в ковше в пределах 1-7 кг/т стали из расчета получения содержания титана в пределах (5-8)*С, где С - фактическое содержание углерода, вакуумирование проводят при остаточном давлении менее 5 мбар в течение 15-30 мин, и в процессе разливки осуществляют электромагнитное перемешивание металла в кристаллизаторе.

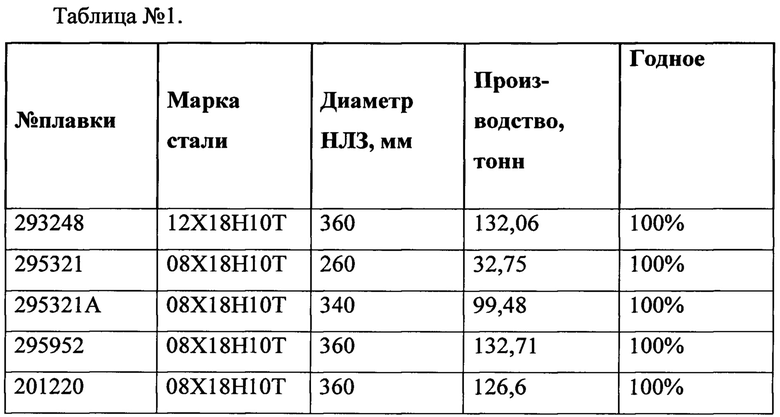

В соответствии с предлагаемым способом было произведено 4 опытных плавки (523 т) из сталей марок 12Х18Н10Т и 08Х18Н10Т выход годной НЛЗ на которых составил 100%.

Данные по результатам аттестации НЛЗ опытных плавок представлены в таблице №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

Изобретение относится к черной металлургии, а именно к производству непрерывнолитых заготовок из коррозионностойких сталей, легированных титаном. Осуществляют выплавку в сталеплавильном агрегате, внепечную обработку, легирование титаном, вакуумирование, непрерывную разливку стали на МНЛЗ. Титан вводят в жидкую сталь перед операцией вакуумирования при массе шлака в ковше в пределах 1-7 кг/т стали из расчета получения содержания титана в пределах (5-8)*С, где С - фактическое содержание углерода, вакуумирование проводят при остаточном давлении менее 5 мбар в течение 15-30 мин, в процессе разливки осуществляют электромагнитное перемешивание металла в кристаллизаторе. Изобретение улучшает разливаемость стали за счет уменьшения содержания в стали тугоплавких неметаллических включений на основе карбонитридов и оксикарбидов титана. 2 з.п. ф-лы, 1 табл.

1. Способ производства непрерывнолитых заготовок из нержавеющей стали с титаном, включающий выплавку в сталеплавильном агрегате, внепечную обработку, легирование титаном, вакуумирование, непрерывную разливку стали на МНЛЗ, отличающийся тем, что титан вводят в жидкую сталь перед операцией вакуумирования при массе шлака в ковше в пределах 1-7 кг/т стали из расчета получения содержания титана в пределах (5-8)*С, где С - фактическое содержание углерода, вакуумирование проводят при остаточном давлении менее 5 мбар в течение 15-30 мин, в процессе разливки осуществляют электромагнитное перемешивание металла в кристаллизаторе.

2. Способ по п. 1, отличающийся тем, что электромагнитное перемешивание металла в кристаллизаторе проводят непрерывно в одну сторону с силой тока 100-300 А и частотой 2,5-3,5 Гц.

3. Способ по п. 1, отличающийся тем, что электромагнитное перемешивание металла в кристаллизаторе проводят реверсивно, а именно: 5-15 секунд вращение электромагнитного поля по часовой стрелке, 1-4 секунды пауза, 5-15 секунд вращение против часовой стрелки, с силой тока 140-350 А и частотой 2,5-3,5 Гц

| 1992 |

|

RU2002814C1 | |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2003 |

|

RU2243269C1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| EP 0451385 A, 16.10.1991 | |||

| JP 60046309 A, 13.03.1985. | |||

Авторы

Даты

2022-12-26—Публикация

2020-07-31—Подача