Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции текучей среды, содержащей жидкий диоксид углерода и полимер, снижающий трение, который является фторополимером, для использования для гидроразрыва подземного пласта.

Предпосылки создания изобретения

Гидравлический разрыв является общеизвестной технологией воздействия, используемой для улучшения получения нефти и газа из запасов, содержащих углеводороды. В обычной операции гидравлического разрыва пласта текучая среда для гидроразрыва пласта прокачивается насосом при высоком давлении и с высокой скоростью через ствол скважины, идущей через подземный пласт, с началом и развитием гидравлических разрывов в пласте. Последовательные стадии обычно включают в себя введение твердодисперсного материала, известного как расклинивающий наполнитель для текучей среды для гидроразрыва пласта (например, сортовой песок, керамические частицы, боксит или песок, покрытый смолой), который текучая среда для гидроразрыва пласта несет в разрывы. Расклинивающий наполнитель осаждается в разрывах, образуя проницаемую «набивку расклинивающего наполнителя». Как только операция гидроразрыва завершается, разрыв смыкается на набивке расклинивающего наполнителя, обеспечивая поддержание гидроразрыва, обеспечивая в результате путь для углеводородов в пласт с более легким потоком в ствол скважины для извлечения.

Использование диоксида углерода (СО2) для получения нефти и газа из запасов, содержащих углеводороды, является хорошо известным. Использование диоксида углерода (СО2) для обработки гидроразрыва пластов нефти и газа имеет некоторые преимущества в водочувствительных пластах низкого давления. В частности, СО2 обеспечивает значительное снижение объема используемой воды и способствует обратному течению воды из пласта после обработки гидроразрыва. После воздействия водных жидкостей пласт может улавливать воду в течение длительного периода времени, что может быть результатом сниженной проницаемости углеводородов и сниженной производительности скважины. Кроме того, некоторые глины в пласте могут набухать в присутствии воды или мигрировать через пласт, давая в результате закупоривание или блокирование пор, снова ухудшая в результате производительность. Поэтому снижение количества воды, вводимой в скважину может дать в результате сниженное разрушение пласта. Кроме того, доступность воды для гидравлического разрыва также может быть ограничена в некоторых областях интереса для получения нефти и газа, поэтому представляя экономический или регулирующий барьер для практического извлечения указанных запасов.

Как указано выше, текуча среда для гидроразрыва пласта подается насосом при высоких давлениях и скоростях. Давление, создаваемое насосами гидроразрыва, известно, как «давление поверхностной обработки» и в значительной степени действует как напряжение, требуемое для создания разрыва в пласте, текучая среда для гидроразрыва пласта теряет фрикционное давление между насосами и пластом и изменяет гидростатическую нагрузку. Давление поверхностной обработки может быть высоким как 10000 фунт/кв.дюйм (69000 кПа) или более в зависимости от определенных требований к скважине и характеристики давления. Требуемая скорость потока текучей среды для гидроразрыва пласта в значительной степени действует как поток, требуемый для развития разрыва, и текучая среда вытекает в пласт. Кроме того, скорость потока должна быть достаточной, чтобы нести материал расклинивающего наполнителя (имеющего тенденцию высаждаться при низких скоростях), и обычно находится в интервале 10-120 баррель/мин (1600-19200 дм3/мин) в зависимости от конкретной скважины и конструкции разрыва. Стволы скважин могут иметь длину от нескольких тысяч футов (метров) в вертикальных скважинах до 10000-20000 фут (3000-6000 м) или более в длинных горизонтальных скважинах. Обычные размеры корпуса ствола скважины составляют 4 1/2 дюйм (114,30 мм) и 5 1/2 дюйм (139,70 мм), через который подается насосом текучая среда для гидроразрыва пласта. Может также использоваться труба, имеющая обычно номинальный диаметр 2 3/8 дюйм (60,3 мм) или 2 7/8 дюйм (73,0 мм), введенная через корпус ствола, чтобы нести текучую среду для гидроразрыва пласта. Это осуществляется, например, когда корпус является недостаточно прочным, чтобы выдерживать требуемое давление текучей среды.

Как можно заметить, имеются частые сценарии, когда имеют место чрезвычайно высокие падения фрикционного давления благодаря высоким скоростям потока, небольшим диаметрам корпуса или труб, длинным стволам скважин или комбинации указанных факторов. Для противодействия высоким падениям давления, имеющим место в традиционных жидкостях для гидроразрыва пласта, используются агенты, снижающие трение (также обычно называемые агентами, снижающими гидравлическое сопротивление). Указанными агентами, снижающими трение, являются обычно высокомолекулярные водорастворимые полимеры, которые непосредственно вводятся и растворяются в водной текучей среды для гидроразрыва пласта и, как показано, снижают потери фрикционного давления до 70%.

Использование «сглаживающих» текучих сред для гидроразрыва пласта, которые используют агенты, снижающие трение, в водном носителе текучей среды для гидроразрыва пласта, является хорошо известным в промышленности. Обычным агентом, снижающим трение, используемым в сглаживающей воде, является высокомолекулярный (обычно в интервале 5000000-20000000 г/моль) полиакриламид, обычно подаваемый как обращенная эмульсия или эмульсия типа «вода-в-масле». Концентрация агентов, снижающих трение, используемых в сглаживающей воде, обычно находится в интервале от примерно 0,25 галлон на 1000 (1 дм3 на 1000) до 2 галлон на 1000 (8 дм3 на 1000). Ключевым соображением в разработке системы агента, снижающего трение, является необходимость быстрого растворения агента, снижающего трение, в текучей среды для гидроразрыва пласта, обеспечивая агенту, снижающему трение, становится эффективным как можно скорее, и обычно это составляет секунды от момента, когда агент, снижающий трение, вводится, до момента, когда текучая среда для гидроразрыва пласта поступает сначала в ствол скважины.

Ограниченное число работ опубликовано по использованию высокомолекулярных полимеров в качестве агентов, снижающих трение. Опубликованная заявка на патент США №2012/0037371А1 (Gupta et al.) рассматривает использование полихлоропренов, винилацетатных полимеров, полиалкиленоксидов и поли-альфа-олефинов в качестве агентов, снижающих трение в неводной текучей среды-носителе, которая может дополнительно содержать СО2. Патент США №4573488А (Carville et al.) рассматривает использование гомополимера и сополимера бутиленоксида для снижения трения в неводных текучих средах-носителях.

Настоящее изобретение предусматривает текучую среду для использования для гидравлического разрыва подземных пластов, которая содержит газ и фторополимер, используемый в качестве агента, снижающего трение. Текучая среда может содержать расклинивающий наполнитель, введенный в жидкость для гидроразрыва пласта. Газообразный компонент может содержать диоксид углерода (СО2) в количестве, по меньшей мере, 80% мас. текучей композиции. Было установлено, что при использовании композиции текучей среды для гидроразрыва пласта настоящего изобретения может быть реализовано одна или более из следующих целей:

Могут быть образованы CO2-содержащие текучей среды для гидроразрыва пласта со сниженными характеристиками фрикционных потерь, и агенты, снижающие трение, будут снижать насосное оборудование и энергию, требуемую для обработки пласта, и в других случаях агенты, снижающие трение, будут обеспечивать высокую скорость потока текучей среды для гидроразрыва пласта, используемой для обработки пласта; кроме того, способы настоящего изобретения могут обеспечить сниженное разрушение пластов скважин путем использования неводных текучих сред для гидроразрыва пласта.

Другие цели и аспекты настоящего изобретения станут очевидными для специалиста в данной области техники при рассмотрении описания, чертежей и формулы изобретения, присоединенных к нему.

Краткое описание изобретения

В соответствии с одним аспектом изобретения предусматривается композиция текучей среды для гидроразрыва пласта. Композиция текучей среды для гидроразрыва пласта содержит: (i) диоксид углерода (СО2) в комбинации с (ii) полимером, снижающим трение, в количестве 0,001-0,4% мас. композиции текучей среды, где полимер, снижающий трение, имеет средневесовую молекулярную массу более 100000 г/моль и содержит, по меньшей мере, фтороакрилатные мономеры, где полимер, снижающий трение, является, по меньшей мере, частично растворимым в СО2.

Краткое описание чертежей

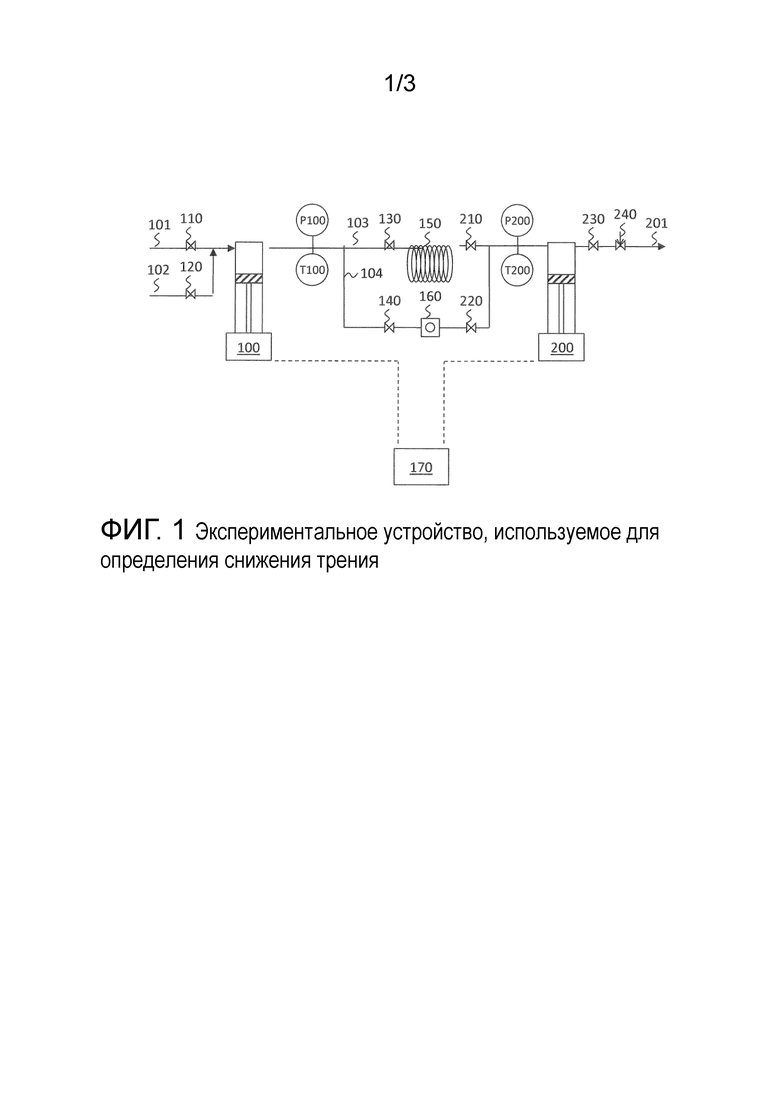

На фигуре 1 схематически представлено экспериментальное устройство, используемое для получения результатов, представленных в таблице 1 и на фигуре 2.

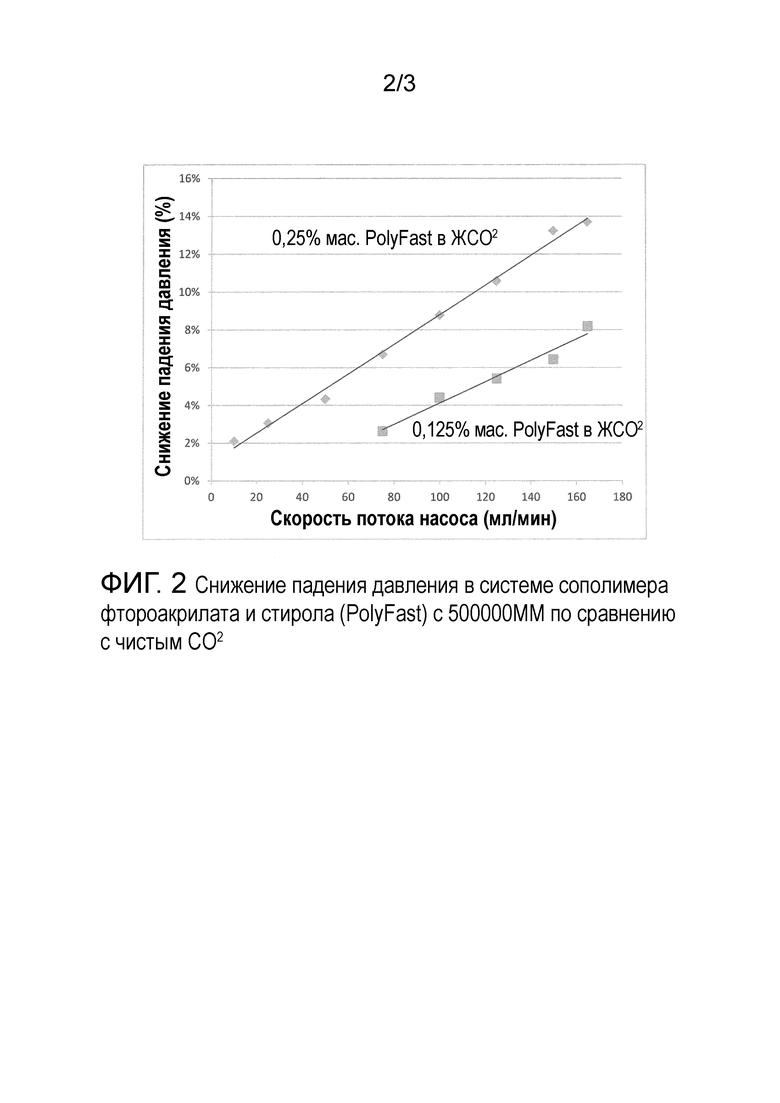

На фигуре 2 графически представлены результаты, полученные из экспериментов, характеризующих раствор, снижающий трение, содержащий СО2 и сополимер фтороакрилат-стирол (PolyFAST).

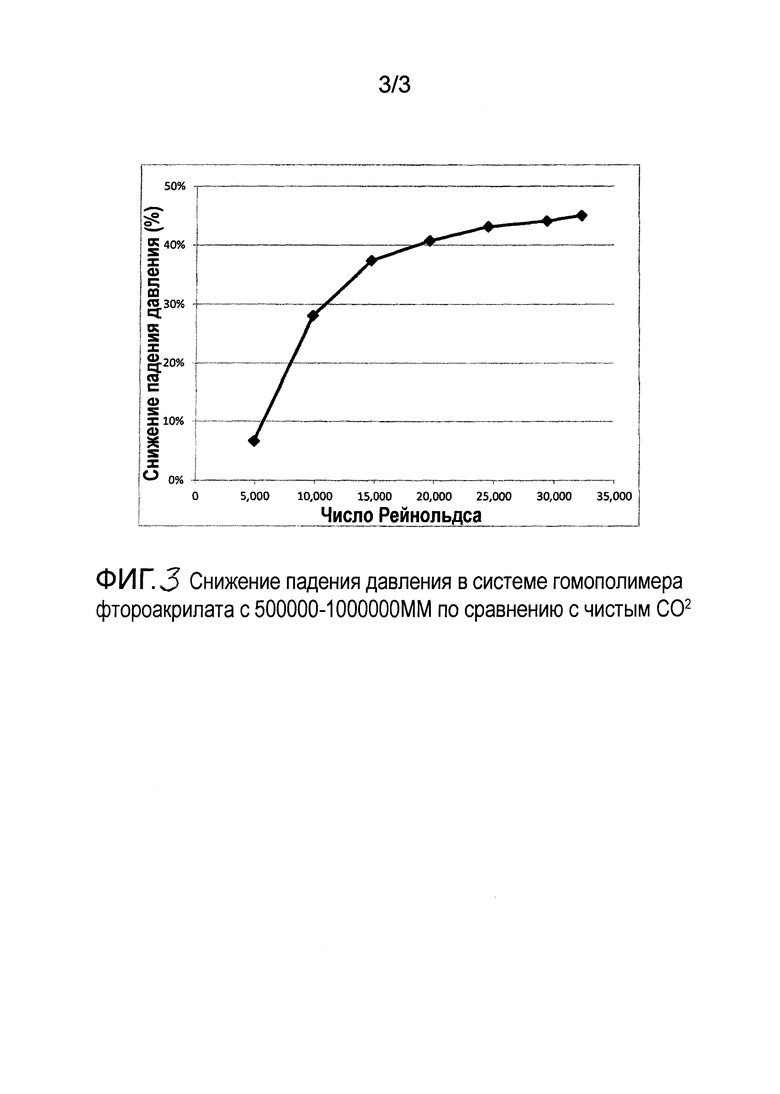

На фигуре 3 графически представлены результаты, полученные из экспериментов, характеризующих раствор, снижающий трение, содержащий СО2 и фтороакрилатный гомополимер.

Подробное описание изобретения

Настоящее изобретение содержит растворение относительно низких концентраций (приблизительно 0,001-0,4% мас.) высокомолекулярных полимеров в диоксида углерода (СО2), чтобы действовать как агенты, снижающие трение, для того, чтобы экономить энергию подачи насосами при данной скорости потока текучей среды для гидроразрыва пласта, или чтобы обеспечить использование скорости потока текучей среды для гидроразрыва пласта, что было бы невозможно в ином случае при использовании только СО2 благодаря чрезвычайно высокому падению давления. Много работ было проведено по исследованию растворимости длинноцепочечных высокомолекулярных полимеров в СО2 высокого давления и сверхкритическом СО2 для того, чтобы увеличить вязкость, главным образом, для улучшенного использования СО2 для способов улучшенного извлечения нефти ((УИН)(EOR)).

СО2 является неполярным соединением и обычно плохим растворителем. Короткоцепочечные низкомолекулярные соединения имеют тенденцию быть более растворимыми в СО2, чем длинноцепочечные высокомолекулярные соединения. Ранее было сообщено, что многие фторированные полимеры являются СО2-фильными в условиях высокой температуры и высокого давления. Был сделан общий вывод, что растворимость полимера или сополимера в СО2 может быть увеличена путем использования фторированных заместителей.

Агенты, снижающие трение

Агентами, снижающими трение, являются фторополимеры, способные снижать фрикционные потери давления в неводной текучей среды-носителе и способные растворяться в СО2. Любой агент, снижающий трение, введенный, когда необходимо, в промышленный газ, включает в себя (но не ограничиваясь этим) поли(1,1-дигидро-перфторооктилакрилат ((ПФОА)(PFOA)); фтороакрилатный мономер (1,1,2,2-тетрагидродекафтородецилакрилат); стирол (сополимер фтороакрилат-стирол) (polyFAST); сополимер фтороакрилат-винилацетат; и фторированный полиуретандисульфат.

Жидкий СО2

СО2, используемый для гидроразрыва пласта, обычно находится в жидкой форме, обычно имеет давление в интервале 2000-10000 фунт/кв.дюйм (13800-69000 кПа) и температуру ниже 88°Ϝ (31°С). Возможно, что в некоторых точках после насосов высокого давления гидроразрыва, что температура СО2 возрастает выше 88°Ϝ (31°С), и давление будет выше 1056 фунт/кв.дюйм (7286 кПа), вызывая существование СО2 в сверхкритическом состоянии. СО2 предназначен быть сухим/безводным и содержащим 5% мас. воды или менее по отношению к общей массе текучей среды-носителя. В некоторых случаях текучая среда для гидроразрыва пласта может содержать 1% мас. воды или менее или по существу не содержать воду.

Расклинивающие наполнители

Расклинивающие наполнители могут быть смешаны с текучими средами для гидроразрыва пласта настоящей заявки. Может использоваться любой подходящий расклинивающий наполнитель. Расклинивающие наполнители обычно являются хорошо известными для использования в жидкостях для гидроразрыва пласта. Примеры подходящих расклинивающих наполнителей включают в себя сортовой песок, стеклянные или керамические шарики или частицы, бокситные зерна, песок, покрытый смолой, фрагменты ореховой скорлупы и комбинации вышеуказанного.

Хорошо известно использование расклинивающих наполнителей в концентрациях в интервале примерно 0,05-14 фунт/галлон (0,005-1,4 кг/дм3) композиции текучей среды для гидроразрыва пласта, но могут использоваться более высокие и более низкие концентрации, когда желательно для разработки конкретного разрыва.

Примеры

Для того, чтобы характеризовать эффективность фторополимеров в качестве агентов, понижающих трение, для СО2, образцы сополимера фтороакрилата и стирола комбинируют с СО2 с образованием однофазного раствора. Два статистических сополимера один, состоящий из 29% мол. стирола и 71% мол. фторооакрилата (на основе 2-(перфторгексил)этилакрилатного мономера)(также известного как PolyFast) с молекулярной массой примерно 200000 г/моль и примерно 500000 г/моль и гомополимер 2-(перфторогексил)этилакрилата с расчетной молекулярной массой от примерно 500000 до 1000000 г/моль оценивают на потенциал снижения трения. Образцы были разработаны и получены by the University of Pitsburgh.

Каждый образованный раствор, текущий через отрезок трубы узкого диаметра при комнатной температуре приблизительно 70°Ϝ (21°С) при различных скоростях испытывают и полученное падение давления определяют и сравнивают результатами, наблюдаемыми с чистым СО2. Более низкие потери давления в растворах указывают на фрикционные потери давления. Экспериментальные данные используют для расчета показателей трения Fanning, и снижение показателя трения Fanning относительно чистого СО2 рассчитывают и принимают как «% снижения трения». Целью фторополимера является снижение фрикционных потерь давления в СО2. Это становится очевидным как снижение падения давления, измеренное по длине трубопровода для фиксированной скорости потока текучей среды. Как хорошо известно в технике, склонность текучей среды, текущей в данной трубе, к фрикционным потерям давления выражается как показатель трения Fanning, как показано в уравнении 1 ниже, и обычно дается относительно числа Рейнольдса текущей текучей среды. Кроме того, снижение трения посредством использования добавки традиционно дается снижением показателя трения Fanning относительно показателя чистой текучей среды, и здесь определяется термином «% снижения трения» и аббревиатурой ʺFR%ʺ, как выражено в уравнении 2.

f=(ΔP.D)/(2.ρ⋅V2.L) (уравнение 1),

где f представляет собой показателей трения Fanning, ΔP представляет собой фрикционные потери давления, D представляет собой внутренний диаметр трубы, V представляет собой среднюю скорость текучей среды, и L представляет собой длину трубы, причем все единицы выражены в Международной системе единиц СИ для согласованности.

FR%=100 x (f0-f1)/f0 (уравнение 2),

где f0 представляет собой показателей трения Fanning чистой текучей среды или исходной текучей среды, f1 представляет собой показателей трения Fanning той же текучей среды с введением агента, понижающего трение.

Пример 1

Первая экспериментальная группа и методика описываются более подробно со ссылкой на фигуру 1 и таблицу 1 следующим образом.

Испытательное оборудование содержит два Teledyne Isco шприц-насоса модели 500НР 100 и 200, соединенных в жидкостном сообщении двумя альтернативными путями: (i) путь, содержащий змеевиковый длиной 6 фут (1,8 м) 1/16 дюйм (1,6 мм) трубопровод 150 из нержавеющей стали, имеющий внутренний диаметр 0,022 дюйм (0,56 мм), и (ii) путь, содержащий ¼ дюйм (6,35 мм) трубопровод, имеющий секцию 160 с 100 см3 «глазком». Змеевиковая секция была разработана для придания значительного падения давления текущей текучей среды, тогда как секция с «глазком» способна визуально инспектировать и предварительно загружать образцы полимера в систему.

Два насоса регулируются Teledyne Isco контрольной камерой 170 и работают таким образом, что текучая среда может подаваться от одного насоса к другому через змеевик 150 или секцию 160 с «глазком» за один ход и обратно снова за второй ход и т.д. Подающий насос (100 или 200 в зависимости от фазы) настраивают для регулирования скорости потока текучей среды, и принимающий насос (200 или 100 в зависимости от фазы) настраивают для регулирования давления текучей среды ниже по потоку.

Каждый экспериментальный прогон получают при введении заданной массы полимера в секцию 160 с «глазком» и герметизации. Парообразный и жидкий СО2 обеспечивается цилиндрами (не показано), расположенными выше по потоку от линий 101 и 102. Система сначала опрессовывается паром СО2 с помощью цилиндра (не показано), соединенного с линией 101 при открывании клапана 110. Часть газа вентилируется из системы при открывании клапанов 230 и 240 с удалением любого воздуха из системы, и клапан 110 затем закрывается. Текучая среда затем перегружается в систему с помощью цилиндра с установленной погружной трубкой 102 при открывании клапана 120.

Как только система загружается текучей средой, клапана 130 и 140 закрываются. Заданный объем СО2 вводится в насос 100 по линии 101. Насос 100 затем отделяется от цилиндра источника закрыванием клапана 120 и затем используется для повышения давления СО2 до 3000 фунт/кв.дюйм (20700 кПа). Давление системы доводится до 3000 фунт/кв.дюйм (20700 кПа) при открывании клапанов 130 и 140. Клапан 140 затем закрывается, и часть текучей среды затем перегружается из насоса 100 к насосу 200 по линии 103, содержащей змеевик 150 падения давления. Полимерный материал затем растворяется в смеси СО2 при открывании клапана 140 и закрывании клапана 130, затем пропускании содержимого насоса 100 по линии 104, затем возвращении потока и пропускании содержимого насоса 100 в насос 200. Данную операцию повторяют до тех пор, пока через «глазок» секции 160 не будет согласованно наблюдаться прозрачная смесь, показывая, что полимер растворился в СО2. Операцию повторяют при пропускании текучего содержимого по линии 103 и 104 до тех пор, пока полимер не растворится однородно в СО2, и смесь не остается в насосе 100, готовая для испытания.

Для определения характеристик фрикционных потерь смесей секция 160 с «глазком» и линия 104 отделяются закрытием клапанов 140 и 220. Текучая среда дли гидроразрыва затем подается насосом из насоса 100 в насос 200 через змеевик 150 при скоростях потока, постепенно увеличивающихся в интервале 10-165 мл/мин с давлением ниже по потоку, регулируемым при 3000 фунт/кв.дюйм (20700 кПа) в каждом случае. При каждой скорости потока измеряют температуру и давление на каждом конце змеевика 150 с использованием термопар Т100 и Т200 и датчиков Р100 и Р200 давления. Затем рассчитывают разность показателей давления через змеевик 150 с получением падения давления для каждой скорости потока текучей среды. Среднюю точку давлений Р100 и Р200 и среднюю точку температур Т100 и Т2000 используют в расчетах для оценки средней плотности текучей среды в змеевике 150 для каждой скорости потока и затем в определении показателя трения Fanning. Каждое из испытаний представляет собой прогон при комнатной температуре приблизительно 70°Ϝ (21°С) и давлениях, варьирующихся от максимального приблизительно 4000 фунт/кв.дюйм (27600 кПа) на стороне выше по потоку от змеевика 150 до контролируемого значения 3000 фунт/кв.дюйм (20700 кПа) на стороне ниже по потоку от змеевика 150. В конце каждого из указанных прогонов смесь пропускают обратно в насос 200 через «глазок» 160, и смесь визуально контролируется для обеспечения того, чтобы полимер был полностью растворен в растворе после каждого прогона (внешний вид как у прозрачной текучей среды), или если полимер был не полностью растворен в растворе (внешний вид как у мутной текучей среды).

После завершения каждого начального экспериментального прогона определенную часть раствора выводят из системы по линии 201 и заменяют свежим СО2 с помощью насоса 100 и затем тщательно смешивают в соответствии с тем же способом, описанным выше. Это дает новую композицию, обогащенную СО2 и обедненную полимером. Будучи полностью смешанной и текущей через секцию 160 с «глазком», смесь визуально контролируют, чтобы видеть, что полимер полностью находится в растворе. Указанную оценку характеристик способа по полному разбавлению, смешению, визуальному контролю и фрикционным потерям повторяют несколько раз.

На фигуре 2 представлены результаты при скорости потока 10-165 мл/мин (соответствующей средней линейной скорости в змеевике 150 2,2-36,8 фут/с (0,66-1,1 м/с) и числам Рейнольдса 3500-58000) для двух экспериментов, где получают 0,25% мас. раствор в СО2 образца сополимера фтороакрилата и стирола (PolyFast) с ММ 500000 и снижают концентрацию раствора с использованием СО2 в соответствии со способом, описанным выше, до 0,125% мас. Как показано на фигуре 2, когда вводится больше СО2, концентрация полимера падает и снижает эффективность снижения сопротивления. Применение в коммерческой области является, предпочтительно, для минимизации количества полимера, вводимого в СО2, и максимизации достигаемого процента снижения трения, поэтому композиция приблизительно 0,25% мас. указанного полимера в СО2 будет предпочтительной.

В таблице ниже обобщены результаты при скорости потока 100 и 165 мл/мин (соответствующей средней линейной скорости в змеевике 150 22-33 фут/с (6,6-9,9 м/с) для ряда экспериментов с использованием 200000 ММ и 500000 ММ сополимера фтороакрилата и стирола (PolyFast) при различных концентрациях полимера в СО2. Для каждого проведенного эксперимента приводятся композиции, падение давления и значения % снижения трения.

Таблица 1. Данные по сополимеру PolyFast в СО2

(мл/мин)

мера (% мас.)

КПа)

(%)

2

150

Никакой

0

684

0

(200000ММ)

(200000ММ)

(200000MM)

(200000MM)

(500000MM)

(500000MM)

(500000MM)

(500000MM)

Из данных, полученных в экспериментах 3-6, можно видеть, что подобные значения падения давления и процентного снижения трения получаются с подобными концентрациями. Выводом является то, что

увеличение концентрации выше 0,25% мас. для образца сополимера с 200000ММ не является необходимым. Из экспериментов 7-10 можно видеть, что оптимальная концентрация полимера составляет приблизительно 0,25% мас. (дающая 9-13% снижение трения по сравнению с чистым СО2) или более. Кроме того, из экспериментов можно сделать вывод, что достигнутое процентное снижение трения увеличивается с молекулярной массой полимера, и наивысшая средневесовая молекулярная масса является предпочтительной.

На фигуре 3 представлены результаты снижения трения с использованием 0,50% мас. раствора образца фтороакрилатного гомополимера в СО2. Испытанный змеевик 150 является слегка большего внутреннего диаметра, определенного как примерно 0,0245 дюйм (0,6 мм). На фигуре показан выигрыш снижения трения при чисах Рейнольдса от 1900 до 32000 (что соответствует скоростям потока 10-65 мл/мин и средней линейной скорости в змеевике 150 1,8-29,7 фут/с (0,5-8,9 м/с)). Полимер имеет варьируемое распределение по размеру (и поэтому молекулярную массу), присутствующее в образце с наивысшей молекулярной массой, оцененной как примерно 1000000 г/моль.

Образец показывает максимальное снижение фрикционного давления примерно 45% по сравнению с чистым СО2 с преимуществом, начиная с плато после числа Рейнольдса примерно 15000. Показанное макимальное преимущество считается результатом испытательного устройства, используемого с большими преимуществами, возможными в более крупных системах трубопроводов.

Хотя изобретение допускает различные модификации и альтернативные формы, отдельные варианты были показаны путем примера на чертежах и были описаны здесь подробно. Однако, должно быть понятно, что изобретение не предназначено ограничиваться рассмотренными частными формами. В большей степени изобретение охватывает все модификации, эквиваленты и альтернативы, подпадающие под сущность и объем изобретения, как определено прилагаемой формулой изобретения. Хотя показаны и описаны различные варианты, настоящее изобретение не ограничивается этим, и должно пониматься, что оно включает все такие модификации и варианты, как будет очевидно для специалиста в данной области техники.

Изобретение относится к композициям текучих сред, содержащих жидкий диоксид углерода и полимер, уменьшающий трение, для использования при гидроразрыве подземного пласта. Композиция текучей среды для гидравлического разрыва подземного пласта, содержащая: диоксид углерода - СО2 в комбинации с полимером, снижающим трение, в количестве 0,001-0,4% мас. композиции текучей среды, причем полимер, снижающий трение, имеет средневесовую молекулярную массу от более 100000 г/моль до 1000000 г/моль, представляет собой фтороакрилатный гомополимер или сополимер фтороакрилата и стирола и является, по меньшей мере, частично растворимым в СО2. Технический результат – снижение фрикционных потерь, повышение скорости потока текучей среды при гидравлическом разрыве пласта, снижение разрушения пласта. 1 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Композиция текучей среды для гидравлического разрыва подземного пласта, содержащая:

(i) диоксид углерода - СО2 в комбинации с

(ii) полимером, снижающим трение, в количестве 0,001-0,4% мас. композиции текучей среды,

причем полимер, снижающий трение, имеет средневесовую молекулярную массу от более 100000 г/моль до 1000000 г/моль и представляет собой фтороакрилатный гомополимер или сополимер фтороакрилата и стирола,

причем полимер, снижающий трение, является, по меньшей мере, частично растворимым в СО2.

2. Композиция текучей среды для гидроразрыва по п. 1, в которой полимер, снижающий трение, снижает трение указанной текучей среды для гидроразрыва, по меньшей мере, на 10% ниже, чем трение чистого диоксида углерода.

| US 4573488 A, 04.03.1986 | |||

| ПОЛИСАХАРИДНЫЙ ФЛЮИД ДЛЯ ОБРАБОТКИ ПРИСТВОЛЬНОЙ ЗОНЫ И СПОСОБ ОБРАБОТКИ НАХОДЯЩЕГОСЯ В НЕДРАХ ЗЕМЛИ ПЛАСТА | 2009 |

|

RU2530801C2 |

| МОНИТОР СИСТЕМЫ ПОДАЧИ БЕНЗИНА И СПОСОБ ДИАГНОСТИКИ СИСТЕМЫ ПОДАЧИ БЕНЗИНА НА ДВИЖУЩЕМСЯ АВТОМОБИЛЕ</SPAN> | 2014 |

|

RU2599879C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 3692676 A, 19.09.1972. | |||

Авторы

Даты

2020-07-02—Публикация

2016-09-12—Подача