Изобретение относится к химической промышленности, а именно к замасливателям, которые могут применяться для аппретирования базальтовых волокон.

Известен замасливатель для обработки базальтового волокна, включающий гамма-аминопропилтриэтоксисилан, винилтриэтоксисилан, эмульсол Т, дибутилсебацинат, дициандиамидформальдегидную смолу, уксусную кислоту, соапсток и воду при следующем соотношении компонентов, мас. %: гамма-аминопропилтриэтоксисилан - 0,35, винилтриэтоксисилан - 0,35, дициандиамидформальдегидная смола - 1,8, эмульсол Т - 0,5, дибутилсебацинат - 1,0, уксусная кислота - 0,1, соапсток - 1,5, вода – остальное (Патент РФ №2101241, МПК C03С 25/02, опубл. 10.01.1998 г.).

Недостатком данного замасливателя являются высокие энергозатраты на его изготовление из-за необходимости гомогенизации большого числа ингредиентов.

Известен другой замасливатель для базальтового волокна, содержащий уксусную кислоту, пленкообразователь, в качестве связующего органосилан, пластификатор и воду (Патент РФ №2389698, МПК C03С 25/24, опубл. 20.05.2010). Данный замасливатель характеризуется следующим соотношением компонентов, мас. %: пленкообразователь - диамидформальдегидная смола - 2,0, пластификатор - смазка МАС-4 - 3,0, связующее - органосилан 0,1, уксусная кислота - 0,2, вода - остальное.

Смазка МАС-4 представляет собой композицию из масла индустриального, неионогенных поверхностно активных веществ (ПАВ) и антистатика. В качестве органосилана используют гамма-метакрилоксипропилтриметоксисилан.

Данное решение по технической сущности и достигаемому результату является наиболее близким аналогом предлагаемого изобретения и поэтому принято за прототип.

Использование указанной композиции позволяет сократить энергозатраты на изготовление замасливателя.

Однако механические свойства базальтового волокна после его переработки данным замасливателем остаются неудовлетворительными, что делает невозможным его использовать для изготовления изделий, испытывающих высокие нагрузки.

Техническим результатом изобретения является создание замасливателей для производства аппретированного базальтового волокна с высокими прочностными характеристиками.

Указанный технический результат достигается тем, что замасливатель для базальтового волокна, содержащий уксусную кислоту, пленкообразователь, в качестве связующего органосилан, пластификатор и воду, в качестве пленкообразователя содержит водную эпоксидную дисперсию ВЭП-74Е, в качестве пластификатора ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевую соль, а в качестве связующего - гамма-глицидоксипропилтриметоксисилан, при следующем соотношении компонентов, мас. %:

Пластификатор на основе полиэтиленгликоля предназначен для уменьшения повреждаемости базальтового волокна при текстильной переработке. Теоретически его увеличение должно сократить «пушение» и количество поврежденных волокон. Однако большое количество пластификатора на волокне может препятствовать хорошей адгезии эпоксидной смолы к волокну. Также, теоретически, увеличение содержания органосиланов в композиции в качестве связующего должно приводить к увеличению адгезии между волокном и замасливателем. Таким образом, влияние каждого из компонентов замасливателя на физико-механические характеристики, получаемых композитов, не однозначно. Неожиданным результатом оказалось, что использование в качестве пленкообразующего водной эпоксидной дисперсии марки ВЭП-74Е позволяет достигать высоких значений адгезии между базальтовым волокном и пленкообразующим веществом при уменьшенном содержании выбранных в качестве пластификатора ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли и - в качестве связующего - гамма-глицидоксипропилтриметоксисилана, что при оптимизации количественного состава названных ингредиентов в композиции способствует улучшению физико-механических характеристик, аппретированных базальтовых волокон без их «пушения» и повреждаемости волокна при текстильной переработке.

Согласно изобретению используют: уксусную кислоту ГОСТ 61-75 в качестве регулятора водородного показателя; гамма-глицидоксипропилтриметоксисилан марки Silquest А-187 по ТУ 2437-210-40245042-08, который относится к эпоксифункциональным силанам и в данном случае применяется как активатор адгезии эпоксидного адгезива; водную дисперсию эпоксидной смолы марки ВЭП-74Е по ТУ 2241-027-12963063-2014, представляющую собой дисперсию эпоксидных смол марок ЭД-20 и ЭД-16 в водном растворе ПАВ в качестве пленкообразующего агента; пластификатор на основе полиэтиленгликоля в виде ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли марки Оксифос-Б по ТУ2484-344-05763441-2001, которая выполняет роль ПАВ и стабилизатора вышеуказанной водной дисперсии эпоксидных смол.

Изобретение иллюстрируют примерами выполнения.

Пример 1.

Для приготовления замасливателя для базальтовых нитей берут 0,04 кг уксусной кислоты, 0,8 кг гамма-глицидоксипропилтриметоксисилана, 8,5 кг водной эпоксидной дисперсия марки ВЭП-74Е, 0,8 кг ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли и деминерализованную воду в количестве, необходимом для получения 100 кг замасливателя.

Приготовление замасливателя осуществляют путем предварительного проведения гидролиза гамма-глицидоксипропилтриметоксисилана в слабокислой среде раствора уксусной кислоты. Процесс ведут в реакторе, в который предварительно налито 50 кг воды при комнатной температуре при постоянном перемешивании пропеллерной мешалкой, вращающейся со скоростью 80 об/мин в течение 5 минут.

В другом аналогичном реакторе, в который предварительно налито 10 кг воды, нагретой до температуры 40°С, готовят раствор из дисперсии ВЭП-74Е и ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли, путем введения расчетных количеств компонентов при постоянном перемешивании со скоростью 80 об/мин в течение 5 мин.

Полученные растворы смешивают в одном из реакторов, добавляют остаточное количество воды и продолжают перемешивание в течение 10 минут. Замасливатель стабилен в течение 24 часов при 15-30°С, рН=4,5.

Примеры 2-4. Готовят замасливатель так, как указано в примере 1. Состав композиций по примерам приведен в таблице 1.

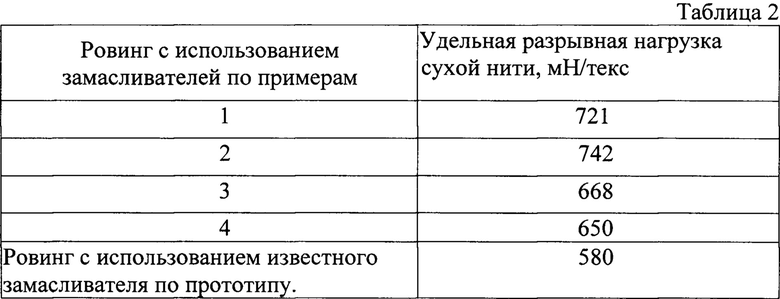

Для измерения прочностных характеристик все замасливатели были приготовлены единовременно с соблюдением одинаковых режимов. После сушки комплексные нити были перемотаны на ровинговальных машинах. При ровинговании были выявлены следующие закономерности: пониженное содержание пленкообразующего вещества (пример 3) никак не повлияло на переработку; повышенное содержание пластификатора (пример 4) привело к получению немного более жесткого волокна (на ощупь); волокно на замасливателях (пример 3) с пониженным содержанием пластификатора при ровинговании образует больше пуха. Все произведенные ровинги прошли испытания на разрыв сухого жгута.

Самым важным прочностным параметром является удельная разрывная нагрузка, так как этот параметр является наиболее показательным в плане степени повреждаемости перемотанного волокна, а также определяет физико-механические свойства композита при последующем использовании волокна в качестве аппретирующего материала в составе технических тканей.

В процессе испытаний контролировали удельную разрывную нагрузку сухой нити (в мН/текс). Для сравнения измеряли аналогичный показатель прочности волокна, аппретированного известным замасливателем по прототипу. Результаты испытаний приведены в таблице 2.

Как видно из результатов испытаний наилучшими показателями прочности обладают образцы, аппретированные замасливателями по примерам 1 и 2, приготовленными по оптимальным рецептурам. Отклонения в сторону увеличения (пример 4) или уменьшения (пример 3) массы каждого из ингредиентов замасливателя по сравнению с оптимальными рецептурами (примеры 1, 2), приводят к снижению прочности аппретированного базальтового волокна.

Использование изобретения позволяет увеличить прочность аппретированного базальтового волокна более чем на 20%, что делает возможным применять его для изготовления изделий, испытывающих высокие нагрузки, например в производстве лопастей ветроэлектрогенераторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАМАСЛИВАТЕЛЯ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2018 |

|

RU2682818C1 |

| Замасливатель для непрерывного базальтового волокна | 2021 |

|

RU2790641C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ БАЗАЛЬТОВОЙ НИТИ | 2022 |

|

RU2810051C2 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

| СТЕКЛЯННЫЕ НИТИ, ПОКРЫТЫЕ ЗАМАСЛИВАТЕЛЕМ, СОДЕРЖАЩИМ НАНОЧАСТИЦЫ | 2006 |

|

RU2432330C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1997 |

|

RU2129103C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2167838C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2091447C1 |

Изобретение относится к замасливателям для аппретирования базальтовых волокон. Замасливатель для базальтового волокна содержит следующие компоненты, мас.%: уксусная кислота 0,04-0,05; гамма-глицидоксипропилтриметоксисилан 0,8-1,0; водная эпоксидная дисперсия марки ВЭП-74Е 8,5-9,4; ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевая соль 0,8-1,1; вода остальное. Технический результат – увеличение прочности аппретированного базальтового волокна. 2 табл.

Замасливатель для базальтового волокна, содержащий уксусную кислоту, пленкообразователь, в качестве связующего органосилан, пластификатор и воду, отличающийся тем, что в качестве пленкообразователя содержит водную эпоксидную дисперсию ВЭП-74Е, в качестве пластификатора - ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевую соль, а в качестве связующего - гамма-глицидоксипропилтриметоксисилан, при следующем соотношении компонентов, мас. %:

Ди(алкилполиэтиленгликолевого) эфира

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

| US 5665470 A1, 09.09.1997 | |||

| US 4361465 A1, 30.11.1982 | |||

| CN 105271828 A, 27.01.2016. | |||

Авторы

Даты

2018-01-17—Публикация

2017-04-25—Подача