Изобретение относится к химической промышленности, а именно к замасливателям, которые могут применяться для аппретирования базальтовых волокон.

Известен способ приготовления замасливателя для базальтового волокна, путем смешивания в реакторе гамма-аминопропилтриэтоксисилана, винилтриэтоксисилана, эмульсола-Т, дибутилсебацината, дициандиамидформальдегидной смолы, уксусной кислоты и соапстока с водой.

(Патент РФ №2101241, С03С 25/02, 1998 г.).

Недостатком данного способа являются высокие энергозатраты на изготовление замасливателя из-за необходимости гомогенизации большого числа ингредиентов.

Известен другой способ приготовления замасливателя для базальтового волокна, путем смешивания в одном реакторе пленкообразователя - водной эпоксидной дисперсии ВЭП-74Е и пласификатора - ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли с водой, а в другом - приготовления связующего вещества в виде 2% раствора гамма-глицидоксипропилтриметоксисилана в слабокислом растворе уксусной кислоты с последующим перемешиванием всех компонентов замасливателя в одном из реакторов с добавкой воды, при равном массовом содержания связующего вещества и прочих компонентов замасливателя, среди которых пленкообразователь составляет менее 20% мас.

(Патент РФ №2641360, С03С 25/40, 2017 г.)

Известная композиция характеризуется следующим соотношением компонентов, мас. %: водная эпоксидная дисперсия марки ВЭП-74Е - 9,0, ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевая соль - 0,9, гамма-глицидоксипропилтриметоксисилан - 1,0, уксусная кислота -0,04, вода - остальное (до 100% мас.).

Соотношение масс пленкообразователя и пластификатора - 1:0,1.

Данное решение по технической сущности и достигаемому результату является наиболее близким аналогом предлагаемого изобретения и поэтому принято за прототип.

Согласно известному способу первоначальное смешивание компонентов в каждом из реакторов ведут с использованием пропеллерной мешалки, вращающейся со скоростью 80 об/мин в течение 5 минут, а окончательное смешивание всех компонентов замасливателя с водой ведут в одном из этих реакторов в течение 10 минут.

Использование указанной композиции позволяет сократить энергозатраты на изготовление замасливателя.

Однако, самый важный параметр качества замасливателя, которым является удельная разрывная нагрузка сухой комплексной нити (ровинга), определенная после перемотки нити на ровинговальных машинах, с использованием полученного известным способом замасливателя, составляет - 742 мН/текс. Этот показатель необходимо улучшить для изготовления изделий, испытывающих экстремальные нагрузки.

В известном замасливателе пластификатор на основе ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли предназначен для уменьшения повреждаемости базальтового волокна при текстильной переработке. Увеличение содержания пластификатора сокращает «пушение» и количество поврежденных волокон, то есть улучшает качество аппретированных базальтовых волокон. В то же время, увеличение количества пластификатора на волокне препятствует хорошей адгезии эпоксидной смолы к волокну и снижает его прочность. Таким образом, влияние каждого из компонентов замасливателя на физико-механические характеристики, получаемых композитов, не однозначно.

Задача, решаемая данным изобретением - увеличение прочности аппретированных базальтовых волокон в условиях сокращения «пушения» и повреждаемости волокна при текстильной переработке.

Техническим результатом изобретения является создание замасливателей для производства аппретированного базальтового волокна с высокими прочностными характеристиками.

Указанный технический результат достигается тем, что согласно способу приготовления замасливателя для базальтового волокна, путем смешивания в одном реакторе пленкообразователя - водной эпоксидной дисперсии ВЭП-74Е и пласификатора - ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли с водой, а в другом -приготовления связующего вещества в виде 2% раствора гамма-глицидоксипропилтриметоксисилана в слабокислом растворе уксусной кислоты с последующим перемешиванием всех компонентов замасливателя в одном из реакторов с добавкой воды, при равном массовом содержания связующего вещества и прочих компонентов замасливателя, среди которых пленкообразователь составляет менее 20% мас., смешивание пленкообразователя с пластификатором и водой ведут путем постепенного смешивания в реакторе в несколько этапов расчетных количеств компонентов смеси при постоянном их перемешивании до получения однородной массы на каждом этапе, а затем не прекращая перемешивание постепенно добавляют в полученную смесь связующее вещество и воду, при соотношении масс пленкообразователя и связующего 1:0,15 - 1:0,2.

При этом для расчета масс компонентов, вводимых на каждом этапе смешивания пленкообразователя с пластификатором и водой, масса каждого компонента делится на число этапов, округляется до десятых долей, а на последнем этапе вводится остаточное количество каждого компонента.

Неожиданным результатом оказалось, что улучшение условий гомогенизации пленкообразователя с пластификатором, за счет разработанного порядка смешения компонентов, позволяет повысить прочность аппретированных базальтовых волокон при избыточном увеличении содержания пластификатора в данной композиции.

Согласно изобретению используют уксусную кислоту по ГОСТ 61-75, гамма-глицидоксипропилтриметоксисилан марки Silquest А-187 по ТУ 2437-210-40245042-08, водную дисперсию эпоксидной смолы марки ВЭП-74Е по ТУ 2241-027-12963063-2014 и пластификатор в виде ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли марки «Оксифос-Б» по ТУ2484-344-05763441-2001.

Изобретение иллюстрируют примерами выполнения.

Пример 1.

Приготовление замасливателя в количестве 100 кг осуществляют с использованием двух одинаковых реакторах. В одном реакторе, в который предварительно налито 49 кг воды при комнатной температуре и 0,04 кг уксусной кислоты, осуществляют гидролиз 1,0 кг гамма-глицидоксипропилтриметоксисилана в слабокислой среде раствора уксусной кислоты при постоянном перемешивании пропеллерной мешалкой, вращающейся со скоростью 80 об/мин в течение 5 минут.

В другом реакторе готовят смесь из 8,5 кг водной дисперсии эпоксидной смолы марки ВЭП-74Е и 1,3 кг ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли в 10 кг воды, нагретой до температуры 40°С, путем введения методом постепенного разведения в несколько этапов расчетных количеств компонентов до получения однородной массы на каждом этапе.

Расчет масс компонентов, вводимых на каждом этапе ведется следующим образом: масса каждого компонента делится на число этапов и округляется до десятых долей. На последнем этапе вводится остаточное количество каждого компонента. Точность приготовления навесок ±2%. Процесс в реакторе ведется при постоянном перемешивании пропеллерной мешалкой, вращающейся со скоростью 80 об/мин. в следующей последовательности:

- приготовление смеси №1 в количестве 5,0 кг: 2,2 кг ВЭП-74Е+0,3 кг ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли +2,5 кг воды);

- приготовление смеси №2 в количестве 10 кг: 5 кг смеси №1 +2,2 кг ВЭП-74Е +0,3 кг ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли +2,5 кг воды;

- приготовление смеси №3 в количестве 15,0 кг: 10 кг смеси №2 +2,2 кг ВЭП-74Е +0,3 кг ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли+2,5 кг воды;

- приготовление смеси №4 в количестве 8,5+1,3+10=19,8 кг: 15,0 кг смеси №3 +ВЭП-74Е, ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевая соль и вода в остаточном количестве.

В полученную смесь №4, не прекращая перемешивание, постепенно добавляют продукт гидролиза гамма-глицидоксипропилтриметоксисилана в слабокислой среде раствора уксусной кислоты из другого реактора и остаточное количество воды при комнатной температуре. Общая продолжительность приготовления замасливателя в реакторе 15 мин. Замасливатель стабилен в течение суток при 15-30°С, рН=4,5.

Примеры 2-3. Готовят замасливатель, так как указано в примере 1.

Пример 4. Готовят замасливатель, так как указано в примере 1, но с увеличенным временем смешивания компонентов.

Пример 5. Готовят замасливатель, так как указано в примере 1, но с увеличенными числом этапов и временем смешивания компонентов.

Пример 6. Готовят замасливатель известным способом.

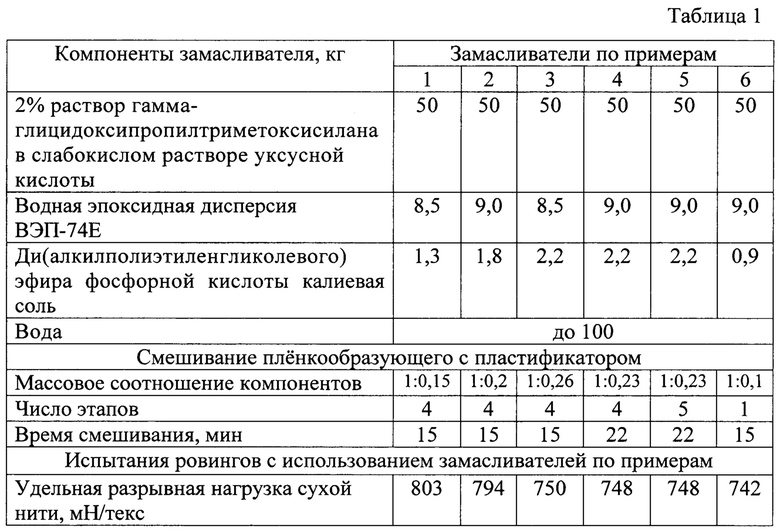

Состав композиций, параметры способа ее приготовления и результаты испытаний ровингов с использованием замасливателей по примерам приведен в таблице 1.

Для измерения прочностных характеристик после сушки комплексные нити были перемотаны на ровинговальных машинах. Показатели полученных образцов сравнивали с показателями волокон, аппретированных известным замасливателем по способу-прототипу (пример 6). Как оказалось, при повышении содержания пластификатора (примеры 1-5) жесткость волокна (на ощупь) снизилась, а при ровинговании образуется меньше пуха. Однако, наиболее показательным в плане степени повреждаемости перемотанного волокна и физико-механические свойств композита является удельная разрывная нагрузка. В процессе испытаний контролировали удельную разрывную нагрузку сухой нити. Результаты испытаний показали, что наибольшими значениями удельной разрывной нагрузкой сухой нити 794-803 мН/текс обладают ровинги, использующие замасливатели по примерам 1 и 2, согласно которым массовое отношение пленкообразующего к пластификатору составляет 1:0,15-1:0,2. Дальнейшее увеличение содержания пластификатора в данной композиции (примеры 3-5) приводит к резкому снижению удельной разрывной нагрузкой сухой нити практически до уровня этого показателя для замасливателя, изготовлненного по способу-прототипу (пример 6), вне зависимости от увеличения в 1,5 раза времени (примеры 4, 5) и числа этапов (пример 5) смешивания пленкообразователя с пластификатором.

Использование предложенного способа изготовления замасливателя позволяет увеличить прочность ровинга более чем на 60 мН/текс, что расширяет область применения аппретированных базальтовых волокон в устройствах, испытывающих экстремальные нагрузки, например, в ветроэнергетических установках.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМАСЛИВАТЕЛЬ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2017 |

|

RU2641360C1 |

| Замасливатель для непрерывного базальтового волокна | 2021 |

|

RU2790641C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ БАЗАЛЬТОВОЙ НИТИ | 2022 |

|

RU2810051C2 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

| ЖИДКИЙ НЕЛЕТУЧИЙ АНТИСТАТИК ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 1995 |

|

RU2091419C1 |

| СТЕКЛЯННЫЕ НИТИ, ПОКРЫТЫЕ ЗАМАСЛИВАТЕЛЕМ, СОДЕРЖАЩИМ НАНОЧАСТИЦЫ | 2006 |

|

RU2432330C2 |

| ЖИДКОСТЬ ГЛУШЕНИЯ СКВАЖИН НА ВОДНОЙ ОСНОВЕ БЕЗ ТВЕРДОЙ ФАЗЫ | 2009 |

|

RU2394060C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| Замасливатель для полиакриловых волокон (его варианты) | 1991 |

|

SU1817794A3 |

Изобретение относится к способу приготовления замасливателя для базальтовых волокон. В одном реакторе смешивают пленкообразователь - водную эпоксидную дисперсию ВЭП-74Е, пластификатор - ди(алкилполиэтиленгликолевый) эфир фосфорной кислоты калиевой соли, и воду при соотношении масс пленкообразователя и связующего 1:0,15-1:0,2. Смешивание проводят в несколько этапов путем постепенного смешивания в реакторе расчетного количества компонентов смеси при постоянном их перемешивании до получения однородной массы на каждом этапе. Затем постепенно добавляют в полученную смесь связующее вещество в виде продукта, получаемого в результате гидролиза гамма-глицидоксипропилтриметоксисилана в слабокислом растворе уксусной кислоты, приготовленного в другом смесителе. Технический результат – увеличение прочности ровинга. 1 табл., 6 пр.

1. Способ приготовления замасливателя для базальтового волокна, включающий смешивание в одном реакторе пленкообразователя - водной эпоксидной дисперсии ВЭП-74Е, и пластификатора - ди(алкилполиэтиленгликолевого) эфира фосфорной кислоты калиевой соли, с водой, а в другом - приготовление связующего вещества в виде 2% раствора гамма-глицидоксипропилтриметоксисилана в слабокислом растворе уксусной кислоты с последующим перемешиванием всех компонентов замасливателя в одном из реакторов с добавкой воды при равном массовом содержании связующего вещества и прочих компонентов замасливателя, среди которых пленкообразователь составляет менее 20% мас., смешивание пленкообразователя с пластификатором и водой ведут путем постепенного смешивания в реакторе в несколько этапов расчетных количеств компонентов смеси при постоянном их перемешивании до получения однородной массы на каждом этапе, а затем, не прекращая перемешивания, постепенно добавляют в полученную смесь связующее вещество и воду при соотношении масс пленкообразователя и связующего 1:0,15-1:0,2.

2. Способ приготовления замасливателя для базальтового волокна по п. 1, отличающийся тем, что для расчета масс компонентов, вводимых на каждом этапе смешивания пленкообразователя с пластификатором и водой, масса каждого компонента делится на число этапов, округляется до десятых долей, а на последнем этапе вводится остаточное количество каждого компонента.

| ЗАМАСЛИВАТЕЛЬ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2017 |

|

RU2641360C1 |

| УСИЛИТЕЛЬНЫЕ НИТИ И КОМПОЗИТЫ, ИМЕЮЩИЕ УЛУЧШЕННУЮ ОГНЕСТОЙКОСТЬ | 2006 |

|

RU2422391C2 |

| РАЗВОРАЧИВАНИЯ'- ., | 0 |

|

SU169233A1 |

| US 9546263 B2, 17.01.2017 | |||

| US 4745028 A1, 17.05.1988. | |||

Авторы

Даты

2019-03-21—Публикация

2018-02-07—Подача