Область техники, к которой относится изобретение

Настоящее изобретение относится к пригодной для маркировки подложке, покрытой красящей композицией, причем красящую композицию покрывают термопластичным полимерным слоем, и в результате этого красящая композиция находится между подложкой и термопластичным полимерным слоем и/или в термопластичном полимерном слое, и в результате этого красящая композиция оказывается защищенной. Кроме того, настоящее изобретение относится к способу получения такой пригодной для маркировки подложки и к способу маркировки подложки, например, посредством печати.

Уровень техники

В технике были сделаны разнообразные предложения для достижения эффективной маркировки подложки посредством изменения цвета внутри или на поверхности подложки, на которой появляется маркировка, изображение или отпечаток. В технике описаны разнообразные необратимые термохромные маркировочные компоненты, т.е. активируемые пигменты. Подложки, покрытые такими необратимыми термохромными маркировочными компонентами, можно окрашивать посредством теплового воздействия, например, используя лазеры; и в результате этого можно маркировать покрытую подложку. Маркировка подложки с помощью лазера или некоторого другого источника излучения может также называться терминами «печать» или «формирование изображения», поскольку лазер и/или подложка, как правило, движется в течение процесса маркировки подложки.

В качестве примера, международная патентная заявка WO 02/01250 описывает использование разнообразных солей кислородных кислот металлов, таких как октамолибдат аммония (AOM), в качестве маркировочного компонента для лазерной маркировки. AOM представляет собой пример маркировочного компонента, которым можно маркировать непосредственно, используя лазерное излучение при 10600 нм. Лазерное излучение, у которого длина волны составляет приблизительно 10 мкм, можно получать, например, используя средние инфракрасные углекислотные лазеры, у которых длина волны излучения находится в интервале от 10000 нм до 12000 нм. Однако средние инфракрасные углекислотные лазеры являются менее подходящими для установки на существующие производственные линии вследствие своего большого физического размера. Таким образом, средние инфракрасные углекислотные лазеры являются менее подходящими для маркировки подложек, маркируемых на существующих производственных линиях, таких как линия, производящая упаковки для жидких продуктов питания.

Ближний инфракрасный волоконный лазер может иметь небольшую печатающую головку, установленную на производственную линию, которая соединена с лазером, удаленным на несколько метров, посредством энергетического кабеля. Таким образом, недостаток средних инфракрасных углекислотных лазеров, которые являются менее подходящими для установки на существующие производственные линии вследствие своего большого физического размера, можно преодолеть посредством использования ближнего инфракрасного лазера и посредством добавления поглощающего ближнее инфракрасное излучение вещества в красящую композицию. Поглощающее ближнее инфракрасное излучение вещество будет поглощать ближнее инфракрасное лазерное излучение и преобразовывать его в проводимое тепло. Таким образом, красящие композиции, включающие маркировочный компонент, например, AOM, и поглощающее ближнее инфракрасное излучение вещество, можно применять в маркировке посредством использования ближнего инфракрасного лазерного излучения вместо среднего инфракрасного лазерного излучения. Распространенный пример ближнего инфракрасного лазера представляет собой лазер на основе Nd:YAG.

Лейкокрасители представляют собой еще один тип маркировочных компонентов. Они являются бесцветными в одной форме, но могут превращаться в окрашенную форму при определенном стимулирующем воздействии. Большинство лейкокрасителей являются галохромными, т.е. они реагируют на изменения pH и, как правило, являются бесцветными в щелочной среде, но окрашиваются в кислой среде. Изменение цвета галохромного лейкокрасителя может происходить, когда лейкокраситель является протонированным. Такое протонирование может приводить к изменениям в сопряженных системах лейкокрасителя, и в результате этого сопряженная система может принимать форму, имеющую способность поглощения фотонов видимого света, и, таким образом, становиться окрашенной.

Посредством сочетания галохромного лейкокрасителя и термически активируемого генератора кислоты (TAG), высвобождающего протоны при нагревании, галохромный лейкокраситель можно также использовать в термической маркировке, например, в формировании изображения с помощью лазера. Хорошо известный и эффективный TAG представляет собой бензилгидроксибензоат, который в сочетании с разнообразными галохромными лейкокрасителями образует красящую композицию, имеющую хорошую пригодность для печати.

Обугливающиеся соединения представляют собой еще один тип маркировочных компонентов. Обугливающимся является соединение, которое при нагревании вступает в реакцию обугливания и принимает контрастный темно-коричневый/черный цвет. Как правило, обугливающиеся соединения включают углерод, водород и кислород и при нагревании вступают в ряд реакций, которые приводят к потере водорода и кислорода. Примеры обугливающихся соединений включают аминокислоты, углеводы и сахариды. Типичные обугливающиеся соединения представляют собой сахара и полисахара, такие как глюкоза, мальтодекстрин и сахароза. Как правило, обугливающееся вещество используется в сочетании с кислым или основным соединением, таким как кислая или основная соль. Примеры включают соли аммония, такие как фосфаты аммония, а также карбонат натрия и бикарбонат натрия. Для лазерной маркировки на основе реакций обугливания обычно требуется относительно высокая плотность энергии, превышающая 4 Дж/см2, чтобы осуществлять маркировку с достаточно контрастным цветом. Кроме того, использование обугливающихся соединений является особенно интересным в отношении продуктов питания, поскольку обугливающиеся соединения, такие как глюкоза, мальтодекстрин и сахароза, являются нетоксичными и при использовании они часто уже присутствуют в продуктах питания.

В определенных применениях возникает потребность покрытия подложки термопластичным полимерным слоем. Посредством покрытия подложки термопластичным полимерным слоем у подложки улучшаются определенные свойства, такие как непроницаемость по отношению к жидкостям. Кроме того, термопластичный полимерный слой можно также использовать для защиты нижележащего отпечатка. В случае упаковочного материала, который, как правило, представляет собой многослойный материал, включающий, по меньшей мере, один слой бумаги, картона, плотной бумаги или гофрированной плотной бумаги, наиболее удаленный от середины слой или один из внешних слоев, которые покрывают подложку, представляет собой, как правило, полиэтилен низкой плотности (LDPE)) или полипропилен, экструдированный из расплава на многослойный материал. В случае таких полиолефинов, как правило, используется температура от 200 до 340°C для экструзии расплава полиолефина.

Как уже описано в технике, маркировочные компоненты, как правило, являются термически активируемыми. Как правило, наблюдаемое при этом обесцвечивание происходит вследствие активации маркировочных компонентов, если такие маркировочные компоненты ламинируются поверх подложки посредством экструзии расплава. Соответственно, в настоящее время термически активируемые маркировочные компоненты, таким образом, наносят поверх наиболее удаленного от середины слоя многослойного упаковочного материала, причем слой, как правило, представляет собой полиолефиновый слой, полученный экструзией расплава, чтобы предотвращать обесцвечивание перед печатью. Однако такие материалы также страдают от недостатков, поскольку маркировка такого покрытия посредством применения тепла, как правило, посредством лазерного излучения, может повреждать термопластичный полимерный слой.

Чтобы защитить красящую композицию, было бы желательным изготовление пригодной для маркировки красящей композиции, менее склонной к обесцвечиванию в процессе ламинирования посредством экструзии расплава. Кроме того, была бы желательной возможность маркировки подложки, содержащей красящую композицию, покрытую термопластичным полимером, без повреждения термопластичного полимерного слоя.

Сущность изобретения

Следовательно, задача настоящего изобретения заключается в том, чтобы смягчать, облегчать, устранять или обходить одну или несколько из существующих в технике проблем и недостатков по отдельности или в любом сочетании посредством изготовления подложки, покрытой красящей композицией, причем данная красящая композиция включает соль оксианиона переходного металла, причем подложку покрывает термопластичный полимерный слой и в результате этого красящая композиция находится между подложкой и термопластичным полимерным слоем и/или в термопластичном полимерном слое.

Следующий аспект настоящего изобретения относится к упаковочному материалу для жидких продуктов питания. Упаковочный материал для жидких продуктов питания включает наиболее близкий к середине полиолефиновый слой, который находится в контакте с жидким продуктом питания; такую подложку, которая описана в настоящем документе; и непроницаемый слой, такой как кислородонепроницаемый слой, расположенный между наиболее близким к середине полиолефиновым слоем и подложкой. Термопластичный полимерный слой представляет собой наиболее удаленный от середины слой упаковочного материала для жидких продуктов питания. Согласно дополнительному аспекту, настоящее изобретение относится к упаковке для жидких продуктов питания, включающей такой упаковочный материал для жидких продуктов питания.

Следующий аспект настоящего изобретения относится к способу получения такой подложки. Данный способ включает следующие стадии:

- предоставление подложки;

- покрытие подложки такой красящей композицией, которая описана выше в настоящем документе; и

- покрытие покрытой подложки термопластичным полимерным слоем, в результате чего красящая композиция оказывается расположенной между подложкой и термопластичным полимерным слоем и/или в термопластичном полимерном слое.

Следующий аспект настоящего изобретения относится к способу маркировки такой подложки, как описано выше в настоящем документе. Данный способ включает следующие стадии:

- облучение тех частей покрытой подложки, где предусмотрена маркировка, для осуществления маркировки.

Следующие предпочтительные особенности настоящего изобретения определены в зависимых пунктах формулы изобретения. Кроме того, предпочтительные особенности настоящего изобретения разработаны в вариантах осуществления, описанных в настоящем документе.

Подробное описание предпочтительных вариантов осуществления

Бензилгидроксибензоат представляет собой традиционный TAG, используемый в производстве термографической бумаги. Было обнаружено, что этот хорошо известный и эффективный TAG, когда его используют в сочетании с разнообразными галохромными лейкокрасителями, такими как ETAC, производит красящие композиции, имеющие хорошую пригодность для печати. Однако попытки покрывать такие красящие композиции термопластичным полимерным слоем посредством экструзии расплава полиолефина, такого как полиэтилен низкой плотности (LDPE), приблизительно при 300°C, приводили к активации TAG, и в результате этого подложка оказывалась в значительной степени обесцвеченной.

Кроме того, попытки использования красящей композиции обугливающегося типа позволяли изготавливать красящую композицию, на которую можно было наносить термопластичный полимерный слой без обесцвечивания подложки в какой-либо степени. Однако любая попытка осуществления маркировки такой покрытой красящей композиции посредством лазера приводила к разрушению термопластичного полимерного слоя.

Однако неожиданно было обнаружено, что октамолибдат аммония (AOM, (NH4)4Mo8O26) можно использовать, чтобы получать красящие композиции, которые обесцвечиваются лишь в низкой степени в процессе нанесения покрытия посредством экструзии расплава полиолефина, такого как полиэтилен низкой плотности (LDPE), приблизительно при 300°C. Поскольку известно, что AOM активируется при температурах, превышающих 200°C (см. M.A. Eikoh. «Термическое разложение полимолибдатов аммония. Часть II», Bulletin of Chemical Society of Japan (Бюллетень японского химического общества), май 1964 г., т. 37, №5, с. 648-653), обнаружение данного факта действительно является неожиданным. Следует отметить, что хотя LDPE, в принципе, можно экструдировать при такой низкой температуре, как приблизительно 200°C, экструзия при такой низкой температуре приводит к ухудшению адгезии по отношению к подложке, на которую экструдируется полиолефин.

Кроме того, неожиданно было обнаружено, что такие красящие композиции в любом случае можно эффективно активировать, чтобы маркировать подложку без повреждения термопластичного полимерного слоя покрытия красящей композиции. Воздействие температур, превышающих 340°C, как правило, приводит к разложению LDPE.

Такие красящие композиции, таким образом, хорошо подходят для использования в подложках, таких как упаковочные материалы, причем в данных подложках наиболее удаленный от середины слой представляет собой термопластичный полимерный слой.

Таким образом, вариант осуществления относится к подложке, покрытой красящей композицией, включающей AOM, причем подложку покрывает термопластичный полимерный слой, и в результате этого красящая композиция находится между подложкой и термопластичным полимерным слоем и/или в термопластичном полимерном слое.

AOM принадлежит к классу солей оксианионов переходных металлов, которые являются пригодными для маркировки при термической активации. Следующий вариант осуществления, таким образом, относится к подложке, которую покрывает красящая композиция, включающая соль оксианиона переходного металла, причем подложку покрывает термопластичный полимерный слой, и в результате этого красящая композиция находится между подложкой и термопластичным полимерным слоем и/или в термопластичном полимерном слое. Предпочтительно, соль оксианиона переходного металла представляет собой соль, включающую:

- оксианион переходного металла формулы AxOyz-, где «x» представляет собой целое число, составляющее от 1 до 18, в том числе 7 или 8; «y» представляет собой целое число, составляющее от 4 до 42, в том числе 24 или 26; «z» представляет собой целое число, составляющее от 1 до 12, в том числе 4 или 6; и «A» представляет собой переходный металл, выбранный из группы, которую составляют Mo (молибден), Cr (хром), W (вольфрам) и V (ванадий); предпочтительно «A» представляет собой Mo (молибден); и

- по меньшей мере, один, в том числе 1, 2, 3 или 4 противоиона, причем каждый противоион независимо выбран из группы, которую составляют незамещенный катион (катионы) аммония, т.е. NH4+; протонированные первичные, вторичные и третичные алкиламины; и замещенный катион (катионы) аммония, включающие атом азота и, по меньшей мере, одну дополнительную группу, в качестве которой выбирают группы OH, COOH, NH2, NH(C1-5-алкил), и N(C1-5-алкил)2, где две C1-5-алкильные группы могут представлять собой одинаковые алкильные группы или различные алкильные группы.

Согласно варианту осуществления, в качестве противоиона (противоионов) независимо выбирают незамещенный катион (катионы) аммония, т.е. NH4+, а также протонированные первичные, вторичные и третичные алкиламины. Согласно такому варианту осуществления, противоион (противоионы) представляют собой катион (катионы) аммония, т.е. NH4+.

Примеры первичных алкиламинов включают метиламин, циклогексиламин, и 2-этилгексиламин. Согласно варианту осуществления, протонированные первичные алкиламины представляют собой амины, соответствующие следующей формуле: HNH2(C1-12-алкил)+, такие как HNH2(C1-5-алкил)+, где алкил означает линейный или разветвленный углеводородный радикал.

Примеры вторичных алкиламинов включают диметиламин. Согласно варианту осуществления, протонированные вторичные алкиламины, представляют собой амины, соответствующие следующей формуле: HNH(C1-12-алкил)2+, в том числе HNH(C1-5-алкил)2+, где алкил означает линейный или разветвленный углеводородный радикал. В таком протонированном вторичном алкиламине две C1-12-алкильные группы или две C1-5-алкильные группы могут быть одинаковыми или различными.

Примеры третичных алкиламинов включают триэтиламин. Согласно варианту осуществления, протонированные третичные алкиламины представляют собой амины, соответствующие следующей формуле: HN(C1-12-алкил)3+, такие как HN(C1-5-алкил)3+, где алкил означает линейный или разветвленный углеводородный радикал. В таком протонированном третичном алкиламине три C1-12-алкильные группы или три C1-5-алкильные группы могут быть одинаковыми или различными. Кроме того, две C1-12-алкильные группы, или две C1-5-алкильные группы могут быть одинаковыми и отличаться от третьей группы.

Хотя и другие переходные металлы, кроме молибдена, также могут обеспечивать изменяющиеся при нагревании маркировочные свойства, оказывается предпочтительным, если оксианион переходного металла представляет собой оксианион молибдена. В частности, оксианион молибдена может представлять собой анион молибдата(VI), такой как гептамолибдатный анион (Mo7O246-) или октамолибдатный анион (Mo8O264-). наиболее предпочтительный анион молибдата(VI) анион представляет собой октамолибдатный анион (Mo8O264-).

Согласно еще одному варианту осуществления, по меньшей мере, в качестве одного противоиона выбирают замещенные катионы аммония, включающие атом азота и, по меньшей мере, одну дополнительную группу, в качестве которой выбирают группы OH, COOH, NH2, NHC1-5-алкил и N(C1-5-алкил)2, где две C1-5-алкильные группы могут представлять собой одинаковые алкильные группы или различные алкильные группы. Включение такого противоиона повышает растворимость в воде соли оксианиона переходного металла. Согласно еще одному варианту осуществления, число катионов NH4+ и протонированных первичных, вторичных и третичных алкиламинов не превышает число замещенных катионов аммония, включающих, по меньшей мере, одну группу, в качестве которой выбирают группы OH, COOH, NH2, NHC1-5-алкил и N(C1-5-алкил)2, где две C1-5-алкильные группы могут представлять собой одинаковые алкильные группы или различные алкильные группы.

Следует отметить, что замещенные катионы аммония, где в качестве дополнительной группы выбирают NH2, NHC1-5-алкил, и N(C1-5-алкил)2, включают, по меньшей мере, два атома азота.

Согласно варианту осуществления, замещенный катион аммония, включающий, по меньшей мере, одну группу, в качестве которой выбирают OH, COOH, NH2, NHC1-5-алкил, N(C1-5-алкил)2, где две C1-5-алкильные группы могут быть одинаковыми или различными, представляет собой аминоспирт, аминосахар или аминокислоту.

Аминоспирты представляют собой соединения, которые включают, по меньшей мере, одну аминогруппу и, по меньшей мере, одну гидроксильную группу, такие как гидроксиламин, моноэтаноламин, диэтаноламин, триэтаноламин. Предпочтительные аминоспирты может представлять общая формула (I):

HNR1R2R3 общая формула (I),

где R1 представляет собой C2-5-алкилен-OH; и

каждый радикал R2 и R3 независимо выбран из группы, которую составляют C2-5-алкилен-OH, водород и C1-5-алкил. Особенно предпочтительный пример аминоспирта представляет собой триэтаноламин, т.е. N(CH2CH2OH)3.

Аминосахара, которые представляют собой сахара, т.е. сахариды, например, моносахариды, в которых одну или несколько неглюкозидных гидроксильных групп заменяют аминогруппы. Предпочтительные примеры аминосахаров включают D-глюкозамин и галактозамин.

Аминокислоты представляют собой органические соединения, которые включают, по меньшей мере, одну аминогруппу и, по меньшей мере, одну карбоксильную группу. Предпочтительные примеры аминокислот включают глицин и любые другие известные аминокислоты.

Кроме того, замещенный катион аммония, включающий, по меньшей мере, одну группу, в качестве которой выбирают OH, COOH, NH2, NHC1-5-алкил, N(C1-5-алкил)2, где две C1-5-алкильные группы могут быть одинаковыми или различными, может также включать дополнительную ионную группу (группы). Примеры таких групп включают четвертичные азотные группы, сульфонатные группы и карбоксилатные группы.

Согласно альтернативному менее предпочтительному варианту осуществления, замещенные катионы аммония, включающие, по меньшей мере, одну группу, в качестве которой выбирают OH, COOH, NH2, NHC1-5-алкил, N(C1-5-алкил)2, где две C1-5-алкильные группы могут быть одинаковыми или различными, а также другие амины можно заменять другими типами растворимых в воде аминов, такие как простые аминоэфиры и простые полиаминоэфиры, например, аминополиэтиленгликоли (PEG). Конкретные примеры включают 2-метоксиэтиламин и аналогичные амины.

Конкретный пример хорошо растворимого в воде маркировочного соединения представляет собой октамолибдат тетратриэтаноламмония (HN(CH2CH2OH)3)4Mo8O26) или другие молибдаты, получаемые посредством реакции оксид молибдена(VI) с триэтаноламином. Ниже представлен способ получения солей оксианионов переходных металлов, включая молибдат триэтаноламмония.

Согласно этому способу, оксид молибдена(VI) и триэтаноламин медленно добавляют в слегка кислый водный раствор хлорида аммония (pH составляет приблизительно 5). Не является обязательным добавление хлорида аммония перед другими веществами. Водный раствор, в который добавляют оксид молибдена(VI) и триэтаноламин, слегка нагревают до температуры, составляющей от 30 до 40°C. После добавления температура повышается и составляет от 85 до 100°C. После истечения от 1 до 5 часов температура снижается до уровня от 35 до 45°C, и смесь добавляют в избыток (по объему) изопропилового спирта. После интенсивного перемешивания смеси при температуре, составляющей приблизительно от 35 до 45°C, смесь выдерживают без перемешивания при комнатной температуре, составляющей приблизительно 20°C, чтобы произошло осаждение кристаллов соединения, включающего молибдат триэтаноламмония. Чтобы способствовать образованию кристаллов, смесь можно охлаждать до температуры от 0 до 10°C. После кристаллизации растворитель отделяют посредством фильтрования. Кристаллы затем высушивают в вакууме при слегка повышенной температуре, т.е. составляющей от 40 до 50°C. Кроме того, в европейском патенте EP 0015496 также описана процедура получения молибдатов аммония.

Согласно варианту осуществления, термин «алкил», который используется в настоящем документе, предусмотрен, чтобы обозначать линейный или разветвленный насыщенный углеводородный радикал. Согласно варианту осуществления, термин «карбокси», который используется в настоящем документе, предусмотрен, чтобы обозначать группу -COOH или -COO-. Согласно варианту осуществления, термин «алкиленил» или «алкилен», который используется в настоящем документе, отдельно или в качестве суффикса или приставки, предусмотрен, чтобы обозначать имеющие прямую цепь насыщенные алифатические углеводородные группы; группы, которые связаны с алкиленовой или алкиленильной группой, должны быть связаны с первым и последним атомом углерода алкиленовой или алкиленильной группы. В случае метиленовой группы единственный атом углерода является первым и последним одновременно. При использовании в настоящем документе, целые числа «x1» и «x2» в термине «Cx1-x2» означают число атомов углерода в рассматриваемой группе, т.е. группа содержит от «x1» до «x2» атомов углерода. Например, термин «C1-4-алкильная группа» означает все алкильные группы, содержащие от 1 до 4 атомов углерода, то есть CH3-, CH3CH2-, CH3CH2CH2-, (CH3)2CH-, CH3CH2CH2CH2-, CH3CH2CH(CH3)- и (CH3)3C-. Примеры C1-4-алкильных групп представляют собой метил, этил, пропил, изопропил, бутил, втор-бутил, изобутил и трет-бутил. Например, термин «C1-3-алкиленовая группа» означает все алкиленовые группы, содержащие от 1 до 3 атомов углерода, т.е. метилен, этилен, пропилен и 1-метилэтилен.

В красящей композиции, описанной в настоящем документе, можно использовать разнообразные количества солей оксианионов переходных металлов, такие как AOM. Красящая композиция может включать от 5 до 75 масс. %, в том числе от 10 до 60 масс. %, соли оксианиона переходного металла, такой как AOM.

Поскольку использование ближних инфракрасных лазеров для активации красящей композиции является предпочтительным в определенных приложениях, таких как установка в существующие производственные линии, красящая композиция может, согласно варианту осуществления, дополнительно включать поглощающее ближнее инфракрасное излучение вещество. Красящая композиция может включать от 0,1 до 10%, в том числе от 0,25 до 5 масс. % поглощающего ближнее инфракрасное излучение вещества.

В технике известны разнообразные типы поглощающих ближнее инфракрасное излучение веществ, и соответствующие примеры включают:

- типы органических красителей/пигментов; примеры таких поглощающих ближнее инфракрасное излучение веществ описаны, например, в патенте США 6911262 и в международной патентной заявке WO 2008/050153;

- типы стехиометрических неорганических пигментов, такие как соли меди, например, гидроксифосфат меди(II); примеры этих типов поглощающих ближнее инфракрасное излучение веществ описаны в международной патентной заявке WO 2005/068207; и

- проводящие полимеры. Проводящие полимеры представляют собой материалы, которые в полимеризованном состоянии включают связанные мономеры (как правило, кольца), которые являются сопряженными, и которые могут, таким образом, обеспечивать долокализацию/проводимость положительного или отрицательного заряда. Примеры этого типа поглощающих ближнее инфракрасное излучение веществ описаны в международной патентной заявке WO 2005/012442.

Следующие примеры поглощающих ближнее инфракрасное излучение веществ описаны в международных патентных заявках WO 2005/012442, WO 2005/068207, WO 2007/141522 и WO 2008/050153.

Предпочтительный тип поглощающего ближнее инфракрасное излучение вещества описан в международной патентной заявке WO 2007/141522. Публикация представляет разнообразные типы нестехиометрических неорганических пигментов. Термин «нестехиометрический» означает, что соотношение элементов в соединении не может быть представлено целыми числами. Предпочтительный пример нестехиометрического неорганического поглощающего ближнее инфракрасное излучение вещества представляет собой восстановленный оксид индия и олова (r-ITO).

Согласно варианту осуществления, красящая композиция включает восстановленный оксид индия и олова, как правило, в форме нанопорошка. Восстановленный оксид индия и олова представляет собой нестехиометрическое соединение, включающее оксид индия, легированный оксидом олова, причем легированный оксид индия является восстановленным. При восстановлении оксид индия и олова теряет кислород, и, таким образом, образуется избыток индия и/или олова в нулевой степени окисления, т.е. металлического индия и/или олова. Не следуя какой-либо теории, считают, что при этом образуются свободные электроны, которые имеют возможность перемещаться в объеме решетки твердого вещества. Эти свободные электроны придают свойства электропроводности, а также, в случае r-ITO, свойства поглощения ближнего инфракрасного излучения.

Согласно варианту осуществления, восстановленный оксид индия и олова (r-ITO) в красящей композиции представляет собой r-ITO в форме порошка, который проявляет светлоту (L*) в пространстве (L*, a*, b*) CIE 1976, составляющую не более чем 50. Предпочтительно r-ITO в форме порошка проявляет светлоту (L*) в пространстве (L*, a*, b*) CIE 1976, составляющую, по меньшей мере, 20.

Пространство (L*, a*, b*) CIE 1976 представляет собой цветовую модель, которую в 1976 г. приняла Международная комиссия по освещению (CIE; Commision Internationale de l'Eclairage; или по-английски International Commission on Illumination). Она представляет собой оппонентную цветовую систему на основе системы, которую ранее предложил Richard Hunter и которая называлась (L, a, b). Цветовая оппонентность коррелирует с открытиями, сделанными в середине 1960 гг. и показывающими, что где-то между зрительным нервом и головным мозгом цветовые раздражители сетчатки преобразуются в различия между светлым и темным, красным и зеленым, синим и желтым. В цветовой модели пространства (L*, a*, b*) CIE 1976 это показывают значения на трех осях L*, a* и b*. На центральной вертикальной оси представлена светлота (обозначается как L*), которая изменяется от 0 (черный цвет) до 100 (белый цвет). Цветовые оси основаны на том, что цвет не может быть одновременно красным и зеленым или одновременно синим и желтым, потому что эти цвета оппонируют друг другу. На каждой оси значения изменяются от положительных до отрицательных, причем на оси a положительные значения показывают величину красного цвета, в то время как отрицательные значения показывают величину зеленого цвета. На оси b положительные значения показывают величину желтого цвета, в то время как отрицательные значения показывают величину синего цвета. Для обеих осей ноль представляет собой нейтральный серый цвет. Поскольку пространство (L*, a*, b*) CIE 1976 не зависит от устройства, оно приобрело большое значение и используется для управления цветом. В качестве примера, пространство (L*, a*, b*) CIE 1976 используется как не зависящая от устройства модель Международным консорциумом по цвету (ICC).

Как правило, r-ITO имеет синий цвет и, таким образом, обычно проявляет отрицательные значения a. Когда он используется в маркировочных приложениях, он должен в форме порошка иметь светлоту (L*), составляющую предпочтительно не более чем 50, как указано выше. Таким образом, r-ITO для использования в маркировочных приложениях, которые описаны в настоящем документе, предпочтительно должен иметь темный цвет, такой как темно-синий.

Светлоту (L*) образца r-ITO можно определять посредством колориметрии. В качестве примера, можно использовать спектрофотометр/денситометр SpectroEye от компании GretagMacbeth. Для определения светлоты (L*) образца r-ITO можно использовать порошковую ячейку. Кроме того, можно использовать следующие условия: тип освещения: D65, D50 и TL84; угол зрения стандартного наблюдателя: 2° или 10°. Предпочтительно используют тип освещения D65 и угол зрения стандартного наблюдателя 2°.

Однако, как указано выше, пространство (L*, a*, b*) 1976 CIE представляет собой не зависящую от устройства цветовую модель, и, таким образом, можно также использовать и другие спектрофотометры для определения цвета образца r-ITO.

Согласно варианту осуществления, более чем 0 мол. %, в том числе, по меньшей мере, 25 мол. % или, по меньшей мере, 50 мол. % олова в восстановленном оксиде индия и олова (r-ITO) может представлять собой олово в нулевой степени окисления. Кроме того, менее чем 100 мол. %, в том числе не более чем 75 мол. % олова в восстановленном оксиде индия и олова (r-ITO) может представлять собой олово в нулевой степени окисления. Кроме того, более чем 0 мол. %, в том числе, по меньшей мере, 5 мол. %, но не более чем 25 мол. %, или, по меньшей мере, 5 мол. %, но не более чем 15 мол. % индия в восстановленном оксиде индия и олова (r-ITO) может представлять собой индий в нулевой степени окисления.

В то время как светлота может быть связана со степенью восстановления, другие параметры, например, стехиометрия, размер частиц, загрязняющие вещества и т.д., могут также влиять на светлоту r-ITO. Было обнаружено, что светлота (L*) представляет собой параметр, показывающий пригодность для печати красящих композиций, включающих поглощающие ближнее инфракрасное излучение вещества.

Восстановленный оксид индия и олова, как правило, присутствует в форме частиц, т.е. в форме порошка. Частицы восстановленного оксида индия и олова могут иметь медианный размер частиц в интервале от 10 нм до 10 мкм. Кроме того, частицы могут представлять собой наночастицы, и медианный размер частиц может, соответственно, составлять менее чем 1 мкм, в том числе менее чем 250 нм. Наночастицы могут иметь медианный размер частиц, составляющий, по меньшей мере, 10 нм. Уменьшение размера частиц приводит к усилению свойств поглощения ближнего инфракрасного излучения.

Согласно варианту осуществления, медианный размер частиц определяется в соответствии со стандартом ISO 9276-2 или 9276-5. Кроме того, частицы могут иметь среднеобъемный размер частиц, составляющий от 10 нм до 10 мкм, в том числе менее чем 1 мкм или даже менее чем 250 нм. Среднеобъемный размер частиц может составлять, по меньшей мере, 10 нм.

Как должен понимать обычный специалист в данной области техники, в красящую композицию можно вводить добавки разнообразных типов, которые могут оказаться полезными в определенных обстоятельствах. Такие добавки включают, например, полимерные связующие вещества, мягкие восстановители для повышения эффективности термографической печати, красящие вещества, такие как красители или пигменты, светостабилизирующие вещества, такие как поглощающие ультрафиолетовое излучение вещества и светостабилизирующие вещества на основе пространственно-затрудненных аминов (HALS), антиоксиданты и другие известные стабилизаторы, кислотно-основные буферные вещества, кислотные и основные поглотители, противоадгезионные материалы, такие как тальк или выбранные формы диоксида кремния, материалы, которое адсорбируют или реагируют с какими-либо продуктами термолиза в процессе лазерного формирования изображения, поверхностно-активные вещества, усилители адгезии, диспергирующие добавки, модификаторы текучести/вязкости краски, увлажняющие вещества, медленно высыхающие растворители, быстро высыхающие растворители, биоциды и т.п.

Красящая композиция может также включать дополнительные добавки. Как правило, красящая композиция включает связующее вещество. Связующее вещество может представлять собой один или несколько из разнообразных полимеров, растворимых в воде или стабилизированных аминами в водных эмульсиях, которые являются подходящими для использования в имеющих водную основу покровных или красящих композициях. В качестве примера, можно использовать акриловые полимеры. Кроме того, красящая композиция может включать пигменты, такие как диспергируемые в воде неорганические или органические добавки, такие как карбонат кальция и т.д. Красящая композиция может также включать одну или несколько из разнообразных добавок, включающих поверхностно-активные вещества или смазочные материалы, такие как стеарат цинка. Кроме того, красящая композиция может включать препятствующие пенообразованию вещества, такие как пеногаситель на основе минерального масла. Красящая композиция может также включать диспергирующие вещества и/или пленкообразующие модификаторы. Кроме того, красящая композиция может включать светостабилизирующие вещества, такие как поглощающие ультрафиолетовое излучение вещества и пространственно-затрудненные амины, модификаторы текучести/вязкости краски, увлажняющие вещества, модификаторы скорости высыхания, такие как медленно высыхающие растворители, например, диэтиленгликоль, и пластификаторы и/или усилители адгезии, такие как титанатные соединения.

Согласно варианту осуществления, красящая композиция составляется на водной основе, т.е. красящая композиция включает воду. В качестве примера, композиция может включать от 5 до 95 масс. %, в том числе от 10 до 50 масс. % растворителя на водной основе. Растворитель на водной основе может включать, по меньшей мере, 10 масс. % воды, предпочтительно, по меньшей мере, 50 масс. %, в том числе, по меньшей мере, 75 масс. % или, по меньшей мере, 95 масс. % воды.

Композиции на водной основе обладают преимуществом того, что они являются менее вредными для здоровья, чем композиции, включающие летучие растворители. Красящая композиция на водной основе может дополнительно включать смешивающиеся с водой органические растворители, такие как C1-4-алканолы, C2-4-полиолы, C3-6-кетоны, C4-6-простые эфиры, C2-3-нитрилы, нитрометан, диметилсульфоксид, диметилформамид, диметилацетамид, метилпирролидон и сульфолан, и при этом C1-4-алканолы и C2-4-полиолы могут содержать в качестве заместителей C1-4-алкоксигруппы.

Примеры C1-4-алканолов представляют собой метанол, этанол, пропанол, изопропанол или бутанол, изобутанол, втор-бутанол и трет-бутанол. Примеры соответствующих C1-4-алкоксипроизводных представляют собой 2-этоксиэтанол и 1-метокси-2-пропанол. Примеры C2-4-полиолов представляют собой гликоль и глицерин. Примеры C3-6-кетонов представляют собой ацетон и метилэтилкетон. Примеры C4-6-простых эфиров представляют собой диметоксиэтан, диизопропилэтил и тетрагидрофуран. Пример C2-3-нитрила представляет собой ацетонитрил. Предпочтительно смешивающийся с водой органический растворитель выбран из группы, которую составляют C1-4-алканолы, C2-4-полиолы, C3-6-кетоны, диметилформамид и диметилацетамид, и при этом C1-4-алканолы и C2-4-полиолы могут содержать в качестве заместителей C1-4-алкоксигруппы.

Полимер, покрывающий подложку, как правило, представляет собой прозрачный светлый полимер. Как правило, этот полимер представляет собой полиолефин, такой как полиэтилен (например, полиэтилен низкой плотности (LDPE)) или полипропилен. Толщина термопластичного полимерного слоя может составлять от 10 до 60 мкм, в том числе от 12 до 50 мкм или от 15 до 40 мкм. В качестве примера, термопластичный полимерный слой можно наносить на подложку посредством экструзии расплава. В случае полиолефинов температура расплава полимера в процессе такой экструзии расплава может составлять от 200 до 340°C, в том числе от 280 до 330°C. Хотя может оказаться предпочтительным использование менее высокой температуры для экструзии расплава, чтобы уменьшать обесцвечивание в результате активации AOM, эта температура предпочтительно должна быть достаточно высокой, чтобы обеспечивать хорошую адгезию термопластичного полимерного слоя к подложке. Соответственно, использование описанных в настоящем документе красящих композиций является предпочтительным, поскольку их можно покрывать термопластичным полимерным слоем приблизительно при 300°C без значительного обесцвечивания, чтобы обеспечивать хорошую адгезию термопластичного полимерного слоя к подложке.

Покрытие подложки полимером можно также осуществлять посредством ламинирования предварительно изготовленной полимерной пленки на поверхность, покрытую красящей композицией.

Хотя красящую композицию можно соединять с полимером и экструдировать совместно с полимером, оказывается предпочтительным осуществление экструзии расплава полимера на поверхность подложки после того, как на нее наносится красящая композиция. Даже несмотря на осуществление экструзии расплава полимера поверх красящей композиции, красящая композиция может в любом случае присутствовать, по меньшей мере, в определенной степени, в термопластичном полимерном слое, после того, как он затвердевает.

Красящую композицию можно наносить на подложку посредством флексографической печати. Можно использовать различные количества красящей композиции. Плотность покрытия влияет на пригодность для печати, а также на другие параметры подложки, включая сопротивление отслаиванию термопластичного полимерного слоя. Согласно варианту осуществления, можно использовать сухую плотность покрытия, составляющую от 0,5 до 20 г/м2, в том числе от 1,0 до 10 г/м2 или от 5 до 8 г/м2.

Согласно одному варианту осуществления, красящая композиция покрывает только одну сторону подложки. Согласно одному варианту осуществления, сторона, включающая красящую композицию, будет представлять собой внешнюю сторону, когда она станет частью упаковочного материала для жидкого продукта питания, которая не предусмотрена для нахождения в контакте с жидким продуктом питания.

Подложка может относиться к разнообразным типам. Согласно варианту осуществления, подложка может представлять собой бумагу, картон, плотную бумагу, гофрированную плотную бумагу, пластмассовую пленку, рифленые пластмассовые детали, текстиль, древесину, металл, стекло или кожу. Кроме того, подложка может представлять собой многослойный материал, включающий слои бумаги, картона, плотной бумаги, пластмассовой пленки и/или металлической пленки. Кроме того, когда красящей композицией покрыта бумага, картон или плотная бумага, то данная бумага, картон или плотная бумага могут быть покрытыми каолином.

В качестве конкретного примера, подложка может представлять собой часть упаковочного материала, такого как упаковочный материал для жидких продуктов питания. Согласно варианту осуществления, такой упаковочный материал включает наиболее близкий к середине слой (необязательно он представляет собой многослойную пленку) полиолефина, который предусмотрен для нахождения в контакте с продуктом, таким как жидкий продукт питания. Между подложкой и наиболее близким к середине слоем расположен непроницаемый материал. Термопластичный полимерный слой подложки представляет собой наиболее удаленный от середины слой упаковочного материала для жидких продуктов питания, который не предусмотрен для нахождения в контакте с продуктом. Непроницаемый материал может быть газонепроницаемым, например, кислородонепроницаемым; непроницаемым для водяного пара; светонепроницаемым или непроницаемым для запахов. Пример непроницаемого материала представляет собой алюминиевая фольга или пленка, содержащая осажденный из паровой фазы металлический слой. Другие непроницаемые материалы представляют собой сополимер этилена и винилового спирта (EvOH) и полиамид (PA). Необязательно используется адгезионный слой, который усиливает адгезию. В качестве подложки выбирают бумагу, картон, плотную бумагу, гофрированную плотную бумагу, пластмассовую пленку, такую как многослойная пленка, рифленые пластмассовые детали, текстиль, древесину, металл, стекло или кожу. Необязательно связующий слой расположен между подложкой и непроницаемым материалом. Подложка, как правило, имеет отпечаток, и ее покрывает внешний термопластичный полимерный слой, например, LDPE или его смеси.

Наиболее близкий к середине слой может представлять собой полиэтилен низкой плотности, в качестве которого выбирают LDPE, LLDPE (линейный полиэтилен низкой плотности), mLLDPE (изготовленный с металлоценовым катализатором линейный полиэтилен низкой плотности) и VLDPE (полиэтилен очень низкой плотности) или их смеси. Наиболее близкий к середине слой может иметь способность термической герметизации. Независимо друг от друга адгезионный слой и связующий слой могут представлять собой сополимер этилена и акриловой кислоты (EAA), сополимер этилена и метакриловой кислоты или LDPE.

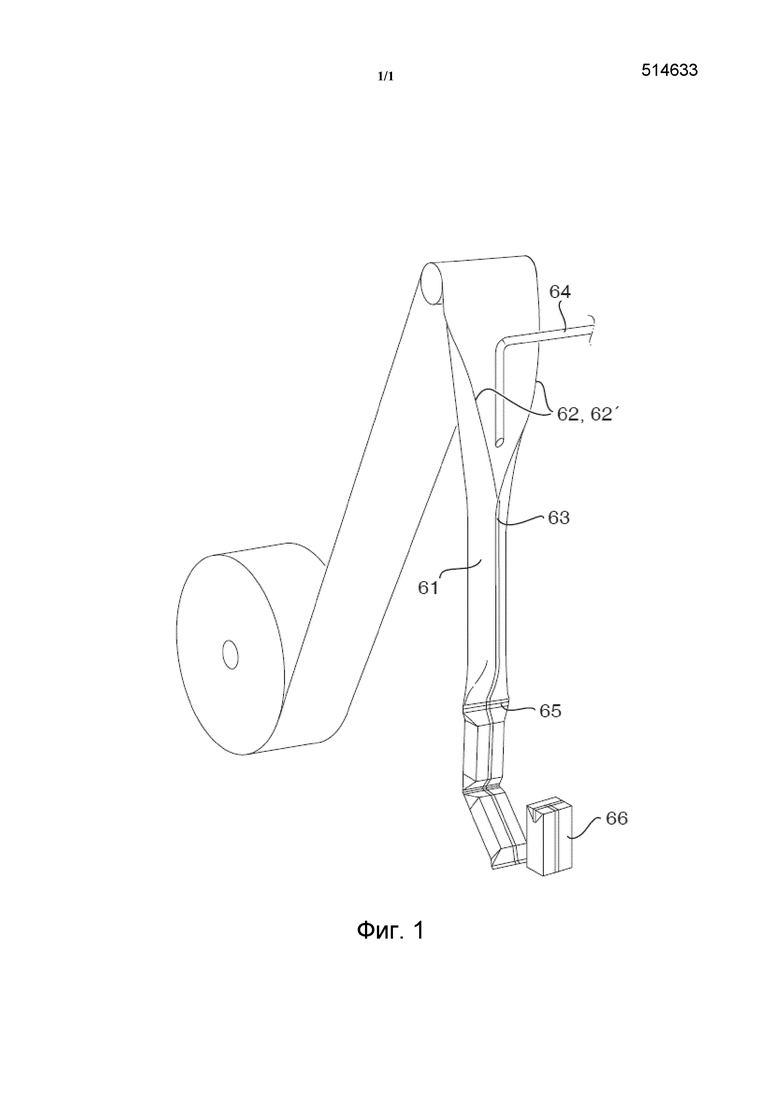

Следующий вариант осуществления относится к упаковке для жидких продуктов питания, включающей такой упаковочный материал для продуктов питания, который описан выше в настоящем документе. Упаковку для жидких продуктов питания можно получать посредством подающей рулонной системы, в которой упаковочный материал поступает в упаковочную машину. Фиг. 1 схематически иллюстрирует использующую рулонный материал упаковочную машину, в которой упаковочный материал стерилизуется, складывается в трубку (61) и герметизируется в продольном направлении (63). Герметизированная в продольном направлении трубка наполняется продуктом (64), прежде чем она герметизируется в поперечном направлении (65). Герметизацию можно осуществлять посредством индукционной сварки или ультразвуковой сварки. После этого герметизированная трубка разрезается, и, наконец, складывается в упаковку (66). В качестве альтернативы упаковочный материал можно предварительно разрезать перед использованием в упаковочной машине. Предварительно разрезанные упаковочные материалы, как правило, называются термином «заготовки», и они используются, например, в изготовлении типа упаковок с крышеобразным верхом.

В связи с помещением жидкого продукта питания в упаковку для жидких продуктов питания и герметизацией упаковки информация может быть напечатана на подложке посредством активации красящей композиции. Стерилизацию упаковочного материала традиционно осуществляют, используя пероксид водорода и/или излучение, такое как ультрафиолетовое излучение или электронное излучение. Поскольку красящую композицию покрывает термопластичный полимерный слой, она становится защищенной в течение стадий, осуществляемых в упаковочной машине, в которой краска в иных условиях могла бы оказаться поврежденной, например, путем обесцвечивания.

Согласно варианту осуществления, красящая композиция нанесена на подложку, у которой наиболее удаленная от середины поверхность бумаги необязательно является покрытой каолином.

Согласно еще одному варианту осуществления, красящая композиция нанесена на подложку, у которой наиболее удаленная от середины поверхность пластмассы, такой как подложка, образует часть рифленой пластмассовой детали, причем данная подложка представляет собой пластмассовую пленку, или подложка представляет собой многослойный материал, где наиболее удаленный от середины слой представляет собой пластмассовый слой.

Следующий вариант осуществления относится к способу получения такой подложки, которая описана в настоящем документе. Согласно данному способу, подложка покрыта красящей композицией. После этого покрытую подложку покрывают термопластичным полимерным слоем, и в результате этого красящая композиция оказывается расположенной между подложкой и термопластичным полимерным слоем и/или в термопластичном полимерном слое. Аспекты красочного покрытия, а также полимерного слоя обсуждаются выше в настоящем документе.

Следующий вариант осуществления относится к способу маркировки такой подложки, которая описана в настоящем документе. Согласно данному способу, те части покрытой подложки с нанесенным термопластичным полимерным слоем, где предусмотрена маркировка, облучают для осуществления маркировки.

Согласно варианту осуществления, облучаются только части покрытия, и в результате этого можно получать маркировку с определенным рисунком. Как правило, хотя это не является обязательным, по меньшей мере, на часть подложки наносят плоское покрытие согласно такому варианту осуществления. При облучении такого плоского покрытия маркировка появляется в тех местах, где покрытие облучается. Посредством облучения только частей плоского покрытия можно получать маркировку, имеющую определенный рисунок. Образно говоря, это можно рассматривать как письмо или травление лазерным лучом по покрытию.

Согласно еще одному варианту осуществления, красящая композиция покрывается с определенным рисунком. При маркировке такой покрытой подложки все покрытие или, по меньшей мере, часть определенного рисунка облучается для осуществления маркировки. Образно говоря, это можно рассматривать как проявление покрытого рисунка для получения маркировки.

Чтобы обеспечивать быструю и точную маркировку, подложку, как правило, облучают лазером. Помимо лазеров, можно также использовать диоды, связанные с волокном диодные матричные системы или диодные матричные системы для осуществления маркировки. В качестве примера, можно использовать диодные матричные системы, которые могут излучать когерентный и некогерентный свет, поскольку они являются особенно подходящими для использования в процессе формирования изображения в высокоскоростном непрерывном режиме или «на лету».

Хотя можно также использовать и другую длину волны, такую как длина волны, составляющая приблизительно 10 мкм, оказывается предпочтительным, если источник излучения, например, лазер или диодная матричная система, работает при длине волны в диапазоне от 700 до 2500 нм. Примеры лазеров, которые работают при длине волны в диапазоне от 700 до 2500 нм, представляют собой лазеры Nd:YAG и ближние инфракрасные волоконные лазеры.

Согласно одному варианту осуществления, в котором подложка представляет собой часть упаковки для жидких продуктов питания, подложка маркируется в связи с помещением жидкого продукта питания в упаковку для жидких продуктов питания.

Еще один вариант осуществления относится к маркированной подложке. Такую маркированную подложку получают только что описанным способом.

При маркировке подложек цвет подложки, на которую нанесена красящая композиция, как правило, является светлым, чтобы маркировка, которая, как правило, проявляется как маркировка, имеющая темный цвет, была контрастной и четко видимой. Для темной подложки в красящую композицию может быть включен светлый пигмент. Подложка может быть прозрачной. Примеры прозрачных подложек включают пластмассовые пленки и стеклянные подложки. Кроме того, подложка может иметь низкую прозрачность или даже быть практически непрозрачной. Типичные примеры подложек, которые имеют низкую прозрачность или даже являются практически непрозрачными, представляют собой подложки, изготовленные из бумаги, или подложки, включающие бумагу, такие как упаковочные многослойные материалы. Поскольку маркировка, как правило, будет иметь темный цвет, светлота (L*) подложки должна предпочтительно быть высокой, чтобы маркировка была контрастной по отношению к фону, и в результате этого была четко видимой. Черноватая, темно-коричневатая или темно-сероватая маркировка будет четко видимой на контрастной белой или светло-серой подложке, такой как неокрашенная или покрытая каолином бумажная подложка.

Без дополнительного обсуждения считается, что специалист в данной области техники может, ознакомившись с предшествующим описанием, использовать настоящее изобретение в его наиболее полной степени. Предпочтительные конкретные варианты осуществления, которые описаны в настоящем документе, таким образом, следует истолковывать просто как иллюстративные и не ограниченные остальной частью данного описания каким-либо образом. Кроме того, хотя настоящее изобретение было описано выше со ссылкой на конкретные варианты осуществления, не предусмотрено его ограничение конкретной формой, которая определена в настоящем документе. Напротив, настоящее изобретение ограничивается только сопровождающей формулой изобретения, причем другие варианты осуществления, отличающиеся от описанных выше, являются в равной степени возможными в пределах объема сопровождающей формулы изобретения, например, варианты, отличающиеся от тех, которые описаны выше.

В формуле настоящего изобретения термин «включает/включающий» не исключает присутствия других элементов или стадий. Кроме того, хотя отдельные отличительные особенности могут быть включены в различные пункты формулы изобретения, их можно сочетать предпочтительным образом, и включение в различные пункты формулы изобретения не подразумевает, что сочетание отличительных особенностей не является осуществимым и/или предпочтительным.

Кроме того, ссылки на единственное число не исключают множественное число. Множественное число не исключает неопределенные артикли «a» и «an», а также порядковые числительные «первый», «второй» и т.д.

Экспериментальная часть

Краткое описание чертежей

Фиг. 1 схематически иллюстрирует использующую рулонный материал упаковочную машину.

Следующие примеры представляют собой просто иллюстрации, которые не следует каким-либо образом истолковывать как ограничивающие объем настоящего изобретения. Напротив, настоящее изобретение ограничивается только сопровождающей формулой изобретения.

Три маркировочных компонента различных типов, т.е. TAG/лейкокраситель (бензил-п-гидроксибензоат/ETAC), обугливающиеся вещества (фруктоза/сахароза), и соль оксианиона металла (AOM) были выбраны для оценки печатных свойств данных маркировочных компонентов при нанесении перекрывающего полимерного слоя.

Таким образом, изготавливали три красящие композиции, предварительного смешивая компоненты краски, включая воду, с использованием смесителя Silverson. Предварительно смешанную краску затем измельчали, используя шаровую мельницу Eiger-Torrance до тех пор, пока не были получены показания гриндометра Hegman, свидетельствующие о размере частиц, составляющем менее чем 5 мкм. Оценивали печатные свойства получаемых композиций. Ниже представлены подробные описания композиций и условия проведения экспериментов. Для изготовления красящих композиций использовали следующие компоненты:

- нанопорошок r-ITO с массовым соотношением In:Sn 90:10 - поглощающее инфракрасное излучение вещество;

- Joncryl LMV7085 (от компании BASF) - раствор стирольно-акрилового сополимера как связующее вещество;

- Dispex A40 (от компании BASF) - водный раствор соли аммония и акрилового полимера как диспергирующее вещество;

- ETAC (от компании Yamada) - галохромный лейкокраситель как цветообразующее вещество;

- Бензил-п-гидроксибензоат (от компании Sigma-Aldrich) - термически активируемый генератор кислоты;

- Glascol LS2 (от компании BASF) - водный раствор акрилового полимера как связующее вещество;

- Dispelair CF49 (от компании Blackburn Chemicals) - минеральное масло как пеногаситель;

- DEG (от компании Sigma-Aldrich) - диэтиленгликоль как замедлитель высыхания;

- Tyzor LA (от компании Dupont) - водный раствор лактата титана как усилитель адгезии;

- Lucidene 198 (от компании Dow) - водная эмульсия стирольно-акрилового сополимера как связующее вещество;

- Thor Acticide MBS (от компании Thor) - имеющая водную основу композиция 2-метил-4-изотиазолин-3-он (MIT) и 1,2-бензизотиазолин-3-он как биоцид;

- Agitan 350 (от компании Munzing) - смесь модифицированных жирных и алкоксилированных соединений, диоксида кремния, неионного поверхностно-активного вещества как диспергирующая добавка;

- фруктоза (от компании Aldrich) - обугливающийся сахар;

- сахароза (от компании Aldrich) - обугливающийся сахар;

- тетрагидрат метабората натрия (от компании Aldrich) - основная соль.

Сравнительная композиция 1 (TAG/лейкокраситель)

Сравнительную красящую композицию 1 наносили на покрытый каолином картон, используя технологию флексографической печати на устройстве Anilox при 10 см3/м2. После этого покрытую подложку подвергали ламинированию посредством экструзии расплава при скорости 500 м/мин, используя полиэтилен (12 г/м2) при 325°C.

Эффект ламинирования на фоне цвета покрытия оценивали, используя спектрофотометр SpectroEye 5000 от компании GregtagMacBeth (D65, 2°). Полученное цветовое различие ΔE=16 между состояниями до и после ламинирования, где  согласно пространству (L*, a*, b*) CIE 1976, показывало, что ламинирование создавало значительное обесцвечивание. Чем больше значение ΔE, тем больше цветовое различие между двумя образцами. Согласно теории, ΔE<1 представляет собой цветовое различие, которое не может быть обнаружено гипотетическим стандартным наблюдателем.

согласно пространству (L*, a*, b*) CIE 1976, показывало, что ламинирование создавало значительное обесцвечивание. Чем больше значение ΔE, тем больше цветовое различие между двумя образцами. Согласно теории, ΔE<1 представляет собой цветовое различие, которое не может быть обнаружено гипотетическим стандартным наблюдателем.

Хотя маркировка с хорошим значением ODB, превышающим 1,0, в любом случае могла быть получена посредством формирования изображения с использованием волоконного лазера мощностью 5 Вт при 1550 нм и плотности энергии в интервале от 0 до 5 Дж/см2 (скорость 100%), снабженного формирующей изображение головкой на основе гальванического зеркала и подключенного к персональному компьютеру, после ламинирования обесцвечивание покрытой подложки означает, что красящие композиции, включающие ETAC (галохромный лейкокраситель) и бензил-п-гидроксибензоат (TAG), не являются подходящими для покровного ламинирования.

Поскольку подложка обесцвечивалась, не было оценено возможное точечное повреждение многослойного материала, вызванное лазерным формированием изображения.

Сравнительная композиция 2

Описанную выше краску наносили на покрытую каолином картонную подложку, используя технологию флексографической печати на ручном устройстве для контрольных флексографических отпечатков Anilox при 14 см3/м2. После этого покрытую подложку подвергали ламинированию посредством экструзии расплава при скорости 500 м/мин, используя полиэтилен (12 г/м2) при 325°C.

Эффект ламинирования на фоне цвета покрытия оценивали, используя спектрофотометр SpectroEye 5000 от компании GregtagMacBeth (D65, 2°). Полученное цветовое различие ΔE=1,95 между состояниями до и после ламинирования, где  согласно пространству (L*, a*, b*) CIE 1976, показывало, что ламинирование производило небольшой эффект на обесцвечивание.

согласно пространству (L*, a*, b*) CIE 1976, показывало, что ламинирование производило небольшой эффект на обесцвечивание.

На ламинированной подложке затем формировали изображение, используя волоконный лазер мощностью 20 Вт при 1550 нм, снабженный формирующей изображение головкой на основе гальванического зеркала и управляемый персональным компьютером, совместимым с системой IBM. На квадрате площадью 1 см2 формировали изображение при плотности энергии 5 Дж/см2 и получали темно-коричневое изображение, имеющее ODB=0,87.

Кроме того, использовали исследование с красной краской, чтобы определить присутствие в многослойном материале точечных дефектов, вызванных лазерным формированием изображения. Для этого красную краску наносили с помощью пипетки на ламинированные подложки после формирования изображения. Нанесение красной краски приводило к ее видимому проникновению в картон. Кроме того, возможное проникновение оценивали, используя устройство PIAS II. Наблюдали проникновение краски в картон, подтверждая, что подложки, покрытые красящей композицией, включающей обугливающиеся вещества, невозможно маркировать без повреждения наиболее удаленного от середины защитного полимерного слоя.

Ламинированные подложки можно также исследовать, используя «Стандартный способ обнаружения дефектов герметичности пористых упаковок медицинских изделий посредством проникновения красителя» согласно стандарту ASTM F1929-98 (2004).

Композиция 1 (AOM)

Красящую композицию наносили на покрытую каолином бумажную подложку, используя технологию флексографической печати на устройстве Anilox при 12 см3/м2. После этого покрытую подложку подвергали ламинированию посредством экструзии расплава при скорости 500 м/мин, используя полиэтилен (12 г/м2) при 325°C. Эффект ламинирования на фоне цвета покрытия оценивали, используя спектрофотометр SpectroEye 5000 от компании GregtagMacBeth (D65, 2°). Полученное цветовое различие ΔE=0,69 между состояниями до и после ламинирования, где  согласно пространству (L*, a*, b*) CIE 1976, показывало, что ламинирование производило небольшой эффект на обесцвечивание, едва наблюдаемое глазом человека, поскольку ΔE<1, как правило, не является заметным для гипотетического стандартного наблюдателя.

согласно пространству (L*, a*, b*) CIE 1976, показывало, что ламинирование производило небольшой эффект на обесцвечивание, едва наблюдаемое глазом человека, поскольку ΔE<1, как правило, не является заметным для гипотетического стандартного наблюдателя.

Таким образом, можно сделать вывод, что воздействие на белизну фона было пренебрежимо малым. При сопоставлении с обесцвечиванием, наблюдаемым в случае сравнительной композиции 1, где ΔE>15, это действительно представляет собой весьма значительное улучшение.

После этого волоконный лазер мощностью 20 Вт при 1550 нм, снабженный формирующей изображение головкой на основе гальванического зеркала и управляемый персональным компьютером, использовали для создания маркировки на покрытой/ламинированной подложке, показывая, что может быть достигнуто значение ODB, превышающее 1,0 (1,43 при плотности энергии 4,98 Дж/см2). Таким образом, красящие композиции, включающие AOM и покрытые термопластичным полимерным слоем, проявляют хорошую пригодность для печати.

Кроме того, использовали исследование с красной краской, чтобы определить присутствие в многослойном материале точечных дефектов, вызванных лазерным формированием изображения. Для этого красную краску наносили с помощью пипетки на ламинированные подложки после формирования изображения. Нанесение красной краски приводило к ее видимому проникновению в картон. Кроме того, возможное проникновение оценивали, используя устройство PIAS II. Проникновение краски в картон не наблюдалось.

Таким образом, можно сделать вывод, что подложки, покрытые красящими композициями, включающими AOM, можно покрывать термопластичным полимерным слоем без обесцвечивания подложки. Кроме того, покрытую красящую композицию можно маркировать без повреждения наиболее удаленного от середины защитного полимерного слоя.

Ламинированные подложки можно также исследовать, используя «Стандартный способ обнаружения дефектов герметичности пористых упаковок медицинских изделий посредством проникновения красителя» согласно стандарту ASTM F1929-98 (2004).

Считается, что использование плотности энергии, составляющей 4,98 Дж/см2, вызывает нагревание красящих композиций до температуры, превышающей 350°C. Таким образом, обнаружение того, что полиэтиленовый слой не разрушается, действительно является неожиданным.

Изобретение относится к пригодной для маркировки подложке, покрытой красящей композицией, к способу получения такой подложки и к способу маркировки подложки, а также к упаковочному материалу для жидких продуктов питания, включающему такую подложку. Подложка покрыта красящей композицией, включающей соль оксианиона переходного металла, и поверх ламинирована термопластичным полимерным слоем посредством экструзии расплава или ламинирована предварительно изготовленной полимерной пленкой на поверхность, покрытую красящей композицией, где красящая композиция находится между подложкой и термопластичным полимерным слоем. Изобретение обеспечивает эффективное активирование красящей композиции и маркировку подложки без повреждения термопластичного полимерного слоя покрытия красящей композиции. 5 н. и 17 з.п. ф-лы, 1 ил.

1. Подложка, покрытая красящей композицией, причем красящая композиция включает соль оксианиона переходного металла, где покрытая подложка поверх ламинируется термопластичным полимерным слоем посредством экструзии расплава или ламинируется предварительно изготовленной полимерной пленкой на поверхность, покрытую красящей композицией, где красящая композиция находится между подложкой и термопластичным полимерным слоем.

2. Подложка по п. 1, в которой красящая композиция дополнительно включает поглощающее ближнее инфракрасное излучение вещество, такое как восстановленный оксид индия и олова.

3. Подложка по любому из предшествующих пунктов, в которой полимер представляет собой полиолефин, такой как полиэтилен (например, полиэтилен низкой плотности (LDPE)) или полипропилен.

4. Подложка по п. 1 или 2, в которой толщина термопластичного полимерного слоя составляет от 10 до 60 мкм, в том числе от 12 до 50 мкм или от 15 до 40 мкм.

5. Подложка по п. 3, в которой толщина термопластичного полимерного слоя составляет от 10 до 60 мкм, в том числе от 12 до 50 мкм или от 15 до 40 мкм.

6. Подложка по п. 1 или 2, где подложка представляет собой бумагу, картон, плотную бумагу, гофрированную плотную бумагу, пластмассовую пленку, рифленые пластмассовые изделия, текстиль, древесину, металл, стекло или кожу.

7. Подложка по п. 3, где подложка представляет собой бумагу, картон, плотную бумагу, гофрированную плотную бумагу, пластмассовую пленку, рифленые пластмассовые изделия, текстиль, древесину, металл, стекло или кожу.

8. Подложка по п. 4, где подложка представляет собой бумагу, картон, плотную бумагу, гофрированную плотную бумагу, пластмассовую пленку, рифленые пластмассовые изделия, текстиль, древесину, металл, стекло или кожу.

9. Подложка по п. 1 или 2, в которой красящая композиция дополнительно включает связующее вещество, светостабилизирующее вещество, модификатор текучести/вязкости краски, модификатор скорости высыхания и/или усилитель адгезии.

10. Подложка по п. 1 или 2, в которой красящая композиция составлена на водной основе.

11. Подложка по п. 1 или 2, в которой соль оксианиона переходного металла представляет собой октамолибдат аммония.

12. Способ получения подложки по любому из пп. 1-11, включающий следующие стадии:

- предоставление подложки, такой как подложка по п. 6;

- покрытие подложки красящей композицией по любому из пп. 1, 2 или 9-11; и

- покрытие покрытой подложки поверх путем ламинирования термопластичным полимерным слоем посредством экструзии расплава или путем ламинирования предварительно изготовленной полимерной пленкой на поверхность, покрытую красящей композицией, где красящая композиция оказывается расположенной между подложкой и термопластичным полимерным слоем.

13. Способ по п. 12, в котором стадия покрытия подложки осуществляется посредством флексографической печати.

14. Способ по п. 12 или 13, в котором стадия покрытия красящей композиции термопластичным полимерным слоем осуществляется посредством экструзии расплава и температура расплава полимера в процессе экструзии расплава составляет от 200 до 340°С, в том числе от 280 до 330°С.

15. Способ по любому из пп. 12 и 13, в котором полимер представляет собой полиолефин, такой как полиэтилен (например, полиэтилен низкой плотности (LDPE)) или полипропилен.

16. Способ по п. 14, в котором полимер представляет собой полиолефин, такой как полиэтилен (например, полиэтилен низкой плотности (LDPE)) или полипропилен.

17. Способ маркировки покрытой подложки по любому из пп. 1-11, включающий следующую стадию:

- облучение тех частей покрытой подложки с нанесенным термопластичным полимерным слоем, где предусмотрена маркировка, для осуществления маркировки.

18. Способ по п. 17, в котором подложку облучает источник излучения, выбранный из группы, включающей лазер, диод, связанную с волокном диодную матричную систему и диодную матричную систему.

19. Способ по п. 17 или 18, в котором источник излучения представляет собой лазер Nd:YAG или ближний инфракрасный волоконный лазер, имеющие рабочую длину волны в диапазоне от 780 до 2500 нм.

20. Упаковочный материал для жидких продуктов питания, включающий наиболее близкий к середине термопластичный слой, такой как полиолефин, который должен находиться в контакте с жидким продуктом питания, подложку по любому из пп. 1-11 и слой непроницаемого материала, такого как кислородонепроницаемый, светонепроницаемый и/или непроницаемый для водяного пара материал, расположенный между наиболее близким к середине термопластичным слоем и подложкой; где термопластичный полимерный слой подложки представляет собой наиболее удаленный от середины слой упаковочного материала для жидких продуктов питания.

21. Упаковочный материал для жидких продуктов питания по п. 20, в котором непроницаемый материал представляет собой пластмассовую пленку или пластмассовый лист, которые включают осажденный из паровой фазы слой металла или алюминиевую фольгу.

22. Упаковочный материал для жидких продуктов питания, включающий упаковочный материал для жидких продуктов питания по любому из пп. 20 и 21.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4217292 A, 12.08.1980 | |||

| МНОГОСЛОЙНАЯ КОНСТРУКЦИЯ, СЛУЖАЩАЯ ПОДЛОЖКОЙ ДЛЯ ПЕЧАТИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2404062C2 |

Авторы

Даты

2018-01-22—Публикация

2012-12-12—Подача