Изобретение относится к термопластичным материалам, содержащим полимер и по меньшей мере одно полихромное вещество. Настоящее изобретение далее относится к способам переработки термопластичного материала, содержащего полимер и полихромное вещество, при повышенной температуре, выше температуры плавления термопластичного материала, для формования пластиковых изделий, таких как контейнеры, особенно упаковочные контейнеры, такие как бутылки и укупорочные средства.

Термопластичный материал и готовые пластиковые изделия, содержащие такие полихромные вещества, могут быть изготовлены таким образом, чтобы они меняли цвет при облучении, например, ультрафиолетовым и/или инфракрасным излучением.

Известно, что соединения на основе диацетилена, X-C≡C-C≡C-Y, в полимеризованном состоянии приобретают способность к окрашиванию в различные цвета. Полимеризация типично осуществляется путем воздействия определенных типов излучения, таких как ультрафиолетовое излучение. Изменение интенсивности излучения приводит к изменению степени полимеризации и разной окраске.

Известно, что такие свойства могут быть использованы для получения многокрасочной печати. См., например: US 4705742, “Processless multicolour imaging”, выданный 10 ноября 1987 г. на имя Gaf Corporation; и WO 2006/018640, “Multicolour printing”, опубликованный 23 февраля 2006 г., Sherwood Technologies Ltd. Оба эти документа раскрывают способы нанесения покрытия, содержащего различные диацетиленовые соединения, на поверхность подложки, с целью облучения и формирования изображения на поверхности подложки.

Однако, было бы желательным диспергировать диацетиленовые соединения в термопластичном материале и затем формовать готовые пластиковые изделия, например, путем выдувного формования, литья под давлением, экструзии. Одним из преимуществ получения таких пластиковых изделий будет упаковка товаров, таких как потребительские товары, в контейнеры так, чтобы любые данные, цветовые коды и т.п. могли быть нанесены на бутылку или укупорочное средство в конце процесса упаковки, на упаковочной линии или даже после нее. Это позволяет избежать необходимости подачи многочисленных разных бутылок и/или укупорочных средств на упаковочную линию при переходе к выпуску другого продукта, тем самым уменьшая количество упаковочного оборудования и улучшая эффективность упаковки.

Однако существует проблема, которая заключается в том, что диацетиленовые соединения, такие как 10,12-пентакозадииноевая кислота, легко деградируют при температурах переработки выше температуры плавления обычно используемых термопластичных смол. Такие температуры переработки необходимы для выдувного формования, литья под давлением, экструзии и т.п. Кроме того, такие диацетиленовые соединения имеют плохую совместимость с полиолефинами и не смешиваются с ними.

Настоящее изобретение основано па открытии того, что определенные функциональные модификации молекул на основе диацетилена значительно улучшают их теплостойкость при переработке в условиях повышенной температуры, улучшают их совместимость с полимером (например, полиолефином) и улучшают их совместимость в готовом изделии. Это позволяет реализовать преимущества, указанные выше.

Сущность изобретения

Настоящее изобретение относится к термопластичному материалу, содержащему полимер и по меньшей мере одно полихромное вещество, где полихромное вещество представляет собой функционализированный диацетилен, имеющий общую структурную формулу:

X-C≡C-C≡C-Y-(CO)n-QZ,

где Х обозначает Н или алкил, Y обозначает двухвалентную алкиленовую группу, Q обозначает О, S или NR, R обозначает Н или алкил и Z обозначает Н или алкил, и n равен 0 или 1. Настоящее изобретение далее относится к способу переработки термопластичного материала для формования пластмассового изделия, включающему стадию переработки термопластичного материала при температуре выше температуры плавления термопласта, Tm, в котором термопластичный материал содержит полимер и по меньшей мере одно полихромное вещество, как описано выше; и дополнительно включает стадию облучения пластмассового изделия для окрашивания по меньшей мере участка пластмассового изделия.

Детальное описание изобретения

Полихромные вещества в соответствии с настоящим изобретением представляют собой диацетиленовые соединения такого типа, который подвергается изменению окраски при облучении и который имеет общую структуру:

X-C≡C-C≡C-Y-(CO)n-QZ,

где Х обозначает Н или алкил, Y обозначает двухвалентную алкиленовую группу, Q обозначает О, S или NR, R обозначает Н или алкил и Z обозначает Н или алкил, и n равен 0 или 1.

Следует понимать, что полихромные вещества по изобретению являются простыми эфирами, простыми тиоэфирами, амидами или производными карбоновых кислот. Каждая алкильная или алкиленовая группа типично содержит до 20 или больше атомов углерода и может быть циклической или ациклической, насыщенной или ненасыщенной, алифатической или ароматической. Может быть предпочтительным, чтобы алкильная группа, например, группа R и/или Z, включала ненасыщенность. Кроме того, группа Z может содержать дополнительную диацетиленовую структуру, так чтобы соединение представляло собой димер. Х или Z могут быть замещенными, например, Х замещен (CO)n-QZ, так чтобы соединение было дифункциональным.

Присутствие группы Z создает эффект увеличения совместимости с термопластичным материалом. Это может улучшать перерабатываемость и устойчивость к разделению фаз/миграции. Если Z содержит ненасыщенную, например, С=С или С≡С, связь, то она может подвергаться сшиванию и/или полимеризации, тем самым фиксируя цепь в окрашенном состоянии.

Карбоновые кислоты, производными которых являются соединения по изобретению, включают известные соединения или могут быть легко получены рядовым специалистом в данной области техники. Особенно предпочтительным примером такой кислоты является PDA (10,12-пентакозадииноевая кислота), и ее производные карбоновой кислоты включают сложные эфиры, сложные тиоэфиры и амиды.

Диацетиленовое соединение может содержать другие функциональные группы, известные в органической химии, такие как спиртовые, амино, карбонильные, например, альдегидные или кетоновые, карбоновой кислоты или производного карбоновой кислоты, простые эфирные, галогены, алкеновые, алкиновые, нитро, нитрильные или любой тип алифатических или ароматических колец и т.п. Предпочтительными примерами являются производные спиртовой группы, такие как простые эфиры. Особенно предпочтительными примерами являются группы производных карбоновой кислоты, такие как сложные эфиры, сложные тиоэфиры, ангидриды и амиды.

Исходные диацетиленовые соединения, включающие группы карбоновой кислоты, являются предпочтительными, поскольку они могут быть легко превращены в карбонилхлоридные группы путем проведения реакции с хлорирующим агентом, таким как оксалилхлорид или тионилхлорид и т.п. Карбонилхлоридное промежуточное соединение может затем реагировать с нуклеофильными частицами, такими как спирты, тиолы, амины или карбоксилатные группы, с образованием желательного сложноэфирного, сложного тиоэфирного, амидного или ангидридного диацетиленового соединения. Образующиеся диацетиленовые соединения со сложноэфирными, сложными тиоэфирными, амидными или ангидридными группами могут быть монофункционализированы путем проведения реакции карбонилхлоридной группы с молекулой ко-реагента, содержащей только одну нуклеофильную группу, или же молекула ко-реагента может содержать по меньшей мере две нуклеофильные группы для получения желательного соединения, содержащего более одного диацетиленового фрагмента. Особенно предпочтительными являются амины, которые вступают в реакцию с образованием амидов. Пригодными являются любые первичные амины, вторичные амины или третичные амины. Амин может содержать один нуклеофильный атом азота, как в 1-аминобутане или пропаргиламине, или по меньшей мере две группы с нуклеофильным азотом, как в этилендиамине или 1,12-диаминододекане.

Особенно предпочтительными производными карбоновой кислоты являются материалы на основе 10,12-пентакозадииноевой кислоты, такие как сложные эфиры, сложные тиоэфиры, ангидриды и амиды. Еще более предпочтительными являются амидные производные, содержащие группу -CONR-, где R обозначает H или любую группу, содержащую по меньшей мере один атом углерода. Они могут быть получены путем проведения реакции 10,12-пентакозадииноевой кислоты с хлорирующим агентом, который превращает группу карбоновой кислоты в карбонилхлорид, с последующим проведением реакции с амином.

Другие диацетиленовые соединения, которые могут быть использованы для получения соединений, предназначенных для использования по настоящему изобретению, включают, без ограничений: 5,7-докозадииндиоевую кислоту, 5,7-додекадииноевую кислоту, 4,6-додекадииноевую кислоту, 5,7-эйкозадииноевую кислоту, 5,7-эйкозадиин-1-ол, 6,8-генейкозадииноевую кислоту, 8,10-генейкозадииноевую кислоту, 12,14-гептакозадииноевую кислоту, 2,4-гептадекадииноевую кислоту, 4,6-гептадекадииноевую кислоту, 2,4-гептадекадиин-1-ол, 5,7-гексадекадииноевую кислоту, 2,10,12-генейкозаадииноевую кислоту, 10,12-гептакозадииноевую кислоту, 10,12-докозадииндиоевую кислоту, 10,12-октадекадииноевую кислоту, 10,12-пентакозадииноевую кислоту, 10,12-трикозадииноевую кислоту, 2,4-гексадиин-1,6-диол, 1,6-бис-(4-метоксифенил)-1,6-дифенилгекса-2,4-диин-1,6-диол, 1,1,1,8,8,8-гексафенилокта-3,5-диин-2,7-диол, 1,1,6,6-тетракис-(3-метоксифенил)гекса-2,4-диин-1,6-диол, 1,1,6,6-тетракисбифенил-4-илгекса-2,4-диин-1,6-диол, 1,1,6,6-тетрафенилгекса-2,4-диин-1,6-диол, 10,12-пентакозадиинол и их производные.

Предпочтительные соединения имеют по меньшей мере одну группу производного спирта, такую как простой эфир. Более предпочтительные соединения имеют по меньшей мере одну группу производного карбоновой кислоты, такую как сложноэфирную, сложную тиоэфирную, амидную или ангидридную. Особенно предпочтительной кислотой является 10,12-пентакозадииноевая кислота, а ее производные карбоновой кислоты, такие как сложные эфиры, сложные тиоэфиры, ангидриды и амиды 10,12-пентакозадииноевой кислоты, являются особенно предпочтительными.

Некоторые конкретные примеры полихромных веществ в соответствии с изобретением приведены ниже:

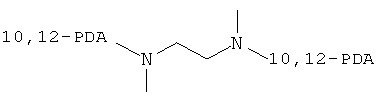

2. Реакция с этилендиамином

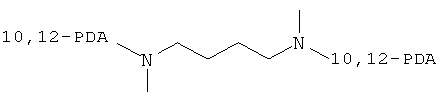

3. Реакция с 1,4-диаминобутаном

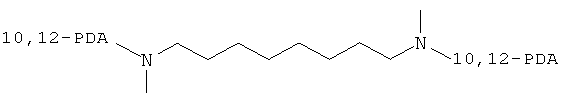

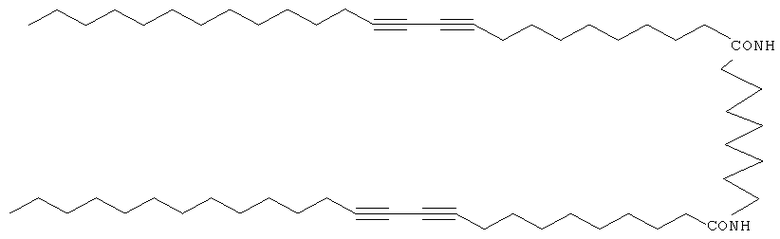

4. Реакция с 1,8-диаминооктаном

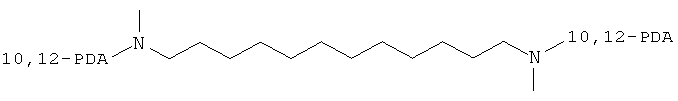

5. Реакция с 1,12-диаминододеканом

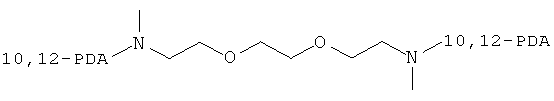

6. Реакция с бис-этоксиэтилендиамином

10,12-PDA-NH-CH2CH3

7. Реакция с этиламином

10,12-PDA-NH-CH2(CH2)6CH3

8. Реакция с октиламином

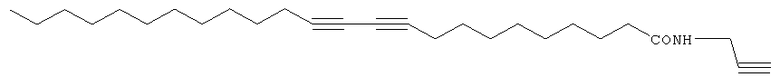

10,12-PDA-NH-CH2-≡

9. Реакция с пропаргиламином

Диацетиленовое соединение может быть неионным, цвиттерионным, катионным или анионным.

Особенно предпочтительными являются соединения, которые первоначально не окрашены или имеют слабую видимую окраску и становятся окрашенными при облучении. Более предпочтительными являются соединения, которые первоначально не окрашены или имеют слабую видимую окраску и становятся окрашенными при облучении, а затем меняют окраску до цвета, отличающегося от первого, при дополнительном облучении таким же или другим типом излучения.

Может быть использован любой тип излучения, вызывающий реакции с изменением цвета. Они включают лазерное или некогерентное, широкополосное или монохроматическое излучение. Конкретные типы излучений включают ультрафиолетовое, инфракрасное ближней, средней или дальней области, видимое, микроволновое, гамма-лучи, рентгеновское, или электронные пучки.

Особенно предпочтительными являются примеры, меняющие окраску от бесцветной или слабой видимой окраски до цветной при воздействии ультрафиолетового излучения и затем меняющие цвет на отличный от первого при последующем воздействии инфракрасного излучения.

Лазерное излучение является предпочтительным для нанесения текста и выполненных линиями рисунков непосредственно на термопластичный материал, содержащий соединения по настоящему изобретению, поскольку лазерным формированием изображения можно удобно управлять с помощью компьютера с соответствующим программным обеспечением. Однако подобные эффекты могут быть также получены путем пропускания излучения через маску перед его попаданием на термопластичный материал, содержащий соединения по настоящему изобретению.

Полихромные вещества по настоящему изобретению могут быть использованы по отдельности или в смеси с другими типами соединений, которые подвергаются реакциям с изменением окраски при облучении. Предпочтительными примерами других типов соединений, которые подвергаются реакциям с изменением окраски при облучении, являются вещества, относящиеся к категории материалов с переносом заряда. Они представляют собой соединения, бесцветные или слабоокрашенные в нейтральном состоянии, но приобретающие окраску с появлением заряда. Типично, такие соединения являются азотсодержащими основаниями, которые при протонировании образуют окрашенные соединения. Предпочтительными примерами являются амины и карбазолы. Эти соединения часто используются в комбинации с материалами, выделяющими кислоту при инициировании термическим или фотолитическим способом, или обоими. Пригодные примеры включают материалы, описанные в WO 2006/051309.

Дополнительными предпочтительными примерами других типов соединений, которые подвергаются реакциям с изменением окраски при облучении, являются “лейкокрасители”. Пригодные лейкокрасители описаны в докладе “Dyestuffs and Chemicals for Carbonless Copy Paper”, представленном на Coating Conference (1983, San Francisco, CA, pp.157-165) отделом красителей и химикатов (Dyestuffs and Chemicals Division) фирмы Ciba-Geigy Corp. (Greenboro, NC). Известно, что лейкокрасители являются бесцветными в нейтральной или щелочной среде, но приобретают окраску при реакции с кислотными или электроноакцепторными веществами. Пригодные примеры включают такие соединения, как трифенилметанфталидные соединения, азафталидные соединения, изоиндолидфталидные соединения, винилфталидные соединения, спиропирановые соединения, родаминлактамные соединения, лактоновые и дилактоновые соединения, бензоиллейкометиленовый голубой (BLMB), производные бис-(п-диалкиламиноарил)метана, ксантены, индолилы, аурамины, хроменоиндольные соединения, пирролопиррольные соединения, флуореновые соединения и флуорановые и бисфлуорановые соединения, причем флуорановые соединения являются предпочтительными. Особенно предпочтительные коммерческие продукты лейкокрасителей включают серию продуктов Pergascript фирмы Ciba Speciality Chemicals (Basel, Switzerland) и продукты фирмы Yamada Chemical Co. Ltd. (Kyoto, Japan). Другие материалы включают продукты фирмы Nisso Chemical Co. GmbH, дочерней компании Nippon Soda Co. Ltd. (Tokyo, Japan). Такие соединения часто используются в комбинации с материалами, выделяющими кислоту, инициирование которых осуществляется термически или фотолитически, или обоими этими способами. Особенно предпочтительными материалами, выделяющими кислоту, являются термостабильные вещества, действующие по фотолитическому механизму. Предпочтительным примером агента, выделяющего кислоту, являются гексафторфосфатные соли триарилсульфония в смеси с пропиленкарбонатом.

Полихромное вещество по данному изобретению смешивают с полимером для получения термопластичного материала. Термопластичный материал может дополнительно содержать любые другие добавки, известные специалистам в данной области техники, такие как связующие, пигменты, красители, смолы, смазывающие вещества, солюбилизаторы, дисперсные материалы, люминофоры и т.п. Особенно предпочтительными являются замутняющие агенты, такие как диоксид титана, перламутровые пигменты и флуоресцентные агенты. Также могут быть использованы поглотители излучения. Облучение термопластичного материала, содержащего диацетиленовые соединения по настоящему изобретению, будет вызывать реакцию с изменением окраски, которая может быть использована для создания текста, рисунков, эмблем или других изображений и эффектов.

Примерами термопластичных материалов, в которые могут быть включены полихромные материалы по настоящему изобретению, являются: акрилонитрилбутадиенстирол (ABS), акриловая смола, целлулоид, ацетат целлюлозы, этилен-винилацетат (EVA), этилен-виниловый спирт (EVAL), фторопласты (PTFE, включая FEP, PFA, CTFE, ECTFE, ETFE), иономеры, Kydex, защищенный товарным знаком сплав акриловой смолы/ПВХ, жидкокристаллический полимер (LCP), полиацеталь (РОМ или Acetal), полиакрилаты (Acrylic), полиакрилонитрил (PAN или Acrylonitrile), полиамид (РА или Nylon), полиамидимид (PAI), полиарилэфиркетон (РАЕК или Ketone), полибутадиен (PBD), полибутилен (PB), полибутилентерефталат (PBT), полиэтилентерефталат (PET), полициклогексилендиметилентерефталат (РСТ), поликарбонат (PC), полигидроксиалканоаты (PHA), поликетон (PK), сложный полиэфир, полиэтилен (PE), включая варианты продуктов с низкой плотностью (LDPE) и с высокой плотностью (HDPE), полиэфирэфиркетон (PEEK), полиэфиримид (PEI), полиэфирсульфон (PES) - см. полисульфон, хлорированный полиэтилен (PEC), полиимид (PI), полимолочная кислота (PLA), полиметилпентен (PMP), полифениленоксид (PPO), полифениленсульфид (PPS), полифталамид (PPA), полипропилен (PP), полистирол (PS), полисульфон (PSU), поливинилхлорид (PVC), поливинилиденхлорид (PVDC), Spectralon. Наиболее предпочтительными являются полиолефины, в частности, полиэтилен, полиэтилентерефталат, полипропилен, или их смеси.

Предпочтительно, термопластичный материал по настоящему изобретению содержит: от 90% до 99,99% мас. полимера; от 0,01% до 10% мас. полихромного вещества; и необязательно, другие добавки (такие как добавки, описанные тут).

Полихромное вещество и/или другие вещества по настоящему изобретению может быть включены в термопластичный материал с помощью процесса составления композиции в твердом или жидком состоянии. Пригодные примеры материалов поставляются фирмами Americhem Inc. (Cuyahoga Falls, OH, USA), Hampton Colours (Stroud, UK), Riverdale Color (Perth Amboy, NJ, USA) и ColorMatrix (Berea, OH, USA).

Термопластичные материалы могут формоваться в изделия сложной формы различными способами, особенно, с использованием процессов литьевого формования, процессов экструзии и т.д. В таких процессах термопластичный материал типично нагревают до температуры выше его температуры плавления, Tm, так чтобы термопластичный материал можно было формовать для получения желательной формы. Предпочтительные температуры переработки составляют от примерно 100°C до 500°C. В процессах литьевого формования используется форма, которая обычно состоит из двух или больше деталей и которая может быть закрыта с образованием гнезда формы. В процессах литья под давлением термопластичный материал нагнетается в гнездо формы. В процессах выдувного формования нагретую отформованную заготовку или таблетку помещают в форму и подают воздух внутрь отформованной заготовки или таблетки так, чтобы она расширялась в гнезде формы, образуя пустотелое изделие. В процессах экструзии нагретый термопластичный материал принудительно пропускается под давлением через экструзионную головку. В промышленности используется множество вариантов этих основных процессов, таких как, например, инжекционно-выдувное формование с растяжением, экструзионно-выдувное формование.

Термопластичные смолы с активируемой окраской могут быть использованы для изготовления упаковок и изделий различной формы, таких как изготавливаемые следующими методами, в качестве неограничивающих примеров: выдувное формование, экструзионно-выдувное формование, инжекционно-выдувное формование, выдувное формование с растяжением, инжекционно-выдувное формование с растяжением, литье под давлением, литье под давлением отформованных заготовок, нанесение покрытий методом литья под давлением (overmolding), многослойное литье под давлением, экструзия, экструзия пластмасс, экструзия листовых материалов, экструзия пленок, нанесение покрытий методом экструзии, нанесение оболочек методом экструзии, коэкструзия, прессование в форме и термоформование.

В одном предпочтительном способе из термопластичного материала сначала формуют волокна, например, экструзионными методами (обычно называемыми “прядение”). Выпряденные волокна могут быть использованы для изготовления тканеподобных листов нетканых волокнистых материалов, или текстильных, вязаных материалов и т.д. Такие тканые или нетканые листы, состоящие из термопластичного материала, в используемом тут значении, являются “пластмассовыми изделиями” в соответствии с настоящим изобретением, и они могут быть далее обработаны на стадии облучения листового материала для окрашивания по меньшей мере участка листа. Таким образом могут быть получены различные эффекты, включая текст, рисунки, эмблемы или другие изображения, и эффекты, такие как полосы, зернистость, на листах тканых или нетканых материалов.

В одном особенно предпочтительном способе, коэкструзия используется для формования изделия из двух или больше термопластов. Использование процесса коэкструзии дает возможность включать полихромное вещество только в один из коэкструдированных слоев, или в более чем один, но не во все коэкструдированные слои. Это позволяет обеспечить использование в способе по настоящему изобретению меньшего количества полихромного вещества, чем было бы необходимо при равномерном распределении полихромного вещества в едином слое термопластичного материала, тем самым создавая возможность экономии затрат.

Такие процессы пригодны для производства упаковки и упаковочных элементов, которые могут быть первичной упаковкой, вторичной упаковкой и/или дополнительной упаковкой. Примеры вариантов исполнения упаковки включают пластиковые коробки, пакеты, мешочки, консервные банки, бутылки, тубофлаконы (tottles), баночки, термоформованные блистерные упаковки, упаковки типа раковины-складня (clamshells) и их комбинации. Первичные упаковки включают любой контейнер, включая его укупорочные средства, насос, крышечку, носик, рукоятку, крышку, колпачок, окошки из пластиковой пленки. Вторичные упаковки включают любые дополнительные материалы, ассоциированные с первичной упаковкой, такие как, например, контейнер, такой как коробка или полимерный рукавный материал, или обертка/оболочка, которая по меньшей мере частично окружает, вмещает или контактирует с первичной упаковкой. Композиция с активируемой окраской может также иметь форму ярлыка или другого упаковочного элемента, который может быть прикреплен к самому потребительскому продукту, рекламного материала, относящегося к потребительскому продукту, и/или упаковки потребительского продукта. Такие упаковочные элементы, содержащие диацетиленовые соединения по настоящему изобретению, являются особенно пригодными для использования с оборачиваемыми потребительскими товарами, такими как бытовые моющие средства и продукты личной гигиены, поскольку любые данные могут быть надписаны на контейнере или укупорочном средстве на последних стадиях технологической цепочки. Такие соединения по настоящему изобретению могут также обеспечивать многоцветность без необходимости использования многокомпонентных смесей, и пользователь может выбрать желательный цвет, просто управляя облучением. Облучение детали, содержащей диацетиленовые соединения по настоящему изобретению, будет вызывать реакцию с изменением окраски, которая может быть использована для создания текста, рисунков, эмблем или других изображений и эффектов, таких как полосы, зернистость. Альтернативно или дополнительно, диацетиленовые соединения могут быть не равномерно, а селективно распределены в термопластичном материале с целью достижения желательных эффектов.

Поверхностные эффекты могут быть использованы в дополнение к или для усиления цветовых эффектов, создаваемых настоящим изобретением. Часть или вся поверхность окрашенного изделия может быть, например, рельефной, шероховатой, фасонной.

Термопласт, содержащий полихромные вещества и/или другие вещества по настоящему изобретению, может дополнительно содержать другие добавки, известные специалистам в области переработки термопластичных материалов. Особенно предпочтительными являются замутняющие агенты, такие как диоксид титана, перламутровые пигменты и флуоресцентные агенты, и поглотители излучения, такие как вещества, поглощающие в УФ- и ближней ИК-областях спектра. Другие добавки включают агенты, обеспечивающие возможность повторного нагревания материала, добавки, понижающие трение, антиоксиданты, свето- и термостабилизаторы, дезактиваторы металлов, стабилизаторы ПВХ, пластификаторы, смазывающие вещества, технологические добавки для ПВХ, модификаторы ударной прочности, антипирены, антистатики, флуоресцентные отбеливатели, биостабилизаторы, антимикробные средства, химические порофоры, органические пероксиды, зародышеобразователи, анти-ацетальдегидные агенты, агенты, обеспечивающие кислородонепроницаемость, агенты, обеспечивающие непроницаемость для двуокиси углерода, технологические добавки, стабилизаторы и HALS (светостабилизаторы на основе затрудненных аминов).

Приведенные ниже Примеры 1, 2 и 6-17 иллюстрируют изобретение.

Примеры

Справочный Пример 1 - Моноамид диацетиленового соединения 1

10,12-Пентакозадииноевую кислоту (полученную от GFS Chemicals, 8,0 г) растворяют в дихлорметане (150 мл) под атмосферой азота. К этому раствору прибавляют оксалилхлорид (полученный от Aldrich, 6,0 г) с последующим прибавлением 10 капель диметилформамида (DMF). Реакционную смесь затем перемешивают при 20°C в течение 4 часов.

Пропаргиламин (полученный от GFS Chemicals, 1,27 г), растворенный в 10% водном растворе гидроксида натрия (50 г), прибавляют к реакционной смеси хлорангидрида 10,12-пентакозадииноевой кислоты на протяжении 10 минут. Реакционную смесь затем оставляют при перемешивании на 30 минут при 20°C. Реакционную смесь затем оставляют для разделения фаз на ночь. Нижнюю фазу дихлорметана (DCM) отбирают и помещают в морозильник на ночь. Образовавшийся осадок собирают на вакуум-фильтре и высушивают в печи при 40°C.

Справочный Пример 2 - Бисамид диацетиленового соединения 2

10,12-Пентакозадииноевую кислоту (полученную от GFS Chemicals, 8,0 г) растворяют в дихлорметане (150 мл) под атмосферой азота. К этому раствору прибавляют оксалилхлорид (полученный от Aldrich, 6,0 г) с последующим прибавлением 10 капель DMF. Реакционную смесь затем перемешивают при 20°C в течение 4 часов.

1,8-Диаминооктан (полученный от GFS Chemicals, 1,58 г), растворенный в 10% водном растворе гидроксида натрия (50 г), прибавляют к реакционной смеси хлорангидрида 10,12-пентакозадииноевой кислоты на протяжении 10 минут. Реакционную смесь затем оставляют при перемешивании на 30 мин при 20°C. Образовавшийся осадок собирают на вакуум-фильтре и высушивают в печи при 40°C.

Пример 3 - Нанесение соединения 1 на подложку методом поверхностного покрытия.

Составляют рецептуру краски, содержащей:

Композицию краски мелют в течение 10 минут с помощью бисерной мельницы Eiger-Torrance на 50 мл.

Краску наносят на фотокопировальную бумагу и белую PET-пленку HiFi 50 micron с весом покрытия приблизительно 3-6 г/м2 (gsm).

Обе подложки с нанесенным покрытием первоначально имеют белый цвет и становятся синими при облучении широкополосным ультрафиолетовым излучением, создаваемым отверждающей машиной Jenten UV. Последующее облучение подложки с нанесенным покрытием инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную, затем оранжевую и затем на желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на подложку с нанесенным покрытием. Такие изображения могут быть выполнены одноцветными или многоцветными в зависимости от используемой плотности потока энергии.

Пример 4 - Нанесение соединения 2 на подложку с использованием методики поверхностного покрытия.

Составляют рецептуру краски, содержащей:

Композицию краски мелют в течение 10 минут с помощью бисерной мельницы Eiger-Torrance на 50 мл.

Краску наносят на фотокопировальную бумагу и белую PET-пленку HiFi 50 micron с весом покрытия приблизительно 3-6 г/м2 (gsm).

Обе подложки с нанесенным покрытием первоначально имеют белый цвет и становятся синими при облучении широкополосным ультрафиолетовым излучением, создаваемым отверждающей машиной Jenten UV. Последующее облучение подложки с нанесенным покрытием инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, а затем красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на подложку с нанесенным покрытием.

Пример 5 - Нанесение 10,12-пентакозадииноевой кислоты на термопласт с использованием метода литья под давлением

10,12-Пентакозадииноевую кислоту смешивают с полипропиленом Borealis HG 385 MO (150 г). Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 220°C.

Полученная деталь, укупорочное средство, первоначально была бесцветной и очень бледно-голубой после воздействия широкополосным ультрафиолетовым излучением, создаваемым отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению очень бледно-голубой окраски на очень бледно-красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения очень бледного текста и очень бледного графического рисунка и эмблемы на укупорочное средство.

Пример 6 - Нанесение соединения 1 на термопласт с использованием метода литья под давлением

Соединение 1 (1,5 г) смешивают с полипропиленом Borealis HG 385 MO (150 г). Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 220°C.

Полученная деталь, укупорочное средство, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и потом оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Цвета, полученные при использовании соединения 1, были значительно более насыщенными, чем полученные при использовании такого же количества 10,12-пентакозадииноевой кислоты.

Пример 7 - Нанесение соединения 1 на термопласт с использованием метода литья под давлением, с диоксидом титана

Аналогично примеру 6, но с добавлением диоксида титана (1%).

Получаемое укупорочное средство первоначально было белым и приобретало синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и потом на оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Пример 8 - Нанесение соединения 1 на термопласт с использованием метода экструзионно-выдувного формования

Соединение 1 (1,5 г) смешивают с полиэтиленом Hastalen АСР5831 D (150 г). Смесь затем подвергают экструзионно-выдувному формованию с помощью машины для экструзионно-выдувного формования, при температуре 190°C.

Полученная деталь, емкость в виде бутылки, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и потом на оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на бутылку.

Пример 9 - Нанесение соединения 1 на термопласт с использованием метода экструзионно-выдувного формования с диоксидом титана

Аналогично примеру 6, но с добавлением диоксида титана (1%).

Полученная бутылка первоначально была белой и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и потом на оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Пример 10 - Нанесение соединения 2 на термопласт с использованием метода литья под давлением

Соединение 2 (1,5 г) смешивают с полипропиленом Borealis HG 385 MO (150 г). Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 220°C.

Полученная деталь, укупорочное средство, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Цвета, полученные при использовании соединения 2, были значительно более насыщенными, чем полученные при использовании такого же количества 10,12-PDA.

Пример 11 - Нанесение соединения 2 на термопласт с использованием метода литья под давлением с диоксидом титана

Аналогично примеру 10, но с добавлением диоксида титана (1%).

Полученное укупорочное средство первоначально было белым и приобретало синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Пример 12a - Нанесение соединения 1 на термопласт с использованием метода литья под давлением

Соединение 1 (1,5 г) смешивают с полипропиленом Borealis HG 385 МО (150 г). Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 220°C.

Полученная деталь, отформованная заготовка бутылки, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на отформованную заготовку инфракрасного излучения с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и далее на оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на отформованную заготовку.

Пример 12b - Выдувное формование с растяжением отформованных заготовок, изготовленных по примеру 12a, в бутылки

Полипропиленовые отформованные заготовки, изготовленные в примере 12a, подвергают выдувному формованию с растяжением в бутылки. Эту операцию выполняют как с неокрашенными, так и с окрашенными отформованными заготовками. В любом случае неокрашенные участки полученных бутылок приобретали синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на бутылку инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на бутылку.

Пример 13a - Нанесение соединения 2 на термопласт с использованием метода литья под давлением

Соединение 2 (1,5 г) смешивают с полипропиленом Borealis HG 385 MO (150 г). Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 220°C.

Полученная деталь, отформованная заготовка бутылки, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на отформованную заготовку инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и далее на оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на отформованную заготовку.

Пример 13b - Выдувное формование с растяжением отформованных заготовок, изготовленных по примеру 13a, в бутылки

Отформованные полипропиленовые заготовки, изготовленные в примере 13а, подвергают выдувному формованию с растяжением в бутылки. Эту операцию выполняют как для неокрашенных, так и окрашенных отформованных заготовок. В любом случае неокрашенные участки полученных бутылок приобретали синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на бутылку инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на бутылку.

Пример 14a - Нанесение соединения 2 на термопласт с использованием метода литья под давлением

Соединение 2 (1,5 г) смешивают со сложным полиэфиром Melinar В60 (150 г). Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 280°C.

Полученная деталь, отформованная заготовка бутылки, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на отформованную заготовку инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и далее на оранжевую и желтую.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на отформованную заготовку.

Пример 14b - Выдувное формование с растяжением отформованных заготовок, изготовленных по примеру 14a, в бутылки

Отформованные заготовки из сложного полиэфира, изготовленные по примеру 14a, подвергают выдувному формованию с растяжением в бутылки. Эту операцию выполняют как для неокрашенных, так и окрашенных отформованных заготовок. В любом случае неокрашенные участки полученных бутылок приобретали синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV. Последующее воздействие на бутылку инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на бутылку.

Пример 15 - Нанесение соединения 1 на термопласт с использованием метода литья под давлением в комбинации с агентами с переносом заряда

Соединение 1 (1,5 г) смешивают с полиэтиленом Hastalen АСР5831 D (150 г), вместе с N-этилкарбазолом (1,5 г), трифениламином (0,5 г) и гексафторфосфатными солями триарилсульфония (50%) в смеси с пропиленкарбонатом (2,0 г).

Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 190°C.

Полученная деталь, укупорочное средство, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV.

Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и далее на оранжевую и желтую.

При длительном воздействии широкополосного УФ-излучения бесцветные области окрашивались сначала в синий, а затем в зеленый цвет. Нагревание бесцветного укупорочного средства струйной воздушной сушилкой и затем обработка горячего укупорочного средства широкополосным УФ-излучением приводило к появлению зеленой окраски.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Пример 16 - Нанесение соединения 1 на термопласт с использованием метода литья под давлением в комбинации с лейкокрасителем

Соединение 1 (1,5 г) смешивают с полиэтиленом Hastalen ACP5831 D (150 г), вместе с Yamada Yellow Y726 (0,75 г) и гексафторфосфатными солями триарилсульфония (50%) в смеси с пропиленкарбонатом (1,5 г).

Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 190°C.

Полученная деталь, укупорочное средство, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV.

Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и далее на оранжевую и желтую.

При длительном воздействии широкополосного УФ-излучения бесцветные участки окрашивались сначала в синий, а затем в зеленый цвет. Нагревание бесцветного укупорочного средства струйной воздушной сушилкой и затем обработка горячего укупорочного средства широкополосным УФ-излучением приводило к появлению желтой окраски.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Пример 17 - Нанесение соединения 2 на термопласт с использованием метода литья под давлением в комбинации с лейкокрасителем

Соединение 2 (1,5 г) смешивают с полиэтиленом Hastalen ACP5831 D (150 г), вместе с Yamada Yellow Y726 (0,5 г) и Pergacript Blue SRB (0,5 г) и гексафторфосфатными солями триарилсульфония (50%) в смеси с пропиленкарбонатом (2,0 г).

Смесь затем подвергают литью под давлением с помощью машины для литья под давлением с температурой цилиндра 190°C.

Полученная деталь, укупорочное средство, первоначально была бесцветной и приобретала синюю окраску при воздействии широкополосного ультрафиолетового излучения, создаваемого отверждающей машиной Jenten UV.

Последующее воздействие на укупорочное средство инфракрасным излучением с помощью струйной воздушной сушилки Bosch приводило к изменению синей окраски на пурпурную, затем красную и далее на оранжевую и желтую.

При длительном воздействии широкополосного УФ-излучения бесцветные участки окрашивались сначала в синий, а затем в зеленый цвет. Нагревание бесцветного укупорочного средство струйной воздушной сушилкой и затем воздействие на горячее укупорочное средство широкополосного УФ-излучения приводило к появлению зеленой окраски.

УФ-лазер 266 нм, 3 Вт, подключенный к IBM-совместимому ПК, был использован для нанесения текста и графического рисунка и эмблем на укупорочное средство.

Размеры и значения величин, раскрытые тут, не должны пониматься как строго ограниченные приведенными точными численными значениями. Вместо этого, если не указано иное, каждый такой размер должен обозначать как приведенное значение, так и функционально эквивалентный интервал, окружающий данное значение. Например, размер, раскрытый как “40 мм”, должен обозначать “примерно 40 мм”.

Изобретение относится к термопластичному материалу, содержащему полимер и по меньшей мере одно полихромное вещество, где полихромное вещество представляет собой функционализированный диацетилен, имеющий общую структурную формулу: X-C≡C-C≡C-Y-(CO)n-QZ, в которой Х обозначает Н или алкил, Y обозначает двухвалентную алкиленовую группу, Q обозначает О, S или NR, R обозначает Н или алкил и Z обозначает Н или алкил, и n равен 0 или 1. Предложенное изобретение обеспечивает улучшение теплостойкости молекул, их совместимость с полимером и в готовом изделии. 2 н. и 16 з.п. ф-лы, 17 пр.

1. Термопластичный материал, содержащий полимер и по меньшей мере одно полихромное вещество, где полихромное вещество представляет собой функционализированный диацетилен, имеющий общую структурную формулу:

X-C≡C-C≡C-Y-(CO)n-QZ,

в которой Х обозначает Н или алкил, Y обозначает двухвалентную алкиленовую группу, Q обозначает О, S или NR, R обозначает Н или алкил и Z обозначает Н или алкил, и n равен 0 или 1.

2. Термопластичный материал по п.1, в котором полимер представляет собой полиолефин, выбранный из полиэтилена, полиэтилентерефталата, полипропилена или их смесей.

3. Термопластичный материал по любому из пп.1 или 2, содержащий:

от примерно 90% до примерно 99,99 мас.% полимера и

от примерно 0,01% до примерно 10 мас.% полихромного вещества.

4. Термопластичный материал по п.1, в котором полихромное вещество имеет формулу X-C≡C-C≡С-Y-COOH.

5. Термопластичный материал по п.1, в котором в полихромном веществе Q обозначает NR.

6. Термопластичный материал по любому из пп.1 или 5, в котором в полихромном веществе R и/или Z включает ненасыщенность.

7. Термопластичный материал по п.1, дополнительно содержащий по меньшей мере одно другое вещество, способное изменять окраску при облучении.

8. Термопластичный материал по п.7, в котором другое вещество представляет собой агент с переносом заряда.

9. Термопластичный материал по п.8, в котором агент с переносом заряда представляет собой соединение, содержащее по меньшей мере один атом азота.

10. Термопластичный материал по п.9, в котором агент с переносом заряда является ароматическим амином.

11. Термопластичный материал по п.10, в котором агент с переносом заряда является карбазолом.

12. Термопластичный материал по п.7, в котором другое вещество является лейкокрасителем.

13 Термопластичный материал по п.7, дополнительно содержащий генератор фотокислоты.

14. Способ переработки термопластичного материала для формования пластмассового изделия, включающий стадию, на которой перерабатывают термопластичный материал при температуре выше температуры плавления термопласта Tm, предпочтительно при температуре от примерно 100°C до примерно 500°C, в котором термопластичный материал содержит полимер и по меньшей мере одно полихромное вещество, где полихромное вещество представляет собой функционализированный диацетилен, имеющий общую структурную формулу:

X-C≡C-C≡C-Y-(CO)n-QZ,

в которой Х обозначает Н или алкил, Y обозначает двухвалентную алкиленовую группу, Q обозначает О, S или NR, R обозначает Н или алкил и Z обозначает Н или алкил, и n равен 0 или 1, и дополнительно включающий стадию, на которой облучают пластмассовое изделие для окрашивания по меньшей мере участка пластмассового изделия.

15. Способ по п.14, в котором полимер представляет собой полиолефин, выбранный из полиэтилена, полиэтилентерефталата, полипропилена или их смесей.

16. Способ по п.14, в котором термопластичный материал содержит:

от примерно 90% до примерно 99,99 мас.% полимера

и от примерно 0,01% до примерно 10 мас.% полихромного вещества.

17. Способ по п.14, в котором стадия переработки пластика включает выдувное формование, литье под давлением или экструзию.

18. Способ по п.14, в котором термопластичный материал дополнительно содержит одну или несколько добавок, выбранных из группы, состоящей из замутняющих агентов, перламутровых агентов, флуоресцентных агентов, поглотителей излучения, связующих, пигментов, красителей, смол, смазывающих веществ, солюбилизаторов, дисперсных материалов и их смесей; предпочтительно замутняющих агентов, перламутровых агентов, флуоресцентных агентов, поглотителей УФ-излучения, поглотителей ИК-излучения и их смесей.

| WO 9621885 A, 18.07.1996 | |||

| US 4863832 A, 05.09.1989 | |||

| WO 9207297 A1, 30.04.1992 | |||

| WO 9206951 A1, 30.04.1992. |

Авторы

Даты

2012-12-27—Публикация

2009-01-22—Подача