Изобретение касается тубы, полученной экструзионно-раздувным формованием, а также способа ее изготовления.

US 2002/0180114 (из PCT/US01/45602) описывает изготовленную способом экструзионно-раздувного формования цельную тубу, на которой цельно выполнена закручивающаяся укупорка.

Из WO 2009/144559 известен способ изготовления фиалы или ампулы для разовых доз. Этот способ включает в себя экструзию барьерного слоя с получением рукавного промежуточного продукта, раздув этого промежуточного продукта в форме, состоящей из двух частей, а также отрезание проксимального конца промежуточного продукта с целью образования отверстия для наполнения, которое после наполнения продуктом может запечатываться. Барьерный слой может быть выполнен либо из ПЭНП (полиэтилена низкой плотности), ПЭВП (полиэтилена высокой плотности), ЛПЭНП (линейного полиэтилена низкой плотности), ЭВС (полимера на основе этиленвинилового спирта) или из какого-либо другого известного барьерного материала. Барьерные слои состоят, как правило, только из одного материала.

Другие полученные экструзионно-раздувным формованием емкости известны из EP 1514805A1, WO 2004074115A2, WO 2007071304A1 и WO 2009144559A2.

US 2008/0012172 описывает емкость в форме бутылки для помещения чувствительного к влаге продукта. Бутылка имеет состоящую из 2 слоев стенку емкости, которая изготовлена посредством коэкструзии. Внутренний слой содержит осушитель, а наружный слой состоит из прочного, непроницаемого для влаги материала. По одному из примеров осуществления наружный слой бутылки состоит из ПЭВП (англ. high density polyethylene), а внутренний слой из ПЭНП (англ. linear low density polyethylene) и молекулярного сита в качестве осушителя.

EP-A1-2-497 453 описывает полимерную пленку, имеющую функцию абсорбции кислорода, состоящую из по меньшей мере 4 коэкструдированных слоев, и изготовленный из нее инфузионный пакет. Однако EP-A1-2-497 453 не приводит более точных данных о том, как изготавливается этот инфузионный пакет.

Однако известно, что пакет по уровню техники изготавливается таким образом, что пленка складывается и открытая длинная сторона сваривается. Альтернативно также две пленки могут класться друг на друга и две длинные стороны свариваться. В обоих случаях при этом возникает рукавная структура, на которой посредством воздействия тепла выполняется выпускное отверстие. Наполнение пакета осуществляется после этого через еще открытый, противоположный выпускному отверстию конец рукава.

Задачей настоящего изобретения является предоставить тубу, которая может изготавливаться большими партиями с оптимальной стоимостью и просто. Кроме того, изобретение должно обеспечить возможность изготовления тубы, оптимизированной в отношении прозрачности и эффекта восстановления формы. Другие преимущества и цели настоящего изобретения содержатся в последующем описании.

Вышеназванная задача в соответствии с изобретением решается с помощью тубы по п.1 и способа ее изготовления.

В более общей формулировке речь идет при этом о тубе, полученной экструзионно-раздувным формованием, которая имеет слой с высоким содержанием ЛПЭНП, и средняя толщина стенки тубы в области корпуса составляет от 0,3 до 0,85 мм. Предпочтительно толщина стенки составляет от 0,3 до 0,65 мм. Предлагаемые изобретением тубы, к неожиданности изобретателей, обладают большим диапазоном температуры, который может достигать намного ниже нуля градусов по Цельсию, замечательным эффектом восстановления формы, что имеет важнейшее значение в связи с использованием туб. Целесообразным образом их корпус, плечо и горлышко изготовлены в виде одной детали посредством экструзионно-раздувного формования. Эта туба представляет собой предпочтительно тубу, наполненную или наполняемую с концевой стороны.

Для решения вышеназванной задачи будет также описан способ изготовления тубы, которая описана в этом документе. Способ может отличаться тем, что корпус, плечо и горлышко тубы изготовлены в виде одной детали посредством экструзионно-раздувного формования, и при этом создается слой с высоким содержанием ЛПЭНП и опционально другие слои.

Другие предпочтительные возможности осуществления вытекают из предметов зависимых пунктов формулы изобретения. Специалист посредством любой комбинации этих предметов, если они взаимно не исключают друг друга, может прийти к дополнительным предметам, которые должны считаться включенными в изобретение.

По другому, независимому аспекту изобретения полученная экструзионно-раздувным формованием туба имеет слой с высоким содержанием ЛПЭНП, имеющий долю ЛПЭНП от 50 до 95 весовых процентов. В одном из предпочтительных вариантов осуществления изобретения доля ЛПЭНП (англ. linear low density polyethylene) в слое с высоким содержанием ЛПЭНП может составлять от 60 до 90 весовых процентов, и особенно предпочтительно от 70 до 85 весовых процентов, относительно общего веса слоя с высоким содержанием ЛПЭНП. Предпочтительно слой с высоким содержанием ЛПЭНП в качестве другого материала содержит либо ПЭВП (англ. high density polyethylene), и/либо ПЭНП (англ. linear low density polyethylene). Они могут по отдельности или вместе иметь весовую долю от 5 до 50 вес.%, предпочтительно от 10 до 40 вес.%, и особо предпочтительно от 15 до 30 вес.%. Кроме того, полученная экструзионно-раздувным формованием туба может иметь барьерный слой, например, из ЭВС (англ. ethylene vynyl alcohol). Такой барьерный слой составляет, как правило, от 3 весовых процентов до 5 весовых процентов. ЛПЭНП, имеющий или не имеющий барьерного слоя, и ПЭНП и/или ПЭВП вместе составляют по существу 100 вес.%. Оказалось, что посредством описанной высокой доли ЛПЭНП может создаваться слой, который обладает хорошей прозрачностью, чтобы делать видимыми для потребителей находящиеся в тубе продукты. Туба, или, соответственно, ее внутренняя сторона, предназначена для помещения продуктов, таких как пищевые продукты, косметические изделия и краска, а также клеи или смазки. При этом туба может быть просвечивающей или непрозрачно окрашенной. Кроме того, эффект восстановления формы, то есть свойство емкости после деформации без повреждения снова принимать свою первоначальную форму, у туб, которые полностью или частично состоят из такого слоя с высоким содержанием ЛПЭНП, замечательный. Это свойство имеет большое значение в связи с использованием туб. Также этот слой с высоким содержанием ЛПЭНП позволяет гарантировать эффект восстановления формы в пределах широкого диапазона температур примерно до минус 25°C. Вследствие хорошей термостойкости туб, снабженных слоем ЛПЭНП, фасуемый в тубу продукт для повышения его текучести может фасоваться при температуре до 60°C без негативного влияния на прозрачность или способность к восстановлению формы этой тубы во время повседневного использования. Кроме того, оказалось, что слой ЛПЭНП в тубе позволяет получить очень контурированные структуры, имеющие по существу углы с острыми краями при экструзионно-раздувном формовании, и, таким образом, допускает изготовление тонких поверхностных структур. Благодаря применению в тубе слоя с высоким содержанием ЛПЭНП можно создавать контур, выполненный на ней в виде выпуклости, который на всех кромках и углах имеет на 0,05 - 0,1 мм больший радиус, чем соответствующее этой выпуклости углубление, выполненное в полости раздувной формы. Так, например, можно создавать на тубе контур, все углы и кромки которого имеют радиус 0,05 мм. Если полость раздувной формы подвергается механической обработке со снятием стружки, как правило, создаются обусловленные обрабатывающими инструментами углы и кромки с радиусами от 0,2 до 0,25 мм. Тем самым на тубе может создаваться контур, все кромки и углы которого имеют радиус примерно до 0,3 мм и поэтому воспринимаются потребителем как имеющие острые края. Таким образом, под термином «по существу имеющий острые края» следует понимать углы и кромки, имеющие на обращенной к потребителю выпуклости или углублении радиус, который равен или меньше 0,3 мм. Так как опциональный барьерный слой проходит в полученном экструзионным раздуванием рукаве, из которого изготавливается туба, этот барьерный слой проходит в тубе в горлышке, плече и корпусе.

Поверхность тубы, в частности корпуса тубы, может иметь по меньшей мере одну выпуклость и/или углубление. Предпочтительно оно имеет форму некоторого узора, графики и/или знака (например, печатные знаки, буквы, числа и пр.). Таким образом, украшенная или маркированная туба обладает преимуществом повышенной эстетики и высокой степени повторного распознавания. Благодаря слою ЛПЭНП в тубе могут создаваться поверхностные структуры, которые отличаются филигранными структурами. Выпуклость и/или углубление может распространяться по существу поперек к плоскости разъема тубы, так как, как правило, туба изготавливается в раздувной форме, состоящей из двух половин. При разделении половин для извлечения из раздувной формы предварительно изготовленная туба с ее выпуклостью и/или углублением может выниматься без особых мер предосторожности. Конечно, в раздувной форме может быть также интегрирован шибер для создания выпуклости и/или углубления, которое не проходит по существу перпендикулярно к плоскости разъема.

Ширина указанной по меньшей мере одной, выполненной по существу с острыми краями выпуклости и/или углубления проходит по существу по средней оси тубы, а глубина указанной по меньшей мере одной, выполненной по существу с острыми краями выпуклости и/или углубления проходит по существу поперек к средней оси тубы. При ширине 1 мм достижимая глубина составляет примерно 1 мм. При этом кратность вытяжки глубины к ширине составляет примерно один к одному. При ширине больше 1 мм постепенно устанавливается отношение глубины к ширине до двух к одному, при ширине 10 мм. Глубина может, таким образом, составлять 20 мм. При ширине меньше 1 мм постепенно устанавливается отношение глубины к ширине до одного к двум, при ширине 0,4 мм. Глубина может, таким образом, составлять 0,2 мм. Определяемые значения текущей глубины при ширине от 1 мм до 10 мм, или, соответственно, ширине от 1 мм до 0,4 мм, могут при этом подчиняться линейной функции или же нелинейной функции.

По другому варианту осуществления слой с высоким содержанием ЛПЭНП дополнительно содержит ПЭВП (англ. high-density polyethylene). Предпочтительная доля ПЭВП составляет до 5, 10, 15 или до 50 весовых процентов относительно общего веса слоя с высоким содержанием ЛПЭНП. Оказалось, что соответствующая доля ПЭНП положительно влияет на описанные выше свойства в отношении стойкости к царапанию. Если туба состоит больше чем из одного слоя, как правило, обращенный к потребителю наружный слой будет иметь наибольшую возможную долю ПЭВП. Так как ПЭВП, как правило, жестче, чем ЛПЭНП, этот наружный слой будет выполнен как можно более тонким, чтобы не уменьшать желаемый эффект восстановления формы тубы.

Конечно, можно также создавать на тубе очень тонкий, чрезвычайно стойкий к царапанию наружный слой, который содержит долю ПЭВП больше 50 и до 80 весовых процентов.

Может быть предусмотрено, чтобы туба была изготовлена однослойной посредством экструзионно-раздувного формования. Альтернативно туба может отличаться тем, что она имеет по меньшей мере два слоя, причем все слои изготовлены посредством экструзионно-раздувного формования.

По другому примеру осуществления изобретения слоем с высоким содержанием ЛПЭНП ограничено внутреннее пространство тубы. Таким образом, слой с высоким содержанием ЛПЭНП образует противоположный наружному слою внутренний слой, с которым приходят в контакт продукты, расфасованные в тубу. Высокая доля ЛПЭНП в слое с высоким содержанием ЛПЭНП может обеспечивать очень хорошие результаты при сваривании концевой области, противоположной плечу тубы. Слой с высоким содержанием ЛПЭНП может дополнительно содержать ПЭВП, предпочтительно в долях, описанных для слоя с высоким содержанием ЛПЭНП.

По другому варианту осуществления дополнительно к слою с высоким содержанием ЛПЭНП туба имеет созданный посредством экструзионно-раздувного формования слой, имеющий долю ПЭВП больше 50, 60 или 70 весовых процентов, причем предпочтительно речь идет при этом о крайнем наружном слое, созданном посредством экструзионно-раздувного формования. Если слой нанесен снаружи, то он повышает стойкость тубы к царапанию. Независимо от положения вышеназванного дополнительного слоя может быть предпочтительно, если слой, имеющий вышеназванную долю ПЭВП, тоньше, чем слой с высоким содержанием ЛПЭНП, чтобы влияние на гибкость тубы или, соответственно, ее корпуса было только минимальным.

Средняя толщина стенки тубы (т.е. сумма всех слоев, созданных посредством экструзионно-раздувного формования) составляет от 0,3 до 0,65 мм у туб вместимостью примерно до 500 мл. Предпочтительно такого рода тубы имеют толщину стенки от 0,45 до 0,5 мм. Оказалось, что туба, имеющая слой с высоким содержанием ЛПЭНП и вышеназванную толщину стенки, обладает замечательной способностью к восстановлению формы, и с ней легко обращаться. Толщина стенки опционального барьерного слоя больше или равна 0,1 мм. Как правило, толщина стенки барьерного слоя составляет примерно 3% от общей толщины стенки тубы.

Если не упомянуто иное, под «концом тубы» должен предпочтительно пониматься задний, т.е. противоположный горлышку тубы (относительно корпуса тубы) конец тубы. Если сначала создается туба, открытая на своем конце, то целесообразным образом после наполнения тубы предусмотрено закрытие конца тубы, в частности сварка (например, горячим воздухом, или ультразвуком, или по другим надлежащим технологиям). Перед наполнением корпус тубы может быть выполнен по существу цилиндрическим (в частности, имеющим по существу круглое, или эллиптическое, или другое поперечное сечение). Предпочтительным образом может выполняться этикетирование, когда туба открыта и не наполнена, и при этом корпус в области производимого этикетирования имеет предпочтительно двухмерно искривленную область. Забор из тубы расфасованного материала осуществляется из ограниченного горлышком выходного отверстия, которое находится напротив заднего конца.

Если конец тубы в концевой области предусмотрен для того, чтобы свариваться, то предпочтительно, когда толщина стенки тубы в концевой области (т.е. в области выполняемого сварного шва) отличается от средней толщины стенки в этой концевой области меньше чем на ±15 процентов, предпочтительно меньше чем на ±5 процентов. При ±5 процентов при толщине стенки тубы 0,5 мм толщина стенки в концевой области отличается на ±0,025 мм. Оказалось, что благодаря этому сваривание сильно упрощается и можно избежать сварных швов со скоплениями материала, в частности образующимися при выдавливании из прижимной балки.

Также геометрическая конфигурация тубы или, соответственно, корпуса тубы может способствовать свариваемости тубы. Для этого плоскость разъема раздувной формы может быть расположена таким образом, что бы она пересекала наиболее удаленные от средней оси точки концевой области тубы. Таким образом, положение плоскости разъема раздувной формы при концевой области, имеющей поперечное сечение круглого цилиндра, является любым. При концевой области, имеющей эллиптическое поперечное сечение, как правило, плоскость разъема раздувной формы будет проходит через главные вершины. При концевой области, имеющей шестиугольное поперечное сечение, как правило, плоскость разъема раздувной формы будет проходить через два противоположных друг другу конца.

Дополнительно к слою с высоким содержанием ЛПЭНП туба может иметь созданный посредством экструзионно-раздувного формования слой из регенерата. Альтернативно или дополнительно в стенках тубы может иметься барьерный слой (например, из ЭВС), с которым может быть соединен слой из адгезива. Такие слои из адгезива могут быть расположены, например, по обеим сторонам барьерного слоя.

Если предусмотрен слой из регенерата, то этот слой предпочтительно содержит материал, который был отделен во время процесса изготовления туб подобного рода или, соответственно, соответствующих промежуточных продуктов.

Это может осуществляться способом изготовления тубы, которая описана в этом документе. При таком способе корпус, плечо и горлышко тубы предпочтительно изготавливаются в виде одной детали посредством экструзионно-раздувного формования, при этом туба имеет слой с высоким содержанием ЛПЭНП. Для введения вышеназванного слоя регенерата способ может, кроме того, включать в себя следующие шаги: экструзия рукавной заготовки; ввод заготовки в раздувную форму и раздув заготовки посредством подачи давления; извлечение из формы образующегося промежуточного продукта; удаление дна промежуточного продукта; измельчение дна с получением регенерата; отвод регенерата в процесс изготовления; создание слоя, содержащего регенерат, как части тубы.

Дополнительно в регенерат может подаваться избыточный материал дна и горлышка. Регенерат может дробиться и опционально перед дроблением агломерироваться или регранулироваться. В регенерат может дополнительно подмешиваться новый, т.е. не рециклированный, ЛПЭНП, и/или ПЭВП, или другой полимер. Соответственно слой регенерата (и опционально гранулят) может состоять по существу исключительно из регенерата или содержать регенерат. Подмешивание свежего полимера, как правило, облегчает переработку и вместе с тем процесс изготовления тубы. Слой регенерата в сочетании с барьерным слоем может быть расположен, в зависимости от требования к тубе, ближе, чем барьерный слой, к ограниченному стенками тубы внутреннему пространству, или наоборот.

Изготовление тубы осуществляется способом экструзионно-раздувного формования, в частности способом раздува из рукава. При этом может применяться способ непрерывного или периодического экструзионно-раздувного формования. По одному из вариантов осуществления с помощью рукавной головки экструдируется полимерный рукав, вводится в раздувную форму, раздувается посредством избыточного давления (целесообразным образом через раздувной дорн), отверждается посредством охлаждения и затем извлекается из раздувной формы.

Существует возможность применения для этого способа экструзионно-раздувной машины, которая имеет одну или несколько рукавных головок. Каждая из рукавных головок может быть оснащена одним или несколькими экструзионными соплами.

По одному из вариантов осуществления применяемая экструзионно-раздувная машина имеет одну или несколько раздувных форм, имеющих каждая одну или несколько полостей. Кроме того, она может иметь один или несколько раздувных дорнов.

Применяемая для этого способа экструзионно-раздувная машина предпочтительно имеет по меньшей мере один экструдер для подачи полимерного материала, Если туба изготовлена только из одного слоя, если туба изготовлена из слоев различных полимерных материалов, машина имеет столько экструдеров, сколько имеется различных полимерных материалов или, соответственно, слоев. Выход экструдера соединен с рукавной головкой, на (предпочтительно регулируемом по ширине отверстия) выходном сопле которой выходит одно- или многослойный экструдированный рукав. Соответственно, также полученная из него туба является однослойной или многослойной.

Рукав может опционально экструдироваться в виде рукава, имеющего прозрачную полосу, декоративную полосу или имеющего по периметру несколько, например, разноцветных сегментов.

Раздувная форма может полностью или частично открываться для помещения и/или для извлечения рукава. Например, это может происходить путем разъема двух половин раздувной формы, включающих в себя каждая половину полной полости (полное открытие). Альтернативно раздувная форма может открываться только на одном или на двух концах (частичное открытие).

По одному из вариантов осуществления рукав после закрывания раздувной формы разделяется между раздувным дорном и раздувной формой. Разделение может осуществляться, например, путем сдавливания или же путем отрезания.

Целесообразным образом раздувной дорн вводится в полость раздувной формы, и участок рукава в полости раздувается, пока он не будет прилегать к внутренним сторонам полости или, соответственно, примет ее форму. После этого, чаще всего после шага охлаждения, он может извлекаться в качестве промежуточного продукта. В качестве дальнейших шагов предусмотрены отделение избыточного материала от дна и горлышка, а также отделение дна и опционально возврат отделенного материала в процесс в качестве регенерата.

По другому варианту осуществления может быть предусмотрено, чтобы экструдированный полимерный рукав непрерывно удерживался в течение всего цикла изготовления тубы. Одна из возможностей достижения этого заключается в том, чтобы установить на противоположные стороны инструмента раздувной формы удерживающие устройства для полимерного рукава. Удерживающие устройства для рукава могут быть образованы, с одной стороны, раздувным дорном, а с другой стороны, рукавной головкой, или в форме могут быть выполнены дополнительные части устройства. Тогда на отвернутой от рукавной головки стороне системы инструмента раздувной формы может быть предусмотрено разделительное устройство для разделения рукава. Полость раздувной формы со стороны раздувного дорна (в этом варианте со стороны, отвернутой от экструзионного сопла) имеет устье, через которое раздувной дорн может вдвигаться в полость раздувной формы.

Но может также применяться одна из известных экструзионно-раздувных машин, у которой некоторое количество инструментов раздувной формы расположено на вращающемся колесе.

Способ может, кроме того, включать в себя в качестве шагов способа формирование одного или нескольких признаков описанной тубы.

Соответственно, предлагаемая изобретением туба может иметь признаки, которые могут создаваться с помощью одного или нескольких шагов способа, названных в связи со способом.

Термины в этом документе должны предпочтительно пониматься так, как их понимал бы специалист в этой области. В частности, в случае имеющихся неясностей могут использоваться приведенные в этом документе предпочтительные определения (альтернативно или дополнительно).

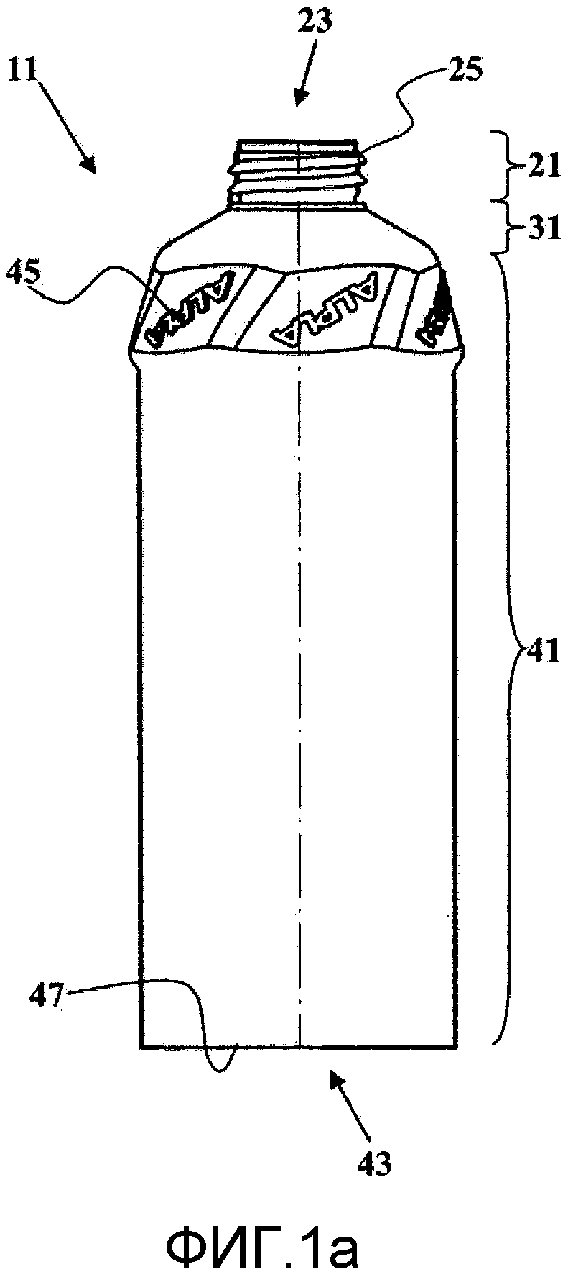

В схематичном изображении без соблюдения масштаба показано:

фиг.1a: вид сбоку незаполненной тубы;

фиг.1b: вид сверху (увеличенный) тубы с фиг.1a.

Осуществление изобретения

Ниже изобретение наглядно поясняется с помощью чертежей.

На фиг.1a и 1b показана туба 11 сбоку (фиг.1a) и сверху (фиг.1b). Вид сверху для лучшей визуализации деталей изображен увеличенным по сравнению с видом сбоку. Туба 11 имеет горлышко 21, плечо 31 и корпус 41, которые изготовлены цельно посредством экструзионно-раздувного формования, при этом туба 11 имеет созданный посредством экструзионно-раздувного формования слой с высоким содержанием ЛПЭНП, имеющий долю ЛПЭНП больше 50, 60 или 70 весовых процентов. Целесообразным образом к ЛПЭНП подмешан по меньшей мере один другой полимер, такой как, например, ПЭВП в доле 5, 10, 15 и до 50 весовых процентов, при этом вышеназванные данные относятся к долям общего веса слоя с высоким содержанием ЛПЭНП. Горлышко 21 на передней конце 23 тубы снабжено отверстием 27 для выпуска содержимого тубы во время использования потребителем и имеет в настоящем примере резьбу 25 для крепления (не показанной) крышки, но при этом возможно также применение множества других известных из уровня техники механизмов укупорки. Плечо 31 представляет собой отходящую от горлышка 21, расширяющуюся часть тубы 11, которая соединяет горлышко 21 с корпусом 41. На фиг.1a туба 11 изображена в состоянии перед наполнением. Корпус 41 в противоположной горлышку 21 концевой области 43 еще открыт или, соответственно, имеет отверстие 47, через которое туба 11 может наполняться. Корпус 41 в этом состоянии выгодным образом является по существу цилиндрическим, предпочтительно имеющим по существу круглое или овальное поперечное сечение, что, в частности, облегчает этикетирование. Для создания описанной формы тубы сначала посредством экструзионно-раздувного формования может создаваться по существу имеющий форму бутылки промежуточный продукт, причем его дно затем отделяется, вследствие чего возникает отверстие 47. Материал, из которого изготовлено дно, может снова подаваться в процесс в качестве регенерата и образовывать слой тубы. Такое рециклирование снижает расходы и сохраняет окружающую среду. В регенерат, полученный из избыточного материала дна и горлышка, а также отделенного дна, перед созданием слоя регенерата опционально может подмешиваться новый, т.е. не рециклированный полимерный материал, такой как, например, ПЭВП и/или ЛПЭНП в доле (относительно веса слоя регенерата) от 10 до предпочтительно 30 весовых процентов, для облегчения переработки регенерата. Агломерированный или регранулированный регенерат может также на 100% перерабатываться непосредственно, то есть без подмешивания. После наполнения тубы 11 отверстие 47 закрывается. Это происходит по существу таким образом, что корпус 41 сжимается в концевой области 43, пока противоположные относительно отверстия 47 внутренние стороны корпуса 41 не будут касаться друг друга. Затем эти касающиеся друг друга области в концевой области 43 тубы 11 целесообразным образом свариваются друг с другом, например посредством ультразвука или тепла. Сваривание сильно упрощается, когда толщина стенки корпуса 41 тубы в свариваемой области в концевой области 43 тубы по существу постоянна или по меньшей мере не больше чем на ±15 или ±5 процентов отличается от средней толщины стенки в этой концевой области 43. Корпус 41 в показанном примере имеет выпуклости 45 в виде букв. Использование слоя с высоким содержанием ЛПЭНП, который был описан выше, позволяет выполнять выпуклости 45 и/или углубления, имеющие структуры по существу с острыми краями. Под «по существу с острыми краями» здесь следует понимать, что кромки и углы выпуклостей 45 и/или углублений имеют радиус, который равен от 0,05 до 0,3 мм. Тубы, имеющие такие украшения, обладают повышенной степенью повторного распознавания, благодаря чему можно избегать недоразумений.

Изобретение касается тубы, полученной экструзионно-раздувным формованием, которая наполнена или может наполняться через ее задний конец и корпус, плечо и горлышко которой изготовлены в виде одной детали посредством экструзионно-раздувного формования. Туба имеет слой с высоким содержанием ЛПЭНП, имеющий долю ЛПЭНП от 50 до 95 весовых процентов, и средняя толщина стенки тубы в области корпуса составляет от 0,3 до 0,65 мм.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

11 Туба

21 Горлышко

23 Передний конец тубы

25 Резьба

27 Отверстие

31 Плечо

41 Корпус

43 Концевая область тубы

45 Выпуклость

47 Отверстие

Группа изобретений касается тубы и способа ее изготовления. Туба получена экструзионно-раздувным формованием и наполнена или может наполняться через ее задний конец. Туба имеет корпус, плечо и горлышко, которые изготовлены в виде одной детали посредством экструзионно-раздувного формования. Туба имеет слой с высоким содержанием ЛПЭНП, имеющий долю ЛПЭНП от 50 до 95 вес. %. Средняя толщина стенки тубы в области корпуса составляет от 0,3 до 0,85 мм. Способ изготовления тубы включает экструзию рукавной заготовки и ее раздув для образования подобного бутылки продукта. Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении изготовления тубы, оптимизированной в отношении прозрачности и эффекта восстановления формы. 2 н. и 19 з.п. ф-лы, 2 ил.

1. Туба, полученная экструзионно-раздувным формованием, отличающаяся тем, что она представляет собой тубу, наполненную или наполняемую через ее задний конец, корпус, плечо и горлышко которой изготовлены в виде одной детали посредством экструзионно-раздувного формования, и туба имеет слой с высоким содержанием ЛПЭНП (линейный полиэтилен низкой плотности), с долей ЛПЭНП по меньшей мере 50 вес.%, и средняя толщина стенки тубы в области корпуса составляет от 0,3 до 0,85 мм.

2. Туба, полученная экструзионно-раздувным формованием, по п.1, отличающаяся тем, что слой с высоким содержанием ЛПЭНП имеет долю ЛПЭНП от 50 до 95 вес.%.

3. Туба, полученная экструзионно-раздувным формованием, по п.1, отличающаяся тем, что доля ЛПЭНП в слое с высоким содержанием ЛПЭНП составляет от 60 до 90 вес.%.

4. Туба, полученная экструзионно-раздувным формованием, по п.2, отличающаяся тем, что доля ЛПЭНП в слое с высоким содержанием ЛПЭНП составляет от 70 до 85 вес.%.

5. Туба, полученная экструзионно-раздувным формованием, по п.2 или 3, отличающаяся тем, что слой с высоким содержанием ЛПЭНП содержит ПЭВП (полиэтилен низкой плотности), при этом доля ПЭВП в слое с высоким содержанием ЛПЭНП составляет по меньшей мере 10 вес.%.

6. Туба, полученная экструзионно-раздувным формованием, по п.5, отличающаяся тем, что средняя толщина стенки тубы в области корпуса составляет от 0,45 до 0,5 мм.

7. Туба, полученная экструзионно-раздувным формованием, по одному из предыдущих пунктов, отличающаяся тем, что корпус, плечо и горлышко имеют барьерный слой, доля которого составляет примерно от 3 до примерно 5 вес.%.

8. Туба, полученная экструзионно-раздувным формованием, по п.1, отличающаяся тем, что противоположная горлышку концевая область тубы предусмотрена для сваривания и толщина стенки концевой области перед свариванием в этой концевой области менее чем на ±15 % отличается от средней толщины стенки.

9. Туба, полученная экструзионно-раздувным формованием, по п.1, отличающаяся тем, что корпус тубы перед наполнением выполнен по существу цилиндрическим.

10. Туба, полученная экструзионно-раздувным формованием, по одному из пп.1-9, отличающаяся тем, что туба изготовлена однослойной посредством экструзионно-раздувного формования.

11. Туба, полученная экструзионно-раздувным формованием, по одному из пп.1-9, отличающаяся тем, что туба имеет по меньшей мере два слоя, при этом все слои изготовлены посредством экструзионно-раздувного формования.

12. Туба, полученная экструзионно-раздувным формованием, по п.11, отличающаяся тем, что внутреннее пространство тубы ограничено слоем с высоким содержанием ЛПЭНП .

13. Туба, полученная экструзионно-раздувным формованием, по п.11 или 12, отличающаяся тем, что один из указанных по меньшей мере двух слоев по меньшей мере частично состоит из регенерата.

14. Туба, полученная экструзионно-раздувным формованием, по п.11 или 12, отличающаяся тем, что наружный слой имеет долю ПЭВП больше 50 вес.%.

15. Туба, полученная экструзионно-раздувным формованием, по одному из пп.1-14, отличающаяся тем, что поверхность корпуса тубы имеет по меньшей мере одну выпуклость и/или углубление в виде узора, графики и/или знака.

16. Туба, полученная экструзионно-раздувным формованием, по п.15, отличающаяся тем, что указанная по меньшей мере одна выпуклость и/или углубление выполнены по существу с острыми краями.

17. Туба, полученная экструзионно-раздувным формованием, по п.16, отличающаяся тем, что ширина указанной по меньшей мере одной выполненной по существу с острыми краями выпуклости и/или углубления проходит по существу вдоль средней оси тубы, а глубина указанной по меньшей мере одной выполненной по существу с острыми краями выпуклости и/или углубления проходит по существу перпендикулярно к средней оси тубы, причем при ширине 1 мм глубина составляет примерно 1 мм.

18. Туба, полученная экструзионно-раздувным формованием, по п.17, отличающаяся тем, что при ширине больше 1 мм постепенно устанавливается отношение глубины к ширине два к одному, при ширине 10 мм.

19. Туба, полученная экструзионно-раздувным формованием, по п.17, отличающаяся тем, что при ширине меньше 1 мм постепенно устанавливается отношение глубины к ширине один к двум, при ширине 0,4 мм.

20. Способ изготовления тубы по одному из пп.1-19, включающий следующие этапы:

- экструзия рукавной заготовки;

- ввод заготовки в раздувную форму и раздув заготовки с образованием подобного бутылке промежуточного продукта;

- извлечение из формы промежуточного продукта,

отличающийся тем, что корпус, плечо и горлышко тубы изготавливают в виде одной детали посредством экструзионно-раздувного формования, при этом туба имеет слой с высоким содержанием ЛПЭНП.

21. Способ по п.20, отличающийся тем, что он дополнительно включает следующие этапы:

- удаление дна промежуточного продукта;

- измельчение дна с получением регенерата;

- создание слоя, содержащего регенерат, как части тубы.

| Подпорная стенка | 1982 |

|

SU1043235A1 |

| Э.ФИШЕР | |||

| Экструзия пластических масс | |||

| Химия | |||

| Москва, 1970, с.254-255 | |||

| US 20080012172 A1, 17.01.2008 | |||

| Производсто упаковки из ПЭТ | |||

| Давид Брукс, Джефф Джайлз | |||

| Санкт-Петербург, Профессия, 2006, с.160-168, 232-235, 254-255 | |||

| EP 1029793 A1, 23.08.2000 | |||

| СПОСОБ ПСИХОПАТОЛОГИЧЕСКОЙ ОЦЕНКИ ПСИХИЧЕСКОГО СОСТОЯНИЯ ДЕТЕЙ РАННЕГО И ДОШКОЛЬНОГО ВОЗРАСТА | 2012 |

|

RU2497453C1 |

Авторы

Даты

2018-01-22—Публикация

2014-03-20—Подача