Изобретение относится к области теплоэнергетики, в частности к способу и устройству для охлаждения высокотемпературных шпилек корпуса и фланцевых соединений паровых турбин тепловых электрических станций (ТЭС, ТЭЦ), в частности высокотемпературных шпилек фланцевых разъемов уплотнения цилиндра высокого давления (ЦВД), и может быть использовано в системах охлаждения шпилек турбин типа ПТ.

Из исследованного уровня техники выявлены различные способы и устройства для охлаждения высокотемпературных элементов.

Известны способ охлаждения цилиндрических валов паром и устройство для его осуществления, описанные в патенте на изобретение РФ № RU 2182976 «Турбинный вал, а также способ охлаждения турбинного вала» авторов Фельдмюллер Андреас, Поллак Хельмут (МПК F01D 5/08 (2000.01) F01D 25/12 (2000.01)). Турбинный вал паровой турбины, проходящий вдоль главной оси, содержит ряд расположенных вдоль главной оси аксиально друг за другом цилиндрических отрезков вала. Отрезки вала вдоль общей соединительной оси имеют отверстия, через которые проходит стяжной элемент. Между стяжным элементом и, по меньшей мере, одним отрезком вала образован осевой зазор и предусмотрены два разнесенных в осевом направлении радиальных канала, которые соединены гидравлически с осевым зазором и выходят на внешнюю поверхность. Осевой зазор через два радиальных канала на двух различных уровнях давления соединен гидравлически с потоком рабочей среды, приводящей в действие турбинный вал. Способ охлаждения турбинного вала заключается в том, что охлаждающий пар вводят через первый радиальный канал в осевой зазор между стяжным элементом и отрезком вала и выводят из турбинного вала через второй радиальный канал. Ответвленный из потока свежего пара поток охлаждающего пара проходит через первый радиальный канал в проходящий в осевом направлении зазор и оттуда через второй радиальный канал снова в поток свежего пара.

Недостатком способа, описанного в вышеуказанном патенте, является то, что в предложенном способе осуществляется поверхностное охлаждение вала, когда как основную термическую нагрузку несет приосевое пространство, при этом поверхностное охлаждение паром приводит к возникновению больших термических перепадов в радиальном сечении, что может привести к быстрому образованию дефектов и полному разрушению термически напряженной конструкции. Кроме указанного, способ не может быть использован для реализации поставленных целей у заявленного технического решения, так как используется для охлаждения вала высокотемпературной ступени турбины.

Известны способ охлаждения элемента паровой турбины и устройство для его осуществления, описанные в патенте на изобретение РФ № RU 2482281 «Устройство и способ охлаждения первой ступени двухпоточной турбины» авторов Ривас Флор Дель Кармен, Эрнандес Нестор (МПК F01D 25/12 (2006.01) МПК F01D 3/02 (2006.01)). Паровая турбина содержит пару сопел, ротор, несущий лопатки секций, и корпус, несущий пару сопел. Каждое сопло расположено в секции турбины. Поток пара подают в каждое сопло секций турбины. Изменяют направление движения на обратное части каждого потока пара для получения обратного потока пара от задней стороны к передней стороне каждой секции. Каждый обратный поток пара направлен в кольцевой зазор между ротором и корпусом. Отводят обратные потоки пара через трубу, имеющую первый конец в кольцевом зазоре при первом давлении и второй конец при втором давлении, которое ниже первого давления.

Недостатком способа, описанного в приведенном аналоге, является то, что охлаждение происходит паром, направляемым на охлаждаемый объект изнутри, при помощи специальных каналов в корпусе турбины, что делает невозможным процесс обслуживания охлаждающего устройства, при работающей паровой турбине, что в свою очередь может привести к несвоевременному обнаружению опасных дефектов, способных отразиться на надежности работы самой турбины. В предложенном способе охлаждения не предусмотрен механизм регулирования охлаждающего потока, что в свою очередь снижает эффективность охлаждения при разнородной тепловой нагрузке на корпусе турбины. Кроме указанного, способ не может быть использован для реализации поставленных целей у заявленного технического решения, так как используется для охлаждения самого корпуса высокотемпературной ступени турбины.

Известен способ жидкостного охлаждения (патент РФ на изобретение № RU 2500893, МПК F01D 5/18, опубл. 07.08.2012) лопаток одной высокотемпературной ступени турбины, закрепленных хвостовой частью на ободе несущего диска указанной ступени ротора турбины, содержит с одной из сторон несущего диска осесимметричный ему открытый вниз кольцевой желоб, по меньшей мере, две неподвижные форсунки, а также расположенные по периметру профиля лопатки в ее подповерхностном слое продольные охлаждающие каналы. Форсунки направлены симметрично в сторону для подачи в желоб охлаждающей жидкости. Входные концы продольных охлаждающих каналов сообщены соединительными каналами с желобом с образованием петлевидного охлаждающего тракта в каждой лопатке и свободной поверхности жидкости в желобе при вращении ротора. Выходные концы охлаждающих каналов сообщены так же, как входные, с помощью соединительных каналов с желобом. Охлаждение осуществляется в результате процессов теплообмена между омывающим потоком и нагретой поверхностью лопатки, при этом конфигурация и параметры омывающего (охлаждающего) водного потока определяется геометрическими параметрами охлаждающего тракта, при этом охлаждающая жидкость подается и отводится по специальным спрофилированным каналам.

Основным недостатком известного способа жидкостного охлаждения высокотемпературных поверхностей, описанного в вышеуказанном изобретении к патенту, является то, что в связи с агрессивностью жидких охлаждающих сред возникает необходимость проведения очистных профилактических работ по очистке от загрязнений (в том числе жестких и прочих отложений), что делает процесс охлаждения крайне ненадежным и нестабильным, при этом усложнена сама процедура очистки каналов, которую можно осуществить, лишь остановив основное оборудование (турбину); также водяная среда вызывает коррозию поверхностей нагрева, что со временем может привести к полному ее разрушению. Кроме указанного, способ не может быть использован для реализации поставленных целей у заявленного технического решения, так как используется для охлаждения лопаток высокотемпературной ступени турбины.

Известен способ охлаждения элемента турбины (патент на изобретение РФ № RU 2550371, МПК F02C 7/12, опубл. 24/10/2010), включающий в себя сжатие рабочей текучей среды с помощью компрессора, перегрев сжатой рабочей текучей среды путем ее подачи в камеру сгорания, последующее расширение перегретой сжатой рабочей текучей среды в расширительной турбине с обеспечением выработки энергии. Осуществляют далее подачу сжатой рабочей текучей среды из компрессора в первую полость для охлаждения расширительной турбины из первого отбора сжатой рабочей текучей среды, подачу сжатой рабочей текучей среды из компрессора во вторую полость для охлаждения расширительной турбины из второго отбора сжатой рабочей текучей среды. Второй отбор сжатой рабочей текучей среды выполняют ниже по потоку относительно первого отбора. Во время работы в режиме частичной нагрузки для поддержания температуры первой полости в допустимых пределах с учетом сопротивления материалов осуществляют проточное соединение первого и второго отборов и избирательную подачу части сжатой рабочей текучей среды второго отбора в первый отбор.

Недостатком данного способа охлаждения турбин является требование по необходимости постоянного контроля температуры от перегрева указанной сжатой рабочей текучей среды, а также низкая эффективность наружного охлаждения элементов турбины, ввиду отсутствия каких-либо интенсификаторов теплоотдачи (теплопередачи). Кроме указанного, способ не может быть использован для реализации поставленных целей у заявленного технического решения, так как используется для охлаждения элементов высокотемпературной газовой турбины.

Наиболее близким способом к заявляемому техническому решению по совокупности существенных признаков является способ охлаждения высокотемпературных элементов корпуса паровой турбины, описанный в патенте РФ на изобретение № RU 2410545 «Паровая турбина» автора Вигхардт Кай (МПК F01D 5/08 (2006.01) МПК F01D 3/04 (2006.01)), который и выбран в качестве прототипа по предлагаемому способу охлаждения высокотемпературных шпилек паровых турбин. Паровая турбина с корпусом, причем внутри корпуса с возможностью вращения установлен вал, содержащий компенсирующий сдвиг поршень и направленный вдоль оси вращения, между корпусом и валом выполнен проточный канал, вал содержит внутри охлаждающую линию для ведения охлаждающего пара в направлении оси вращения, и охлаждающая линия связана с одной стороны, по меньшей мере, с одной подающей линией для подачи охлаждающего пара из проточного канала в охлаждающую линию, а с другой стороны, по меньшей мере, с одной отводящей линией для отвода охлаждающего пара на боковую поверхность компенсирующего сдвиг поршня, содержит возвратную линию для возврата смешанного пара, состоящего из вытекающего из отводящей линии охлаждающего пара и части свежего пара, протекающей в виде утечки между корпусом и валом в направлении компенсирующего сдвиг поршня, причем возвратная линия начинается между зоной впуска свежего пара и выходом из отводящей линии и впадает в проточный канал.

Основным недостатком способа охлаждения высокотемпературных элементов турбины, изложенного в прототипе является то, что способ имеет низкую степень надежности охлаждения вследствие усложненного подвода охлаждающего пара через внутренние каналы и сложный механизм регулирования подачи охлаждающего пара на теплообменные поверхности нагрева, вследствие многопоточного перемешивания охлаждающего пара. Невозможность осуществления периодического обслуживания системы охлаждения без остановки турбины (полный останов) вследствие подвода охлаждающей среды через рабочие элементы внутренней полости турбины.

Известно устройство для охлаждения высокотемпературных элементов, описанное в патенте РФ на изобретение № RU 2325587 «Теплообменное устройство прямого смешивания воды и пара» авторов Ардамакова С.В., Кузнецова С.Н. (МПК F22B 3/06 (2006.01) F22G 5/12 (2006/01) F22D 1/28 (2006/01)). Теплообменное устройство прямого смешивания воды и пара включает трубный участок транспортирования потока пара (или воды) с, по меньшей мере, одним штуцером введения потока воды (или пара) и перегородкой с отверстиями. Перегородка соединена с одним торцом введенного и размещенного вдоль оси трубного участка, по меньшей мере, одного патрубка так, что в патрубке оставлено, по меньшей мере, одно отверстие перегородки. На втором торце установлена вторая перегородка так, что обеими перегородками в трубном пространстве образована межпатрубковая полость, с которой соединен штуцер введения потока воды, а в стенках патрубка выполнен, по меньшей мере, один канал, размещенный вблизи входной перегородки.

Недостатком известного устройства для охлаждения является сложность предложенной конструкции, затрудняющей периодическое техническое обслуживание охлаждающего устройства, а также низкая надежность, вследствие наличия большого количества сложных соединений.

Кроме указанного, устройство не может быть использовано для реализации поставленных целей у заявленного технического решения, так как использование устройства предполагает создание нового оборудования, использующего жидкий теплоноситель, что приведет к изменению существующей схемы работы теплового цикла турбины, что не допустимо правилами технической эксплуатации.

Известен способ охлаждения цилиндрических тел вращения паром, описанный в патенте РФ на изобретение № RU 2279551 «Высокотемпературная многоступенчатая паровая турбина» авторов Орлик В.Г., Аверкиной Н.В., Вайнштейна Л.Л. и др. (МПК F01D 5/08 (2006.01)). Высокотемпературная многоступенчатая паровая турбина включает корпус с сопловыми лопатками первой ступени и ротор, снабженный дисками с рабочими лопатками и отверстиями для перепуска пара.

Недостатком известного устройства для охлаждения является невозможность проводить регулировку перепущенного охлаждающего пара в турбине за счет наличия только отверстий для перепуска, при этом усложняется процедура технического контроля охлаждающего устройства, при которой необходимо останавливать всю турбину и разбирать ее корпус.

Кроме указанного, устройство не может быть использовано для реализации поставленных целей у заявленного технического решения, так как используется в устройстве для охлаждения ротора паровой турбины.

Известно устройство - охлаждаемый элемент турбины для охлаждения термически нагруженной на передней стороне стенки (патент РФ на изобретение РФ № RU 2539950, МПК F01D 5/18, опубл. 28.01.2010), содержащее на обратной стороне стенки с распределением по поверхности множество выступающих из стенки шипов, а также средства для формирования направленных струй охлаждающей среды в зоне шипов на обратную сторону стенки, предназначенных для ударного охлаждения. Распределение шипов в пределах критических зон элемента имеет более высокую плотность, чем на его остальных участках. Средства для создания направленных на обратную сторону стенки струй содержат ударно-охлаждающую пластину с распределенными ударно-охлаждающими отверстиями. Плотность ударно-охлаждающих отверстий коррелирована с плотностью шипов.

Недостатком аналога устройства охлаждения является наличие шипов на оборотной стороне стенки, что усложняет процедуру механической очистки поверхности нагрева охлаждающего устройства и приводит к увеличению энергетических затрат на прокачку охлаждающей среды вследствие увеличения аэродинамических сопротивлений пристенной зоны.

Кроме указанного, устройство не может быть использовано для реализации поставленных целей у заявленного технического решения, так как используется в устройстве для создания охлаждаемого элемента газовой турбины, охлаждение которого оптимально согласовано с локально изменяющейся термической нагрузкой.

Известно устройство - охлаждаемая лопатка (патент РФ на полезную модель № RU 131416, МПК F01D 5/18, опубл. 21.01.2013), преимущественно высокотемпературных турбин, содержащая канал входной кромки и перегородку, образующую также канал, соседствующий с каналом входной кромки, отличающаяся тем, что внутренняя стенка входной кромки, а также стенка канала входной кромки и канала, образованного перегородкой, выполнены криволинейными так, что образуют каналы диффузор-конфузорного типа.

Недостатком является невозможность осуществления технического обслуживания элементов охлаждающего устройства без останова всей турбины, что усложняет технический процесс проведения ремонтных работ.

Кроме указанного, устройство не может быть использовано для реализации поставленных целей у заявленного технического решения, так как используется в устройстве для охлаждения лопатки высокотемпературной газовой турбины.

Наиболее близким устройством к заявляемому техническому решению по совокупности существенных признаков является устройство, выбранное заявителем в качестве прототипа (патент РФ на изобретение № RU 2382885, МПК F01D 5/18, опубл. 20.05.2008), сущность известного решения заключается в том, что сопловая лопатка газовой турбины с циклонно-вихревой системой охлаждения, содержащая закручивающие устройства, охлаждающие цилиндрические каналы, перфорацию входной кромки, отличающаяся тем, что в теле лопатки имеется центральная полая камера, подводящая дополнительно хладагент через закручивающие устройства, расположенные по высоте охлаждающих цилиндрических каналов на расстоянии, равном 4 и 8 калибрам, отнесенных к диаметру охлаждающих каналов, а в выходной кромке лопатки размещена вихревая матрица.

Недостатком данного технического решения является то, что устройство, описанное в прототипе, не имеет возможности ремонта вследствие его неразборности, что приводит к невозможности технического обслуживания без остановки всего технического процесса работы турбины, а также наличие дополнительного хладагента, что требует дополнительно выполнения требованиям соответствия его уровню технических требований, предъявляемым к охлаждающим веществам (уровень дисперсных загрязнений, коррозионная активность, вязкость, плотность и пр.). Кроме указанного, устройство не может быть использовано для реализации поставленных целей у заявленного технического решения, так как используется в устройстве для охлаждения сопловой лопатки газовой турбины с циклонно-вихревой системой охлаждения.

Технической задачей заявленного технического решения по способу охлаждения высокотемпературных шпилек паровых турбин и устройству для его осуществления является повышение долговечности и надежности уплотнения фланцевых соединений корпуса паровой турбинной установки и устранения утечек пара через разъемы фланцевых соединений корпуса паротурбинной установки, вследствие уменьшения термического напряжения на соединительных шпильках фланцевых соединений, без изменения основных конструктивных элементов паровой турбины, шпилек, корпуса и фланцевых соединений паровых турбин.

Изобретение относится к области теплоэнергетики, в частности, к способу и устройству для охлаждения высокотемпературных шпилек корпуса и фланцевых соединений паровых турбин тепловых электрических станций (ТЭС, ТЭЦ), в частности, высокотемпературных шпилек фланцевых разъемов уплотнения цилиндра высокого давления (ЦВД) и может быть использовано в системах охлаждения шпилек турбин типа ПТ.

Поставленная техническая задача в способе охлаждения высокотемпературных шпилек паровых турбин, включающий подвод охлаждающего пара по охлаждающей линии из проточного канала с одной стороны и отвод охлаждающего пара по отводящей линии с другой стороны, достигается за счет того, что отбор пара происходит из ступени среднего или низкого давления паровой турбины с последующим направлением отобранного пара для охлаждения высокотемпературных шпилек паровых турбин, при этом регулирование скорости потока отобранного пара осуществляется за счет регулировки запорной арматуры на линиях отбора пара из ступени низкого или среднего давления паровой турбины, а регулировка температуры отобранного пара осуществляется за счет его отбора со ступеней низкого или среднего давления паровой турбины, далее отобранный пар направляется через цилиндрический патрубок в цилиндрическую металлическую трубку меньшего диаметра и далее, распределяясь в объеме, попадает в охлаждающий цилиндрический канал, где отобранный пар через перфорацию в цилиндрической металлической трубке меньшего диаметра подается в охлаждающий цилиндрический канал, где снимает часть теплоты с внутренней поверхности внешней цилиндрической трубки большего диаметра и, вследствие теплоотдачи, сам нагревается, при этом охлаждает стенки внешней цилиндрической металлической трубки большего диаметра, далее пар вытесняется в отводящий цилиндрический патрубок и далее либо возвращается в цикл паротурбинной установки, либо направляется в атмосферу.

Поставленная техническая задача в устройстве для осуществления способа охлаждения высокотемпературных шпилек паровых турбин, содержащем охлаждающие цилиндрические каналы, перфорацию, достигается за счет того, что охлаждающий цилиндрический канал образован двумя цилиндрическими металлическими трубками с основаниями, имеющими общую вертикальную ось, причем цилиндрическая металлическая трубка меньшего диаметра имеет перфорацию и соединена с цилиндрическим патрубком, а внешняя цилиндрическая металлическая трубка большего диаметра соединена с отводящим цилиндрическим патрубком.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения неизвестна из уровня техники, следовательно, оно соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость».

Заявляемое техническое решение поясняется чертежами:

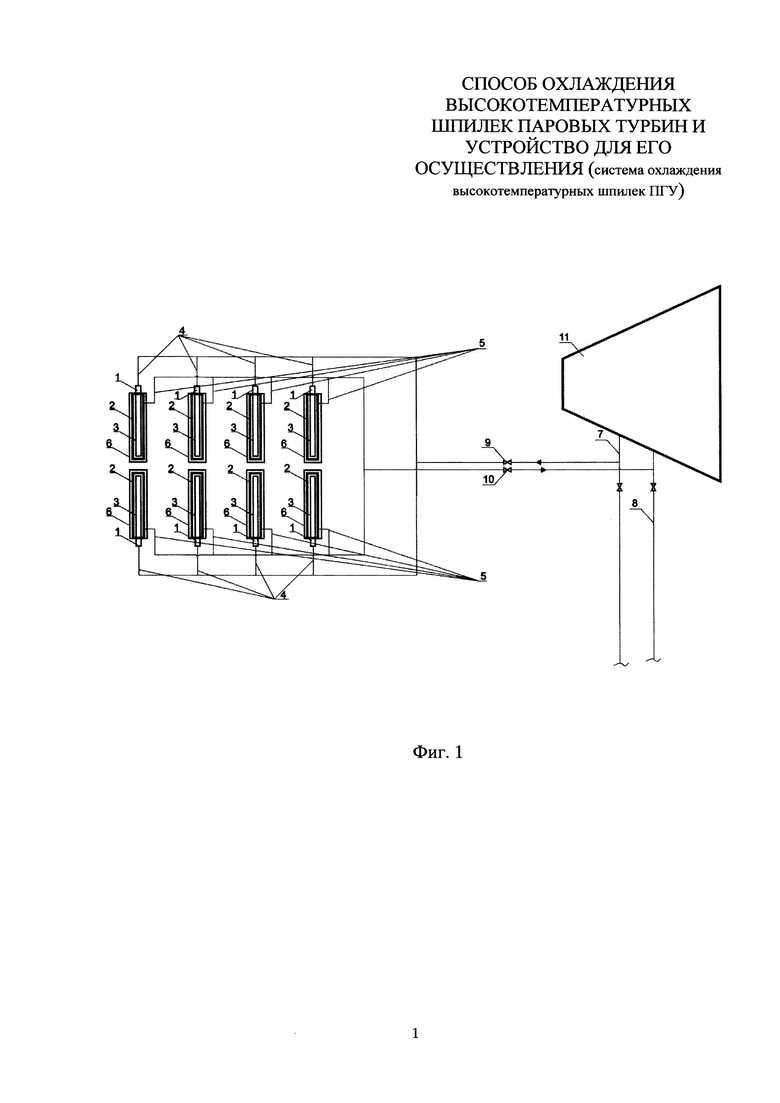

На фиг. 1 изображена система охлаждения высокотемпературных шпилек паровой турбины.

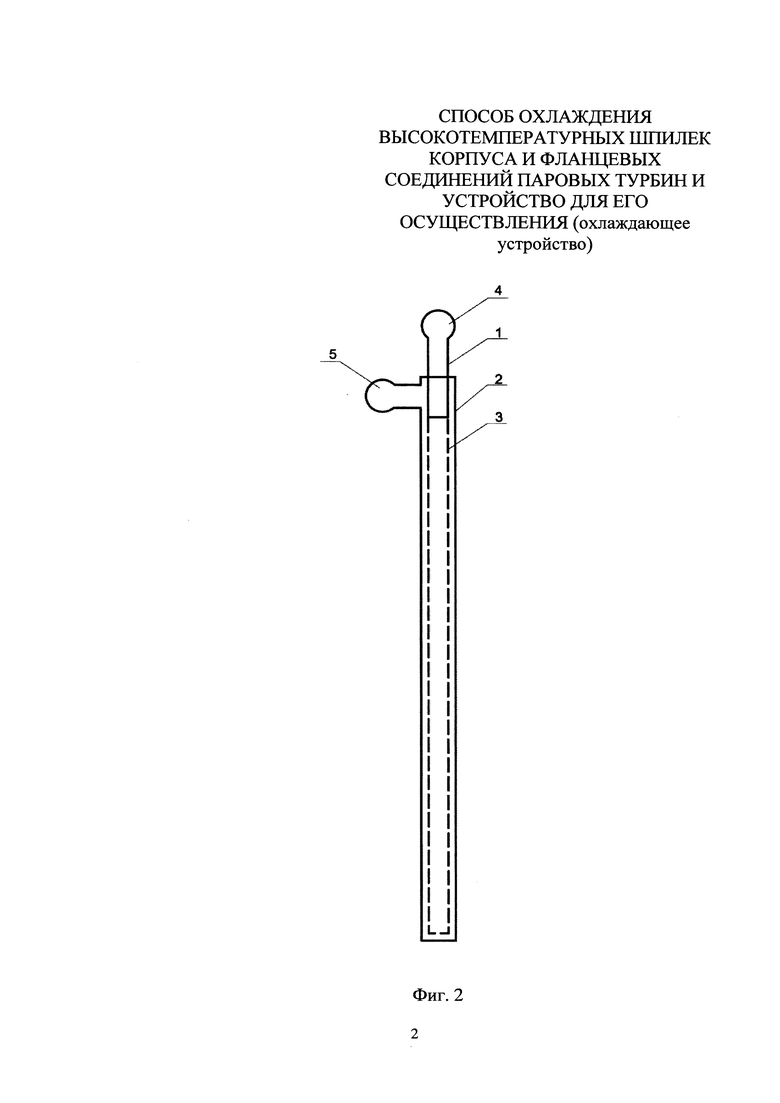

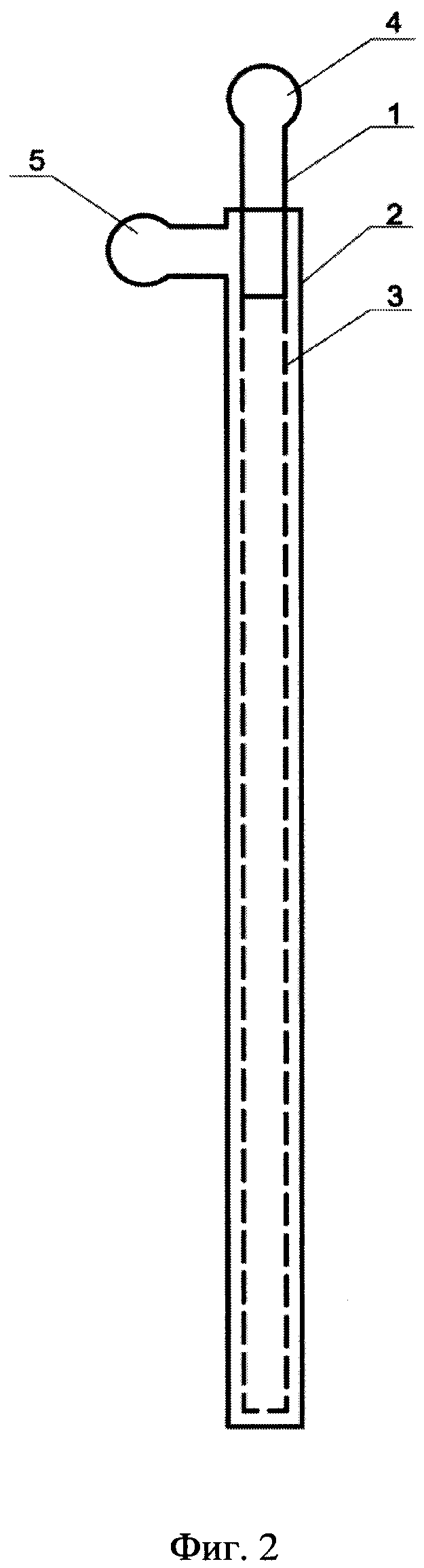

На фиг. 2 изображено охлаждающее устройство.

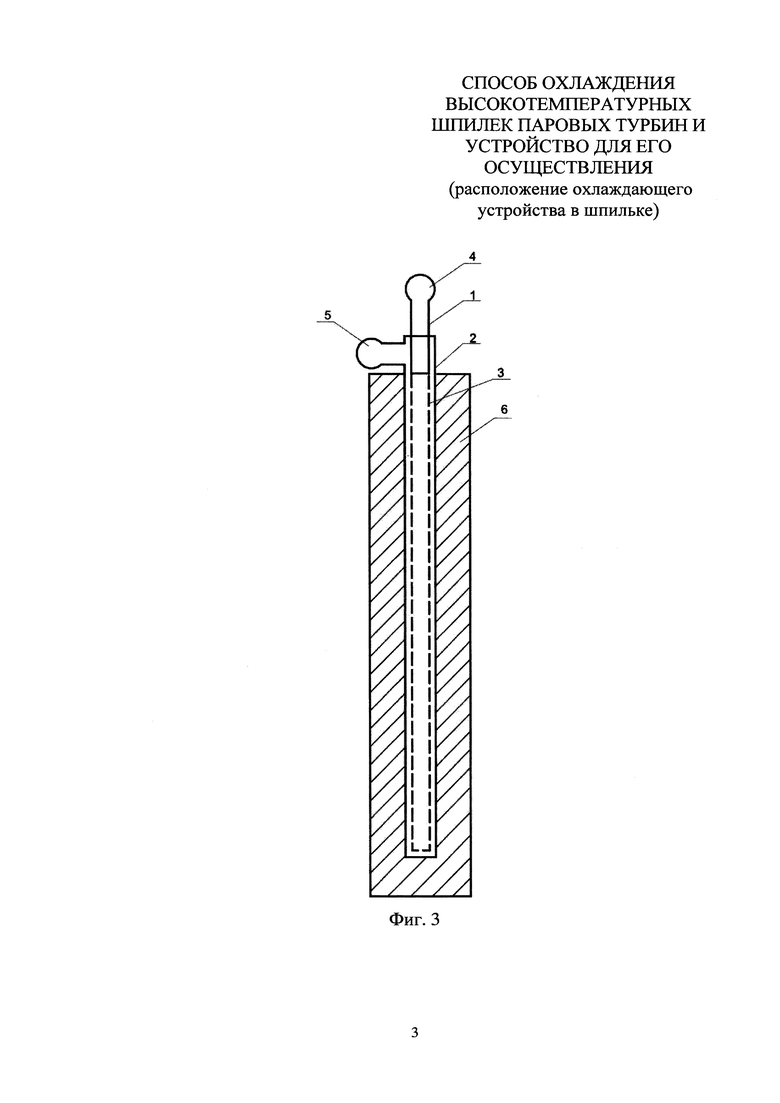

На фиг. 3 изображено расположение охлаждающего устройства в шпильке.

Схема общего вида охлаждающего устройства для осуществления способа охлаждения высокотемпературных шпилек паровых турбин представлена на фиг. 2, а схема размещения охлаждающего устройства для осуществления способа охлаждения высокотемпературных шпилек паровых турбин в самой высокотемпературной шпильке представлена на фиг. 3.

Охлаждающее устройство для осуществления способа охлаждения высокотемпературных шпилек паровых турбин, изображенное на фиг. 2 и фиг. 3, содержит цилиндрическую металлическую трубку меньшего диаметра 1 с перфорацией 3 и основание. Отверстия перфорации 3 цилиндрической металлической трубки меньшего диаметра 1 могут быть расположены, например, в коридорном или в шахматном порядке или по спирали. Отверстия перфорации 3 цилиндрической металлической трубки меньшего диаметра 1 могут быть выполнены различной геометрической формы (например, круглые, квадратные, прямоугольные или n-угольные, овальные). Внешняя цилиндрическая металлическая трубка большего диаметра 2 имеет однородную сплошную поверхность и основание и плотно скреплена с трубкой 1 в верхней части, так что вертикальные оси трубок 1 и 2 совпадают. Охлаждающий цилиндрический канал образован трубками 1 и 2. Цилиндрический патрубок 4 (подающий канал) и отводящий цилиндрический патрубок 5 (отводящий канал) соответственно скреплены с трубками 1 и 2 и служат для подвода и отвода рабочего охлаждающего пара. При этом отводящий цилиндрический патрубок 5 подсоединен к трубке 2 таким образом, что образует Г-образную форму. Все элементы 1, 2, 3, 4, 5 выполнены из стали (например, из нержавеющей стали марки 12Х18Н10Т). Размеры и материал охлаждаемой шпильки 6 определяются соответствующим ГОСТ. Габаритные размеры охлаждающего устройства напрямую зависят от габаритных размеров охлаждаемой шпильки 6 и подбираются таким образом, чтобы не нарушить прочностные характеристики охлаждаемой шпильки и не препятствовать ее основному функциональному назначению. Длина устройства охлаждения высокотемпературных шпилек паровых турбин, равная длине трубки 2, определяется вертикальными габаритами охлаждаемой шпильки и не может превышать 0,9 ее длины. Глубина просверленного глухого отверстия в охлаждаемой шпильке соответствует 0,7 длины самой охлаждаемой шпильки и равна длине перфорации 3 трубки 1. Вертикальные оси трубок 1, 2 и просверленного глухого отверстия в охлаждаемой шпильке 6 совпадают. Длина внешней цилиндрической металлической трубки большего диаметра 2 выбирается таким образом, чтобы обеспечить контакт ее сплошного основания с основанием внутренней поверхности глухого отверстия в охлаждаемой шпильке 6, служащего для размещения в нем устройства охлаждения высокотемпературных шпилек паровых турбин, а также с учетом необходимости наличия пространства для монтажа 5, но не менее 0,9 длины самой охлаждаемой шпильки. Длина цилиндрической металлической трубки меньшего диаметра 1 в совокупности с 3 выбирается таким образом, чтобы обеспечить монтаж 2 и цилиндрического патрубка 4, а также соблюдение условия постоянства ширины охлаждаемого цилиндрического канала, образованного 1 и 2, но не менее длины охлаждаемой шпильки 6. Толщины 1, 2, 3 одинаковы и определяются из расчета минимально допустимых величин в зависимости от давления рабочего охлаждающего потока (отобранного пара), но не менее 1 мм (для обеспечения возможности создания 3 профильных направляющих перфораций со сложной геометрией каналов). Диаметр просверленного глухого отверстия в охлаждаемой шпильке 6 на 0,1 мм больше внешнего диаметра 2 и выбирается из диапазона 0,2-0,3 от диаметра охлаждаемой шпильки, таким образом охлаждающее устройство высокотемпературных шпилек паровых турбин можно свободно вынимать и вставлять в глухое отверстие охлаждаемой шпильки 6. При этом внешний диаметр трубки 1 и перфорации 3 выбирается в зависимости от внутреннего диаметра 2, но не более 0,9 его величины. При этом делается поправка на толщину стенок трубок таким образом, чтобы охлаждаемый цилиндрический канал (между 1 и 2) был не менее 1 мм (например, длина охлаждающего устройства 720 мм, диаметр отверстия и внешний диаметр трубки 2-35 мм, внутренний диаметр трубки 1-30 мм, толщина стенок трубок 1 мм).

На фиг. 2 и фиг. 3 через 4 под давлением подается рабочий охлаждающий поток (например, отобранный пар) в трубку 1, где, распределяясь в объеме, попадает в 3. Перфорация 3 имеет одинаковый диаметр и толщину стенки с трубкой 1, а отверстия перфорации могут быть расположены, например, в коридорном или в шахматном порядке, или по спирали. Через перфорированные отверстия 3, которые могут быть выполнены различной геометрической формы (например, круглые, квадратные, прямоугольные или n-угольные, с простой или сложной геометрией) рабочий охлаждающий поток (отобранный пар) попадает в пространство охлаждающего канала, образованного трубками 1 и 2. При этом рабочий охлаждающий поток (отобранный пар), проходя через отверстия перфорации 3, выполняющие функцию равномерного распределения охлаждающего рабочего потока (отобранного пара) по всей области охлаждающего цилиндрического канала и функцию пассивного интенсификатора потока, направляется на внутреннюю поверхность трубки 2. При этом рабочий охлаждающий поток (отобранный пар) за счет перфораций приобретает лучшие физические характеристики скорости (его движение становится турбулентным), обеспечивающее лучший теплосъем с внутренней поверхности трубки 2, а шахматное или коридорное, или спиральное расположение перфораций 3 обеспечивает равномерное покрытие охлаждаемым потоком всей поверхности теплосъема, вследствие чего происходит увеличение коэффициента теплоотдачи и процесс съема тепла осуществляется с наибольшей эффективностью. В цилиндрическом охлаждающем канале, образованном трубками 1 и 2 в результате теплообмена, охлаждающий отобранный пар нагревается за счет теплоотдачи от нагретой внутренней поверхности трубки 2, которая в свою очередь воспринимает тепловой поток от шпильки 6 в результате теплопередачи. Нагретый рабочий охлаждающий поток (отобранный пар) вследствие разности давлений вытесняется из охлаждаемого канала в отводящий цилиндрический патрубок 5, при этом процесс происходит непрерывно. Образованная конструкция охлаждающего устройства жестко связана (элементы 1, 2, 3, 4, 5), герметична и мобильна (ее свободно можно вставить и удалить из просверленного глухого цилиндрического отверстия в шпильке 6).

Рассмотрим реализацию способа охлаждения высокотемпературных шпилек паровых турбин и устройства для его осуществления в действии:

Реализацию предлагаемого способа рассмотрим на примере представленной на фиг. 1 принципиальной схемы охлаждения высокотемпературных шпилек паровых турбин.

Со ступени паровой турбины низкого или среднего давления 11 производится отбор подогретого острого пара - охлаждающего пара (в соответствии с политропным процессом расширения водяного пара в ступенях турбины температура и давление пара меняются), при этом ступень турбины для отбора пара выбирается таким образом, чтобы обеспечивался теплосъем с поверхности, без изменения фазового состояния. По подающей линии 7, регулируя вентиль 9, производится контроль расхода отобранного пара (количественное регулирование). Отобранный пар (охлаждающий рабочий поток), подается по цилиндрическим патрубкам 4 и распределяется в цилиндрические металлические трубки меньшего диаметра 1 охлаждающих устройств (охлаждается не одна шпилька, а несколько, например 8 или более, тем самым обеспечивается равномерное снятие термического напряжения с фланцевых соединений и с соединения корпуса турбины, тем самым обеспечивается уплотнение самих соединений). Через перфорацию 3 цилиндрической металлической трубки меньшего диаметра охлаждающего устройства, отобранный пар (охлаждающий рабочий поток), ускоряясь, проходит в пространство между 1, 3 и внешней цилиндрической трубки большего диаметра 2. Отобранный пар (охлаждающий рабочий поток), протекающий по внутренней поверхности внешней цилиндрической трубки большего диаметра 2, охлаждает шпильку 6 (вследствие процесса теплоотдачи). Снижение температуры шпильки зависит от объема охлаждающего рабочего потока (отобранного пара), проходящего через устройство охлаждения и его температуры, регулирование которых осуществляется запорной арматурой (регулирующими вентилями) 9 и 10 и выбором ступени отбора турбины соответственно. Регулировки объема пара, а следовательно, и температуры шпилек, осуществляется с помощью изменения степени открытия запорной арматуры (клапанов) на трубопроводах 7 и 8. Из отводящего цилиндрического патрубка 5 отводится нагретый пар, воспринявший тепловую нагрузку, и через вентиль 10 и выходной коллектор 8 отработанный нагретый пар удаляется, например, на линию конденсатора или может, например, сбрасываться в атмосферу или в камеру деаэратора (возвращается в цикл паротурбинной установки).

Конструкция предложенного устройства охлаждения высокотемпературных шпилек паровых турбин позволяет размещать охлаждающее устройство в шпильках без изменения основных конструктивных элементов паровой турбины, шпилек, корпуса и фланцевых соединений турбин, а выполнение цилиндрической металлической трубки меньшего диаметра с перфорацией позволяет интенсифицировать теплообмен и как следствие уменьшить термическое напряжение на соединительных шпильках фланцевых соединений, что в свою очередь влияет на величины термической деформации всего фланцевого уплотнения (соединения). При этом повышается надежность соединений и минимизируются потери теплоносителя с утечками.

Применение предложенного способа охлаждения высокотемпературных шпилек паровых турбин и устройства для его осуществления позволит решить проблему обеспечения плотности и восстановления надежной длительной работы фланцевых соединений корпусов паровых турбин за счет минимизации эффекта релаксации тепловых напряжений и найдет широкое применение в энергетике на тепловых электрических станциях (ТЭС и ТЭЦ), в частности на турбинах типа ПТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ШПИЛЕК ГАЗОВЫХ ТУРБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2641787C2 |

| Способ уплотнения фланцевого соединения | 1972 |

|

SU442311A1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Способ удаления влаги из периферийной зоны паровой турбины и лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих в среде влажного пара | 2021 |

|

RU2784635C1 |

| ПАРОВАЯ ТУРБИНА | 2006 |

|

RU2410545C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ТУРБИНЫ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2732653C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ ТУРБИНЫ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2738523C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ЛОПАТОК ВЫСОКОТЕМПЕРАТУРНЫХ СТУПЕНЕЙ ЭНЕРГЕТИЧЕСКОЙ ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2500893C1 |

| Охлаждаемая сопловая лопатка турбины высокого давления турбореактивного двигателя | 2021 |

|

RU2767580C1 |

| РОТОР ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2453709C1 |

Изобретение относится к области теплоэнергетики, в частности к способу и устройству для охлаждения высокотемпературных шпилек корпуса и фланцевых соединений паровых турбин тепловых электрических станций (ТЭС, ТЭЦ), в частности высокотемпературных шпилек фланцевых разъемов уплотнения цилиндра высокого давления (ЦВД), и может быть использовано в системах охлаждения шпилек турбин типа ПТ. Поставленная техническая задача в способе охлаждения высокотемпературных шпилек паровых турбин, включающем подвод охлаждающего пара по охлаждающей линии из проточного канала с одной стороны и отвод охлаждающего пара по отводящей линии с другой стороны, достигается за счет того, что отбор пара происходит из ступени среднего или низкого давления паровой турбины с последующим направлением отобранного пара для охлаждения высокотемпературных шпилек паровых турбин, при этом регулирование скорости потока отобранного пара осуществляется за счет регулировки запорной арматуры на линиях отбора пара из ступени низкого или среднего давления паровой турбины, а регулировка температуры отобранного пара осуществляется за счет его отбора со ступеней низкого или среднего давления паровой турбины, далее отобранный пар направляется через цилиндрический патрубок в цилиндрическую металлическую трубку меньшего диаметра и далее, распределяясь в объеме, попадает в охлаждающий цилиндрический канал, где отобранный пар через перфорацию в цилиндрической металлической трубке меньшего диаметра подается в охлаждающий цилиндрический канал, где снимает часть теплоты с внутренней поверхности внешней цилиндрической трубки большего диаметра и, вследствие теплоотдачи, сам нагревается, при этом охлаждает стенки внешней цилиндрической металлической трубки большего диаметра, далее пар вытесняется в отводящий цилиндрический патрубок и далее либо возвращается в цикл паротурбинной установки, либо направляется в атмосферу. Поставленная техническая задача в устройстве для осуществления способа охлаждения высокотемпературных шпилек паровых турбин, содержащем охлаждающие цилиндрические каналы, перфорацию, достигается за счет того, что охлаждающий цилиндрический канал образован двумя цилиндрическими металлическими трубками с основаниями, имеющими общую вертикальную ось, причем цилиндрическая металлическая трубка меньшего диаметра имеет перфорацию и соединена с цилиндрическим патрубком, а внешняя цилиндрическая металлическая трубка большего диаметра соединена с отводящим цилиндрическим патрубком. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ охлаждения высокотемпературных шпилек паровых турбин, включающий подвод охлаждающего пара по охлаждающей линии из проточного канала с одной стороны и отвод охлаждающего пара по отводящей линии с другой стороны, отличающийся тем, что отбор пара происходит из ступени среднего или низкого давления паровой турбины с последующим направлением отобранного пара для охлаждения высокотемпературных шпилек паровых турбин, при этом регулирование скорости потока отобранного пара осуществляется за счет регулировки запорной арматуры на линиях отбора пара из ступени низкого или среднего давления паровой турбины, а регулировка температуры отобранного пара осуществляется за счет его отбора со ступеней низкого или среднего давления паровой турбины, далее отобранный пар направляется через цилиндрический патрубок в цилиндрическую металлическую трубку меньшего диаметра и далее, распределяясь в объеме, попадает в охлаждающий цилиндрический канал, где отобранный пар через перфорацию в цилиндрической металлической трубке меньшего диаметра подается в охлаждающий цилиндрический канал, где снимает часть теплоты с внутренней поверхности внешней цилиндрической трубки большего диаметра и, вследствие теплоотдачи, сам нагревается, при этом охлаждает стенки внешней цилиндрической металлической трубки большего диаметра, далее пар вытесняется в отводящий цилиндрический патрубок и далее либо возвращается в цикл паротурбинной установки, либо направляется в атмосферу.

2. Устройство для осуществления способа охлаждения высокотемпературных шпилек паровых турбин, содержащее охлаждающие цилиндрические каналы, перфорацию, отличающееся тем, что охлаждающий цилиндрический канал образован двумя цилиндрическими металлическими трубками с основаниями, имеющими общую вертикальную ось, причем цилиндрическая металлическая трубка меньшего диаметра имеет перфорацию и соединена с цилиндрическим патрубком, а внешняя цилиндрическая металлическая трубка большего диаметра соединена с отводящим цилиндрическим патрубком.

3. Устройство для осуществления способа охлаждения высокотемпературных шпилек паровых турбин по п. 2, отличающееся тем, что перфорация, выполненная на цилиндрической металлической трубке меньшего диаметра имеет различные формы отверстий: круглые, квадратные, прямоугольные или n-угольные, овальные или сложной геометрии и профиля.

4. Устройство для осуществления способа охлаждения высокотемпературных шпилек паровых турбин по п. 2, отличающееся тем, что перфорация, выполненная на цилиндрической металлической трубке меньшего диаметра имеет различное расположение отверстий, которые могут быть расположены в коридорном или в шахматном порядке, или по спирали.

| СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ С ЦИКЛОННО-ВИХРЕВОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2008 |

|

RU2382885C2 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2015351C1 |

| US 2015050132 A1, 19.02.2015 | |||

| ОХЛАЖДАЕМЫЙ ЭЛЕМЕНТ ГАЗОВОЙ ТУРБИНЫ | 2010 |

|

RU2539950C2 |

| Способ очистки озокерита от механических примесей | 1950 |

|

SU86978A1 |

| US 2010003071 A1, 07.01.2010. | |||

Авторы

Даты

2018-01-22—Публикация

2016-05-30—Подача