Область технического применения

Настоящее изобретение относится к ткани, обладающей малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью. Более конкретно: настоящее изобретение относится к ткани, обладающей малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью, содержащей полиамидное волокно малой линейной плотности и обладающим плоским многолистным поперечным сечением.

Предпосылки к созданию изобретения

Как показал сильный подъем активности людей на открытом воздухе в последние годы, интерес потребителей к оздоровлению повышается с каждым годом. Особенно с каждым годом с распространением спортивных мероприятий на открытом воздухе повышаются требования к спортивной одежде, и повышаются требования, касающиеся уменьшения поверхностной плотности и толщины, например, тентов, спальных мешков, парусины и т.п., и одежды. Ткань, используемая в спортивной одежде, должна обладать высокой прочностью, в частности, повышенной прочностью на разрыв и повышенной износостойкостью. В ткани, особенно после подвергания ее процессу нанесения покрытия, например, ламинирования, с меньшей вероятностью может происходить скольжение нитей и, таким образом, имеет место тенденция к понижению прочности на разрыв, и, соответственно, становится очень желательным повышение прочности на разрыв базовой ткани.

Обычно, когда целью являлось уменьшение поверхностной плотности и толщины ткани, часто использовали ткани, изготовленные из комплексных нитей из сложного полиэфира, нейлона или сопряженных с ними волокон, для пуховиков, одежды для занятий спортом и т.п., благодаря их очень высоким механическим свойствам. Такие ткани являются мягкими, обладают малой поверхностной плотностью и очень хорошими свойствами, например: ветрозащитными, водоотталкивающими и прочностными свойствами, и, таким образом, их часто использовали, например, для изготовления курток, блузонов, одежды для игры в гольф и одежды для занятий спортом на открытом воздухе.

В патентном документе 1 раскрыта ткань, предложенная в качестве средства для решения проблем обеспечения высокой прочности и уменьшения поверхностной плотности, и толщины ткани, где ткань содержит синтетическую комплексную нить, и где, посредством подвергания ткани обработке на каландре, по меньшей мере, с одной ее стороны, одиночные элементарные нити, наложенные друг на друга, спрессовывают, по меньшей мере, в части синтетической комплексной нити, где синтетическая комплексная нить обладает линейной плотностью от 7 дтекс до 44 дтекс, в которой одиночные элементарные нити имеют Y-образную форму или крестообразную форму поперечного сечения, а ткань обладает коэффициентом заполнения, составляющим 1300-2200.

Документы, отражающие уровень техники

Патентные документы

Патентный документ 1: JP 2010-196213A

Краткое описание изобретения

Проблемы, подлежащие решению с помощью изобретения

Ткань, полученная посредством использования способа, раскрытого в Патентном документе 1, однако, обладает глянцем с блеском и полосками из-за равномерно отраженного света, и обладает неудовлетворительным внешним видом, например, глянцевитостью продуктов, а также функциональностью. Как описано выше, имеются ткани, обладающие свойствами, удовлетворяющими требованиям, например, по высокой прочности, пониженной поверхностной плотности и пониженной толщине согласно существовавшему уровню техники, но глянцевитость не рассматривали в достаточной степени, и не было ткани, которая обладала бы изысканным и элегантным глянцем. Кроме того, согласно существовавшему уровню техники не обеспечивалось достаточно продолжительное функционирование, например, воздухопроницаемость ткани значительно снижалась после повторявшихся стирок, и наблюдалось выскальзывание пера (пуха), например, при использовании ткани в качестве наружного покрытия пуховой куртки.

Целью настоящего изобретения является решение таких проблем существовавшего уровня техники и создание ткани, обладающей малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью, которую можно соответствующим образом использовать для верхнего покрытия спортивной одежды, повседневной одежды, женской и мужской одежды, представленной, например, пуховыми куртками, ветровками, одеждой для игры в гольф и дождевиками; швейными изделиями, полученными посредством использования ткани, по меньшей мере частично; и наружным покрытием пухового изделия и пуховой куртки, полученным посредством использования ткани, по меньшей мере частично.

Средства для решения проблем

Для достижения указанной выше цели, ткань согласно настоящему изобретению в основном имеет следующую конструкцию.

(1) Ткань, подвергнутая каландрированию с одной или обеих сторон, содержащая полиамидное волокно, использованное в качестве основы или/и утка, содержащая, после каландрирования ткани, одиночную элементарную нить с линейной плотностью 0,5- 2,5 дтекс, и волокно, имеющее общую линейную плотность 5- 50 дтекс, где одиночная элементарная нить имеет форму поперечного сечения, представляющую собой плоский многолистник с 6-10 выступающими частями и обладающую плоским отношением (W) (α/β), составляющим 1,5-3,0, где α - длина отрезка прямой A, являющегося самым длинным отрезком прямой, соединяющим любые две вершины выпуклых частей плоской многолистной формы; а β - длина отрезка прямой B описанного четырехугольника, образованного линиями, параллельными отрезку прямой A и касательными линиями, включающими наиболее отдаленные вершины (угол между смежными сторонами равен 90°); где отрезок прямой B отличается от линий, параллельных отрезку прямой A; где ткань обладает коэффициентом заполнения 1200-2500

(2) Ткань согласно параграфу (1), приведенному выше, в которой полиамидное волокно, до каландрирования ткани, содержит одиночную элементарную нить с линейной плотностью 0,4-2,2 дтекс и волокно с общей линейной плотностью 4-44 дтекс, где одиночная элементарная нить имеет форму поперечного сечения, представляющую собой плоский многолистник с 6-10 листьями и удовлетворяющую обоим уравнениям, приведенным ниже:

плоское отношение (F) (a/b)=1,5-3,0,

отношение (F) модифицированной формы (c/d)=1,0-8,0,

где α - длина самого длинного отрезка прямой A, соединяющего любые две вершины выпуклых частей плоской многолистной формы; b - длина отрезка прямой B описанного четырехугольника, образованного линиями, параллельными отрезку прямой A, и касательными линиями, включающими наиболее отдаленные вершины (угол между смежными сторонами равен 90°), где отрезок прямой B отличается от линий, параллельных отрезку прямой A; c - длина отрезка прямой C, соединяющего вершины смежных выпуклых частей с наибольшей вогнутостью и выпуклостью среди вогнутостей и выпуклостей, плоской многолистной формы; d - длина перпендикуляра D, проведенного от низа вогнутой части между выпуклыми частями к отрезку прямой C, соединяющему вершины выпуклых частей.

(3) Ткань согласно параграфам (1) или (2), приведенным выше, обладающая прочностью на разрыв, составляющей 5,0 ньютон (Н) или более, и первоначальной воздухопроницаемостью, составляющей 1,0 см3/см2/с или менее.

(4) Ткань согласно любому одному из параграфов (1)-(3), приведенных выше, обладающая воздухопроницаемостью после пятидесяти стирок, составляющей 1,0 см3/см2/с или менее.

(5) Ткань согласно любому одному из параграфов (1)-(4), приведенных выше, в которой разница между первоначальной воздухопроницаемостью и воздухопроницаемостью после пятидесяти стирок составляет 0,4 см3/см2/с или менее.

(6) Швейное изделие, полученное посредством использования ткани согласно любому одному из параграфов (1)-(5), приведенных выше, по меньшей мере частично.

(7) Наружное покрытие пухового изделия или пуховая куртка, полученные посредством использования ткани согласно любому одному из параграфов (1)-(5), приведенных выше, по меньшей мере частично.

Эффекты изобретения

Настоящим изобретением создана ткань, обладающая малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью без блеска или полосок. Изобретением дополнительно создана ткань, которую можно соответствующим образом использовать в качестве верхнего покрытия, например, спортивной одежды, повседневной одежды, женской и мужской одежды, представленной, например, пуховыми куртками, ветровками, одеждой для игры в гольф и дождевиками. Настоящим изобретением также создано швейное изделие, полученное посредством использования (частично) ткани согласно настоящему изобретению. Изобретением дополнительно созданы наружное покрытие пухового изделия и пуховая куртка, полученные посредством использования (частично) ткани согласно настоящему изобретению.

Краткое описание чертежей

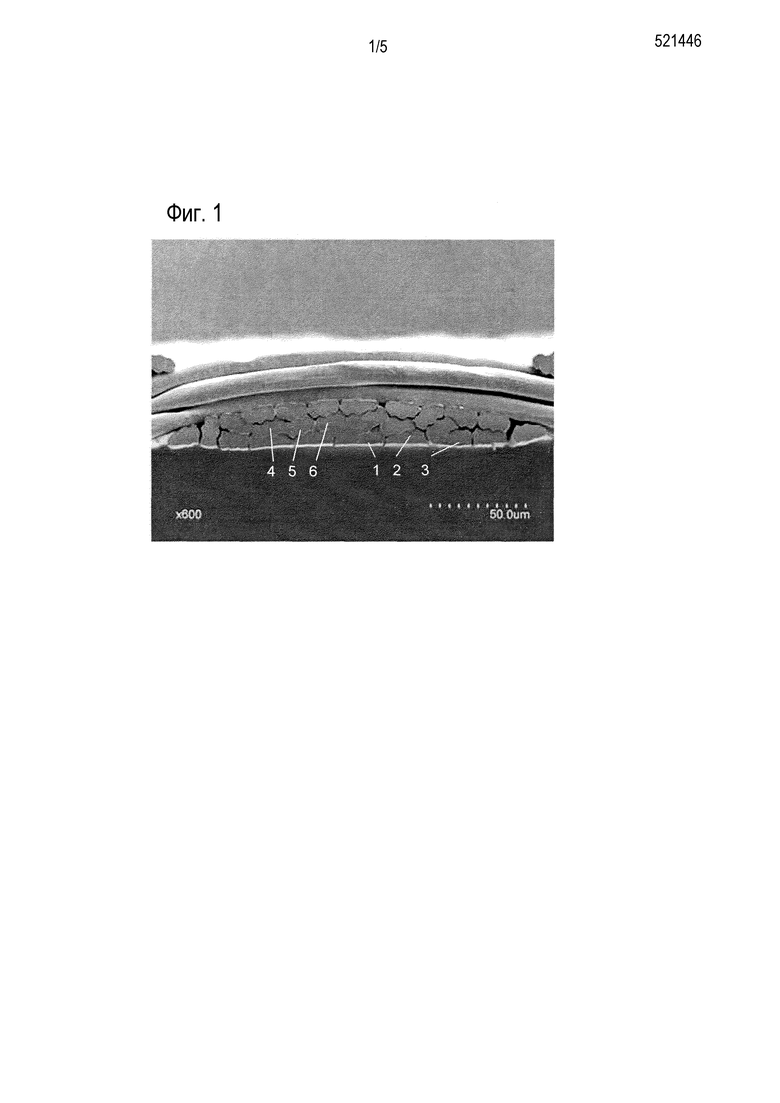

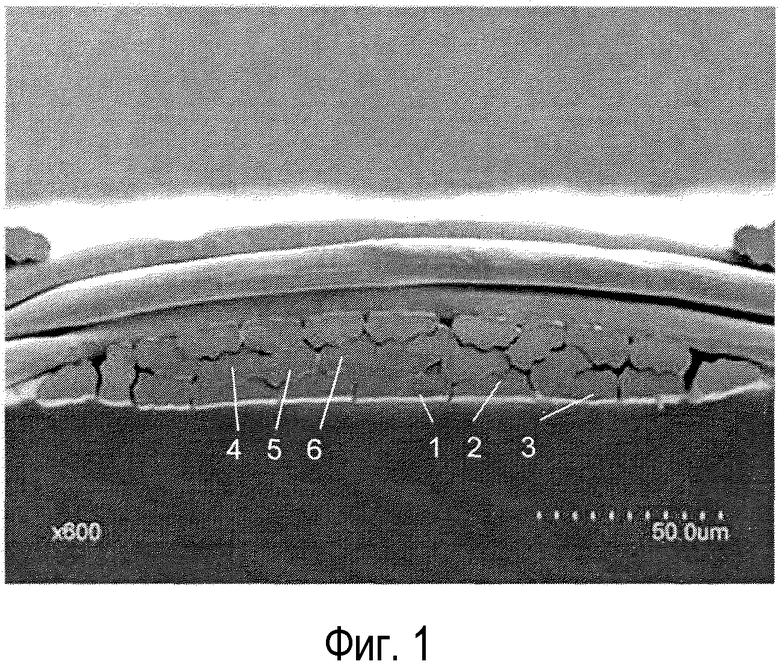

На фиг. 1 показана фотография поперечного сечения ткани, выполненная на сканирующем электронном микроскопе (СЭМ), иллюстрирующая ткань согласно настоящему изобретению;

на фиг. 2 вид поперечного сечения, иллюстрирующий контур формы поперечного сечения одиночной элементарной нити, составляющей ткань согласно настоящему изобретению;

на фиг. 3 схематический вид поперечного сечения, иллюстрирующий форму выходного отверстия фильеры, используемой в Примерах согласно настоящему изобретению;

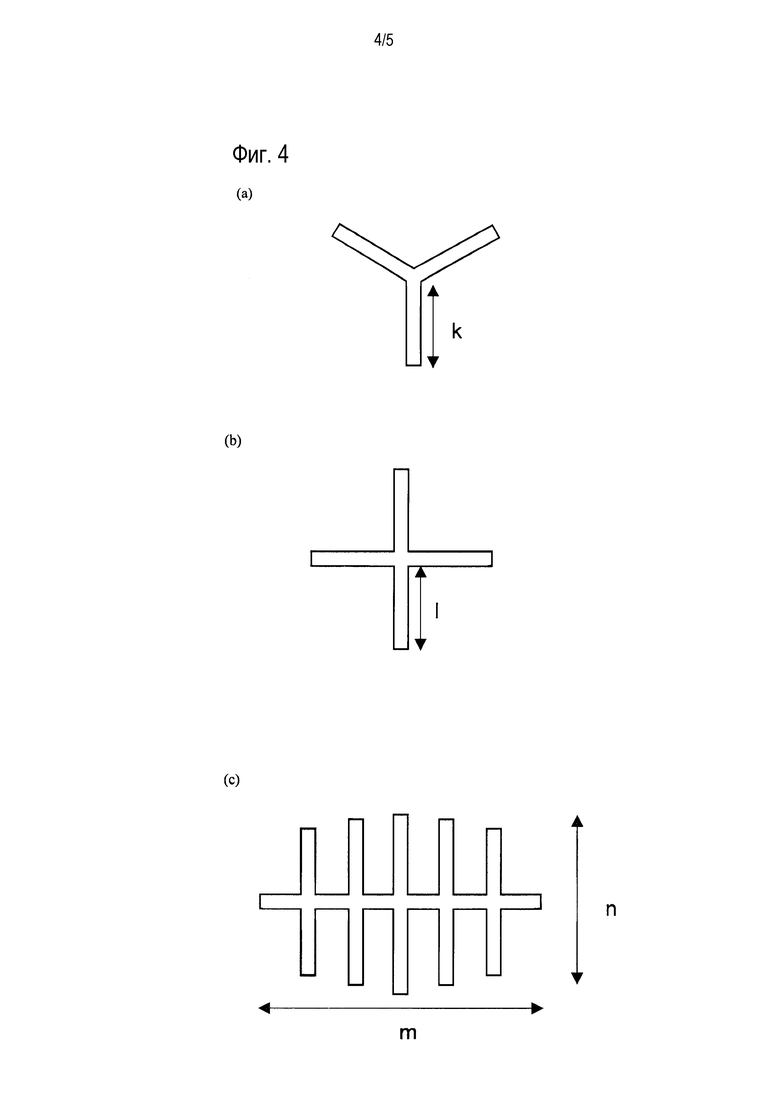

на фиг. 4 - схематический вид поперечного сечения, иллюстрирующий форму выходного отверстия фильеры, используемой в Сравнительных примерах; и

на фиг. 5 - схематический вид поперечного сечения ткани, содержащей волокна, имеющие Y-образную форму поперечного сечения, полученной в Сравнительном примере.

Способ осуществления изобретения

Полиамид, составляющий ткань согласно настоящему изобретению, является тем, что называют полимером, в котором углеводородные группы соединены амидными связями с основной цепью, а примеры содержат: поликапролактам (нейлон 6), полигексаметилен-адипамид (нейлон 66), полигексаметиленамид себациновой кислоты (нейлон 6,10), политетраметиленадипамид (нейлон 4,6), полипентаметиленадипамид (нейлон 5,6), полиамиды, образованные посредством конденсационной полимеризации 1,4-циклогексанбис(метиламина) и линейной алифатической дикарбоксильной кислоты, их сополимеры и их смеси. В показателях окрашиваемости и проявления цвета нейлон 6 и нейлон 66 являются предпочтительными, а нейлон 6 являются более предпочтительным.

Степень полимеризации указанного выше полиамида, которая может быть установлена как пригодная, в зависимости от свойств, требующихся для тканей, предпочтительно составляет 2 или более, в показателях относительной вязкости в 98% серной кислоте, более предпочтительно - 3 или более. При относительной вязкости, в 98% серной кислоте, составляющей 3 или более, обеспечивается возможность формования одиночной элементарной нити, форма поперечного сечения которой представляет собой плоский многолистник с 6-10 листьями, и достигается возможность стабильного формования с плоским отношением и отношением модифицированной формы, регулируемыми в особом диапазоне. В частности, относительная вязкость в 98% серной кислоте более предпочтительно составляет 3,3 или более. Верхний предел относительной вязкости в 98% серной кислоте предпочтительно составляет не более 7, с точки зрения способности к формованию.

Кроме того, могут быть введены добавки для повышения производительности, повышения, например, теплостойкости (например, стабилизаторы светостойкости, стабилизаторы теплостойкости, стабилизаторы стойкости к окислению, антистатические вещества, terminal регуляторы и вещества для улучшения окрашиваемости) и добавки для обеспечения функциональности (например, вещества, поглощающие ультрафиолетовое излучение; вещества, защищающие от ультрафиолетового излучения; вещества для уменьшения ощущения холода при контакте и антибактериальные вещества), в таком количестве и такого типа, чтобы их применение не нарушало цель настоящего изобретения. Однако для того, чтобы не снижалась способность к формованию или долговечность, средний диаметр частиц добавок предпочтительно должен составлять 1 мкм или менее. Неорганические частицы, содержащие белые пигменты, добавляют предпочтительно в количестве не более 2,0 масс.% от массы волокна, более предпочтительно - в количестве не более 1,0 масс.%, хотя эти величины не являются ограничительными.

Полиамидное волокно после каландрирования, составляющее ткань согласно настоящему изобретению, ниже описано более подробно.

Что касается полиамидного волокна после каландрирования, составляющего ткань согласно настоящему изобретению, то требуется, чтобы форма поперечного сечения одиночной элементарной нити представляла собой плоский многолистник с 6-10 выступающими частями и обладала плоским отношением (W), составляющим 1,5-3,0.

На фиг. 1 представлена фотография, выполненная на СЭМ (кратность увеличения 600), поперечного сечения ткани согласно настоящему изобретению. Как показано на фиг. 1, полиамидные одиночные элементарные нити, расположенные на поверхности ткани после каландрирования (например, 1-3) являются гладкими. Таким образом, в определении плоского отношения (W) полиамидные одиночные элементарные нити, не расположенные на поверхности ткани (например, 4-6), были использованы как одиночные элементарные нити из полиамидного волокна после каландрирования. Что касается плоского отношения, то использовали среднее значение пяти измерений, выбранных по случайной схеме, полиамидных одиночных элементарных нитей, не расположенных на поверхности ткани.

«Плоское отношение (W)», при использовании в настоящем описании, как показано в виде контура формы поперечного сечения одиночной элементарной нити, представленной на фиг. 2, определяют как плоское отношение α/β, где α - длина самого длинного отрезка прямой A, соединяющего любые две вершины выпуклых частей плоской многолистной формы; β - длина отрезка прямой B описанного четырехугольника, образованного линиями, параллельными отрезку прямой A и касательными линиями, включающими наиболее отдаленные вершины (угол между смежными сторонами равен 90°); где отрезок прямой B отличается от линий, параллельных отрезку прямой A. При плоском отношении (W) (α/β), составляющим 1,5-3,0, обеспечивается возможность того, чтобы одиночные элементарные нити в изготовленной ткани были наложены с небольшим зазором между ними, что приводит к пониженной воздухопроницаемости. Кроме того, при плоском отношении, находящимся в указанном диапазоне, могут быть одновременно достигнуты очень высокая глянцевитость и достаточная прочность для практического применения. При плоском отношении, составляющем менее 1,5, уменьшается площадь поверхности, из-за чего уменьшается возможность достижения достаточной глянцевитости. При плоском отношении, составляющем более 3,0, имеет место высокая анизотропия полимера, приводящая в результате к глянцу с блеском, и дополнительно, к невозможности обеспечения достаточной прочности для практического применения. Плоское отношение предпочтительно составляет 1,5-2,8.

Количество выступающих частей, при использовании данной терминологии в настоящем описании, является величиной, полученной посредством деления количества точек перегиба в поперечном сечении волокна на 2. А именно: в многолистном поперечном сечении выпуклые части, составляющие выступающие части, и вогнутые части, находящиеся между выступающими частями, обычно чередуются, и в каждом случае имеется точка перегиба, и, таким образом, количество выступающих частей может быть вычислено посредством деления количества точек перегиба на 2. Как показано на фиг. 1, полиамидные одиночные элементарные нити, расположенные на поверхности ткани после каландрирования (например, 1-3), являются гладкими. Таким образом, при определении количества выступающих частей, использовали полиамидные, одиночные, элементарные нити, не расположенные на поверхности ткани (например, 4-6), как одиночные элементарные нити из полиамидного волокна после каландрирования.

Что касается количества выступающих частей, то использовали среднее значение пяти измерений, выбранных по случайной схеме, полиамидных одиночных элементарных нитей, не расположенных на поверхности ткани. При наличии 6-10 выступающих частей обеспечивается благоприятная глянцевитость. В частности, при наличии 6-8 выступающих частей обеспечивается изысканный глянец, являющийся предпочтительным, а при наличии 8 выступающих частей обеспечивается высококачественный глянец, являющийся более предпочтительным аспектом. При количестве выступающих частей, меньшем 6, обеспечивается искусственный глянец с блеском, придающий внешнему виду некоторую полосатость. При количестве выступающих частей, большем 10, свет рассеивается, придается слабый глянец и не обеспечивается удовлетворительный глянец.

При плоском отношении (W) и количестве выступающих частей, находящемся в указанных диапазонах, имеет место тенденция к ограничению перемещения одиночных элементарных нитей, и при прессовании и фиксации посредством каландрирования вогнутости и выпуклости одиночных элементарных нитей накладываются друг на друга с небольшим зазором между ними, что ведет к повышению эффекта понижения воздухопроницаемости, т.е. к понижению воздухопроницаемости. Например, при Y-образной форме поперечного сечения или крестообразной форме поперечного сечения, хотя маловероятно, чтобы вызывалось скольжение нити в местах, где вогнутая часть и выпуклая часть наложены друг на друга (область O), в части, образованной в зависимости от направления, в котором одиночные элементарные нити наложены, часть, склонная к скольжению нити там, где вогнутая часть и вогнутая часть наложены друг на друга (область X) также образуется в подходящем количестве в зависимости от направления, в котором одиночные элементарные нити наложены, что приводит в результате к увеличению воздухопроницаемости или вызывает скольжение нити (см. фиг. 5). В ткани согласно настоящему изобретению поперечное сечение одиночной элементарной нити содержит соответствующие вогнутости и выпуклости, благодаря которым поверхность ткани обладает тенденцией к тому, чтобы она становилась равномерно гладкой под воздействием каландрирования, и этим обеспечивают благоприятную глянцевитость.

Что касается полиамидного волокна после каландрирования, составляющего ткань согласно настоящему изобретению, то требуется, чтобы линейная плотность одиночной элементарной нити составляла 0,5-2,5 дтекс. При использовании одиночной элементарной нити, обладающей линейной плотностью в указанном диапазоне, обеспечивается ткань, обладающая достаточной прочностью для практического применения и низкой воздухопроницаемостью. При линейной плотности одиночной элементарной нити, составляющей менее 0,5 дтекс, не обеспечивается возможность достижения достаточной прочности для практического применения, а при линейной плотности одиночной элементарной нити, составляющей более 2,5 дтекс, не обеспечивается возможность достижения низкой воздухопроницаемости. Линейная плотность одиночной элементарной нити предпочтительно составляет 0,5-2,0 дтекс.

Кроме того, что касается полиамидного волокна после каландрирования, составляющего ткань согласно настоящему изобретению, то требуется, чтобы общая линейная плотность волокна составляла 5-50 дтекс, с точки зрения обеспечения малой поверхностной плотности ткани для использования ее в пуховой одежде или в материале для занятий спортом.

При использовании волокна с общей линейной плотностью в указанном диапазоне обеспечивается ткань, обладающая малой поверхностной плотностью, малой толщиной и достаточной прочностью для практического применения. При использовании волокна с общей линейной плотностью, меньшей 5 дтекс, не обеспечивается возможность создания ткани, обладающей достаточной прочностью для ее практического применения, а при использовании волокна с общей линейной плотностью, большей 50 дтекс, не обеспечивается возможность создания ткани, обладающей малой поверхностной плотностью и малой толщиной. Общая линейная плотность волокна предпочтительно составляет 5-45 дтекс, более предпочтительно 5-35 дтекс.

Общую линейную плотность волокна, при употреблении этих терминов в настоящем описании, измеряли в соответствии с приведенной ниже методикой: на ткани в основном или уточном направлении проводили две линии с интервалом 100 см; ткань распускали и собирали основные или уточные нити; к распущенной нити прикладывали нагрузку, составлявшую 0,1 г/дтекс и измеряли расстояние (L см) между двумя точками. Нить разрезали в двух точках (L), и ее массу (Wг) определяли для вычисления линейной плотности, используя следующее уравнение.

Общая линейная плотность волокна (распущенной нити из ткани)=W/L×1000000 (дтекс)

Линейная плотность одиночной элементарной нити - это величина, получаемая посредством деления общей линейной плотности волокна на количество элементарных нитей.

Полиамидное волокно, используемое для формирования ткани до каландрирования, составляющее ткань согласно настоящему изобретению, ниже описано более подробно.

Что касается полиамидного волокна, используемого для формирования ткани до каландрирования, составляющего ткань согласно настоящему изобретению, то форма поперечного сечения одиночной элементарной нити предпочтительно представляет собой плоский многолистник с 6-10 листьями и обладает плоским отношением (F) (a/b), составляющим 1,5-3,0, и отношением (F) (c/d) модифицированной формы, составляющим 1,0-8,0. Кроме того, при использовании формы поперечного сечения одиночной элементарной нити, содержащей 6-10 листьев, легко обеспечить благоприятную глянцевитость. В частности, поперечное сечение с 6-8 листьями является более предпочтительным, так как при такой форме поперечного сечения обеспечивается изысканный глянец, а использование плоской многолистной формы с 8 листьями является наиболее предпочтительным аспектом благодаря тому, что при этом обеспечивается высококачественный глянец.

«Плоское отношение (F)» и «отношение (F) модифицированной формы», при употреблении этих терминов в настоящем описании, как это проиллюстрировано с использованием контура формы поперечного сечения одиночной элементарной нити, представленной на фиг. 2, определяют как плоское отношение a/b и отношение c/d модифицированной формы, соответственно, где α - длина самого длинного отрезка прямой A, соединяющего любые две вершины выпуклых частей плоской многолистной формы; b - длина отрезка прямой B описанного четырехугольника, образованного линиями, параллельными отрезку прямой A, и касательными линиями, включающими наиболее отдаленные вершины (угол между смежными сторонами равен 90°); где отрезок прямой B отличается от линий, параллельных отрезку прямой A; c - длина отрезка прямой C, соединяющего вершины смежных выпуклых частей с наибольшей вогнутостью и выпуклостью среди вогнутостей и выпуклостей плоской многолистной формы; d - длина перпендикуляра D, проведенного от низа вогнутой части между выпуклыми частями к отрезку прямой C, соединяющему вершины выпуклых частей. Что касается поперечного сечения одиночных элементарных нитей, составляющих <комплексную> нить, то пять одиночных элементарных нитей выбирают по случайной схеме на фотографии поперечного сечения, выполненной с использованием оптического микроскопа (кратность увеличения 400); и вычисляют a/b и c/d. Их средние величины используют в качестве плоского отношения (F) и отношения (F) модифицированной формы.

При плоском отношении (F) (a/b), составляющем 1,5-3,0, обеспечивается возможность наложения одиночных элементарных нитей в изготовленной ткани с небольшим зазором между ними, что приводит к пониженной воздухопроницаемости ткани. Кроме того, при плоском отношении в указанном диапазоне могут быть одновременно достигнуты очень высокая глянцевитость и достаточная прочность для практического применения. Плоское отношение предпочтительно составляет 1,5-2,8.

Отношение (F) (c/d) модифицированной формы представляет собой размер вогнутой части между листьями в плоской многолистной форме. Большее значение отношения (F) модифицированной формы означает более мелкую вогнутую часть, а меньшее значение отношения (F) модифицированной формы означает более глубокую вогнутую часть. Для сохранения небольших зазоров между одиночными элементарными нитями во время формирования ткани и для способствования наложению для повышения эффекта низкой воздухопроницаемости, отношение (F) модифицированной формы предпочтительно должно составлять 8,0 или менее.

С другой стороны, отношение (F) модифицированной формы предпочтительно должно составлять 1,0 или более для поддержания прочности полиамида, составляющего одиночную элементарную нить. В показателях глянцевитости и текстуры, отношение (F) модифицированной формы более предпочтительно составляет 2-7.

При использовании заранее элементарных нитей с плоской многолистной формой поперечного сечения, обладающей плоским отношением (F) и отношением (F) модифицированной формы в таких диапазонах, перемещение одиночных элементарных нитей имеет тенденцию к ограничению, а после прессования и фиксации посредством каландрирования вогнутости и выпуклости одиночных элементарных нитей накладываются друг на друга с небольшим зазором между ними для улучшения эффекта понижения воздухопроницаемости, ведущей к пониженной воздухопроницаемости. Кроме того, так как поперечное сечение одиночных элементарных нитей является многолистным, вогнутости и выпуклости одиночных элементарных нитей, конечно, сопрягаются друг с другом, несмотря на направление, в котором одиночные элементарные нити наложены для предотвращения скольжения нитей в ткани, что ведет к необыкновенному эффекту понижения воздухопроницаемости даже после стирки. Кроме того, поперечное сечение одиночных элементарных нитей содержит соответствующие вогнутости и выпуклости, благодаря которым поверхность ткани обладает тенденцией к тому, что она становится равномерно гладкой в результате каландрирования, и легко обеспечивается благоприятная глянцевитость.

Полиамидное волокно, используемое для формирования ткани до каландрирования, составляющее ткань согласно настоящему изобретению, предпочтительно обладает линейной плотностью одиночной элементарной нити, составляющей 0,4-2,2 дтекс. При линейной плотности одиночной элементарной нити, составляющей менее 0,4 дтекс, одиночная элементарная нить является слишком тонкой, и при этом сложно обеспечить достаточную прочность для практического применения. При линейной плотности одиночной элементарной нити, составляющей более 2,2 дтекс, сложно обеспечить низкую воздухопроницаемость. Линейная плотность одиночной элементарной нити более предпочтительно составляет 0,4-1,8 дтекс.

Кроме того, полиамидное волокно, используемое для формирования ткани до каландрирования, составляющее ткань согласно настоящему изобретению, предпочтительно обладает общей линейной плотностью волокна, составляющей 4-44 дтекс, с точки зрения обеспечения малой поверхностной плотности ткани для использования в пуховой одежде или в материале для занятий спортом. При общей линейной плотности волокна, составляющей менее 4 дтекс, сложно создать ткань, обладающую достаточной прочностью для практического применения. При общей линейной плотности волокна, составляющей более 44 дтекс, сложно создать ткань, обладающую малой поверхностной плотностью и малой толщиной. Общая линейная плотность волокна более предпочтительно составляет 4-40 дтекс, еще более предпочтительно - 4-31 дтекс.

В ткани согласно настоящему изобретению полиамидное волокно, обладающее плоским многолистным поперечным сечением, описанным выше, используют в качестве основы или/и утка. Волокно может иметь любую форму, может быть изготовлено известным способом, применяемым также для изготовления обычных синтетических волокон, например, отделанной нити и крученой нити.

Ткань изготавливают известным способом (с использованием ткачества и крашения), применяемым также для переработки обычных синтетических волокон. Предпочтительный способ изготовления описан ниже.

В процессе ткачества сначала готовят ткацкий навой (основу). Более конкретно: навой (основу) готовят на сновальной машине, а затем основу шлихтуют, если необходимо, на шлихтовальной машине; переднюю часть шлихтовальной машины используют для подготовки ткацкого навоя с требуемым количеством нитей. Если шлихтование не необходимо, то ткацкий навой можно готовить непосредственно из навоя основы, используя сновальную машину. Альтернативно ткацкий навой можно готовить после того, как шлихтованный навой непосредственно подготовлен с использованием сновально-шлихтовальной машины. Затем нити ткацкого навоя пробирают в цены и протягивают, и устанавливают навой на ткацком станке, а уток пробрасывают, осуществляя выработку ткани.

Ткацкий станок может быть ткацким станком любого типа, например: бесчелночным гидравлическим ткацким станком, бесчелночным пневматическим ткацким станком, рапирным ткацким станком и бесчелночным ткацким станком с захватами. Переплетение ткани может быть полотняным переплетением, саржевым переплетением, основным репсовым переплетением, производным от этих переплетений или их комбинированным переплетением, в зависимости от предполагаемого использования ткани, но полотняное переплетение с множеством точек перекрещивания является предпочтительным для способствования низкой воздухопроницаемости. Для текстур для одежды, пригодных для предотвращения вылезания пуха, текстур для ветровок и т.п., от которых требуется повышенная прочность на разрыв, переплетение, составляющее сетчатый рисунок, является предпочтительным, и парашютное переплетение, устойчивое к раздиранию, содержащее части с парашютным переплетением, устойчивым к раздиранию, более предпочтительно.

Требуется, чтобы ткань согласно настоящему изобретению обладала коэффициентом заполнения (КЗ), составляющим 1200-2500. При КЗ в указанном диапазоне обеспечивается ткань, обладающая малой поверхностной плотностью, малой толщиной и низкой воздухопроницаемостью. При КЗ, меньшем 1200, обеспечивается ткань, обладающая малой поверхностной плотностью и малой толщиной, но эта ткань вряд ли может удовлетворять требованиям по низкой воздухопроницаемости. При КЗ, превышающем 2500, обеспечивается низкая воздухопроницаемость, но становится сложным создание ткани, обладающей малой поверхностной плотностью и малой толщиной. «Коэффициент заполнения (КЗ)», при употреблении этого термина в настоящем описании, вычисляют, используя уравнение, приведенное ниже:

КЗ=T×(DT)1/2+W×(DW)1/2,

где T и W - плотность по основе и утку на дюйм ткани;

DT и DW - общая линейная плотность волокна (дтекс) основы и утка, составляющих ткань.

В процессе крашения производят: очистку, предварительную стабилизацию, крашение и финишную стабилизацию. Для крашения могут быть предпочтительными кислотные красители и металлокомплексные красители, используемые для крашения полиамидных волокон. После крашения можно осуществлять обработку для функциализации. При обработке для обеспечения вещества для функциализации, обеспечивают вещество для функциализации, например, посредством окунания (плюсования), сушки и последующей термофиксации. Например, для одежды, пригодной для предотвращения вылезания пуха, пригодной для занятий на открытом воздухе, для ветровок, осуществляют каландрирование и водоотталкивающую отделку для функциализации, и примеры водоотталкивающих веществ, которые можно использовать, включают такие водоотталкивающие вещества, как, например, органические соединения фтора, кремния, и парафина.

Требуется, чтобы ткань согласно настоящему изобретению была подвергнута каландрированию с одной или обеих сторон. Для каландрирования используют обычный каландр, и в последние годы обычно практикуют термокаландрирование. Ткань, обладающая требуемой воздухопроницаемостью, может быть получена посредством соответствующего выбора термоусадки волокна, плотности суровой ткани и условий обработки, например: температуры нагрева, давления и времени обработки при нагреве и прессовании. Эти условия, связанные друг с другом, соответствующим образом устанавливают в диапазонах, обычно, составляющих от 130°C до 210°C (температура нагрева вала), от 98 кН до 149 кН (нагрузка на нагреваемый вал); и от 10 м/мин до 30 м/мин (скорость транспортирования ткани); с учетом термоусадки волокна.

Ткань согласно настоящему изобретению предпочтительно обладает прочностью на разрыв, составляющей 5,0 Н или более, более предпочтительно - 6,0 Н или более. Под «прочностью на разрыв», при употреблении этого термина в настоящем описании, понимают, в случае, когда полиамидное волокно, обладающее плоским многолистным поперечным сечением, используют в качестве основы, прочность ткани на разрыв в продольном направлении, а в случае, когда полиамидное волокно, обладающее плоским многолистным поперечным сечением, используют в качестве утка, прочность ткани на разрыв в поперечном направлении. В случае, когда полиамидное волокно с плоской многолистной формой используют в качестве основы и утка, прочность ткани на разрыв относится к прочности на разрыв в продольном направлении и поперечном направлении. При прочности на разрыв, составляющей 5,0 Н или более, обеспечивается ткань, обладающая достаточной прочностью для практического применения. Для обеспечения ткани, обладающей малой поверхностной плотностью, малой толщиной и высокой прочностью, прочность на разрыв предпочтительно должна составлять 40 Н или менее, более предпочтительно - 30 Н или менее.

Ткань согласно настоящему изобретению предпочтительно обладает воздухопроницаемостью (также называемой первоначальной воздухопроницаемостью), составляющей 1,0 см3/см2/с или менее, более предпочтительно - 0,8 см3/см2/с или менее. При воздухопроницаемости, составляющей 1,0 см3/см2/с или менее, обеспечивается ткань, обладающая очень низкой воздухопроницаемостью. При использовании ткани согласно настоящему изобретению в качестве верхнего покрытия, например, пуховой одежды, пуховых курток и спортивной одежды, воздухопроницаемость желательно составляет 0,3 см3/см2/с или более, для обеспечения умеренно низкой воздухопроницаемости, что облегчает деформацию, включая надувание и уплощение благодаря входу и выходу воздуха.

Ткань согласно настоящему изобретению предпочтительно обладает воздухопроницаемостью после пятидесяти стирок, составляющей 1,0 см3/см2/с или менее, более предпочтительно - 0,9 см3/см2/с или менее. При воздухопроницаемости после пятидесяти стирок, составляющей 1,0 см3/см2/с или менее, не побуждается выскальзывание пера (пуха) из ткани во время стирки или выскальзывание пера (пуха) из-за выскальзывания нити из ткани после стирки, благодаря чему обеспечивается ткань с очень высокой непроницаемостью для пера (пуха). При воздухопроницаемости после пятидесяти стирок, составляющей больше 1,0 см3/см2/с, возникает вероятность побуждения к выскальзыванию пера (пуха), и возникают неровности на поверхности ткани из-за выскальзывания нити из ткани, что может приводить к значительному снижению качества, например, пуховых курток.

Что касается ткани согласно настоящему изобретению, то посредством использования заранее элементарных нитей с плоской многолистной формой поперечного сечения, обладающей плоским отношением (F) и отношением (F) модифицированной формы в указанных выше диапазонах, перемещение одиночных элементарных нитей имеет тенденцию к дополнительному ограничению, а в результате прессования и фиксации посредством каландрирования вогнутости и выпуклости одиночных элементарных нитей накладываются друг на друга с небольшим зазором между ними, что ведет к повышению эффекта снижения воздухопроницаемости, приводящей к понижению воздухопроницаемости. Кроме того, так как поперечное сечение одиночных элементарных нитей является многолистным, то вогнутости и выпуклости одиночных элементарных нитей, конечно, сопрягаются друг с другом, независимо от направления, в котором одиночные элементарные нити накладываются, для предотвращения выскальзывания нити из ткани, чем достигается необыкновенный эффект понижения воздухопроницаемости даже после стирок. Например, при использовании волокна с Y-образной формой поперечного сечения или волокна с крестообразной формой поперечного сечения, часть нити, склонная к скольжению, где вогнутая часть и вогнутая часть накладываются друг на друга, образуется в зависимости от направления, в котором одиночные элементарные нити накладываются друг на друга, что ведет к увеличенной воздухопроницаемости или вызывает скольжение нити (см. фиг. 5).

Кроме того, разница между первоначальной воздухопроницаемостью и воздухопроницаемостью после пятидесяти стирок ткани согласно настоящему изобретению предпочтительно составляет 0,4 см3/см2/с или менее. Ткань согласно настоящему изобретению, благодаря включению в ее состав элементарных нитей с плоской многолистной формой поперечного сечения, обладающей плоским отношением (F) и отношением (F) модифицированной формы в упомянутых выше диапазонах, обладающая КЗ в упомянутом выше диапазоне, способна сохранять низкую воздухопроницаемость после стирки и сохранять очень хороший глянец и равномерную поверхность благодаря эффекту предотвращения скольжения нити, создаваемому благодаря вогнутостям и выпуклостям одиночных элементарных нитей, и, таким образом, поддерживается качество, например, пуховых курток.

Настоящим изобретением создана ткань, обладающая малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью без блеска или полосок. Кроме того, изобретением создана ткань, которую можно соответствующим образом использовать в качестве верхнего покрытия, например, спортивной одежды, повседневной одежды, женской и мужской одежды, представленной, например, пуховыми куртками, ветровками, одеждой для игры в гольф и дождевиками.

Швейное изделие согласно настоящему изобретению отличается тем, что его получают посредством использования (частично) ткани согласно настоящему изобретению. Его применения включают (но они не ограничены данным перечнем): спортивную одежду, повседневную одежду, женскую и мужскую одежду, представленную, например, пуховыми куртками, ветровками, одеждой для игры в гольф и дождевиками.

Кроме того, наружное покрытие пухового изделия и пуховая куртка согласно настоящему изобретению отличаются тем, что их получают посредством использования, по меньшей мере частичного, ткани согласно настоящему изобретению.

Примеры

Ткань согласно настоящему изобретению описана ниже более подробно со ссылками на примеры. Измеряемые величины в Примерах определяли согласно следующим методикам.

A. Определение относительной вязкости

Образец после взвешивания растворяли в 98 масс.% концентрированной серной кислоте до концентрации (C) образца, составлявшей 1 г/100 мл, и определяли время падения (T1) (в секундах) полученного раствора при температуре 25°C, используя капиллярный вискозиметр Освальда. Аналогичным образом, измеряли время падения (T2) 98 масс.% концентрированной серной кислоты, не содержавшей образец, при температуре 25°C, и относительную вязкость в 98% серной кислоте (ηr) образца вычисляли, используя следующее уравнение.

(ηr)=(T1/T2)+{1,891×(1000-C)}

B. Определение общей линейной плотности волокна и линейной плотности одиночной элементарной нити

(a) Волокно из нейлона 6

Образец волокна наматывали на лабораторное мотовило с длиной окружности 1,125 м, наматывали 400 витков при натяжении 0,033 сН с учетом линейной плотности (дтекс), отраженной на дисплее, для получения мотка нити. Моток нити переносили в сушильный шкаф и высушивали при температуре 105°C в течение 60 мин, обеспечивали возможность охлаждения в окружающей среде при 20°C и 55% ОВ в течение 30 мин (ОВ относительная влажность). Измеряли массу мотка нити и вычисляли массу 10000 м, используя полученную величину. Общую линейную плотность волокна вычисляли, используя стандартную величину восстановленной влажности (4,5%) нейлона 6. Общую линейную плотность волокна определяли как среднюю величину по четырем измерениям. Линейную плотность одиночной элементарной нити определяли как величину, полученную посредством деления общей линейной плотности волокна на количество элементарных нитей.

(b) Распущенная нить из ткани

На ткани проводили две линии в основном или уточном направлении с интервалом 100 см, и распускали основные или уточные нити ткани между линиями. Затем вычисляли предварительную общую линейную плотность волокна для определения измеряемой нагрузки. К полученной распущенной нити прикладывали нагрузку в 2 г и измеряли длину (L см) между двумя точками, после чего нить разрезали в двух точках (L см) для измерения ее массы (Wг), и предварительную общую линейную плотность волокна вычисляли, используя следующее уравнение. Затем, в противоположность предварительной общей линейной плотности волокна, прикладывали нагрузку, составлявшую 0,1 г/дтекс, и измеряли длину и массу волокна между двумя точками аналогичным образом, указанным выше, после чего общую линейную плотность волокна вычисляли, используя следующее уравнение.

Общая линейная плотность волокна (распущенной нити из ткани)=W/L×1000000 (дтекс)

Линейную плотность одиночной элементарной нити (дтекс) определяли как величину, полученную посредством деления общей линейной плотности волокна на количество элементарных нитей. Эти измерения повторяли пять раз, и среднюю величину принимали как результат.

C. Определение формы поперечного сечения волокна из нейлона 6

Форму поперечного сечения рассматривали, используя оптический микроскоп с кратностью увеличения 400. Измеряли длины: самого длинного отрезка прямой A, соединяющего любые две вершины выпуклых частей плоской многолистной формы; отрезка прямой B описанного четырехугольника, образованного линиями, параллельными отрезку прямой A, и касательными линиями, содержавшими наиболее отдаленные вершины (угол между смежными сторонами равен 90°), где отрезок прямой B отличался от линий, параллельных отрезку прямой A; отрезка прямой C, соединяющего вершины смежных выпуклых частей в наибольшей вогнутости и выпуклости, образованной в плоской многолистной форме; перпендикуляра D, проведенного от низа вогнутой части между выпуклыми частями к отрезку прямой C, соединяющему вершины выпуклых частей; вычисления производили, используя следующие уравнения.

Плоское отношение (F)=(a/b),

где a - длина отрезка прямой A;

b - длина отрезка прямой B.

Отношение (F)=(c/d) модифицированной формы,

где c - длина отрезка прямой C;

d - длина отрезка прямой D.

Согласно методике, описанной выше, вычисляли плоское отношение (F) и отношение (F) модифицированной формы, и средние значения по выбранным по случайной схеме пяти элементарным нитям использовали в качестве значений плоского отношения (F) и отношения (F) модифицированной формы нити.

D. Форма поперечного сечения ткани

Используя фотографию поперечного сечения ткани, полученную с использованием СЭМ при кратности увеличения 600, рассматривали форму поперечного сечения волокна для определения плоского отношения (W) и количества вогнутостей и выпуклостей в соответствии с методикой, описанной выше. Из одиночных элементарных нитей, составляющих ткань, пять элементарных нитей, не выступающих на поверхность, подвергнутую каландрированию, было выбрано по случайной схеме, и их оценивали, и их среднюю величину использовали в качестве значения плоского отношения (W) и определяли количество точек перегиба полиамидного волокна.

(a) Определение плоского отношения (W)

Плоское отношение (W) определяли как α/β, где α - длина самого длинного отрезка прямой A, соединяющего любые две вершины выпуклых частей плоской многолистной формы; β - длина отрезка прямой B описанного четырехугольника, образованного линиями, параллельными отрезку прямой A, и касательными линиями, включающими наиболее отдаленные вершины (угол между смежными сторонами равен 90°); где отрезок прямой B отличается от линий, параллельных отрезку прямой A (см. фиг. 2).

(b) Определение количества выступающих частей

Количество выступающих частей определяли как величину, полученную посредством деления количества точек перегиба в поперечном сечении волокна на 2.

E. Определение прочности на разрыв

Прочность на разрыв ткани измеряли в основном направлении и в уточном направлении в соответствии со стандартом JIS D на методику определения прочности на разрыв (грэб-методика в мокром состоянии), оговоренную в стандарте JIS L 1096 (2010) 8.14.1. (JIS Японские промышленные стандарты).

F. Определение поверхностной плотности ткани

Поверхностную плотность ткани измеряли в соответствии со стандартом JIS L 1096 (2010) 8.3.1. на основании скорректированной массы.

G. Определение воздухопроницаемости

Воздухопроницаемость ткани измеряли в соответствии с методикой A (методика Frajour) по определению воздухопроницаемости, оговоренной в стандарте JIS L 1096 (2010) 8.26.1.

(a) Определение первоначальной воздухопроницаемости

Воздухопроницаемость ткани до стирки измеряли три раза и оценивали первоначальную воздухопроницаемость по средней величине.

(b) Определение воздухопроницаемости после пятидесяти стирок

Ткань стирали в соответствии с методикой F-2, описанной в стандарте JIS L 1096 (2010) 8.64.4., в разделе Изменение размеров ткани. Под пятьюдесятью стирками понимают повторение 50 раз процессов стирки, отжима, сушки. Воздухопроницаемость после пятидесяти стирок ткани оценивали по среднему значению из трех измерений воздухопроницаемости после пятидесяти стирок.

H. Определение глянцевитости

Глянцевитость ткани оценивали визуально пять экспертов, сопоставляя со Сравнительным примером 1, и оценивали по 5-балльной шкале. Оценивали поверхность, подвергнутую каландрированию, ткани, подвергнутой каландрированию только с одной стороны. Оценку в 4 балла или выше рассматривали как приемлемую.

5 баллов - высококачественный изысканный глянец

4 балла - умеренный глянец

3 балла - нормальный глянец (Сравнительный пример 1)

2 балла - слабый блеск или полоски

1 балл - блеск или полоски

I Испытания на выскальзывание пера (пуха)

Испытания на выскальзывание пера (пуха) проводили, используя ткань после пятидесяти стирок следующим образом: готовили образец размером 35 см × 35 см, заполненный изнутри 40 г пера (швы заделывали смолой); этот образец помещали в барабанную сушилку вместе с пятью резиновыми трубками, оговоренными в методике согласно стандарту JIS L 1076 (2010)A, и барабанную сушилку задействовали в течение 60 мин без нагрева; после завершения работы образец вынимали и визуально оценивали степень выскальзывания пера по 5-балльной шкале, приведенной ниже. Оценку в 4 балла или выше рассматривали как приемлемую.

5 баллов выскользнуло 3 пера или менее

4 балла - выскользнуло 4-10 перьев

3 балла - выскользнуло 11-30 перьев

2 балла - выскользнуло 31-50 перьев

1 балл - выскользнуло 51 перо или более

J. Определение общей оценки

Оценки глянцевитости и непроницаемости для пера (пуха) суммировали, и оценку в 8 баллов или выше рассматривали как приемлемую.

Пример 1

Подготовка волокна из нейлона 6, имевшего плоское поперечное сечение с восемью листьями.

Нейлон 6 с относительной вязкостью 3,5 экструдировали из расплава через фильеру, содержавшую выходное отверстие, форма которого показана на фиг. 3(a) (ширина прорези - 0,07 мм, отношение размеров прорези e/f=5/2), при температуре формования 285°C; охлаждали, замасливали, перепутывали и принимали, используя прядильный диск, со скоростью 2800 м/мин. Затем полученный в результате продукт вытягивали в 1,4 раза, термофиксировали при температуре 155°C и наматывали со скоростью 3500 м/мин для получения волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с восемью листьями.

Вычисляли плоское отношение (F) и отношение (F) модифицированной формы, используя фотографию поперечного сечения полученного волокна из нейлона 6. Результаты представлены в Таблице 1.

Подготовка волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей с круглым поперечным сечением

Нейлон 6 с относительной вязкостью 3,0 экструдировали из расплава через фильеру с круглым отверстием при температуре формования 280°C, охлаждали, замасливали, перепутывали и принимали, используя прядильный диск, со скоростью 2480 м/мин. Затем полученный в результате продукт вытягивали в 1,7 раза, термофиксировали при температуре 155°C и наматывали со скоростью 4000 м/мин для получения волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение.

Изготовление ткани

Используя волокно из нейлона 6, имевшее плоское поперечное сечение с восемью листьями, в качестве утка, и волокно из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, вырабатывали ткань полотняного переплетения с плотностью 188 основных нитей на дюйм и 135 уточных нитей на дюйм.

Согласно обычному способу полученную суровую ткань очищали, используя раствор, содержавший каустическую соду (NaOH) в количестве 2 г/л, используя открытый мыловар; сушили при температуре 120°C, используя цилиндрическую сушилку, предварительно стабилизировали при 170°C, окрашивали на роликовой красильной машине, пропитывали (окункой) фторполимером, сушили (при температуре 120°C) и подвергали финишной стабилизации (при температуре 175°C). Затем полученный в результате продукт подвергали каландрированию (условия обработки: обработка цилиндрическим валом, температура поверхности нагреваемого вала - 180°C, нагрузка нагреваемого вала - 147 кН, скорость транспортирования ткани - 20 м/мин) теперь с обеих сторон для получения ткани. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку. Фотография поперечного сечения ткани, выполненная на СЭМ, показана на фиг. 1.

Пример 2

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что температура формования волокна из нейлона 6, имевшего плоское поперечное сечение с восемью листьями, была изменена на 280°C. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 3

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что температура формования волокна из нейлона 6, имевшего плоское поперечное сечение с восемью листьями, была изменена на 275°C. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 4

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с шестью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что форма выходного отверстия фильеры была изменена [см. фиг. 3(b), ширина прорези - 0,07 мм, отношение размеров g/h=5/2]. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 5

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с десятью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что форма выходного отверстия фильеры была изменена (см. фиг. 3(c), ширина прорези - 0,07 мм, отношение размеров i/j=5/2). Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 6

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что количество элементарных нитей из волокна из нейлона 6, имевших плоское поперечное сечение с восемью листьями, было изменено на 20, а общая линейная плотность волокна составляла 22 дтекс. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 7

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 44 дтекс и 40 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что количество элементарных нитей из волокна из нейлона 6, имевших плоское поперечное сечение с восемью листьями, было изменено на 40, а общая линейная плотность волокна составляла 44 дтекс. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 8

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 22 дтекс и 12 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что количество элементарных нитей из волокна из нейлона 6, имевших плоское поперечное сечение с восемью листьями, было изменено на 12, а общая линейная плотность волокна составляла 22 дтекс. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 9

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 44 дтекс и 58 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что количество элементарных нитей из волокна из нейлона 6, имевших плоское поперечное сечение с восемью листьями, было изменено на 58, а общая линейная плотность волокна составляла 44 дтекс. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 10

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 11 дтекс и 8 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что количество элементарных нитей из волокна из нейлона 6, имевших плоское поперечное сечение с восемью листьями, было изменено на 8, а общая линейная плотность волокна составляла 11 дтекс. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 11

Ткань получали таким же образом, как и в Примере 1, за исключением того, что ткань подвергали каландрированию (условия обработки: обработка цилиндрическим валом, температура поверхности нагреваемого вала - 180°C, нагрузка нагреваемого вала - 147 кН, скорость транспортирования ткани - 20 м/мин) теперь с одной стороны. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 12

Ткань получали таким же образом, как и в Примере 1, за исключением того, что волокно из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, использовали в качестве основы; волокно из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, использовали в качестве утка; вырабатывали ткань полотняного переплетения с плотностью 220 основных нитей на дюйм и 160 уточных нитей на дюйм. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 13

Ткань получали таким же образом, как и в Примере 1, за исключением того, что вырабатывали ткань с парашютным тафтяным переплетением, устойчивым к раздиранию. Физические свойства и результаты оценки полученной ткани представлены в Таблице 2. Ткань получила удовлетворительную оценку.

Пример 14

Ткань получали таким же образом, как и в Примере 1, за исключением того, что нагрузка нагреваемого вала при каландрировании составляла 74 кН. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку, хотя она была хуже ткани, полученной в Примере 1 по глянцевитости и по проницаемости пера (пуха) из-за слабого каландрирования.

Пример 15

Ткань получали таким же образом, как и в Примере 1, за исключением того, что использовали волокно из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, в качестве основы; и волокно из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, использовали в качестве утка; вырабатывали ткань полотняного переплетения с плотностью 190 основных нитей на дюйм и 160 уточных нитей на дюйм. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Пример 16

Ткань получали таким же образом, как и в Примере 1, за исключением того, что волокно из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, использовали в качестве основы и утка; вырабатывали ткань полотняного переплетения с плотностью 190 основных нитей на дюйм и 135 уточных нитей на дюйм. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань получила удовлетворительную оценку.

Сравнительный пример 1

Ткань получали таким же образом, как и в Примере 1, за исключением того, что использовали волокно из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и полиамидное волокно с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, использовали в качестве утка. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. В частности, полученная ткань, в которой наложение элементарных нитей было понижено и спрессованное состояние было недостаточным даже после каландрирования из-за использования полиамидного волокна, имевшего круглое поперечное сечение, обладала низкими показателями по воздухопроницаемости и низкими показателями в испытаниях на выскальзывание пера (пуха).

Сравнительный пример 2

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 24 элементарных нити, имевших Y-образную форму поперечного сечения, подготовленных таким же образом, как и в Примере 1, за исключением того, что использовали фильеру, содержавшую выходное отверстие Y-образной формы (см. фиг. 4 (a), ширина прорези - 0,07 мм, длина k прорези - 0,5 мм). Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Полученная ткань обладала значительно более низкими показателями по воздухопроницаемости после пятидесяти стирок и низкими показателями в испытаниях на выскальзывание пера (пуха). Кроме того, что касается глянцевитости, то полученная ткань обладала глянцем с блеском, а также полосками, и ткань с изысканным и элегантным глянцем не могла быть получена.

Сравнительный пример 3

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 24 элементарных нитей, имевших крестообразную форму поперечного сечения, подготовленных таким же образом, как и в Примере 1, за исключением того, что использовали фильеру, содержавшую выходное отверстие крестообразной формы (см. фиг. 4 (b), ширина прорези - 0,07 мм, длина l прорези - 0,5 мм). Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Полученная ткань, как и ткань, полученная в Сравнительном примере 2, обладала значительно более низкими показателями по воздухопроницаемости после пятидесяти стирок и низкими показателями в испытаниях на выскальзывание пера (пуха). Что касается глянцевитости, то полученная ткань обладала глянцем с блеском, а также полосками, и ткань с изысканным и элегантным глянцем не могла быть получена.

Сравнительный пример 4

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс, и 26 элементарных нитей с плоским отношением (F), равным 1,3, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что использовали нейлон 6 с относительной вязкостью 2,5. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Полученная ткань обладала низким значением плоского отношения (W) и недостаточной глянцевитостью, а также низкими показателями по воздухопроницаемости после пятидесяти стирок и в некоторой степени низкими показателями в испытаниях на выскальзывание пера (пуха).

Сравнительный пример 5

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей с плоским отношением (F), равным 3,5, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что использовали нейлон 6 с относительной вязкостью 4,0, а температура формования была изменена на 275°C. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Ткань была очень блестящей из-за высокого значения плоского отношения (W).

Сравнительный пример 6

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 33 дтекс и 26 элементарных нитей, имевших плоское поперечное сечение с двенадцатью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что форма выходного отверстия фильеры была изменена (см. фиг. 4 (c), ширина прорези - 0,07 мм, отношение размеров m/n=5/2). Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Из-за почти круглого поперечного сечения, полученная ткань обладала высокой воздухопроницаемостью после пятидесяти стирок и низкими показателями в испытаниях на выскальзывание пера (пуха), обладала недостатком, заключающимся в невозможности обеспечения умеренной глянцевитости.

Сравнительный пример 7

Ткань получали с использованием волокна из нейлона 6 с линейной плотностью 22 дтекс и 20 элементарных нитей, имевших круглое поперечное сечение, в качестве основы, и волокна из нейлона 6 с линейной плотностью 22 дтекс и 5 элементарных нитей, имевших плоское поперечное сечение с восемью листьями, подготовленных таким же образом, как и в Примере 1, за исключением того, что количество выходных отверстий в фильере было изменено на 5, а общая линейная плотность волокна составляла 22 дтекс. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Из-за большой линейной плотности одиночной элементарной нити не были получены удовлетворительные результаты в испытаниях на выскальзывание пера (пуха).

Сравнительный пример 8

Ткань получали таким же образом, как и в Примере 1, за исключением того, что коэффициент заполнения (КЗ) составлял 976. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Из-за низкой поверхностной плотности полученная ткань обладала низкими показателями по первоначальной воздухопроницаемости и низкими показателями в испытаниях на выскальзывание пера (пуха).

Сравнительный пример 9

Ткань получали таким же образом, как и в Примере 1, за исключением того, что ткань не подвергали каландрированию. Физические свойства и результаты оценки полученной ткани представлены в Таблицах 2 и 3. Наложение элементарных нитей было недостаточным, и полученная ткань обладала низкими показателями в испытаниях на выскальзывание пера (пуха).

шестилистник

десятилистник

ницаемость (A)

Как совершенно понятно из результатов, приведенных в Таблицах 2 и 3, ткани, полученные в Примерах согласно настоящему изобретению, были тканями, обладавшими: высокой прочностью, благодаря сохранению контура волокна плоским; очень высокими показателями по воздухопроницаемости (что происходило из-за того, что имела место тенденция к ограничению перемещения полиамидных, одиночных, элементарных нитей благодаря наличию большого количества выступающих частей, и из-за того, что в результате прессования и фиксации посредством каландрирования, вогнутости и выпуклости одиночных, элементарных нитей накладывались друг на друга с небольшим зазором между ними); и пониженными показателями в испытаниях на выскальзывание пера (пуха). Кроме того, поперечное сечение одиночных элементарных нитей, составлявших ткань, содержало соответствующие вогнутости и выпуклости, благодаря которым поверхность ткани становилась равномерно гладкой в результате каландрирования, с помощью которого обеспечивали высококачественный и изысканный глянец. Такие очень высокие характеристики обеспечивали возможность создания верхнего покрытия, например, для пуховой одежды, пуховых курток и спортивной одежды.

Применимость в промышленности

Ткань согласно настоящему изобретению обладает малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью, и, таким образом, может быть пригодна к использованию в качестве верхнего покрытия, например, для пуховой одежды, пуховых курток и спортивной одежды.

Расшифровка позиций и обозначений на чертежах

1-3 - Полиамидные одиночные элементарные нити, расположенные на поверхности ткани после каландрирования.

4-6 - Полиамидные одиночные элементарные нити, не расположенные на поверхности ткани после каландрирования.

A - Самый длинный отрезок прямой, соединяющий любые две вершины выпуклых частей плоской многолистной формы.

B - Отрезок прямой описанного четырехугольника, образованного из линий, параллельных отрезку прямой A, и касательных линий, содержащих наиболее отдаленные вершины (угол между смежными сторонами равен 90°), где отрезок прямой B отличается от линий, параллельных отрезку прямой A.

C - Отрезок прямой, соединяющий вершины смежных выпуклых частей наибольших вогнутости и выпуклости, образованных в плоской многолистной форме.

D - Перпендикуляр, проведенный от низа вогнутой части между выпуклыми частями к отрезку прямой C, соединяющему вершины выпуклых частей.

e - Длина прорези выходного отверстия, имевшего плоскую восьмилистную форму, использовавшегося в Примере 1.

f - Длина прорези выходного отверстия, имевшего плоскую восьмилистную форму, использовавшегося в Примере 1.

g - Длина прорези выходного отверстия, имевшего плоскую шестилистную форму, использовавшегося в Примере 4.

h - Длина прорези выходного отверстия, имевшего плоскую шестилистную форму, использовавшегося в Примере 4.

i - Длина прорези выходного отверстия, имевшего плоскую десятилистную форму, использовавшегося в Примере 5.

j - Длина прорези выходного отверстия, имевшего плоскую десятилистную форму, использовавшегося в Примере 5.

k - Длина прорези выходного отверстия Y-образной формы, использовавшегося в Сравнительном примере 2.

l - Длина прорези выходного отверстия крестообразной формы, использовавшегося в Сравнительном примере 3.

m - Длина прорези выходного отверстия, имевшего плоскую двенадцатилистную форму, использовавшегося в Сравнительном примере 6.

n - Длина прорези выходного отверстия, имевшего плоскую двенадцатилистную форму, использовавшегося в Сравнительном примере 6.

Область O - Область, в которой вогнутая часть одиночной элементарной нити и выпуклая часть смежной одиночной элементарной нити наложены друг на друга.

Область X - Область, в которой вогнутая часть одиночной элементарной нити и вогнутая часть смежной одиночной элементарной нити наложены друг на друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ ТКАНЬ | 2014 |

|

RU2657222C2 |

| ЦЕЛЛЮЛОЗНОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И НАПОЛНИТЕЛЬ | 2005 |

|

RU2388855C2 |

| ТКАНИ, СОДЕРЖАЩИЕ СОВМЕСТИМЫЕ СМЕСИ ФТОРПОЛИМЕРНЫХ ВОЛОКОН НИЗКОЙ ПЛОТНОСТИ | 2016 |

|

RU2697042C2 |

| ГИДРОПЕРЕПУТЫВАНИЕ С ИСПОЛЬЗОВАНИЕМ ТКАНИ, СОДЕРЖАЩЕЙ УПЛОЩЕННЫЕ НИТИ | 2003 |

|

RU2337189C2 |

| УСТОЙЧИВЫЕ К РАЗРЕЗАНИЮ ПРЯЖА, МАТЕРИАЛ И ПРЕДМЕТ ОДЕЖДЫ | 1996 |

|

RU2178470C2 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

| ПРОКЛАДОЧНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПРЯЖУ С БОЛЬШОЙ НУМЕРАЦИЕЙ | 1998 |

|

RU2215076C2 |

| ТЕКСТИЛЬНАЯ ТКАНЬ ИЗ СЛОЖНОГО ПОЛИЭФИРА ДЛЯ ПОДУШЕК БЕЗОПАСНОСТИ | 2007 |

|

RU2495167C2 |

| ЧИСТЯЩИЙ ТЕКСТИЛЬ | 2016 |

|

RU2692812C1 |

| МНОГОСЛОЙНАЯ ДЕТАЛЬ ДЛЯ ОДЕЖДЫ | 2003 |

|

RU2242150C1 |

Согласно настоящему изобретению созданы: ткань, обладающая малой поверхностной плотностью, малой толщиной, высокой прочностью, низкой воздухопроницаемостью и очень хорошей глянцевитостью, швейное изделие и наружное покрытие пухового изделия и пуховой куртки. Более конкретно, согласно настоящему изобретению создана ткань, пригодная для использования в качестве верхнего покрытия, например, спортивной одежды, повседневной одежды, женской и мужской одежды, представленной, например, пуховыми куртками, ветровками, одеждой для игры в гольф и дождевиками; создано швейное изделие, полученное посредством использования ткани, по меньшей мере частично; и создано наружное покрытие пухового изделия и пуховая куртка, полученные посредством использования ткани, по меньшей мере частично. Ткань согласно настоящему изобретению является тканью, подвергаемой каландрированию с одной или обеих сторон, содержащей полиамидное волокно, используемое в качестве основы или/и утка, причем после каландрирования линейная плотность одиночной элементарной нити составляет 0,5-2,5 дтекс, а общая линейная плотность волокна составляет 5-50 дтекс; одиночная элементарная нить имеет форму поперечного сечения, представляющую собой плоский многолистник с 6-10 выступающими частями, и плоское отношение (W) (α/β), составляющее 1,5-3,0; где ткань обладает коэффициентом заполнения, составляющим 1200-2500. 3 н. и 4 з.п. ф-лы, 5 ил., 3 табл.

1. Ткань, подвергнутая каландрированию с одной или обеих сторон, содержащая полиамидное волокно, использованное в качестве основы или/и утка, содержащая, после каландрирования ткани, одиночную элементарную нить с линейной плотностью, составляющей 0,5-2,5 дтекс, и волокно с общей линейной плотностью, составляющей 5-50 дтекс, причем одиночная элементарная нить имеет форму поперечного сечения, представляющую собой плоский многолистник с 6-10 выступающими частями, и обладает плоским отношением (W) (α/β), составляющим 1,5-3,0, где α - длина отрезка прямой A, являющегося самым длинным отрезком прямой, соединяющим любые две вершины выпуклых частей плоской многолистной формы, а β - длина отрезка прямой B описанного четырехугольника, образованного из линий, параллельных отрезку прямой A, и касательных линий, содержащих наиболее отдаленные вершины (угол между смежными сторонами равен 90o), где отрезок прямой B отличается от линий, параллельных отрезку прямой A, при этом ткань обладает коэффициентом заполнения (КЗ), составляющим 1200-2500.

2. Ткань по п. 1, в которой полиамидное волокно обладает, до каландрирования ткани, линейной плотностью одиночной элементарной нити, составляющей 0,4-2,2 дтекс, а общая линейная плотность волокна составляет 4-44 дтекс, причем одиночная элементарная нить имеет форму поперечного сечения, представляющую собой плоский многолистник с 6-10 листьями и удовлетворяющую обоим уравнениям, приведенным ниже:

плоское отношение (F) (a/b)=1,5-3,0,

отношение (F) модифицированной формы (c/d)=1,0-8,0,

где a - длина самого длинного отрезка прямой A, соединяющего любые две вершины выпуклых частей плоской многолистной формы; b - длина отрезка прямой B описанного четырехугольника, образованного из линий, параллельных отрезку прямой A, и касательных линий, содержащих наиболее отдаленные вершины (угол между смежными сторонами равен 90o), где отрезок прямой B отличается от линий, параллельных отрезку прямой A; c - длина отрезка прямой C, соединяющего вершины смежных выпуклых частей наибольшей вогнутости и выпуклости среди вогнутостей и выпуклостей, образованных в плоской многолистной форме; и d - длина перпендикуляра D, проведенного от низа вогнутой части между выпуклыми частями к отрезку прямой C, соединяющему вершины выпуклых частей.

3. Ткань по п. 1 или 2, обладающая прочностью на разрыв, составляющей 5,0 Н или более, и первоначальной воздухопроницаемостью, составляющей 1,0 см3/см2/с или менее.

4. Ткань по п. 1, обладающая воздухопроницаемостью после пятидесяти стирок, составляющей 1,0 см3/см2/с или менее.

5. Ткань по п. 1, у которой разница между первоначальной воздухопроницаемостью и воздухопроницаемостью после пятидесяти стирок составляет 0,4 см3/см2/с или менее.

6. Швейное изделие, полученное посредством использования, по меньшей мере частично, ткани по любому из пп. 1-5.

7. Наружное покрытие пухового изделия или пуховой куртки, полученное посредством использования, по меньшей мере частично, ткани по любому из пп. 1-5.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JP 2010196213 A, 09.09.2010 | |||

| US 2005176323 A1, 11.08.2005 | |||

| JP2004339672 A, 02.12.2004. | |||

Авторы

Даты

2018-01-23—Публикация

2013-06-19—Подача