ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к электронной промышленности. Более конкретно заявленное изобретение относится к средствам и методам тестирования электронных компонентов, в том числе при их производстве.

УРОВЕНЬ ТЕХНИКИ

Для понимания сущности заявленного в настоящей заявке способа необходимо понимать раскрытые ниже термины и/или определения.

В настоящее время известны два сложившихся и общепринятых подхода к тестированию компонентов, в том числе при производстве, а именно:

1) Тестирование компонентов с использованием воздушных потоков, направляемых на компонент тестирования. В таких системах и способах применяются закрытые термокамеры, в которых располагаются компоненты тестирования и в которые подается воздушный поток заданной температуры.

Несмотря на то что в настоящее время такой способ тестирования широко распространен, он обладает целым рядом недостатков, таких как, например, низкая точность отслеживания температуры компонентов тестирования, громоздкость такого рода оборудования, повышенные энергозатраты, связанные с большой мощностью, потребляемой нагревательным воздушным элементом. Кроме того, некоторые электронные компоненты, чувствительные к движению воздуха, например датчики давления, нельзя протестировать с помощью такой системы.

2) Второй, широко применяемой в настоящее время, технологией является реализация подачи тепла к емкости от внешнего источника, в которой располагаются компоненты тестирования.

Однако такая технология также обладает рядом недостатков, таких как, например, неточная информация о температуре каждого компонента тестирования, теплопотери, связанные с необходимостью нагрева емкости, находящейся в теплоконтакте с компонентом тестирования, большие энергозатраты на реализацию тестирования, невозможность оперативного переключения режима тестирования, для загрузки следующего компонента (набора компонентов) тестирования требуется время, для нормализации температуры корпуса емкости, как правило, возможность менять температуру тестирования лишь в очень узких температурных пределах, неравномерный прогрев емкости с компонентами тестирования и, как следствие, как единый компонент, так и несколько компонентов тестирования нагреваются неравномерно.

Совместно с указанными выше недостатками применяемых в настоящее время технологий другие недостатки также станут очевидными для специалиста при ознакомлении с изложенным далее.

В настоящее время различные виды оборудования, связанные с охлаждением и нагревом тестируемых электронных компонентов, функционируют с использованием термоэлементов. Так, например, для термотестирования компонентов используются духовые шкафы (печи) и камеры охлаждения (холодильники). То есть партия электронных компонентов сначала помещается в духовой шкаф, который нагревается до определенной температуры. Подразумевается, что температура воздуха в печи соответствует температуре каждого отдельного компонента. При достижении заданной температуры эти компоненты перемещаются в камеру охлаждения (в случае, если после первого тестирования нужно протестировать более низкую температуру). Этот метод является неэкологичным, так как в процессе расходуется огромное количество энергии.

В частности, известен принцип работы термоэлементов, таких как элементы Пельтье, основан на эффекте Пельтье. Такое оборудование может работать, обеспечивая как охлаждение, так и нагрев без применения дополнительных средств в их конструкции.

Эффектом Пельтье называют процесс выделения или поглощения тепла при прохождении электрического тока через контакт двух разнородных проводников. Величина выделяемого тепла и его знак зависят от вида контактирующих веществ, силы тока и времени прохождения тока, то есть количество выделяемого тепла пропорционально количеству прошедшего через контакт заряда.

Элементом Пельтье называют термоэлектрический преобразователь (ТЭМ, МТ, ТЕС), принцип действия которого базируется на эффекте Пельтье - возникновении разности температур при протекании электрического тока.

В основе работы элементов Пельтье лежит контакт двух токопроводящих материалов с разными уровнями энергии электронов в зоне проводимости. При протекании тока через контакт таких материалов электрон должен приобрести энергию, чтобы перейти в более высокоэнергетическую зону проводимости другого полупроводника.

Элемент Пельтье состоит из одной или более пар небольших полупроводниковых параллелепипедов, которые попарно соединены при помощи металлических перемычек. Металлические перемычки одновременно служат термическими контактами и изолированы непроводящей пленкой или керамической пластинкой. Пары параллелепипедов соединяются таким образом, что образуется последовательное соединение многих пар полупроводников с разным типом проводимости, так чтобы вверху были одни последовательности соединений (n->р), а снизу противоположные (р->n). Протекающий электрический ток протекает последовательно через все параллелепипеды. В зависимости от направления тока верхние контакты охлаждаются, а нижние нагреваются - или наоборот. Таким образом, электрический ток переносит тепло с одной стороны элемента Пельтье на противоположную и создает разность температур.

Если охлаждать нагревающуюся сторону элемента Пельтье, например, при помощи радиатора и вентилятора, то температура холодной стороны становится еще ниже. В одноступенчатых элементах, в зависимости от типа элемента и величины тока, разность температур может достигать приблизительно 70°.

Достоинствами элементов Пельтье являются небольшие размеры, отсутствие каких-либо движущихся частей, а также газов и жидкостей. При обращении направления тока возможно как охлаждение, так и нагревание элемента.

Из уровня техники на данный момент времени известны различные варианты средств и методов, позволяющих в той или иной степени реализовать тестирование электронных компонентов, таких как, например, компоненты МЭМС (микроэлектромеханические системы). Также известны средства для тестирования компонентов, функционирующие с использованием элементов Пельтье.

Например, из уровня техники известна тестовая ванна, включающая элементы Пельтье, оборудование для тестирования, содержащее эти элементы, и способ тестирования набора полупроводников (Д1, US 7659738 В2, 09.02.2010, прототип). В известном из Д1 способе тестирования набора полупроводников используются имеющая корпус тестовая ванна, содержащая головку ванны, расположенную на корпусе. В способе элемент Пельтье интегрирован в головку слота, содержащую множество отверстий, через которые контролируемо подается тепло посредством элемента Пельтье через отверстия на набор полупроводников.

В способе Д1 возможно тестирование лишь единого набора полупроводников за один цикл тестирования, при этом температура подаются не на сам элемент тестирования и отслеживается также лишь температура внутри ванны при нагреве, а не самого элемента тестирования как такового. Следовательно посредство способа Д1 не представляется возможным тестировать несколько групп элементов тестирования за один цикл тестирования, при этом эффективность тестирования также подвергается сомнению в связи с недостаточной точностью отслеживания температуры указанного элемента тестирования.

В то же время известна система управления температура тестируемого устройства (Д2, US 4734872, 29.03.1988), в которой управление температурным воздействием на тестируемый компонент осуществляется с помощью измерения температуры газа, подаваемого к тестируемому компоненту в емкости для тестирования, и измерения температуры газа в непосредственной близости к тестируемому компоненту.

Такое решение обладает рядом недостатков, присущим всем известным на данный момент решениям подобного рода, аналогичным решению Д1, такими как низкая точность отслеживания температуры тестируемого элемента, отсутствие возможности подачи тепла непосредственно на сам элемент тестирования, что в свою очередь приводит к низкой точности и эффективности тестирования.

Также из уровня техники известно устройство для тестирования с термоэлектрическим кулером и пружинным штифтом (ДЗ, US 2016/0041202 А1, 11.02.2016). В данном устройстве посредством пружинного штифта обеспечивается термальный контакт между компонентом тестирования и термоэлектрическим кулером с задаваемым управляемым давлением в месте контакта.

Такое устройство ДЗ также обладает рядом недостатков, характеризующихся тем, что такое приспособление можно использовать лишь при тестировании с уменьшением температуры, такое устройство позволяет тестировать лишь один компонент за один цикл, устройство работает лишь в ручном режиме прижима пружинного штифта, что в совокупности не может обеспечить эффективное тестирование компонентов при производстве.

Еще одним примером реализации технологии тестирования компонентов является стенд для испытаний и отбраковки ФЭУ (фотоэлектронный умножитель) (публикация «Министерство образования и науки Российской федерации. Федеральное агентство по образованию. Санкт-Петербургский Государственный Университет Информационных Технологий, Механики и Оптики. «Научно-технический вестник, Выпуск 51, Научные школы в СПБГУ ИТМО». Санкт-Петербург 2008, см. с. 278-282, «Реализация одноканального счета фотонов для Романовского наноспектрометра», П.С. Парфенов, Научный Руководитель - д.ф. - м.п., профессор А.В. Баранов). Данный стенд предназначен для отбраковки ФЭУ при работе в одноэлектронном режиме и при охлаждении элементами Пельтье и содержит такие элементы, как светодиод, подключаемый к генератору импульсов или к регулируемому источнику питания, устройство для охлаждения фотокатода ФЭУ, теплорассеивающий коллектор, охлаждаемый проточной водой, высоковольтный блок питания для делителя напряжения ФЭУ, эмиттерный повторитель, предусилитель, счетчик фотонов. В указанном стенде ФЭУ помещают на стенд и изолируют от внешней среды, термоблок, в корпус которого вмонтирован элемент Пельтье, расположен вблизи от ФЭУ и осуществляет его охлаждение до заранее заданной температуры в течение заданного количества времени; после достижения необходимой температуры производят отбраковку по считываемым с ФЭУ параметрам. Отслеживание достижения заданной температуры компонентном тестирования в данной технологии не обеспечивается.

Указанный разработанный стенд также обладает рядом очевидных для специалиста недостатков, присущим аналогичным указанным выше решениям, таким как осуществление тестирования лишь с понижением температуры, невозможность модификации такого оборудования для тестирования компонентов другого рода, отсутствие прямого температурного контакта между термоблоком и компонентом тестирования, что приводит к теплопотерям и недостаточной точности температурного воздействия на компонент тестирования.

Как можно сделать вывод из указанного выше, в настоящее время известные технологии тестирования компонентов с применением температурного воздействия не подходят для тестирования микрокомпонентов нового поколения в промышленных масштабах, что является большой проблемой при необходимости тестирования, в том числе электронных компонентов, в промышленных масштабах, как, например, непосредственно в процессе производства таких компонентов и выпуска готовой продукции к реализации.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Заявленное изобретение относится к способу тестирования электронных компонентов с применением элементов Пельтье.

Задачей, на решение которой направлено заявленное изобретение, является разработка новых средств и методов тестирования, не обладающих недостатками, присущими всем известным в настоящее время решениям аналогичного назначения, и позволяющих тестировать электронные компоненты в промышленных масштабах, в том числе непосредственно в составе производственного цикла перед выпуском апробированной продукции на реализацию.

Техническим результатом изобретения является повышение эффективности тестирования и снижение уровня механического стресса электронных компонентов.

Указанный технический результат достигается благодаря тому, что в заявленном способе тестирования электронных компонентов осуществляют размещение по меньшей мере одного тестируемого электронного компонента на заданной позиции в емкости для тестирования, которая не является частью устройства, то есть является внешней емкостью. После чего осуществляют опускание термогруппы, смонтированной над контактной поверхностью с контактными прессорами, расположенными в соответствии с расположением электронных компонентов, и содержащей по меньшей мере один элемент Пельтье, на указанный по меньшей мере один электронный компонент, причем прессоры соприкасаются с электронными компонентами без зазора. Затем осуществляют управление питанием указанной термогруппы для достижения заданной температуры по меньшей мере одним указанным элементом Пельтье и по меньшей мере одним электронным компонентом, при этом изменение температуры при помощи прессоров происходит за счет теплопроводности. После чего осуществляют тестирование параметров по меньшей мере одного электронного компонента при заданной температуре. Затем прекращают тестирование электронных компонентов с последующим подъемом термогруппы и извлечением по меньшей мере одного электронного компонента из емкости для тестирования.

Этапы «управление питанием указанной термогруппы» и «тестирование параметров» осуществляют необходимое количество раз, с возможностью изменения температуры. Дополнительно после этапа «управление питанием указанной термогруппы» осуществляют подачу по меньшей мере к одному из электронных компонентов по меньшей мере одного вторичного стимула тестирования. Этап подачи по меньшей мере одного вторичного стимула тестирования повторяют необходимое количество раз. Опускание или подъем термогруппы осуществляют в ручном или автоматическом режиме. Вторичным стимулом тестирования является влажность, и/или давление, и/или магнитное поле. Электронным компонентом является микроэлектромеханическая система (МЭМС): датчики температуры, датчики давления, датчики температуры, акселерометры и другие известные электронные компоненты, которые необходимо протестировать, например микропроцессор. Контактной поверхностью является тонкая пластина с прессорами в форме параллелепипедов, выполненная из теплопроводящего материала - металла, керамики и других известных теплопроводящих материалов. Вторичный стимул выбирается в зависимости от вида компонента. Значение заданной температуры отслеживают по меньшей мере одним температурным датчиком. По меньшей мере один температурный датчик встроен в контактную поверхность. По меньшей мере один температурный датчик связан тепловым контактом по меньшей мере с одним электронным компонентом. Регулируют температуру тестируемого электронного компонента, а не температуру окружающей среды.

В некоторых вариантах реализации указанного способа тестирование вторичных стимулов проводится при необходимости (примерно 90% всех тестов), отдельно можно тестировать только температуру (примерно 10% всех тестов), например, при необходимости калибровки таких электронных компонентов, как температурные датчики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

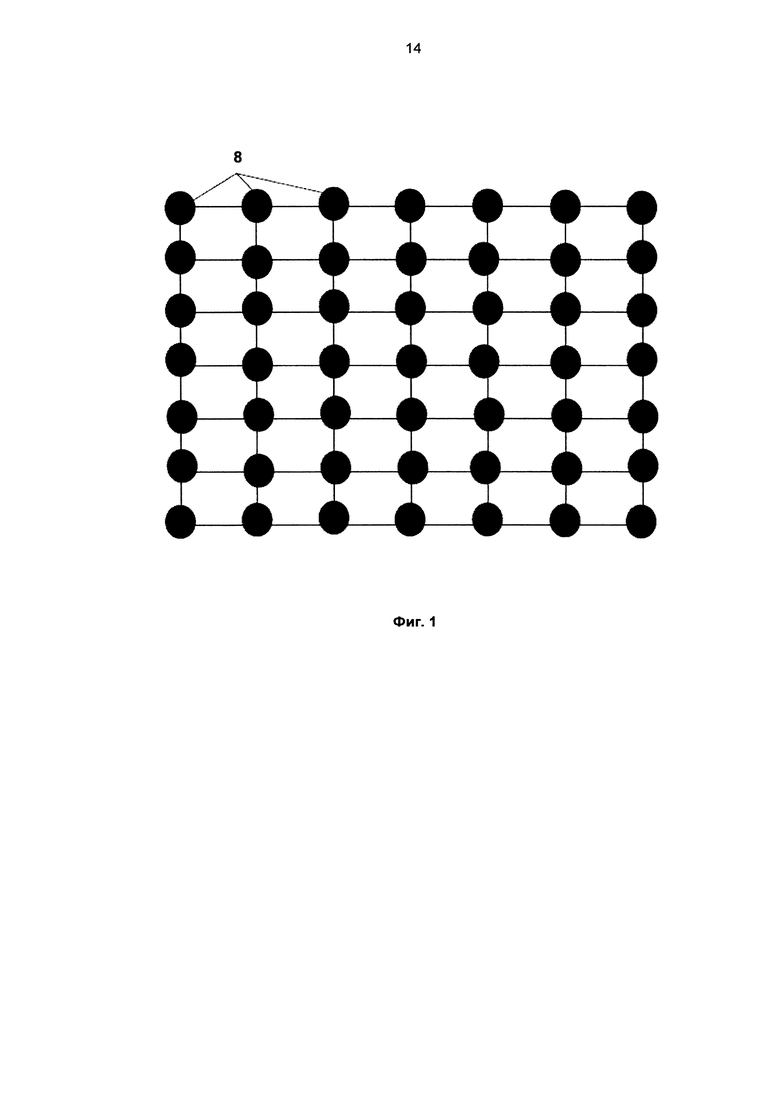

Фиг. 1 - пример возможной схемы расположения электронных компонентов при тестировании и соответственно расположение прессоров контактной поверхности.

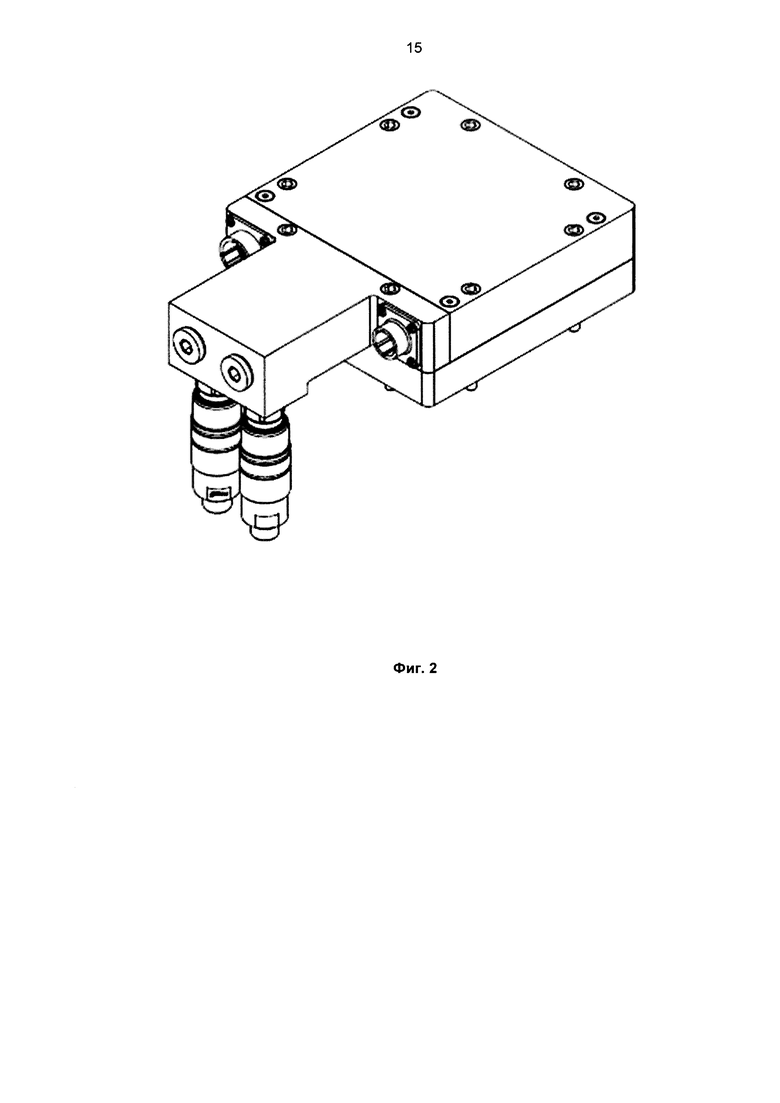

Фиг. 2 - представлен общий вид устройства тестирования, реализующего заявленный способ.

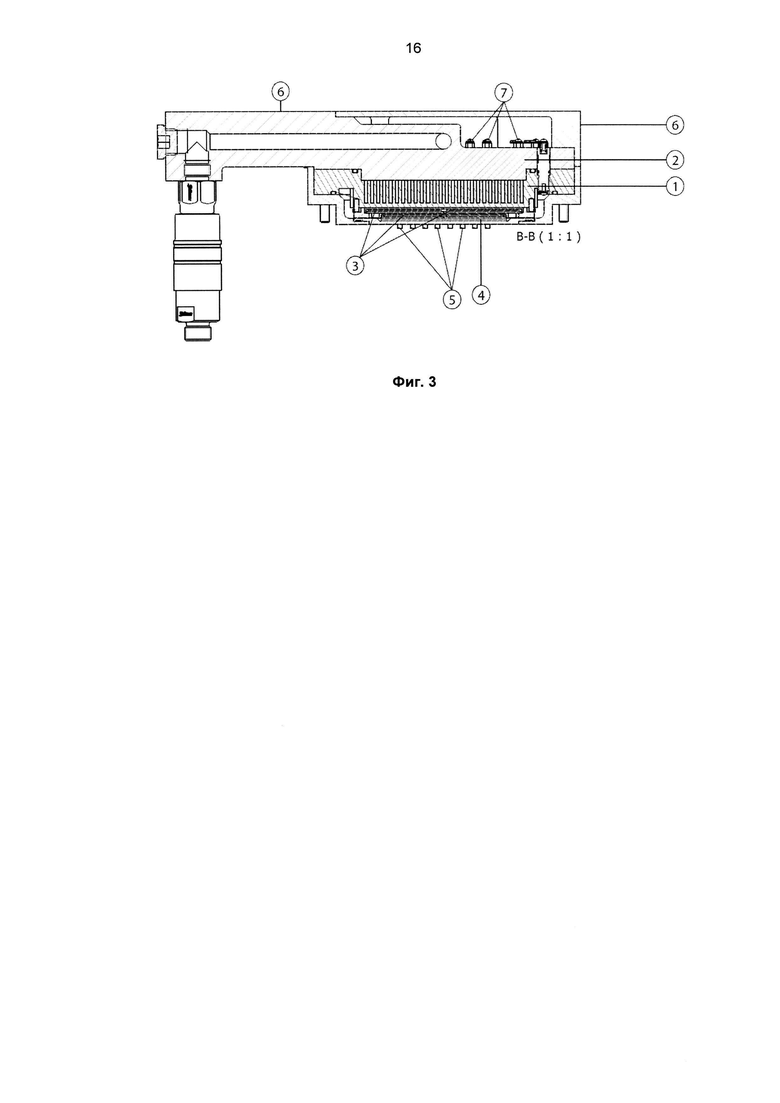

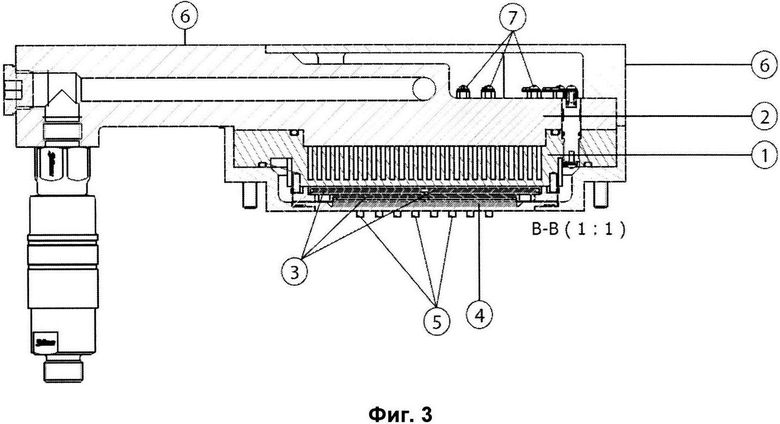

Фиг. 3 - представлен вид в разрезе устройства тестирования, реализующий заявленный способ, на котором 1 - теплоотвод; 2 - крепление теплоотвода; 3 - элементы Пельтье; 4 - контактная поверхность; 5 - прессоры; 6 - пластмассовый корпус; 7 - электроды; 8 - электронные компоненты.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Изложенное далее подробное описание реализации заявленного изобретения составлено со ссылкой на чертежи и на указанные для них позиции для более детального и полного понимания специалистом всех аспектов, характеризующих настоящее изобретение.

При этом для специалиста должно быть очевидным, что изложенное далее подробное описание не является ограничивающим модификации заявленного решения в границах, не выходящих за рамки технической сущности заявленного способа, охарактеризованного формулой изобретения.

Заявленный способ относится к технологии, разработанной для использования в электронной промышленности, а именно при производстве электронных компонентов, подлежащих испытанию в заданных температурных режимах и анализу их различных параметров, например таких электронных компонентов, как МЭМС: датчики температуры, датчики давления, акселерометры и другие электронные компоненты.

Как это можно увидеть, на фиг. 1 изображен возможный вариант размещения электронных компонентов при осуществлении тестирования. В указанном варианте электронные компоненты размещаются упорядоченно по форме решетки на предназначенных для этого местах внутри емкости устройства тестирования на равном друг от друга расстоянии, реализующего заявленный способ.

На Фиг. 2 и 3 представлен общий вид и виды в разрезе устройства тестирования, реализующего заявленный способ.

Система состоит из ряда механически обработанных деталей, выполненных как из специальных конструкционных пластмасс, так и из токопроводящих металлов (медь, алюминий и т.д.). Основными компонентами системы являются: теплоотвод 1, элементы Пельтье 3, контактная поверхность 4 с прессорами 5, а также рамки поддержки и изоляции, расположенные между слоями элементов Пельтье 3 и контактной поверхностью 4.

Теплоотвод 1 необходим для поглощения тепла, вырабатываемого элементами Пельтье. Например, в качестве теплоотвода может быть использован водоблок (waterblock).

Элементы Пельтье 3 крепятся к теплоотводу снизу и удерживаются в этом положении с помощью полимерной рамки. Количество и расположение элементов Пельтье зависит от требуемого диапазона температур и количества тестируемых электронных компонентов 8. Например, чтобы охватить диапазон температур от - 40 до 200 градусов и 40 электронных компонентов 8 могут быть использованы два слоя элементов Пельтье 3: первый 4 элемента формата 50×50 мм, а второй 4 элемента формата 40×40 мм.

Ток подводится к элементам Пельтье 3 с помощью изолированных электродов 7, распределенных в соответствии с расположением элементов Пельтье 3 и подключенных к внешней стороне с помощью кабелей и разъема.

Контактная поверхность 4 представляет собой тонкую пластину, выполненную из материала с высокой проводимостью (металлы или теплопроводящая керамика), с прессорами 5, распределенными по поверхности в соответствии расположением тестируемых электронных компонентов 8. Контактная поверхность 4 закрепляется над слоем элементов Пельтье 3 с помощью своей полимерной рамки либо может крепиться непосредственно к рамке, удерживающей элементы Пельтье 3.

Для лучшего теплообмена между различными частями системы и, следовательно, для улучшения производительности системы можно использовать термическую прослойку, например, из силиконовой пасты или графита.

Герметическое закрытие термогруппы - элементы Пельтье 3 над электронными компонентами 8 обеспечивается с помощью уплотнительных колец, расположенных между закрывающей рамой и теплоотводом и на электродах.

Описанные части, за исключение контактной поверхности 4, покрыты пластмассовым корпусом 6.

Корректная работа системы обеспечивается с помощью температурных датчиков, расположенных в различных частях системы для отображения фактической температуры тестирования.

Функционирование системы управляется через контроллер, такой как, например, ПК (PC) или ПЛК (PLC).

Термогруппа, представляющая собой набор соединенных элементов Пельтье 3 (фиг. 2), может опускаться на емкость с электронными компонентами 8 как с помощью автоматизированного робота, так и в ручном режиме, с использованием линейных направляющих или кулачкового механизма.

Между термогруппой - элементами Пельтье 3 и тестируемыми электронными компонентами 8 находится контактная поверхность 4, выполненная в виде тонкой пластины, выполненной из материала с высокой проводимостью - металлы или теплопроводящая керамика (фиг. 2), с контактными прессорами 5, расположенными в соответствии с расположением тестируемых электронных компонентов (фиг. 2). Контактная поверхность 4 соприкасается с поверхностью электронного компонента 8 без зазора.

В заявленном способе размеры элементов Пельтье 3 и тестируемых электронных компонентов 8 могут быть различные. В связи с этим, в зависимости от вида электронных компонентов 8 тестирования, при размещении элементов термогруппы - элементов Пельтье 3 могут быть использованы различные варианты их размещения, например, где каждый Пельтье элемент 3 предназначен для одного из электронных компонентов 8 тестирования либо поверхность одного элемента Пельтье 3 перекрывает собой несколько электронных компонентов 8 тестирования. Основным критерием выбора варианта размещения является симметричное и равномерное распределение элементов Пельтье 3 за контактной поверхностью 4. Момент полного опускания термогруппы - элементов Пельтье 3 может контролироваться как в автоматическом режиме, например, при помощи соответствующих датчиков, так и механически, например, с помощью визуального контроля за положение направляющих.

Достижение элементами термогруппы - элементами Пельтье 3 заданной температуры контролируется с помощью нескольких температурных датчиков, вмонтированных в контактную поверхность 4 в непосредственной близости к электронному компоненту 8 тестирования, либо, при тестировании температурных датчиков (которые тоже являются электронными компонентами), температура считывается непосредственно с самих электронных компонентов 8.

Помимо температурного воздействия в заявленном способе предусмотрено тестирование электронных компонентов 8 с воздействием вторичных стимулов тестирования. К вторичным стимулам относят, например, давление и/или влажность и/или электромагнитное поле. После полного опускания термогруппы - элементов Пельтье 3 на тестируемые электронные компоненты 8 в образовавшуюся камеру внутри емкости для тестирования по трубкам подается воздух. С помощью характеристик данного воздушного потока в камере устанавливаются необходимые параметры влажности и/или давления.

Выбор конкретных вторичных стимулов связан с видом электронного компонента 8 тестирования, так как, например, в случае, если тестированию подлежит, например, датчик давления, то в качестве вторичного стимула выбирается давление, и также, например, если тестируется датчик влажности, то в качестве вторичного стимула выбирается влажность. Основной задачей испытания электронного компонента 8 является контроль корректности функционирования датчика, например, при определенном давлении в различных температурных режимах. Аналогично проводится тестирование другого рода электронных компонентов 8, в зависимости от их вида.

Для обеспечения высокой точности тестирования и отбраковки неисправных электронных компонентов 8 можно применять один или более циклов тестирования, например, как это раскрыто далее. Цикличное тестирование заключается в применении к компонентам заданных паттернов температуры. Например, к компонентам подается температура -10°С, затем +70°С, затем +20°С. Выбор цикла температур продиктован требованиями к температурным режимам эксплуатации конкретного электронного компонента 8 тестирования. Как правило, в описании циклов задается также время перехода от одной температуры к другой и длительность температурного воздействия при каждом паттерне температуры.

Тестирование электронных компонентов осуществляется согласно следующему алгоритму:

На первом этапе осуществляют размещение электронных компонентов 8 в емкость для тестирования. Следует также иметь в виду, что благодаря разработанным средствам тестирования возможно тестировать вплоть до 140 электронных компонентов 8 за один раз, что до настоящего времени невозможно было осуществить посредством известных из уровня техники средств и методов.

Далее, на втором этапе, термогруппа (элементы Пельтье 3) опускается на емкость с электронными компонентами 8 в ручном или автоматизированном (роботизированном) режиме, после чего осуществляется управление питанием термогруппы для достижения элементами Пельтье 3 заданной температуры тестирования.

На третьем этапе осуществляется регулировка температуры термогруппы для достижения элементами Пельтье 3 заданной температуры тестирования. Температурный режим может варьироваться от -60 до 200°С согласно возможностями теплопроводности элементов Пельтье 3. На этом этапе при помощи электродов к элементам Пельтье 3 подается ток, в результате чего элементы Пельтье 3 нагреваются или охлаждаются и за счет теплопроводности нагревают или охлаждают контактную поверхность 4 с прессорами 5, которые за счет теплопроводности нагревают или охлаждают электронные компоненты 8. Температуру охлаждения или нагрева элементов Пельтье 3 регулируют при помощи теплоотвода 1.

Затем, при необходимости, осуществляют четвертый этап, на котором к электронным компонентам 8 подают внешние вторичные стимулы в зависимости от вида компонента тестирования. Такими стимулами могут быть, но не ограничиваясь этим, такие стимулы, как влажность, давление, магнитное поле и др.

Далее, на пятом этапе, при заданной температуре осуществляют тестирование параметров, например, с помощью внешнего тестера Т2000 компании Advantest (функции: считывание данных о вторичных стимулах от тестируемых электронных компонентов 8 при заданном температурном режиме), считываемые параметры зависят от электронного компонента 8, например температура, если это температурный датчик, давление, если тестируется датчик давления и т.д. Важно отметить, что если тестируемый электронный компонент 8 не является датчиком (например, микропроцессор), то внешний тестер может проверять просто корректное функционирование; тестер может быть подключен к электронным компонентам 8 с помощью разных протоколов, например I2C; сбор и обработка данных также осуществляется внешним тестером.

После этого, при необходимости, осуществляют шестой этап, на котором повторять этапы с третьего по пятый могут в заданной последовательности, при этом температура на этапе 3 и значение вторичных стимулов на 4 этапе могут варьироваться при каждой итерации осуществления указанных этапов. Этапы 3 и 4 повторяют необходимое количество раз.

Далее, на завершающем седьмом этапе, прекращают тестирование электронных компонентов 8, термогруппу - элементы Пельтье 3 поднимают и извлекают электронные компоненты 8 из емкости для тестирования.

Таким образом, предлагаемое изобретение позволяет повысить эффективность тестирования электронных компонентов в промышленных масштабах, посредством повышения точности температурного воздействия и отслеживания необходимого температурного режима каждого тестируемого компонента в отдельности, а также улучшить модифицируемость устройства тестирования, обеспечивающего возможность оперативной перенастройки под электронные компоненты другого рода. Кроме того, предлагаемое изобретение позволяет снизить уровень механического стресса, которому подвергаются электронные компоненты во время тестирования, за счет того, компоненты не перемещают из одной камеры в другую, как в других известных способах тестирования.

Стоит отметить, что в заявленном способе возможно тестировать одновременно до 140 миниатюрных электронных компонентов размером до 1 мм ×1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство температурно-вакуумного воздействия | 2021 |

|

RU2756337C1 |

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩИ В НЕМ | 2005 |

|

RU2334446C2 |

| УСТАНОВКА И ТЕРМОСТАТ ДЛЯ КОНТРОЛЯ ДОЛГОВРЕМЕННОЙ СТАБИЛЬНОСТИ ЧАСТОТЫ КВАРЦЕВЫХ РЕЗОНАТОРОВ И ГЕНЕРАТОРОВ | 2020 |

|

RU2767302C1 |

| УСТРОЙСТВО И СПОСОБ РЕГУЛЯЦИИ ТЕМПЕРАТУРЫ ТЕЛА | 2014 |

|

RU2678298C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ОФТАЛЬМОЛОГИЧЕСКИХ УСТРОЙСТВ С ЭНЕРГООБЕСПЕЧЕНИЕМ, ИМЕЮЩИХ РЕЖИМ СОХРАНЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2014 |

|

RU2641917C2 |

| ОПЕРАЦИОННОЕ УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ РТУТНОЙ ГАЗОРАЗРЯДНОЙ ЛАМПЫ НИЗКОГО ДАВЛЕНИЯ | 2009 |

|

RU2513046C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОГО УХОДА ЗА КОЖЕЙ | 2017 |

|

RU2740674C2 |

| ХОЛОДИЛЬНЫЙ АППАРАТ И СПОСОБ ПОДДЕРЖАНИЯ ПОСТОЯННОЙ ЗАДАННОЙ ТЕМПЕРАТУРЫ В ХОЛОДИЛЬНОЙ КАМЕРЕ ХОЛОДИЛЬНОГО АППАРАТА | 2008 |

|

RU2465523C2 |

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2498449C1 |

| АДАПТИВНЫЙ СПОСОБ ДИСТАНЦИОННОГО ВЫЯВЛЕНИЯ РЕАКЦИЙ ЧЕЛОВЕКА НА НЕОСОЗНАВАЕМЫЕ ПСИХИЧЕСКИЕ РАЗДРАЖИТЕЛИ ПУТЕМ АНАЛИЗА ВАРИАБЕЛЬНОСТИ СЕРДЕЧНОГО РИТМА | 2012 |

|

RU2480156C1 |

Изобретение относится к электронной промышленности, в частности к средствам и методам тестирования электронных компонентов, в том числе при их производстве. Предложен способ тестирования электронных компонентов, включающий следующие этапы: осуществляют размещение по меньшей мере одного тестируемого электронного компонента на заданной позиции в емкости для тестирования; осуществляют опускание термогруппы, смонтированной над контактной поверхностью с контактными прессорами, расположенными в соответствии с расположением электронных компонентов, и содержащей по меньшей мере один элемент Пельтье, на указанный по меньшей мере один электронный компонент, причем прессоры соприкасаются с электронными компонентами без зазора; осуществляют управление питанием указанной термогруппы для достижения заданной температуры по меньшей мере одним указанным элементом Пельтье и по меньшей мере одним электронным компонентом, при этом изменение температуры при помощи прессоров происходит за счет теплопроводности; осуществляют тестирование параметров по меньшей мере одного электронного компонента при заданной температуре; прекращают тестирование электронных компонентов с последующим подъемом термогруппы и извлечением по меньшей мере одного электронного компонента из емкости для тестирования. Технический результат - повышение эффективности тестирования и снижение уровня механического стресса электронных компонентов. 12 з.п. ф-лы, 3 ил.

1. Способ тестирования электронных компонентов, включающий этапы, на которых:

a) осуществляют размещение по меньшей мере одного тестируемого электронного компонента на заданной позиции в емкости для тестирования;

b) осуществляют опускание термогруппы, смонтированной над контактной поверхностью с контактными прессорами, расположенными в соответствии с расположением электронных компонентов, и содержащей по меньшей мере один элемент Пельтье, на указанный по меньшей мере один электронный компонент, причем прессоры соприкасаются с электронными компонентами без зазора;

c) осуществляют управление питанием указанной термогруппы для достижения заданной температуры по меньшей мере одним указанным элементом Пельтье и по меньшей мере одним электронным компонентом, при этом изменение температуры по меньшей мере одного электронного компонента осуществляют при помощи прессоров за счет теплопроводности;

d) осуществляют тестирование параметров по меньшей мере одного электронного компонента при заданной температуре;

e) прекращают тестирование электронных компонентов с последующим подъемом термогруппы и извлечением по меньшей мере одного электронного компонента из емкости для тестирования.

2. Способ по п. 1, отличающийся тем, что осуществляют повторение этапа «с» и «d» необходимое количество раз с возможностью изменения температуры.

3. Способ по п. 1, отличающийся тем, что дополнительно после этапа «с» осуществляют подачу по меньшей мере к одному из электронных компонентов по меньшей мере одного вторичного стимула тестирования.

4. Способ по п. 3, отличающийся тем, что этап подачи по меньшей мере одного вторичного стимула тестирования повторяют необходимое количество раз.

5. Способ по п. 1, отличающийся тем, что опускание или подъем термогруппы осуществляют в ручном или автоматическом режиме.

6. Способ по п. 3, отличающийся тем, что вторичным стимулом тестирования является влажность, и/или давление, и/или магнитное поле.

7. Способ по п. 1, отличающийся тем, что электронным компонентом является микроэлектромеханическая система: датчики давления, датчики температуры, акселерометры.

8. Способ по п. 1, отличающийся тем, что контактной поверхностью является тонкая пластина с прессорами в форме параллелепипедов, выполненная из теплопроводящего материала - металла, керамики.

9. Способ по п. 6, отличающийся тем, что вторичный стимул выбирается в зависимости от вида компонента.

10. Способ по п. 1, отличающийся тем, что значение заданной температуры отслеживают по меньшей мере одним температурным датчиком.

11. Способ по п. 10, отличающийся тем, что по меньшей мере один температурный датчик встроен в контактную поверхность.

12. Способ по п. 10, отличающийся тем, что по меньшей мере один температурный датчик связан тепловым контактом по меньшей мере с одним электронным компонентом.

13. Способ по п. 10, отличающийся тем, что регулируют температуру тестируемого электронного компонента.

| ПАРФЕНОВ П.С | |||

| РЕАЛИЗАЦИЯ ОДНОКАНАЛЬНОГО СЧЕТА ФОТОНОВ ДЛЯ РОМАНОВСКОГО НАНОСПЕКТРОМЕТРА, НАУЧНО-ТЕХНИЧЕСКИЙ ВЕСТНИК САНКТ-ПЕТЕРБУРГСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ, МЕХАНИКИ И ОПТИКИ, ВЫПУСК 51, 2008 г., с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| US 20160041202 A1, 11.02.2016 | |||

| US 20100201389 A1, 12.08.2010 | |||

| EP 2867686 A1, 06.05.2015 | |||

| US 6728653 B1, 27.04.2004 | |||

| US 20070132479 A1, 14.06.2007 | |||

| US 7659738 B2, 09.02.2010 | |||

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОВЫХ ПОЛЕЙ ЭЛЕКТРОРАДИОИЗДЕЛИЙ | 2013 |

|

RU2564053C2 |

Авторы

Даты

2018-01-31—Публикация

2017-01-20—Подача