Область техники, к которой относится изобретение

Данное изобретение относится к области проектирования устройств, обеспечивающих групповой функциональный контроль и электротермотренировку (ЭТТ) полупроводниковых кристаллов после их извлечения из пластины и микроплат для трехмерных электронных модулей.

Уровень техники

Известны метод и аппаратура для производства гарантированно годного кристалла по патенту США 5,640,762, МПК Н05К 3/30 от 24.06.97 г.

Метод включает в себя шаги: тестирование годности кристалла на пластине, разрезка пластины на единичные кристаллы; а затем тестирование кристалла путем сборки носителя, имеющего межсоединения, приспособленные для создания электрического соединения между контактными площадками на кристалле и внешними тестирующими устройствами. Межсоединения для носителя могут быть сформированы с использованием различных технологий, включая: толстопленочные контактные элементы конструкции на жесткой подложке; самоограничивающиеся контактные элементы конструкции на кремниевой подложке или микростолбчатые элементы с текстурной поверхностью. Во время сборки носителя кристалл и межсоединения оптически совмещаются и входят в контакт с определенной контактной силой. Это устанавливает электрическое соединение между контактными элементами конструкции и контактными площадками кристалла. В собранном носителе кристалл и межсоединение сочленяются вместе с помощью механизма распределения силы, который включает в себя выгнутую скобу, пластину для надавливания и пружинный зажим. Следует тестирование кристалла, носитель разбирается и тестированный кристалл удаляется.

Данное решение имеет несколько принципиальных недостатков: в конструкции не предусмотрена возможность выравнивания каждого контактного элемента с контактной площадкой кристалла; контактный элемент имеет высоту выступа не более долей микрометра, что практически невыполнимо; не предусмотрено одновременное групповое контактирование нескольких кристаллов. Все это делает данное решение только теоретически выполнимым.

Известны также метод и аппаратура для осуществления на уровне пластин тестирования кристаллов интегральных схем по патенту США №5,399,505, МПК H01L 21/66 от 21.03.95 г.

Полупроводниковые пластины включают кристаллы интегральных схем, проводники на пластине и контактные площадки пластины, сформированные на ней. Проводники на пластине используются для передачи электрических сигналов к кристаллам интегральных схем и от них так, что может быть проведено на уровне пластины тестирование и ЭТТ кристаллов интегральных схем. В соответствии с одним из вариантов воплощения, каждый проводник на пластине электрически соединен с одной и той же площадкой на каждом кристалле интегральных схем. Каждый проводник на пластине включает, по меньшей мере, свою часть проводника, которая проходит сверху поверхности, по меньшей мере, одного кристалла интегральной схемы.

К преимуществам данного решения следует отнести попытку группового контроля и ЭТТ кристаллов в составе пластины. К недостаткам - параллельное соединение одноименных контактных площадок всех кристаллов, что делает весьма затруднительным определение вышедшего из строя кристалла; решение практически ограничивается только схемами памяти, так как другие схемы потребуют очень сложной разводки по поверхности пластины и огромного количества внешних контактных площадок на пластине; предложенная конструкция контактирующего устройства предусматривает жесткое закрепление каждого контакта относительно внешней контактной площадки пластины, что не позволяет вторичное использование такого контактирующего устройства.

Известно также техническое решение по патенту ЕР 0287451, МПК H01L 21/66 от 12.04.88 г. «Способ и устройство для соединения и монтажа электронного компонента при испытаниях».

Способ предусматривает соединение компонента с рамкой, расположенной по периферии компонента, с помощью проволочных проводников. Испытания компонента проводят, соединяя испытательное оборудование с упомянутой рамкой. После испытаний компонент монтируют на подложке, а соединение компонента с подложкой осуществляют проводниками, соединяющими компонент с рамкой. После соединения проводники перерезают по линии между контактными площадками на подложке и рамкой, после чего рамку убирают. Данный способ практически применим только при последующем использовании компонента при помощи сварки и неприменим для других видов использования, например, в трехмерных модулях.

Известно техническое решение по патенту ЕР 0554622, МПК G01R 31/26 от 21.12.92 г. «Аппаратура и метод контроля голых кристаллов».

Данный метод заключается в том, что голый кристалл, вычлененный из полупроводниковой пластины, при помощи оптической системы совмещения типа flip-chip совмещается с выступами из припоя, нанесенными на многослойную печатную плату, выполненную на кремниевом или алюминиевом основании. К кристаллу прикладывается внешнее усилие, необходимое для пластической деформации выступов и обеспечения контактирования всех контактных площадок кристалла с выступами на печатной плате. Недостатками данного метода является невозможность вторичного использования печатной платы для контактирования другого кристалла, а также не предусмотрен групповой контроль кристаллов.

Известен способ присоединения полупроводникового прибора с помощью плоских выводов к тестовой подложке и с использованием клиновидного электрода заявка PCT/US 90/06583, МПК H01L 21/66 от 26.12.90 г.

Электронный компонент временно устанавливают на временную тестовую подложку. Контактные площадки этого компонента соединены с контактными площадками тестовой подложки с помощью проволочных или плоских выводов. Для соединения выводов используют клиновидный электрод, с помощью которого в центральной части вывода формируют участок типа «крыло чайки». Установленный на тестовой площадке компонент тестируют, подавая заданные сигналы на его контакты. После этого контактные выводы перерезают в области их соединения с контактными площадками тестовой подложки и удаляют прибор с оставшимися выводами. Контактные выводы выполнены из жесткого материала и присоединены к краям прибора с помощью клея, что позволяет сохранить свою форму после удаления с временной тестовой подложки. Затем компонент устанавливают на постоянную подложку прибора и присоединяют его выводы к соответствующим контактным площадкам этой подложки. Недостатком этого метода является наличие приваренных к компоненту проволочных или плоских выводов, которые затем необходимо перерезать, а также большая трудоемкость тестирования компонентов.

Известно способ монтажа на ленту для динамической ЭТТ кристаллов по патенту США №4,981,817, МПК H01L 23/528 от 01.01.91 г.

Способ заключается в том, что смонтированные на ленту кристаллы, присоединены к проводникам, сформированным на ленте, стандартными методами. В ленте предусмотрены сквозные окна, к которым подходят проводники, необходимые для динамической ЭТТ кристаллов. К обратной стороне ленты прикреплена дополнительная лента, имеющая проводники для соединения с внешним тестовым устройством. Разводка на основной ленте соединена в окнах с разводкой на дополнительной ленте при помощи перемычек или объемных контактов. Недостатком данного метода является необходимость использования кристалла после проведения ЭТТ только с участком ленты, к которой он присоединен, вторичное использование носителей исключается.

Известна конструкция контактирующего устройства по статье «Bum-in test sockets beneficial for high volume CSP applications» в журнале «Advanced Packaging» июль/август 1998 г., c.32÷37.

Контактирующее устройство предназначено для тестирования и ЭТТ кристаллов и корпусированных интегральных схем с шариковыми выводами. Каждый шариковый вывод захватывается разрезным гнездом типа пинцетного зажима с заостренными концами. При этом шариковый вывод, выполненный из мягкого припоя, несколько деформируется сбоку. Допускается шаг расположения шариковых выводов не менее 0,75 мм. Данное техническое решение ограничено применением только приборов с шариковыми выводами со значительным шагом расположения и является очень сложным в изготовлении, особенно при большом количестве выводов.

Известно также способ изготовления и контроля электронных компонентов» по российскому патенту 2133522, МПК H01L 21/66 от 03.11.97 г.

Данный способ заключается в том, что множество кристаллов располагают в пресс-форме, ориентируясь на контактные площадки кристаллов и базовые элементы пресс-формы, изолируют все незащищенные поверхности кристаллов, кроме контактных площадок. Отличие способа заключается в том, что при расположении в пресс-форме кристаллы фиксируют между собой с образованием группового носителя, при этом обеспечивают расположение лицевых поверхностей кристаллов в единой плоскости с одной из поверхностей группового носителя, при этом на эту плоскость наносят одновременно все проводники, необходимые для ЭТТ и контроля, а также разъем. Вариантом способа является то, что одновременно с кристаллами в пресс-форму помещают групповую металлическую рамку, которую фиксируют одновременно с кристаллами. Преимуществом данного способа является осуществление группового контроля и ЭТТ, а также высоконадежное соединение между компонентами и с внешним разъемом. К недостаткам следует отнести разовое применение групповой микроплаты и невозможность контроля и ЭТТ голых кристаллов.

Наиболее близким аналогом к заявляемому изобретению (прототипом) является техническое решение по патенту США №5,831,445, МПК: G01R 1/06 от 03.11.98 г.

Пластины соединяются с печатной платой, которая электрически контактирует с площадками на каждом кристалле, используя маленькие проводящие контактные столбики. Точное совмещение целой пластины внутри устройства позволяет тестировать все кристаллы на пластине одновременно, исключая необходимость исследования каждого кристалла в отдельности. Устройство оснащается тепловыми элементами и охлаждающими каналами для получения необходимой температуры пластины при ЭТТ и тестировании. Способ исключает использование дефектных кристаллов после ЭТТ и тестирования, повышая, таким образом, эффективность сборки. Достоинством данного технического решения является попытка проведения групповой ЭТТ и контроля в составе пластины, а также наличие теплоотвода. К недостаткам следует отнести контактирование пластины с контактными столбиками путем их пластической деформации, что вызывает необходимость больших усилий при сочленении платы с пластиной и делает невозможным вторичное применение данной конструкции контактирующего устройства.

Основной задачей данного изобретения является создание конструкции группового контактирующего устройства, обеспечивающего низкую стоимость операций функционального контроля и ЭТТ электронных компонентов.

Раскрытие изобретения

Поставленная задача решается тем, что групповое контактирующее устройство (далее - КУ), имеющее контактное поле, механический прижим, обеспечивающий контакт компонентов с КУ, имеющее жесткое основание и теплоотвод, имеет контактное поле, выполненное в виде гибкой печатной платы, образующей контактные зоны, ламели которых расположены в соответствии с топологией контактных площадок контролируемых компонентов, а также имеет ламели внешнего разъема. Ламели контактных полей гибкой печатной платы, имеющие контакт с контактными площадками компонентов, а также ламели, формирующие внешний разъем, имеют износоустойчивое токопроводящее покрытие, а контактные площадки компонентов должны быть предварительно очищены от загрязнений и окисных пленок. Гибкая печатная плата может иметь многослойную разводку и изготавливается из тонкого изоляционного материала, позволяющего компенсировать неплоскостность в расположении ламелей контактных зон.

Гибкая печатная плата закреплена в растянутом виде на рамке и частично охватывает по внешнему контуру рамку, образуя внешний разъем. Закрепление целесообразно производить методом приклейки. На гибкой печатной плате закреплены шаблоны, имеющие сквозные окна для размещения контролируемых компонентов. Места закрепления шаблонов находятся на максимально возможным расстоянии от окна. Шаблоны могут быть выполнены как из изоляционного материала, так и из металла, но в этом случае все поверхности шаблонов должны иметь электроизоляционное покрытие. Материал шаблонов должен позволять прецизионную обработку при изготовлении сквозных окон.

Размер суммарного зазора между окном шаблона и компонентом в плане должен обеспечивать совмещение ламелей контактной зоны КУ только с соответствующими контактными площадками компонента. Увеличенный зазор может привести к отсутствию контакта ламели с контактной площадкой компонента или к замыканию ламелью соседних контактных площадок компонента. Каждый шаблон устанавливается с ориентацией каждого его окна с расположением ламелей соответствующей контактной зоны гибкой печатной платы.

Между основанием КУ и гибкой печатной платой расположена эластичная прокладка, выполненная преимущественно из резиновой пластины малой толщины (как правило, не более 1 мм) и имеющей хорошие упругие свойства. В основании предусмотрены впадины для заполнения материалом прокладки при приложении сжимающего усилия на КУ. Роль эластичной прокладки выполняет также эластичный слой, нанесенный на поверхность основания, прилегающую к гибкой печатной плате.

Компоненты, размещенные в окнах шаблонов, со своей обратной стороны имеют тепловой контакт с теплоотводом, который одновременно служит внешним прижимом. Тепловой контакт компонента с теплоотводом обеспечивают путем нанесения дозированного слоя теплопроводного материала в места контакта, например, теплопроводной пасты. Поверхности теплоотвода, контактирующие с компонентом, а также поверхности рамки, контактирующие с гибкой печатной платой, имеют электроизоляционное покрытие или должны быть выполнены из электроизоляционного материала.

Внешний размер каждого шаблона в плане, места его крепления к гибкой печатной плате, величину сжимающего усилия, а также толщину и материал эластичной прокладки выбирают таким образом, чтобы обеспечить упругую деформацию эластичной прокладки и гибкой печатной платы с целью получить надежный электрический контакт каждой ламели контактного поля гибкой печатной платы с соответствующей контактной площадкой контролируемого компонента.

Описано также выполнение устройства, в котором гибкая печатная плата с закрепленными на ней шаблонами, в которых размещены контролируемые компоненты, имеет волнообразную (зигзагообразную) форму, при этом во впадинах печатной платы размещены эластичные прокладки. Компоненты попарно своими обратными поверхностями имеют тепловой контакт с пластинами-теплоотводами, при этом выступающие за габариты гибкой печатной платы пластины-теплоотводы образуют внешний радиатор контактирующего устройства. По меньшей мере, одна из пластин-теплоотводов имеет выступ для образования совместно с гибкой печатной платой внешнего разъема описываемого устройства.

После сборки к пластинам-теплоотводам, находящимся на торцах контактирующего устройства, прикладывают сжимающее усилие, достаточное для обеспечения электрического контакта контактных площадок компонентов с ламелями контактных полей гибкой печатной платы.

Краткое описание чертежа

Где на фигурах 1-8 приведены конкретные примеры выполнения изобретения, на которых:

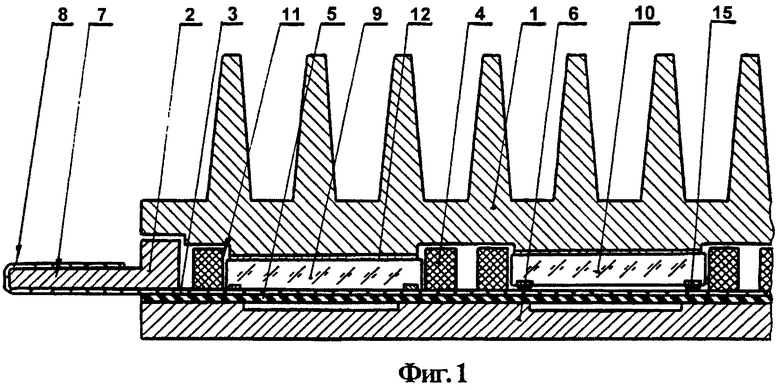

фиг.1 изображает планарный вариант группового контактирующего устройства;

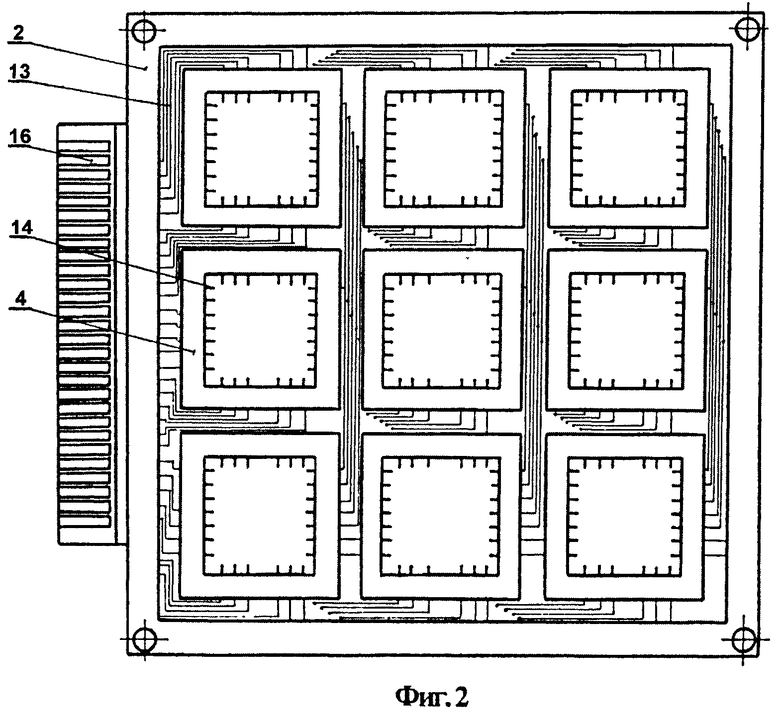

фиг.2 изображает закрепленную на рамке гибкую печатную плату с шаблонами;

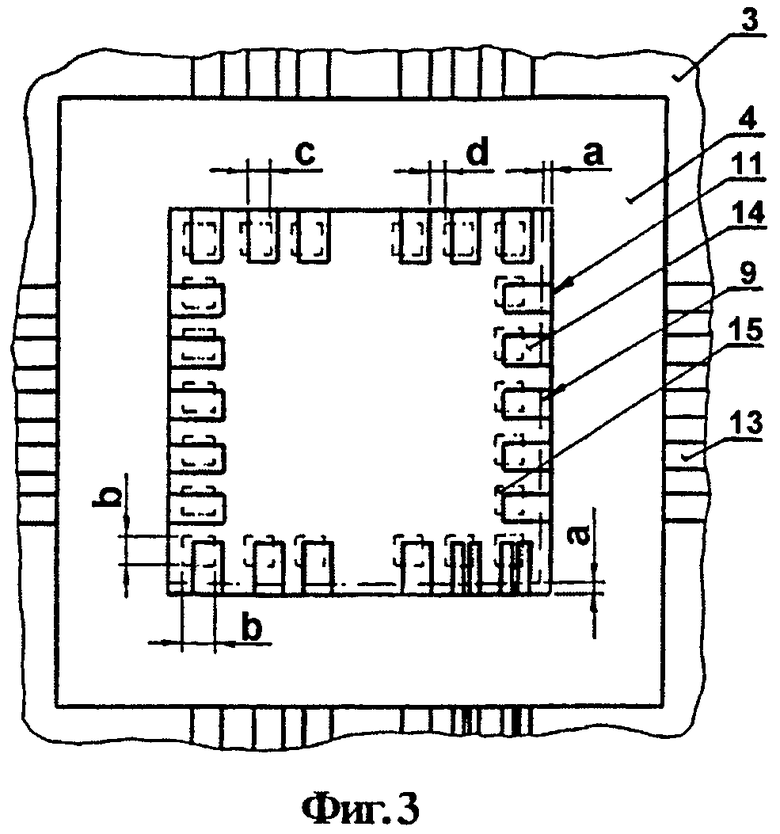

фиг.3 изображает совмещение контактных площадок компонента с ламелями контактной зоны гибкой печатной платы;

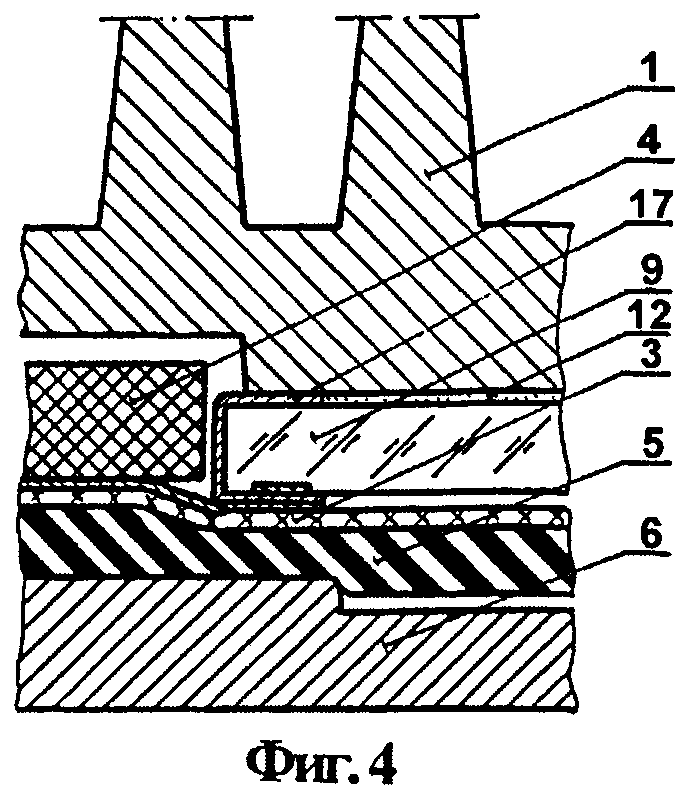

фиг.4 изображает участок контактирования компонента с гибкой печатной платой;

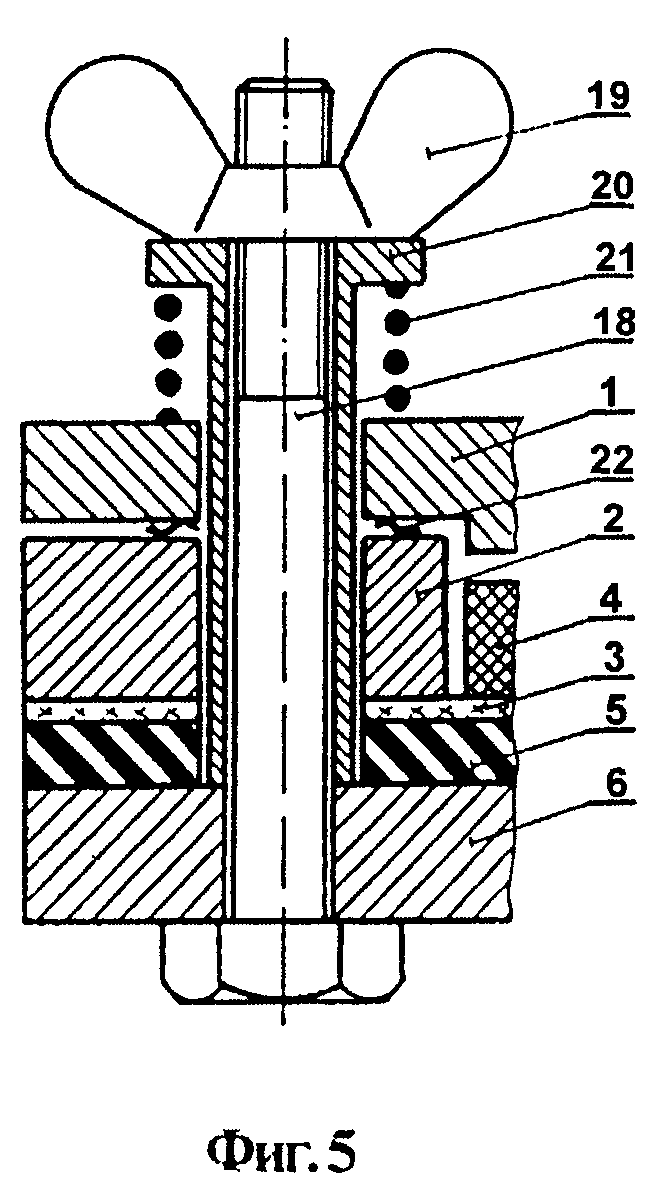

фиг.5 изображает вариант болтового зажима группового контактирующего устройства;

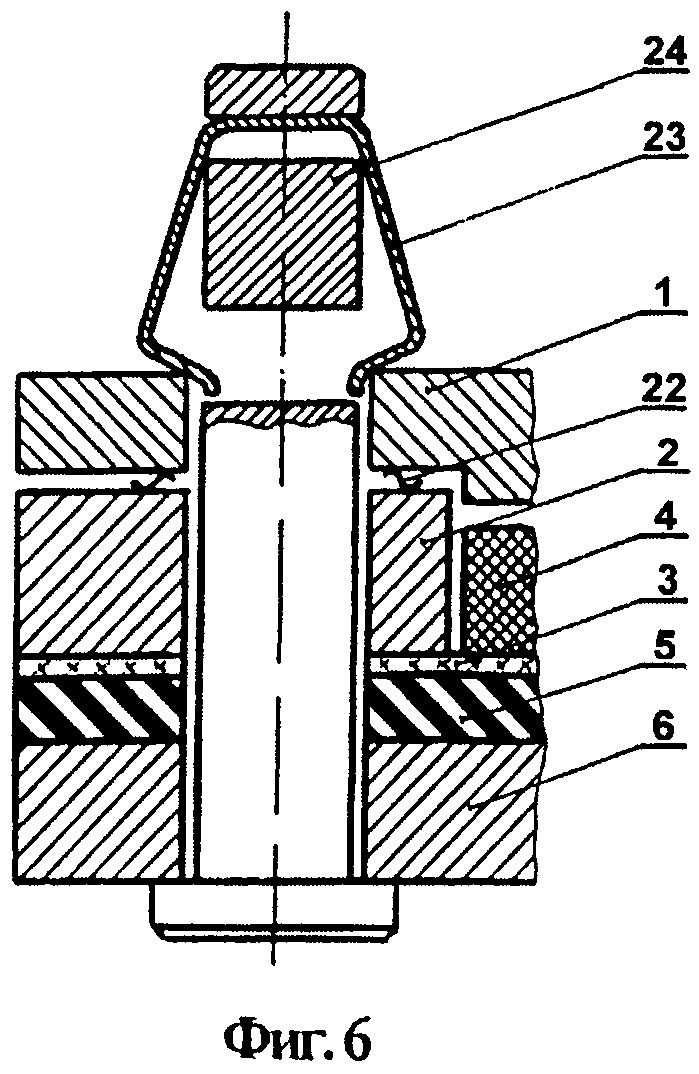

фиг.6 изображает вариант зажима плоской пружиной группового контактирующего устройства;

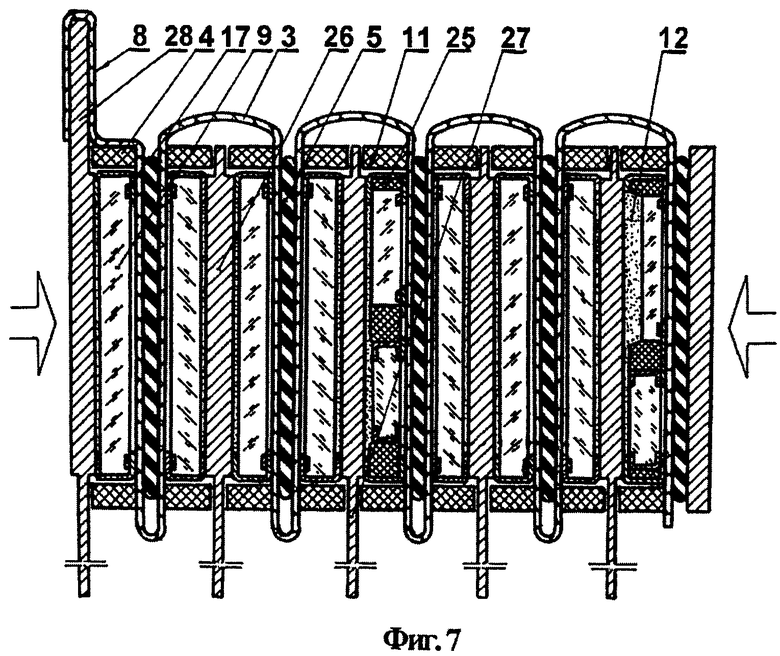

фиг.7 изображает пакетный вариант группового контактирующего устройства;

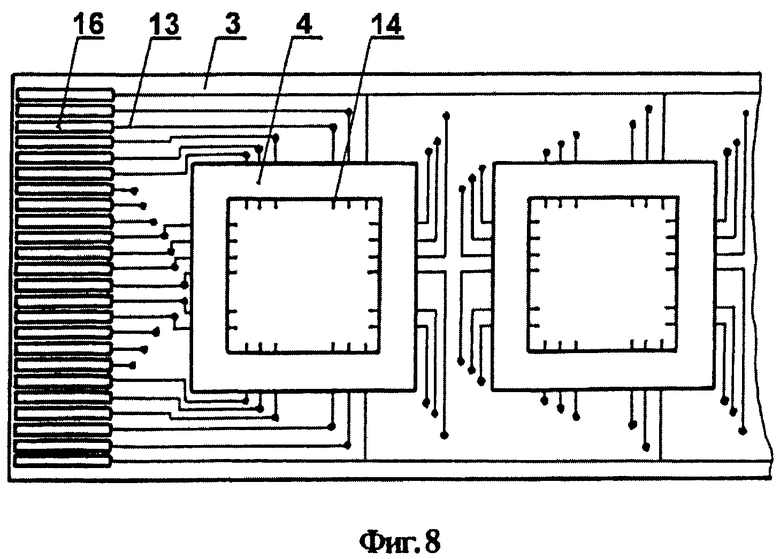

фиг.8 изображает гибкую печатную плату с шаблонами при пакетном варианте группового контактирующего устройства.

Осуществление изобретения

На фиг.1 показан планарный вариант контактирующего устройства, который состоит из теплоотвода 1, выполняющего одновременно функции прижима, рамки 2 с растянутой на ней гибкой печатной платой 3. На гибкой печатной плате 3 закреплены шаблоны 4. Гибкая печатная плата 3 с обратной стороны контактирует с эластичной прокладкой 5, которая зажата между гибкой печатной платой 3 и основанием 6. Рамка 2 имеет выступ 7, который огибает гибкая печатная плата 3, образуя внешний разъем 8 устройства контроля. На фиг.1 показан вариант использования в качестве испытуемых электронных компонентов голого кристалла 9 и кристалла с шариковыми выводами 10, помещенных в окна 11 шаблонов 4. Между теплоотводом 1 и обратными сторонами компонентов 9 и 10 дозировано нанесен слой теплопроводного материала 12.

На фиг.2 показана рамка 2 с растянутой на ней гибкой печатной платой 3, на поверхности которой нанесены проводники 13, которые образуют ламелями 14 контактные зоны в соответствии с топологией контактных площадок 15 компонентов 9 и 10. Шаблоны 4 ориентировано закреплены на гибкой печатной плате 3 с ориентацией окон 11 на ламели 14 контактных зон. Проводники 13 образуют также ламели 16 внешнего разъема 8.

На фиг.3 схематично показан вариант возможного совмещения контактных площадок 15 компонента 9 с ламелями 14 контактных зон. При этом размер зазора «а» между окном 11 в шаблоне 4 и компонентом 9 должен быть таким, чтобы любая контактная площадка 15 размером «b×b» была бы полностью перекрыта ламелью 14 контактной зоны на величину «с», но при этом выдерживался бы необходимый зазор «d», чтобы не произошло перемыкание контактных площадок 15 ламелью 14. Ламель 14 может быть раздвоена, как показано внизу фиг.3, для облегчения контроля наличия электрического контакта между ламелью 14 и контактной площадкой 15.

На фиг.4 укрупненно показан участок контактирования компонента 9 с нанесенным на него охватывающим проводником 17 с гибкой печатной платой 3. Теплоотвод 1 через теплопроводный материал 12 давит на компонент 9, который через гибкую печатную плату 3 деформирует эластичную прокладку 5, обеспечивая надежный электрический контакт ламели 14 контактной зоны с проводником 17 компонента 9. Впадина в основании 6 заполняется частично материалом эластичной прокладки 5.

На фиг.5 показан вариант болтового зажима устройства контроля, при котором зажим осуществляют при помощи болта 18 и гайки 19. Усилие зажима регулируют длиной втулки 20 и параметрами пружины 21. Между теплоотводом 1 и рамкой 2 помещают пружинную шайбу 22, удерживающую рамку 2 в неподвижном состоянии. На фиг.6 показан вариант зажима устройства с помощью плоской пружины 23, вставленной в окно штыря 24. В этом случае устройство предварительно сжимают до необходимой величины усилия и затем вставляют снизу (по фиг.6) штырь 24 с плоской пружиной 23, после чего сжатие снимают. Форма плоской пружины 23 выполнена такой, что она заклинивает всю сборку в сжатом состоянии. Для разборки устройства необходимо вновь сжать его, надеть на все штыри 24 втулки, сжимающие плоские пружины 23, после чего извлечь штыри 24 из отверстий устройства контроля.

На фиг.7 показан пакетный вариант устройства контроля. На гибкую печатную плату 3 закрепляют шаблоны 4 и помещают в их окна 11 компоненты, например, в виде кристалла 9 с нанесенными на него охватывающими проводниками 17 и в виде микроплаты 25. Гибкой печатной плате сначала придают волнообразную (зигзагообразную) форму и затем вставляют в полученные пазы эластичные прокладки 5. Между парами компонентов 9 и 25 помещают пластины-теплоотводы 26, которые имеют удлиненные зоны 27, образующие внешний радиатор устройства контроля. Пластины-теплоотводы 26 имеют тепловой контакт с компонентами 9 и 25 через теплопроводный материал 12. По меньшей мере, одна из пластин-теплоотводов 26 имеет выступ 28 для формирования совместно с гибкой печатной платой 3 внешнего разъема 8. К пластинам-теплоотводам 26, расположенным на торцах устройства контроля, прикладывается необходимое для контактирования внешнее усилие средствами, показанными на фиг.5 и 6. Данный вариант конструкции более компактен, чем показанный на фиг.1, но более сложен в сборке.

На фиг.8 показана гибкая печатная плата 3 для пакетного варианта устройства контроля. Гибкую печатную плату 3 с нанесенными проводниками 13, лам елями 14 контактных зон и ламелями 16 внешнего разъема 8, предварительно растягивают в технологическом приспособлении и в таком виде закрепляют на ней шаблоны 4 с ориентацией на ламели 14 контактных зон, после чего гибкую печатную плату обрезают по контуру. Пакетный вариант устройства контроля и гибкая печатная плата 3 могут быть выполнены в многорядном варианте, но это, соответственно, повлечет увеличение необходимого усилия сжатия.

Данное изобретение может быть с успехом использовано при изготовлении миниатюрной электронной аппаратуры с применением голых кристаллов, кристаллов со спецвыводами, а также для изготовления гарантированно годных кристаллов и микроплат для трехмерных модулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ КОРПУСИРОВАНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2503086C1 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 1997 |

|

RU2133522C1 |

| ТРЕХМЕРНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| СПОСОБ ИСПЫТАНИЙ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2003 |

|

RU2272335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

Изобретение относится к области проектирования контактирующих устройств для бескорпусных электронных компонентов и микроплат для трехмерных сборок и может быть использовано при производстве интегральных схем для их функционального контроля и электротренировки (ЭТТ). Изобретение обеспечивает низкую стоимость операций функционального контроля и ЭТТ электронных компонентов. Сущность изобретения: контактирующее устройство выполняют в виде рамки с растянутой на ней гибкой печатной платой, имеющей выступ с внешним разъемом, на гибкой печатной плате ориентировано закреплены шаблоны, имеющие сквозные окна для размещения в них контролируемых электронных компонентов, на поверхности гибкой печатной платы проводники своими выступами образуют ламели с контактными зонами в соответствии с топологией контактных площадок контролируемых элементов, при этом суммарный зазор между окном шаблона и электронным компонентом не должен превышать расстояние между смежными ламелями, между основанием контактирующего устройства и гибкой печатной платой расположена эластичная прокладка, материал которой обладает свойством упругой деформации, электронные компоненты, размещенные в окнах шаблонов, со своей обратной стороны имеют тепловой контакт с теплоотводом, который одновременно служит механическим прижимом, на поверхности теплоотвода и рамки, контактирующих с гибкой печатной платой, нанесено электроизоляционное покрытие. 5 з.п. ф-лы, 8 ил.

1. Контактирующее устройство, предназначенное преимущественно для контроля и испытаний электронных компонентов, содержащее механический прижим для обеспечения контакта электронных компонентов с контактирующим устройством, жесткое основание и теплоотвод, отличающееся тем, что контактирующее устройство выполнено в виде рамки с растянутой на ней гибкой печатной платой, имеющей выступ с внешним разъемом, на гибкой печатной плате ориентировано, закреплены шаблоны, имеющие сквозные окна для размещения в них контролируемых электронных компонентов, на поверхности гибкой печатной платы проводники своими выступами образуют ламели с контактными зонами в соответствии с топологией контактных площадок контролируемых элементов, при этом суммарный зазор между окном шаблона и электронным компонентом не должен превышать расстояние между смежными ламелями, между основанием контактирующего устройства и гибкой печатной платой расположена эластичная прокладка, материал которой обладает свойством упругой деформации, электронные компоненты, размещенные в окнах шаблонов, со своей обратной стороны имеют тепловой контакт с теплоотводом, который одновременно служит механическим прижимом, на поверхности теплоотвода и рамки, контактирующие с гибкой печатной платой нанесено электроизоляционное покрытие.

2. Контактирующее устройство по п.1, отличающееся тем, что между теплоотводом с электронным компонентом в местах контакта расположены слои теплопроводного материала, выполненные, например, в виде теплопроводной пасты.

3. Контактирующее устройство по п.1, отличающееся тем, что ламели контактных полей гибкой печатной платы и ламели, формирующие внешний разъем, имеют износоустойчивое токопроводящее покрытие.

4. Контактирующее устройство по п.1, отличающееся тем, что эластичная прокладка выполнена из эластичного слоя, нанесенного на поверхность основания, прилегающей к гибкой печатной плате.

5. Контактирующее устройство по п.1, отличающееся тем, что материал теплоотвода, контактирующий с электронным компонентом, а также материал рамки, контактирующий с гибкой печатной платой, выполнены электроизоляционными.

6. Контактирующее устройство по пп.1-4, отличающееся тем, что гибкая печатная плата с закрепленными на ней шаблонами, в которых размещены контролируемые компоненты, имеет волнообразную форму, при этом во впадинах печатной платы размещены эластичные прокладки, а компоненты попарно своими обратными поверхностями имеют тепловой контакт с теплоотводами; при этом выступающие за габариты печатной платы теплоотводы образуют внешний радиатор контактирующего устройства, а, по меньшей мере, один из теплоотводов имеет выступ для образования совместно с гибкой печатной платой внешнего разъема контактирующего устройства; при этом пластины-теплоотводы, находящиеся на торцах контактирующего устройства, соединены с элементом для придания сжимающего усилия, достаточного для обеспечения электрического контакта контактных площадок компонентов с ламелями контактных полей гибкой печатной платы.

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ ЖЕСТКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2319263C1 |

| Контактное устройство для подключения печатных плат | 1976 |

|

SU1077587A3 |

| Устройство для определения кривизны и направления отклонителя | 1974 |

|

SU604977A1 |

| US 7059893 B2, 13.06.2006 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5002895 A, 26.03.1991. | |||

Авторы

Даты

2013-11-10—Публикация

2012-05-12—Подача