ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Данное изобретение относится главным образом к технологическим инструментам, используемым в промышленных системах управления процессом. Конкретнее, настоящее изобретение относится к заполненным маслом технологическим преобразователям, таким как преобразователи давления, имеющие емкостные датчики давления.

Технологические инструменты используются для контроля параметров технологического процесса, таких как давление, температура, поток и уровень технологических текучих сред, используемых в промышленных процессах. Например, технологические преобразователи обычно применяются во многих местах в промышленном производственном оборудовании для контроля разных параметров технологического процесса вдоль различных производственных линий. Технологические преобразователи содержат датчики, которые создают электрический выходной сигнал в ответ на физические изменения параметра технологического процесса. Например, преобразователи давления содержат емкостные датчики давления, которые создают электрический выходной сигнал в зависимости от давления технологической текучей среды, такой как водные линии, баков для химических реагентов или подобного. Каждый технологический преобразователь также содержит электронную схему преобразователя для приема и обработки электрического выходного сигнала датчика, так что преобразователь и параметр технологического процесса могут контролироваться локально или удаленно. Локально контролируемые преобразователи содержат дисплеи, такие как ЖКИ-экраны, которые показывают электрический выходной сигнал в месте установки технологического преобразователя. Контролируемые удаленно преобразователи содержат электронные схемы, которые передают электрический выходной сигнал через контур управления или сеть в центральный участок контроля, например, комнату управления. В такой конфигурации параметр технологического процесса может управляться из комнаты управления посредством включения автоматических выключателей, клапанов, насосов и других подобных компонентов в контур управления.

Обычный емкостный датчик давления, используемый в преобразователе давления, содержит неподвижную электродную пластину и подвижную электродную пластину, которая, как правило, содержит гибкую чувствительную мембрану. Чувствительная мембрана сообщается с технологической текучей средой через простую гидравлическую систему, которая передает давление технологической текучей среды на датчик. Гидравлическая система содержит герметичный канал, в котором чувствительная мембрана располагается на первом конце, и гибкая разделительная мембрана располагается на втором конце для взаимодействия с технологической текучей средой. Герметичный канал заполнен определенным количеством гидравлической текучей среды, которая поправляет положение чувствительной мембраны при воздействии технологической текучей среды на разделительную мембрану. При изменении давления технологической текучей среды изменяется положение чувствительной мембраны, в результате чего имеет место изменение емкости датчика давления. Электрический выходной сигнал датчика давления связан с емкостью и, таким образом, изменяется при изменении давления технологической текучей среды.

Емкость датчика давления регулируется тремя основными факторами: площадью поверхности электродных пластин, расстоянием между электродными пластинами и величиной диэлектрической постоянной вещества между электродными пластинами, обычно гидравлической текучей средой. В общем случае желательным является изготовление датчиков давления настолько маленькими, насколько это возможно, чтобы их можно было использовать в большом количестве применений. Нижний предел расстояния между электродами ограничивается способностью конденсатора работать надлежащим образом. Нижний предел площади поверхности пластин обусловлен необходимостью генерирования датчиком давления сигнала, обладающего минимальной мощностью, совместимой с электронной схемой преобразователя. Параметры расстояния и площади поверхности также ограничиваются производственными допусками. Диэлектрическая постоянная вещества между пластинами ограничивается типами заполняющих текучих сред, которые совместимы с гидравлической системой. Таким образом, существует необходимость в емкостных датчиках давления, обладающих большими значениями емкости.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Преобразователь давления для измерения давления технологической текучей среды содержит корпус преобразователя, датчик давления, гидравлическую систему передачи, текучую ферросреду и электронную схему преобразователя. Емкостный датчик давления измеряет давление технологической текучей среды и расположен в корпусе. Гидравлическая система передачи содержит разделительную мембрану, расположенную на внешней стороне корпуса преобразователя, и разделительную трубку, проходящую от датчика давления к разделительной мембране. Текучая ферросреда расположена в разделительной трубке для передачи изменения давления технологической текучей среды около разделительной мембраны в датчик. Электронная схема преобразователя расположена в корпусе и выполнена с возможностью принимать и обрабатывать сигнал давления от датчика давления.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1 изображена система управления процессом, содержащая преобразователь давления, в котором используется модифицированная текучей ферросредой заполняющая текучая среда в соответствии с настоящим изобретением.

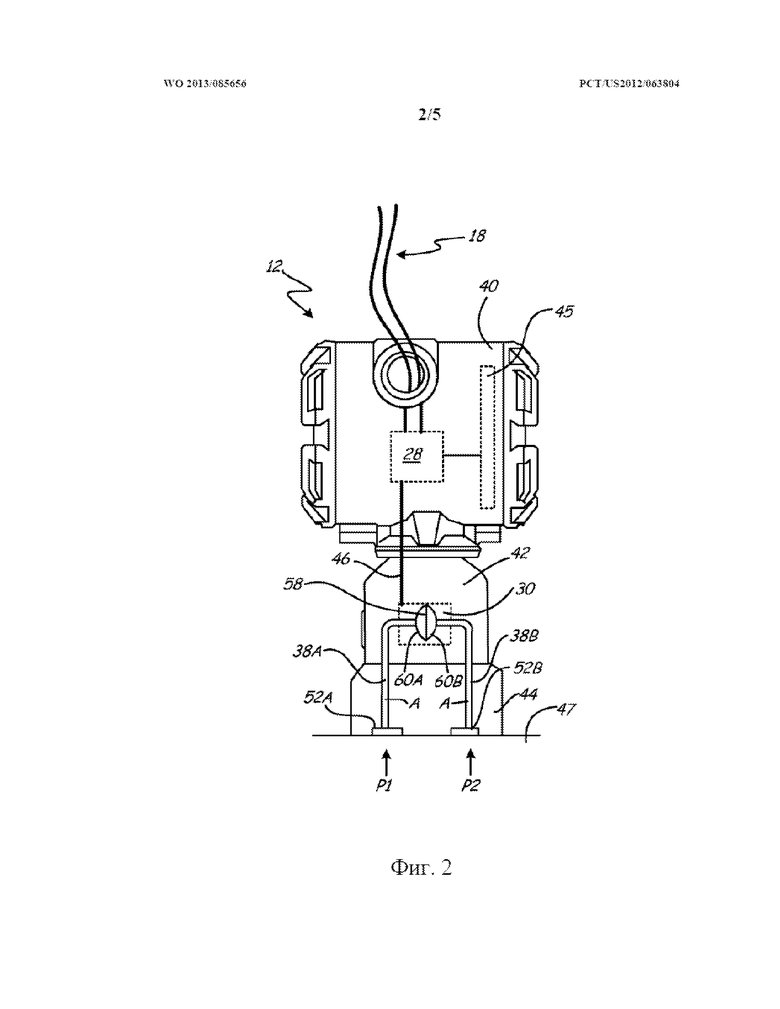

На фиг. 2 изображен схематический вид сбоку преобразователя давления, показанного на фиг. 1, содержащего емкостный датчик давления, предназначенный для измерения дифференциального давления.

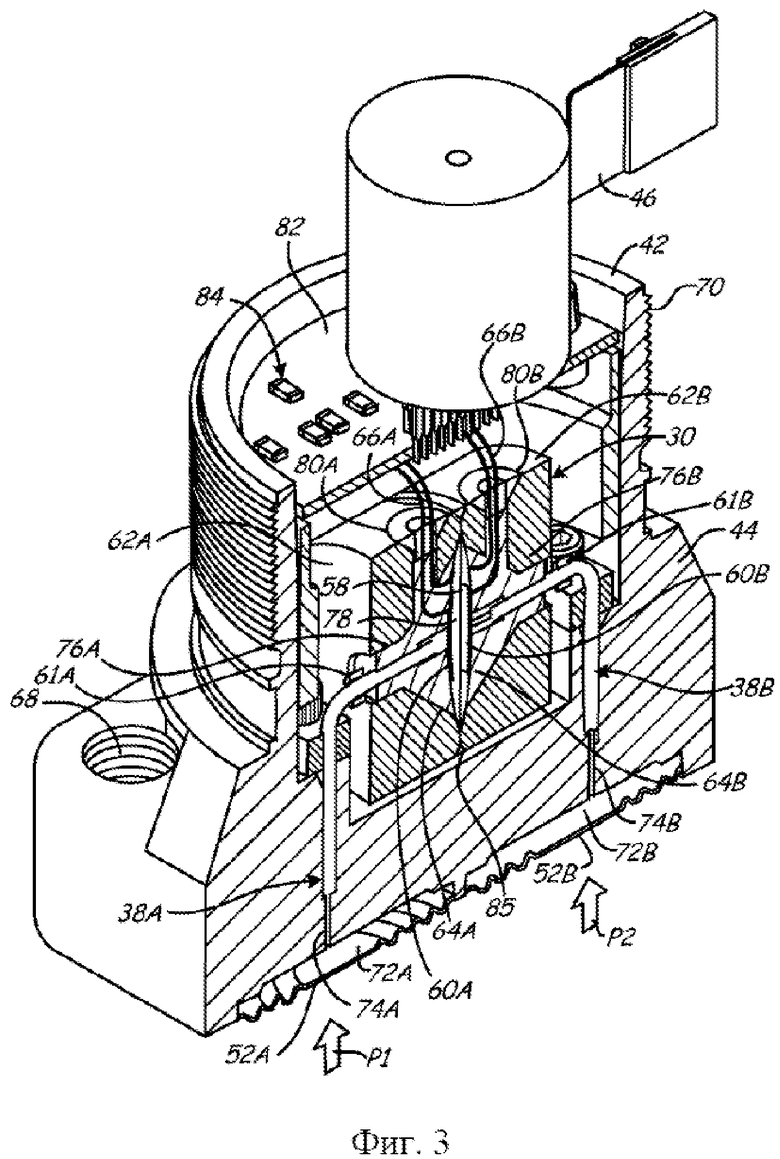

На фиг. 3 изображен вид в перспективе модуля измерения дифференциального давления, используемого в преобразователе давления, показанном на фиг. 2.

На фиг. 4 изображена разделительная трубка модуля измерения дифференциального давления, показанного на фиг. 3, содержащая навитый электромагнит в магнитном экране.

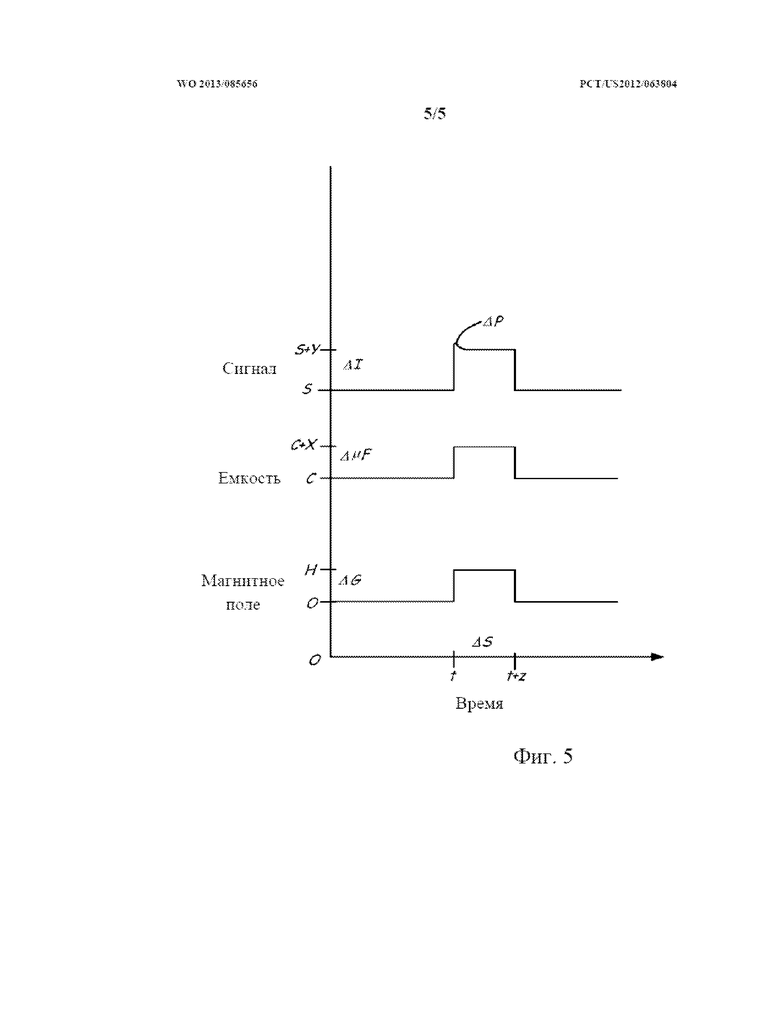

На фиг. 5 изображен график, устанавливающий связь приложения магнитного поля к датчику давления, содержащему модифицированную текучей ферросредой заполняющую текучую среду с емкостью датчика давления и сигналом, создаваемым датчиком давления.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 изображена система 10 управления технологическим процессом, в которой используется технологический преобразователь 12 согласно настоящему изобретению. Система 10 управления технологическим процессом содержит технологический преобразователь 12, трубопровод 14, комнату 16 управления и контур 18 управления. Комната 16 управления содержит систему 20 передачи информации и источник 22 питания. В данном варианте осуществления технологический преобразователь 12 соединен с трубопроводом 14, по которому перемещается технологическая текучая среда, посредством технологического фланца 24 и коллектора 26. Технологический преобразователь 12 содержит технологический датчик и электронную схему преобразователя для генерирования электрического сигнала на основании измеренного давления технологической текучей среды. Технологический преобразователь 12 также содержит другие электрические компоненты для передачи электрического сигнала по контуру 18 управления в комнату 16 управления или на локальный дисплей, такой как ЖКИ-экран, или и то, и другое.

В одном варианте осуществления технологический преобразователь 12 представляет собой двухпроводной преобразователь для работы в контуре с током 4–20 мА. В таком варианте осуществления контур 18 управления содержит пару проводов для подачи питания на технологический преобразователь 12 от источника 22 питания. Контур 18 управления также обеспечивает комнате 16 управления возможность передавать данные в технологический преобразователь 12 и принимать данные из него с использованием системы 20 передачи информации. Обычно постоянный ток в 4 мА обеспечивает достаточно энергии для работы датчика и электронной схемы технологического преобразователя 12 и любого локального дисплея. В других вариантах осуществления технологический обмен информацией между преобразователем 12 и комнатой 16 управления осуществляется через беспроводную сеть. Преобразователь 12 содержит гидравлическую систему, заполненную текучей ферросредой, которая изменяет диэлектрическую постоянную текучей среды внутри датчика давления, чтобы повысить емкость датчика, как рассмотрено со ссылкой на фиг. 2.

На фиг. 2 изображен преобразователь 12 давления, содержащий электронную схему 28 преобразователя и емкостный датчик 30 давления, который в одном варианте осуществления настоящего изобретения содержит датчик дифференциального давления, содержащий заполняющую текучую среду, содержащую текучую ферросреду. Технологический преобразователь 12 также содержит гидравлические разделительные трубки 38A и 38B, корпус 40, модуль 42, основание 44 и ЖКИ 45. Датчик 30 определяет физическое изменение разности давлений P1–P2. Датчик 30 имеет электронную связь с электронной схемой 28 преобразователя через кабель 46. Электронная схема 28 обрабатывает выходной сигнал датчика 30 с преобразованием в формат, совместимый с контуром 18 управления, в силу чего выходной сигнал передается для локального мониторинга на ЖКИ 45, соединенным с электронной схемой 28, или в комнату 16 управления (фиг. 1.) через контур 18 управления. В других вариантах осуществления электронная схема 28 преобразователя обменивается информацией через беспроводную сеть. Опять же, в других вариантах осуществления обработанный выходной сигнал датчика 30 является читаемым мобильным устройством, связанным с преобразователем 12 давления проводами или беспроводным способом. Следует понимать, что настоящее изобретение может быть осуществлено в разнообразных датчиках давления, использующих заполняющую текучую среду для изоляции датчика давления.

Разделительные трубки 38A и 38B обеспечивают возможность контакта датчика 30 давления с внешней областью преобразователя 12. Разделительные трубки 38A и 38B соединяют датчик 30 с разделительными мембранами 52A и 52B. Разделительные мембраны 52A и 52B установлены на плоскую, внешнюю поверхность основания 44 для соединения с технологическим фланцем 24 (фиг. 1). В одном варианте осуществления технологический фланец 24 содержит технологический фланец COPLANARTM. Датчик 30 представляет собой датчик, который создает электрический сигнал в ответ на разность давлений P1–P2. В этом варианте осуществления датчик 30 содержит дифференциальную емкостную измерительную ячейку для измерения давления, содержащую чувствительную мембрану 58, первую электродную пластину 60A и вторую электродную пластину 60B. Датчик 30 гидравлически соединен с мембранами 52A и 52B основания 44 через заполняющую текучую среду A в разделительных трубках 38A и 38B, которые расположены в модуле 42. Разделительные мембраны 52A и 52B гидравлически соединены с технологической текучей средой с давлениями P1 и P2. Усилия, соответствующие давлениям P1 и P2, передаются от разделительных мембран 52A и 52B на чувствительную мембрану 58 посредством заполняющей текучей среды A, так что давления в разделительных трубках 38A и 38B равны давлению P1 и P2 соответственно. В связи с этим через чувствительную мембрану 58 датчика 30 посредством заполняющей текучей среды A создается разность давлений P1–P2. Заполняющая текучая среда A заполняет датчик 30, чтобы окружить чувствительную мембрану 58 и занять пространство между чувствительной мембраной 58 и электродными пластинами 60A и 60B. Таким образом, емкость датчика 30 давления непосредственно связана с диэлектрической постоянной заполняющей текучей среды A. Заполняющая текучая среда A представляет собой коллоидную смесь, содержащую несущую текучую среду с взвешенными ферромагнитными частицами. Ферромагнитные частицы позволяют проводить диагностическое испытание преобразователя 12. Кроме того, ферромагнитные частицы улучшают диэлектрические свойства и характеристики датчика 30.

В данном варианте осуществления чувствительная мембрана 58 состоит из круглого диска из нержавеющей стали, расположенного между электродными пластинами 60A и 60B, которые обычно содержат круглые металлические покрытия, расположенные на внутренних изогнутых поверхностях датчика 30, чтобы противостоять мембране 58. Чувствительная мембрана 58 защемлена между внешними краями изогнутых поверхностей так, что она имеет возможность изгибаться между электродными пластинами 60A и 60B. В этом случае, датчик 30 содержит три электрически изолированные металлические пластины, расположенные в качестве двух последовательных конденсаторов, которые образуют, как правило, цилиндрический датчик, характеризующийся шириной и диаметром. Емкость между мембраной 58 и первой электродной пластиной 60A и емкость между мембраной 58 и второй электродной пластиной 60B изменяется при изменении кривизны мембраны 58 вследствие изменений в давлениях P1 и P2, как представлено посредством заполняющей текучей среды A. Емкость между мембраной 58 и одной из электродных пластин 60A или 60B будет увеличиваться, в то время как другая будет уменьшаться. Изменение емкости каждого конденсатора вследствие изменения давления измеряется электронной схемой 28 преобразователя в качестве показателя изменения величины дифференциального давления между давлениями P1 и P2.

В общем, емкость конденсатора представляет собой показатель количества энергии, накопленной на электродных пластинах, составляющих конденсатор. Емкость C пропорциональна площади AP электродных пластин и диэлектрической постоянной ε материала между электродными пластинами, и обратно пропорциональна расстоянию X между электродными пластинами, как показано в уравнении (1).

Для емкостного датчика давления выходная мощность сигнала, генерируемого датчиком давления, определяется зарядом, накопленным на конденсаторах. В датчике 30 первый конденсатор образован чувствительной мембраной 58 и первой электродной пластиной 60A, а второй конденсатор образован чувствительной мембраной 58 и второй электродной пластиной 60B. Чтобы датчик 30 имел возможность различать очень маленькие изменения давления, на первом и втором конденсаторах должен быть накоплен достаточный заряд. Обычно емкостный датчик давления имеет полный диапазон емкости, приблизительно равный 60 пикофарад (пФ). Диэлектрическая постоянная ε диэлектрического материала установлена выбранной заполняющей текучей средой. Размер первого и второго конденсаторов также устанавливается для данной конструкции, ограничивая площадь AP пластин датчика 30.

Обычно диэлектрическая постоянная ε заполняющей текучей среды ограничена малыми величинами вследствие требований к механическим рабочим характеристикам заполняющей текучей среды. Например, заполняющие текучие среды должны быть по существу несжимаемыми, чтобы заполняющая текучая среда эффективно и точно передавала давление. Например, в датчике 30 заполняющая текучая среда A должна передавать очень незначительные отклонения мембраны 52A к чувствительной мембране 58 без того, что отклонение будет полностью поглощаться за счет сжатия заполняющей текучей среды A. Заполняющие текучие среды также должны быть стабильными и по существу инертными, чтобы предотвращать реакцию с другими компонентами датчика. Например, в датчике 30, заполняющая текучая среда A не должна вступать в реакцию с чувствительной мембраной 58 и электродной пластиной 60A. Также заполняющие текучие среды должны функционировать в широком диапазоне температур и иметь необходимые характеристики токсичности и воспламеняемости.

Заполняющие текучие среды, удовлетворяющие этим требованиям, обычно содержат кремнийорганические гидравлические текучие среды, такие как кремнийорганическая жидкость DC 200®, DC 704® или Syltherm XLT®, которые представлены на рынке компанией Dow Corning Corporation, Мидленд, Мичиган, США. В других вариантах осуществления могут быть использованы подобные гидравлические текучие среды, такие как Halocarbon®, производимая компанией Halocarbon Products Corporation, Ривередж, Нью-Джерси, США, или Neobee® M-200, производимая компанией Stepan Company, Нортфилд, Иллинойс, США. В других вариантах осуществления в заполняющую текучую среду A могут быть введены дополнительные примеси. Например, при необходимости в состав заполняющей текучей среды могут быть введены примеси для обнаружения и предотвращения утечки.

В настоящем изобретении заполняющие текучие среды содержат текучие ферросреды. Текучие ферросреды содержат несущую текучую среду, содержащую коллоидную смесь наноразмерных ферромагнитных частиц, которые придают несущей текучей среде парамагнитное свойство, и в то же время увеличивается диэлектрическая постоянная несущей текучей среды как в намагниченном, так и ненамагниченном состояниях. Ферромагнитные частицы не будут оседать из несущей текучей среды и накапливаться вдоль каналов и капилляров, в которых они диспергированы. Ферромагнитная частицы достаточно маленькие, так что броуновское движение поддерживает частицы во взвешенном состоянии в несущей текучей среде. Типичные ферромагнитные частицы имеют порядок приблизительно 100 ангстрем (10 нанометров) в диаметре или меньше. Ферромагнитные частицы могут представлять собой любые магнитные частицы, такие как железо или его сплавы. Типичные частицы, используемые в текучих ферросредах, покрыты диспергирующим или поверхностно-активным веществом, которые известны в данной области техники, например олеиновой кислотой. Поверхностно-активные вещества препятствуют скоплению или коагуляции частиц в несущей текучей среде. Поверхностно-активные вещества поддерживают частицы разнесенными на расстояниях, большие чем те, которые могут преодолеваться силами притяжения Ван-дер-Ваальса. Поверхностно-активные вещества дополнительно обеспечивают барьер между частицами и несущей текучей средой для предотвращения нежелательных реакций.

Кроме того, ферромагнитные частицы являются инертными, так что они не будут реагировать с несущими текучими средами и не будут изменять свойства несущих текучих сред нежелательным образом. Тем не менее, ферромагнитные частицы будут вносить вклад в суммарные свойства заполняющей текучей среды в количествах, пропорциональных объемному распределению несущей текучей среды и объему ферромагнитных частиц. Иными словами, заполняющая текучая среда, содержащая пятьдесят объемных процентов несущей текучей среды и пятьдесят объемных процентов ферромагнитных частиц, будет иметь электрические и механические свойства (например, диэлектрическую постоянную и коэффициент теплового расширения), которые являются усредненными электрическими и механическими свойствами несущей текучей среды и ферромагнитных частиц. Тем не менее, чтобы сохранить способность заполняющей текучей среды, заключающейся в передачи давления, желательно, чтобы ферромагнитные частицы составляли от приблизительно пяти до приблизительно двадцати процентов заполняющей текучей среды.

В первом варианте осуществления несущая текучая среда содержит стандартную заполняющую текучую среду, такую как вышеупомянутые гидравлические текучие среды или текучие среды из органических соединений, с просто введенными ферромагнитными частицами. Во втором варианте осуществления стандартные заполняющие текучие среды заменены на предварительно приготовленные текучие ферросреды, содержащие ферромагнитные частицы, примешанные в несущую текучую среду, выбранную специально для использования с ферромагнитными частицами. Патент США №7063802, принадлежащий Ferrotec Corporation, раскрывает текучую ферросреду, содержащую углеводородную или кремнийорганическую несущую текучую среду, использующую широкий спектр ферромагнитных частиц, например магнетит, который является ферритом, и маггемит, который является оксидом железа. Патент США №4356098, который принадлежит Ferrofluidics Corporation, раскрывает текучую ферросреду, содержащую кремнийорганический носитель и ферромагнитные частицы, такие как магнетит, Fe3O4 и αFe2O3. Такие текучие ферросреды подходят для использования с настоящим изобретением.

Ферромагнитные частицы, имеющие высокие диэлектрические постоянные, используются для повышения сигнала датчика 30. Объем ферромагнитных частиц находится в заполняющей текучей среде A в виде взвеси, чтобы увеличить диэлектрическую постоянную материала между подвергаемой действию давления мембраной 58 и конденсаторными пластинами 60A и 60B. Соответственно, величина заряда, доступная для накопления в датчике 30, увеличивается вместе с увеличением диэлектрической постоянной. Если конденсаторы, содержащие датчик, имеют возможность накапливать больше энергии, датчик 30 имеет возможность создавать более заметный сигнал для меньших изменений давления. Таким образом, для повышения чувствительности датчика 30 в заполняющую текучую среду A могут быть добавлены ферромагнитные частицы, обладающие высокой диэлектрической постоянной. Дополнительно, с точки зрения исполнения, размер конденсаторных пластин, образующих датчик 30, может быть уменьшен, чтобы сохранить остальной емкостный сигнал датчика 30 давления.

Емкость датчика 30 дополнительно увеличивается посредством приложения магнитного поля к заполняющей текучей среде A. Коллоидная смесь текучих ферросред остается не подвергшейся действию приложения магнитного поля. Другими словами, ферромагнитные частицы остаются взвешенными в несущей текучей среде, несмотря на присутствие магнитного поля. Магнитное поле, тем не менее, создает кластеры ферромагнитных частиц для увеличения диэлектрической постоянной текучей среды. На несущую текучую среду, однако, воздействует присутствие ферромагнитных частиц в магнитном поле, и она изменяет свойства под воздействием магнитного поля. Магнитное поле повышает вязкость несущей текучей среды до момента перехода в вязкоупругое тело. Приложение магнитного поля и результирующее изменение свойств несущей текучей среды для образования вязкоупругого тела также может быть потенциально использовано для диагностики рабочих характеристик гидравлических систем, таких как образованные разделительной мембраной 52A, разделительной трубкой 38A, чувствительной мембраной 58 и датчиком 30.

На фиг. 3 изображен вид в перспективе одного варианта осуществления датчика 30 давления и модуля 42, используемых в преобразователе 12 дифференциального давления согласно фиг. 2. Датчик 30 давления установлен на основании 44 внутри модуля 42 преобразователя 12. Датчик 30 давления содержит разделительную трубку 38A, разделительную трубку 38B, чувствительную мембрану 58, первую электродную пластину 60A, вторую электродную пластину 60B, первый электромагнит 61A, второй электромагнит 61B, первую половину 62A измерительной ячейки, вторую половину 62B измерительной ячейки, первый изолятор 64A, второй изолятор 64B, первые выводные провода 66A датчика и вторые выводные провода 66B датчика. С целью увеличения емкости датчика 30 на электромагниты 61A и 61B подается электрическое питание для намагничивания текучих ферросред, содержащих заполняющую текучую среду A.

Модуль 42 и основание 44 обычно отливаются и обрабатываются в виде одной детали, при этом модуль 42 изначально содержит выдолбленную полость для удерживания датчика 30. Вместе модуль 42 и основание 44 обеспечивают структуру, которая позволяет мембранам 52A и 52B взаимодействовать с датчиком 30 через разделительные трубки 38A и 38B. Основание 44 содержит каналы 68, так что преобразователь 12 может быть соединен с фланцем 47, или некоторое другое технологическое соединение. Модуль 42 содержит резьбу 70 для соединения с корпусом 40 преобразователя 12. Основание 44 также содержит выточки, которые вместе с разделительными мембранами 52A и 52B образуют разделительные камеры 72A и 72B соответственно. Разделительные камеры 72A и 72B соединены с разделительными трубками 38A и 38B соответственно с помощью каналов 74A и 74B, выполненных в основании 44. Разделительные трубки 38A и 38B обычно содержат участки трубок из нержавеющей стали, приваренные к основанию 44 и половинам 62A и 62B измерительной ячейки. Разделительные трубки 38A и 38B соединены с изоляторами 64A и 64B соответственно, которые расположены в каналах 76A и 76B соответственно в половинах 62A и 62B измерительной ячейки датчика. Изоляторы 64A и 64B содержат чашеобразные площадки, на которых расположены электроды 60A и 60B соответственно. Чашеобразные площадки сопрягаются, когда половины 62A и 62B измерительной ячейки собираются, с образованием внутренней полости 78 в датчике 30. Изоляторы 64A и 64B выполнены из любого подходящего изоляционного материала, такого как стекло или керамика. Изоляторы 64A и 64B содержат каналы, проходящие во внутреннюю полость 78, так что разделительные трубки 38A и 38B соединяют разделительные камеры 72A и 72B с внутренней полостью 78. Чувствительная мембрана 58 расположена между половинами 62A и 62B измерительной ячейки внутри внутренней полости 78, так что мембрана 58 противостоит электродам 60A и 60B. Обычно мембрана 58 и электродные пластины 60A и 60B выполнены из коррозионноустойчивых материалов. Электроды 60A и 60B подключены к выводным проводам 66A и 66B соответственно, которые проходят через изоляторы 64A и 64B и выходят из половин 62A и 62B измерительной ячейки в отверстиях 80A и 80B соответственно. Выводные провода 66A и 66B подключены к печатной плате 82, которая содержит различные электронные компоненты 84 датчика. Печатная плата 82 подключена к электронной схеме 28 преобразователя внутри корпуса 40 через плоский кабель 46. Чувствительная мембрана 58 соединена с половиной 62A измерительной ячейки и половиной 62B измерительной ячейки в месте 85 сварки.

В такой конфигурации чувствительная мембрана 58 и электроды 60A и 60B образуют внутри датчика 30 первый и второй конденсаторы. Каждый конденсатор создает электрический сигнал при воздействии давлений P1 и P2 на чувствительную мембрану 58. Датчик 30 давления, таким образом, создает сигналы от двойной емкости, которые помогают уменьшить ошибку, создаваемую датчиком 30. Заполняющая текучая среда A, если она содержит вышеописанные текучие ферросреды, увеличивает диэлектрическую постоянную ε заполняющей текучей среды A по сравнению с диэлектрической постоянной стандартных заполняющих текучих сред. Стандартные гидравлические текучие среды имеют диэлектрические постоянные ε, равные приблизительно 2. Текучие ферросреды увеличивают поляризуемость и дипольный момент заполняющей текучей среды подобно другим примесям заполняющей текучей среды, таким как детергенты и антиоксиданты, которые повышают диэлектрические постоянные ε от приблизительно 6 до приблизительно 10. Характерная величина увеличенной диэлектрической постоянной изменяется в зависимости от доли ферромагнитных частиц, взвешенных в коллоидной смеси. В различных вариантах осуществления изобретения в каждой из разделительных трубок 38A и 38B могут использоваться текучие ферросреды с разными диэлектрическими постоянными, чтобы дифференцировать вклады в сигнал датчика давления от каждого из электродов 60A и 60B. Текучие ферросреды, таким образом, повышают емкость датчика 30 относительно типичной на приблизительно 60 пФ – 300 пФ, достигаемой стандартными датчиками давления диаметром 1,25 дюйма. Электромагниты 61A и 61B используются, чтобы дополнительно повысить емкость датчика 30. Например, электрическая энергия из электронной схемы 28 преобразователя или печатной платы 82 подается в магнитные катушки внутри электромагнитов 61A и 61B через соответствующие провода, что показано на фиг. 4.

На фиг. 4 изображен один вариант осуществления электромагнита 61A согласно фиг. 3. Электромагнитное устройство 61A содержит проволочную катушечную обмотку 86, экранирующую гильзу 88 и гильзу 90 сердечника, которые концентрически обернуты вокруг разделительной трубки 38A. Выводные провода 92A и 92B соединяют катушечную обмотку 86 с печатной платой 82 (фиг. 3). Экранирующая гильза 88 изображена в разрезе на фиг. 4, чтобы показать гильзу 90 сердечника и катушечную обмотку 86. Как показано на фиг. 3, электромагнит 61A проходит только по участку разделительной трубки 38A. Тем не менее, в других вариантах осуществления гильза 90 сердечника, катушечная обмотка 86 и экранирующая гильза 88 могут проходить по всей длине разделительной трубки 38A или вдоль отрезка разделительной трубки 38A между половиной 62A измерительной ячейки и основанием 44. Также в других вариантах осуществления электромагниты расположены внутри корпуса 40 в любом положении до тех пор, они находятся в зоне магнитной близости к заполняющей текучей среде. Другими словами, электромагниты должны быть расположены с возможностью воздействия магнитным полем на заполняющую текучую среду. Еще в других вариантах осуществления изобретения, чтобы активировать ферромагнитные частицы, снаружи корпуса 40 может быть приложен постоянный магнит, обладающий известной напряженностью поля.

В одном варианте осуществления изобретения разделительная трубка 38A содержит трубку из нержавеющей стали диаметром 0,065 дюйма (~0,165 см). Проволочная катушечная обмотка 86 может содержать любую подходящую проволоку, которая доступна в продаже. В одном варианте осуществления обмотка 86 выполнена из медной проволоки, которая обычно используется для изготовления электромагнитов. Гильза 90 сердечника содержит слой ферромагнитного материала, например мягкого железа, который имеет высокую магнитную проницаемость μ. В других вариантах осуществления разделительная трубка 38A служит в качестве сердечника или сердечник вообще не используется. Экранирующая гильза 88 расположена вокруг катушечной обмотки 86 и гильзы 90 сердечника, чтобы препятствовать влиянию внешних магнитных полей на катушечную обмотку 86. Кроме того, магнитное экранирование необходимо для предотвращения внешнего влияния на текучую ферросреду внутри разделительной трубки 38A. В одном варианте осуществления экранирующая гильза 88 представляет собой сетчатую гильзу из металлического материала. Экранирующая гильза 88, таким образом, создает барьер для внешних магнитных полей, но позволяет магнитному полю, созданному катушечной обмоткой 86, проникать в разделительную трубку 38A. В других вариантах осуществления изобретения корпус 40 преобразователя обеспечивает достаточное экранирование для катушечной обмотки 86. Корпус 40 образует закрытый контейнер, выполненный из магнитного материала, обладающего достаточно высокой магнитной проницаемостью, предназначенный подавлять влияние внешнего магнитного поля. В частности, корпус 40 изготавливается из литой нержавеющей стали марки 316, в результате чего указанная сталь имеет некоторый уровень остаточного феррита. Магнетизм остаточного феррита втягивает внешние магнитные поля с созданием пути магнитного потока, который не пересекается с заполняющей текучей средой в разделительной трубке 38A.

В соответствии с данным вариантом осуществления выводные провода 92A и 92B подают питание от печатной платы 82. Электрический ток через провода 92A и 92B создает магнитное поле. Магнитное поле усиливается из-за наличия гильзы 90 сердечника. Результирующее электромагнитное поле возбуждает ферромагнитные частицы в несущей текучей среде, вызывая образования кластеров ферромагнитных частиц. Собранные в кластеры частицы повышают диэлектрическую постоянную ε заполняющей текучей среды A внутри разделительной трубки 38A. Испытания с использованием несущей текучей среды из минерального масла и ферромагнитных частиц Fe3O4 показали, что приложенное магнитное поле образует кластеры длиной от приблизительно 2 до приблизительно 3 микрометров, повышая диэлектрическую постоянную ε приблизительно на 20%, по сравнению со случаем, когда к текучей ферросреде не прикладывали магнитное поле.

Увеличение диэлектрической постоянной на 20% будет обеспечивать увеличение выходного сигнала датчик 30 на 20%. Такое известное соотношение может использоваться для диагностики рабочих характеристик датчика 30. Приложение магнитного поля к заполняющей текучей среде будет обеспечивать ступенчатое увеличение сигнала датчика давления независимо от диапазона давления датчика, который может изменяться на основании напряженности приложенного магнитного поля. Если напряженность приложенного магнитного поля и соответствующее ступенчатое увеличение уровня сигнала известны заранее, взаимосвязь может быть использована в качестве средства диагностики для оценки работоспособности датчика 30. Взаимосвязь также может использоваться как контрольная тарировка.

На фиг. 5 изображен график, устанавливающий связь приложения магнитного поля H к датчику 30 давления, содержащему текучую ферросреду в качестве заполняющей текучей среды A, с емкостью C датчика 30 давления и сигналом S, создаваемым датчиком 30 давления. Как изображено в левой стороне графика, магнитное поле равно нулю в нуле шкалы времени. Через несколько секунд в момент времени t, магнитное поле H прикладывается к датчику 30 давления, так что поле H испытывает увеличение в Гауссах, ΔG. Соответственно, в момент времени t, емкость C датчика 30 увеличивается до C+X, где X равен некоторому увеличению в пикофарадах, ΔpF, и сигнал S датчика 30 увеличивается до S+Y, где Y равен некоторому увеличению сигнала ΔI. Емкость C представляет собой улучшенную емкость датчика 30 по сравнению со стандартными заполняющими текучими средами, так что C=C0+ΔCтекучая ферросреда, где C0 – емкость при стандартной гидравлической текучей среде, а ΔCтекучая ферросреда – увеличение емкости, вызванное присутствием ферромагнитных ноночастиц. Увеличение емкости X и увеличение сигнала Y сохраняются в течение периода времени Z, где Z равно некоторому увеличению в секундах Δs, в этой точке емкость C и сигнал S возвращаются к уровням, предшествующим намагничиванию. Увеличение емкости X и увеличение сигнала Y может быть восстановлено путем простого повторного приложения того же магнитного поля H. Величины X и Y могут изменяться посредством изменения напряженности H поля или на разных интервалах, или на одном и том же интервале.

Увеличение емкости C возникает практически мгновенно и сохраняется постоянным на увеличенном уровне C+X в течение приложения магнитного поля. По окончании воздействия магнитным полем H емкость C возвращается на уровень, который был в нуле шкалы времени, практически мгновенно. Подобным образом, сигнал S увеличивается и уменьшается практически мгновенно с приложением и снятием магнитного поля H соответственно. Тем не менее, сигнал S испытывает дополнительное кратковременное увеличение в момент времени t, вызванное импульсом давления вследствие свойства изменения формы текучей ферросреды, обусловленного увеличением давления ΔP, которое возникает вследствие намагничивания ферромагнитных частиц в текучей ферросреде. На фиг. 5 также изображен данный эффект, обозначенный ΔP, который подобен созданию импульсов давления за счет свойств изменения формы пьезоэлектрических материалов. Поэтому использование текучей ферросреды в качестве заполняющей текучей среды является причиной трех эффектов: 1) постоянное увеличение емкостного сигнала вследствие увеличения диэлектрической постоянной текучей среды; 2) управляемое увеличение емкостного сигнала вследствие увеличения диэлектрической постоянной текучей среды посредством приложения магнитного поля; и 3) кратковременный импульс давления ΔP при приложении магнитного поля. Как управляемое увеличение диэлектрической постоянной, так и кратковременный импульс давления могут быть использованы для оценки и диагностики функционирования датчика 30.

Давление ΔP, создаваемое посредством магнитного поля H, прикладываемое к ферромагнитным частицам, взвешенным в заполняющей текучей среде, может использоваться для анализа других состояний датчика 30 давления, преобразователя 12 и системы 10 управления технологическим процессом. Увеличение сигнала S+Y и форма давления ΔP, а также известная напряженность магнитного поля H могут быть предварительно заданы и сохранены в электронной схеме 28 преобразователя для установочной конфигурации преобразователя 12. Измеренное изменение давления, вызванное приложением магнитного поля H, может сравниваться с сохраненным значением давления ΔP для диагностики состояния системы. Например, величина измеренного давления может быть больше величины давления ΔP, что указывает на перекрытое технологическое соединение, где движение мембраны 52A заблокировано, так что чувствительная мембрана 58 отклоняется сильнее, чем ожидалось. Величина измеренного давления может быть меньше величины давления ΔP, что указывает на разрушенную чувствительную мембрану 58, так что давление в заполняющей текучей среде не вызывает перемещения или вызывает незначительное перемещение. Иногда, заполняющая текучая среда может вытечь из чувствительной системы. По этой причине чувствительная мембрана не будет двигаться или определять изменение давления ΔP. Подобным образом, если гидравлическая система была неправильно заполнена, и в системе датчика был герметично закрыт воздух, воздух будет сжиматься под давлением ΔP. Таким образом, выходной сигнал давления плоской формы в ответ на импульсный сигнал питания, поданный на электромагнитное устройство, может быть показателем утечки в гидравлической системе (низкий уровень заполняющей текучей среды), открытое технологическое соединение или присутствие воздуха. Такой выходной сигнал давления плоской формы также может быть показателем открытого технологического соединения, где в результате изменения давления технологической текучей среды нет видимого изменения сигнала давления. Такие взаимосвязи известны и рассмотрены в патенте США №7918134 и публикации заявки на патент США №2010/0083731, правообладателем которых выступает Rosemount Inc. Дополнительно, подобные диагностические процедуры могут быть выполнены в других типах промышленных технологических преобразователей, которые используют гидравлические системы, такие как индикатор уровня.

Электронная схема 28 преобразователя может использоваться для калибровки выходного сигнала датчика 30 с использованием изменяющейся напряженности магнитного поля. Например, несколько входных импульсов питания, поданных на электромагнитное устройство 61A, используются для создания набора соответствующих ступенчатых повышений выходного сигнала давления. Импульсы питания создают магнитные поля разных значений напряженности, которые увеличивают диэлектрическую постоянную заполняющей текучей среды до разных уровней, что повышает емкость датчика 30 до разных уровней. Разные уровни емкости соответственно создают увеличение тока выходного сигнала датчика давления. В силу известной взаимосвязи между подводимым питанием, напряженностью магнитного поля, диэлектрической постоянной и емкостью, изменение величины результирующего выходного сигнала датчика должно соответствовать изменению величины подводимого питания. Изменение величин выходного сигнала давления изменяется линейно с изменением величин емкости. Величины значений напряженности магнитного поля известны на основании размеров катушки и сердечника. Таким образом, при индуцировании последовательности магнитных полей известными импульсами питания, полученные в результате ответные сигналы давления могут сравниваться с ожидаемой кривой отклика на давление с целью проверки того, что датчик давления откалиброван соответствующим образом. Если ответные сигналы давления не соответствуют ожидаемой взаимосвязи или кривой, это является признаком того, что датчик давления не откалиброван. Ожидаемые данные отклика на давление хранятся в памяти, подключенной к электронной схеме 28 преобразователя или печатной плате 82.

В других вариантах осуществления изобретения вместо подключения подводимого питания к электромагниту с целью индуцирования увеличения емкости датчика 30 в контрольном положении на корпусе 40 может быть расположен постоянный магнит, обладающий известной напряженностью поля. В таких конфигурациях преимущественным может быть обеспечение разных концентраций текучих ферросред в каждой из разделительных трубок 38A и 38B для способствования приложения магнитного поля. Например, одна из разделительных трубок может быть расположена внутри корпуса 40 дальше от стенок корпуса, что усложняет приложение магнитного поля постоянного магнита. Разница в расстоянии от постоянного магнита к каждой разделительной трубке может быть компенсирована изменением количества ферромагнитных частиц в каждой разделительной трубке. Как и в ранее описанных вариантах осуществления, применение постоянного магнита, обладающего известной напряженностью магнитного поля, должно создавать известный, предопределенный отклик в работоспособном, правильно работающем датчике давления и преобразователе.

Увеличенная емкость обеспечивает больший диапазон измерений и лучшие значения отношения сигнал-шум. Например, диапазон измерения обычного преобразователя может уменьшаться от 0 дюймов вод. ст. до 1000 дюймов вод. ст. (~250 кПа) до от 0 дюймов вод. ст. до 100 дюймов вод. ст. (~25 кПа). При 100 дюймах вод. ст. сигнал все еще достаточный для предоставления адекватных показателей. Тем не менее, при увеличенной емкости согласно настоящему изобретению диапазон измерения преобразователя может уменьшаться до, например, 50 дюймов вод. ст. (~12,5 кПа) вследствие появления дополнительного сигнала.

Хотя указанное изобретение описано со ссылкой на приведенный в качестве примера вариант (варианты) осуществления, специалисты в данной области техники поймут, что без отклонения от объема настоящего изобретения могут быть сделаны различные изменения, и его элементы могут быть замещены эквивалентами. Кроме этого, могут быть осуществлены многие модификации для того, чтобы адаптировать конкретную ситуацию или материал к идее изобретения, не выходя за пределы его объема. Таким образом, подразумевается, что изобретение не ограничено конкретным раскрытым вариантом (вариантами), а будет включать все варианты осуществления, попадающие в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТУЦЕР УТОПЛЕННОЙ БОБЫШКИ С ИЗБЫТОЧНЫМ УПЛОТНЕНИЕМ | 2018 |

|

RU2760415C1 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, ФИЛЬТР И СПОСОБ ИЗГОТОВЛЕНИЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2015 |

|

RU2668750C1 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ РАБОЧЕЙ ТЕКУЧЕЙ СРЕДЫ | 1993 |

|

RU2126532C1 |

| ОСВЕТИТЕЛЬНЫЙ УЗЕЛ ДВОЙНОГО НАЗНАЧЕНИЯ | 2016 |

|

RU2708135C2 |

| ОБНАРУЖЕНИЕ ПОВРЕЖДЕНИЯ ДАТЧИКА ДАВЛЕНИЯ | 2007 |

|

RU2407997C2 |

| ГЕНЕРАТОР КОЛЕБАНИЙ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ШИРОКОГО ДИАПАЗОНА РАСХОДОВ И РАСХОДОМЕР ТЕКУЧЕЙ СРЕДЫ, СОДЕРЖАЩИЙ ТАКОЙ ГЕНЕРАТОР | 1994 |

|

RU2131588C1 |

| Датчик разности давлений | 1990 |

|

SU1760418A1 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ РАЗДЕЛА ФАЗ В МНОГОФАЗНОЙ ТЕКУЧЕЙ КОМПОЗИЦИИ | 2015 |

|

RU2682611C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДЛЯ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ТЕКУЧЕЙ СРЕДЫ | 2020 |

|

RU2755782C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ НАГНЕТАНИЯ АГРЕССИВНЫХ ТЕКУЧИХ СРЕД | 2016 |

|

RU2673895C1 |

Изобретение относится к технологическим инструментам, используемым в промышленных системах управления процессом. Заявленный преобразователь давления для измерения давления технологической текучей среды содержит корпус преобразователя, датчик давления для измерения давления технологической текучей среды, причем датчик давления расположен в корпусе, и гидравлическую систему передачи. Причем гидравлическая система передачи содержит первую разделительную мембрану, расположенную на внешней стороне корпуса преобразователя; и первую разделительную трубку, проходящую от датчика давления к первой разделительной мембране; первую текучую ферросреду, расположенную в первой разделительной трубке для передачи изменения давления технологической текучей среды около первой разделительной мембраны на датчик; и электронную схему преобразователя, расположенную в корпусе, при этом электронная схема преобразователя выполнена с возможностью приема и обработки сигнала давления с датчика давления. Технический результат – увеличение емкости датчика давления, за счет чего повышается диапазон измерений и улучшается значение сигнал-шум. 3 н. и 29 з.п. ф-лы, 5 ил.

1. Преобразователь давления для измерения давления технологической текучей среды, содержащий:

корпус преобразователя;

датчик давления для измерения давления технологической текучей среды, причем датчик давления расположен в корпусе;

гидравлическую систему передачи, содержащую:

первую разделительную мембрану, расположенную на внешней стороне корпуса преобразователя; и

первую разделительную трубку, проходящую от датчика давления к первой разделительной мембране;

первую текучую ферросреду, расположенную в первой разделительной трубке для передачи изменения давления технологической текучей среды около первой разделительной мембраны на датчик; и

электронную схему преобразователя, расположенную в корпусе, при этом электронная схема преобразователя выполнена с возможностью приема и обработки сигнала давления с датчика давления.

2. Преобразователь давления по п. 1, отличающийся тем, что первая текучая ферросреда содержит:

несущую текучую среду; и

первый объем ферромагнитных частиц, взвешенных в несущей текучей среде, для изменения характеристик заполняющей текучей среды датчика давления.

3. Преобразователь давления по п. 2, отличающийся тем, что ферромагнитные частицы покрыты поверхностно-активным веществом для предотвращения скопления.

4. Преобразователь давления по п. 2, отличающийся тем, что несущая текучая среда выбрана из группы, состоящей из минерального масла и кремнийорганического масла.

5. Преобразователь давления по п. 2, отличающийся тем, что ферромагнитные частицы выбраны из группы, состоящей из Fe3O4, αFe2O3, магнетита и маггемита.

6. Преобразователь давления по п. 2, отличающийся тем, что ферромагнитные частицы увеличивают диэлектрическую постоянную несущей текучей среды.

7. Преобразователь давления по п. 2, отличающийся тем, что текучая ферросреда содержит коллоидный раствор ферромагнитных частиц, взвешенных в несущей текучей среде с образованием парамагнитной текучей среды.

8. Преобразователь давления по п. 1, отличающийся тем, что гидравлическая система передачи дополнительно содержит:

вторую разделительную мембрану, расположенную на внешней стороне корпуса преобразователя;

вторую разделительную трубку, проходящую от датчика давления ко второй разделительной мембране; и

вторую текучую ферросреду, расположенную во второй разделительной трубке, при этом вторая текучая ферросреда имеет концентрацию ферромагнитных частиц, отличающуюся от концентрации первой текучей ферросреды.

9. Преобразователь давления по п. 1, отличающийся тем, что дополнительно содержит:

электромагнит, соединенный с преобразователем давления в положении, обеспечивающем возможность приложения магнитного поля к гидравлической системе передачи.

10. Преобразователь давления по п. 9, отличающийся тем, что электромагнит содержит:

ферромагнитный сердечник, обернутый вокруг первой разделительной трубки; и

катушку из проводящего материала, навитую вокруг ферромагнитного сердечника и электрически соединенную с электронной схемой преобразователя.

11. Преобразователь давления по п. 10, отличающийся тем, что дополнительно содержит:

магнитный экран, обернутый вокруг катушки из проводящего материала.

12. Преобразователь давления по п. 1, отличающийся тем, что корпус выполнен из ферромагнитного материала для обеспечения магнитного экрана для первой текучей ферросреды.

13. Преобразователь давления по п. 1, отличающийся тем, что датчик давления содержит емкостный датчик давления.

14. Способ диагностики рабочей характеристики датчика давления в промышленном технологическом преобразователе, включающий:

приложение давления текучей среды к датчику давления через гидравлическую систему, содержащую текучую ферросреду, для создания сигнала давления, характеризующего измеренное давление;

приложение магнитного поля к текучей ферросреде с целью вызвать изменение емкости датчика давления, при этом приложение магнитного поля к текучей ферросреде дополнительно включает создание импульса давления в текучей ферросреде, влияющего на выходной сигнал давления;

контроль изменения выходного сигнала давления датчика давления в ответ на приложение магнитного поля; и

диагностику рабочей характеристики промышленного технологического преобразователя на основании выходного сигнала давления и магнитного поля.

15. Способ по п. 14, отличающийся тем, что дополнительно включает сравнение напряженности магнитного поля с величиной ступенчатого увеличения выходного сигнала давления.

16. Способ по п. 15, отличающийся тем, что дополнительно включает:

генерирование диагностического сигнала на основании сравнения напряженности поля с величиной ступенчатого увеличения выходного сигнала давления; и

передачу диагностического сигнала через контур управления, соединенный с электронной схемой внутри преобразователя.

17. Способ по п. 16, отличающийся тем, что диагностический сигнал сравнивают с предопределенными данными, хранящимися в преобразователе.

18. Способ по п. 14, отличающийся тем, что этап диагностики рабочей характеристики датчика давления включает проверку калибровки датчика давления.

19. Способ по п. 14, отличающийся тем, что этап приложения магнитного поля к текучей ферросреде включает:

установку постоянного магнита рядом с текучей ферросредой.

20. Способ по п. 14, отличающийся тем, что этап приложения магнитного поля к текучей ферросреде включает:

подачу подводимого питания от электронной схемы преобразователя на электромагнит, соединенный с гидравлической системой.

21. Способ по п. 20, отличающийся тем, что этап диагностики рабочей характеристики датчика давления включает сравнение подводимого питания с выходным сигналом давления.

22. Способ по п. 14, отличающийся тем, что этап приложения магнитного поля к текучей ферросреде дополнительно включает изменение напряженности магнитного поля.

23. Способ по п. 14, отличающийся тем, что результат диагностического теста получают путем сравнения ожидаемого изменения выходного сигнала давления в ответ на импульс давления с действительным откликом выходного сигнала давления.

24. Способ по п. 23, отличающийся тем, что этап диагностики рабочей характеристики промышленного технологического преобразователя включает определение присутствия воздуха или газа в заполняющей текучей среде, разрушенной разделительной мембраны, низкого уровня заполняющей текучей среды или открытого технологического соединения при отсутствии изменения выходного сигнала давления или при наличии незначительного изменения выходного сигнала давления, вызванного магнитным полем.

25. Способ по п. 23, отличающийся тем, что этап диагностики рабочей характеристики промышленного технологического преобразователя включает определение перекрытого технологического соединения при превышении действительным откликом выходного сигнала давления ожидаемого изменения выходного сигнала давления.

26. Способ по п. 23, отличающийся тем, что этап диагностики рабочей характеристики промышленного технологического преобразователя включает определение поврежденной мембраны датчика при превышении ожидаемым изменением выходного сигнала давления действительного отклика выходного сигнала давления.

27. Датчик давления, содержащий:

корпус измерительной ячейки, содержащий:

внутреннюю полость;

чувствительную мембрану, расположенную во внутренней полости для разделения внутренней полости на первую и вторую камеры;

первую внутреннюю поверхность в первой камере, обращенную к чувствительной мембране; и

вторую внутреннюю поверхность во второй камере, обращенную к чувствительной мембране;

первый электрод, расположенный на первой внутренней поверхности для образования первого конденсатора с чувствительной мембраной;

второй электрод, расположенный на второй внутренней поверхности для образования второго конденсатора с чувствительной мембраной; и

заполняющую текучую среду, расположенную в первой и второй камерах, содержащую первую текучую ферросреду и вторую текучую ферросреду, при этом указанные текучие ферросреды содержат:

несущую текучую среду; и

объем ферромагнитных частиц, взвешенных в несущей текучей среде, для изменения характеристик заполняющей текучей среды датчика давления, при этом вторая текучая ферросреда имеет диэлектрическую постоянную, отличную от диэлектрической постоянной первой текучей ферросреды.

28. Датчик давления по п. 27, отличающийся тем, что:

несущая текучая среда выбрана из группы, состоящей из минерального масла и кремнийорганического масла;

ферромагнитные частицы выбраны из группы, состоящей из Fe3O4, αFe2O3, магнетита и маггемита; и

при этом ферромагнитные частицы покрыты поверхностно-активным веществом на основе олеиновой кислоты для предотвращения скопления.

29. Датчик давления по п. 27, отличающийся тем, что дополнительно содержит:

первый выводной провод, проходящий от первого электрода наружу корпуса измерительной ячейки;

второй выводной провод, проходящий от второго электрода наружу корпуса измерительной ячейки;

первый изолятор, расположенный в первой камере для образования первой внутренней поверхности;

второй изолятор, расположенный во второй камере для образования второй внутренней поверхности; и

первую разделительную трубку, имеющую первый конец, соединенный с первой камерой, и второй конец, открытый наружу корпуса измерительной ячейки; и

вторую разделительную трубку, имеющую первый конец, соединенный со второй камерой, и второй конец, открытый наружу корпуса измерительной ячейки;

при этом первая текучая ферросреда расположена в первой разделительной трубке, а вторая текучая ферросреда расположена во второй разделительной трубке.

30. Датчик давления по п. 29, отличающийся тем, что дополнительно содержит:

первый электромагнит в зоне магнитной близости по отношению к первой разделительной трубке; и

второй электромагнит в зоне магнитной близости по отношению ко второй разделительной трубке.

31. Датчик давления по п. 30, отличающийся тем, что каждый из первого и второго электромагнитов содержит:

слой ферромагнитного сердечника, обернутый вокруг разделительной трубки; и

проводящий катушечный провод, навитый вокруг слоя ферромагнитного сердечника.

32. Датчик давления по п. 30, отличающийся тем, что дополнительно содержит:

магнитный экран, защищающий первый и второй электромагниты от внешних магнитных полей.

| US 2008223140 A1, 18.09.2008 | |||

| US 4788867 A, 06.12.1988 | |||

| US 5665899 A, 09.09.1997 | |||

| RU 2009135322 A, 22.09.2009. |

Авторы

Даты

2018-02-05—Публикация

2012-11-07—Подача