УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение имеет отношение к датчикам давления, используемым для измерения давления технологической текучей среды. В частности, настоящее изобретение имеет отношение к диагностике таких датчиков давления.

Измерительные преобразователи используются в системах отслеживания и управления процессами для измерения различных переменных величин производственных процессов. Измерительные преобразователи одного из типов измеряют давление технологической текучей среды в рабочем процессе. Различные методики использовались в датчиках давления, используемых в таких измерительных преобразователях. Одна известная методика состоит в использовании изгибающейся диафрагмы. Относительно диафрагмы измеряется емкость, причем диафрагма формирует одну из емкостных пластин конденсатора. Поскольку вследствие прикладываемого давления диафрагма изгибается, измеряемая емкость изменяется. В такой конфигурации имеется какое-то количество источников неточностей при измерениях давления.

Одна методика, которая адресована к этим неточностям, изложена в патенте США №6295875, озаглавленном "УСТРОЙСТВА ИЗМЕРЕНИЯ РАБОЧЕГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ ПОГРЕШНОСТИ", выданном 2 октября 2001 года авторам Frick и др., который включен в настоящий документ по ссылке во всей полноте. Этот патент описывает дифференциальный датчик давления, который включает в себя дополнительный электрод для использования при сокращении неточностей измерения. Однако над такими датчиками давления желательно производить диагностику для обнаружения случаев повреждения или возможной угрозы повреждения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Диагностическая система для датчика давления содержит полость, сформированную для приема прикладываемого давления. Полость имеет первую и вторую стенки. Изгибающаяся диафрагма помещена в полость и выполнена с возможностью формировать первую и вторую емкости с первой стенкой и третью и четвертую емкости со второй стенкой. Емкости изменяются в ответ на прикладываемое давление. Первая и третья емкости образуют первую передаточную функцию, и вторая и четвертая емкости образуют вторую передаточную функцию. Электрическая схема выполнена с возможностью обнаруживать изменения в первой и второй передаточных функциях.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

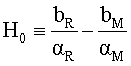

Фиг.1 - упрощенная диаграмма, показывающая технологическое оборудование для использования с настоящим изобретением.

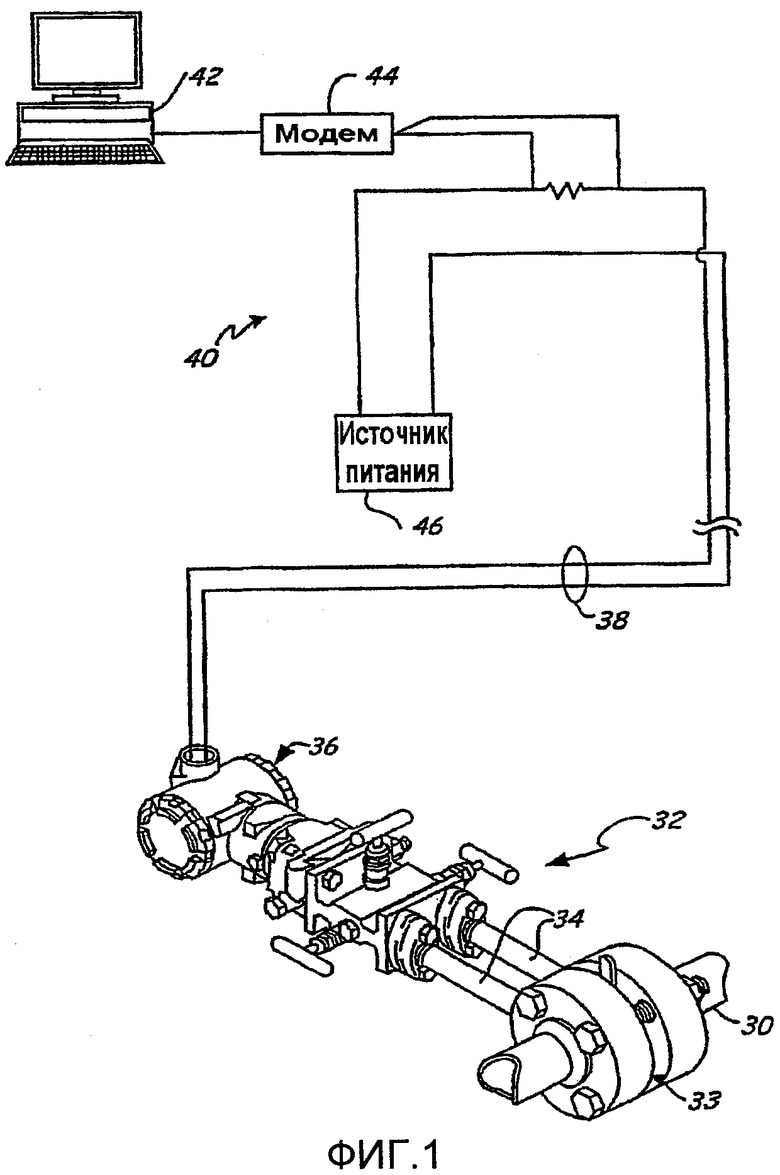

Фиг.2 - блок-схема, показывающая измерительный преобразователь давления, выполненный с возможностью осуществлять диагностические возможности настоящего изобретения.

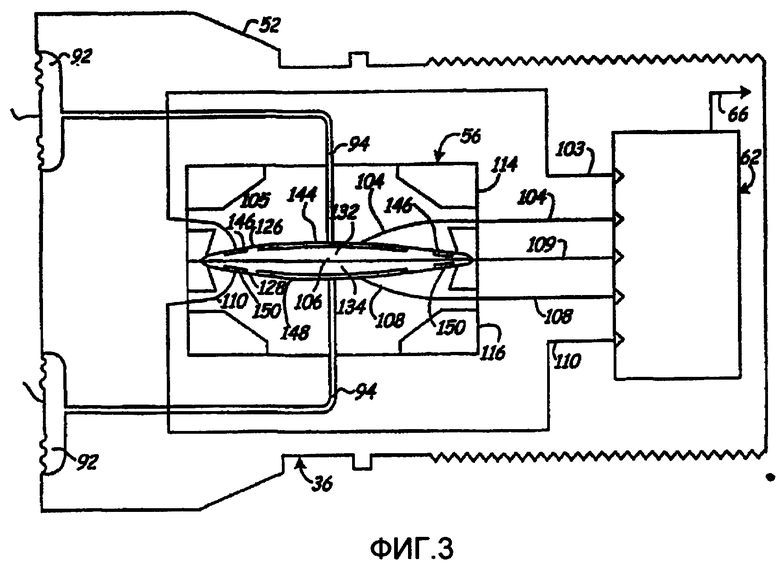

Фиг.3 - вид в разрезе части измерительного преобразователя, показанного на фиг.2, показывающий датчик давления для осуществления настоящего изобретения.

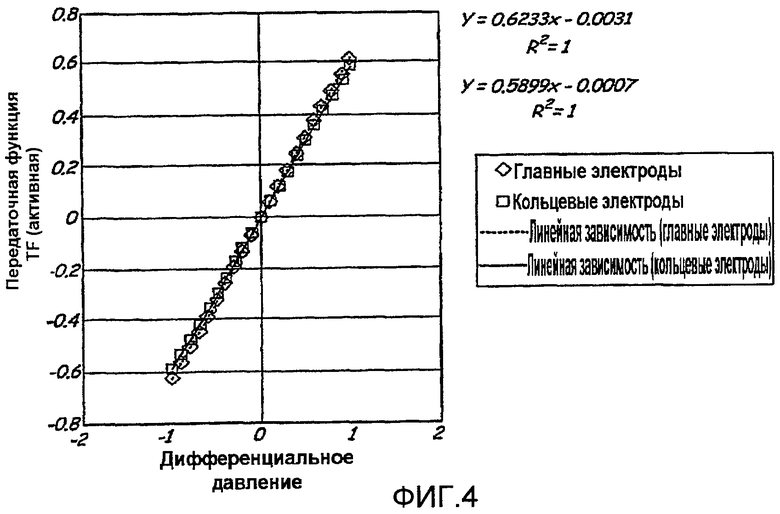

Фиг.4 - график, сравнивающий первую передаточную функцию (использующую первую и третью емкости) со второй передаточной функцией (использующую вторую и четвертую емкости).

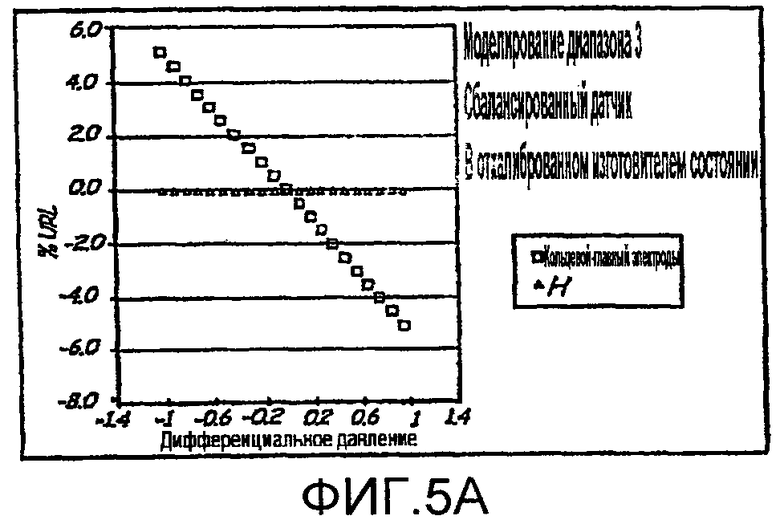

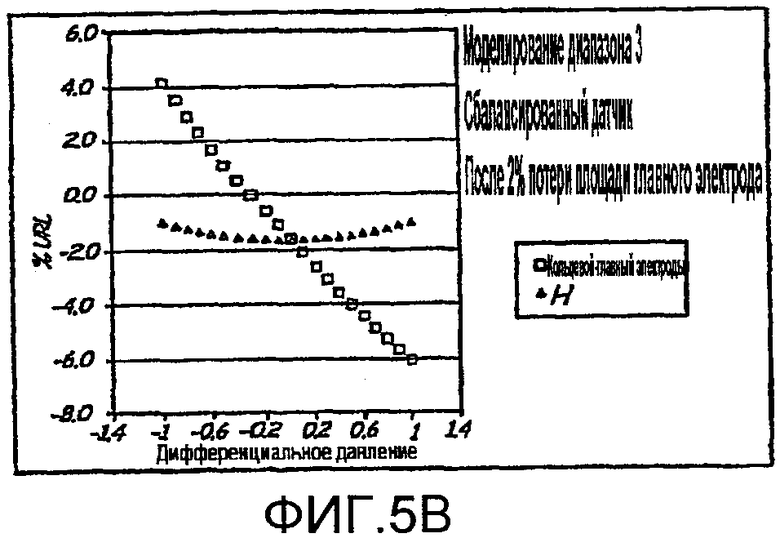

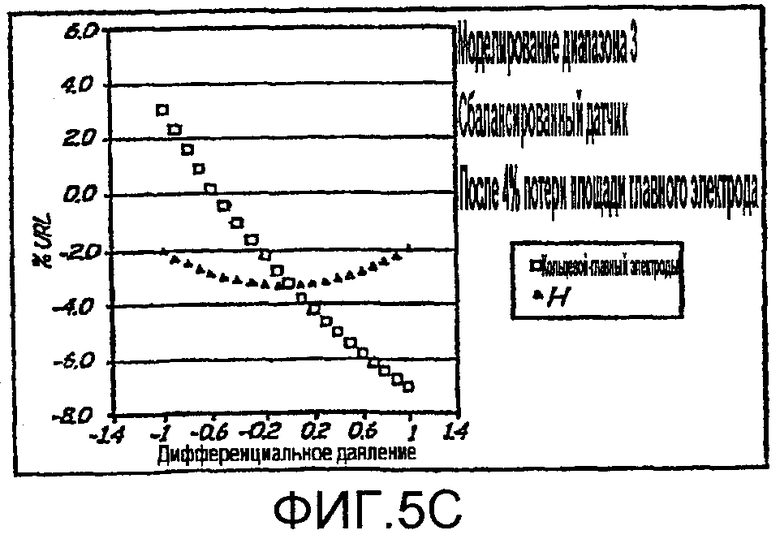

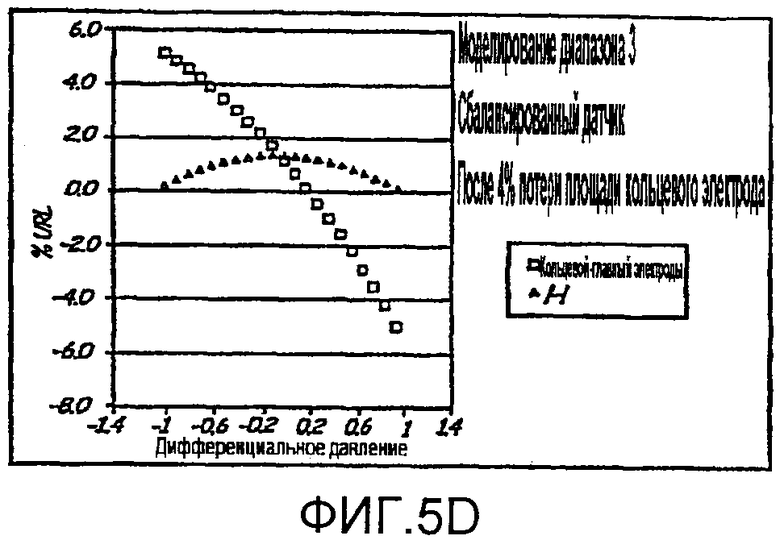

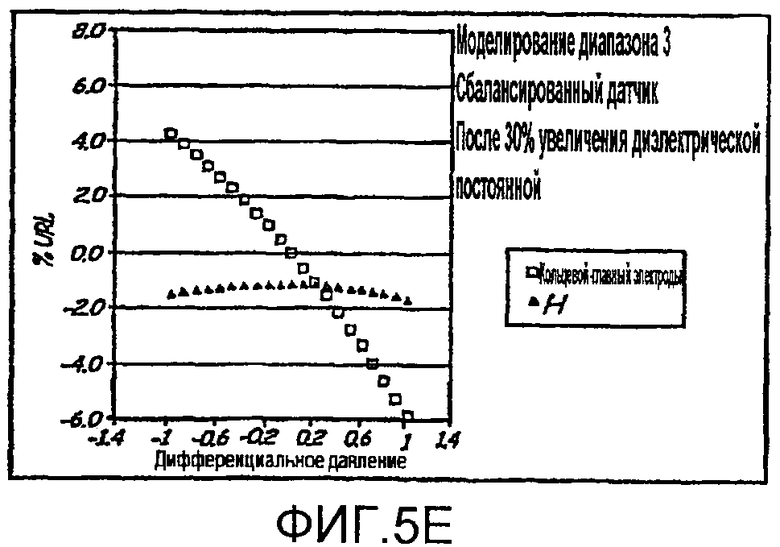

Фиг.5А, 5В, 5С, 5D и 5Е - графики, которые иллюстрируют изменения в значении Н относительно главной и кольцевой емкостей при различных условиях.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Настоящее изобретение обеспечивает устройство и способ для того обнаружения повреждения или угрозы повреждения многоэлектродного датчика давления на основе емкости. В настоящем изобретении изменения передаточных функций конденсаторов в датчике давления используются для диагностики работы датчика давления.

Как рассмотрено в разделе описания уровня техники, патент США №6295875, озаглавленный "УСТРОЙСТВА ИЗМЕРЕНИЯ РАБОЧЕГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ ПОГРЕШНОСТИ", описывает датчик давления с улучшенной точностью. Однако в датчике давления могут произойти повреждения, которые могут понизить точность измерения давления. Настоящее изобретение обеспечивает способ и устройство для обнаружения таких повреждений. Пример повреждений включают в себя изменения размера электродов, например, вследствие расслоения или по другим причинам, потерю контакта между электродом и электрическим соединением с электродом, неустойчивые соединения или обрыв провода между электрической схемой измерения и электродами, условие "загиба", вызываемое проводящими частицами, формирующими виртуальное или реальное короткое замыкание между электродами, что приводит к ошибочным измерениям давления по шкале, которое фактически является зашкаливающим, нелинейность, вызываемую непроводящими частицами, которые перемещаются в промежутки или из промежутков между электродами в датчике давления, и изменения диэлектрической постоянной заполняющей текучей среды в результате перфорации изолятора, который используется для изоляции датчика давления от технологической текучей среды.

Фиг.1 показывает в общих чертах технологическое оборудование системы 32 измерения процесса, которое может использовать многоэлектродный датчик давления на основе емкости. Фиг.1 показывает систему трубопровода 30, содержащую текучую среду под давлением, соединенную с системой 32 измерения процесса для измерения рабочего давления. Система 32 измерения процесса включает в себя импульсный трубопровод 34, соединенный с трубопроводом 30. Импульсный трубопровод 34 соединен с измерительным преобразователем 36 рабочего давления. Первичный элемент 33, такой как дроссельная шайба, трубка Вентури, расходомерное сопло и т.п., контактирует с технологической текучей средой в местоположении системы трубопровода 30 между импульсным трубопроводом 34. Первичный элемент 33 вызывает изменение давления в текучей среде, когда она проходит через первичный элемент 33.

Измерительный преобразователь 36 является рабочим измерительным устройством, которое принимает рабочее давление через импульсный трубопровод 34. Измерительный преобразователь 36 воспринимает дифференциальное рабочее давление и преобразовывает его в стандартизованный сигнал передачи, который является функцией рабочего давления.

Рабочая цепь 38 обеспечивает сигнал мощности измерительному преобразователю 36 из диспетчерской комнаты 40 и двустороннюю связь и может быть создана в соответствии со многими рабочими протоколами связи. В проиллюстрированном примере рабочая цепь 38 является двухпроводной цепью. Двухпроводная цепь используется для передачи всей мощности измерительному преобразователю 36 и всех взаимодействий с измерительным преобразователем 36 во время обычных операций с сигналом 4-20 мА. Компьютер 42 или другая система обработки информации через модем 44 или другой сетевой интерфейс используется для связи с измерительным преобразователем 36. Удаленный источник питания 46 питает измерительный преобразователь 36. В качестве альтернативы измерительный преобразователь может иметь свой собственный источник питания и передавать информацию с помощью беспроводного протокола.

Фиг.2 является упрощенной блок-схемой измерительного преобразователя 36 давления. Измерительный преобразователь 36 давления включает в себя модуль 52 датчика и электронную плату 12, соединенные вместе через шину 66 данных. Электроника 60 модуля датчика соединена с датчиком 56 давления, который принимает прикладываемое дифференциальное давление 54. Соединение 58 для передачи данных соединяет датчик 56 с аналого-цифровым преобразователем 62. Дополнительный датчик 63 температуры также проиллюстрирован наряду с памятью 64 модуля датчика. Электронная плата 72 включает в себя микрокомпьютерную систему 74, модуль 76 электронной памяти, цифроаналоговый преобразователь 78 сигнала и блок 80 цифровой связи.

В соответствии с методиками, изложенными в патенте США №6295875, выданном авторам Frick и др., измерительный преобразователь 36 давления воспринимает дифференциальное давление. Однако настоящее изобретение не ограничено такой конфигурацией.

Фиг.3 является упрощенным видом в разрезе одного варианта осуществления модуля 52 датчика, показывающим датчика 56 давления. Датчик 56 давления соединен с технологической текучей средой через изолирующую диафрагму 90 (см. фиг.3), которая изолирует технологическую текучую среду от полостей 92. Полости 92 соединены с модулем 56 датчика давления через импульсный трубопровод 94. Существенно несжимаемая заполняющая текучая среда заполняет полости 92 и импульсный трубопровод 94. Когда давление от технологической текучей среды прикладывается к диафрагмам 90, оно переносится на датчик 56 давления.

Датчик 56 давления сформирован из двух половин 114 и 116 датчика давления и заполнен предпочтительно хрупким, существенно несжимаемым материалом 105. Диафрагма 106 подвешена в полости 132, 134, сформированных в датчике 56. Внешняя стенка полости 132, 134 несет электроды 146, 144, 148 и 150. В общем случае они могут называться первичными электродами для пластин 144 и 148 конденсатора и вторичными электродами для обкладок 146 и 150 конденсатора. Эти электроды формируют конденсаторы относительно подвижной диафрагмы 106. Конденсаторы также могут называться первичными и вторичными конденсаторами.

Как показано на фиг.3, различные электроды в датчике 56 соединены с аналого-цифровым преобразователем 62 через электрическое соединение 103, 104, 108 и 110. Кроме того, изгибающаяся диафрагма 106 соединена с аналого-цифровым преобразователем 62 через соединение 109.

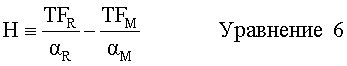

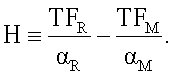

Как рассмотрено в патенте США №6295875, дифференциальное давление, прикладываемое к датчику 56, может быть измерено с использованием электродов 144-150. Как рассмотрено ниже, емкость, измеренная с использованием этих электродов, может также использоваться для диагностики состояния датчика 56 давления. В настоящем изобретении обеспечивается новая передаточная функция емкости, с тем чтобы информация о дифференциальном давлении (DP), доступная от главных электродов 144 и 148, могла быть сравнена с информацией о дифференциальном давлении, доступной от кольцевых электродов 146 и 150. Передаточная функция емкости Н дает на выходе константу, имеющую начальное значение Н0, которое представляет откалиброванное изготовителем состояние датчика 56 давления. Выход функции Н является существенно независимым от прикладываемого дифференциального давления и линейного давления и может быть выдан существенно в режиме "реального времени" оператору или пользователю в виде диагностической выходной информации. Передаточная функция может быть осуществлена и отслежена, например, в микрокомпьютерной системе 74, показанной на фиг.2. Передаточная функция Н может использоваться для отслеживания единичного повреждения во время работы датчика, а также для отслеживания одновременных усиливающихся повреждений. Уравновешивающие повреждения, например уменьшение площади главного электрода и кольцевого электрода на одинаковое относительное процентное отношение на одной и той же стороне диафрагмы, могут быть не обнаружены передаточной функцией Н. Однако уравновешивающие повреждения также не вызывают больших погрешностей в выходном сигнале дифференциального давления.

Как рассмотрено выше, повреждение электродов датчика может привести к неточному измерению давления, которое может варьировать от малых сдвигов до больших выходов за пределы шкалы. Повреждение электродов датчика может происходить из многих источников. Например, части электродов, выполненных посредством осаждения из пара, могут потерять сцепление со стенкой полости из-за нижележащих загрязнений, например от органических пленок или других загрязняющих веществ, присутствующих в процессе изготовления. Серьезность погрешностей датчика напрямую зависит от потери контакта электродов. Тонкие электроды также могут поставить под угрозу надежность контакта между электродом и электрическим проводом, который входит в контакт с электродом. Кроме того, выводы проводов из датчика к электронной схеме в пределах измерительного преобразователя могут быть повреждены во время изготовления или использования. Стыки или соединения проводов также могут стать поврежденными. Такие производственные дефекты трудно обнаружить через дефектоскопию. Кроме того, во время обслуживания такие дефекты могут прогрессивно ухудшаться, приводя к дрейфу датчика, неустойчивости или потере сигнала. Сигнал дифференциального давления также может быть разрушен проводящей частицей, входящей в контакт с диафрагмой датчика в любом из противоположных электродов. Это может потенциально привести к условию "загиба" при избыточном давлении, когда зашкаливание воспринимается как нормальное давление. Кроме того, такие проводящие частицы могут привести к большому потреблению тока через электроды 146, 150, что может проявиться как большая емкость. Если это происходит, когда прикладываемое дифференциальное давление находится за верхним пределом диапазона датчика, датчик может показать ошибочный отсчет на шкале. Если такая частица является непроводящей, выходная информация о дифференциальном давлении становится нелинейной, поскольку частица препятствует отклонению диафрагмы. В настоящем изобретении передаточная функция Н отслеживается и сравнивается с номинальным значением, хранящимся в памяти, например, со значением, определенным во время калибровки изготовителем, и используется для оповещения пользователя, если разность превышает желаемый пороговый предел. Такое отклонение передаточной функции Н от ее калибровочного значения может указывать на повреждение или угрозу повреждения независимо от дифференциального давления.

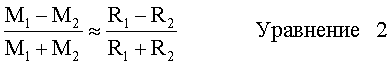

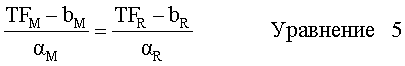

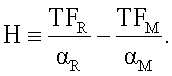

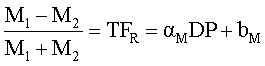

Передаточная функция Н может быть выведена с использованием передаточных функций TFM и TFR. Они являются передаточными функции главных электродов 144, 148 и кольцевых электродов 146, 150 соответственно. TFM и TFR изменяются линейно с отклонением центральной диафрагмы 106 (CD), которое линейно связано с дифференциальным давлением. Используя параболическую аппроксимацию искривления полости и центральной диафрагмы, можно показать, что отношение отклонения диафрагмы к глубине полости является постоянной величиной в любом радиальном положении от оси датчика 56. Таким образом, можно показать, что:

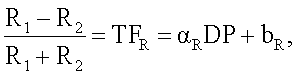

Где M1 и М2 - активные емкости (без каких-либо паразитных емкостей), образованные двумя главными электродами, и R1 и R2 - значения активных емкостей, образованные кольцевыми электродами, относительно центральной диафрагмы. Однако центральная диафрагма около кольцевых электродов отклоняется от сферической (или параболической) формы. Это приводит к немного другому калибровочному коэффициенту, обозначенному α, для внешних электродных колец 146, 150 по сравнению с главными электродами 144, 148.

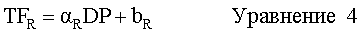

Фиг.4 является графиком функций TFM и TFR в зависимости от дифференциального давления. Как можно видеть на фиг.4, имеется приблизительно 5% различие в наклоне двух передаточных функций. Наклоны называются калибровочными коэффициентами. Зависимости для передаточных функций могут быть определены следующим образом:

Где α - калибровочный коэффициент, DP - прикладываемое дифференциальное давление, b - отрезок по оси y, и нижние индексы обозначают кольцевые или внешние электроды и главные электроды.

Значение дифференциального давления является общим для уравнений 3 и 4, с тем, чтобы уравнения могли быть комбинированы в уравнения 5, 6 и 7 следующим образом:

Начальное калибровочное значение функции Н обозначено Н0 и определяется как

Для каждого датчика значения αM, αR, bM и bR являются уникальными константами. Поэтому при исключении физических изменений в датчике значение Н является существенно постоянным независимо от прикладываемого дифференциального давления. То есть уравнение  . Следует отметить, что в маловероятном случае, в котором датчик не имеет нулевого смещения, отрезки по оси у будут нулевыми, и в этом случае Н принимает нулевое значение. Однако на практике будут иметься небольшие несоответствия глубины полости и площадей электродов, порождающие малые отличные от нуля значения функции Н, которые должны остаться постоянными в течение срока службы датчика.

. Следует отметить, что в маловероятном случае, в котором датчик не имеет нулевого смещения, отрезки по оси у будут нулевыми, и в этом случае Н принимает нулевое значение. Однако на практике будут иметься небольшие несоответствия глубины полости и площадей электродов, порождающие малые отличные от нуля значения функции Н, которые должны остаться постоянными в течение срока службы датчика.

Номинальное значение константы Н, Н0 может быть измерено во время процесса изготовления. Например, измерение может быть получено, когда датчик дифференциального давления калибруется. Если нет повреждения электродов, калиброванное значение Н0 не должно значительно изменяться в течение срока службы измерительного преобразователя. Отношение сигнала к шуму функции Н должно быть сопоставимым с функциями TFM и TFR, которые используются для измерения дифференциального давления. Чувствительность функции Н к потере контакта электродов и эффектам нелинейности должна поэтому быть примерно эквивалентной чувствительности датчика давления к прикладываемому дифференциальному давлению. Однако чувствительность функции Н к изменениям константы заполняющей текучей среды зависит непосредственно от разности калибровочных коэффициентов между главными электродами и кольцевыми электродами. Поэтому чувствительность к диэлектрическим изменениям намного меньше, чем для потери контакта электродов.

Фиг.5А является графиком изменений емкостей кольцевых и главных электродов, а также значения функции Н по диапазону дифференциальных давлений, в то время как фиг.5В показывает тот же самый график после того, как были потеряны 2% площади главных электродов. Аналогично фиг.5С показывает результат после того, как были потеряны 4% площади главных электродов. Фиг.50 является графиком, показывающим результат 4% потери площади кольцевых электродов. Фиг.5Е является графиком, показывающим результат 30% увеличения диэлектрической постоянной заполняющей текучей среды. Чувствительность к изменениям диэлектрической постоянной заполняющей текучей среды оказывается сильно зависящей от несоответствия калибровочных коэффициентов между главным электродом и вторичным электродом. Чувствительность может быть увеличена, например, посредством увеличения толщины центральной диафрагмы или уменьшения диаметра точки подвески для диафрагмы.

Независимость функции Н относительно прикладываемого дифференциального давления может быть значительно изменена посредством несоответствия площадей электродов и лишь немного подвергается воздействию посредством несоответствия глубины полости. В реализациях, в которых функция Н действительно изменяется в зависимости от прикладываемого дифференциального давления, значение Н относительно дифференциального давления может быть откалибровано в период изготовления для увеличения чувствительности диагностической системы настоящего изобретения к повреждениям.

При функционировании текущее значение Н может быть вычислено с использованием схемы в измерительном преобразователе, например, микрокомпьютерной системы 74, показанной на фиг.2. Память в микрокомпьютерной системе 74 может хранить номинальное или калиброванное значение Н0. В период работы микрокомпьютерная система 74 может периодически вычислять текущую величину Н и сравнивать ее с номинальным значением. Если текущая величина Н изменилась относительно номинального значения больше, чем на предопределенный порог, или в соответствии с другим критерием, микрокомпьютер 74 может выдать предупреждение оператору, например, посредством передачи сообщения по двухпроводной цепи 38 связи или через локальный выход. Величина Н может периодически вычисляться в период простоев процессора, когда доступна дополнительная вычислительная мощность, при получении команды по двухпроводной цепи 38 управления процессом или с помощью любого подходящего механизма. Кроме того, если значение Н для отдельного датчика давления является таковым, что значение изменяется в зависимости от другой переменной, например, прикладываемого дифференциального давления, величина Н может быть откалибрована в зависимости от этой переменной. В такой конфигурации контроллер микропроцессора может вычислить номинальное значение Н, Н0 на основе переменной и сравнения с текущим значением Н, выполненного на основе этого калиброванного значения Н0.

В дополнение к рассмотренным выше функциям функция Н может использоваться для обнаружения протечек в центральной диафрагме, которые могут позволить заполняющей текучей среде течь между двумя половинами датчика давления. В такой конфигурации диэлектрическая заполняющая текучая среда в одной половине датчика должна иметь диэлектрическую постоянную, которая отличается от заполняющей текучей среды в другой половине датчика. Для простоты реализации заполняющая текучая среда, имеющая более высокую диэлектрическую постоянную, может быть изготовлена с более малыми площадями электродов для компенсации увеличения емкости ячейки. В более конкретном примере, если одна диэлектрическая постоянная в два раза больше другой диэлектрической постоянной, размер электродов может быть уменьшен в два раза.

С использованием заполняющей текучей среды с разной диэлектрической постоянной, упомянутые выше методики, использующие функцию Н, могут использоваться для выявления неисправного датчика давления.

Хотя настоящее изобретение было описано в отношении предпочтительных вариантов осуществления, специалисты в области техники поймут, что в форму и детали могут быть внесены изменения без отступления от сущности и объема изобретения. Хотя настоящее изобретение было проиллюстрировано относительно конкретной конфигурации электродов и датчика, концепции настоящего изобретения применимы к другим конфигурациям, и изобретение не ограничено конкретной рассмотренной здесь конфигурацией. Расположение, форма, размер и т.д. электродов и диафрагмы могут быть изменены при необходимости. Кроме того, настоящее изобретение использует множество вычислений при реализации диагностической функции. Изобретение не ограничено конкретными изложенными здесь вычислениями, и при необходимости вместо них могут быть использованы другие вычисления.

Изобретение используется в емкостных датчиках давления технологической среды. В полости (132, 134) датчика давления (56) помещена центральная диафрагма (106). Через шину (66) данных датчик (56) соединен с электронной платой, включающей в себя микрокомпьютер. Диафрагма выполнена с возможностью формирования первой и второй конденсаторной емкости с первой стенкой полости и третьей и четвертой конденсаторной емкости со второй стенкой полости, изменяющихся при воздействии прикладываемого давления. Конденсаторные емкости формируют первую и вторую передаточную функцию. Микрокомпьютер выдает диагностическую информацию в виде изменения передаточной функции емкостного датчика давления, представляющей собой функцию от первой и второй передаточных функций конденсаторов датчика. Диагностическая выходная информация для неисправного датчика давления включает в себя обнаружение протечек центральной диафрагмы, потери контакта электродов, загрязнения, потери электрического соединения и повреждения проволочных выводов. Изобретение повышает точность измерения благодаря своевременному выявлению угрозы повреждения датчика. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Диагностическая система для емкостного датчика давления, включающего в себя:

полость, выполненную с возможностью принимать прикладываемое давление, причем полость имеет первую и вторую стенки;

центральную диафрагму в полости, выполненную с возможностью изгибания таким образом, чтобы формировать первую и вторую конденсаторные емкости с первой стенкой и третью и четвертую конденсаторные емкости со второй стенкой, которые изменяются в ответ на прикладываемое давление, при этом первая и третья конденсаторные емкости формируют первую передаточную функцию и вторая и четвертая конденсаторные емкости формируют вторую передаточную функцию, причем система содержит

электрическую схему, выполненную с возможностью определения диагностической выходной информации, являющейся изменением передаточной функции Н датчика, представляющей собой функцию от первой и второй указанных передаточных функций конденсаторов емкостного датчика давления.

2. Устройство по п.1, в котором электрическая схема выполнена с возможностью выдавать диагностику по двухпроводной цепи управления процессом.

3. Устройство по п.1, в котором электрическая схема вычисляет текущее значение передаточной функции Н на основе первой и второй передаточных функций.

4. Устройство по п.3, в котором электрическая схема дополнительно выполнена с возможностью сравнения вычисленного текущего значения передаточной функции Н с номинальным значением Н0.

5. Устройство по п.1 в котором

первая передаточная функция имеет вид:

ТFM=αMDР+bM

и вторая передаточная функция имеет вид:

TFR=αRDP+bR,

где αR и αM - калибровочные коэффициенты, DP - прикладываемое дифференциальное давление и bM и bR - отрезки по оси у, и нижний индекс М обозначает первую и третью емкости, и нижний индекс R обозначает вторую и четвертую емкости.

6. Устройство по п.5, в котором электрическая схема дополнительно выполнена с возможностью вычисления текущего значения передаточной функции Н как:

7. Устройство по п.1, в котором диагностическая выходная информация показывает состояние электрода.

8. Устройство по п.1, в котором диагностическая выходная информация для неисправного датчика давления включает в себя группу диагностической выходной информации, состоящую из протечек центральной диафрагмы, потери контакта электродов, загрязнения, потери электрического соединения и повреждения проволочных выводов.

9. Устройство по п.1, в котором заполняющая текучая среда с одной стороны центральной диафрагмы имеет диэлектрическую постоянную, которая отличается от диэлектрической постоянной заполняющей текучей среды с другой стороны центральной диафрагмы.

10. Способ диагностики работы емкостного датчика давления с центральной диафрагмой и главными и кольцевыми электродами, образующими первую, вторую, третью и четвертую конденсаторные емкости указанного датчика, содержащий этапы, на которых:

измеряют первую, вторую, третью и четвертую конденсаторные емкости датчика давления;

вычисляют текущее значение передаточной функции Н емкостного датчика давления на основе измеренных первой, второй, третьей и четвертой конденсаторных емкостей и

диагностируют работу датчика давления на основе изменений вычисленного значения передаточной функции Н датчика.

11. Способ по п.10, в котором диагностическая выходная информация показывает протечку в центральной диафрагме.

12. Способ по п.10, содержащий этап, на котором выдают выходную информацию на основе изменений упомянутого вычисленного значения.

13. Способ по п.10, в котором текущее значение передаточной функции Н основано на первой и второй передаточных функциях.

14. Способ по п.13, содержащий этап, на котором сравнивают текущее значение передаточной функции Н с номинальным значением.

15. Способ по п.13, в котором

первая передаточная функция имеет вид:

и

и

вторая передаточная функция имеет вид:

где M1 и М2 обозначают емкости между главными электродами и центральной диафрагмой, R1 и R2 обозначают емкости между кольцевыми электродами и центральной диафрагмой, αM и αR - калибровочные коэффициенты, DP - прикладываемое дифференциальное давление и bM и bR - отрезки по оси у, и нижний индекс М обозначает первую и третью емкости, и нижний индекс R обозначает вторую и четвертую емкости.

16. Способ по п.13, согласно которому вычисляют текущее значение Н как:

17. Способ по п.10, в котором изменения текущего значения Н показывают состояние электрода.

18. Способ по п.10 или 14, согласно которому этапы способа осуществляются в микрокомпьютере в рабочем измерительном преобразователе.

19. Способ по п.10, в котором заполняющая текучая среда с одной стороны центральной диафрагмы имеет диэлектрическую постоянную, которая отличается от диэлектрической постоянной заполняющей текучей среды с другой стороны центральной диафрагмы.

20. Способ по п.19, в котором диагностика работы содержит обнаружение протечек в центральной диафрагме.

| US 5956663 А, 21.09.1999 | |||

| US 6834258 В2, 21.12.2004 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАБОЧЕГО ДАВЛЕНИЯ С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ ОШИБОК | 2000 |

|

RU2243518C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2010-12-27—Публикация

2007-01-22—Подача