Изобретение относится к способу получения полиэфиркарбонатполиолов путем каталитической сополимеризации диоксида углерода с алкиленок-сидами в присутствии одного или нескольких Η-функциональных инициирующих веществ.

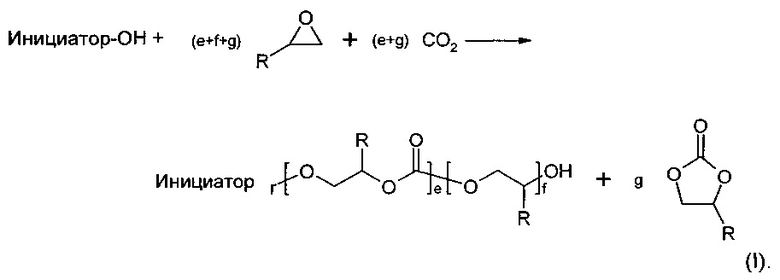

Интенсивные исследования в области синтеза полиэфиркарбонатполиолов путем каталитического превращения алкиленоксидов (эпоксидов) и диоксида углерода в присутствии Η-функциональных инициирующих веществ (инициаторов) были начаты более сорока лет назад (смотри например, Inoue и другие, Copolymerization of Carbon Dioxide and Epoxide with Organometallic Compounds, Die Makromolekulare Chemie 130, 210-220, 1969). Соответствующая реакция приведена на схеме (I), причем R означает органический остаток, например, алкил, алкиларил или арил, который может содержать также гетероатомы, например, атомы кислорода, серы, кремния и так далее, причем индексы е, f и g означают целые числа, и причем полиэфиркарбонатполиол в принципе может обладать структурой, которая отличается от приведенной на схеме (I), и может содержать блоки с варьируемой последовательностью, числом и длиной, а инициатор может обладать варьируемой гидроксифункциональностью. Показанная на схеме (I) реакция является чрезвычайно благоприятной с экологической точки зрения, поскольку она позволяет превращать парниковый газ (диоксид углерода) в полимер. Другим продуктом приведенной на схеме (I) реакции является образующийся в качестве побочного продукта циклический карбонат (например, пропиленкарбонат в случае R, означающего СН3).

В европейской заявке на патент ЕР-А 0222453 опубликован способ получения поликарбонатов из алкиленоксидов и диоксида углерода, предусматривающий использование в качестве каталитической системы двойного металлоцианидного катализатора (ДМЦ-катализатора) и сокатализатора, в частности, сульфата цинка. При этом полимеризацию инициируют посредством однократного контактирования части алкиленоксида с указанной каталитической системой. Остальное количество алкиленоксида и диоксида углерода одновременно дозируют лишь на более поздней стадии. Согласно приведенным в цитируемой заявке примерам 1-7 алкилен-оксид используют на стадии активирования в слишком большом количестве, составляющем 60 мас.%, относительно количества Н-функционального инициирующего соединения, что при промышленной реализации предлагаемого в заявке способа может обусловливать высокую экзотермию гомополимеризации алкиленоксидных соединений, а, следовательно, представлять угрозу производственной безопасности.

В международной заявке на патент WO-A 2003/029325 опубликован способ получения высокомолекулярных алифатических полиэфиркарбонатполиолов (среднемассовая молекулярная масса более 30000 г/моль), в соответствии с которым используют катализатор, выбранный из группы, включающей карбоксилат цинка и мультиметаллоцианидное соединение, причем указанный безводный катализатор сначала приводят в контакт по меньшей мере с частичным количеством диоксида углерода, а затем добавляют алкиленоксид. Конечное давление диоксида углерода достигает 150 бар, что обусловливает чрезвычайно высокие требования, предъявляемые к реактору и производственной безопасности. Несмотря на чрезвычайно высокое давление диоксида углерода (150 бар) максимальное количество встроенного в полимерные цепи диоксида углерода не выходит за пределы примерного интервала от 33 до 42 мас.%. В соответствующих примерах описано использование растворителя (толуола), который по окончании реакции не подлежит термическому выделению, поскольку это приводило бы к потерям времени и повышенным издержкам. Кроме того, полимеры характеризуются чрезвычайно широким молекулярно-массовым распределением (их неоднородность, соответственно полидисперсность, составляет 2,7 или более).

В международной заявке на патент WO-A 2008/092767 опубликован способ получения полиэфиркарбонатполиолов, отличающийся тем, что одно или несколько Η-функциональных инициирующих веществ загружают в реактор, причем во время реакции в реактор непрерывно дозируют одно или несколько Η-функциональных инициирующих веществ. Недостатком указанного способа является необходимость предварительной загрузки в реактор одного или нескольких Η-функциональных инициирующих веществ.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения полиэфиркарбонатполиолов, который не требует предварительной загрузки Η-функциональных инициирующих веществ в реактор и позволяет получать полиэфиркарбонатполиол с высоким содержанием встроенного в полимерные цепи диоксида углерода и одновременно достигать оптимальной селективности (то есть низкого отношения циклического карбоната к линейному карбонату в составе полимера).

Указанная выше задача согласно изобретению неожиданно решается с помощью способа получения полиэфиркарбонатполиолов из одного или нескольких Η-функциональных инициирующих веществ, одного или нескольких алкиленоксидов и диоксида углерода в присутствии ДМЦ-катализатора, причем способ отличается, что:

(α) в реактор при необходимости совместно с ДМЦ-катализатором загружают не содержащий Η-функциональных групп суспендирующий агент,

(β) к загруженной на стадии (α) смеси при температуре от 90 до 150°С при необходимости добавляют частичное количество алкиленоксида, причем после этого добавление алкиленоксидного соединения прекращают, и

(γ) во время реакции в реактор непрерывно дозируют одно или несколько Η-функциональных инициирующих веществ.

В соответствии с предлагаемым в изобретении способом сначала в реактор загружают не содержащий Η-функциональных групп суспендирующий агент. Затем в реактор добавляют необходимое для полиприсоединения количество предпочтительно неактивированного ДМЦ-катализатора. При этом последовательность добавления указанных компонентов не имеет решающего значения. Так, например, сначала в реактор можно загружать только ДМЦ-катализатор, а затем добавлять суспендирующий агент. В качестве альтернативы можно также сначала суспендирировать ДМЦ-катализатор в инертном суспендирующем агенте, а затем полученную суспензию загрузить в реактор. Благодаря тому, что в распоряжении имеется достаточно большая поверхность теплообмена суспендирующего агента со стенками реактора или смонтированными внутри реактора охлаждающими элементами, происходит чрезвычайно эффективный отвод теплоты реакции. Кроме того, суспендирующий агент обладает достаточно высокой теплоемкостью, чтобы при нарушении режима охлаждения температура реакционной смеси оставалась ниже температуры ее деструкции.

Используемые согласно изобретению суспендирующие агенты не содержат Η-функциональных групп. В качестве суспендирующих агентов пригодны любые полярные апротонные, слабо полярные апротонные и неполярные апротонные растворители, которые соответственно не содержат Η-функциональных групп. В качестве суспендирующего агента можно использовать также смесь двух или более подобных суспендирующих агентов. Соответствующими примерами являются следующие полярные апротонные растворители: 4-метил-2-оксо-1,3-диоксолан (ниже называемый также циклическим пропиленкарбонатом), 1,3-диоксолан-2-он (ниже называемый также циклическим этиленкарбонатом), ацетон, метилэтилкетон, ацетонитрил, нитрометан, диметилсульфоксид, сульфолан, диметилформ-амид, диметилацетамид и N-метилпирролидон. К группе неполярных и слабо полярных апротонных растворителей относятся, например, простые эфиры, в частности, диоксан, диэтиловый эфир, метил-трет-бутиловый эфир и тетрагидрофуран, сложные эфиры, в частности, сложный этиловый эфир уксусной кислоты и сложный бутиловый эфир уксусной кислоты, углеводороды, в частности, пентан, н-гексан, бензол и алкилированные производные бензола (например, толуол, ксилол, этилбензол), а также хлорированные углеводороды, в частности, хлороформ, хлорбензол, дихлор-бензол и четыреххлористый углерод. В качестве суспендирующих агентов предпочтительно используют 4-метил-2-оксо-1,3-диоксолан, 1,3-диоксо-лан-2-он, толуол, ксилол, этилбензол, хлорбензол и дихлорбензол, а также смеси двух или более указанных суспендирующих агентов, особенно предпочтительно 4-метил-2-оксо-1,3-диоксолан, 1,3-диоксолан-2-он или смесь 4-метил-2-оксо-1,3-диоксолана с 1,3-диоксолан-2-оном.

Стадия (α)

На стадии (α) в реактор предпочтительно загружают не содержащий Н-функциональных групп суспендирующий агент при необходимости совместно с ДМЦ-катализатором, причем Η-функциональные инициирующее вещество на этой стадии в реактор не загружают. В качестве альтернативы на стадии (α) в реактор можно загружать не содержащий Н-функциональных групп суспендирующий агент и, кроме того, частичное количество Н-функционального(-ых) инициирующего(-ых) вещества(-), а также при необходимости ДМЦ-катализатор.

ДМЦ-катализатор предпочтительно используют в таком количестве, чтобы его содержание в конечном продукте реакции составляло от 10 до 10000 част. на млн., особенно предпочтительно от 20 до 5000 част, на млн., предпочтительно максимум от 50 до 500 част, на млн.

В предпочтительном варианте в результирующую смесь суспендирующего агента с ДМЦ-катализатором при температуре от 90 до 150°С, особенно предпочтительно от 100 до 140°С вводят инертный газ (например, аргон или азот), смесь инертного газа с диоксидом углерода или диоксид углерода и одновременно создают пониженное давление от 10 до 800 мбар, особенно предпочтительно от 50 до 200 мбар (указаны абсолютные значения).

В альтернативном предпочтительном варианте через образующуюся смесь суспендирующего агента с ДМЦ-катализатором при температуре от 90 до 150°С, особенно предпочтительно от 100 до 140°С по меньшей мере однократно, предпочтительно трижды пропускают инертный газ (например, аргон или азот), смесь инертного газа с диоксидом углерода или диоксид углерода, находящиеся под абсолютным давлением от 1,5 до 10 бар, особенно предпочтительно от 3 до 6 бар, а затем избыточное давление снижают до абсолютного значения около 1 бар.

ДМЦ-катализатор к смеси по меньшей мере двух суспендирующих агентов можно добавлять в твердой форме или в виде суспензии в суспендирующем агенте.

В другом предпочтительном варианте осуществления изобретения на стадии (α) выполняют следующие операции:

(α-i) загружают суспендирующий агент или смесь по меньшей мере двух суспендирующих агентов и

(α-ii) температуру суспендирующего агента или смеси по меньшей мере двух суспендирующих агентов повышают, пока она не окажется в диапазоне от 50 до 200°С, предпочтительно от 80 до 160°С, особенно предпочтительно от 100 до 140°С, и/или давление в реакторе снижают до значений менее 500 мбар, предпочтительно от 5 до 100 мбар, причем через реактор при необходимости пропускают поток инертного газа (например, аргона или азота), смешанный поток инертного газа и диоксида углерода или поток диоксида углерода,

причем к суспендирующему агенту или смеси по меньшей мере двух суспендирующих агентов на стадии (α-i) или непосредственно после этой стадии на стадии (α-ii) добавляют ДМЦ-катализатор, и причем суспендирующий агент не содержит Η-функциональных групп.

Стадия (3)

Стадия (β) служит для активирования ДМЦ-катализатора. Стадию (β) при необходимости можно осуществлять в атмосфере инертного газа, смеси инертного газа с диоксидом углерода или диоксида углерода. В соответствии с настоящим изобретением под стадией активирования подразумевают операцию, во время которой к суспензии ДМЦ-катализатора при температуре от 90 до 150°С добавляют частичное количество алкиленоксидного соединения, добавление которого затем прекращают, причем вследствие последующей экзотермической химической реакции происходит выделение тепла, которое может сопровождаться возникновением пиковой температуры (так называемой «горячей точки»), а вследствие превращения алкиленоксида и при необходимости диоксида углерода происходит снижение давления в реакторе. Стадии активирования соответствует промежуток времени от добавления частичного количества алкиленоксидного соединения к ДМЦ-катализатору при необходимости в присутствии диоксида углерода до начала выделения тепла. Частичное количество алкиленоксидного соединения при необходимости можно добавлять к ДМЦ-катализатору при необходимости в присутствии диоксида углерода на нескольких ступенях, после каждой из которых прекращают подачу алкиленоксидного соединения. В этом случае стадии активирования соответствует промежуток времени от добавления первого частичного количества алкиленоксидного соединения к ДМЦ-катализатору при необходимости в присутствии диоксида углерода до начала выделения тепла после добавления последнего частичного количества алкиленоксидного соединения. В общем случае стадии активирования может предшествовать стадия сушки ДМЦ-катализатора и при необходимости Η-функционального инициирующего соединения, выполняемая при повышенной температуре и/или пониженном давлении при необходимости с одновременным пропусканием инертного газа через реакционную смесь.

Дозирование одного или нескольких алкиленоксидов (и при необходимости диоксида углерода) в принципе можно осуществлять разным образом. Начало дозирования можно выполнять при разрежении или предварительно выбранном давлении во всасывающей линии. Предварительное давление предпочтительно устанавливают посредством подачи инертного газа (например, азота или аргона) или диоксида углерода, причем абсолютное значение предварительного давления составляет от 5 мбар до 100 бар, предпочтительно от 10 мбар до 50 бар, предпочтительно от 20 мбар до 50 бар.

В предпочтительном варианте осуществления изобретения количество одного или нескольких алкиленоксидов, используемое при активировании на стадии (β), составляет от 0,1 до 25,0 мас.%, предпочтительно от 1,0 до 20,0 мас.%, особенно предпочтительно от 2,0 до 16,0 мас.%, (в пересчете на используемое на стадии (α) количество суспендирующего агента). Алкиленоксид можно добавлять в виде одной порции или в виде нескольких частичных количеств. После добавления частичного количества алкиленоксида до начала выделения тепла подачу алкиленоксидного соединения предпочтительно прекращают и следующее частичное количество добавляют лишь по завершении тепловыделения. Предпочтительным является также двухступенчатое активирование на стадии β, причем:

(β1) на первой ступени активирования в атмосфере инертного газа добавляют первое частичное количество алкиленоксида и

(β2) на второй ступени активирования в атмосфере диоксида углерода добавляют второе частичное количество алкиленоксида.

Стадия (γ)

Дозирование одного или нескольких Η-функциональных инициирующих веществ, одного или нескольких алкиленоксидов и при необходимости также диоксида углерода можно выполнять совместно или последовательно (порционно), причем все количество диоксида углерода, количество Η-функциональных инициирующих веществ и/или дозируемое на стадии (γ) количество алкиленоксидов можно добавлять, например, однократно или непрерывно. Используемое в данном случае определение режима добавления того или иного реагента «непрерывный» следует понимать таким образом, что речь идет о соблюдении эффективной в отношении сополимеризации концентрации этого реагента, а, следовательно, дозирование можно выполнять, например, с постоянной скоростью, варьируемой скоростью или порциями.

Возможным является вариант, в соответствии с которым во время добавления алкиленоксида и/или Η-функциональных инициирующих веществ постепенно или ступенчато повышают или снижают давление диоксида углерода, или оно сохраняется постоянным. Предпочтительным является поддержание общего давления во время реакции на постоянном уровне, что достигается благодаря дополнительному дозированию диоксида углерода. Дозирование одного или нескольких алкиленоксидов и/или одного или нескольких Η-функциональных инициирующих веществ выполняют одновременно с дозированием диоксида углерода или после него. Возможным является дозирование алкиленоксида с постоянной скоростью, постепенное или ступенчатое повышение или снижение скорости дозирования алкиленоксида или его порционное добавление. Алкиленоксид предпочтительно добавляют к реакционной смеси с постоянной скоростью дозирования. При использовании для синтеза полиэфиркарбонатполиолов нескольких алкиленоксидов их можно дозировать по отдельности или в виде смеси. Дозирование алкиленоксидов, соответственно Н-функциональных инициирующих веществ, можно осуществлять совместно или последовательно соответствующими отдельными порциями или в виде одной или нескольких порций, причем алкиленоксиды, соответственно Н-функциональные инициирующие вещества можно дозировать по отдельности или в виде смеси. В зависимости от характера и/или последовательности дозирования Η-функциональных инициирующих веществ, алкиленоксидов и/или диоксида углерода можно синтезировать статистические, чередующиеся, блочные или градиентные полиэфиркарбонатполиолы.

В предпочтительном варианте осуществления изобретения дозирование одного или нескольких Η-функциональных инициирующих веществ на стадии (γ) перед добавлением алкиленоксида временно прекращают.

Предпочтительно используют избыток диоксида углерода по отношению к расчетному количеству встраиваемого в полиэфиркарбонатполиол диоксида углерода, поскольку реакционная инертность используемого в избытке диоксида углерода способствует достижению преимуществ. Расход диоксида углерода можно контролировать по общему давлению в соответствующих условиях реакции. Общее давление (абсолютное) при сополимеризации, осуществляемой с целью получения полиэфиркарбонатполиолов, предпочтительное находится в интервале от 0,01 до 120 бар, предпочтительно от 0,1 до 110 бар, особенно предпочтительно от 1 до 100 бар. Диоксид углерода можно подавать в непрерывном или периодическом режиме. При этом выбор режима зависит от того, насколько быстро расходуются алкиленоксиды, а также от того, должен ли целевой продукт при необходимости содержать полиэфирные блоки без диоксида углерода. Расход диоксида углерода (указываемый в виде давления) можно варьировать также при добавлении алкиленоксидов. Кроме того, диоксид углерода можно подавать в реактор в виде твердого вещества, а затем в выбранных условиях реакции переводить в газообразное, растворенное, жидкое и/или сверхкритическое состояние.

Предпочтительный вариант осуществления предлагаемого в изобретении способа отличается, в частности, тем, что на стадии (γ) добавляют все количество одного или нескольких Η-функциональных инициирующих веществ. Η-функциональные инициирующие вещества можно добавлять с постоянной скоростью дозирования, варьируемой скоростью дозирования или порционно.

Кроме того, обнаружено, что предпочтительная температура сополимеризации на стадии (γ) предлагаемого в изобретении способа получения полиэфиркарбонатполиолов находится в диапазоне от 50 до 150°С, предпочтительно от 60 до 145°С, особенно предпочтительно от 70 до 140°С, еще более предпочтительно от 90 до 130°С. При температурах ниже 50°С реакция в общем случае протекает чрезвычайно медленно. При температурах выше 150°С значительно возрастает количество нежелательных побочных продуктов.

Дозирование алкиленоксида, Η-функционального инициирующего соединения и ДМЦ-катализатора можно осуществлять посредством отдельных или общих мест дозирования. В предпочтительном варианте алкиленоксид и Η-функциональное инициирующее соединение непрерывно подают в реакционную смесь посредством отдельных мест дозирования. Подобное добавление одного или нескольких Η-функциональных инициирующих веществ в реактор можно осуществлять в режиме непрерывного дозирования или порциями.

Стадии (α), (β) и (γ) можно осуществлять в одном и том же реакторе или по отдельности в разных реакторах. Особенно предпочтительными являются трубчатые реакторы, реакторы с мешалкой и реакторы с внутренним контуром циркуляции.

Полиэфиркарбонатполиолы можно синтезировать в реакторе с мешалкой, причем в зависимости от варианта конструктивного исполнения подобного реактора и режима его эксплуатации он охлаждается посредством рубашки или упорядоченных внутри и/или в циркуляционном контуре поверхностей охлаждения. Как при полупериодическом режиме эксплуатации реактора, в соответствии с которым продукты синтеза выгружают из реактора лишь по завершении реакции, так при непрерывном режиме, в соответствии с которым осуществляют непрерывный отбор продуктов синтеза, следует уделять особое внимание скорости дозирования алкиленоксида. Последнюю следует настраивать таким образом, чтобы несмотря на ингибирующее действие диоксида углерода происходило достаточно быстрое превращение алкиленоксидов. Концентрация свободных алкиленоксидов в реакционной смеси во время реализации стадии активирования (стадии β) предпочтительно находится в интервале от >0 до 100 мас.%, особенно предпочтительно от >0 до 50 мас.%, наиболее предпочтительно от >0 до 20 мас.%, (соответственно в пересчете на массу реакционной смеси). Концентрация свободных алкиленоксидов в реакционной смеси во время реакции (на стадии γ) предпочтительно составляет от >0 до 40 мас.%, особенно предпочтительно от >0 до 25 мас.%, наиболее предпочтительно от >0 до 15 мас.%, (соответственно в пересчете на массу реакционной смеси).

В предпочтительном варианте осуществления изобретения полученную на стадиях (α) и (β) смесь активированного ДМЦ-катализатора с суспендирующим агентом подвергают последующему превращению с одним или несколькими алкиленоксидами, одним или несколькими инициирующими веществами и диоксидом углерода в одном и том же реакторе. В другом предпочтительном варианте осуществления изобретения полученную на стадиях (α) и (β) смесь активированного ДМЦ-катализатора с суспендирующим агентом подвергают последующему превращению с одним или несколькими алкиленоксидами, одним или несколькими инициирующими веществами и диоксидом углерода в другом реакционном сосуде (например, реакторе с мешалкой, трубчатом реакторе или реакторе с внутренним контуром циркуляции).

При осуществлении реакции в трубчатом реакторе полученную на стадиях (α) и (β) смесь активированного ДМЦ-катализатора с суспендирующим агентом, одно или несколько Η-функциональных инициирующих веществ, один или несколько алкиленоксидов и диоксид углерода непрерывно прокачивают через трубу. Молярное отношение реагентов варьируют в зависимости от целевого полимера. При этом в предпочтительном варианте диоксид углерода дозируют в жидкой или сверхкритической форме, что позволяет оптимизировать способность компонентов смешиваться друг с другом. Для более эффективного перемешивания реагентов предпочтительным является монтаж смесительных элементов, например, поставляемых фирмой Ehrfeld Mikrotechnik BTS GmbH, или смесительных/теплообменным элементов, обеспечивающих одновременное улучшение перемешивания и отвода тепла.

Для получения полиэфиркарбонатполиолов можно использовать также реакторы с внутренним контуром циркуляции. Пригодными в общем случае являются реакторы с рециркуляцией веществ, например, струйный реактор с внутренним контуром циркуляции, который может функционировать также в непрерывном режиме, или трубчатый реактор с внутренним контуром циркуляции реакционной смеси и пригодными устройствами для циркуляции или контуры из нескольких последовательно соединенных трубчатых реакторов. Использование реактора с внутренним контуром циркуляции является предпочтительным прежде всего в связи с тем, что он допускает возможность обратного перемешивания, что, в свою очередь, позволяет поддерживать оптимальную концентрацию свободных алкиленоксидов в реакционной смеси, которой предпочтительно соответствует диапазон от >0 до 40 мас.%, особенно предпочтительно от >0 до 25 мас.%, наиболее предпочтительно от >0 до 15 мас.%. (соответственно в пересчете на массу реакционной смеси).

Полиэфиркарбонатполиолы предпочтительно получают непрерывным способом, который включает как непрерывную сополимеризацию, так и непрерывное добавление одного или нескольких Η-функциональных инициирующих веществ.

Таким образом, объектом настоящего изобретения является также способ, в соответствии с которым на стадии (γ) в реактор в присутствии диоксида углерода непрерывно дозируют одно или несколько Н-функциональных инициирующих веществ, один или несколько алкиленоксидов, а также ДМЦ-катализатор («сополимеризация») и причем образующуюся реакционную смесь (содержащую продукт реакции) непрерывно выводят из реактора. При этом ДМЦ-катализатор непрерывно добавляют на стадии (γ) предпочтительно в суспендированной в Η-функциональном инициирующем соединении форме.

В случае если для непрерывного способа получения полиэфиркарбонатполиолов на стадиях (α) и (β) получают смесь активированного ДМЦ-катализатора с суспендирующим агентом, то на стадии (γ) выполняют, например, следующие операции:

(γ1) для инициирования сополимеризации соответственно к одному или нескольким алкиленоксидам и диоксиду углерода дозируют частичное количество одного или нескольких Η-функциональных инициирующих веществ, и

(γ2) во время протекания сополимеризации непрерывно дозируют соответственно остальное количество ДМЦ-катализатора, одно или несколько инициирующих веществ и алкиленоксид(-ы) в присутствии диоксида углерода, причем образующуюся реакционную смесь одновременно непрерывно выводят из реактора.

ДМЦ-катализатор добавляют к Η-функциональному инициирующему соединению на стадии (γ) предпочтительно в суспендированной форме, причем количество ДМЦ-катализатора предпочтительно выбирают таким образом, чтобы его содержание в образующемся продукте реакции составляло от 10 до 10000 част. на млн., особенно предпочтительно от 20 до 5000 част. на млн., наиболее предпочтительно от 50 до 500 част. на млн..

В предпочтительном варианте стадии (α) и (β) реализуют в первом реакторе, а образующуюся при этом реакционную смесь затем переводят во второй реактор для осуществления стадии сополимеризации (γ). Однако стадии (α), (α) и (γ) можно осуществлять также в одном реакторе.

Обнаружено также, что предлагаемый в изобретении способ можно использовать для производства больших объемов полиэфиркарбонатполиола, причем первоначально используют ДМЦ-катализатор, активированный на стадиях (α) и (β) в суспендирующем агенте, а во время сополимеризации (γ) добавляют ДМЦ-катализатор, не подвергнутый предварительному активированию.

Таким образом, особенно благоприятной особенностью предпочтительного варианта осуществления настоящего изобретения является возможность использования неактивированных («свежих») ДМЦ-катализаторов помимо непрерывно добавляемого на стадии (γ) частичного количества ДМЦ-катализатора. Активирование ДМЦ-катализаторов, подлежащее реализации аналогично стадии (α), не только предполагает необходимость дополнительного внимания технического персонала, что повышает производственные издержки, но и требует использования эксплуатируемого под давлением реакционного сосуда, что обусловливает повышение капитальных затрат при сооружении соответствующей производственной установки. В данном случае под свежим катализатором подразумевают неактивированный ДМЦ-катализатор в твердой форме или в виде взвези в инициирующем веществе или суспендирующем агенте. Возможность использования неактивированного свежего ДМЦ-катализатора на стадии (γ) предлагаемого в изобретении способа способствует значительной экономии при коммерческом производстве полиэфиркарбонатполиолов и является предпочтительным вариантом осуществления настоящего изобретения.

Согласно изобретению определение режима добавления соответствующего катализатора или реагента «непрерывный» означает, что речь идет о поддержании преимущественно постоянной эффективной концентрации ДМЦ-катализатора или реагента. Подачу катализатора можно осуществлять строго постоянно или инкрементально (с наращиваниями через относительно небольшие промежутки времени). Непрерывную подачу инициатора также можно осуществлять строго постоянно или инкрементально. Ситуацию, согласно которой ДМЦ-катализатор или реагент добавляют инкрементально таким образом, что концентрация добавляемых материалов за некоторое время до следующей инкрементальной подачи в основном снижается до нуля, не следует рассматривать как отклонение от предлагаемого в изобретении способа. Однако предпочтительным является такой вариант, в соответствии с которым концентрация ДМЦ-катализатора в течение основного времени непрерывной реакции остается преимущественно постоянной, причем в течение основного времени процесса сополимеризации в реакционной системе присутствует инициирующее вещество. При этом инкрементальная подача ДМЦ-катализатора и/или реагента, который существенно не влияет на свойства целевого продукта, является «непрерывной» в том смысле этого определения, в котором его употребляют в настоящем описании. Реальным является, например, контур рециркуляции, в соответствии с которым часть реагирующей смеси возвращают в предыдущую точку процесса, что позволяет сгладить обусловленные инкрементальной подачей дискретности.

Стадия (δ)

Непрерывно удаляемую на стадии (γ) реакционную смесь, в общем случае содержащую от 0,05 до 10 мас.%.алкиленоксида, при необходимости на стадии (δ) можно переводить в дополнительный реактор, в которой содержание свободного алкиленоксида в реакционной смеси посредством дополнительно превращения снижают до значений, составляющих менее 0,05 мас.%. В качестве дополнительного реактора можно использовать, например, трубчатый реактор, реактор с внутренним контуром циркуляции или реактор с мешалкой.

Давление в подобном дополнительном реакторе предпочтительно аналогично давлению в используемом на стадии (γ) реакторе. Однако давление в подобном последовательно присоединенном реакторе может быть также более высоким или более низким. В другом предпочтительном варианте диоксид углерода после реакционной стадии (γ) полностью или частично стравливают, и последовательно присоединенный реактор эксплуатируют при нормальном или небольшом избыточном давлении. Температура в последовательно присоединенном реакторе предпочтительно находится в интервале от 50 до 150°С, особенно предпочтительно от 80 до 140°С.

Функциональность получаемых согласно изобретению полиэфиркарбонатполиолов составляет, например, по меньшей мере 1, предпочтительно от 1 до 8, особенно предпочтительно от 1 до 6, еще более предпочтительно от 2 до 4. Молекулярная масса получаемых полиэфиркарбонатполиолов предпочтительно составляет от 400 до 10000 г/моль, особенно предпочтительно от 500 до 6000 г/моль.

Для осуществления предлагаемого в изобретении способа в общем случае можно использовать алкиленоксиды (эпоксиды) с 2-24 атомами углерода. Алкиленоксидами с 2-24 атомами углерода являются, например, одно или несколько соединений, выбранных из группы, включающей этилен-оксид, пропиленоксид, 1-бутеноксид, 2,3-бутеноксид, 2-метил-1,2-пропеноксид (изобутеноксид), 1-пентеноксид, 2,3-пентеноксид, 2-метил-1,2-бутеноксид, 3-метил-1,2-бутеноксид, 1-гексеноксид, 2,3-гексеноксид, 3,4-гексеноксид, 2-метил-1,2-пентеноксид, 4-метил-1,2-пентеноксид, 2-этил-1,2-бутеноксид, 1-гептеноксид, 1-октеноксид, 1-ноненоксид, 1-деценоксид, 1-ундеценоксид, 1-додеценоксид, 4-метил-1,2-пентеноксид, бутадиенмонооксид, изопренмонооксид, циклопентеноксид, циклогексеноксид, циклогептеноксид, циклооктеноксид, оксид стирола, метилстиролоксид, пиненоксид, однократно или многократно эпоксидированные жиры в виде моноглицеридов, диглицеридов и триглицеридов, эпоксидированные жирные кислоты, сложные эфиры эпоксидированных жирных кислот с 1-24 атомами углерода, эпихлоргидрин, глицидный спирт и его производные, например, метилглицидиловый эфир, этилглицидиловый эфир, 2-этилгексилглицидиловый эфир, аллилглицидиловый эфир, глицидилметакрилат, а также алкилоксисиланы с функциональными эпоксидными группами, например, 3-глицидилоксипропилтриметоксисилан, 3-глицидилоксипропилтриэтоксисилан, 3-глицидилоксипропилтрипропоксисилан, 3-глицидилоксипропилметилдиметоксисилан, 3-глицидилоксипропилэтилдиэтоксисилан и 3-глицидилоксипропилтриизопропоксисилан. В качестве алкиленоксидов предпочтительно используют этиленоксид и/или пропиленоксид, в частности, пропиленоксид.

В качестве Η-функциональных инициирующих веществ («инициаторов») можно использовать соединения с активными в реакции алкоксилирования атомами водорода, молекулярная масса которых составляет от 18 до 4500 г/моль, предпочтительно от 62 до 500 г/моль, особенно предпочтительно от 62 до 182 г/моль. Инициатор с низкой молекулярной массой гораздо более пригоден для использования по сравнению с олигомерными инициаторами, получаемыми путем предварительного оксиалкилирования. Достигаемый при этом экономический эффект обусловлен, в частности, отсутствием необходимости осуществления отдельного процесса оксиалкилирования.

Пригодными для алкоксилирования группами с активными атомами водорода являются, например, ОН-группы, NH2-группы (первичные амины), NH-группы (вторичные амины), SH-группы и группы -СО2Н, предпочтительно ОН- и NH2-группы, особенно предпочтительно ОН-группы. В качестве Н-функциональных инициирующих веществ используют, например, одно или несколько соединений, выбранных из группы, включающей одноатомные или многоатомные спирты, полифункциональные амины, полифункциональные тиолы, аминоспирты, тиоспирты, гидроксиэфиры, простые полиэфирполиолы, сложные полиэфирполиолы, сложные/простые полиэфирполиолы, полиэфиркарбонатполиолы, поликарбонатполиолы, поликарбонаты, полиэтиленимины, полиэфирамины, политетрагидрофураны (например, PolyTHF® фирмы BASF), политетрагидрофуранамины, полиэфиртиолы, полиакрилатполиолы, касторовое масло, моноглицерид или диглицерид рицинолевой кислоты, моноглицериды жирных кислот, химически модифицированные моноглицериды, диглицериды и/или триглицериды жирных кислот, и сложные алкиловые эфиры жирных кислот с 1-24 атомами углерода в алкиле в среднем по меньшей мере с двумя гидроксильными группами в молекуле. Примерами пригодных сложных алкиловых эфиров жирных кислот с 1-24 атомами углерода в алкиле в среднем по меньшей мере с двумя гидроксильными группами в молекуле являются торговые продукты Lupranol Balance® (фирма BASF AG), Merginol® (фирма Hobum Oleochemicals GmbH), Sovermol® (фирма Cognis Deutschland GmbH & Co. KG) и Soyol®TM (фирма USSC Co.).

В качестве монофункциональных инициирующих веществ можно использовать спирты, амины, тиолы и карбоновые кислоты. Пригодными монофункциональными спиртами являются метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, трет-бутанол, 3-бутен-1-ол, 3-бутин-1-ол, 2-метил-3-бутен-2-ол, 2-метил-3-бутин-2-ол, пропаргиловый спирт, 2-метил-2-пропанол, 1-трет-бутокси-2-пропанол, 1-пентанол, 2-пентанол, 3-пентанол, 1-гексанол, 2-гексанол, 3-гексанол, 1-гептанол, 2-гептанол, 3-гептанол, 1-октанол, 2-октанол, 3-октанол, 4-октанол, фенол, 2-гидроксибифенил, 3-гидроксибифенил, 4-гидроксибифенил, 2-гидроксипиридин, 3-гидроксипиридин и 4-гидроксипиридин. Пригодными монофункциональными аминами являются бутиламин, трет-бутиламин, пентиламин, гексиламин, анилин, азиридин, пирролидин, пиперидин и морфолин. Пригодными монофункциональными тиолами являются этантиол, 1-пропантиол, 2-пропантиол, 1-бутантиол, 3-метил-1-бутантиол, 2-бутен-1-тиол и тиофенол. Пригодными монофункциональными карбоновыми кислотами являются муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, жирные кислоты, например, стеариновая кислота, пальмитиновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота, бензойная кислота и акриловая кислота.

Примерами многоатомных спиртов, пригодных для использования в качестве Η-функциональных инициирующих веществ, являются двухатомные спирты (например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,4-бутендиол, 1,4-бутиндиол, неопентилгликоль, 1,5-пентандиол, метилпентандиолы (в частности, 3-метил-1,5-пентандиол), 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, бис(гидроксиметил)циклогексаны (в частности, 1,4-бис(гидроксиметил)циклогексан), триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоли, дипропиленгликоль, трипропиленгликоль, полипропиленгликоли, дибутиленгликоль и полибутиленгликоли); трехатомные спирты (например, триметилолпропан, глицерин, трисгидроксиэтилизоцианурат и касторовое масло); четырехатомные спирты (например, пентаэритрит); многоатомные спирты (например, сорбит, гексит, сахароза, крахмал, продукты гидролиза крахмала, целлюлоза, продукты гидролиза целлюлозы, гидроксифункционализованные жиры и масла, в частности, касторовое масло), а также любые продукты модифицирования указанных выше спиртов различными количествами ε-капролактона.

Η-функциональные инициирующие вещества могут быть выбраны также из группы, включающей представителей класса простых полиэфирполиолов со среднечисловой молекулярной массой (Mn) в диапазоне от 18 до 4500 г/моль и функциональностью от двух до трех. Предпочтительными являются простые полиэфирполиолы, которые состоят из этиленоксидных и пропиленоксидных повторяющихся единиц, причем доля пропиленоксидных единиц предпочтительно составляет от 35 до 100%, особенно предпочтительно от 50 до 100%. При этом речь может идти о статистических сополимерах, градиентных сополимерах, чередующихся сополимерах или блоксополимерах из этиленоксида и пропиленоксида.

Η-функциональные инициирующие вещества могут быть выбраны также из группы, включающей представителей класса сложных полиэфирполиолов. В качестве сложных полиэфирполиолов используют по меньшей мере бифункциональные сложные полиэфиры. Сложные полиэфирполиолы предпочтительно состоят из чередующихся кислотных и спиртовых единиц. В качестве кислотных компонентов используют, например, янтарную кислоту, малеиновую кислоту, малеиновый ангидрид, адипиновую кислоту, фталевый ангидрид, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, тетрагидрофталевую кислоту, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид или смеси указанных кислот и/или ангидридов. В качестве спиртовых компонентов используют, например, этан-диол, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, неопентилгликоль, 1,6-гександиол, 1,4-бис(гидроксиметил)циклогексан, диэтиленгликоль, дипропиленгликоль, триметилолпропан, глицерин, пентаэритрит или смеси указанных спиртов. В случае если в качестве спиртового компонента используют двухатомные или многоатомные простые полиэфирполиолы, получают сложные/простые полиэфирполиолы, которые также могут служить инициирующими веществами для получения полиэфиркарбонатполиолов.

Кроме того, в качестве Η-функциональных инициирующих веществ можно использовать поликарбонатдиолы, которые получают, например, путем превращения фосгена, диметилкарбоната, диэтилкарбоната или дифенилкарбоната с бифункциональными спиртами, сложными полиэфирполиолами или простыми полиэфирполиолами. Примеры поликарбонатов приведены, например, в европейской заявке на патент ЕР-А 1359177.

В другом варианте осуществления изобретения в качестве Н-функциональных инициирующих веществ можно использовать полиэфиркарбонатполиолы. При этом прежде всего используют полиэфиркарбонатполиолы, которые могут быть получены предлагаемым в настоящем изобретении способом. Подобные полиэфиркарбонатполиолы, используемые в качестве Η-функциональных инициирующих веществ, предварительно получают на соответствующей отдельной стадии реакции.

Η-функциональные инициирующие вещества в общем случае обладают функциональностью (то есть числом активных для полимеризации атомов водорода в молекуле) от 1 до 8, предпочтительно 2 или 3. Н-функциональные инициирующие вещества используют по отдельности или в виде смеси по меньшей мере двух Η-функциональных инициирующих веществ.

Особенно предпочтительными Η-функциональными инициирующими веществами являются одно или несколько соединений, выбранных из группы, включающей этиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 2-метилпропан-1,3-диол, неопентилгликоль, 1,6-гександиол, 1,8-октандиол, диэтиленгликоль, дипропиленгликоль, глицерин, триметилолпропан, пентаэритрит, сорбит и простые полиэфирполиолы с молекулярной массой Mn в диапазоне от 150 до 4500 г/моль и функциональность от 2 до 3.

Полиэфиркарбонатполиолы получают посредством катализируемого присоединения диоксида углерода и алкиленоксидов к Н-функциональным инициирующим веществам. Согласно изобретению под «Н-функциональностью» инициирующего вещества подразумевают число способных участвовать в реакции алкоксилирования атомов водорода в молекуле инициирующего вещества.

Используемые для гомополимеризации алкиленоксидов ДМЦ-катализаторы в принципе известны из уровня техники (смотри, например, заявки США на патент US-Α 3404109, US-Α 3829505, US-Α 3941849 и US-A 5158922). ДМЦ-катализаторы, описанные, например, в заявке США на патент US-A 5470813, европейских заявках на патент ЕР-А 700949, ЕР-А 743093 и ЕР-А 761708, а также в международных заявках WO 97/40086, WO 98/16310 и WO 00/47649, отличаются очень высокой активностью и позволяют получать полиэфиркарбонатполиолы при использовании в чрезвычайно низких концентрациях, в связи с чем необходимость в выделении катализатора из получаемых продуктов в общем случае отсутствует. Типичным примером являются описанные в европейской заявке на патент ЕР-А 700949 высокоактивные ДМЦ-катализаторы, которые помимо двойного металлоцианида, например, цинкгексацианокобальтата(III), и органического комплексного лиганда, например, трет-бутанола, содержат простой полиэфир со среднечисловой молекулярной массой более 500 г/моль.

Предлагаемые в изобретении ДМЦ-катализаторы предпочтительно получают следующим образом:

(i) на первой стадии водный раствор соли металла превращают с водным раствором цианида металла в присутствии одного или нескольких органических комплексных лигандов, например, простого эфира или спирта,

(¡i) на второй стадии из полученной на стадии (I) суспензии известным методом, например, центрифугированием или фильтрованием, выделяют твердое вещество,

(iii) выделенное твердое вещество при необходимости промывают на третьей стадии водным раствором органического комплексного лиганда (например, путем ресуспендирования и последующего повторного выделения фильтрованием или центрифугированием),

(iv) полученное твердое вещество при необходимости после пульверизации сушат при температуре, в общем случае составляющей от 20 до 120°С, и давлении, в общем случае находящемся в интервале от 0,1 мбар до нормального давления (1013 мбар),

причем на первой стадии или непосредственно после выполненного на второй стадии осаждения двойного металлоцианида добавляют один или несколько органических комплексных лигандов (предпочтительно в избытке по отношению к двойному металлоцианиду) и при необходимости другие комплексобразующие компоненты.

Двойные металлоцианиды, содержащиеся в предлагаемых в изобретении ДМЦ-катализаторах являются продуктами превращения водорастворимых солей металлов с водорастворимыми цианидами металлов.

Так, например водный раствор хлорида цинка (предпочтительно используемый в избытке по отношению к цианиду металла, например, калийгексацианокобальтату) смешивают с водным раствором калийгексацианокобальтата и к образующейся при этом суспензии добавляют диметоксиэтан (глим) или трет-бутанол (предпочтительно в избытке по отношению к цинкгексацианокобальтату).

Пригодные для получения двойных металлоцианидов соли металлов предпочтительно обладают общей формулой (II):

в которой

М означает катион металла, выбранный из группы, включающей Zn2+, Fe2+, Ni2+, Mn2+, Co2+, SR2+, Sn2+, Pb2+ и Cu2+, предпочтительно Zn2+, Fe2+, Co2+ и Ni2+,

X означает анион или несколько отличающихся друг от друга анионов, предпочтительно выбранных из группы, включающей анионы галогенида (фторида, хлорида, бромида или йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата,

n означает 1, если X является анионом сульфата, карбоната или оксалата, и

n означает 2, если X является анионом галогенида, гидроксида, карбоксилата, цианата, тиоцианата, изоцианата, изотиоцианата или нитрата,

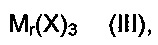

или общей формулой (III):

в которой

М означает катион металла, выбранный из группы, включающей Fe3+, Al3+, Со3+ и CR3+,

X означает анион или несколько отличающихся друг от друга анионов, предпочтительно выбранных из группы, включающей анионы галогенида (фторида, хлорида, бромида или йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата,

r означает 2, если X является анионом сульфата, карбоната или оксалата, и

r означает 1, если X является анионом галогенида, гидроксида, карбоксилата, цианата, тиоцианата, изоцианата, изотиоцианата или нитрата,

или общей формулой (IV):

в которой

М означает катион металла, выбранный из группы, включающей Мо4+, V4+ и W4+,

X означает анион или несколько отличающихся друг от друга анионов, предпочтительно выбранных из группы, включающей анионы галогенида (фторида, хлорида, бромида или йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата,

s означает 2, если X является анионом сульфата, карбоната или оксалата, и

s означает 4, если X является анионом галогенида, гидроксида, карбоксилата, цианата, тиоцианата, изоцианата, изотиоцианата или нитрата,

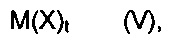

или общей формулой (V):

в которой

М означает катион металла, выбранный из группы, включающей Мо6+ и W6+,

X означает анион или несколько отличающихся друг от друга анионов, предпочтительно выбранных из группы, включающей анионы галогенида (фторида, хлорида, бромида или йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, оксалата и нитрата,

t означает 3, если X является анионом сульфата, карбоната или оксалата, и

t означает 6, если X является анионом галогенида, гидроксида, карбоксилата, цианата, тиоцианата, изоцианата, изотиоцианата или нитрата.

Примерами пригодных солей металлов являются хлорид цинка, бромид цинка, йодид цинка, ацетат цинка, ацетилацетонат цинка, бензоат цинка, нитрат цинка, сульфат железа(II), бромид железа(II), хлорид железа(II), хлорид железа(III), хлорид кобальта(II), тиоцианат кобальта(II), хлорид никеля(II) и нитрат никеля(II). Можно использовать также смеси разных солей металлов.

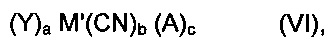

Пригодные для получения двойных металлоцианидов цианиды металлов предпочтительно обладают общей формулой (VI):

в которой

М' означает один или несколько катионов металлов, выбранных из группы, включающей железо(II), железо(III), кобальт(II), кобальт(III), хром(II), хром(III), марганец(II), марганец(III), иридий(III), никель(II), родий(III), рутений(II), ванадий(I\/) и ванадий(\/), предпочтительно из группы, включающей кобальт(II), кобальт(III), железо(II), железо(III), хром(III), иридий(III) и никель(II),

Y означает один или несколько катионов металлов, выбранных из группы, включающей щелочные металлы (Li+, Na+, K+, Rb+) и щелочноземельные металлы (Ве2+, Mr2+, Са2+, SR2+, Ва2+),

А означает один или нескольков анионов, выбранных из группы, включающей анионы галогенида (фторида, хлорида, бромида, йодида), гидроксида, сульфата, карбоната, цианата, тиоцианата, изоцианата, изотиоцианата, карбоксилата, азида, оксалата и нитрата, и

a, b и с означают целые числа, выбранные таким образом, чтобы была достигнута электронейтральность цианида металла, причем индекс «а» предпочтительно означает 1, 2, 3 или 4, индекс «b» предпочтительно означает 4, 5 или 6 и индекс «с» предпочтительно означает 0.

Примерами пригодных цианидов металлов являются натрийгексацианокобальтат(III), калийгексацианокобальтат(III), калийгексацианоферрат(II), калийгексацианоферрат(III), кальцийгексацианокобальтат(III) и литийгексацианокобальтат(III).

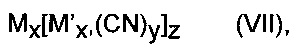

Предпочтительными двойными металлоцианидами, которые содержатся в предлагаемых в изобретении ДМЦ-катализаторах, являются соединения общей формулы (VII):

в которой

М такие как указано в формулах (II)-(V),

М' такие как указано в формуле (VI), и

x, x', y и z означают целые числа, выбранные таким образом, чтобы была обеспечена электронейтральность двойного металлоцианида.

В предпочтительном варианте:

x означает 3, х' означает 1, у означает 6 и z означает 2,

M означает цинк(II), железо(II), кобальт(II) или никель(II), и

М' означает кобальт(III), железо(III), хром(III) или иридий(III).

Примерами пригодных двойных металлоцианидов а) являются цинкгексацианокобальтат(III), цинкгексацианоиридат(III), цинкгексацианоферрат(III) и кобальт(II)гексацианокобальтат(III). Другие пригодные двойные металлоцианиды приведены, например, в описании патента США US 5158922 (колонка 8, строки с 29 по 66). Особенно предпочтительно используют цинкгексацианокобальтат(III).

Органические комплексные лиганды, добавляемые при получении ДМЦ-катализаторов, опубликованы, например, в патентах США US 5158922 (смотри, в частности, колонку 6, строки с 9 по 65), US 3404109, US 3829505 и US 3941849, европейских заявках на патент ЕР-А 700949 и ЕР-А 761708, японском патенте JP 4145123, патенте США US 5470813, европейской заявке на патент ЕР-А 743093 и международной заявке на патент WO-A 97/40086. Так, например, в качестве органических комплексных лигандов используют водорастворимые органические соединения с гетероатомами, такими как кислород, азот, фосфор или сера, способные образовывать с двойным металлоцианидом комплексы. Предпочтительными органическими комплексными лигандами являются спирты, альдегиды, кетоны, простые эфиры, сложные эфиры, амиды, карбамиды, нитрилы, сульфиды и смеси указанных соединений. Особенно предпочтительными органическими комплексными лигандами являются алифатические эфиры (например, диметоксиэтан), водорастворимые алифатические спирты (например, этанол, изопропанол, н-бутанол, изобутанол, втор-бутанол, трет-бутанол, 2-метил-3-бутен-2-ол и 2-метил-3-бутин-2-ол), соединения, содержащие как алифатические или циклоалифатические группы простых эфиров, так и алифатические гидроксильные группы (например, моно-трет-бутиловый эфир этиленгликоля, моно-трет-бутиловый эфир диэтиленгликоля, монометиловый эфир трипропиленгликоля и 3-метил-3-оксетанметанол). Наиболее предпочтительными органическими комплексными лигандами являются одно или несколько соединений, выбранных из группы, включающей диметоксиэтан, трет-бутанол, 2-метил-3-бутен-2-ол, 2-метил-3-бутин-2-ол, моно-трет-бутиловый эфир этиленгликоля и 3-метил-3-оксетанметанол.

При получении предлагаемых в изобретении ДМЦ-катализаторов при необходимости используют один или несколько комплексобразующих компонентов, которые относятся к следующим классам соединений: простые полиэфиры, сложные полиэфиры, поликарбонаты, сложные эфиры на основе полиалкиленгликоля и сорбита, полиалкиленгликольглицидиловые эфиры, полиакриламид, сополимеры акриламида с акриловой кислотой, полиакриловая кислота, сополимеры акриловой кислоты с малеиновой кислотой, полиакрилонитрил, полиалкилакрилаты, полиалкилметакрилаты, поливинилметиловые эфиры, поливинилэтиловые эфиры, поливинилацетат, поливиниловый спирт, поли-N-винилпирролидон, сополимеры N-винилпирролидона с акриловой кислотой, поливинилметилкетон, поли(4-винилфенол), сополимеры акриловой кислоты со стиролом, полимеры оксазолина, полиалкиленимины, сополимеры малеиновой кислоты и малеинового ангидрида, гидроксиэтилцеллюлоза и полиацетали, простые глицидиловые эфиры, гликозиды, сложные эфиры карбоновых кислот и многоатомных спиртов, желчные кислоты или их соли, сложные эфиры или амиды, циклодекстрины, фосфорные соединения, сложные эфиры α,β-ненасыщенных карбоновых кислот или ионные поверхностно-активные соединения.

На первой стадии получения предлагаемых в изобретении ДМЦ-катализаторов водный раствор соли металла (например, хлорида цинка), используемого в стехиометрическом избытке по отношению к цианиду металла, составляющем по меньшей мере 50% мол. (то есть молярное отношение соли металла к цианиду металла составляет по меньшей мере от 2,25:1 до 1,00:1), предпочтительно подвергают превращению с водным раствором цианида металла (например, калийгексацианокобальтата) в присутствии органического комплексного лиганда (например, трет-бутанола), в результате чего образуется суспензия, которая содержит двойной металлоцианид (например, цинкгексацианокобальтат), воду, избыточную соль металла и органические комплексные лиганды.

При этом органический комплексный лиганд может присутствовать в водном растворе соли металла и/или цианида металла или его можно добавлять непосредственно к суспензии, образовавшейся в результате осаждения двойного металлоцианида. Благоприятным оказывается энергичное перемешивание водных растворов соответственно соли металла и цианида металла с органическими комплексными лигандами. Образовавшуюся на первой стадии суспензию при необходимости подвергают обработке другим комплексобразующим компонентом. При этом комплексобразующий компонент предпочтительно используют в смеси с водой и органическим комплексным лигандом. Первую стадию (приготовление суспензии) предпочтительно реализуют с использованием смесительного сопла, особенно предпочтительно струйного диспергатора, описанного в международной заявке на патент WO-A 01/39883.

На второй стадии осуществляют выделение твердого вещества (предварительного материала предлагаемого в изобретении катализатора) из суспензии, которое осуществляют известными методами, например, центрифугированием или фильтрованием.

В предпочтительном варианте осуществления изобретения выделенное твердое вещество на третьей стадии промывают водным раствором органического комплексного лиганда (например, путем ресуспендирования и последующего повторного выделения путем фильтрования или центрифугирования). Подобным образом из предлагаемого в изобретении катализатора могут быть удалены, например, водорастворимые побочные продукты, в частности, хлорид калия. Содержание органического комплексного лиганда в водном промывном растворе предпочтительно составляет от 40 до 80 мас.%. в пересчете на общий раствор.

При необходимости на третьей стадии к водному промывному раствору добавляют другой комплексобразующий компонент в количестве, предпочтительно составляющем от 0,5 и 5 мас.%. в пересчете на общий раствор.

Кроме того, предпочтительной является более чем однократная промывка выделенного твердого вещества. В предпочтительном варианте на первой ступени промывки (iii-1) выделенное твердое вещество промывают водным раствором ненасыщенного спирта (например, посредством ресуспендирования и последующего повторного выделения фильтрованием или центрифугированием), что, например, позволяет удалить из предлагаемого в изобретении катализатора водорастворимые побочные продукты, в частности, хлорид калия. Содержание ненасыщенного спирта в водном промывном растворе особенно предпочтительно составляет от 40 до 80 мас.%. в пересчете на общий раствор, используемый на первой ступени промывки (iii-1). На второй ступени промывки (iii-2) либо однократно или несколько раз, предпочтительно от одного до трех раз, повторяют первую ступень промывки, либо в качестве промывного раствора предпочтительно используют неводный раствор, например, смесь или раствор ненасыщенного спирта и другого комплексобразующего компонента (предпочтительно от 0,5 и 5 мас.%, в пересчете на общее количество используемого на ступени (iii-2) промывного раствора), которым твердое вещество промывают один или или несколько раз, предпочтительно от одного до трех раз.

Затем выделенное и при необходимости промытое твердое вещество при необходимости сушат посредством пульверизации при температуре в общем случае, составляющей от 20 до 100°С, и давлении, в общем случае составляющем от 0,1 мбар до нормального (1013 мбар).

Предпочтительный метод выделения предлагаемых в изобретении ДМЦ-катализаторов из суспензии посредством фильтрования, промывки фильтровального осадка и сушки описан в международной заявке на патент WO-А 01/80994.

Полиэфиркарбонатполиолы, которые могут быть получены предлагаемым в изобретении способом и характеризуются низким содержанием побочных продуктов, можно без всяких проблем подвергать последующей переработке, в частности, превращать с диизоцианатами и/или полиизоцианатами в полиуретаны, прежде всего в мягкие пенополиуретаны. Для применения в сфере полиуретанов предпочтительному использованию подлежат полиэфиркарбонатполиолы, основанные на Η-функциональном инициирующем веществе, функциональность которого составляет по меньшей мере 2. Кроме того, полиэфиркарбонатполиолы, которые могут быть получены предлагаемым в изобретении способом, могут находить применение в моющих и чистящих составах, в качестве вспомогательных жидкостей при бурении, топливных присадок, ионных и неионных поверхностно-активных веществ, смазочных средств, технологических химикатов для производства бумаги или текстиля или в косметических рецептурах. Специалистам известно, что в зависимости от конкретной сферы применения полиэфиркарбонатполиолы должны обладать определенным комплексом свойств, например, таких как молекулярная масса, вязкость, функциональность и/или гидроксильное число.

Примеры

Исходные вещества

Полиэтилентерефталат-1 (РЕТ-1): трехфункциональный поли(оксипропилен)полиол с гидроксильным числом 237 мг КОН/г.

Во всех приведенных ниже примерах в качестве ДМЦ-катализатора используют двойной металлоцианидный катализатор, полученный согласно примеру 6 из международной заявки WO 01/80994 А1.

Гидроксильное число определяют согласно стандарту DIN 53240-2.

Среднечисловую (Mn) и среднемассовую (Mw) молекулярную массу, а также показатель полидисперсности (Mw/Mn) продуктов синтеза определяют методом гельпроникающей хроматографии. Определения выполняют согласно стандарту DIN 55672-1: «Гель-проникающая хроматография, часть 1 - тетрагидрофуран в качестве элюента» (SECurity GPC-System von PSS Polymer Service, скорость потока 1,0 мл/мин; колонки 2×PSS SDV linear M, 8×300 мм, 5 мкм; RID-детектор). При этом для калибровки используют образцы полистирола с известной молекулярной массой.

Определение вязкости выполняют посредством реометра Physica MCR 501 фирмы Anton Paar. Для измерений выбирают конфигурацию конус-пластина с расстоянием между ними 1 мм (измерительную систему DCP 25). Полиэфиркарбонатполиол (0,1 г) помещают на пластину реометра, при 25°С подвергают воздействию сдвига (от 0,01 до 1000 1/с) и через каждые 10 секунд в течение 10 минут измеряют вязкость. Указывают среднее значение вязкости из результатов всех измерений.

Долю структурных единиц диоскида углерода в синтезированном полиэфиркарбонатполиоле, а также отношение пропиленкарбоната к полиэфиркарбонатполиолу определяют методом 1Н-ЯМР (прибор DPX 400 фирмы Bruker, 400 МГц; программа импульсов ZG30, время ожидания d1 10 с, 64 сканирования). Образцы растворяют в дейтерированном хлороформе. На спектрах 1Н-ЯМР обнаруживают следующие характерные резонансы (относительно тетраметилсилана 0 част. на млн.):

резонанс при 4,5 част. на млн. (циклический карбонат, образующийся в качестве побочного продукта), резонансы в диапазоне от 5,1 до 4,8 част. на млн. (карбонат из встроенного в полиэфиркарбонатполиол диоксида углерода), резонанс при 2,4 част. на млн. (непревращенный пропиленоксид), резонансы в диапазоне от 1,2 до 1,0 част. на млн. (простой полиэфирполиол без структурных единиц диоксида углерода).

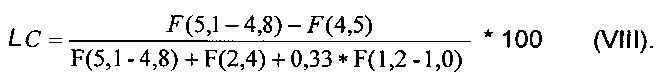

Мольное количество введенного в полимер карбоната в реакционной смеси вычисляют по формуле (VIII), в которой:

F(4,5) означает площадь резонанса при 4,5 част. на млн. для циклического карбоната (соответствует атому водорода),

F(5,1-4,8) означает площадь резонанса при 5,1-4,8 част. на млн. для полиэфиркарбонатполиола и атома водорода циклического карбоната,

F(2,4) означает площадь резонанса при 2,4 част, на млн. для свободного (непревращенного) пропиленоскида,

F(1,2-1,0) означает площадь резонанса при 1,2-1,0 част. на млн. для простого полиэфирполиола.

С учетом относительных интенсивностей долю введенного в полимер карбоната («линейного карбоната» LC) в реакционной смеси (в мольных процентах) вычисляют по формуле (VIII):

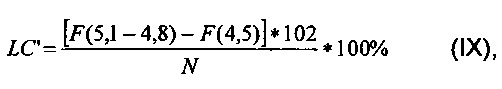

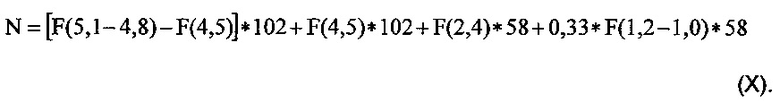

Массовую долю введенного в полимер карбоната (LC) в реакционной смеси (в массовых процентах) рассчитывают по формуле (IX):

причем знаменатель N вычисляют по формуле (X):

Множитель 102 соответствует сумме молекулярной массы диоксида углерода (44 г/моль) и молекулярной массы пропиленоксида (58 г/моль), множитель 58 соответствует молекулярной массе пропиленоксида.

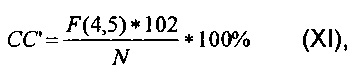

Массовую долю циклического карбоната (СС) в реакционной смеси (в массовых процентах) рассчитывают по формуле (XI):

причем N вычисляют по формуле (X).

Для того чтобы на основании количественных значений состава реакционной смеси вычислить состав в пересчете на полимерную составляющую (последняя включает полиэфир, синтезированный из пропиленоксида на стадии активирования без диоксида углерода, и полиэфиркарбонатполиол, синтезированный из инициатора, пропиленоксида и диоксида углерода на стадии активирования в присутствии диоксида углерода, а также в процессе сополимеризации), математически исключают неполимерные компоненты реакционной смеси (то есть циклический пропиленкарбонат, а также при необходимости имеющийся непревращенный пропиленоксид). Массовую долю повторяющихся единиц карбоната в полиэфиркарбонатполиоле пересчитывают в массовую долю диоксида углерода с использованием множителя F=44/(44+58). Количество встроенного в полиэфиркарбонатполиол диоксида углерода (смотри приведенные ниже примеры и таблицу 1) нормировано к молекуле полиэфиркарбонатполиола, образующегося при сополимеризации и на стадии активирования.

Количество образующегося циклического пропиленкарбоната определяют путем сведения баланса общего количества присутствующего в реакционной смеси циклического пропиленкарбоната и предварительно загружаемого пропиленкарбоната. Общее количество циклического пропиленкарбоната устанавливают посредством его количественного выделения из реакционной смеси в тонокослойном испарителе (0,1 мбар, 120°С). Количество образующегося пропиленкарбоната определяют путем последующего обратного расчета с учетом количества предварительного загружаемого пропиленкарбоната.

Пример 1 Получение полиэфиркарбонатполиола с предварительной загрузкой циклического пропиленкарбоната в качестве суспендирующего агента и непрерывным дозированием глицерина в качестве Н-функционального инициирующего вещества

Стадия α

134 мг подвергнутого сушке, но неактивированного ДМЦ-катализатора суспендируют в 97,04 г 4-метил-2-оксо-1,3-диоксолана (в дальнейшем называемого также циклическим пропиленкарбонатом), и полученную суспензию посредством газового дозатора загружают в реактор высокого давления объемом 1 литр. Суспензию нагревают до 130°С, в течение 30 минут пропускают азот (от 26 до 30 л/ч) и одновременно создают пониженное давление (от 75 до 100 мбар).

Стадия 3

В реактор при 130°С, скорости вращения мешалки 1250 об/мин и установленном посредством азота предварительном давлении 100 мбар однократно подают 10 г пропиленоксида. Наступление реакции может быть обнаружено по возникновению температурного максимума («горячей точки») и падению давления до начального значения. После первого падения давления в реактор подают диоксид углерода под давлением р1 49 бар, а затем с целью активирования ДМЦ-катализатора однократно добавляют еще 10 г пропиленоксида. После выдержки вновь наблюдают температурный максимум и снижение общего давления в реакторе.

Стадия γ

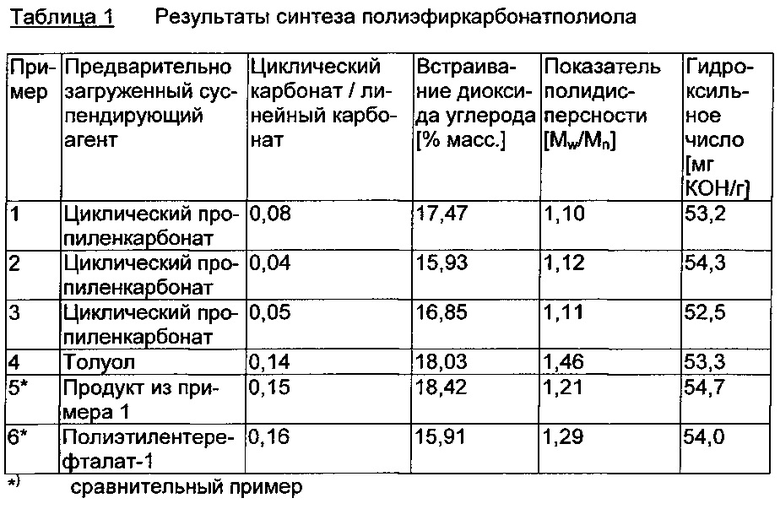

После стадии активирования в реактор параллельно дозируют 514 г пропиленоксида со скоростью около 2,2 г/мин и 18 г низкомолекулярного инициатора (глицерина, совмещенного с 90 част. на млн. 85-процентной фосфорной кислоты) со скоростью 0,1 г/мин. Одновременно температуру реакции ступенчато (на 5°С через каждые пять минут) снижают со 130 до 105°С. Протекание реакции наблюдают по израсходованию диоксида углерода, причем давление в реакторе поддерживают на постоянном уровне, аналогичном указанному выше давлению р1, посредством регулируемого непрерывного последующего дозирования. По завершении подачи пропиленоксида реакционную смесь продолжают перемешивать со скоростью вращения мешалки 1250 об/мин при 105°С и давлении реакции до полного исчерпания диоксида углерода. Циклический пропиленкарбонат выделяют из реакционной смеси в тонкослойном испарителе (0,1 мбар, 120°С). Количество встроенного в полиэфиркарбонатполиол диоксида углерода, отношение циклического карбоната к линейному карбонату, показатель полидисперсности и гидроксильное число приведены в таблице 1.

Пример 2 Получение полиэфиркарбонатполиола с предварительной загрузкой циклического пропиленкарбоната в качестве суспендирующего агента и непрерывным дозированием глицерина в качестве Η-функционального инициирующего вещества

Полиэфиркарбонатполиол получают в соответствии с примером 1, причем в качестве суспендирующего агента на стадии α) используют 30,38 г циклического пропиленкарбоната и причем давление р1 устанавливают на уровне 44 бар. Полученные при этом результаты приведены в таблице 1.

Пример 3 Получение полиэфиркарбонатполиола с предварительной загрузкой циклического пропиленкарбоната в качестве суспендирующего агента и непрерывным дозированием глицерина в качестве Η-функционального инициирующего вещества

Полиэфиркарбонатполиол получают аналогично примеру 1, причем в качестве суспендирующего агента на стадии α) используют 75,9 г циклического пропиленкарбоната и причем давление р1 устанавливают на уровне 46 бар. Полученные при этом результаты приведены в таблице 1.

Пример 4 Получение полиэфиркарбонатполиола с предварительной загрузкой толуола в качестве суспендирующего агента и непрерывным дозированием глицерина в качестве Н-функционального инициирующего вещества

Полиэфиркарбонатполиол получают аналогично примеру 1, причем в качестве суспендирующего агента на стадии α) используют 30,2 г толуола и причем давление р1 устанавливают на уровне 48 бар. При этом в отличие от примера 1 стадию α) реализуют следующим образом.

134 мг подвергнутого сушке, но неактивированного ДМЦ-катализатора суспендируют в 30,2 г толуола, полученную суспензию посредством газового дозатора загружают в реактор высокого давления объемом 1 литр, который нагревают до 130°С и трижды заполняют азотом под абсолютным давлением 5 бар, причем после каждого заполнения избыточное давление в реакторе снижают до абсолютного значения около 1 бар. Полученные при этом результаты приведены в таблице 1.

Пример 5 (сравнение) Получение полиэфиркарбонатполиола с предварительной загрузкой полиэфиркарбонатполиола в качестве суспендирующего агента и непрерывным дозированием глицерина в качестве Н-функционального инициирующего вещества

Полиэфиркарбонатполиол получают аналогично примеру 1, причем в качестве суспендирующего агента для ДМЦ-катализатора в реактор загружают 30,3 г полученного согласно примеру 1 полиэфиркарбонатполиола. Полученные при этом результаты приведены в таблице 1.

Пример 6 (сравнение) Получение полиэфиркарбонатполиола с предварительной загрузкой полиэфирполиола в качестве суспендирующего агента и непрерывным дозированием глицерина в качестве Н-функционального инициирующего вещества

Полиэфиркарбонатполиол получают аналогично примеру 1, причем в качестве суспендирующего агента используют 54,32 г полиэфирполиола (полиэтилентерефталата-1). При этом в отличие от примера 1 стадию а) реализуют следующим образом.

159 мг подвергнутого сушке, но неактивированного ДМЦ-катализатора суспендируют в 54,32 г полиэтилентерефталата-1, полученную суспензию посредством газового дозатора загружают в реактор высокого давления объемом 1 литр, который нагревают до 130°С и трижды заполняют азотом под абсолютным давлением 5 бар, причем после каждого заполнения избыточное давление в реакторе снижают до абсолютного значения около 1 бар. Полученные при этом результаты приведены в таблице 1.

В отличие от примера 1 стадию у) реализуют следующим образом.

После активирования дозируют 95 г пропиленоксида со скоростью 1,8 г/мин. Затем в реактор параллельно дозируют 567 г пропиленоксида со скоростью 2,7 г/мин и 20 г низкомолекулярного инициатора (глицерина, совмещенного с 90 част. на млн. 85-процентной фосфорной кислоты) со скоростью 0,1 г/мин, и дальнейшие операции выполняют аналогично примеру 1. Полученные при этом результаты приведены в таблице 1.

Как следует из приведенных в таблице 1 данных, при получении полиэфиркарбонатполиолов с предварительной загрузкой циклического пропиленкарбоната в качестве суспендирующего агента (в соответствии с настоящим изобретением) достигают гораздо более высокой селективности и одновременно встраивания большего количества диоксида углерода в полимерные цепи (более 15 мас.%). Кроме того, при использовании циклического пропиленкарбоната в качестве суспендирующего агента получают полиэфиркарбонатполиол с гораздо более низким показателем полидисперсности.

Примеры непрерывного получения полиэфиркарбонатполиолов

Приведенные ниже примеры 7 и 8 непрерывного получения полиэфиркарбонатполиолов выполняют в каскаде из трех последовательно соединенных реакторов высокого давления: реакторе R1 объемом 300 мл, реакторе R2 объемом 300 мл и реакторе R3 объемом 1700 мл.

Для контроля концентрации пропиленоксида в реакторе R2 используют спектрометр Bruker MATRIX-MF, снабженный оптиковолоконными зондами ATR-IR 3,17 мм. Оптиковолоконные зонды ATR-IR (алмазная призма 90° с площадью основания 1×2 мм и высотой 1 мм в качестве ATR-элемента, отражение ИК-луча 2×45°, ввод ИК-луча посредством оптического волокна) смонтированы в реакторе таким образом, чтобы алмаз, находящийся на конце оптиковолоконного зонда ATR 3,17 мм, был полностью погружен в реакционную смесь. ИК-спектры (среднее значение для ста сканирований) с разрешением 4 см-1 снимают в диапазоне от 4000-650 см-1 через каждые 60 секунд. За изменением концентрации пропиленоксида следят по характеристической полосе пропиленоксида при 830 см-1. Снижение интенсивности полосы при 830 см-1 на 5% по сравнению с максимальным значением оценивают как полное превращение пропиленоксида.

Пример 7 Непрерывное получение полиэфиркарбонатполиола с использованием глицерина в качестве Η-функционального инициирующего вещества

Приготовление суспензии ДМЦ-катализатора и глицерина

В реактор высокого давления R1 объемом 300 мл, снабженный импеллерной мешалкой, загружают смесь ДМЦ-катализатора (1,21 г) с глицерином (171,41 г). Реактор R1 закрывают, и дисперсию ДМЦ-катализатора и глицерина в течение ночи перемешивают при комнатной температуре (25°С) и скорости вращения мешалки 100 об/мин. Посредством вводимого в газовую фазу аргона в реакторе R1 устанавливают давление 60 бар, которое на последующей стадии поддерживают на указанном уровне путем дополнительной подачи аргона.

Стадия α

В реактор высокого давления R2 объемом 300 мл, снабженный импеллерной мешалкой и направляющей перегородкой, загружают смесь ДМЦ-катализатора (0,0291 г) с циклическим пропиленкарбонатом (100,18 г). Реактор R2 закрывают, давление внутри него снижают до 50 мбар и нагревают его до 130°С. Затем приступают к подаче в реакционную смесь через дно реактора слабого тока аргона. Путем регулирования тока аргона и одновременного удаления газа насосом давление в реакторе R2 устанавливают на уровне 50 мбар, и смесь перемешивают в течение 30 минут при 130°С, пониженном давлении (50 мбар) и слабом токе аргона (500 об/мин).

Стадия β

В реактор R2 с помощью регулятора массового расхода дозируют 10 г пропиленоксида со скоростью 200 г/ч. Снижение концентрации пропиленоксида контролируют посредством ИК-спектроскопии. Реакционную смесь перемешивают до полного превращения пропиленоксида (около 5 минут, 500 об/мин). Затем в реактор R2 посредством насоса для высокоэффективной жидкостной хроматографии вновь дозируют 10 г пропиленоксида со скоростью 200 г/ч, и реакционную смесь перемешивают до полного превращения пропиленоксида (около 5 минут, 500 об/мин). По завершении подачи пропиленоксида в реакторе R2 наблюдается кратковременное повышение тепловыделения.

Стадия γ

Затем температуру реакционной смеси в реакторе R2 снижают до 105°С. Посредством регулятора массового расхода в реактор R2 непрерывно дозируют пропиленоксид (68 г/ч). Одновременно из реактора R1 в реактор R2 непрерывно со скоростью 2,9 г/ч подают суспензию ДМЦ-катализатора и глицерина. Кроме того, в газовую фазу реактора R2 непрерывно вводят диоксид углерода (30 г/ч), и давление медленно (со скоростью 0,4 бар/мин) повышают до 50 бар. Как только уровень жидкости в реакторе R2 достигнет перелива (объем жидкости составит 175 мл), в выходном отверстии реактора открывается клапан, и выходящий из него поток через регулятор давления «до себя» поступает в снабженный спиральной мешалкой реактор высокого давления R3. Давление в реакторах R2 и R3 посредством регуляторов давления «до себя» устанавливают на уровне 50 бар. Смесь продуктов реакции перемешивают в находящемся под давлением реакторе R3 при 105°С и 300 об/мин. По окончании 17-часового рабочего периода из реактора R3 через клапан сливают жидкую фазу. По завершении последующего 28,5-часового рабочего периода из реактора R3 через клапан отбирают полученный продукт реакции, который перед анализом освобождают от легколетучих компонентов. Для этого реакционную смесь разбавляют дихлорметаном (20 мл), и полученный раствор пропускают через испаритель с падающей пленкой. Раствор (0,1 кг/час) опускается по внутренним стенкам испарителя в виде нагреваемой снаружи до 120°С трубы диаметром 70 мм и длиной 200 мм, причем реакционную смесь посредством трех вращающихся со скоростью 250 об/мин роликов диаметром 10 мм равномерно распределяют на внутренних стенках трубы в виде тонкой пленки. Давление внутри трубы посредством насоса устанавливают менее 1 мбар. Легколетучие компоненты очищенной реакционной смеси (непревращенные эпоксиды, циклический карбонат, растворитель) из нижнего конца обогреваемой трубы поступают в сборник.

Показатели выгруженного из реактора R3 продукта после испарителя с падающей пленкой:

отношение циклического карбоната к линейному карбонату 0,08,

массовая доля диоксида углерода в полиэфиркарбонатполиоле 20,21 мас.%,

молекулярная масса Mn 2908 г/моль, Mw 3675 г/моль, показатель полидисперсности 1,26,

гидроксильное число 60,5 мг КОН/г,

вязкость (25°С) 36,0 Па с.

Пример 8 Непрерывное получение полиэфиркарбонатполиола с использованием дипропиленгликоля в качестве Н-функционального инициирующего вещества

Приготовление суспензии ДМЦ-катализатор и дипропиленгликоля

В реактор высокого давления R1 объемом 300 мл, снабженный импеллерной мешалкой, загружают смесь ДМЦ-катализатора (0,5972 г) с дипропиленгликолем (200,10 г). Реактор R1 закрывают, и дисперсию ДМЦ-катализатора и глицерина в течение ночи перемешивают при комнатной температуре (25°С) и скорости вращения мешалки 100 об/мин. Посредством вводимого в газовую фазу аргона в реакторе R1 устанавливают давление 60 бар, которое на последующей стадии поддерживают на указанном уровне путем дополнительной подачи аргона.

Стадия α

В реактор высокого давления R2 объемом 300 мл, снабженный импеллер-ной мешалкой и направляющей перегородкой, загружают смесь ДМЦ-катализатора (0,0252 г) с циклическим пропиленкарбонатом (99,98 г). Реактор R2 закрывают, давление внутри него снижают до 50 мбар и нагревают его до 130°С. Затем приступают к подаче в реакционную смесь через дно реактора слабого тока аргона. Путем регулирования тока аргона и одновременного удаления газа насосом давление в реакторе R2 устанавливают на уровне 50 мбар, и смесь перемешивают в течение 30 минут при 130°С, пониженном давлении (50 мбар) и слабом токе аргона (500 об/мин).

Стадия β

В реактор R2 с помощью регулятора массового расхода дозируют 10 г пропиленоксида со скоростью 200 г/ч. Снижение концентрации пропиленоксида контролируют посредством ИК-спектроскопии. Реакционную смесь перемешивают до полного превращения пропиленоксида (около 5 минут, 500 об/мин). Затем в реактор R2 посредством насоса для высокоэффективной жидкостной хроматографии вновь дозируют 10 г пропиленоксида со скоростью 200 г/ч, и реакционную смесь перемешивают до полного превращения пропиленоксида (около 5 минут, 500 об/мин). По завершении подачи пропиленоксида в реакторе R2 наблюдается кратковременное повышение тепловыделения.

Стадия γ

Затем температуру реакционной смеси в реакторе R2 снижают до 105°С. Посредством регулятора массового расхода в реактор R2 непрерывно дозируют пропиленоксид (70 г/ч). Одновременно из реактора R1 в реактор R2 непрерывно со скоростью 6,0 г/ч подают суспензию ДМЦ-катализатора и дипропиленгликоля. Кроме того, в газовую фазу реактора R2 непрерывно вводят диоксид углерода (30 г/ч), и давление медленно (со скоростью 0,4 бар/мин) повышают до 50 бар. Как только уровень жидкости в реакторе R2 достигнет перелива (объем жидкости составит 175 мл), в выходном отверстии реактора открывается клапан, и выходящий из него поток через регулятор давления «до себя» поступает в снабженный спиральной мешалкой реактор высокого давления R3. Давление в реакторах R2 и R3 посредством регуляторов давления «до себя» устанавливают на уровне 50 бар. Смесь продуктов реакции перемешивают в находящемся под давлением реакторе R3 при 105°С и 300 об/мин. По окончании 18-часового рабочего периода из реактора R3 через клапан сливают жидкую фазу. По завершении последующего 30,5-часового рабочего периода из реактора R3 через клапан отбирают полученный продукт реакции, который перед анализом освобождают от легколетучих компонентов. Для этого реакционную смесь разбавляют дихлорметаном (20 мл), и полученный раствор пропускают через испаритель с падающей пленкой. Раствор (0,1 кг в час) опускается по внутренним стенкам испарителя в виде нагреваемой снаружи до 120°С трубы диаметром 70 мм и длиной 200 мм, причем реакционную смесь посредством трех вращающихся со скоростью 250 об/мин роликов диаметром 10 мм равномерно распределяют на внутренних стенках трубы в виде тонкой пленки. Давление внутри трубы посредством насоса устанавливают менее 1 мбар. Легколетучие компоненты очищенной реакционной смеси (непревращенные эпоксиды, циклический карбонат, растворитель) из нижнего конца обогреваемой трубы поступают в сборник.

Показатели выгруженного из реактора R3 продукта после испарителя с падающей пленкой:

отношение циклического карбоната к линейному карбонату 0,16,

массовая доля диоксида углерода в полиэфиркарбонатполиоле 17,30 мас.%,

молекулярная масса Mn 2846 г/моль, Mw 3288 г/моль, показатель полидисперсности 1,16,

гидроксильное число 60,4 мг КОН/г,

вязкость (25°С) 4,1 Па с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2014 |

|

RU2668974C2 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644353C2 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644354C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2248241C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ДВОЙНЫХ МЕТАЛЛОЦИАНИДОВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2254164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛОВ НА ОСНОВЕ ВОЗОБНОВЛЯЕМОГО ИСХОДНОГО СЫРЬЯ | 2010 |

|

RU2510798C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2011 |

|

RU2570701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОСПИРТОВ ИЗ АЛКИЛЕНОКСИДОВ | 2010 |

|

RU2560724C2 |