Простые полиэфироспирты используются, например, для получения полиуретановых синтетических материалов, таких как пенополиуретаны, полиуретановые литые покрытия и эластомеры, которые, со своей стороны, применяются для изготовления формованных изделий, таких как матрасы, подушки, мягкая мебель и конструктивные элементы для автомобильной промышленности. По этой причине существует потребность в простых полиэфироспиртах, которые не содержат токсичных веществ и не имеют вредных запахов. Вредные запахи и токсичные вещества нежелательны при получении полиуретанов.

Эти вредные запахи вызываются низкомолекулярными соединениями, такими как непрореагировавшие алкиленоксиды и монофункциональные побочные продукты.

Способы получения простых полиэфироспиртов являются известными и описаны в уровне техники. Простые полиэфироспирты получаются полиприсоединением алкиленоксидов к полифункциональным инициирующим соединениям. В качестве инициирующих соединений используются, например, вода, спирты, кислоты и амины или смеси этих соединений. В качестве катализаторов для реакции присоединения используются катализаторы на основе гидроксидов щелочных металлов, аминные катализаторы и мультиметаллцианидные катализаторы (двойные металлцианидные катализаторы - ДМЦ-катализаторы). В случае применения катализаторов на основе гидроксидов щелочных металлов непосредственное использование полученных простых полиэфироспиртов для получения полиуретанов невозможно, поскольку полученные таким образом сырые простые полиэфироспирты имеют слишком высокую реакционную способность. По этой причине при получении простых полиэфироспиртов с катализаторами - гидроксидами щелочных металлов для обработки должна производиться нейтрализация сырого простого полиэфироспирта разбавленной кислотой с целью удаления щелочного катализатора. Поскольку при нейтрализации образуются соли, они должны отделяться от простых полиэфироспиртов на дополнительном этапе обработки путем фильтрации или экстракции. В случае описанного выше синтеза токсичные и/или сильнопахнущие низкомолекулярные побочные продукты или остаточные мономеры переводятся в слабо пахнущие и нетоксичные вещества в результате нейтрализации разбавленной кислотой. Катализируемое гидроксидами щелочных металлов получение простых полиэфироспиртов по причине большого числа необходимых стадий обработки, таких как нейтрализация и удаление солей, является технически затратным.

Описанные в уровне техники способы, при которых используются аминные или ДМЦ-катализаторы, в противоположность способам, катализируемым гидроксидами щелочных металлов, предоставляют то преимущество, что в их случае использованный катализатор может оставаться в продукте, а нейтрализация, связанная с последующим удалением образующихся солей, не требуется. Однако этот способ обладает тем недостатком, что полученный сырой простой полиэфироспирт еще содержит низкомолекулярные соединения, такие как токсичные алкиленоксиды и монофункциональные побочные продукты, которые являются вредными для здоровья или приводят к вредным пахнущим испарениям. Полученные таким образом сырые простые полиэфироспирты непригодны для получения полиуретанов, прежде всего, из-за токсичных алкиленоксидов.

Для обработки простых полиэфироспиртов, которые получаются при помощи аминного или ДМЦ-катализа, в вопросах уровня техники описаны способы, при которых сырой простой полиэфироспирт в периодическом режиме (порциями) обрабатывается водяным паром или азотом.

Европейский патент ЕР 1 756 198 описывает способ получения простых полиэфироспиртов со слабым запахом с помощью ДМЦ-катализатора, при котором для удаления низкомолекулярных побочных продуктов сырой простой полиэфироспирт в периодическом процессе обрабатывается азотом в реакторе с перемешиванием.

Немецкий патент DE 10324998 также описывает способ получения простых полиэфироспиртов со слабым запахом с помощью ДМЦ-катализатора. При этом отделение низкомолекулярных побочных продуктов осуществляется в периодическом процессе путем обработки сырого простого полиэфироспирта водяным паром или смесью водяного пара и азота с помощью чисто барботажной колонны или барботажной колонны с перемешиванием.

Описанные в вопросах уровня техники периодические процессы получения простых полиэфироспиртов для удаления низкомолекулярных побочных продуктов из сырого простого полиэфироспирта включают стадии, которые требуют дорогостоящих в отношении оборудования разделяющих элементов, таких как барботажные колонны, барботажные колонны с перемешиванием или реакторы с перемешиванием. Эти разделяющие элементы эксплуатируются только в периодическом режиме, поскольку они являются лишь условно подходящими для непрерывной эксплуатации.

Задача данного изобретения состоит в том, чтобы предоставить способ получения простых полиэфироспиртов, который делает возможным рентабельное и экономичное удаление низкомолекулярных побочных продуктов из сырых простых полиэфироспиртов. Другая задача данного изобретения состоит в предоставлении непрерывного способа получения простых полиэфироспиртов, при котором удаление низкомолекулярных побочных продуктов из сырых простых полиэфироспиртов может производиться в непрерывном режиме.

Согласно изобретению эта задача решается при помощи способа получения простых полиэфироспиртов, при котором удаление низкомолекулярных побочных продуктов из сырых простых полиэфирполиолов осуществляется в колонне со встроенными элементами с помощью отдувочного газа.

Таким образом, предметом данного изобретения является способ получения простых полиэфироспиртов, включающий следующие стадии:

a) взаимодействие по меньшей мере одного инициирующего соединения по меньшей мере с одним алкиленоксидом и катализатором с образованием сырого простого полиэфироспирта и

b) удаление низкомолекулярных побочных продуктов из сырого простого полиэфироспирта из стадии а),

отличающийся тем, что сырой простой полиэфироспирт на стадии b) обрабатывается в колонне со встроенными элементами отдувочным газом.

Кроме того, предметом изобретения являются простые полиэфироспирты, которые могут получаться по способу согласно изобретению, а также применение этих простых полиэфироспиртов для синтеза полиуретанов.

Способ согласно изобретению по сравнению со способами, описанными в вопросах уровня техники, имеет повышенную эффективность и к тому же может проводиться в непрерывном режиме. К тому же способ согласно изобретению в противоположность способам, описанным в вопросах уровня техники может проводиться при более низких давлениях, благодаря чему улучшается отделение летучих компонентов. Кроме того, в некоторых случаях отделение в соответствии со способом согласно изобретению по сравнению с вопросами уровня техники, может осуществляться в заметно меньшем объеме реактора.

Таким образом, предметом изобретения является также способ получения простых полиэфироспиртов, при котором это получение простого полиэфироспирта (стадия а)) и удаление низкомолекулярных побочных продуктов из сырого простого полиэфироспирта (стадия b)) осуществляется в колонне со встроенными элементами с помощью отдувочного газа в непрерывном режиме.

Под сырыми простыми полиэфироспиртами в рамках данного изобретения понимают простые полиэфироспирты, которые получаются по одному из описанных выше способов на стадии а) и содержат загрязнения, такие как низкомолекулярные побочные продукты. Под низкомолекулярными побочными продуктами понимают алкиленоксиды, такие как этиленоксид и пропиленоксид, а также другие побочные продукты с низкой функциональностью, такие как, например, альдегиды и кетоны, которые или при алкоксилировании возникают в качестве побочных продуктов, или уже в качестве загрязняющих примесей попадают в полиол посредством алкиленоксидов или инициирующих соединений и обладают вредными запахами.

Получение сырого простого полиэфироспирта на стадии а) является известным и описано в вопросах уровня техники. Это получение сырого простого полиэфироспирта может осуществляться с помощью катализа гидроксидами щелочных металлов, аминами или ДМЦ-катализаторами. Предпочтительно сырые простые полиэфироспирты получаются с помощью реакций, катализируемых аминными или ДМЦ-катализаторами.

Химические и физические свойства полученных сырых простых полиэфироспиртов могут варьироваться в широких пределах. Предпочтительно на стадии а) сырые простые полиэфироспирты для получения простых полиэфироспиртов для жестких пеноматериалов получаются со средней молекулярной массой ≤1500 г/моль или для получения простых полиэфироспиртов для мягких пеноматериалов или простых полиэфироспиртов для покрытий, клеев, герметиков, эластомеров (CASE сокр. от англ. Coatings, Adhesives, Sealants, Elastomers) со средней молекулярной массой ≤20000 г/моль, которые содержат структурные единицы этиленоксида и/или пропиленоксида.

Предпочтительно полученные на стадии а) сырые простые полиэфироспирты используются на стадии b) свежими. Под свежими полученными сырыми простыми полиэфироспиртами в рамках данного изобретения понимают простые полиэфироспирты, от производства которых прошло не дольше чем 12 часов, предпочтительно не дольше чем 6 часов, предпочтительнее не дольше чем 3 часа и особенно предпочтительно не дольше 30 минут. В другом особенно предпочтительном варианте исполнения простой полиэфироспирт, полученный на стадии а), прямиком используется на стадии очистки (стадии b)).

В отдельном варианте исполнения сырой простой полиэфироспирт получается на стадии а) в непрерывном процессе. Особенно предпочтительно получение сырого простого полиэфироспирта представляет собой непрерывный процесс, катализируемый аминными и ДМЦ-катализаторами.

Для получения простых полиэфироспиртов для мягких пеноматериалов особенно предпочтительны непрерывные способы, катализируемые ДМЦ. Для получения простых полиэфироспиртов для жестких пеноматериалов особенно предпочтительны способы, катализируемые аминами.

Для получения простых полиэфироспиртов для мягких пеноматериалов стадия а) может проводиться, например, в соответствии с европейским патентом ЕР 1763550. При этом непрерывное получение сырого простого полиэфироспирта на стадии a) осуществляется путем присоединения алкиленоксидов к исходным соединениям с активным атомом водорода с применением ДМЦ-катализатора, включающего стадии:

i) получения сырого простого полиэфироспирта путем непрерывного дозирования по меньшей мере одного инициирующего соединения, одного алкиленоксида или смеси по меньшей мере из двух алкиленоксидов и необходимого количества ДМЦ-катализатора в реактор непрерывного действия,

ii) непрерывного отведения продукта из стадии i) из реактора.

В другом варианте исполнения на стадии а) также могут получаться сырые простые полиэфироспирты, которые в простой полиэфирной цепи содержат по меньшей мере два сегмента различного строения. Эти соединения могут получаться на стадии а), например, с помощью непрерывного получения простых полиэфироспиртов путем присоединения алкиленоксидов к инициирующим соединениям с применением ДМЦ-катализатора, включающего стадии:

i) получения сырого простого полиэфироспирта путем непрерывного дозирования по меньшей мере одного инициирующего соединения, одного алкиленоксида или смеси по меньшей мере из двух алкиленоксидов и необходимого количества ДМЦ-катализатора в реактор непрерывного действия и

ii) непрерывного отведения сырого простого полиэфироспирта из стадии i) из реактора,

и необязательно

iii) непрерывного добавления сырого простого полиэфироспирта из стадии i), алкиленоксида, отличающегося от алкиленоксида на стадии i), или смеси по меньшей мере из двух алкиленоксидов, отличающейся от смеси на стадии i), и при необходимости требуемого количества ДМЦ-катализатора в другой реактор непрерывного действия,

iv) непрерывного отведения простого блокполиэфироспирта из стадии iii) из реактора.

Непрерывное получение простых полиэфироспиртов для жестких пеноматериалов может осуществляться, например, аналогично непрерывному способу получения простых полиэфироспиртов для мягких пеноматериалов, причем вместо ДМЦ-катализатора используется аминный катализатор. Получение простых полиэфироспиртов для жестких пеноматериалов описывается также в международной заявке WO 2007/147780.

В качестве инициирующих соединений подходят все соединения, которые имеют активный атом водорода. Согласно изобретению предпочтительными в качестве инициирующих соединений являются ОН-функциональные соединения.

В качестве инициирующих соединений для получения простых полиэфироспиртов для мягких пеноматериалов согласно изобретению подходят соединения, содержащие 2-8 функциональных групп, с кислыми атомами водорода, такие как полиспирты или полиамины. Например, подходящими являются следующие соединения: вода, органические дикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, фталевая кислота и терефталевая кислота, а также одно - или многоатомные спирты, такие как моноэтиленгликоль, пропандиолы-1,2 и -1,3, диэтиленгликоль, дипропиленгликоль, бутандиол-1,4, гександиол-1,6, глицерин, триметилопропан, пентаэритрит, сорбит и сахароза. Предпочтительно в качестве простых полиэфирополиспиртов используются продукты присоединения этиленоксида и/или пропиленоксида и воды, моноэтиленгликоля, диэтиленгликоля, пропандиола-1,2, дипропиленгликоля, глицерина, триметилолпропана, аминов, таких как триэтаноламин, три(2-пропаноламин), три(3-пропаноламин), этилендиамин, пропилендиамин, вицинальный толуилендиамин, 2,6-или 2,4-замещенные толуилендиамины, дифенилметандиамин, пентаэритрита, сорбита и/или сахарозы в индивидуальном виде или в смесях. Для получения простых полиэфироспиртов для мягких пеноматериалов предпочтительными являются соединения, которые содержат от 2 до 4 реакционноспособных (кислых) атомов водорода.

Инициирующие соединения согласно изобретению могут также использоваться в форме алкоксилатов. Особенно предпочтительны алкоксилаты с молекулярной массой Mw в интервале от 62 до 15000 г/моль.

Также в качестве инициирующих соединений для мягких пеноматериалов подходящими являются макромолекулы с функциональными группами, которые содержат активные атомы водорода, например, гидроксильными группами, в частности, такие, которые указаны в международной заявке WO 01/16209.

В качестве инициирующего соединения для получения простых полиэфироспиртов для жестких пеноматериалов, помимо соединений, указанных выше в разделе простых полиэфироспиртов для мягких пеноматериалов, могут также использоваться инициирующие соединения с аминогруппами. Для получения простых полиэфироспиртов для жестких пеноматериалов предпочтительно используются инициирующие соединения по меньшей мере с 3 реакционноспособными атомами водорода. Предпочтительно речь при этом идет об алифатических аминах, прежде всего этилендиамине, и ароматических аминах, в частности толуилендиамине (ТДА) и смесях из изомеров дифенилметандиизоцианата и его более высокомолекулярных гомологов (МДА), о смесях ароматических и алифатических аминов, или о твердых соединениях с ОН-функциональными группами, таких как пентаэритрит, углеводы, предпочтительно крахмал, целлюлоза или особенно предпочтительно сахара, в частности сорбит, маннит, глюкоза, фруктоза и сахароза. Также возможно применение меламина и его производных с активными атомами Н.

В принципе, для способа согласно изобретению могут использоваться все подходящие алкиленоксиды. Подходящими являются, например, алкиленоксиды с 2-20 атомами углерода, такие как, например, этиленоксид, пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид, изобутиленоксид, пентеноксид, гексеноксид, циклогексеноксид, стиролоксид, додеценэпоксид, октадеценэпоксид и смеси этих эпоксидов. Прежде всего, подходящими являются этиленоксид, пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид, изобутиленоксид и пентеноксид, причем пропиленоксид и этиленоксид являются особенно предпочтительными.

Далее более подробно описывается процесс, катализируемый ДМЦ-катализаторами. В качестве ДМЦ-катализатора, в принципе, могут применяться все известные специалисту подходящие соединения.

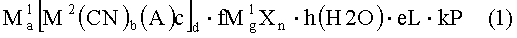

Подходящие в качестве катализаторов ДМЦ-соединения описаны, например, в международной заявке WO 99/16775 и немецком патенте DE 10117273.7. В частности, для алкоксилирования в качестве катализатора подходят двойные металл цианидные соединения общей формулы 1:

в которой

M1 представляет собой по меньшей мере один ион металла, выбираемый из группы, состоящей из

Zn2+, Fe2+, Fe3+, Со3+, Ni2+, Mn2+, Co2+, Sn2+, Pb2+, Mo4+, Mo6+, Al3+, V4+, V5+, Si2+, W4+, W6+, Cr2+, Cr3+, Cd2+, Hg2+, Pd2+, Pt2+, V2+, Mg2+, Ca2+, Ba2+, Cu2+, La3+, Ce3+, Ce4+, Eu3+, Ti3+, Ti4+, Ag+, Rh2+, Rh3+, Ru2+, Ru3+,

M2 представляет собой по меньшей мере один ион металла, выбираемый из группы, состоящей из

Fe2+, Fe3+, Co2+, Co3+, Mn2+, Mn3+, V4+, V5+, Cr2+. Cr3+, Rh3+, Ru2+, Ir3+,

A и X независимо друг от друга являются анионом, выбираемым из группы, состоящей из галогенида, гидроксида, сульфата, карбоната, цианида, тиоцианата, изоцианата, цианата, карбоксилата, оксалата, нитрата, нитрозила, гидросульфата, фосфата, дигидрофосфата, гидрофосфата и гидрокарбоната,

L является смешивающимся с водой лигандом, выбираемым из группы, состоящей из спиртов, альдегидов, кетонов, простых эфиров, простых полиэфиров, сложных эфиров, сложных полиэфиров, поликарбонатов, мочевин, амидов, первичных, вторичных и третичных аминов, лигандов с пиридиновым азотом, нитрилов, сульфидов, фосфидов, фосфитов, фосфанов, фосфонатов и фосфатов,

k является дробным или целым числом больше или равным нулю, и

P является органической добавкой,

a, b, c, d, g и n выбраны таким образом, что обеспечена нейтральность электрического заряда соединения (1), причем может быть так, что c=0,

е является числом молекул лигандов и представляет собой дробное или целое число больше 0 или равное 0,

f, h и m независимо друг от друга являются дробным или целым числом больше 0 или равным 0.

В качестве органических добавок P следует назвать простые полиэфиры, сложные полиэфиры, поликарбонаты, сложные полиалкиленгликольсорбитановые эфиры, простые полиалкиленгликольглицидиловые эфиры, полиакриламид, сополимеры акриламида и акриловой кислоты, полиакриловую кислоту, сополимеры акриламида и малеиновой кислоты, полиакрилонитрил, полиалкилакрилаты, полиалкилметакрилаты, простые поливинилметиловые эфиры, простые поливинилэтиловые эфиры, поливинилацетат, поливиниловый спирт, поли-N-винилпирролидон, сополимер N-винилпирролидона и акриловой кислоты, поливинилметилкетон, поли(4-винилфенол), сополимер акриловой кислоты и стирола, полимеры оксазолина, полиалкиленимины, сополимеры малеиновой кислоты и ангидрида малеиновой кислоты, гидроксиэтилцеллюлозу, полиацетаты, ионные поверхностно-активные и активные на границе раздела фаз соединения, желчную кислоту или ее соли, сложные эфиры или амиды, сложные эфиры карбоновых кислот с многоатомными спиртами и гликозидами.

Эти катализаторы могут быть кристаллическими или аморфными. Для случая, если k равно нулю, предпочтительны кристаллические двойные металлцианидные соединения. В случае, если k больше нуля, предпочтительными являются как кристаллические, частично кристалличные, так и по существу аморфные катализаторы.

У модифицированных катализаторов существуют различные предпочтительные формы исполнения. Одной предпочтительной формой исполнения являются катализаторы формулы (1), у которых k больше нуля. Предпочтительный катализатор в таком случае содержит по меньшей мере одно двойное металлцианидное соединение, по меньшей мере один органический лиганд и по меньшей мере одну органическую добавку Р.

В случае другой предпочтительной формы исполнения k равно нулю, при желании е также равно нулю, а X представляет собой исключительно карбокислат, предпочтительно формиат, ацетат или пропионат. Катализаторы такого типа описаны в международной заявке WO 99/16775. В случае этой формы исполнения предпочтительными являются кристаллические двойные металлцианидные катализаторы. Кроме того, предпочтительными являются двойные металлцианидные катализаторы, такие как описаны в международной заявке WO 00/74845, которые являются кристаллическими и имеют пластинчатую форму.

Получение модифицированных катализаторов осуществляется в результате объединения раствора соли металла с раствором цианометаллата, которые при желании могут содержать как органический лиганд L, так и органическую добавку Р. Затем добавляются органический лиганд и при желании органическая добавка. В случае предпочтительной формы исполнения получения катализатора сначала получается неактивная фаза двойного металлцианида, а эта фаза затем путем перекристаллизации переводится в активную фазу двойного металлцианида, как описано в международной заявке РСТ/ЕР01/01893.

В случае другой предпочтительной формы исполнения катализаторов f, e и k не равны нулю. При этом речь идет о двойных металлцианидных катализаторах, которые содержат органический лиганд, смешивающийся с водой (как правило, в количествах от 0,5 до 30% масс.) и органическую добавку (как правило, в количествах от 5 до 80% масс.), как описано в международной заявке WO 98/06312. Эти катализаторы могут получаться или при интенсивном перемешивании (24000 об/мин с помощью установки для диспергирования Turrax), или при перемешивании, как описано в патенте США US 5158922.

Прежде всего, для алкоксилирования в качестве катализаторов подходят двойные металлцианидные соединения, которые содержат цинк и кобальт или железо и кобальт. Особенно подходящими являются цинккобальтовые катализаторы.

Предпочтительно используются кристаллические ДМЦ-соединения. В предпочтительном варианте исполнения в качестве катализатора применяется кристаллическое ДМЦ-соединение цинккобальтового (Zn-Co) типа, которое в качестве дополнительного компонента соли металла содержит ацетат цинка. Соединения такого типа кристаллизуются в моноклинную структуру и имеют пластинчатую форму. Соединения этого вида описываются, например, в международных заявках WO 00/74845 или РСТ/ЕР01/01893.

ДМЦ-соединения, подходящие как катализаторы, могут, в принципе, получаться всеми известными специалисту способами. Например, эти ДМЦ-соединения могут получаться при помощи прямого осаждения, метода «начальной влажности», с помощью получения фазы прекурсора и последующей перекристаллизации.

ДМЦ-соединения могут использоваться в виде порошка, пасты или суспензии, или формоваться в формованное изделие, помещаться в формованное изделие, пену или тому подобное, или наноситься на формованное изделие, пену или тому подобное.

Концентрация ДМЦ-катализатора, используемая для алкоксилирования на стадии а), в пересчете на сырой полиэфироспирт, обычно меньше 2000 частей на млн, предпочтительно меньше 1000 частей на млн, в частности, меньше 500 частей на млн, особенно предпочтительно меньше 100 частей на млн, например, меньше 50 частей на млн.

Реакция присоединения на стадии а) при катализе ДМЦ-соединениями осуществляется при температурах приблизительно от 90 до 240°C, предпочтительно от 100 до 160°C, в закрытом сосуде. Алкиленоксид подается в реакционную смесь при имеющемся при выбранной температуре реакции давлении паров алкиленоксидной смеси и давлении паров присутствующего при необходимости инертного газа (предпочтительно азота).

Если на стадии a) используется смесь алкиленоксидов, то образуются сырые простые полиэфироспирты, в которых различные алкиленоксидные структурные элементы распределены практически статистически. Отклонения в распределении структурных элементов вдоль цепи простого полиэфира получаются по причине различных скоростей реакции компонентов и также могут достигаться случайно в результате непрерывной подачи смеси алкиленоксидов запрограммированного состава. Если различные алкиленоксиды вносятся в реакцию друг за другом, то получают цепи простых полиэфиров с распределением алкиленоксидных структурных единиц в виде блоков.

Длина цепей простых полиэфиров внутри продукта реакции колеблется статистически вокруг среднего значения стехиометрической величины, получающейся в основном из количества добавленного компонента.

Процесс, катализируемый аминами, может проводиться аналогично процессу, катализируемому ДМЦ-соединениями, причем вместо ДМЦ-катализатора используется аминный катализатор.

В качестве катализаторов используются основные соединения, такие как третичные амины. Примерами аминных катализаторов являются пиперазин, производные, такие как 1,4-диметилпиперазин, N-гидроксиэтилпиперазин, 1,3,5-трис(диметиламинопропил)гексагидротриазин, N,N-диметилциклогексиламин, диметилбензиламин, простой 2,2'-бис(2-этил-2-азобициклический) эфир, 1,8-диазабицикло-(5,4,0)-ундецен-7, производные морфолина, такие как 4-метил- и 4-этилморфолин, простой 2,2-диморфолиноэтиловый эфир, производные имидазола, такие как 1-метил и 1,2-диметилимидазолы, М-(3-аминопропил)имидазол, диазабициклооктан, триэтиламин, диметиламинопропиламин, диэтиламиноэтиламин, триметиламин (ТМА), трибутиламин, триэтиламин (ТЭА), диметилэтаноламин (ДМЭА), диметилциклогексиламин (ДМЦГА), имидазол и замещенные производные имидазола, предпочтительно диметилэтаноламин. Указанные катализаторы могут использоваться по отдельности или в смеси друг с другом. Концентрация катализатора, в пересчете на общую массу полиола, может находиться между 0,01 и 10 % масс. Предпочтительными являются концентрации катализатора 0,05 -5% масс., особенно предпочтительными 0,1 - 2% масс., соответственно в пересчете на общее количество полиола.

Процесс, катализируемый аминами, проводится при температурах между 50 и 180°C.Давление в реакторе следует выбирать так, что алкиленоксиды большей частью остаются жидкими.

В отдельном варианте исполнения сырой простой полиэфироспирт, полученный на стадии a) при помощи непрерывного способа, непосредственно используется на стадии b) для удаления низкомолекулярных побочных продуктов.

Согласно изобретению возможно, если к реакционной смеси или одному из компонентов до или после взаимодействия согласно стадии а) добавляется стабилизатор. Это может предотвратить образование нежелательных побочных продуктов в результате процессов окисления.

В рамках данного изобретения, в принципе, могут использоваться все известные специалисту стабилизаторы.

Эти компоненты материала включают антиоксиданты, ловушки радикалов, разрушители перекисей, синергисты и дезактиваторы металлов.

В качестве антиоксидантов используются, например, стерически затрудненные фенолы и ароматические амины.

Для удаления низкомолекулярных побочных продуктов из сырого простого полиэфироспирта, полученного на стадии a), этот простой полиэфироспирт на стадии b) по способу согласно изобретению обрабатывается отдувочным газом в колонне со встроенными элементами. В предпочтительном варианте исполнения стадия b) проводится в непрерывном режиме. В особенно предпочтительном варианте исполнения как стадия a), так и стадия b) осуществляется таким образом, что получается суммарный непрерывный процесс получения простых полиэфироспиртов.

Для этого сырые простые полиэфироспирты подвергают отдувке легких фракций с помощью колонны со встроенными элементами при пониженном давлении и при повышенных температурах. Под сырыми простыми полиэфироспиртами в рамках данного изобретения понимают простые полиэфироспирты, которые получаются в соответствии с одним из описанных выше процессов на стадии а) и содержат загрязнения, такие как низкомолекулярные побочные продукты.

Под отдувкой легких фракций в рамках данного изобретения понимают процесс, при котором низкомолекулярные побочные продукты в результате пропускания отдувочного газа удаляются из сырого простого полиэфироспирта и переводятся в этот отдувочный газ. В качестве отдувочного газа используются водяной пар и/или инертный газ. В качестве инертного газа предпочтительны азотсодержащие газовые смеси, в частности азот. В одном предпочтительном варианте исполнения используется отдувочный газ, содержащий водяной пар, такой как сам водяной пар или смесь из водяного пара и азота. В особенно предпочтительном варианте исполнения в качестве отдувочного газа применяется водяной пар.

Под десорбцией, также называемой отдувкой легких фракций, понимают селективный переход растворенных жидких компонентов в «инертную» газовую фазу в результате равновесного распределения между газовой и жидкой фазами. Отдувка легких фракций представляет собой особую форму перегонки. Она отличается от перегонки тем, что вторая фаза, необходимая для разделения веществ на основе равновесного распределения, получается не в результате испарения, а добавляется как вспомогательное вещество (отдувочный газ). Возможностью проводить десорбцию является выдавливание компонента, который следует отделить, в инертный газовый поток или соответственно поток пара. При этом газ-носитель подается в противотоке с насыщенным растворителем. Компонент, подлежащий отделению, перемещается из жидкой фазы в газовую фазу. В случае инертного газа в качестве газа-носителя парциальное давление в газовой фазе компонента, подлежащего отделению, поддерживается низким в результате постоянно подводимого инертного газа.

Для этого сырой простой полиэфироспирт пропускается через колонну со встроенными элементами в противотоке, то есть, против направления течения потока отдувочного газа. Эта колонна эксплуатируется с плотностью орошения от 0,5 до 20 м3/м2·ч, предпочтительно от 2 до 15 м3/м2·ч. Тем самым плотность орошения обозначает объем использованного сырого полиола в расчете на час и поперечное сечение колонны. При отдувке легких фракций простых полиэфироспиртов для жестких пеноматериалов особенно предпочтительна плотность орошения от 10 до 15 м3/м2·ч. При отдувке легких фракций простых полиэфироспиртов для мягких пеноматериалов особенно предпочтительна плотность орошения от 5 до 10 м3/м2·ч.

Отдувка легких фракций проводится при температурах в интервале от 20 до 300°C, предпочтительно от 80 до 200°C и особенно предпочтительно от 100 до 160°C. При этом колонна эксплуатируется при давлении от 2 до 300 мбар (по абсолютной величине), предпочтительно при давлении от 5 до 80 мбар (по абсолютной величине) и особенно предпочтительно при давлении от 8 до 60 мбар (по абсолютной величине). Предпочтительно при отдувке легких фракций с помощью воды давления пара (p) на стадии выбирается таким образом, что содержание воды в конечном продукте составляет величину между 0,01 и 0,2%, предпочтительно между 0,05 и 0,15%.

При более высоком содержании воды в технологической цепочке далее может располагаться отдельная стадия сушки, при которой полиол дополнительно сушится при температурах предпочтительно между 100 и 160°C при вакууме 2-300 мбар в течение промежутка времени от 5 минут до 2 часов.

Отдувочный газ при этом подается в количествах от 1 до 30 нм3 (нормальных кубических метров) на тонну простого полиэфироспирта, предпочтительно от 2 до 20 нм3 на тонну простого полиэфироспирта, особенно предпочтительно от 3 до 10 нм3 на тонну простого полиэфироспирта и наиболее предпочтительно 4-6 нм3 на тонну простого полиэфироспирта.

Для полиолов с вязкостями <5000 мПа·с (25°C) соотношение полиола и отдувочного газа, как правило, составляет 0,1-10 моль полиола/моль отдувочного газа, предпочтительно от 0,2 до 5 моль полиола/моль отдувочного газа, особенно предпочтительно от 0,3 до 3 моль полиола/моль отдувочного газа и наиболее предпочтительно 0,4-2 моль полиола/моль отдувочного газа.

Для полиолов с вязкостями >5000 мПа·с это соотношение полиола и отдувочного газа составляет 0,4 - 30 моль полиола/моль отдувочного газа, предпочтительно от 0,7 до 25 моль полиола /моль отдувочного газа, особенно предпочтительно от 1 до 20 моль полиола /моль отдувочного газа и наиболее предпочтительно 1,3-15 моль полиола/моль отдувочного газа.

Подходящие значения времени пребывания сырого простого полиэфироспирта в колонне находятся в области от 1 до 100 минут, предпочтительно в области от 5 до 40 минут.

Под колонной со встроенными элементами в рамках данного изобретения понимают колонну, которая имеет встроенные разделяющие элементы. Для этого, в принципе, могут использоваться все известные встроенные элементы, в частности, тарелки, насадочные тела или насадки.

В качестве встроенных элементов подходят обычные встроенные элементы, такие как стандартные тарелки, насадочные тела или насадки, например, колпачковые тарелки, тарелки с туннельными колпачками, клапанные тарелки, ситчатые тарелки, двухпоточные тарелки и решетчатые тарелки, кольца Палля Pall-Ringe®, седлообразные насадки Berl®, насадки из проволочных колец, кольца Рашига Raschig-Ringe®, седлообразные насадки Interlocks®, насадочные тела Interpack® и Intos®, а также и упорядоченные насадки, такие как Sulzer Mellapak и Mellapakplus, Sulzer-Optiflow®, Kuhni-Romopak®, сетчатая насадка Montz А3-500®, сетчатая насадка SulzerBX®, Sulzer Mellacarbon, Sulzer Mellagrid, Nuttergrid, сетчатая насадка типа BX, сетчатая насадка BXPIus, сетчатая насадка типа CY, сетчатая насадка типа DX, сетчатая насадка типа EX, Montz-Pak типа В1, Montz-Pak типа BSH, Montz-Pak типа A3, Montz-Pak типа М, Montz-Pak типа MN, MontzPak типа С1, Koch-Glitsch Flexipac и Flexipac НС, Koch-Glitsch Gempak, плетеные проволочные насадки ACS и ACSX, насадки Raschig-PAK и Raschig Super-PAK, Kuhni Rombopak и Rombopak S.

Предпочтительными являются набивные колонны. Под этим понимают насадочные колонны, которые содержат беспорядочно насыпанные насадочные тела или упорядоченно расположенные насадочные элементы. В качестве беспорядочно насыпанных насадочных тел могут применяться насадочные элементы из таких материалов как сталь, благородная сталь, медь, углерод, фаянс, фарфор, стекло и синтетический материал. Подходящие насадочные элементы для колонн, которые содержат беспорядочно насыпанные насадочные тела, описаны, например, в издании Klaus Sattler: Thermische Trennverfahren, VCH-Verlag, 1995. В одном особенно предпочтительном варианте исполнения используются набивные колонны с упорядоченно расположенными насадочными элементами. Упорядоченно расположенные насадочные элементы представляют собой, например, насадки в виде металлических сит из крученой проволоки или сетчатые насадки.

Особенно предпочтительными являются сетчатые насадки, особенно предпочтительными сетчатые насадки Montz A3- 500® и SulzerBX®.

В другом варианте исполнения в качестве отдувочного газа применяется отдувочный газ, содержащий водяной пар, причем особенно предпочтительным является сам водяной пар. Неожиданным образом было обнаружено, что несмотря на применение в качестве отдувочного газа газовых смесей, содержащих водяной пар, при способе согласно изобретению стадия сушки полученного простого полиэфироспирта не нужна.

Таким образом, предметом данного изобретения является также способ удаления низкомолекулярных побочных продуктов из сырого простого полиэфироспирта с помощью отдувочного газа, содержащего водяной пар, при котором после отдувки легких фракций не проводится стадия сушки очищенного простого полиэфироспирта.

Кроме того, данное изобретение касается также простых полиэфироспиртов, которые могут получаться по способу согласно изобретению. Следовательно, данное изобретение касается также простого полиэфироспирта, который может получаться по способу, включающему по меньшей мере следующие стадии:

a) взаимодействие по меньшей мере одного инициирующего соединения по меньшей мере с одним алкиленоксидом и катализатором с образованием сырого простого полиэфироспирта и

b) удаление низкомолекулярных побочных продуктов из сырого простого полиэфироспирта из стадии а), отличающемуся тем, что этот сырой простой полиэфироспирт обарбатывается в колонне со встроенными элементами с помощью отдувочного газа.

Простые полиэфироспирты, которые могут получаться по способу согласно изобретению, отличаются, в частности, низкой долей загрязняющих примесей. Они обладают незначительным запахом и низкими величинами FOG - эмиссии низкомолекулярных органических веществ (англ. Fogging) и содержания ЛОС - летучих органических соединений (англ. VOC (Volatile organic compounds)). Прежде всего, простые полиэфироспирты согласно изобретению имеют низкие величины остаточного содержания алкиленоксидов, предпочтительно меньше/равное 100 частей на млн, более предпочтительно меньше/равное 50 частей на млн и особенно предпочтительно меньше/равное 20 частей на млн, соответственно в пересчете на простой полиэфироспирт.

Полученные согласно изобретению простые полиэфироспирты для мягких пеноматериалов благодаря низкой доле загрязнений подходят, в частности, для получения полиуретанов для автомобильной и мебельной промышленности.

Простые полиэфироспирты для жестких пеноматериалов в преобладающей мере находят применение в технологии изолирования, в бытовых приборах и в строительной промышленности. Поэтому данное изобретение также касается применения простого полиэфироспирта, который может получаться по способу согласно изобретению, для синтеза полиуретанов.

Простые полиэфироспирты, полученные согласно изобретению, подходят, в частности, для получения пенополиуретанов, полиуретановых литых покрытий и эластомеров. Предпочтительно простые полиэфироспирты, полученные согласно изобретению, используются для синтеза мягких пенополиуретанов. При этом речь может идти, например, о блоках из мягких пеноматериалов или о формованных мягких пеноматериалах. Поэтому данное изобретение в другом варианте исполнения касается применения простого полиэфироспирта, который получается по способу согласно изобретению, или простого полиэфироспирта для синтеза полиуретанов, причем этот полиуретан представляет собой мягкий пенополиуретан.

Среди пенополиуретанов предпочитают, в частности, пеноматериалы, которые применяются в автомобильной или мебельной промышленности. Полиуретаны такого типа являются подходящими, например, для получения формованных изделий, в частности, формованных изделий из блоков из мягких пенополиуретанов. В данном случае благоприятным является низкое содержание загрязнений, поскольку таким образом не возникает вредных запахов, которые могут появляться из формованных деталей из мягкого пеноматериала. Кроме того, низкими являются величины содержания ЛОС и FOG.

Формованными изделиями согласно изобретению являются, например, матрасы, подушки, формованные детали для автомобильной промышленности и мягкой мебели.

Изобретение более подробно поясняется при помощи Примеров без того, чтобы оно ими ограничивалось.

Пример 1

Получение простого полиэфироспирта для мягкого пеноматериала (полиола I), катализируемое ДМЦ-соединениями

В реакторе с мешалкой объемом 20 л смешивали 3200 г инициированного глицерином и обработанного фосфорной кислотой пропоксилата с ОН-числом 298 мг КОН/г с 44 г суспензии ДМЦ-катализатора с концентрацией 4,53% (соответствует 100 частей на млн ДМЦ-катализатора в пересчете на продукт, который следует получить) и удаляли воду при 120°C в вакууме, составляющем 40 мбар, пока содержание воды не опускалось ниже 200 частей на млн. Затем добавляли примерно 400 г 1,2-пропиленоксида (ПО) и дожидались начала реакции, что можно было распознать по кратковременному повышению температуры и быстрому падению давления в реакторе. После этого при такой же температуре в течение промежутка времени 2,5 ч подавали 16450 г смеси из 14910 г ПО и 1940 г этиленоксида (ЭО). После достижения постоянного давления в реакторе в вакууме отгоняли непрореагировавший мономер и другие летучие компоненты, а простой полиэфироспирт выгружали.

Полученный простой полиэфироспирт (полиол I) имеет следующие характеристики:

ОН-число: 48,8 мг КОН/г

Средняя молекулярная масса: 3420 г/моль

Кислотное число: 0,013 мг КОН/г

Содержание воды: 0,011%

Вязкость: (25°C) 566 мПа·с

Пример 2

Получение простого полиэфироспирта для жесткого пеноматериала (полиола II), катализируемое аминами

В реактор с мешалкой объемом 20 л помещают 4700 г сахара и 1450 г глицерина и создают в этом реакторе вакуум. Этот вакуум нейтрализуют с помощью азота, добавляют 200 г диметилэтаноламина и нагревают смесь до 105°C. После достижения температуры реакции в течение 10 ч дозируют 13500 г ПО таким образом, что давление не поднимается выше 7 бар. После достижения постоянного давления в реакторе в вакууме отгоняли непрореагировавший мономер и другие летучие компоненты, а простой полиэфироспирт выгружали.

Полученный простой полиэфироспирт (полиол II) имеет следующие характеристики:

ОН-число: 450 мг КОН/г

Вязкость: (25°C) 19800 мПа·с

Средняя молекулярная масса: 630 г/моль

Пример 3

Простой полиэфироспирт (полиол I), полученный при катализе ДМЦ-соединениями, подвергали отдувке легких фракций в лабораторном оборудовании. Экспериментальная колонна имела диаметр 0,05 м и включала 7 звеньев по 0,5 м сетчатой насадки типа Montz А3-500. После каждого звена жидкость собиралась и снова распределялась. Боковая поверхность колонны термостатировалась при температуре 130°C, а давление в головной части колонны составляло 50 мбар по абсолютной величине. При этом вырабатывался чистый полиэфироспирт 1 и перед экспериментом целенаправленно смешивался с 400 частей на млн 1,2-пропиленоксида (ПО). Этиленоксидом пренебрегали, поскольку имеется опыт, что при соблюдении технических условий по ПО, продукт также достаточно обеднен по содержанию ЭО. Целевые технические условия находились в интервале от <5 до <1 масс, частей на млн ПО в кубовой части колонны. С помощью такой конструкции и соблюдения F=0,17 Па^0,5 и плотности орошения 7 м3/(м2·ч) достигались концентрации ПО в кубовой части <1 масс. частей на млн ПО. Соотношение полиол 1/пар составило 0,95 кмоль полиола I/кмоль пара.

F=F-фактор или фактор нагрузки по газу представляет собой произведение скорости газа и корня квадратного из плотности газа, причем скорость газа объемного потока газа разделена на свободное поперечное сечение колонны.

Пример 4

Простой полиэфироспирт (полиол II), полученный при катализе аминами, подвергали отдувке легких фракций в лабораторном оборудовании. Экспериментальная колонна имела диаметр 0,05 м и включала 8 звеньев по 0,5 м сетчатой насадки типа Montz А3-500. После каждого звена жидкость собиралась и снова распределялась. Температура кубовой части составляла 110 - 120°C, а давление в головной части колонны составляло 50 мбар по абсолютной величине. При этом вырабатывался чистый полиэфироспирт и перед экспериментом целенаправленно смешивался с 1,2-пропиленоксидом (ПО). Целевые технические условия находились в области <1 масс. частей на млн. ПО в кубовой части колонны. Исходная концентрация составляла 1000 масс, частей на млн ПО и 8 кг/ч простого полиэфироспирта (температура подачи: 125°C при 5 бар абс). С помощью такой конструкции и соблюдения F=0,18 Па^0,5 и нагрузки по жидкости 3,73-3,96 м3/(м2·ч) достигались концентрации ПО в кубовой части <1 масс. частей на млн ПО. Кроме того, через колонну подавали 0,265 кг/ч азота. Соотношение полиол II/N2, таким образом, составило от 1,31 кмоль полиола Н/кмоль N2 до 1,38 кмоль полиола Н/кмоль N2.

Пример 5

Простой полиэфироспирт (полиол II), полученный при катализе аминами, подвергали отдувке легких фракций в лабораторном оборудовании. Экспериментальная колонна имела диаметр 0,05 м и включала 8 звеньев по 0,5 м сетчатой насадки типа Montz А3-500. После каждого звена жидкость собиралась и снова распределялась. Температура кубовой части составляла 120-125°C, а давление в головной части колонны составляло 50 мбар по абсолютной величине. При этом вырабатывался чистый полиэфироспирт и перед экспериментом целенаправленно смешивался с 1,2-пропиленоксидом (ПО). Целевые технические условия находились в области <1 масс. частей на млн ПО в кубовой части колонны. Исходная концентрация составляла 2000 масс, частей на млн ПО и 12,8 кг/ч полиола (температура подачи: 125°C при 5 бар). С помощью такой конструкции и соблюдения F=0,17 Па^0,5 и нагрузки по жидкости 6 м3/(м2·ч) достигались концентрации ПО в кубовой части<1 масс. частей на млн ПО. Кроме того, через колонну подавали 200 г/ч пара. Соотношение полиол II/пар, таким образом, составило 2,01 моль полиола II/моль пара.

Пример для сравнения 1

Для процесса отдувки легких фракций применялась барботажная колонна (внутренний диаметр (ID)=10 см), которая для термостатирования имела двойную рубашку, а в нижней части для ввода газа кольцевой распределитель (d=4 см) с многочисленными высверленными отверстиями. Температура этой барботажной колонны поддерживалась постоянной с помощью обычного термостата. Давление в барботажной колонне с помощью вакуумного насоса постоянно поддерживалось при 300 мбар.

Для отдувки легких фракций 6 кг полиола I в инертных условиях закачивали насосом в барботажную колонну с созданной азотом инертной атмосферой. Затем этот полиол I нагревали до температуры отдувки и одновременно устанавливали давление в барботажной колонне. Водяной пар подводился через кольцевой распределитель, причем количество контролировалось с помощью счетчика водяного пара.

Спустя 2 ч отдувки легких фракций при потоке пара 80 г/ч содержание свободного ПО составило 3 частей на млн. Соотношение полиол 1/пар, таким образом, составило 0,2 моль полиола 1/моль пара.

Пример для сравнения 2

Для процесса отдувки применялась барботажная колонна (ID=10 см), которая для термостатирования имела двойную рубашку, а в нижней части для ввода газа кольцевой распределитель (d=4 см) с многочисленными высверленными отверстиями. Температура этой барботажной колонны поддерживалась постоянной с помощью обычного термостата. Давление в барботажной колонне с помощью вакуумного насоса постоянно поддерживалось при 300 мбар.

Для отдувки 6 кг полиола II в инертных условиях закачивали насосом в барботажную колонну с созданной азотом инертной атмосферой. Затем этот простой полиэфироспирт нагревали до температуры отдувки и одновременно устанавливали давление в барботажной колонне. Азот подводился через кольцевой распределитель, причем количество контролировалось с помощью ротаметра.

Спустя 2 ч отдувки при потоке азота 13 нл/мин содержание свободного ПО составило 6 частей на млн. Соотношение полиол II/азот, таким образом, составило 16,5 моль полиола II/моль азота.

Пример для сравнения 3

Для процесса отдувки применялась барботажная колонна (ID=10 см), которая для термостатирования имела двойную рубашку, а в нижней части для ввода газа кольцевой распределитель (d=4 см) с многочисленными высверленными отверстиями. Температура этой барботажной колонны поддерживалась постоянной с помощью обычного термостата. Давление в барботажной колонне с помощью вакуумного насоса постоянно поддерживалось при 300 мбар.

Для отдувки 6 кг полиола II в инертных условиях закачивали насосом в барботажную колонну с созданной азотом инертной атмосферой. Затем этот простой полиэфироспирт 2 нагревали до температуры отдувки и одновременно устанавливали давление в барботажной колонне. Водянойпар подводился через кольцевой распределитель, причем количество контролировалось с помощью счетчика водяного пара.

Спустя 2 ч отдувки при потоке пара 20 г/ч содержание свободного ПО составило 12 частей на млн. Соотношение полиол и/пар, таким образом, составило 4,3 моль полиола II/моль пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛОВ НА ОСНОВЕ ВОЗОБНОВЛЯЕМОГО ИСХОДНОГО СЫРЬЯ | 2010 |

|

RU2510798C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2014 |

|

RU2668974C2 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2237515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2298565C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2301815C2 |

| ДВОЙНЫЕ МЕТАЛЛЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2235589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ПОЛИМЕРА, СОДЕРЖАЩЕГО СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ, ИМЕЮЩИЕ КОНЦЕВЫЕ ВТОРИЧНЫЕ ГИДРОКСИЛЬНЫЕ ГРУППЫ | 2010 |

|

RU2543383C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2643804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2000 |

|

RU2264258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 2008 |

|

RU2492190C2 |

Изобретение относится к способу получения простых полиэфироспиртов, используемых для получения полиуретановых синтетических материалов. Способ получения простых полиэфироспиртов заключается в том, что на первой стадии проводят взаимодействие, по меньшей мере, одного инициирующего соединения с, по меньшей мере, одним алкиленоксидом и одним аминным или двойным металлцианидным (ДМЦ) катализатором. На второй стадии способа удаляют низкомолекулярные побочные продукты из сырого простого полиэфироспирта, обрабатывая его в колонне со встроенными элементами отдувочным газом. В качестве отдувочного газа используют газовую смесь, содержащую водяной пар. Способ проводят в непрерывном режиме при низких давлениях. Изобретение позволяет эффективно удалить низкомолекулярные побочные продукты из сырого простого полиэфироспирта в непрерывном режиме и получить продукт, который не имеет вредных запахов. 10 з.п. ф-лы, 8 пр.

1. Способ получения простых полиэфироспиртов, включающий следующие стадии:

a) взаимодействие по меньшей мере одного инициирующего соединения по меньшей мере с одним алкиленоксидом и одним аминным или двойным металлцианидным (ДМЦ) катализатором с образованием сырого простого полиэфироспирта, и

b) удаление низкомолекулярных побочных продуктов из сырого простого полиэфироспирта из стадии а),

отличающийся тем, что сырой простой полиэфироспирт на стадии b) обрабатывается в колонне со встроенными элементами отдувочным газом, причем в качестве отдувочного газа используется газовая смесь, содержащая водяной пар, и причем способ проводится в непрерывном режиме.

2. Способ по п. 1, причем в качестве алкиленоксида используется этиленоксид и/или пропиленоксид.

3. Способ по п. 1 или 2, причем обработка на стадии b) осуществляется в набивной колонне.

4. Способ по п. 3, причем набивная колонна содержит сетчатую насадку.

5. Способ по п. 1 или 2, причем после стадии b) стадия сушки не осуществляется.

6. Способ по п. 1 или 2, причем стадия b) проводится при температуре в интервале от 100 до 160°C.

7. Способ по п. 1 или 2, причем стадия b) проводится при плотности орошения от 0,5 до 20 м3/м2·ч.

8. Способ по п. 1 или 2, причем на стадии b) используется отдувочный газ в количествах от 1 до 30 нм3 на тонну простого полиэфироспирта.

9. Способ по п. 1 или 2, причем стадия b) проводится при давлении от 2 до 300 мбар (абсолют).

10. Способ по п. 1 или 2, причем стадия b) проводится при давлении от 5 до 80 мбар (абсолют).

11. Способ по п. 1 или 2, причем стадия b) проводится при давлении от 8 до 60 мбар (абсолют).

| Способ детектирования аминокислотпРи ХРОМАТОгРАфичЕСКОМ АНАлизЕ | 1976 |

|

SU819712A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для перемещения расходуемого электрода | 1979 |

|

SU864598A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ СО СЛАБЫМ ЗАПАХОМ | 1999 |

|

RU2219192C2 |

Авторы

Даты

2015-08-20—Публикация

2010-07-27—Подача