Изобретение относится к области обогащения полезных ископаемых и может быть использовано при флотации угля.

Известен способ флотации угля, по которому в пульпу вводят готовый композиционный реагент в виде смеси реагента-собирателя и пенообразователя, и реагент, содержащий остаточный продукт переработки, образующийся в процессе выделения фенола из фенольной смолы, который смешивают с керосином [а.с. СССР №1269844, B03D 1/02, 1986.11.15].

Недостатком способа является высокая токсичность способа, поскольку фенол является опасным ядом, и невысокая технологичность процесса, обусловленная невозможностью использования при низких температурах без предварительного подогрева.

Известен способ флотации угля, по которому в процессе изготовления композиционного реагента, при компаундировании реагента-собирателя с пенообразователем вводят присадку для понижения температуры застывания, состоящую из полимера этилена с виниловым эфиром, растворенным в высококипящих углеводородах [пат. РФ №2333800, B03D 1/00, 07.11.2006].

Недостатком данного способа является трудность поддержания постоянства качества реагента из-за сложности его состава (шесть компонентов) и высокая стоимость.

Наиболее близким по технической сущности и достигаемому результату, принятым в качестве прототипа, является способ флотации угля, по которому в пульпу подают комплексный реагент, включающий реагент-собиратель и пенообразователь, производят кондиционирование пульпы, осуществляют процесс флотации, выделяют горючую массу в пенный продукт. Комплексный реагент для флотации угля состоит из смеси реагентов, которая включает: реагент-собиратель, состоящий из регенерированных минеральных масел и керосиногазойлевых фракций переработки нефти при содержании регенерированных минеральных масел не выше 50%, и пенообразователь - масло X. В процессе изготовления комплексного реагента при компаундировании реагента-собирателя с пенообразователем вводят присадку для понижения вязкости и температуры застывания, состоящую из кубовых остатков производства окиси пропилена [Вахонина Т.Е. Использование отработанных моторных масел для флотации угольных шламов / Т.Е. Вахонина, М.С. Клейн, И.А. Горбунков // Вестник Кузбасского гос. техн. ун-та. - Кемерово, 2009. - №1. - С. 15-17. ТУ 0258-002-07508109-2007 с изм. №№1-3 от 1.09.2013 г.].

Недостатками прототипа являются недостаточная флотоактивность и селективность действия, снижение эффективности процесса флотации при увеличении содержания регенерированных минеральных масел более 50%.

Целью изобретения является повышение технологических показателей и селективности процесса флотации и содержания в заявляемом реагенте дешевых регенерированных минеральных масел.

Поставленная цель достигается тем, что в отличие от прототипа дополнительно вводят модификатор - бутиловые эфиры моно- и дипропиленгликолей.

Поставленная цель достигается также тем, что в отличие от прототипа при компаундировании реагента-собирателя с пенообразователем вводят присадку для понижения вязкости и температуры застывания, состоящую из фракции кубовых остатков производства окиси пропилена, выкипающей при температуре выше 97°С (дихлорзамещенный (по ОН) моно- и дихлорзамещенный дипропиленгликоли).

Комплексный реагент представляет собой компаундированную смесь, основными компонентами которой являются:

Регенерированные минеральные масла с температурой кипения 300-600°С (минеральные масла - в основном моторные, а также индустриальные, турбинные, трансферматорные). Регенерация отработанных нефтепродуктов включает полное удаление твердых частиц и снижение содержания влаги в масле до 1%.

Керосиногазойлевые фракции переработки нефти с температурой кипения 180-360°С (керосин, термогазойль, топливо печное бытовое, дизельное топливо).

Характеристика керосиногазойлевых фракций:

Бутиловые эфиры моно- и дипропиленгликолей общей формулой CnH9-[O-СН2-СН(СН3)]n-ОН, где n=1, 2, получают взаимодействием бутанола с окисью пропилена в щелочной среде при температуре 180-200°С и давлении 10 атм. Плотность эфиров 0,915-0925 г/см3, показатель преломления 1,425.

Масло X представляет собой кубовый остаток производства капролактама. Состав масла X: циклогексанол 5-10%, дианон 40%, эфиры дикарбоновых кислот и циклогекса-нола 40%, натриевые соли дикарбоновых кислот высококипящие смолы 10-15%.

Фракция кубовых остатков производства окиси пропилена, выкипающая при температуре выше 97°С (дихлорзамещенный (по ОН) моно- и дихлорзамещенный ди-пропиленгликоли) - прозрачная желтая жидкость со специфическим запахом, плотность 1,13 г/см3, температура застывания (-27°С). Ее состав: дихлорпропан 25-26%, пропилен-хлоргидрин 10-20%, изопропилхлорекс 50-60%, вода до 1%.

Техническая характеристика комплексного реагента.

Внешний вид и цвет - однородная вязкая жидкость от серо-коричневого до черного цвета без механических примесей:

Комплексный реагент для флотации угля в готовом виде поступает на углеобогатительную фабрику.

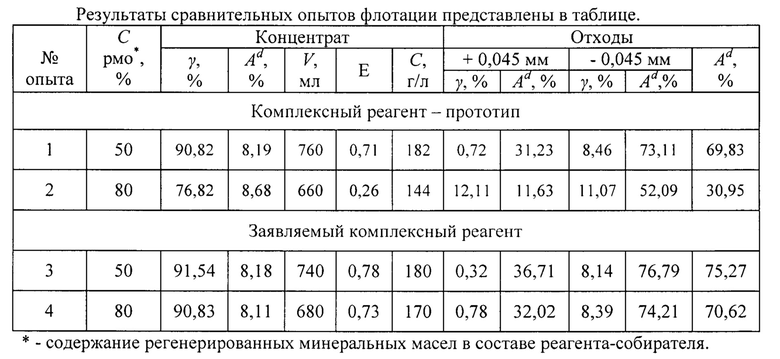

Пример. Для сравнения эффективности действия заявляемого комплексного реагента с прототипом проведены испытания по флотации угольных шламов ЦОФ «Сибирь» (100% р-з «Сибиргинский», марка КС) в лаборатории кафедры ОПИ КузГТУ. Флотационная активность реагентов и эффективность флотации шламов оценивалась в каждом опыте по следующим показателям: выход (γ, %) и зольность (Ad, %) концентрата и отходов флотации; выход и зольность классов крупности в отходах флотации; объем (V, мл) флотационной пены; содержание твердого в пенном продукте (С, г/л) и селективность процесса флотации Е=(Adотх-Adк-т)/(100-Adисх).

Проведено 4 опыта при постоянном расходе комплексных реагентов - 3,1 кг/т:

- в 1-м опыте подавался комплексный реагент-прототип при соотношении в реагенте-собирателе регенерированных минеральных масел и керосиногазойлевых фракций 50:50;

- во 2-м опыте подавался комплексный реагент - прототип при соотношении в реагенте-собирателе регенерированных минеральных масел и керосиногазойлевых фракций 80:20;

- в 3-м опыте подавался заявляемый реагент при соотношении в реагенте собирателе регенерированных минеральных масел и керосиногазойлевых фракций 50:50;

- в 4-м опыте подавался заявляемый реагент при соотношении в собирателе регенерированных минеральных масел и керосиногазойлевых фракций 80:20.

При сопоставительном анализе результатов опытов видно, что наилучшие показатели флотации получены в опыте 3 при флотации на заявляемом комплексном реагенте, в котором реагент-собиратель содержит 50% регенерированных минеральных масел. По сравнению с прототипом с таким же количеством масел (опыт 1) увеличилась зольность отходов более чем на 5% (75,27% у заявляемого комплексного реагента и 69,83% - у прототипа). Выход концентрата увеличился на 0,72%, выросла селективность процесса, а объем пенного продукта уменьшился. Сократились потери частиц крупностью +0,045 мм с отходами на 0,4%. Сравнивая результаты флотации опытов 2 и 4 при содержании в реагентах-собирателях минеральных масел 80% видно, что положительное различие между заявляемым реагентом и прототипом увеличивается: зольность отходов больше почти на 40%, выход концентрата - на 14%, зольность концентрата меньше на 0,57%.

Итак, заявляемое изобретение позволяет повысить технологические показатели и селективность процесса флотации угля, использовать реагент в зимний период, а также появляется возможность увеличить содержание в заявляемом реагенте более дешевых регенерированных минеральных (моторных) масел (опыты 3 и 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ УГЛЯ И КОМПОЗИЦИОННЫЙ РЕАГЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333800C1 |

| КОМПОЗИЦИОННЫЙ РЕАГЕНТ ДЛЯ ФЛОТАЦИИ УГЛЯ | 2016 |

|

RU2641626C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2024 |

|

RU2837504C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2020 |

|

RU2739182C1 |

| Применение композиционного реагента для флотации угля | 2018 |

|

RU2714170C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2023 |

|

RU2812378C1 |

| Способ флотации угля | 1986 |

|

SU1450869A1 |

| Собиратель-вспениватель для флотации угольных шламов | 1983 |

|

SU1165469A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| Применение оксиэтилированных производных жидкости скорлупы орехов кешью в качестве реагента-вспенивателя для обогащения алмазосодержащих руд | 2019 |

|

RU2718880C1 |

Изобретение относится к области обогащения полезных ископаемых и может быть использовано при флотации угля. Способ флотации угля, по которому в пульпу подают комплексный реагент, включающий реагент-собиратель (регенерированные минеральные масла и керосино-газойлевые фракции) и пенообразователь, производят кондиционирование пульпы, осуществляют процесс флотации, выделяют горючую массу в пенный продукт. Комплексный реагент дополнительно содержит модификатор - бутиловые эфиры моно- и дипропиленгликолей и присадку, состоящую из фракции кубовых остатков производства окиси пропилена, выкипающей при температуре выше 97°С (дихлорзамещенный (по ОН) моно- и дихлорзамещенный дипропиленгликоли), добавляемую в процессе компаундирования реагента собирателя. Технический результат - повышение технологических показателей и селективности процесса флотации. 1 табл., 1 пр.

Способ флотации угля, по которому в пульпу подают комплексный реагент, включающий реагент-собиратель (регенерированные минеральные масла и керосино-газойлевые фракции) и пенообразователь, производят кондиционирование пульпы, осуществляют процесс флотации, выделяют горючую массу в пенный продукт, отличающийся тем, что комплексный реагент дополнительно содержит модификатор - бутиловые эфиры моно- и дипропиленгликолей и присадку, состоящую из фракции кубовых остатков производства окиси пропилена, выкипающей при температуре выше 97°С (дихлорзамещенный (по ОН) моно- и дихлорзамещенный дипропиленгликоли), добавляемую в процессе компаундирования реагента собирателя.

| ВАХОНИНА Т.Е | |||

| и др., "Использование отработанных моторных масел для флотации угольных шламов", Вестник Кузбасского государственного технического университета, N1, 2007, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2019303C1 |

| Способ флотации угля | 1990 |

|

SU1710138A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ И КОМПОЗИЦИОННЫЙ РЕАГЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333800C1 |

| Способ обогащения угольных шламов | 2002 |

|

RU2223828C2 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2013139C1 |

| Клещи для разрывания проволоки | 1929 |

|

SU17134A1 |

| КЛЕЙН М.С | |||

| и др., "Технология обогащения углей", Кемерово, 2011, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Каталог научно-технических разработок КУЗГТУ, под ред | |||

| КОВАЛЕВА В.А., Кемерово, КузГТУ, 2014, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2018-02-06—Публикация

2016-10-03—Подача