Изобретение относится к области обогащения полезных ископаемых методом флотации и может быть использовано при флотации угля.

Известно использование в качестве реагентов-собирателей для флотации каменного угля раствора крекинг-остатка в коксовом и каталитическом газойлях (Авт.св. СССР, 1162494, МКИ B03D 1/02), углеводородной фракции термодеструкции ароматизированных дистиллятов, выкипающих при 180-350°C (Авт.св. СССР 657854, МКИ B03D 1/02), легкого каталитического газойля в смеси с легким газойлем коксования (ТУ 38.301-19-31-91).

Недостатками указанных реагентов являются: непостоянство состава, высокий расход реагента, низкая зольность отходов флотации, высокая зольность концентрата, высокие потери угля из-за недостаточной селективности процесса флотации.

Известен состав флотационного реагента, представляющий собой смесь реагента-собирателя и пенообразователя, содержащий остаточный продукт переработки, образующийся в процессе выделения фенола из фенольной смолы и керосина. На первом этапе производят кондиционирование пульпы, далее осуществляют процесс флотации, выделяют горючую массу в пенный продукт, при этом в пульпу вводят готовый композиционный реагент (Авт.св. СССР №1269844, B03D 1/02, 1986.11.15). Недостатком аналога является высокая токсичность способа, поскольку фенол является опасным ядом, и невысокая технологичность процесса, обусловленная невозможностью его проведения при низких температурах без предварительного подогрева.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является смесевой реагент, состоящий из прямогонной углеводородной фракции керосина-абсорбента, легкого вакуумного газойля, атмосферного газойля, кубовых остатков ректификации бутиловых спиртов, кубового остатка ректификации сырого бензола и депрессорной присадки. Реагент подают в пульпу, производят кондиционирование пульпы, осуществляют процесс флотации, выделяют горючую массу в пенный продукт. В пульпу вводят готовый композиционный реагент в виде смеси (Патент РФ №2333800, B03D 1/00).

Недостатком прототипа является наличие в композиционном реагенте большого количества компонентов нефтепереработки и нефтехимии, что усложняет поддержание его стабильности при производстве по групповому химическому составу. Это не обеспечивает получение высоких стабильных результатов по эффективности и селективности процесса флотации, особенно высокозольных углей.

Техническая задача, решаемая изобретением, заключается в повышении технологичности процесса флотации угля, увеличении выхода извлечения горючей массы в концентрат, повышении эффективности и селективности процесса флотации углей за счет применения готового композиционного реагента.

Технический результат заключается в качественном изменении механизма адсорбции компонентов композиционного реагента на угольной поверхности и повышении гидрофобизации угольных частиц за счет наличия в групповом химическом составе реагента стирола, олефинов и полярных химических соединений (спиртов и альдегидов).

Поставленная задача достигается за счет оптимизации состава композиционного реагента, состоящего из легкого газойля каталитического крекинга, кубового остатка ректификации стирола и присадки «Экофол-440» при соотношении компонентов в пределах от 35:58:7 до 25,3:63,3:11,4 мас. %.

Композиционный реагент подают в пульпу в виде смеси, производят кондиционирование пульпы, осуществляют процесс флотации, выделяют горючую массу в пенный продукт.

Наличие в композиционном реагенте стирола и альфаметилстирола, имеющих в молекуле этиленовый радикал, обеспечивает повышенную адсорбцию компонентов кубового остатка ректификации стирола (КОРС) на угольной поверхности за счет образования водородной связи с положительно заряженными участками угольной поверхности. Кроме того, за счет этиленовых групп стирола возможна полимеризация молекул с образованием высокомолекулярных соединений, при адсорбции которых повышается гидрофобность угольных частиц.

Наличие в композиционном реагенте полярных химических соединений в присадке обеспечивает улучшение растекания компонентов композиционного реагента при кондиционировании угольной пульпы с реагентом и способствует повышению прочности закрепления пузырька воздуха на угольных частицах и их флотируемости. Кроме того, наличие полярных химических соединений в заявляемом реагенте обеспечивает снижение вязкости композиционного реагента и улучшение эмульгирования собирателя в воде. Это повышает эффективность взаимодействия реагента с угольными частицами и их флотируемость.

Таким образом, специфическое взаимодействие ряда компонентов в заявляемой смеси с поверхностью угольных частиц при флотации приводит к повышению адсорбции композиционного реагента и извлечению горючей массы в концентрат.

На основании вышеизложенного можно сделать вывод, что заявляемый способ обогащения угля не следует явным образом из известного уровня техники, а, следовательно, соответствует условию патентоспособности «изобретательский уровень».

В отличие от прототипа, в процессе изготовления композиционного реагента используют легкий газойль каталитического крекинга (ЛГКК), кубовый остаток ректификации стирола (КОРС) и «Экофол-440». КОРС выпускается по ТУ 6-19-121-31-84. «Экофол-440» выпускается фирмой EKOF Flotatijn GmbH, г. Экоф. Легкий газойль каталитического крекинга представляет собой смесь углеводородов и выпускается по ТУ.

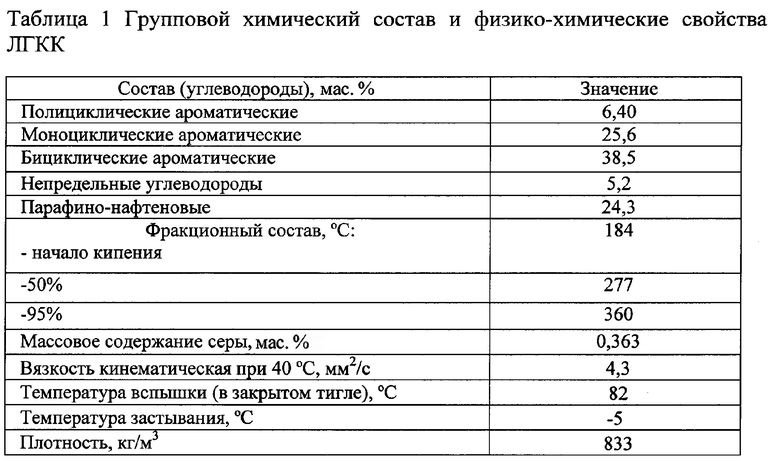

Физико-химические свойства представлены в таблице 1.

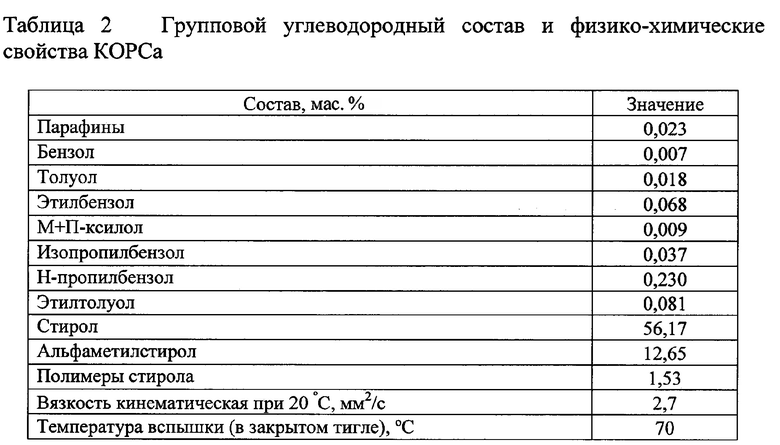

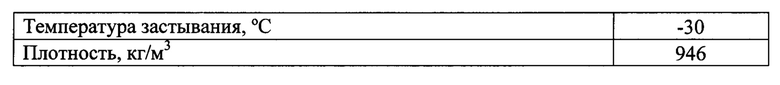

Кубовый остаток производства стирола (КОРС) (ТУ 6-19-121-31-84) представляет собой смесь углеводородов, в состав которой входит 56% стирола. Групповой химический состав и физико-химические свойства представлены в таблице 2.

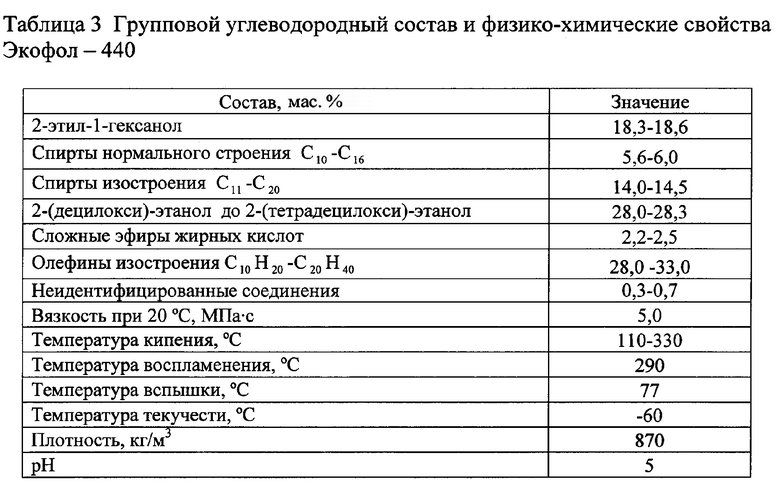

Реагент «Экофол-440» - промышленной отход нефтехимического завода Германии г. Экоф.

Композиционный реагент приготавливают в результате компаундирования легкого газойля каталитического крекинга, кубовых остатков производства стирола (КОРС) и присадки «Экофол-440».

Композиционный реагент в готовом виде используется в процессе флотации угля.

Пример осуществления способа

Композиционный реагент приготавливают в результате компаундирования легкого газойля каталитического крекинга, кубовых остатков производства стирола (КОРС), а также присадки «Экофол-440».

Композиционный реагент в готовом виде используется в процессе флотации угля.

Эффективность разработанного композиционного реагента была исследована на примере переработки высокозольной каменноугольной мелочи ЦОФ Беловская ОАО «Белой».

Эксперименты проводились на лабораторной флотационной машине «Механобр» с объемом камеры 0,5 л, скоростью вращения импеллера 1500 об/мин, при постоянной температуре пульпы в пределах 19-20°C. Плотность исходного питания равна 100 г/л.

Навеска угля массой 50 г с размером частиц угля менее 0,5 мм засыпается в камеру флотационной машины. Объем воды в камере - 0,46 л. В течение 120 с происходит контактирование угля с водой, необходимое для равномерного распределения угля по всему объему камеры и необходимого для смачивания его водой. Затем в камеру добавляют реагент-собиратель. Комплексный реагент-собиратель подавали микропипеткой каплями известной массы дробно, три раза. В течение 1 мин происходит диффузионное распределение реагента по объему камеры. Затем в камеру флотомашины подают воздух. Расход воздуха также поддерживался постоянным и контролировался поплавковым ротаметром. Флотация продолжается 60 с, после чего подача воздуха прекращается. Снимается пенный продукт - это первый концентрат, с последующим высушиванием. Затем в камеру подается еще одна порция комплексного реагента-собирателя. В течение 60 с происходит контактирование реагента-собирателя с углем, с последующим введением в камеру воздуха. Вторичный съем флотоконцентрата продолжается 60 с, затем подача воздуха прекращается. После этого в камеру подается еще одна порция комплексного реагента-собирателя. В течение 60 с происходит контактирование реагента-собирателя с углем, с последующим введением в камеру воздуха. Съем флотоконцентрата продолжается 60 с. Оставшиеся в камере хвосты выливают в кастрюлю и высушивают. Составляют материальный баланс процесса флотации.

В качестве исходного питания применялась угольная мелочь, поступающая на обогащение на ЦОФ «Беловская» с зольностью 46,6 мас. %.

Плотность исходного питания при исследовании находилась в пределах 100 г/л, что соответствует рабочим плотностям, практически возможным на УОФ.

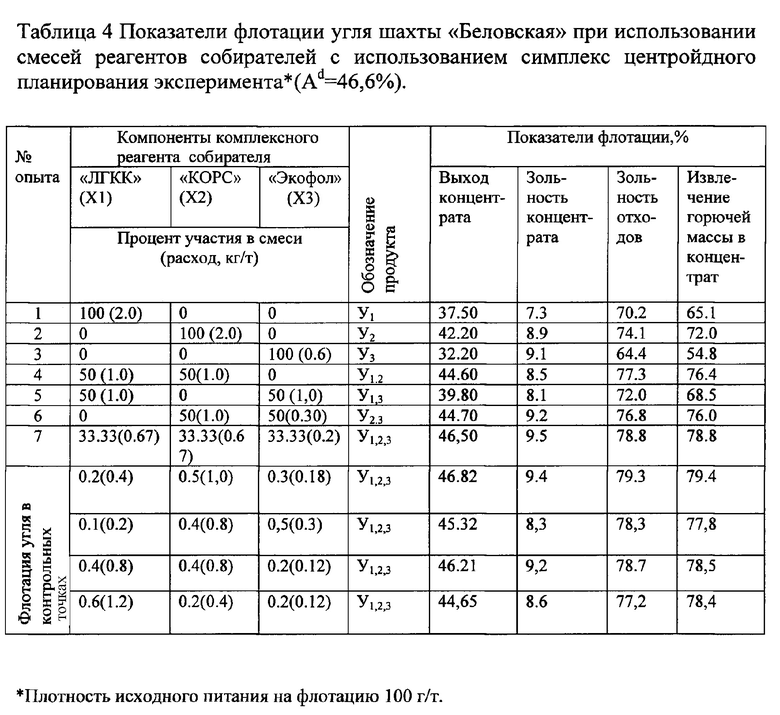

Для установления оптимальных соотношений «ЛГКК», «КОРС» и присадки «Экофол-440» проведены исследования при различных соотношениях компонентов в смеси с использованием метода симплекс центройдного планирования эксперимента (Ахназарова С.Л., Кафаров В.В. Методы оптимизации эксперимента в химической технологии: Учебное пособие. 2-е изд. перераб. и доп. – М.: Высшая школа, 1985. - 327 с.).

Для установления оптимального соотношения в композиционном реагенте легкого газойля каталитического крекинга, кубовых остатков производства стирола (КОРС) и присадки «Экофол-440» проведены исследования с использованием многофакторного планирования эксперимента. При планировании эксперимента для решения задач на диаграммах состав-свойство предполагается, что изучаемое свойство является непрерывной функцией аргументов и может быть с достаточной точностью представлено полиномом. Согласно полученным результатам флотационных опытов была составлена матрица 3-компонентного плана с включением результатов эксперимента по выходу концентрата и извлечению горючей массы в концентрат.

В результате проведенных экспериментов получены результаты флотации угля в зависимости от соотношения компонентов в смеси (таблица 3). По данным экспериментов составлено уравнение для выхода флотоконцентрата

У=37,5*Х1+42,2*Х2+32,2*Х3+19*Х1*Х2+19,8*Х1*Х3+30*Х2*Х3+42*Х1*Х2*Х3,

где Х1 - «ЛГКК»; Х2 - «КОРС»; Х3 - «ЭКОФОЛ-440».

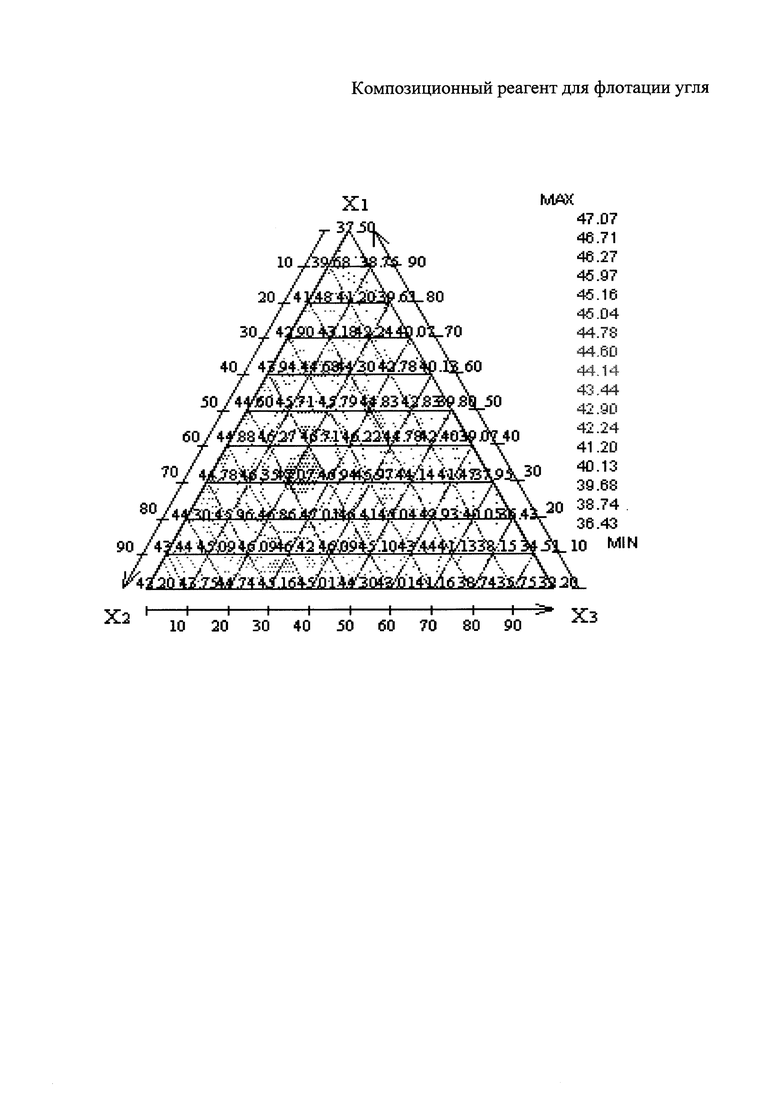

Решение уравнения по разработанной программе с последующим построением диаграмм состав-свойство. На чертеже представлены результаты симплекс-центроидного метода в трехкомпонентной системе.

На диаграмме состав-свойство пунктирными линиями обозначены показатели равных значений выхода флотоконцентрата при различных соотношениях компонентов композиционного реагента. Установлено, что наиболее высокая эффективность флотации соответствует соотношению ЛГКК:КОРС: Экофол от (X1:X2:X3=0.2:0.5:0.3) до (X1:X2:X3=0.3:0.5:0.2). Это соответствует расходу компонентов в кг/т угля: 0.4-0.6 - ЛГКК; 1.0 - КОРС; 0.18-0.12 - Экофол, при общем расходе композиционного реагента 1.58-1.72 кг/т угля. Выход флотоконцентрата при таком расходе композиционного реагента составляет 46,9-47,1%.

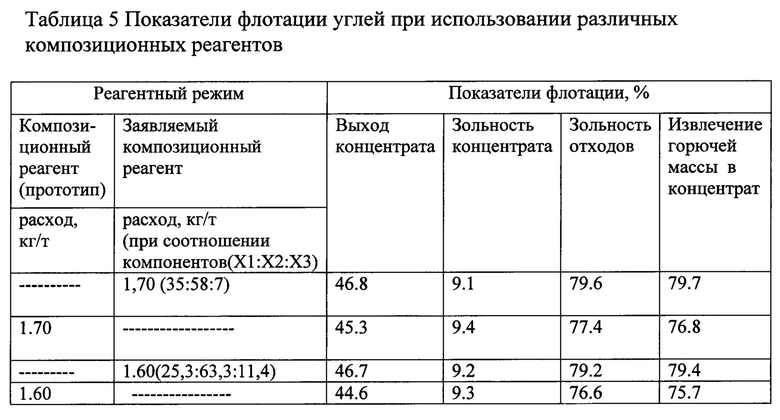

Результаты флотации в контрольных точках при соотношении компонентов X1:X2:X3=0.2:0.5:0.3; 0.1:0.4:0.5; 04:04:02; 0.6:0.2:0.2 позволили установить, что полученное уравнение адекватно (по закону распределения Стьюдента). Отклонение экспериментальных значений выхода флотоконцентрата от расчетного значения, вычисленного по уравнению, незначительны. Расчетные значения по уравнению 47.11%, 45.32, 46.69% и 44.24% (чертеж), а экспериментальные значения выходов флотоконцентрата при этих соотношениях компонентов в композиционном реагенте составили 46.82%, 45.32, 46.21% и 44.65% соответственно (таблица 4).

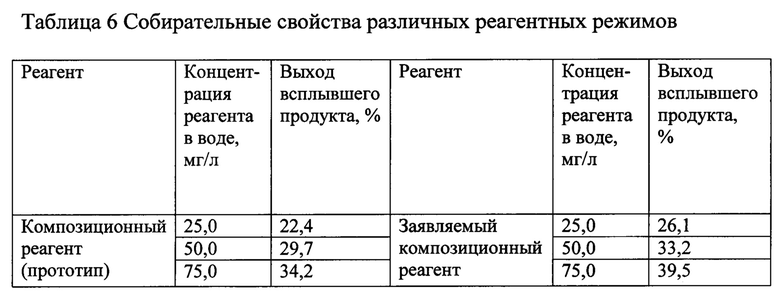

Для определения эффективности применения предложенной смеси реагентов при их оптимальном соотношении, а именно X1:X2:X3=0.3:0.5:0.2; X1:X2:X3=0.2:0.5:0.3 или при расчете на содержание компонентов в заявляемом композиционном реагенте (в %) X1:X2:X3=35:58:7; и Х1:Х2:X3=25,3:63,3:11,4 и соответственно при массовом расходе композиционного реагента от 1.70 кг/т до 1.60 кг/т проведены исследования флотируемости угля ЦОФ «Беловская». Показатели флотации сравнивались с прототипом, а именно с композиционным реагентом (Патент РФ №2333800, B03D 1/00).

Установлено, что применение заявляемого композиционного реагента при флотации угля ЦОФ «Беловская» позволяет при равном расходе реагентов повысить выход концентрата на 1.5-2.1% по сравнению с использованием в качестве композиционного реагента прототипа (Патент РФ №2333800, B03D 1/00). При этом наблюдается улучшение селективности процесса флотации угля. Зольность флотоконцентрата снижается на 0.1-0.3% при одновременном повышении его выхода. Извлечение горючей массы в концентрат в случае использования заявляемого композиционного реагента повышается с 75.7-76.8 мас. % до 79.4-79.7 мас. % (таблица 5). Повышение показателей флотации при использовании заявляемого композиционного реагента, при наличии в нем поверхностно активных соединений, содержащихся в присадке «Экофол-440» объясняются:

- повышением степени гидрофобности угольной поверхности за счет углеводородного радикала адсорбируемой молекулы ПАВ, полярная группа которого образует с функциональными группами макромолекулы органической массы угля (ОМУ) водородные связи или удерживаются силами диполь-дипольного взаимодействия;

- повышением устойчивости закрепления пузырьков на угольных частицах за счет уменьшения поверхностного натяжения на поверхности раздела «жидкость-газ» и капиллярного давления в пузырьках, отрывающего пузырек от частицы, а также за счет многократного упрочнения контакта пузырек-частица;

- повышением дисперсности эмульсии композиционного реагента, способствующим улучшению флотируемости угольных зерен.

Улучшение степени гидрофобизации поверхности угольных зерен при использовании заявляемого композиционного реагента подтверждается результатами флотируемости угля в монопузырьковом аппарате. Использование заявляемого композиционного реагента позволяет повысить выход всплывшего продукта с 22.4-34.2 мас. % до 26.1-39.5 мас. % при равном расходе реагентов по сравнению с прототипом (таблица 6).

Низкая рыночная стоимость реагента, высокая эффективность, селективность действия обеспечивают высокие технико-экономические показатели процесса флотации углей.

Итак, изобретение позволяет повысить выход концентрата и извлечение горючей массы в концентрат по сравнению с использованием прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Применение композиционного реагента для флотации угля | 2018 |

|

RU2714170C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ И КОМПОЗИЦИОННЫЙ РЕАГЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333800C1 |

| Способ флотации высокозольных углей | 1988 |

|

SU1579569A1 |

| СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ УГЛЯ | 1999 |

|

RU2177838C2 |

| Применение технического продукта нефтехимического производства осушитель-сырец марки А в качестве вспенивателя при флотации угля | 2021 |

|

RU2783999C2 |

| Способ флотации угля | 2016 |

|

RU2643873C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1994 |

|

RU2046025C1 |

| Реагент - собиратель для обогащения угольных шламов | 1990 |

|

SU1777962A1 |

| Способ флотации угля | 1987 |

|

SU1440548A1 |

Изобретение относится к области обогащения полезных ископаемых методом флотации и может быть использовано при флотации угля. Композиционный реагент для флотации угля состоит из смеси реагентов, включающей легкий газойль каталитического крекинга, кубовые остатки ректификации стирола и присадку «Экофол-440» при соотношении компонентов в пределах от 35:58:7 до 25,3:63,3:11,4 мас. %. Технический результат - повышение выхода концентрата, повышение извлечения горючей массы в концентрат и повышение селективности процесса. 1 ил., 6 табл.

Композиционный реагент для флотации угля, состоящий из смеси реагентов, отличающийся тем, что смесь реагентов включает легкий газойль каталитического крекинга, кубовые остатки ректификации стирола и присадку «Экофол-440» при соотношении компонентов в пределах от 35:58:7 до 25,3:63,3:11,4 мас. %.

| СПОСОБ ФЛОТАЦИИ УГЛЯ И КОМПОЗИЦИОННЫЙ РЕАГЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333800C1 |

| РЕАГЕНТ-СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ УГЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540690C1 |

| Способ флотации высокозольных углей | 1988 |

|

SU1579569A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2014150C1 |

| ГАЗЗАТОВ А.А | |||

| и др., "Разработка флотационных реагентов для процесса обогащения высокозольных углей", Башкирский химический журнал, том 20, N4, 2013, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| ПЕТУХОВ В.Н | |||

| и др., "Применение полимерных соединений в качестве реагента-модификатора при флотации каменноугольной мелочи", Теория и технология металлургического производства, N2(15), 2014, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2018-01-19—Публикация

2016-10-31—Подача