Изобретения относятся к технологическим процессам непрерывного смешения в статических смесителях жидких, газообразных и других текучих сред в различных отраслях промышленности и могут быть использованы на нефтедобывающих, нефтеперерабатывающих и нефтехимических предприятиях при подготовке нефти к переработке, а именно для ввода деэмульгатора и промывной воды в поток нефти и их смешения перед блоками обезвоживания и обессоливания, а также в других отраслях промышленности для смешивания обрабатываемого потока жидкости или газа с меньшими количествами добавочных жидких или газообразных компонентов. Эффективность технологических операций обезвоживания и обессоливания, характеризующаяся удельным расходом деэмульгатора и промывной воды при удовлетворительном качестве нефти, зависит от их оптимального использования, что достигается за счет устройств интенсификации их распределения в обрабатываемом потоке. Другим показателем эффективности является энергетическая составляющая процесса подготовки - напор насоса, создающего давление обрабатываемого потока для преодоления гидравлических сопротивлений в технологической линии. Местные гидравлические сопротивления используются в статических смесителях для интенсивного вымывания солей из нефти за счет возмущения и турбулизации потока, побочным эффектом которой является высокая дисперсность нефтяной эмульсии и увеличение ее устойчивости, что влечет за собой увеличение затрат при подготовке нефти. Поэтому достижение оптимальных параметров: минимальной интенсивности и максимальной эффективности смешения деэмульгатора и промывной воды с нефтью является ключевым фактором, влияющим на эффективность процессов обезвоживания и обессоливания нефти.

Из уровня техники известен способ смешения в диафрагмовом смесителе (Ю.К. Молоканов. Процессы и аппараты нефтегазопереработки. - М.: Химия, 1980, 408 стр.), в котором устройство представляет собой систему перегородок (диафрагм), установленных в трубопроводе, по которому перекачивают смешиваемые жидкости. При прохождении потока жидкости через отверстия в перегородках происходит его турбулизация, приводящая к интенсивному перемешиванию перекачиваемых жидкостей.

Недостатком известного способа смешения является большое гидродинамическое сопротивление потоку, что приводит к запиранию (передавливанию) жидкости с меньшим расходом и давлением закачивания, что, в свою очередь, приводит к нарушению объемного соотношения перемешиваемых жидкостей.

Известен также жидкостный смеситель (патент РФ 2230882, МПК Е21В 33/13, В28С 5/02, опубл. 20.06.2006), включающий патрубки, один из которых выполнен для подмешиваемой жидкости с меньшим расходом, и трубопровод с установленной перегородкой. Патрубок для жидкости с меньшим расходом размещен соосно в трубопроводе и перфорирован по винтовой линии по всей длине с суммарной площадью отверстий перфорации, равной или большей площади сечения патрубка. Перегородка трубопровода выполнена в виде ленты, навитой на перфорированный патрубок с образованием спирального канала для основного потока жидкости и с возможностью препятствия запирания этим потоком жидкости потока жидкости с меньшим расходом в патрубке.

Недостатками способа смешения с помощью известного устройства являются низкая интенсивность перемешивания жидких фаз в спиральном канале из-за высокой скорости перемещения основного потока жидкости и невозможность регулирования подачи подмешиваемой жидкости с меньшим расходом при изменении подачи основной жидкости.

Кроме этого, известен смеситель (см. патент РФ 126623, МПК B01F 5/02, опубл. 10.04.2013), содержащий корпус с проточной камерой для основного потока жидкости и соединенный с ним канал ввода добавочной жидкости, последний выполнен в виде коаксиально установленных внешнего и внутреннего патрубков. Форсунки указанных патрубков расположены взаимно перекрывающимися с возможностью изменения площади проходного сечения. Перед форсунками по ходу движения основного потока установлена решетка, а за форсунками - диспергатор.

Недостатком способа смешения с помощью известного устройства является неполный, частичный охват площади поперечного сечения обрабатываемого потока на этапе ввода и распределения жидкого компонента через форсунки, в результате чего эффективность перемешивания жидкостей достигается за счет гидродинамического возмущения и турбулизации потока посредством применения решетки и диспергатора, создающие перепад давления на устройстве, т.е. за счет повышения интенсивности. Известное техническое решение и принято в качестве прототипа для заявленных изобретений.

Техническим результатом, достигаемым предлагаемыми изобретениями, является повышение эффективности технологических операций обезвоживания и обессоливания, выражающееся в повышении качества подготовки нефти, сокращении затрат на термическое, химическое и электрическое воздействие вследствие снижения устойчивости нефтяной эмульсии, сокращении затрат на подачу промывной воды, а также в сокращении потребления электроэнергии при снижении рабочего давления и требуемой мощности насосного агрегата, питающего технологический блок обезвоживания и обессоливания нефти путем минимизации гидравлических сопротивлений в смесительном устройстве с обеспечением максимального распределения деэмульгатора и промывной воды по всей площади поперечного сечения обрабатываемого потока нефти не за счет интенсивного перемешивания, а за счет инжекционного смешения добавочного компонента отдельными турбулентными струями в струевыпрямляющих каналах, равномерно распределенных по всему поперечному сечению обрабатываемого потока. Таким образом, потери давления возникают только у потока добавочного компонента при формировании турбулентных струй, соответственно затраты энергии на смешение в этом случае оказываются гораздо ниже, так как расход добавочного компонента значительно меньше расхода обрабатываемого потока.

Технической задачей, стоящей перед авторами, является создание эффективного способа и простого в исполнении устройства смешения жидких сред с низким гидравлическим сопротивлением для обрабатываемого потока, позволяющего производить ввод-распределение деэмульгатора и промывной воды в обрабатываемой нефти, с требуемыми интенсивностью и эффективностью смешения, с целью дальнейшего обезвоживания и обессоливания последней.

Задачу, положенную в основу настоящих изобретений, решают за счет организации перекрестного инжектирования струй добавочного компонента в отдельные струи обрабатываемого потока при использовании струеинжекционного смесителя, содержащего корпус, проточная камера которого имеет каналы, выполненные из отдельных трубок, имеющих вводные отверстия, через которые в обрабатываемый поток попадает добавочный компонент.

Кроме того, на внешней цилиндрической поверхности корпуса имеется патрубок для ввода добавочного компонента в межтрубное пространство.

Кроме того, корпус герметизируется с торцов крышками, имеющими сквозные отверстия, количество и диаметр которых соответствует количеству и диаметру трубок, и имеющими кольцевые пазы для центровки, как самого корпуса, так и отдельных трубок, а для придания герметичности всей конструкции пазы уплотняются прокладочным материалом; крышки стягиваются шпильками, устанавливаемыми в монтажные отверстия.

Кроме того, к крышкам монтируются переходные патрубки с фланцами для соединения с трубопроводом в виде диффузора на входе и конфузора на выходе обрабатываемого потока, что способствует дополнительной гомогенизации смеси и делает доступным сборку-разборку устройства при техническом обслуживании.

Переход разделительной камеры к отдельным каналам с суммарной площадью поперечных сечений равной и большей площади поперечного сечения подводящего трубопровода позволяет обрабатываемый поток разбивать на отдельные струи, тем самым обеспечивая спокойный режим течения и выравнивание скоростей во внутритрубном пространстве каналов при отсутствии ощутимого перепада давления на устройстве.

Необходимые для технологического процесса характеристики: эффективность и интенсивность смешения, обеспечиваются за счет определенных расчетом параметров устройства: количества, диаметра, взаимного расположения трубок и вводных отверстий, формирующих струи добавочного компонента, диспергируемого в отдельных каналах обрабатываемого потока.

Форма вводных отверстий из предложенных вариантов, а также угол наклона их оси относительно направления потока, выбирается исходя из требуемой дисперсности добавочного компонента, определяемой эмпирически, например, микроскопическим методом.

Равномерное размещение трубок по всей площади поперечного сечения корпуса смесителя обеспечивает максимальный охват обрабатываемого потока, а расстояние между трубками каналов рассчитывается из условия прохождения потока вводимого добавочного компонента без образования перепада давления.

Регулировка устройства не требуется, конструкция изначально рассчитывается на заданные технологические параметры процесса, но при необходимости изменения расхода обрабатываемого или добавочного потоков производится пересчет на новые технологические параметры геометрических размеров по нижеприведенным формулам и замена трубок с измененными характеристиками вводных отверстий (количество, диаметр, форма и расположение).

Простота и компактность конструкции, не требующая дополнительной центровки и регулировки устройства, позволяет с легкостью проводить монтаж-демонтаж при техническом обслуживании и изменении параметров смесителя.

Совокупность конструктивных признаков заявляемого смесителя значительно снижает энергетические затраты при достижении требуемых параметров процесса смешения деэмульгатора и воды с нефтью и, как следствие, эффективное обезвоживание и обессоливание последней.

Перечисленные признаки являются существенными и взаимосвязанными между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения указанного технического результата.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники показал, что оно отличается от известных аналогов, поэтому заявленные изобретения являются новыми. Заявленные отличительные признаки изобретений явным образом не следуют из уровня техники, являются неочевидными для среднего специалиста в области смешения газожидкостных сред, в связи с чем, считаем, что заявленные изобретения имеют изобретательский уровень. С учетом возможности промышленного серийного изготовления смесителя и использования способа в производстве можно считать изобретения промышленно применимыми, и в итоге сделать вывод об их соответствии критериям патентоспособности.

Настоящие изобретения поясняются конкретными примерами расчета и выполнения струеинжекционного смесителя, применения способа струеинжекционного смешения текучих сред в промышленности, которые наглядно демонстрирует возможность получения указанного технического результата. Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретений, определенные прилагаемой формулой.

Представленный вариант исполнения и использования изобретений описывается далее на основе представленных чертежей, где:

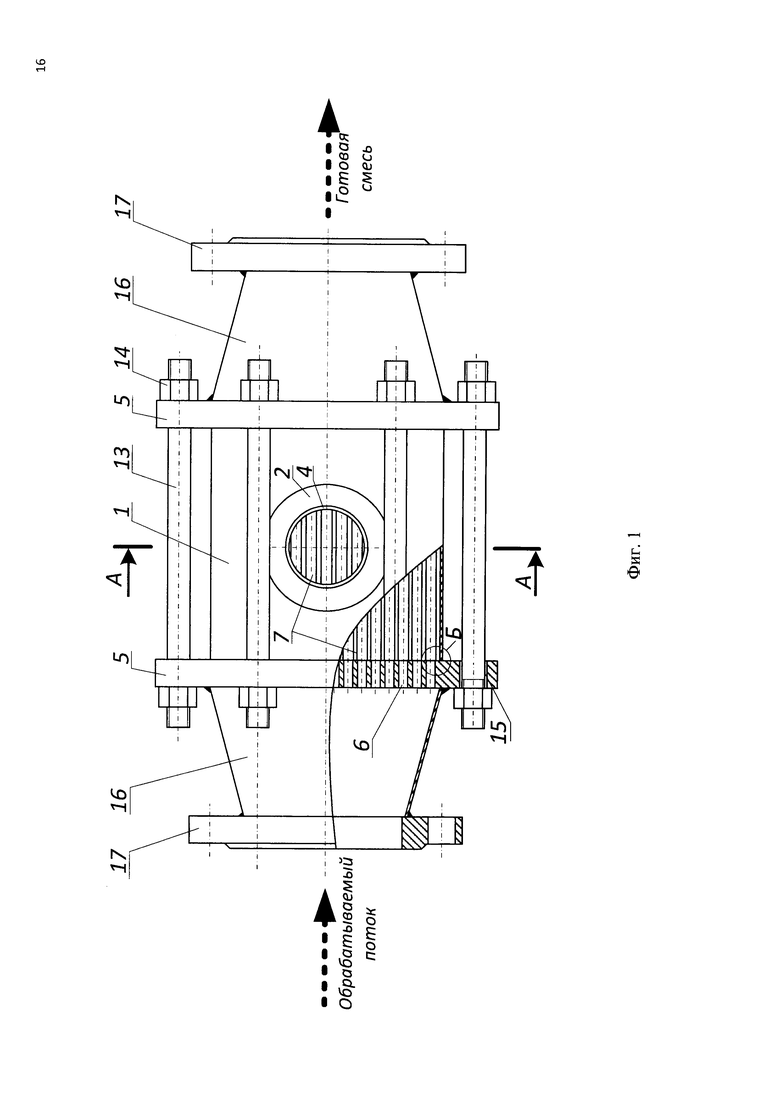

- на фиг. 1 изображен общий вид смесителя;

- на фиг. 2 изображен поперечный разрез А корпуса смесителя;

- на фиг. 3 изображен выносной элемент Б и варианты исполнения вводных отверстий для добавочного компонента;

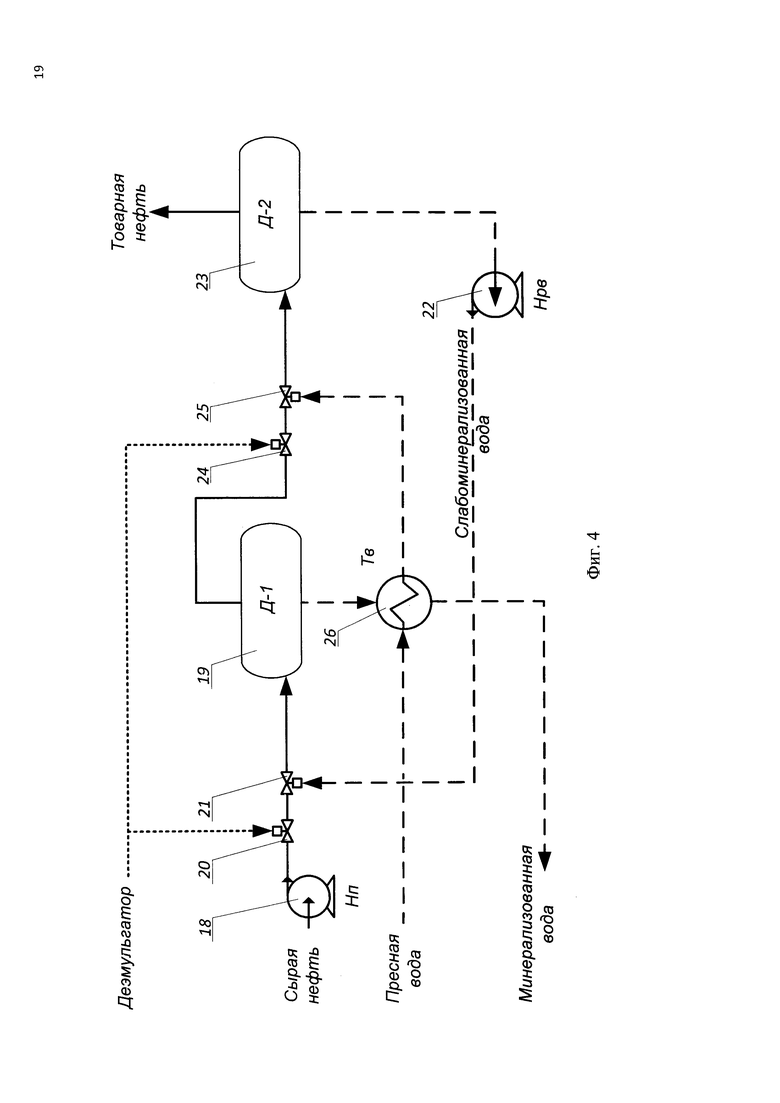

- на фиг. 4 изображена принципиальная схема типового блока обезвоживания и обессоливания нефти.

Конструкция смесителя сборная, состоит из цилиндрического корпуса 1, выполненного из отрезка трубы стандартного сортамента, с внешней стороны которого смонтирован патрубок 2 для ввода добавочного компонента в межтрубное пространство корпуса 3, оканчивающийся штуцером 4 с монтажной резьбой. Корпус 1 герметизирован с торцов крышками 5, которые имеют сквозные отверстия 6, количество и диаметр которых соответствует количеству и внутреннему диаметру трубок 7, выполняющих с одной стороны функцию каналов выпрямления струй обрабатываемого потока, а с другой стороны функцию устройств для инжектирования добавочного компонента под давлением. Между трубками 7 имеется пространство 3, достаточное для беспрепятственного ввода добавочного компонента, а сами трубки 7 имеют вводные отверстия 8 определенной геометрии для формирования необходимой формы и длины струи. Количество, диаметр, форма и взаимное расположение вводных отверстий могут быть различными в зависимости от требуемых характеристик смешения (интенсивности и эффективности). Крышки 5 с внутренней стороны имеют кольцевые пазы 9 и 10 для центровки, как корпуса 1, так и отдельных трубок 7. Для придания герметичности всей конструкции пазы уплотнены кольцевыми прокладками 11 и 12, а крышки 5 стянуты шпильками 13 с гайками 14, устанавливаемые в отверстия 15, расположенные на периферийной окружности крышек 5. К крышкам 5 смонтированы переходные патрубки 16 распределительной и сборной камеры с монтажными фланцами 17 для соединения с трубопроводом.

Обрабатываемый поток поступает в смеситель через входной монтажный фланец 17, попадает в диффузор распределительной камеры, образованной внутренней поверхностью переходного патрубка 16 и перфорированной поверхностью наружной стороны крышки 5, распределяется по отдельным смесительным каналам, выполненным из трубок 7 с рассчитанными размерами (длина, диаметр и толщина стенки). Режим течения в трубках меняется на более спокойный, что создает условия послойного, невозмущенного течения, обеспечивающего малую скорость сдвига при смешивании обрабатываемого потока с добавочным компонентом. Добавочный компонент подается в смеситель через патрубок 2, попадает в межтрубное пространство 3 корпуса 1 и, омывая наружную поверхность трубок 7, инжектируется через вводные отверстия 8 в виде турбулентных струй и смешивается с обрабатываемым потоком во внутритрубном пространстве. Отдельные потоки полученной смеси из каналов, образованных трубками 7, попадают в конфузор сборной камеры, образованный аналогично распределительной камере - внутренней поверхностью переходного патрубка 16 и перфорированной поверхностью наружной стороны крышки 5, где введенный добавочный компонент дополнительно перемешивается за счет вихрей, образованных сужением конфузора, после чего смесь покидает смеситель через выходной фланец 17.

Количество и диаметр трубок 7 рассчитывают исходя из условия обеспечения суммарной площади поперечных сечений трубок равной или большей площади поперечного сечения подводящего нефтепровода без изменения скорости потока в трубках и со снижением турбулентности обрабатываемого потока и переводом его в ламинарный режим. Расстояние между трубками 7 определяется из условий равномерного охвата всей площади внутренней поверхности крышек 5 и межтрубного пространства 3, достаточного для беспрепятственного движения вводимого компонента.

Количество, диаметр и взаимное расположение вводных отверстий 8 в трубках 7 рассчитывают исходя из условия формирования свободных затопленных струй с турбулентным режимом, а форму и угол наклона вводных отверстий 8 относительно оси трубок 7 выбирают в зависимости от требуемой эффективности смешения, с целью обеспечения необходимой степени дисперсности смеси, определяемой эмпирически, например, с помощью микроскопа.

Давление подачи добавочного компонента создают больше давления обрабатываемого потока, при этом конкретное значение разницы давлений рассчитывают в зависимости от физических характеристик смешиваемых сред и геометрии вводных отверстий, которая определяется опытным путем.

Расчет основных конструктивных размеров достаточно прост, не требует специальных программ, так как основан на геометрических и гидродинамических зависимостях при соблюдении вышеназванных условий.

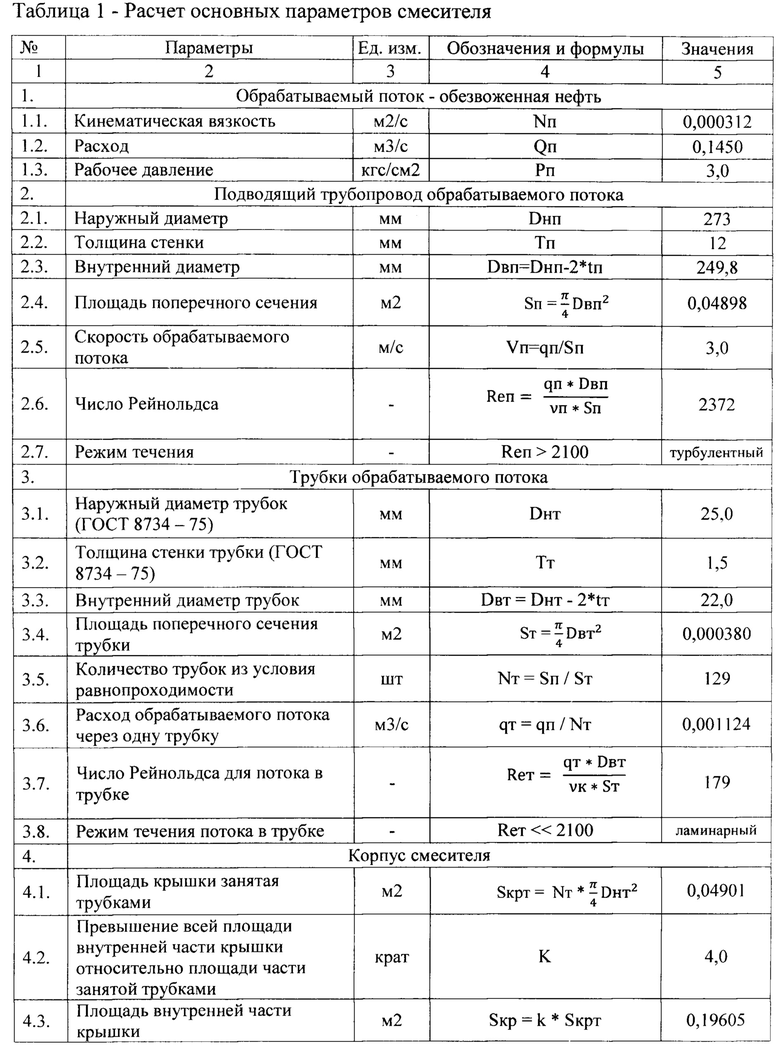

В таблице 1 представлен алгоритм расчета основных параметров устройства на примере смешения пресной воды с обезвоженной нефтью на блоке обессоливания:

- по известным параметрам обрабатываемого потока (пп. 1.1.-1.3.) и размерам подводящего трубопровода (пп. 2.1., 2.2.) определяются геометрические характеристики (пп. 2.3., 2.4.), скорость потока и режим течения в трубопроводе (пп. 2.5.-2.7.);

- из стандартного ряда ГОСТ 8734 - 75 выбираются диаметры и толщина трубок (пп. 3.1.,3.2.) для тонкостенных труб в диапазоне наружных диаметров от 10 до 25 мм, после чего из них выбирается один вариант исходя из соображений целесообразности и простоты изготовления устройства, определяются геометрические характеристики трубок (пп. 3.3., 3.4.), а также количество самих трубок (п. 3.5) из условия обеспечения равной проходимости сечения подводящего трубопровода и суммы сечений всех трубок устройства;

- по полученным данным рассчитывается расход обрабатываемого потока через одну трубку (п. 3.6.) и режим течения в трубке (пп. 3.7., 3.8.) с учетом перевода из турбулентного в ламинарный режим.

Продолжение таблицы 1 - Расчет основных параметров смесителя.

Продолжение таблицы 1 - Расчет основных параметров смесителя.

- исходя из 4-х кратного превышения всей площади крышки (п. 4.3.) к площади части занятой трубками (п. 4.1.), с учетом толщины корпуса (п. 4.5.) и минимального расстояния между трубками и внутренней поверхностью корпуса (п. 4.10.), определяется минимальный наружный диаметр цилиндрической части корпуса смесителя (п. 4.6.), далее из стандартного ряда ГОСТ 8732 - 78 выбирается ближайший больший наружный диаметр корпуса (п. 4.7.), находятся внутренний диаметр (п. 4.8.) и площадь сечения трубопровода (п. 4.9.);

- по известным геометрическим характеристикам подводящего трубопровода добавочного компонента (пп. 6.1., 6.2.) и заданного расстояния между трубками (п. 4.10.) определяется длина трубок и длина цилиндрической части корпуса (п. 4.12., 4.13.) из условия обеспечения равной проходимости сечения подводящего трубопровода компонента и пространства образованного расстоянием между трубками и крышками устройства;

- на основании размеров цилиндрической части корпуса рассчитываются и выбираются из стандартных рядов размеры всех деталей, а также монтажная длина устройства (пп. 4.14.-4.23.);

- по известным характеристикам добавочного компонента (пп. 5.1., 5.2.) и параметрам трубопровода (пп. 6.1., 6.2.), исходя из соображения возможности выполнения, выбирается значение диаметра вводного отверстия и определяется требуемый расход компонента через одно вводное отверстие (п. 7.3.) для условия гарантированного превышения числа Рейнольдса для потока во вводном отверстии (п. 7.4.) критическому значению перехода режима течения из ламинарного в турбулентный для свободных затопленных струй, соответствующему 10 единицам (по данным источника - Экспериментальное исследование затопленных струй при низких числах Рейнольдса / В.В. Леманов, В.И. Терехов, К.А. Шаров, А.А. Шумейко / Письма в ЖТФ, 2013, том 39, вып. 9, стр. 34-40);

- по полученным данным определяется количество отверстий (п. 7.7.) и их расположение на трубке (пп. 7.9.-7.11.) с учетом равномерного их размещения на цилиндрической поверхности трубки;

- по полученным значениям площади сечения вводного отверстия (п. 7.2.) и требуемого через него расхода компонента (п. 7.5.) определяются скорость потока (п. 7.6.) и потери давления (п. 7.8.) компонента во вводном отверстии, а исходя из известного значения давления обрабатываемого потока (п. 1.3.), определяется давление добавочного компонента (п. 5.4.).

Большинство деталей смесителя стандартизировано и выпускается промышленностью, а конструкция устройства проста настолько, что доступна в изготовлении средствами ремонтно-механической службы любого производственного предприятия и характеризуется компактностью и простотой в эксплуатации.

Предлагаемое техническое решение ввода и смешивания компонентов в обрабатываемом потоке повышает эффективность ввода и распределения деэмульгатора и промывной воды в потоке сырой нефти и впоследствии значительно улучшает процессы обезвоживания и обессоливания.

Пример применения способа с использованием устройства.

На фиг. 4 представлена принципиальная схема типового блока обезвоживания и обессоливания нефти, используемого для подготовки нефти на нефтепромыслах и нефтеперерабатывающих заводах. С помощью питающего насоса 18 неподготовленную сырую нефть подают на вход первого дегидратора 19, где в поток сырой нефти через смесители 20 и 21 поочередно добавляют деэмульгатор и с помощью рециркуляционного насоса 22 слабоминерализованную воду, сбрасываемую со второго дегидратора 23. Обезвоженную и частично обессоленную нефть выводят с верха первого дегидратора 19 и подают на вход второго дегидратора 23, куда также в поток нефти через смесители 24 и 25 поочередно добавляют деэмульгатор и пресную воду. Минерализованную воду сбрасывают с первого дегидратора 19 и выводят с блока, предварительно передав тепло пресной воде в теплообменнике 26.

В таблице 2 приводится расчет и сравнение показателей работы блока обезвоживания и обессоливания нефти по представленной на фиг. 4 схеме с применением предлагаемого способа и предлагаемой конструкции смесителя и технического решения по прототипу.

Перепад давления, возникающий при работе одного смесителя СПВ-250-15-1,6-2 ООО НПП «Контекс» условным диаметром 250 мм, который является аналогичным конструкции по прототипу, составляет 0,05 МПа при расходе 522 м3/час. Соответственно, для преодоления перепада четырех смесителей представленной схемы, давление на выкидной линии питающего насоса должно быть как минимум на 0,2 МПа выше, чем в случае использования предлагаемого устройства. В связи с тем, что заявленное устройство по условиям конструкции не создает перепада давления, то в случае его применения снижается полезная мощность питающего насоса на 42,2 кВт или на 40%, таким образом, возникает соответствующая экономия электроэнергии при использовании менее мощного насосного агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство инжекционного смешения текучих сред закрученными струями | 2022 |

|

RU2785705C2 |

| Способ обезвоживания и обессоливания нефти | 2022 |

|

RU2788491C1 |

| Способ обезвоживания и обессоливания нефти | 1990 |

|

SU1722525A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1972 |

|

SU347341A1 |

| Способ подготовки нефти | 1981 |

|

SU997718A1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162725C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТЕЙ | 2009 |

|

RU2429277C2 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 2005 |

|

RU2302281C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ГАЗОКОНДЕНСАТОВ | 2011 |

|

RU2473667C1 |

| Устройство для ввода деэмульгатора в поток нефти | 1985 |

|

SU1351642A1 |

Изобретения относятся к технологическим процессам непрерывного смешения в статических смесителях жидких, газообразных и других текучих сред в различных отраслях промышленности и могут быть использованы на нефтедобывающих, нефтеперерабатывающих и нефтехимических предприятиях при подготовке нефти к переработке, а именно для ввода деэмульгатора и промывной воды в поток нефти и их смешения перед блоками обезвоживания и обессоливания, а также в других отраслях промышленности для смешивания основного потока жидкости или газа с меньшими количествами добавочных жидких или газообразных компонентов. Способ смешения, заключающийся в организации перекрестного инжектирования добавочного компонента в отдельные струи обрабатываемого потока, реализуется в устройстве струеинжекционного смешения текучих сред, содержащем корпус с проточной камерой для обрабатываемого потока и соединенный с ней патрубок ввода добавочного компонента. В устройстве дополнительно выполнены отдельные струевыпрямляющие каналы, расположенные в проточной камере, выполненные из равномерно распределенных по всему поперечному сечению корпуса смесителя трубок, обеспечивающих спокойный режим течения основного потока, а патрубок ввода добавочного компонента соединен с межтрубным пространством, образованным внешней поверхностью трубок и внутренней поверхностью цилиндрической части корпуса, при этом трубки проточной камеры имеют вводные отверстия, диаметр, форма, количество и взаимное расположение которых определяется из условия достижения оптимальных характеристик смешения, равномерно распределенные по поверхности трубок, через которые добавочный компонент в виде свободных затопленных струй с турбулентным режимом истечения попадает из межтрубного пространства корпуса в трубное пространство, распределяясь по отдельным каналам и смешиваясь с отдельными струями обрабатываемого потока. Техническим результатом является повышение эффективности технологических операций обезвоживания и обессоливания. 2 н.п. ф-лы, 4 ил., 2 табл.

1. Способ струеинжекционного смешения текучих сред, отличающийся тем, что смешение производят путем перекрестного инжектирования добавочного компонента в виде свободных затопленных струй с турбулентным режимом истечения в струевыпрямляющих каналах обрабатываемого потока, причем добавочный компонент поступает из межтрубного пространства внутрь трубок за счет напорной подачи через вводные отверстия под углом и со скоростью, обусловленными достижением требуемых параметров смешения.

2. Устройство струеинжекционного смешения текучих сред, содержащее корпус с проточной камерой для обрабатываемого потока и соединенный с ним патрубок ввода добавочного компонента, отличающееся тем что, проточная камера состоит из отдельных струевыпрямляющих каналов, выполненных из равномерно распределенных по всему поперечному сечению корпуса смесителя трубок, а патрубок ввода добавочного компонента соединен с межтрубным пространством, образованным внешней поверхностью трубок и внутренней поверхностью цилиндрической части корпуса, при этом трубки проточной камеры имеют вводные отверстия, диаметр, форма, угол наклона, количество и взаимное расположение которых на поверхности трубок определяются из условия достижения требуемых параметров смешения.

| Система гироскопов с взаимной коррекцией и осредненным выходным сигналом | 1959 |

|

SU126623A1 |

| ГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2482906C2 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД (ВАРИАНТЫ) | 2005 |

|

RU2306171C1 |

| Смеситель | 1986 |

|

SU1377190A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРИЧЕСКОГО МОДЕЛИРОВАНИЯ ДЕЙСТВИЯ ВЗРЫВА | 0 |

|

SU303439A1 |

| Устройство для притирки конусов и чаш доменных засыпных аппаратов | 1969 |

|

SU275780A1 |

Авторы

Даты

2018-02-06—Публикация

2015-06-11—Подача