Область техники, к которой относится изобретение

Настоящее изобретение относится к производству тепловой энергии и может использоваться в различных применениях, в частности в теплоэлектростанциях.

Уровень техники

В настоящее время используются источники теплоты для нагревания жидкости, где нагревание жидкости происходит благодаря экзотермическим химическим реакциям при сжигании углеводородов. Нагрев жидкости может производиться также при использовании солнечной и атомной энергий. Высокое давление пара нагретой жидкости используется в турбинах для выработки электроэнергии.

Среди многочисленных конструкций источников теплоты для нагревания жидкости наиболее близким к рассматриваемому изобретению является источник теплоты, описанный в патенте США US 9115913 В1 от 25.10.2015 "FLUID HEATER". Тепловая энергия выделяется в герметичном брикете с топливом. Брикет имеет термический контакт с жидкостью. Топливо находится внутри брикета и состоит из смеси реагентов и катализатора. Дополнительно имеется электрический нагреватель, находящийся в тепловом контакте с топливом.

Топливом является смесь металла лития и алюмогидрида лития. В качестве катализатора используются элементы 10 группы периодической таблицы химических элементов, в частности порошок никеля с высокой пористостью.

В качестве электрического нагревателя используется резистор, который нагревается проходящим через него током. Брикет представляет собой многослойную структуру, где указанная смесь находится в термическом контакте с слоем, нагреваемым резистором.

Температура нагревателя измеряется датчиком температуры, показания которого считываются контроллером и используются для поддержания заданной температуры путем соответствующего изменения напряжения на резисторе.

Указанный прототип имеет недостаток, связанный с тем обстоятельством, что равномерное распределение температуры по объему топлива является неустойчивым. Если температура некоторого участка топлива оказывается выше, чем температура соседних участков, то скорость экзотермической реакции на этом участке увеличивается, что ведет к дальнейшему увеличению температуры. В результате температура может повыситься до такой степени, при которой происходит недопустимое спекание катализатора. При спекания катализатор перестает выполнять свои функции. Предлагаемое изобретение позволяет устранить этот недостаток.

Раскрытие изобретения

С целью устранения указанного недостатка предлагается использовать несколько независимых электрических нагревателей, размещенных равномерно в слое, предназначенном в прототипе для одного электрического нагревателя. При этом около каждого электрического нагревателя в непосредственной близости от него предлагается разместить датчик температуры, который измеряет температуры топлива около электрического нагревателя.

При уменьшении температуры топлива ниже некоторого заданного нижнего порога в той области топлива, где установлен некоторый датчик температуры, микроконтроллер включает электрический нагреватель, расположенный вблизи этого датчика. Электрический обогреватель повышает температуру топлива вблизи этого датчика. При повышении температуры выше некоторого верхнего заданного порога микроконтроллер отключает электрический нагреватель. Таким образом температура топлива регулируется в областях, где имеются датчики температуры и относящиеся к ним электрические обогреватели.

С целью измерения температуры именно в том месте, где расположен электрический нагреватель, предлагается использовать резистор, который используется в качестве электрического нагревателя, одновременно в качестве датчика температуры. Это позволяет производить нагрев именно в той области топлива, где измеряется температура. Это предложение имеет другой положительный эффект, так как при этом упрощается конструкция всего источника теплоты для нагревания жидкости.

С целью уменьшения количества проводников, выходящих из источника теплоты для нагревания жидкости, предлагается размещать резисторы, которые одновременно используются в качестве электрических нагревателей и датчиков температуры, в узлах, где имеет место пересечение горизонтальных и вертикальных проводников, распределенных равномерно вдоль высоты и длины слоя, где размещены резисторы.

С целью приближения резисторов, которые одновременно используются в качестве электрических нагревателей и датчиков температуры, к областям, где температура измеряется и регулируется, предлагается размещать слой с резисторами внутри слоя с топливом.

Краткое описание чертежей

На Фиг. 1 показана конструкция источника теплоты, используемая в прототипе.

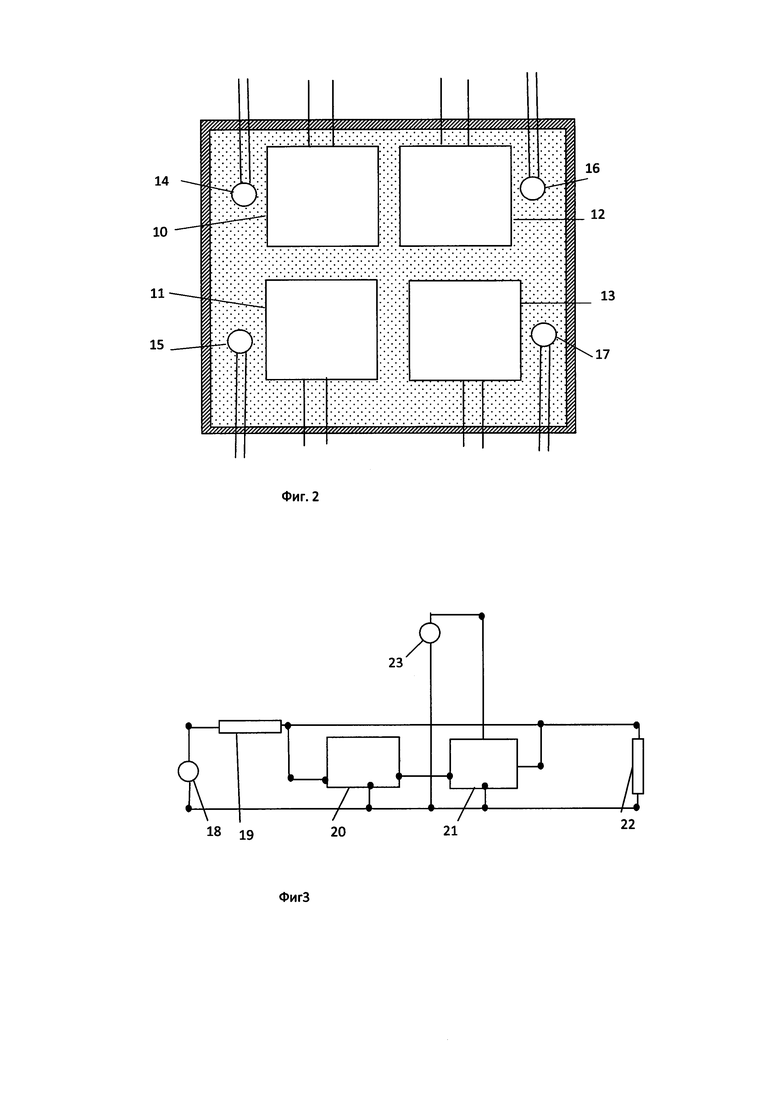

На Фиг. 2 показан пример размещения электрических нагревателей и датчиков температуры в слое, предназначенном в прототипе для размещения электрического нагревателя.

На Фиг. 3 показана электрическая схема, обеспечивающая совмещение функций электрического нагревателя и датчика температуры в одном резисторе.

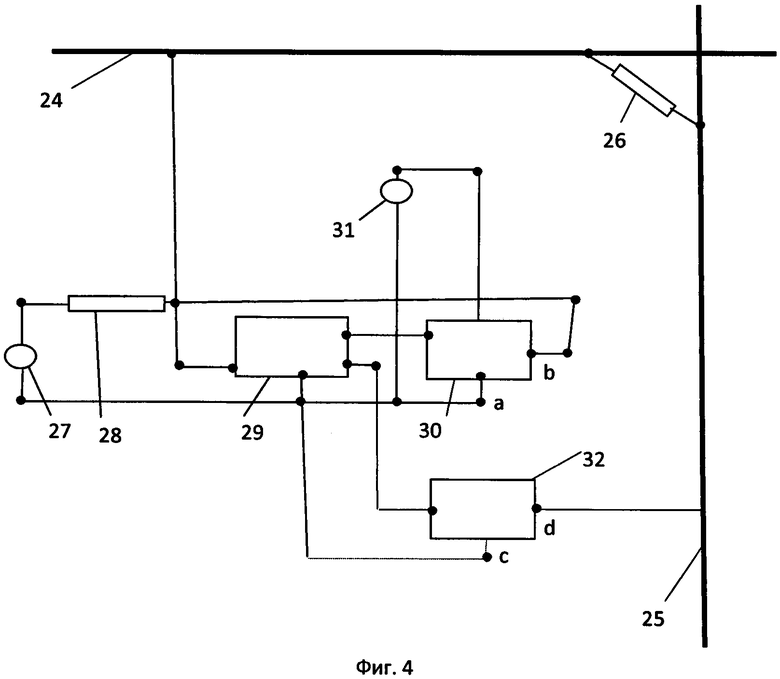

На Фиг. 4 показана электрическая схема, обеспечивающая совмещение функций электрического нагревателя и датчика температуры в одном резисторе в ситуации, когда резисторы размещены в узлах пересечение горизонтальных и вертикальных линий, равномерно распределенных вдоль высоты и длины слоя, в котором размещены резисторы.

На Фиг. 5 показана конструкция источника теплоты, где слой с резисторами размещен внутри слоя с топливом.

Осуществление изобретения

Как показано на Фиг. 1, нагреватель в прототипе состоит из 9 слоев. Нагреватель симметричен относительно слоя 5. Это означает, что слои (1, 9), (2, 8), (3, 7), (4, 6) попарно одинаковы. Центральный слой 5 служит для нагревания топлива от внешнего источника напряжения. В центральном слое расположен резистор, который окружен изолирующими слоями 4 и 6. В частном случае слои 4, 5, 6 могут быть изготовлены из слюды. В качестве резистора используется тугоплавкий провод с большим удельным сопротивлением. Провод размещен в слое 5 таким образом, чтобы обеспечить равномерный нагрев всей площади слоев топлива 2 и 8.

Чтобы определить ситуацию, при которой необходимо включать нагреватель, используется температурный датчик, который выдает сигнал контроллеру на включение нагревателя. Температурный датчик находится в тепловом контакте с оболочкой брикета и может сигнализировать об изменениях температуры только всего нагревателя.

Чтобы правильно оценить достоинство предлагаемого изобретения, необходимо проанализировать дополнительные сведения о функционировании прототипа, которые отсутствуют в описании изобретения, но известны при исследовании устройств, где используются подобного типа экзотермические реакции. Известно, что реакция начинается при высокой температуре и в стационарном режиме происходит при температуре около 1000°С. С увеличением температуры скорость реакции возрастает, Температура топлива не может превышать некоторый предел, выше которого происходит спекание порошка никеля (температура плавления никеля 1455°С). Можно оценить мощность, отводимую брикетом в воду, в предположении, что температура воды около 100°С. В описании прототипа указано, что брикет ограничен двумя стальными пластинами размером 12 на 12 дюймов и толщиной 1 мм. Теплопроводность различных сортов стали при температуре 1000°С колеблется в пределах от λ=30 до 45 Вт/(м К). Через две пластины вытекает из брикета за счет явления теплопроводности тепловая мощность, определяемая выражением

где S - площадь пластины, h - ее толщина, ΔT - разность температур на противоположных стенках пластины. Подставляя в (1) указанные значения и ΔT=900, получим, что переходящая из брикета в жидкость мощность составляет от 5000 до 7500 кВт. В стационарном режиме эта мощность равна мощности, получаемой от экзотермической реакции.

В том случае, если мощность экзотермической реакции увеличится только на 1%, дополнительно будет выделяться энергия Е от 50 до 75 кДж каждую секунду.

Повышение температуры δТ при выделении энергии Е определяется из следующего выражения

где с и m теплоемкость и масса рассматриваемого источника теплоты для нагревания жидкости, соответственно. Для простоты будем предполагать, что весь брикет состоит из стали. Имея в виду, что теплоемкость стали равна около 500 Дж/(кг К), а удельная плотность стали равна ρ=7.8 103 кг/м3, получим из (2), что увеличение температуры брикета за 1 сек составляет от 17 до 26°С.

Если скорость экзотермической реакции увеличилась в области, расположенной на одном углу брикета, то выравнивание температуры всего брикета будет происходить с запаздыванием. Постоянная времени этого запаздывания определяется временем, необходимым для распространения теплоты на расстояние около 40 см по стальному листу толщиной 1 мм. Это время измеряется десятками секунд. За это время температура может возрасти до такой степени, при которой произойдет спекание порошка никеля. Таким образом, при указанных в прототипе параметрах брикета не представляется возможным контролировать равномерное распределение температуры с помощью одного датчика температуры.

Устранить указанный недостаток предлагается путем размещения множества независимых температурных датчиков и нагревателей равномерно по площади топлива, как показано на Фиг. 2. Здесь нагреватели 10, 11, 12, 13 равномерно размещены в слое 5 (Фиг. 1). Рядом с ними размещены температурные датчики 14, 15, 16, 17.

Чтобы уменьшить количество проводов, выходящих из брикета, предлагается совместить функции нагревателя и температурного датчика в одном устройстве. При этом используется свойство резистора нагревателя изменять сопротивления с изменением температуры. Схема такого регулятора температуры, совмещающего функции электрического нагревателя и датчика температуры, показана на Фиг. 3. Здесь 18 - источник прецизионного напряжения, 19 - прецизионный резистор, 20 - микроконтроллер, 21 - мощный электронный ключ, управляемый микроконтроллером, 22 - резистивный нагреватель, 23 - мощный источник напряжения. Когда мощный электронный ключ 23 выключен, на аналоговый вход микроконтроллера 21 подается напряжение с резистивного нагревателя, сопротивление которого зависит от температуры нагревателя. Это напряжение пересчитывается микроконтроллером в температуру. Нагрев резистивного нагревателя осуществляется током, поступающим от мощного источника напряжения 6 через мощный ключ 21. Степень нагрева регулируется путем изменения времени нагрева.

Источник прецизионного напряжения 19, мощный электронный ключ 21, микроконтроллер и нижний проводник на Фиг. 3 могут быть общими для всех регуляторов температуры. Как видно из схемы на Фиг. 3, количество проводов, выходящих из брикета, равно N+1, где N - количество регуляторов температуры в брикете.

В том случае, если предполагается использовать достаточно большое количество N регуляторов температуры, количество проводов, выходящих из брикета, можно сократить с N+1 до 2N1/2. Например, если N=400, то количество проводов сокращается с 401 до 40, то есть в 10 раз. При этом используется прием, применяемый в современных мониторах и светодиодных экранах, при котором регуляторы температуры располагаются на пересечении системы из горизонтальных и вертикальных проводников. Схема управления резистивным нагревателем, совмещенным с датчиком температуры, расположенным на пересечении вертикального и горизонтального проводников, показана на Фиг. 4. Здесь 24 - горизонтальный проводник, 25 - вертикальный проводник, 26 - резистивный нагреватель, сопротивление которого зависит от температуры, 27 - прецизионный источник напряжения, 28 - прецизионный резистор, 29 - микроконтроллер, 30 - электронный ключ, работающий под управлением контроллера и замыкающий выводы а и b, 31 - мощный источник напряжения, 32 - электронный ключ, работающий под управлением контроллера и замыкающий выводы с и d.

Измерение температуры производится следующим образом. Управляющими сигналами от микроконтроллера 29 замыкаются выводы c и d электронного ключа 32 и размыкаются выводы а и b электронного ключа 30. Прецизионное напряжение с плюсового контакта прецизионного источника напряжения 27 подается на горизонтальный проводник 24. Через резистивный нагреватель 26 напряжение передается на вертикальный проводник 25 и через замкнутые выводы с и d электронного ключа 32 возвращается на минусовой контакт прецизионного источника напряжения 27. При этом на аналоговый вход микроконтроллера 29 поступает напряжение с делителя напряжения, образованного прецизионным сопротивлением 28 и резистивным нагревателем 26, который в данном случае выполняет функции датчика температуры.

Нагрев резистивного нагревателя 26 производится следующим образом. Управляющие сигналы с микроконтроллера 29 замыкают контакты а и b в электронном ключе 30 и напряжение с плюсового контакта мощного источника напряжения 31 поступает на горизонтальный проводник 24. Через резистивный нагреватель 26 напряжение передается на вертикальный проводник 25 и через замкнутые контакты c и d электронного ключа 32 поступает на минусовой контакт мощного источника напряжения 31. В результате напряжение мощного источника 31 оказывается приложенным к резистивному нагревателю 26.

Прецизионный источник напряжения 27, мощный источник напряжения 31 являются общими для всех пересечений горизонтальных и вертикальных проводников. Микроконтроллер 29 может обслуживать несколько десятков пересечений в зависимости от количества имеющихся в нем аналоговых выводов и выводов общего назначения.

Неизбежный разброс в величине сопротивлений различных резистивных нагревателей может быть учтен градуировкой, которая выполняется следующим образом. С помощью внешнего нагревателя при отсутствии топлива устанавливается стационарный режим, при котором весь брикет имеет одинаковую температуру, которая также измеряется внешним термометром. При этом в памяти микроконтроллеров запоминаются значения напряжений для различных узлов. Напряжения считываются указанным выше способом. Затем температура установившегося режима несколько изменяется и описанный процесс повторяется. В результате в памяти микроконтроллера появляется таблица, в которой для каждого узла записаны значения напряжения при различных температурах. Этой информации достаточно, чтобы вычислить температуру в каждом узле по измеренному напряжению на резистивном нагревателе 26.

Весьма важным свойством системы управления температурой топлива является способность системы оперативно реагировать на изменение температура в некотором локальном участке топлива. Для этого должны быть выполнены два условия. Во-первых, датчик температуры должен быть расположен вблизи локальных участков. Во-вторых, реакция датчика при изменении температуры должна быть максимально быстрой. Первое условие выполняется при увеличении количества датчиков температуры. Второе условие выполняется при улучшении теплового контакта между датчиками и топливом. В рассматриваемых выше устройствах передача теплоты от топлива к датчику происходит через слои 4 и 6 на фиг. 1. Более быстрая передача теплоты будет в том случае, если эти слои исключить. Однако при этом электрические нагреватели и датчики температуры оказываются внутри порошка никеля, что может привести к неконтролируемым замыканиям между проводниками. Это опасение устраняется путем покрытия всей системы проводников высокотемпературным лаком, выдерживающим температуры до 1500°С. Конструкция такого источника теплоты показана на фиг. 5, где между слоями топлива 34 и 36 одинаковой толщины размещен слой, в котором находятся электрические нагреватели и датчики температуры, покрытые высокотемпературным лаком. Топливо сверху и снизу ограничено стальными слоями 33 и 37 минимальной толщины для получения максимального теплового контакта между топливом и нагреваемой жидкостью.

Изобретение относится к теплоэнергетике. Источник теплоты для нагревания жидкости в виде герметичного многослойного брикета, имеющего термический контакт с жидкостью, содержащий два слоя топлива, состоящего из смеси реагентов в виде смеси металла лития, алюмогидрида лития и катализатора, в качестве которого используются элементы десятой группы периодической таблицы химических элементов, между указанными слоями с топливом размещен слой с несколькими распределенными равномерно в слое электрическими нагревателями совместно с размещенными в непосредственной близости от электрических нагревателей датчиками температуры, при этом электрические нагреватели и датчики температуры размещены в узлах пересечения изолированных друг от друга горизонтальных и вертикальных проводников, равномерно распределенных вдоль высоты и длины слоя, при этом один конец датчика температуры имеет электрический контакт с ближайшим горизонтальным проводником, а другой конец датчика температуры имеет электрический контакт с ближайшим вертикальным проводником, один конец электрического нагревателя имеет электрический контакт с ближайшим горизонтальным проводником, а другой конец электрического нагревателя имеет электрический контакт с ближайшим вертикальным проводником. Изобретение направлено на устойчивое равномерное распределение температуры по объему топлива. 1 з.п. ф-лы, 5 ил.

1. Источник теплоты для нагревания жидкости в виде герметичного многослойного брикета, имеющего термический контакт с жидкостью, содержащий два слоя топлива, состоящего из смеси реагентов в виде смеси металла лития, алюмогидрида лития и катализатора, в качестве которого используются элементы десятой группы периодической таблицы химических элементов, между указанными слоями с топливом размещен слой с несколькими распределенными равномерно в слое электрическими нагревателями совместно с размещенными в непосредственной близости от электрических нагревателей датчиками температуры, при этом электрические нагреватели и датчики температуры размещены в узлах пересечения изолированных друг от друга горизонтальных и вертикальных проводников, равномерно распределенных вдоль высоты и длины слоя, при этом один конец датчика температуры имеет электрический контакт с ближайшим горизонтальным проводником, а другой конец датчика температуры имеет электрический контакт с ближайшим вертикальным проводником, один конец электрического нагревателя имеет электрический контакт с ближайшим горизонтальным проводником, а другой конец электрического нагревателя имеет электрический контакт с ближайшим вертикальным проводником.

2. Источник теплоты для нагревания жидкости по п. 1, в котором в качестве датчика температуры и электрического нагревателя используется один и тот же резистор.

| US 9115913 B1, 25.08.2015 | |||

| ТЕРМОСТАТ ДЛЯ ХРАНЕНИЯ БИОЛОГИЧЕСКИХ СУБСТАНЦИЙ | 2002 |

|

RU2228494C1 |

| Способ нагревания жидкостей | 1972 |

|

SU954735A1 |

| Четырехтактный двигатель с наддувкой дифференциальным поршнем для мотоциклов | 1929 |

|

SU24611A1 |

| US 2012210995 A1, 23.08.2012. | |||

Авторы

Даты

2018-02-21—Публикация

2016-04-12—Подача