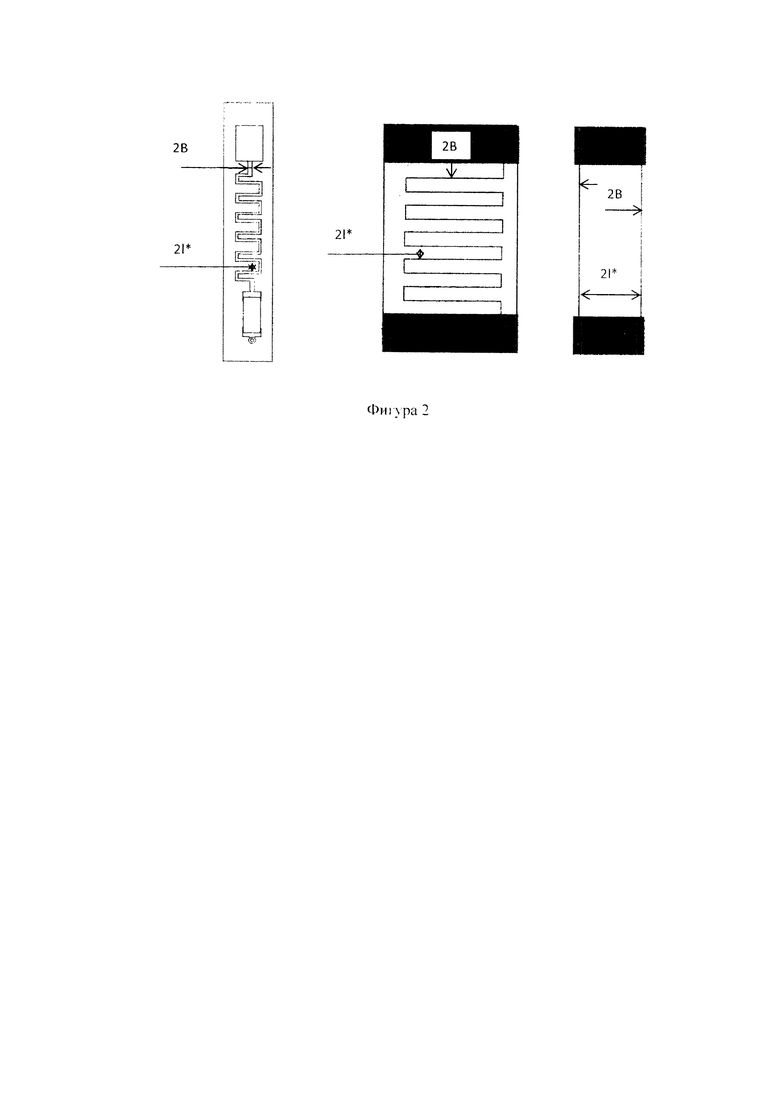

Устройство для измерения теплофизических свойств, находящихся в покое и в потоке относится к области теплофизических измерений и может быть использовано для определения значений температуропроводности, теплопроводности и тепловой активности пластичных материалов, газов, жидкостей (диэлектрических и токопроводящих), смеси жидкостей; для определения в потоке значений температуропроводности, теплопроводности, тепловой активности и кинематической вязкости жидкости или газов; для определения температуры нуклеации (кипения) жидкостей. Измерения можно проводить в необратимых процессах, атак же для измерения нестационарных температур.

Предлагаемые способ и устройство относятся к группе исследования или анализа материалов с помощью тепловых средств, среди которых на современном уровне развития техники применяются иди известны следующие технические решения.

Известен способ измерения тепловой активности твердых тел, заключающийся в том, что на поверхность изучаемого тела прикладывается металлическая пластина с известной тепловой активностью, внутри которой находятся 2 датчика температуры, один из которых расположен ближе к верхней плоскости пластины, а второй - ближе к плоскости, соприкасающейся с исследуемым телом. Пластину сверху разогревают периодическим нагревом и регистрируют температуру на датчиках. При обработке результатов эксперимента выделяют гармонические составляющие и рассчитывают отношения амплитуд основной гармоники для двух точек измерения. Тепловой поток имеет синусоидальный вид, граничные условия четвертого рода заданы при описании модели. (Патент РФ, RU №2462703, МПК G01N 35/18, опубл. 27.09.2012, БИ №27) Недостаток способа заключается в том, что главным источником погрешностей оценки тепловой активности является измерение температуры и невозможность применения метода для жидких сред. Для уменьшения погрешностей необходимо эталонную пластину с датчиками выбирать со схожими теплофизическими характеристиками к изучаемому телу. Быстропротекающие тепловые процессы невозможно регистрировать указанным методом. Еще один недостаток способа и устройства заключается в зависимости результата измерения от состояния поверхностного слоя между эталонной пластиной с датчиками и исследуемым материалом, т.е. от неровности и шероховатости поверхности исследуемого материала. Это приводит к снижению воспроизводимости и точности получаемых результатов и ограничивает номенклатуру измеряемых материалов.

Известен способ изучения теплофизических свойств жидкостей, в котором тепловой поток от линейного спиралевидного датчика задан двумя прямоугольными разными импульсами и метод заключается в том, что нагрев жидкости импульсом электрического тока ведут до избранной температуры ниже температуры ее достижимого перегрева, после чего на зонд подают второй импульс электрического тока и повторно нагревают его до избранной температуры, затем измеряют время достижения избранной температуры при втором импульсе, причем в качестве регистрируемого при избранной температуре физического параметра используют показатель термического сопротивления жидкой среды, о величине которого судят по времени достижения избранной температуры при втором импульсе. (Патент РФ, RU №2221238, МПК G01N 25/00, опубл. 10.01.2004. БИ №) Недостаток способа заключается в том, что метод измерения не позволяет исследовать температурные волны в исследуемой среде и не дает конкретные значения измеряемых теплофизических свойств жидкостей. Данные процессы в способе не учитываются, поэтому способ не обеспечивает получение результатов с заданной высокой точностью. Кроме этого, в описанном патенте используется специально изготовленный датчик, с неизвестными параметрами, которые известны для стандартных промышленных датчиков на подложке - время отклика, максимальный электрический ток, самонагрев и другое.

Известны способы изучения теплофизических свойств твердых тел с помощью линейных источников тепла расположенных на поверхностях изучаемого тела, которые разогреваются одиночным прямоугольным импульсом или серией импульсов тока. В эксперименте на изучаемом твердом теле рядом с резистивным элементом линейного датчика так же находится датчик температуры (Патент РФ, RU №2255329, МПК G01N 25/18, опубл. 27.06.2005, БИ №18) или датчик разности температуры (Патент РФ, RU №2161301, МПК G01N 25/18, опубл. 27.12.2000, БИ №). Недостатками этих способов и устройств являются невозможность определения значения тепловой активности твердых тел. Устройствам и методам присущ недостаток предыдущих способов и устройств - зависимость результата измерения от состояния поверхностного контактного слоя между линейным нагревателем и исследуемым материалом, как результат этого - недостаточная точность результатов измерений.

Известен ряд патентов по изучению теплофизических свойств жидкостей и [азов в потоке с определением значения кинематической вязкости изучаемой среды (Патент РФ, RU №2139528, МПК G01N 25/18, опубл. 10.10.1999, БИ №28), (Патент РФ, RU №2209417. МПК G01N 25/00, опубл. 27.07.2003, БИ №21), (Патент РФ, RU №2233440, МПК G01N 25/18, опубл. 27.07.2004, БИ №21). В основе этих методов используется импульсный одиночный разогрев измерительного датчика электрическим током, а для обеспечения метрологической точности выполняется несколько импульсов тока с обработкой результата в каждом из них. Реализуется абсолютный метод измерений электрического сопротивления измерительного датчика с помощью схемы мостика Уинстона. Устройства и методы позволяют определять теплофизические свойства жидкостей и газов, такие как значения теплопроводности, тепловую активность, температуропроводность. Суть работы устройств и их комплектация для определения свойств жидкости и газа включают: генератор, источник питания, ключ, измерительный мост, в одно плечо которого включен нагревательный датчик, в три других - переменные сопротивления, одна диагональ которого параллельно подключена к последовательно соединенным источнику питания и ключу, а вторая диагональ параллельно подключена к измерительной системе, при этом в плечо моста с нагревательным датчиком последовательно включено дополнительное переменное сопротивление, в другое плечо моста, один из входов которого соединен с нагревательным датчиком и источником питания, последовательно включен дополнительный датчик, имеющий такой же температурный коэффициент сопротивления, как и у нагревательного датчика. Измерения коэффициентов тепловой активности и кинематической вязкости делаются в режиме измерения коэффициента теплопроводности. В отличие от ранее рассмотренных аналогов, эти устройства и способы измерения теплофизических свойств жидкостей и газов получают значения коэффициентов, не искаженные радиационным переносом тепла, так называемые «истинные», молекулярные. Общим недостатком для импульсного разогрева резистивного элемента измерительного датчика служит электрическая схема подачи импульса тока прямоугольной формы, поскольку его передний и задний фронт нарастания спада тока не происходит мгновенно, и это влияет на точность измерения в качестве систематической ошибки измерения, связанной с неопределенностью реально выделяемой мощности на измерительном датчике во время импульса тока. Неоднородность по толщине нити-датчика, приводи т к погрешностям измерения, увеличивая относительную методологическую погрешность измерений. Используемые датчики в патентах являются специально изготовленными - платиновая нить и платиновая полоска без подложки, для которых не известны и не учтены такие характеристики, как у стандартных заводских плоских датчиков на подложке - максимальный электрический ток, самонагрев, время термического отклика.

Существует устройство для автоматического определения коэффициента теплопроводности жидкостей и газов, содержащее генератор и измерительный мост с источником питания и ключом, в одно плечо которого включена нагревательная нить-датчик, в три других - переменные сопротивления, а одна диагональ которого параллельна подключена к последовательно соединенным источнику питания и ключу, дополнительно содержит блок регистрации дискретных значений напряжения, блок памяти, вычислительный блок, усилитель и блок управления, один вход которого соединен с одним выходом генератора, второй вход - с первым выходом блока регистрации, девять других - с девятью выходами вычислительного блока, один выход блока управления соединен с первым входом блока регистрации и одним входом блока памяти, второй выход - с одним входом ключа и одним входом блока памяти, а три других - с тремя другими входами блока памяти, десять входов которого соединены с десятью выходами блока регистрации, второй вход которого соединен через усилитель с двумя выходами измерительного моста, а девять выходов блока памяти соединены с девятью входами вычислительного блока (А.с. СССР №1157428, МПК G01 N25/18, опубл. 23.05.1985, БИ №19). В предлагаемом устройстве (омметре) не используется мостик Уинстона с переменными сопротивлениями для определения сопротивления датчика во время его разогрева. Подключение измерительного датчика к предлагаемому устройству (омметру) производится по четырех канальной схеме (А.с. СССР №463931, МПК G01r N27/16, опубл. 02.09.1975, БИ №10).

Недостатки устройства и способа следующие. Ограниченность применения - нет возможности исследовать теплофизические свойства пластичных сред. Использование только специально изготовленного датчика в виде нити ограничивает возможность использовать стандартные датчики, а так же датчики с иной конфигурацией геометрии теплового поля, например плоские датчики с тепловым полем в виде плоскости. Конфигурация оборудования не позволяет делать максимально прямые начало и конец фронта тока, поданного импульсно от генератора. Возможен дрейф показателей измерений из-за наличия переменных сопротивлений. Устройство и способ не позволяют исследовать другие теплофизические параметры, кроме теплопроводности. Устройство не может регистрировать быстропротекающие процессы в исследуемом объекте во время разогрева датчика. Поэтому способ не может обеспечить высокой воспроизводимости результатов одноименных измерений. Устройство, реализующее способ, повторяет недостаток способа. Неоднородность по толщине нити-датчика добавляет погрешности измерения и увеличивает относительную методологическую погрешность.

Наиболее близким к предлагаемому устройству является устройство для измерения теплофизических свойств пластичных материалов (Патент РФ, RU №2784681 С2, МПК G01N 25/18, G01K 7/16 опубл. 29.11.2022, БИ №34). В основе этого устройства используется импульсный одиночный разогрев стандартного заводского измерительного датчика электрическим током, а для обеспечения метрологической точности выполняется несколько импульсов тока с обработкой результата в каждом из них. Реализуется абсолютный метод измерений электрического сопротивления измерительного датчика с помощью основной электронной платы с элементами на ней, включая отдельные 5 плат для каждого канала измерений. Устройство и методы позволяют определять теплофизические свойства пластичных материалов, такие как значения теплопроводности, тепловую активность, температуропроводность. Суть работы устройства для определения свойств пластичных материалов практически идентична заявленному этому патенту, но в новом предлагаемом портативном приборе радиоэлектронные элементы на платах собраны из новых, доступных радиодеталей, а описание использование такого устройства шире, чем было дано ранее, а так же внесены изменения в канал передачи данных с прибора на компьютер.

Цель изобретения - повышение информативности измерений, сокращение времени проведения эксперимента, упрощение проведения эксперимента.

Указанная цель достигается за счет того, что в предлагаемом устройстве (омметре) включающее соединители, фильтры низких частот, 24-х разрядный АЦП, прецизионный источник опорного напряжения, микроконтроллеры, прецизионный регулируемый линейный стабилизатор, цифровой потенциометр, импульсный преобразователь, набор резисторов и транзисторов, конденсаторов, сконфигурированных так на плате, что:

1) можно проводить измерения по пяти каналам измерений одновременно;

2) каждый канал измерения можно настроить отдельно;

3) можно использовать стандартные заводские датчики одной геометрии теплового поля - линейные (отрезок или меандр);

4) фронт нарастания и спада тока в импульсе происходит практически сразу;

5) во время импульса тока с заданной частотой снимаются показания сопротивления датчика в каждом импульсе на каждом канале измерения и фиксируются в оперативной памяти устройства (омметра), а после чего передаются на персональный компьютер;

6) компонентная база элементов устройства не имеет дрейфа;

7) четырехканальная схема подключения обеспечивает высокую точность и воспроизводимость результатов измерения электрического сопротивления.

Указанная цель достигается за счет того, что в предлагаемом методе измерений можно разогревать датчики разными по мощности и времени импульсами тока и регистрировать сопротивление датчика с высокой точностью во время его разогрева с очень высокой частотой снятия сигнала. Математические модели и расчетные формулы для определения теплофизических характеристик и иных физических величин расширяют информативность метода и позволяют:

1) одновременно определять комплекс теплофизических значений объекта измерений - теплопроводность, тепловую активность, температуропроводность;

2) используя одного типа датчик, а именно меандр или отрезок, при разных режимах создавать тепловое поле от него в виде линии при большой мощности импульса и в виде плоскости при малой мощности импульса тока;

3) расчетные формулы позволяют учитывать подложку плоских датчиков, а так же толщину защитного покрытия резистивного элемента датчика или наличие оксидного тонкого слоя резистивного элемента (Патент РФ, RU №2784681 С2, МПК G01N 25/18, G01K 7/16 опубл. 29.11.2022, БИ №34);

4) благодаря высокой частоте снятия сигнала в импульсе тока с датчика можно изучать температуру нуклеации (кипения), температуру плавления при соответственном планировании эксперимента;

5) основной способ измерения на предлагаемом устройстве (омметре) выполняется по абсолютному методу, а расчеты предлагается выполнять по модифицированной относительной методике с эталонными образцами с изученными свойствами;

6) благодаря высокой частоте снятия сигнала в импульсе тока с датчика можно изучать теплофизические свойства многослойных пластичных тел - толщину слоя, значения теплопроводности и тепловой активности в рамках одного эксперимента, что сокращает время опыта;

7) для изучения анизотропных теплофизических свойств слоистых материалов предложена методика изучения их на данном устройстве с помощью относи тельного или абсолютного метода измерений;

8) наличие защитного покрытия у стандартного заводского датчика позволяет проводить исследования не только в органических и биологических жидкостях, но и в электропроводящих растворах и жидкостях в широком диапазоне температур и давлений;

Методическими особенностями заявленного основного метода измерений пластичных, жидких и газообразных тел, значений их температуропроводности, тепловой активности и теплопроводности по данному устройству является:

1) прижатие измерительного, плоского датчика на подложке к техническим пластичным телам производится на ровной их поверхности, которую, при необходимости, надо зачистить для обеспечения лучшего контакта, что бы не допустить контактного сопротивления из-за прослойки воздуха между поверхностями;

2) прижатие датчика к техническим пластичным телам делается с усилием так, что бы структура и целостность измеряемого тела не изменилась;

3) при измерениях относительным методом необходимо иметь эталонную жидкость или газ, которые по своим теплофизическим свойствам близка к изучаемому объекту измерений;

4) эталонная жидкость или газ при измерениях должна, согласно методике расчета, быть при 0°С, атак же не содержать примеси, то есть быть чистой;

5) после экспериментального определения теплофизических свойств изучаемого объекта, эти данные можно подвергнуть проверке аналитической сложной формулой и скорректировать значения, полученных экспериментальным путем;

6) при измерениях теплофизических свойств пластичных материалов можно установить их анизотропные теплофизические свойства;

7) при измерениях время между импульсами тока задается таким образом, что бы датчик успел остыть, а тепловая энергия за время разогрева в импульсе от датчика диссипировалась в изучаемую среду и не накапливалась там;

8) при изучении органических жидкостей, необходимо учитывать, что у них бывают разные структурные формы даже в одном измеряемом объеме; конформационные переходы возможны из-за градиента температуры;, для смеси жидкости могут быть бифуркационные реакции;

9) полученные значения теплофизических свойств измеренных объектов являются эффективными (то есть с наличием радиационной составляющей).

Дополнительные методические особенности при измерениях теплофизических величин (и кинематической вязкости) в потоке жидкости или газа:

1) при измерениях токопроводящих жидкостей необходимо изолировать провода;

2) длина трубки, в которой есть поток газа или жидкости намного превосходит длину датчика, а ее диаметр так же должен быть больше линейного размера датчика;

3) датчик надо устанавливать в центр потока жидкости или газа;

4) должно быть ламинарное течение жидкости или газа в трубке с датчиком;

5) при малых числах Рейнольдса, когда нет турбулентного течения, наличие жесткой конструкции (жесткие металлические цилиндры), на которой закреплен датчик и опущен в трубку, практически не влияет на гидродинамику течения; а так же наличие подложки и защитного покрытия мало влияет на тепловые поля от разогреваемого резистивного элемента датчика;

6) теоретически для оценки теплового потока, возможно с помощью автоматического регулирования параметров входящих сигналов на стандартные плоские датчики использовать устройство в разных режимах: термоанемометра (при постоянном электрическом токе, сопротивлении и температуре) и термокаллориметра, или их смешанной схемы (режим термоанемометра для турбулентного течения, режим термокаллориметра для ламинарного течения).

Дополнительные методические особенности при измерении температуры гомогенной нуклеации (кипения) жидкостей:

1) для некоторых жидкостей возможна активация быстрого высвобождения энергии при разрыве связей (взрыв);

2) можно проводить измерения при малых объемах исследуемого вещества (расчетные формулы для слоя вещества) (Патент РФ, RU №2784681 С2, МПК G01N 25/18, G01K 7/16 опубл. 29.11.2022, БИ №34);

3) эталонная и измеряемая жидкости должны быть тщательно очищены и не содержать примеси или пузырьки газа.

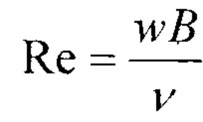

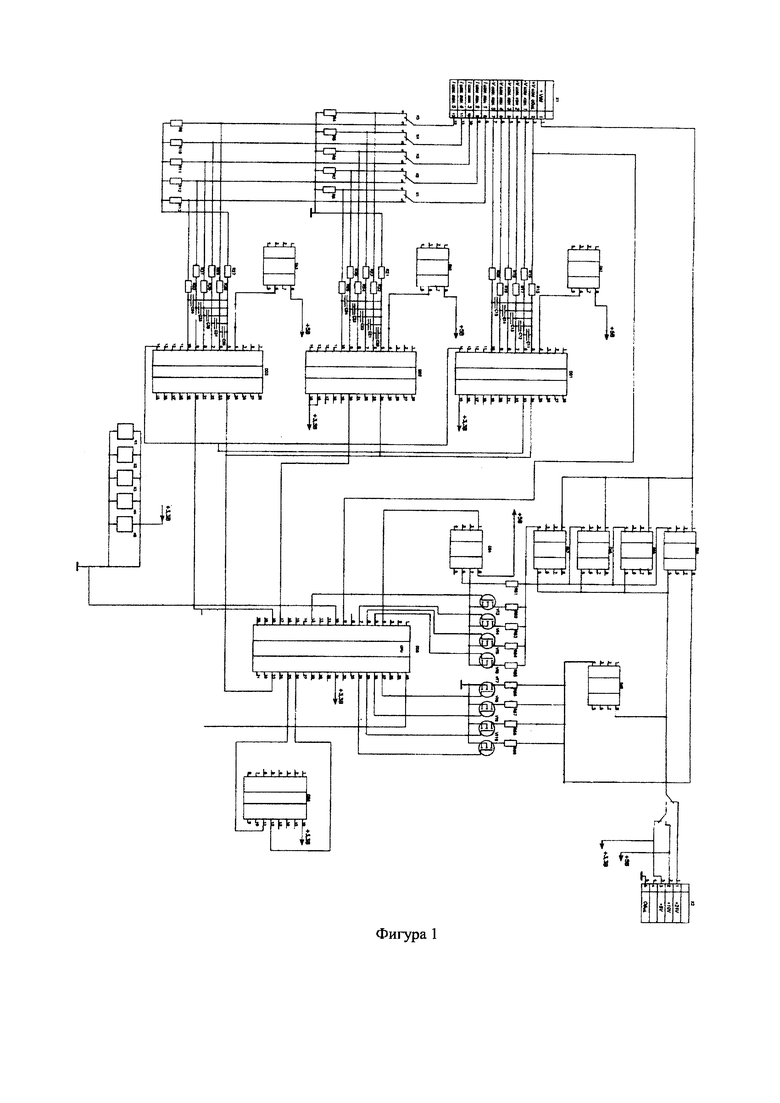

Сущность изобретения поясняется фиг. 1 и фиг. 2. На фиг. 1 представлена принципиальная электрическая схема устройства, реализующего предложенный способ. На фиг. 2 представлены схемы датчиков с размерами и расположение резистивного элемента на подложке датчика, поясняющие принцип измерения.

Теоретическое обоснование способа.

Как было указано, главными недостатками старых аназогов являются: трудность точного определения температуры датчика; необходимость использования эталонного. образца среды или нагревателя; наличие контактного сопротивления; невозможность одновременного определения значений тепловой активности и теплопроводности; форма нарастания и спада значения тока в импульсе имеет не прямоугольные формы; низкая производительность оборудования; неоднородность толщины нити-датчика; не учитывается время термического отклика датчика; не учитывается максимальный ток на датчике (обычно на аналоговой схеме это и не требуется); для датчиков с подложкой не учтен самонагрев; не принимается во внимание контактные явления.

Для устранения указанных недостатков предлагается применить технический прием, суть которого заключается в регистрации сопротивления резистивного датчика во время его разогрева импульсом тока с заданной частотой снятия сигнала, при этом длительность фронта импульса и длительность спада импульса напряжения (тока) на датчике имеют минимальное время и практически прямую форму, а так же есть возможность задавать разное время импульса тока и его мощность с помощью изменения подаваемого напряжения. Благодаря многоканальности устройства (омметра), использованию стандартных заводских датчиков на подложке или специально изготовленным и поправкам в расчетные формулы, сокращается время измерения значений теплофизических величин - теплопроводности и тепловой активности, повышается информативность измерений, воспроизводимость результатов, а благодаря возможности передачи измерений на компьютер становится возможным изучение теплофизических свойств в режиме реального времени. При этом в расчетных формулах применяется и учитывается контактные данные. Подбирается корректное время в расчетных формулах с учетом времени термического отклика датчика, а для измерений в потоке учитывается максимальное время, при котором еще не происходит конвективный перенос тепла.

Часть выше описанных недостатков старых аналогов была решена в запатентованном техническом устройстве ((Патент РФ, RU №2784681 С2, МПК G01N 25/18, G01K 7/16 опубл. 29.11.2022, БИ №34)). Однако, данный прибор можно модифицировать и проводить эксперименты с методикой расчетов по модифицированному относительному принципу измерений. В модификацию описанного ближайшего аналога были внесены изменения в части канала передачи данных, а так же была обновлена компонентная база в приборе. На электронной плате появились фильтры низких частот для стабилизации сигнала и фронта спада сигнала в длительных импульсах напряжения. При проведении экспериментов и расчетов модифицированным относительным способом, некоторые недостатки предшествующего уровня техники и методики проведения эксперимента возвращаются обратно (например, необходима в эксперименте эталонная жидкость или газ). Однако появился новый расчетный механизм уточнения экспериментальных данных благодаря аналитическому точному решению для плоского датчика на подложке ограниченной ширины. Суть этого механизма - подборка подходящих значений теплофизических величин для удовлетворения равенства в аналитической формуле распределения температур. Что бы не прибегать к численным методам, подбор значения измеренной величины выполняется в программе MS Exel или другом табличном редакторе в ручном режиме.

Техническое воплощение способа сводится к реализации электрической схемы, изображенной на Фигуре 1. Принцип действия устройства (омметра), состоящего из соединителей, фильтров низких частот, 24-х разрядного АЦП, прецизионного источника опорного напряжения, микроконтроллеров, прецизионного регулируемого линейного стабилизатора, цифрового потенциометра, импульсного преобразователя, набора резисторов и транзисторов, конденсаторов, сконфигурированных так на плате, что позволяет подключать пять датчиков, следующий. Датчики подключаются к соединителю X1. Входные выводы датчиков соединяются вместе и подключаются к питающему контакту 1 «+Vdd» отдельным проводником. Чтобы исключить измерение напряжения в проводнике питания, используется еще один измерительный проводник, связывающий точку соединения входных выводов резисторов с контактом 2 «+V изм. Общ.». Выходные выводы резисторов подключаются к соответствующим контактам 8…12 «I изм. кан. №» отдельными проводниками питания. Чтобы исключить измерение напряжения в проводниках питания используются дополнительные измерительные проводники, связывающие выходные выводы датчиков (резисторов) с соответствующими контактами 3…7 «-V изм. кан. №». С соединителя X1 измеряемые напряжения (между контактом «+V изм. общ» и соответствующими контактами «-V изм. кан. №») подаются через фильтры низких частот, выполненные из резисторов R15…R20 и конденсаторов С11…С15. на входы прецизионного 24-х разрядного сигма-дельта АЦП DD1. Передаточную характеристику АЦП задает прецизионный источник опорного напряжения DA1. Полученный в АЦП цифровой код, пропорциональный измеренному напряжению передается через SPI-интерфейс в микроконтроллер DD5. Токи, протекающие через измеряемые датчики (резисторы), от контакта 1 «+Vdd» к контактам 8…12 «I изм. кан. №» далее протекают через один из двух наборов токоизмерительных резисторов R4…R8 или R9…R13. Выбор набора осуществляется переключением реле K1…K5 по сигналу от микроконтроллера DD5 в зависимости от диапазона измеряемого тока. Напряжения с токоизмерительных резисторов, пропорциональные измеряемым токам, подаются через фильтры низких частот, выполненные из резисторов R21…R32, конденсаторов С20…С24 и конденсаторов С30…С34, на входы прецизионного 24-х разрядного сигма-дельта АЦП DD2 или DD3 в зависимости от выбранного диапазона измерения. Передаточные характеристики АЦП задают прецизионные источники опорного напряжения DA2 и DA3. Полученный в АЦП цифровой код, пропорциональный измеренному току передается через SPI-интерфейс в микроконтроллер DD5. Микроконтроллер DD5 осуществляет необходимые вычисления и передает их результаты в персональный компьютер по интерфейсу RS-232. Формирование соответствующих интерфейсу RS-232 уровней сигналов осуществляет микросхема DD6. Управление измерителем осуществляется по командам от персонального компьютера, поступающим в микроконтроллер DD5 через интерфейс RS-232. Питание схемы осуществляется от типовых источников постоянного напряжения 24В/4А, 10В/1А и 5В/1А. Напряжение питания измеряемых датчиков (резисторов) формирует прецизионный регулируемый линейный стабилизатор, выполненный на микросхемах DA4…DA7. Выходное напряжение линейного стабилизатора задает набор резисторов R61…R65. Подключение нужного резистора в зависимости от выбранного выходного напряжения осуществляют транзисторы VT3…VT6 по сигналу от микроконтроллера DD5. Для точной подстройки выходного напряжения и компенсации его изменения в зависимости от температуры и тока нагрузки, последовательно с набором резисторов включен цифровой потенциометр. Управление цифровым потенциометром осуществляет микроконтроллер DD5 через SPI-интерфейс. Для уменьшения потерь в линейном стабилизаторе и как следствие увеличения его температурной стабильности, напряжение от источника питания предварительно снижается до необходимой величины с помощью импульсного преобразователя, выполненного на основе микросхемы DA8. Выходное напряжение импульсного преобразователя задает набор резисторов R66…R69. Подключение нужного резистора в зависимости от выбранного выходного напряжения осуществляют транзисторы VT7…VT10 по сигналу от микроконтроллера DD5. Условия эксперимента задаются через персональный компьютер и посредством интерфейса USB 2 Туре А передаются на устройство, в процессе проведения эксперимента данные накапливаются в устройство памяти на плате, а по окончанию процесса передаются на персональный компьютер по средствам интерфейса USB 2 Туре А и конечным результатом служит текстовый файл, из которого при помощи программы обработки данных получаются искомые значения коэффициентов теплофизические свойства пластичных материалов, газов и жидкостей.

Данное устройство реализует абсолютный метод измерений в иррегулярном тепловом режиме для единичного прямоугольного импульса тока. В предлагаемых методах расчета описывается модификация относительных методов измерения с помощью данного прибора. Для него характерными входными данными являются:

1) выбирается режим использования канала цифрой 1 «снятие» или 2 «импульс»;

2) напряжение U, подаваемое на датчик регулируется в диапазоне значений -0,01В, от 0,05В до 1В с шагом 0,05В, от 1В до 10В с шагом 0,1В, от 10В до 20В с шагом 1В:

3) частота снятия сигнала в импульсе сопротивления датчика задана в 0,005с;

4) время импульса задается от 0,01с до 5с с шагом 0,01с;

5) время следующего импульса задается как произведение времени импульса на заданное число из диапазона от 10 до 1000 с шагом 10;

6) режим опроса датчика делается всегда при напряжении 0,01В, в котором задаются частота опроса датчика как в 2) и задается время, в течении которого будет эксперимент от 30с до 500 мин с шагом в 30с;

7) время проведения эксперимента расширено до 500 мин;

8) минимальное сопротивление датчика, который можно подключить к устройству 50 Ом, но для большинства описываемых методик проведения экспериментов выбирается стандартный заводской датчик из платины номиналом 100 Ом (обычный или Pt100) на подложке; возможно подключение датчиков с сопротивлением 1000 Ом.

После настройки необходимых каналов измерения (всего их пять штук) и подключения к персональному компьютеру для вывода результатов эксперимента из памяти устройства, нажимается кнопка «Пуск» и проводится эксперимент. Однако сам эксперимент планируется как проведение относительных измерений. Применяются расчетные формулы из относительного метода измерения теплофизических свойств. Если сравнить предшествующий уровень техники, когда использовался мост Уинстона и в нем регулировалась одно из сопротивлений для того, что бы точно узнать сопротивление на измерительном датчике, то в данном устройстве уже известно из эксперимента точное значение измерительного датчика из опыта и расчетным путем по формулам из относительного метода измерений можно узнать сопротивление регулируемого резистора мостика Уинстона, а не брать его из эксперимента путем подбора, как было раньше. Более подробно о том, как реализовать относительный метод измерений на предлагаемом устройстве будет дано в описании каждого типа измерений.

Используя современный стандартный заводской плоский датчик (термометр сопротивления) на подложке с покрытием Рисунок 2 (обычно Pt100, класса точности 2В, В, A, 1/3DIN и нестандартные, например, 1/10 DIN по стандарту DIN EN 60751) методика измерений значений коэффициентов теплофизических свойств пластичного материала, газов и жидкостей сводится к: 1) определению теплофизических характеристик подложки датчика и его линейных размером - толщины подложки, площади и длины резистивного элемента (платины); 2) расчету времени импульса, что бы провести корректные измерения и выбор эталонного вещества (газа или жидкости); 3) регистрации значения электрического сопротивления измерительного датчика и расчет его температуры; 4) расчету сопротивления «виртуального резистора переменного сопротивления» моста Уинстона; 5) определению коэффициентов в такой последовательности температуропроводности, тепловой активности и теплопроводности; 6) уточнению полученных значений теплофизических значений по ГОСТ Р 8.736-2011 (Измерения прямые многократные. Методы обработки результатов измерений.); 7) уточнению полученных значений теплофизических значений подбором по аналитической формуле. Для измерений теплофизических свойств в потоке (жидкости или газа) применять модифицированную методику относительных измерений, описанную выше в пунктах 1)-6).

Теоретические основы.

Определение теплофизических свойств измерительного датчика и его геометрических размеров. Согласно патенту на изобретение автора (Патент РФ, RU №2784681 С2, МПК G01N 25/18, G01K 7/16 опубл. 29.11.2022, БИ №34).

Большинство датчиков сопротивления из платины изготавливаются на керамической подложке, толщина L* которой обычно равна 0.63 мм, 0.38 мм, 0.25 мм. Линейные датчики с покрытием на подложке делают в разным модификациях - Фигура 2. С помощью фотолитографии наносят слой платины шириной 2 В разного состава для разного класса датчиков в виде прямой линии или меандра с расстоянием между краями напыления 21*. Сверху резистивный элемент покрывают защитным слоем малой толщины δ (δ<<L*).

Если в паспорте изделия и в рекламных материалах нет геометрических размеров толщины подложки L*, ширины полоски напыления резистивного элемента (платины) 2В, толщина защитного покрытия δ, расстояния между дорожками резистивного элемента 21* и общей длины резистивного элемента L, их размеры можно узнать с помощью оптического микроскопа или запросить у производителя.

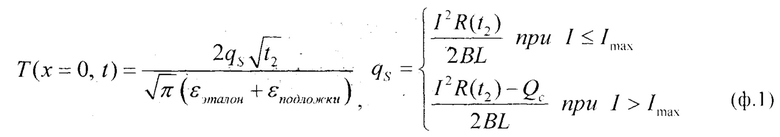

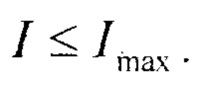

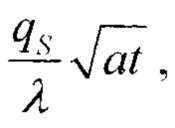

Известно, что при импульсном разогреве линейного датчика на подложке при построении графика зависимости температуры датчика в месте раздела сред от натурального логарифма отношения времени конца импульса к его началу существует характерный излом на прямой линии. Этот излом характеризует момент времени, начиная с которого температурная волна от нагреваемого резистивного элемента выходит за подложку датчика и начинается измерение свойств только исследуемого объекта. Для современных линейных датчиков на подложке с покрытием при их импульсном нагревании в течении одного длинного импульса в однородной среде (воздухе, жидкости) будет на аналогичном графики 2 точки с перегибами прямой линии - первый характеризует покрытие в момент времени t1, а второй подложку в момент времени t2 (t2>t1). Если измерительный датчик поместить в однородную среду с известной тепловой активностью εэталон и знать длину резистивного элемента L и ширину напыления 2В его, то по формуле (1) можно узнать тепловую активность подложки εподложки, подав на датчик единичный длинный импульс и снимая показатели сопротивления датчика в импульсе с максимальной частотой для построения более точного графика линейной зависимости температуры от натурального логарифма времени. Рекомендуется выбирать на устройстве (омметре) такое напряжение питания канала, что бы импульсы имели большую мощность, но при этом, ток на датчике не превышал рекомендуемый максимальный Imax, чтобы не учитывать самонагрев датчика Qc.

Imax - максимальный рекомендуемый ток по паспорту датчика, Qc - самонагрев датчика, известная величина по паспорту датчика.

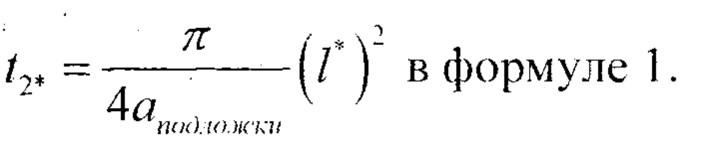

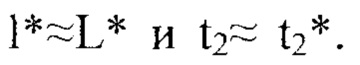

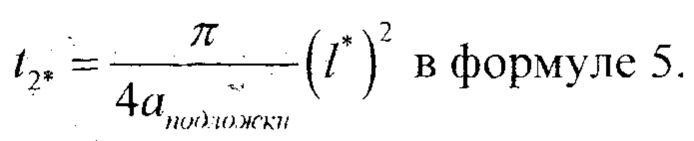

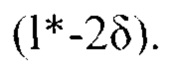

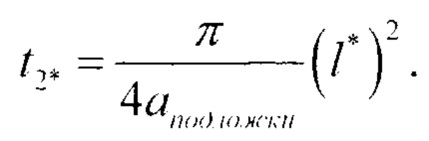

Для такого измерения идеально подойдет линейный датчик на подложке без меандра. Если используется геометрия меандра резистивного элемента, то время, используемое в расчетной формуле 1 12, надо уменьшить до времени, когда температурные волны от полосок резистивного элемента в плоскости их расположения встретятся, а именно, когда температурная волна от полоски не будет равна половине длины расстояния между полосками резистивного элемента, расположенного в виде меандра на подложке. Вместо t2 надо брать

Если известна ширина подложки от производителя или в результате измерения под микроскопом, то можно узнать значение температуропроводности ее аподложки по формуле 2.

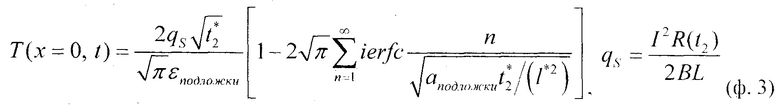

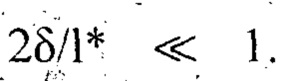

Для линейных датчиков на подложке с геометрией резистивного элемента в виде меандра можно сделать температурное иоле от него в виде плоскости, а не линейного. Для некоторых типов датчиков, как на фигуре 2 (левый и центральный датчик), можно воспользоваться альтернативным методом определения тепловой активности подложки датчика εподложки. Температуры воздуха и датчика равны и считается равным нулю тепловая активность воздуха. В такой конструкции датчика геометрические размеры должны удовлетворять условию  Тогда при разогреве датчика в воздухе импульсом тока, ниже максимального значения Imax в течении времени t2 расчет для определения εподложки будет по формуле 3.

Тогда при разогреве датчика в воздухе импульсом тока, ниже максимального значения Imax в течении времени t2 расчет для определения εподложки будет по формуле 3.

Уравнение с одной неизвестной, величиной решается численным методом и находится искомая величина тепловой активности подложки датчика εподлодки. Ввиду простоты формулы, решение можно получить сразу в среде MS Excel.

Значение коэффициента теплопроводности λподложки подложки можно рассчитать по формуле 4.

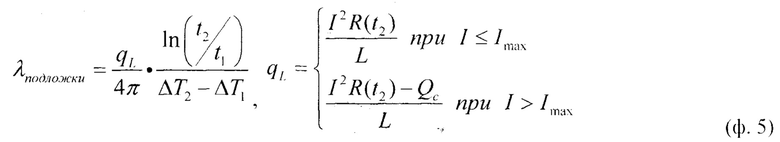

Для расчета значения коэффициента теплопроводности подложки λподложки воспользоваться формулой 5.

ΔТ1 и ΔТ2 - значения перегрева датчика: ΔТ1=T(R(t1))- T(R(t0)), ΔТ2=T(R(t2))-T(R(t0)), T(R(t)) - значение температуры измерительного датчика, согласно его классу точности (2В, В, А, 1/3DIN и нестандартные, например, 1/10 DIN по стандарту DIN EN 60751) после его разогрева импульсом тока I за время t (t0=0).

Для такого измерения идеально подойдет линейный датчик на подложке без меандра. Для линейного датчика с расположением резистивного элемента меандром значение теплового потока от датчика будет искажено ввиду его самонагрева из-за того, что толщина подложки L* больше расстояния между полосками напыления резистивного элемента 21* и тепловые поля от полосок в плоскости напыления будут перекрывать друг друга. Если используется геометрия меандра резистивного элемента, то время, используемое в расчетной формуле 4 t2, надо уменьшить до времени, когда температурные волны от полосок резистивного элемента в плоскости их расположения встретятся, а именно, когда температурная волна от полоски не будет равна половине длины расстояния между полосками резистивного элемента, расположенного в виде меандра на подложке. Вместо t2 надо брать

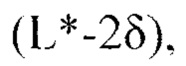

Существует и еще один способ определения теплопроводности материала подложки λподложки. Суть метода заключается в том, что бы измерительный датчик погрузить в жидкость стороной с защитным покрытием на глубину, сопоставимую с толщиной покрытия δ, то есть датчик только касается поверхности жидкости. Под этот датчик устанавливают такой же датчик термосопротивления на определенное расстояние. Это расстояние такое: если используется, датчик линейный с подложкой с резистивным элементом в виде прямой линии, то на расстоянии  а если с резистивным элементом в виде меандра, то на расстоянии

а если с резистивным элементом в виде меандра, то на расстоянии  Эти расстояния между идентичными датчиками выбираются равными длине теплового поля в момент разогрева датчика разными импульсами. В первом случае прогрев идет на всю глубину подложки L*, а во втором на глубину в половину размера расстояния между полосками резистивного элемента, что бы температурное поле от датчика имело линейную симметрию, а не плоскую и неоднородную (перегретую в разным местах). Жидкость охлаждают до температуры Т03, что бы была, разница температур между нею и окружающим воздухом с температурой Т02. Измерительный датчик имеет начальную температуру как у воздуха окружающего, а второй датчик в исследуемой жидкости Т03, который используется для измерения температуры и не разогревается импульсами тока, находится в режиме ожидания под опорным напряжением. В момент считывания сигнала снимаются показания его с такой же частотой, как у измерительного датчика во время его разогрева импульсом тока. В первом случае время разогрева измерительного датчика в импульсе тока равно t2, а для второго случая (меандра) -

Эти расстояния между идентичными датчиками выбираются равными длине теплового поля в момент разогрева датчика разными импульсами. В первом случае прогрев идет на всю глубину подложки L*, а во втором на глубину в половину размера расстояния между полосками резистивного элемента, что бы температурное поле от датчика имело линейную симметрию, а не плоскую и неоднородную (перегретую в разным местах). Жидкость охлаждают до температуры Т03, что бы была, разница температур между нею и окружающим воздухом с температурой Т02. Измерительный датчик имеет начальную температуру как у воздуха окружающего, а второй датчик в исследуемой жидкости Т03, который используется для измерения температуры и не разогревается импульсами тока, находится в режиме ожидания под опорным напряжением. В момент считывания сигнала снимаются показания его с такой же частотой, как у измерительного датчика во время его разогрева импульсом тока. В первом случае время разогрева измерительного датчика в импульсе тока равно t2, а для второго случая (меандра) -  Два датчика синхронизированы по частоте снятия показаний сопротивлений, а сама частота выбирается максимальной (каждые 0,0005с происходит снятие сигнала). Условием такого эксперимента является соотношение

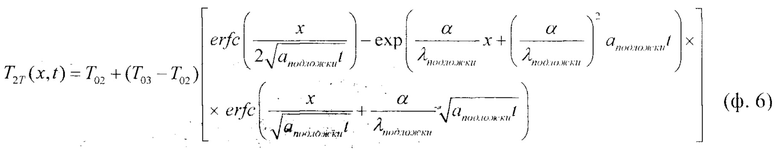

Два датчика синхронизированы по частоте снятия показаний сопротивлений, а сама частота выбирается максимальной (каждые 0,0005с происходит снятие сигнала). Условием такого эксперимента является соотношение  Для каждого из двух вариантов расположения резистивного элемента, линии и меандра, рекомендуется выбирать ток разогрева датчика не выше его максимального значения Imax по паспорту изделия, что бы исключить самонагрев. Такая модельная задача рассмотрена в литературе [Лыков, А.В. Теория теплопроводности/ А.В. Лыков - М.: Высшая школа, 1967. - 650 с, Гл. 6] и имеет аналитическую зависимость температуры в месте соприкосновения твердого и жидкого тел по формуле 6.

Для каждого из двух вариантов расположения резистивного элемента, линии и меандра, рекомендуется выбирать ток разогрева датчика не выше его максимального значения Imax по паспорту изделия, что бы исключить самонагрев. Такая модельная задача рассмотрена в литературе [Лыков, А.В. Теория теплопроводности/ А.В. Лыков - М.: Высшая школа, 1967. - 650 с, Гл. 6] и имеет аналитическую зависимость температуры в месте соприкосновения твердого и жидкого тел по формуле 6.

где α - коэффициент теплоотдачи от жидкости к подложке датчика, Вт/(м2К); х - расстояние между датчиками, м; t - время, с.

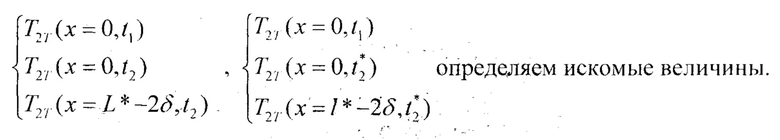

Второй датчик измеряет сопротивление в режиме опроса датчика и потом это значение переводится в температуру, в зависимости от класса его точности. Для моментов времени t1 и t2 или t2* можно записать систему из двух уравнений с двумя неизвестными - теплопроводности подложки датчика λподложки и коэффициентом теплоотдачи от жидкости к подложке датчика α. Решая эти системы уравнений:

Определение теплофизических характеристик жидкостей и газов.

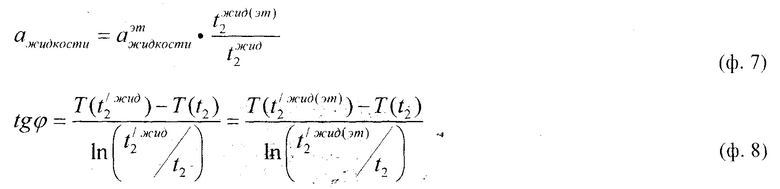

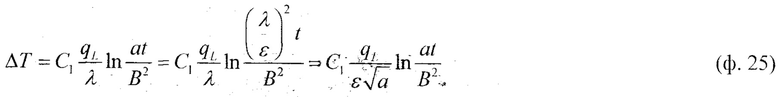

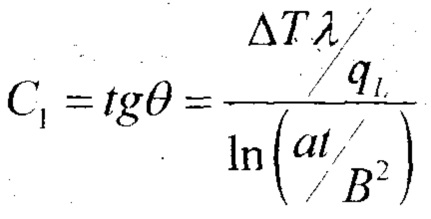

Благодаря малым размерам конструкции современных датчиков в несколько миллиметров, измерения теплофизических свойств жидкостей можно проводить в малых объемах сопоставимых с размерами датчика. Используя плоский линейный датчик на подложке с покрытием можно определить сразу температуропроводность изучаемой жидкости ажидкости без движения по формуле 7. В зависимости от геометрии расположения резистивного элемента (платины определенного состава) выбираются характерные времена разогревающего импульса тока (напряжения), чтобы не было перегрева рядом расположенных резистивных дорожек- или самонагрева датчика. Для простоты эксперимента предлагается использовать плоский датчик ограниченной ширины, который расположен на подложке либо в виде прямого отрезка, либо в виде меандра, в котором ширина полоски резистивного элемента 2 В много меньше расстояния между этими полосками 21*. Для этого надо в эталонной близкой по свойствам жидкости с известной температуропроводностью ажидкости(эт) подать длинный импульс тока I и построить график прямой линии зависимости температуры датчика от натурального логарифма времени импульса по точкам со значениями сопротивления, которые регистрирует устройство (омметр) с заданной частотой снятия сигнала, для определения времени, когда угол наклона прямой изменится в первый раз во время t1 (температурная волна вышла за пределы покрытия) и во второй раз через время t2 (температурная волна вышла за подложку датчика). Аналогично проделать с исследуемой жидкостью. Рекомендуется использовать разогрев датчика допустимым током по паспорту изделия, чтобы не вызывать самонагрев его. Необходимо использовать время чуть больше t2, обозначив его  что бы найти одинаковый угол наклона ϕ на графике зависимости температуры Т датчика от натурального логарифма времени t для исследуемой и эталонной жидкости (газа). Формула (7) получается из соотношения равенства угла наклона ϕ (8).

что бы найти одинаковый угол наклона ϕ на графике зависимости температуры Т датчика от натурального логарифма времени t для исследуемой и эталонной жидкости (газа). Формула (7) получается из соотношения равенства угла наклона ϕ (8).

Для определения тепловой активности исследуемой жидкости εжидкости и теплопроводности λжидкости исследуемой жидкости с помощью стандартного заводского терморезистивного датчика на подложке с защитным покрытием резистивного элемента можно воспользоваться относительным методом измерений, который описан в многочисленной литературе [Спирин Г.Г. Кратковременные измерения в стадии иррегулярного теплового режима и диагностика теплофизических свойств диэлектрических веществ и материалов на их основе: Дис. докт. техн. наук. М. ИВТАН. 1986. 390с.], [Габитов, Ф.Р. Теплофизические свойства органических жидкостей в широком диапазоне температур, не искаженные радиационным теплопереносом: дис.….д-ра техн. наук: 05.14.05/ Габитов Фаризан Ракибович. - Казань, 2000. - 535 с]. А потом методически уточнить и сравнить с теоретическими расчетами.

Для экспериментального определения значений теплопроводности и тепловой активности (инерции) исследуемой жидкости, можно воспользоваться расчетными формулами из выше приведенных докторских диссертаций [2, 5] и многочисленных статей, которые основаны на относительном методе измерения с использованием электрической мостовой схемы (мостик Уинстона), в котором есть магазины сопротивлений (обозначаются как переменные сопротивления), используются одинаковые терморезистивные (желательно платиновые) датчики, один в эталонной жидкости, а другой - в исследуемой. Магазины сопротивлений подбираются таким образом, что бы отношения значений сопротивлений резисторов в одной ветке электрического моста было равно единицы. В начальный момент номинальные сопротивления в обоих ветках мостовой схемы примерно равны, с той разницей, что в эталонный жидкости поддерживается температура в 0°С благодаря термостатированию и льду, в которой находится датчик, а такой же датчик находится в такой же жидкости, но при комнатной известной температуре (или при заданной температуре, если того требует эксперимент). С помощью переменных сопротивлений (магазинов сопротивлений) добиваются того, что бы сигнал с каждой ветки моста был одинаковым. Это детектируется на осциллографе. Подбирая номинал переменными сопротивлениями R1 и R2 узнаем сопротивление датчика измерительного при комнатной температуре (или при заданной) в эталонной жидкости. Потом процедура повторяется, но для исследуемой жидкости. В экспериментах использовались два типа датчиков: платиновая нить малого диаметра с линейной геометрией температурного поля и плоский датчик с/без подложки с плоской геометрией температурного поля. Часто в качестве эталонной жидкости использовали толуол, однако, для корректности проведения эксперимента надо подбирать соответствующее вещество со схожими теплофизическими свойствами к изучаемому телу. Для вязких жидкостей можно использовать аморфные вещества в виде крема, например. Такие эксперименты часто проводились для органических жидкостей и для ряда нефтепродуктов, то есть для диэлектрических жидких сред.

В описанном устройстве предлагается модифицировать методику проведения эксперимента. Устройство позволяет определить электрическое сопротивление датчиков (платиновых желательно) в эталонной и исследуемой жидкости. Осциллограф не требуется. Расчетным путем вычисляется переменное сопротивление, что бы можно было использовать расчетные формулы для определения теплофизических величин измеряемой жидкости. В предлагаемом устройстве не реализуется электрическая мостовая схема, а реализуется другая схема для четырхканального подключения датчиков, благодаря которой узнается электрическое сопротивление измерительных датчиков. На мостовой схеме в начале использовали двухканальное подключение датчиков, но потом с использованием автоматизации эксперимента начали использовать более сложные схемы, но в основе их так же лежал мостик Уинстона, а переменные сопротивления автоматически подбирались. Схемы, подключения датчиков стали двухканальными и трехканальными.

Методической особенностью измерений значений теплофизических величин является правильный выбор времени разогрева датчика. Для изучения тепловой активности используются малые по времени импульсы разогрева датчиков, но на это накладываются ограничения в виде, времени термического отклика датчика, наличие подложки, однородность теплового потока от меандра, самонагрев датчика и учет друг их явлений (например, контактного сопротивления, сопротивления проводов). Методической особенностью является то, что использование стандартных датчиков с покрытием позволяет изучать не только диэлектрические жидкости, но и другие.

Ход проведения эксперимента по предлагаемой модифицированной методике.

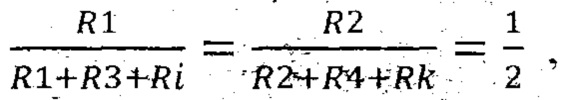

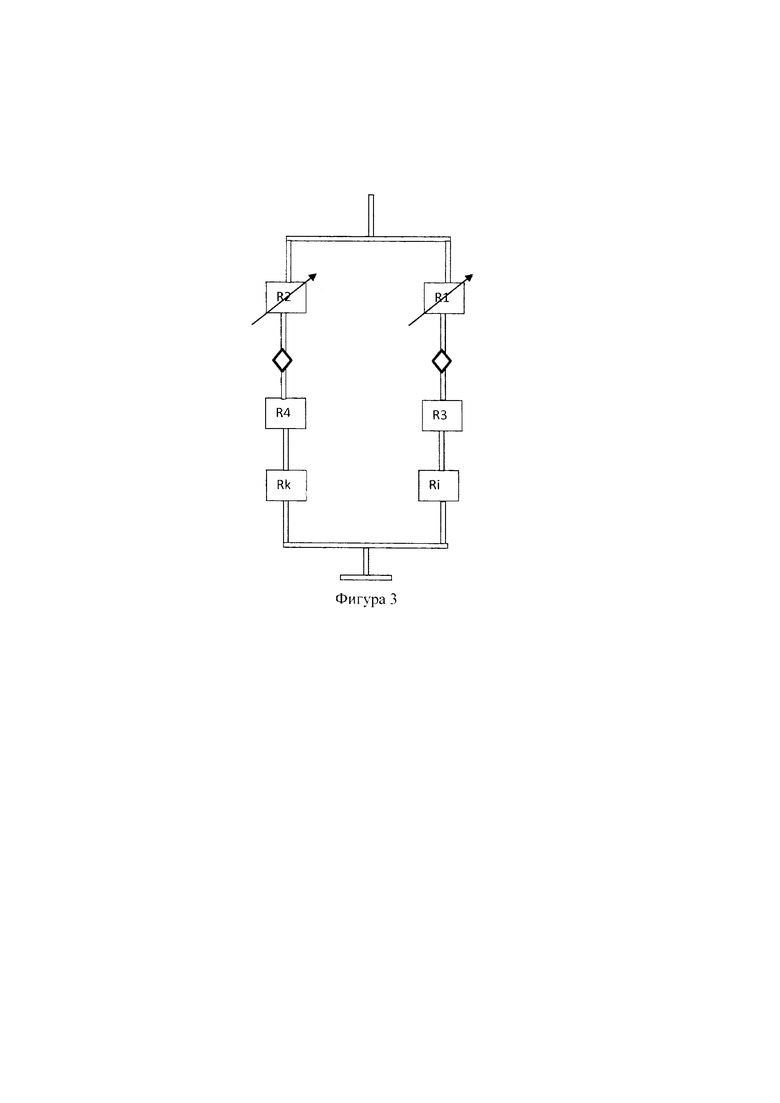

Используются стандартные заводские термодатчики из платины по ГОСТ 6651-2009 с номиналом в 100 Ом - Ri и Rk. Классическая мостовая схема с обозначениями приведена на фигуре 3. В таких обозначениях примем постоянными R3=R4=100 Ом, переменные сопротивления с начальным значением по набору резисторов R1=R2=200 Ом. В предлагаемом методе конкретные значения R1 будут вычисляться, а не быть заданы в эксперименте. Зададим постоянным сопротивление R2 в 200 Ом. Отношение  должно выполняться для начального момента времени. Откуда R1=R3+Ri. Во время разогрева датчиков импульсом тока сигналы с моста Уинстона, взятые с него (на фигуре 3 это ромбы) должны быть одинаковыми, то есть скомпенсированными. Это возможно при условии

должно выполняться для начального момента времени. Откуда R1=R3+Ri. Во время разогрева датчиков импульсом тока сигналы с моста Уинстона, взятые с него (на фигуре 3 это ромбы) должны быть одинаковыми, то есть скомпенсированными. Это возможно при условии  в принятых условиях и обозначениях.

в принятых условиях и обозначениях.

Поэтому, во время разогрева R1(t)=R3+Ri(t).

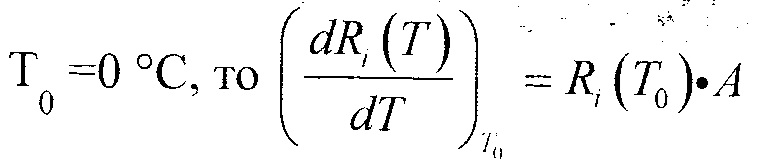

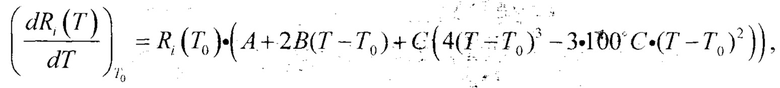

Производится калибровка. Компенсационный датчик Rk помещается в эталонную жидкость и термостатируется в колбе со льдом. Резервуар с эталонной жидкостью и датчиком не сообщается с внешней средой и в нем атмосферное давление. Измерительный датчик погружается в эталонную жидкость при атмосферном давлении при постоянной известной комнатной температуре. Этот второй резервуар можно изолировать от внешней среды запаяв или заклеив. При измерениях при атмосферном давлении изоляция не является необходимым действием, но желательна. Для изучения жидкостей (или газов) в широком диапазоне, давлений необходимо в этих двух резервуарах создать необходимое известное давление. При калибровке датчик Rk имеет сопротивление 100 Ом как по паспорту, поскольку он термостатирован и находится во льду при температуре в 0°С, а датчик Ri при комнатной температуре, например в 25°С имеет сопротивление 109,73 (для Pt) или 109,89 (для П). Следовательно, расчет дает для комнатной постоянной температуры в 25°С значения R1 эт в 209,73 (для Pt) или 209,89 (для П). После разогрева датчиков одним одинаковым прямоугольным импульсом тока и фиксируя показания электрического сопротивления для измерительного датчика с заданной периодичностью, можно рассчитать значения R1 для каждого момента времени и конкретной температуры в этом времени, поскольку сопротивление измерительного датчика Ri фиксируется из эксперимента и переводится в температуру по ГОСТ 6651-2009. Согласно этому ГОСТу электрическое Сопротивление платиновых датчиков может измеряться от -200 до 850°С, при этом для температур ниже 0°С приводится кубическая зависимость сопротивления от температуры, а при температурах от 0°С приводится квадратическая зависимость сопротивления от температуры для датчиков. Для датчика, который находится в резервуаре с эталонной жидкостью при комнатной температуре, можно принять и линейную зависимость изменения его температуры при разогреве в импульсе, тем более, часто этот разогрев достигает 1-3 градуса или немного более за короткое время.

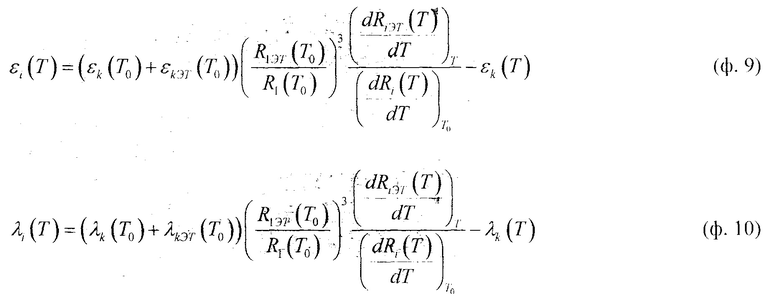

Существуют общие формулы для расчета теплопроводности и тепловой активности измеренные относительным методом измерения, которые выглядят в форме (9) и (10).

Здесь  - тепловая активность и теплопроводность подложки при температуре, достигнутой при длительности импульса воздействия t=0 (начальный момент времени без разогрева) и при контакте с эталонной жидкостью (толуолом или другой).

- тепловая активность и теплопроводность подложки при температуре, достигнутой при длительности импульса воздействия t=0 (начальный момент времени без разогрева) и при контакте с эталонной жидкостью (толуолом или другой).  - такие же характеристики, но при контакте с исследуемой жидкостью.

- такие же характеристики, но при контакте с исследуемой жидкостью.  и

и  - тепловая активность и теплопроводность эталонной жидкости при температуре, достигнутой при длительности t импульса.

- тепловая активность и теплопроводность эталонной жидкости при температуре, достигнутой при длительности t импульса. - сопротивление измерительного датчика при контакте с эталонной жидкостью.

- сопротивление измерительного датчика при контакте с эталонной жидкостью.  - сопротивление измерительного датчика, соприкасаемого с исследуемой жидкостью. Т0 - температура компенсационного датчика Т0=0°С. Т - температура в эксперименте с измеряемой жидкостью.

- сопротивление измерительного датчика, соприкасаемого с исследуемой жидкостью. Т0 - температура компенсационного датчика Т0=0°С. Т - температура в эксперименте с измеряемой жидкостью.

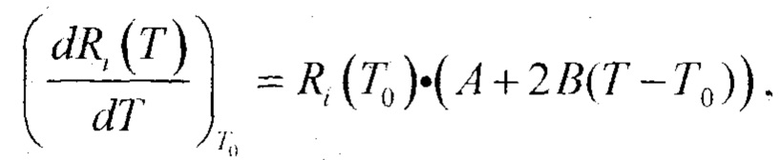

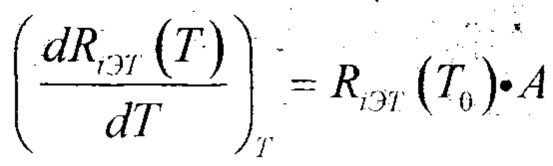

Если  , где А - коэффициент, который берется из ГОСТ 6651-2009 (для платины). Это частный случай. При таком планировании эксперимента он наиболее простой. Если планировать эксперимент, когда калибровка измерительного датчика с Ri находящегося при постоянной температуре с одной эталонной жидкостью производится при высоких температурах до 850°С, то выражение будет таким

, где А - коэффициент, который берется из ГОСТ 6651-2009 (для платины). Это частный случай. При таком планировании эксперимента он наиболее простой. Если планировать эксперимент, когда калибровка измерительного датчика с Ri находящегося при постоянной температуре с одной эталонной жидкостью производится при высоких температурах до 850°С, то выражение будет таким  а при низких температурах до -200°С -

а при низких температурах до -200°С -  где А, В и С - коэффициенты из ГОСТ 6651-2009.

где А, В и С - коэффициенты из ГОСТ 6651-2009.

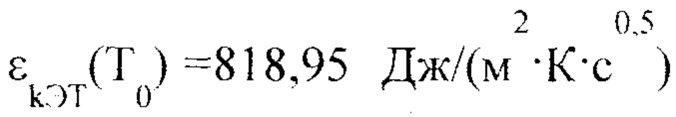

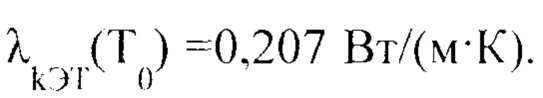

Как видно из выражений (9) и (10), необходимо знать теплофизические свойства подложки датчика  при разных температурах. Но при использовании длительности импульсов разогрева датчика, при которых длина тепловой волны выходит за подложку (в предыдущих обозначениях t2), то можно не учитывать наличие подложки. При 0°С для поликора получены значения

при разных температурах. Но при использовании длительности импульсов разогрева датчика, при которых длина тепловой волны выходит за подложку (в предыдущих обозначениях t2), то можно не учитывать наличие подложки. При 0°С для поликора получены значения  и

и  А при экспериментах с разным давлением, так же необходимо знать теплопроводность и тепловую активность подложки датчика при заданных давлениях. При этом необходимо учитывать конструктивные особенности датчика. Кроме этого, ГОСТ 6651-2009 не дает пересчет сопротивления датчика в температуры при разных давлениях, что является отдельной научной задачей по калибровке датчика для его использования при высоких давлениях со стороны окружающей среды, А так же ГОСТ 6651-2009 не дает определения, как перевести сопротивление датчика в температуру ниже 200°С или выше 850°С, поскольку в таких условиях появляются дополнительные факторы, учет которых сводится в отдельную научно-исследовательскую работу.

А при экспериментах с разным давлением, так же необходимо знать теплопроводность и тепловую активность подложки датчика при заданных давлениях. При этом необходимо учитывать конструктивные особенности датчика. Кроме этого, ГОСТ 6651-2009 не дает пересчет сопротивления датчика в температуры при разных давлениях, что является отдельной научной задачей по калибровке датчика для его использования при высоких давлениях со стороны окружающей среды, А так же ГОСТ 6651-2009 не дает определения, как перевести сопротивление датчика в температуру ниже 200°С или выше 850°С, поскольку в таких условиях появляются дополнительные факторы, учет которых сводится в отдельную научно-исследовательскую работу.

Аналогичные рассуждения при измерениях исследуемой жидкости. При небольших температурах  и так далее.

и так далее.

В самом простом случае, когда калибровка произведена в термостатированной колбе со льдом и при комнатной температуре для эталонной жидкости, исследования жидкости производятся при температурах примерно от -25°С до 125°С, то коэффициенты А, В и С не используются, а так же принять теплофизические характеристики подложки постоянными и не зависящими от температуры для простоты расчетов.

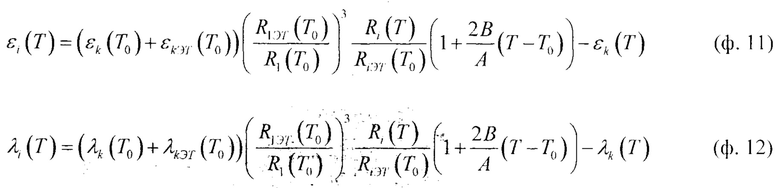

Когда калибровка произведена в термостатированной колбе со льдом и при комнатной температуре для эталонной жидкости. При высоких температур исследуемой жидкости, особенно выше 200°С, необходимо использовать расчетные формулы вида (11) и (12).

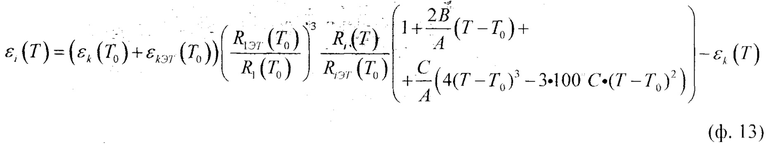

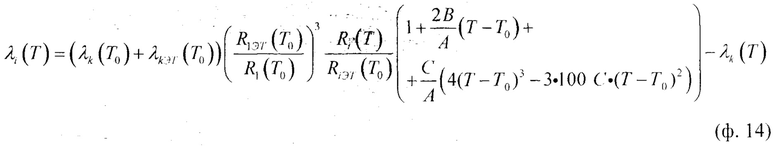

Когда калибровка произведена в термостатированной колбе со льдом и при комнатной температуре для эталонной жидкости. При криогенных температурах исследуемой жидкости использовать формулы (13) и (14).

В предлагаемой методике для определения значений теплопроводности исследуемой жидкости (или газа) предлагается использовать плоский датчик ограниченной ширины, который расположен на подложке либо в виде прямого отрезка, либо в виде меандра, в котором ширина полоски резистивного элемента 2В много меньше расстояния между этими полосками 2l*. Время его разогрева должно быть больше t2, что бы температурная волна в процессе разогрева вышла за пределы подложки (см. формулу 2). При этом должно быть соотношение 2l*>L. Это позволит не учитывать наличие подложки.

Значение коэффициента тепловой активности исследуемой жидкости εi можно рассчитать по формуле 15.

А можно подобрать заводской датчик из критериев таких, что бы использовать ранее описанные расчетные формулы для относительного измерения тепловой активности жидкости (газа).

Критерии, предъявляемые к заводскому датчику изготовленному по ГОСТ 6651-2009. Для того, что бы этот датчик можно было применять по формуле 9, его температурное поле должно иметь плоскую симметрию; использовать на датчике электрический ток не выше указанного по паспорту на изделие, что бы не было самонагрева; подключать датчик по четырхканальной схеме. Кроме этого, надо учитывать контактные эффекты в местах пайки. Важно знать значение времени термического отклика датчика и его геометрические размеры: толщину подложки L*, толщину покрытия, расстояние между дорожками 2l*. В таком случае возможны 2 варианта при разогреве датчика с минимальным выбранным временем: температурное поле плоское, но не выходит за подложку датчика или оно выходит за подложку датчика. Предпочтительнее второй вариант, поскольку в таком случае не надо знать теплофизические свойства подложки датчика и их в расчетной формуле не использовать. И общий критерий в таких исследованиях - длина диффузии температурного поля в каждую из сред должна быть заметно меньше линейного размера, характеризующего площадь соприкосновения. Для датчиков малого размера это так же надо учитывать.

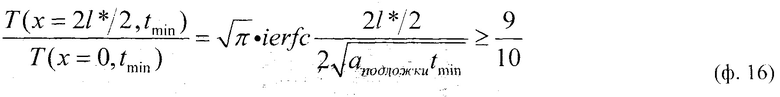

При разогреве меандра его температурное поле всегда неровное. Тепловое поле можно принять плоским, задав погрешность в его неровности 10%. Тогда должно выполняться соотношение по формуле 16.

Здесь аподложки - температуропроводность подложки датчика, 2l* - расстояние между резистивными элементами на датчике.

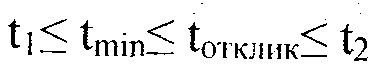

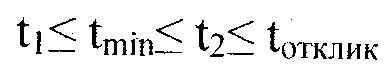

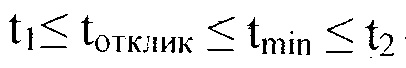

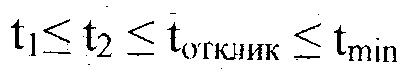

В такой постановке важно оценить время tmin. Оно обычно больше t1, но надо потом его сравнить с t2, а потом сравнить со временем термического отклика датчика tотклик. Обычно t1≤tотклик, но если окажется наоборот, то это только лучше, поскольку более удобно планировать эксперимент. Возможны такие варианты:

- датчик нельзя использовать;

- датчик нельзя использовать;

- датчик нельзя использовать;

- датчик нельзя использовать;

- датчик можно использовать;

- датчик можно использовать;

- датчик нужно использовать

- датчик нужно использовать

- датчик нужно использовать.

- датчик нужно использовать.

Выбор датчика очень важен с правильной геометрией расположения резистивного элемента на подложке. Большинство таких датчиков имеют не корректную с точки зрения планирования эксперимента геометрию расположения резистивных дорожек, в следствие чего при их использовании геометрия температурного поля при нужном времени разогрева не будет иметь плоскую симметрию, особенно в местах, где резистивные дорожки расположены «в недостаточном количестве», «есть выступы их расположения». В идеале нужна правильная геометрическая форма меандра без других элементов.

Эксперимент надо провести несколько раз, а полученные данные обработать в соответствии с ГОСТ Р 8.736-2011, как было указано ранее. Полученные значения теплофизических свойств далее уточняются по новому предлагаемому способу.

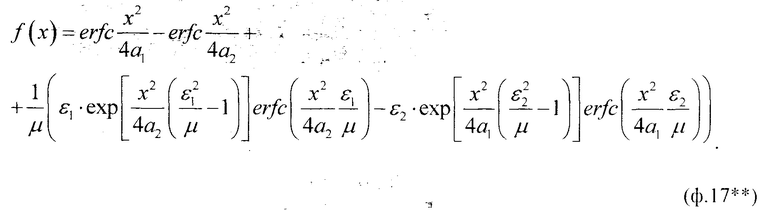

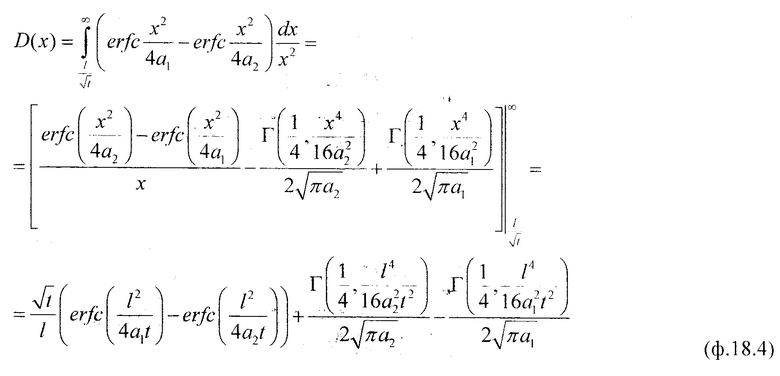

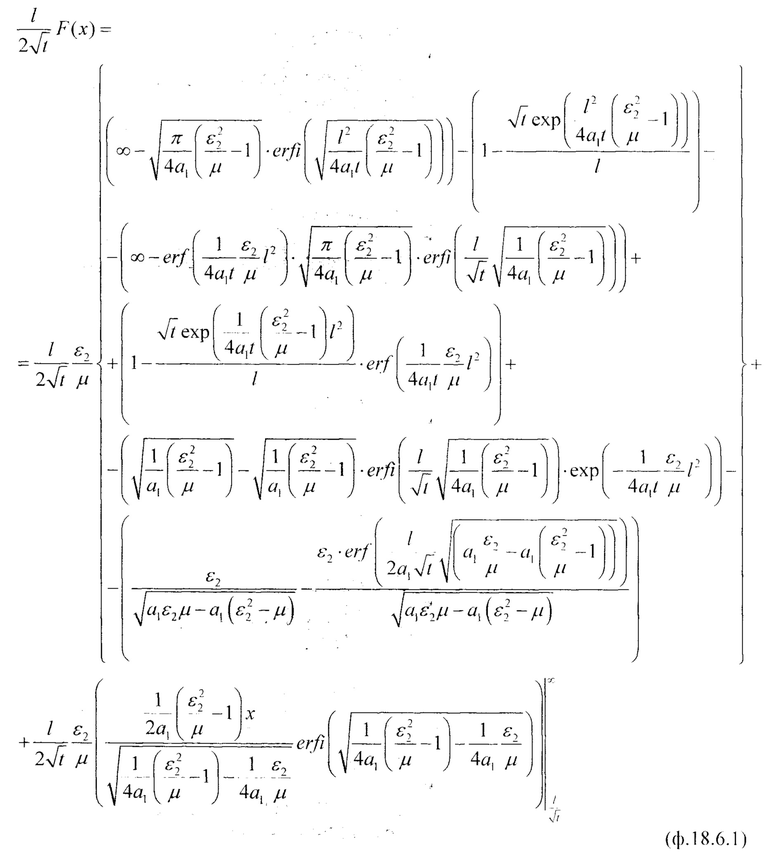

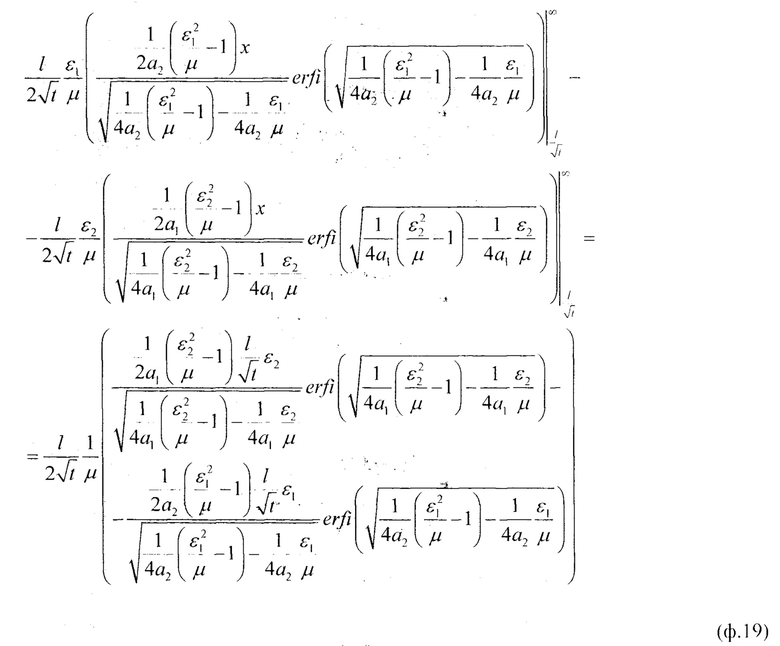

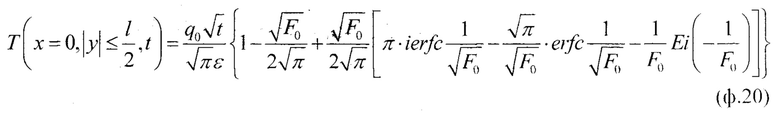

Новый способ уточнения данных эксперимента сводится к тому, что бы полученные и обработанные экспериментально-расчетные данные о теплофизических характеристиках (температуропроводность, теплопроводность и тепловая активность) были максимально приближены к аналитически рассчитанным по сложной формуле. Для резистивной полоски конечной ширины в большой длины L (в модельной задаче бесконечно большая длина), которая находится между двумя неизотермическими полуограниченными средами, получено впервые аналитическое решение для средней температуры этой полоски из сформулированной математической задачи в литературе [6] для разогрева такой пластины нулевой толщины именно единичным прямоугольным импульсом, а не синусоидальным электрическим током [7]. В литературе приводятся лишь асимптотические решения для малых и длинных времен разогрева датчика.

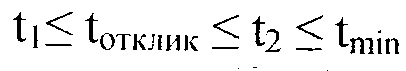

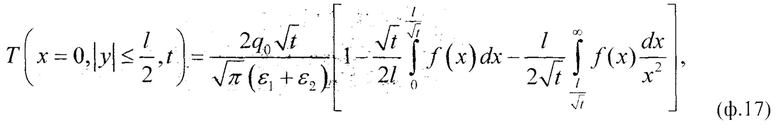

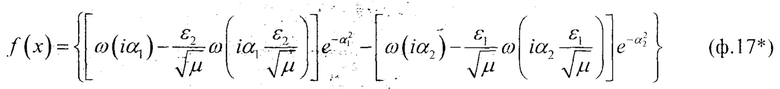

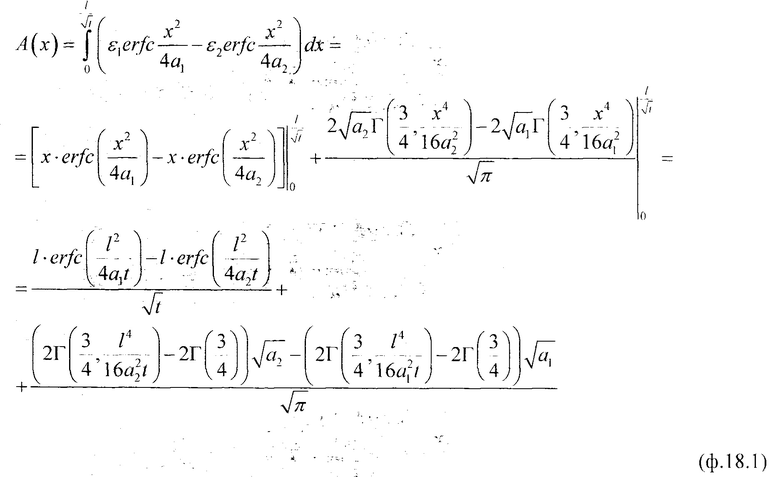

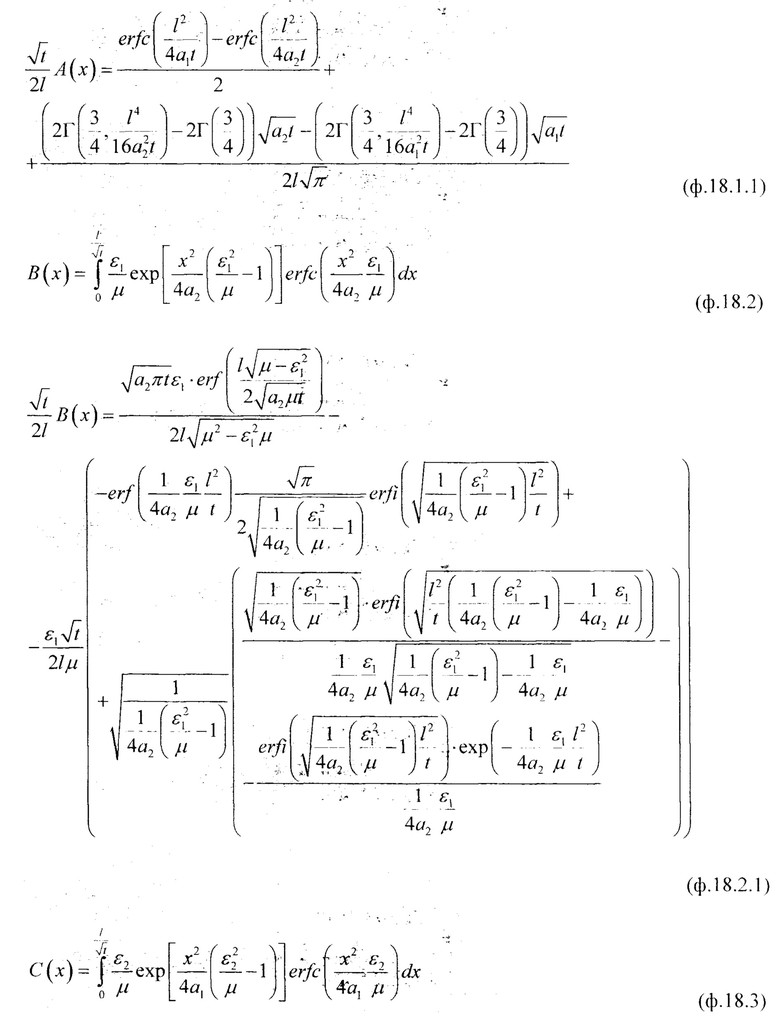

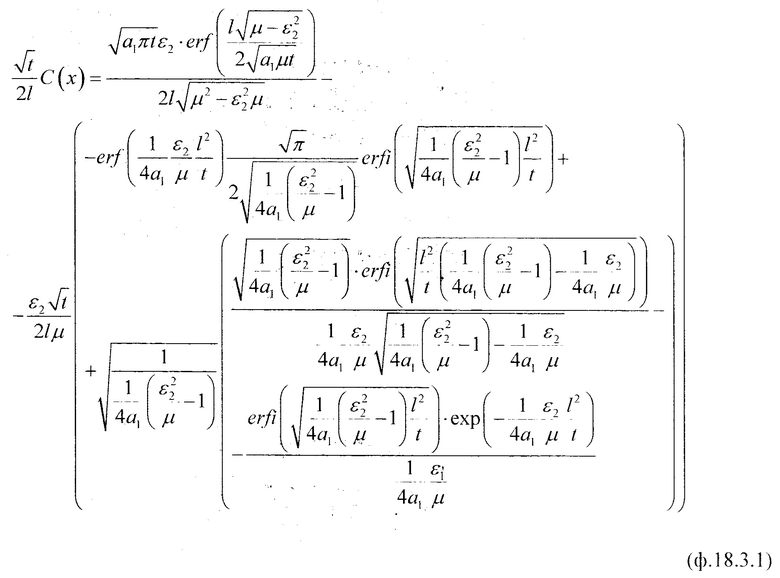

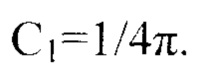

Если ширина полоски резистивного элемента в принятых обозначениях 2 В заменить на 1, а длина полоски L условно бесконечная, то средняя температура се рассчитывается по формуле из [6] так по формуле 17:

Где

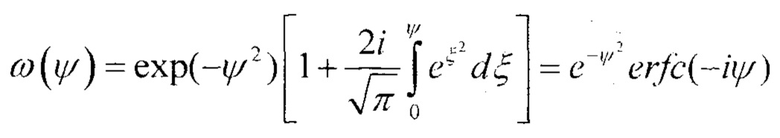

- комплексная функция ошибок,

- комплексная функция ошибок,

n=1, 2, i2=-1. q0 - тепловой поток с единицы площади.

n=1, 2, i2=-1. q0 - тепловой поток с единицы площади.

Для этого выражение (ф.17*) перепишем с использованием комплексной функции ошибок:

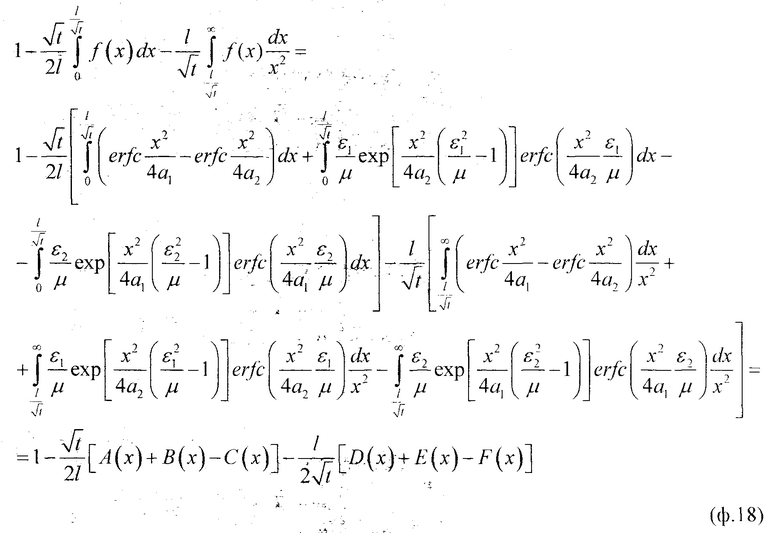

Запишем выражение в квадратных скобках формулы 17 в виде:

Проинтегрируем по частям это выражение формулы 18.

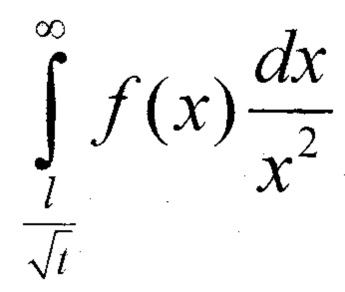

Интеграл  берется по частям.

берется по частям.

Возвращаясь к формуле (18) легко заметить, что последние два интеграла (расходящиеся) вычитаются друг из друга ((ф.18.5)-(ф.18.6)):

Поэтому, формула 18 имеет аналитическое решение для задач физики с положительными коэффициентами теплофизических характеристик изучаемых сред, время не отрицательно. Переменная интегрирования не отрицательна. Применялось упрощение

Используя датчик стандартный заводской плоский на подложке с геометрией резистивного слоя в виде линии или меандра крупного, можно его использовать с учетом того, что время термического отклика датчика меньше времени, когда тепловая волна выходит за подложку датчика t2. Если исследуемую среду обозначить индексом 1, а подложку датчика индексом 2, то по формуле 18 следует проверять теплофизические значения изучаемого тела (жидкость или газ в покое, аморфный материал) при временах разогрева датчика, пока тепловая волна от резистивного элемента не вышла за пределы подложки датчика шириной L*. Датчик находится в исследуемой среде, разогревается за 1 импульс прямоугольной формы и в этом импульсе с заданной частотой измеряется его сопротивление. Важно учитывать время термического отклика сопротивления датчика. При анализе полученных значений сопротивлений не рассматривать те, которые получены за время, менее времени термического отклика. Для тепловой волны в пределах подложки датчика это несколько экспериментальных точек (1-3 шт) для дальнейшей их обработки расчетным путем. При тонкой подложке корректность эксперимента нарушается и невозможно воспользоваться формулой 18.

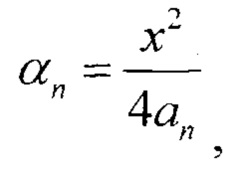

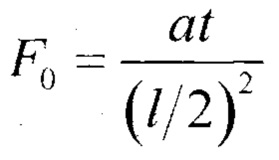

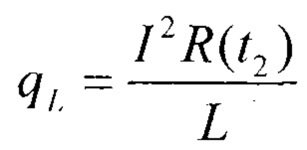

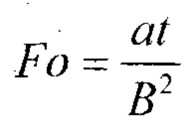

Для времени, когда тепловая волна вышла за пределы подложки датчика t2, следует уточнять полученные расчетно-экспериментальные данные по другой формуле, поскольку физическая задача уже не учитывает наличие второй среды (подложки) и считается что датчик находится не в разделе двух сред (исследуемая среда и подложка), а только в исследуемой среде. В таком случае в формуле 18 среды будут одинаковыми и конечная расчетная формула будет проще в виде формулы 20.

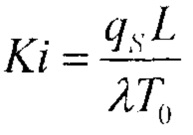

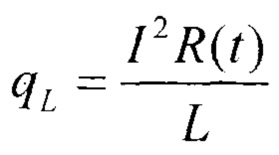

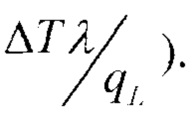

где  - число Фурье для исследуемого тела (в принятых обозначениях l=2В), ε, а - тепловая активность и температуропроводность исследуемой среды. Тепловой поток от полоски с известной длинной L рассчитывается как и раньше

- число Фурье для исследуемого тела (в принятых обозначениях l=2В), ε, а - тепловая активность и температуропроводность исследуемой среды. Тепловой поток от полоски с известной длинной L рассчитывается как и раньше  при

при  Недостатком может считаться метрологическая неточность определения L.

Недостатком может считаться метрологическая неточность определения L.

В расчетные формулы (18) и (20) подставляются измеренные модифицированным относительным методом значения теплофизических величин подложки датчика и исследуемой среды. Теплофизические значения величин подложки считать неизменными. Температуропроводность исследуемой среды считать постоянной величиной, без дальнейшего уточнения с неопределенностью ее определения в 3%. Если не получилось подобрать датчик с плоской симметрией температурного поля (такое часто бывает), то можно воспользоваться абсолютным методом измерения и при больших временах импульса тока, разогревающего датчик, по относительному методу определить теплопроводность исследуемого тела (жидкости или газа в покое, аморфного тела), воспользовавшись формулой 10. А с помощью формулы 20 и абсолютного метода измерений, когда надо считать тепловой поток q0, можно определить тепловую активность исследуемой среды. Формула 18 нужна для уточнения и подбора теплофизических изучаемых коэффициентов, если была определена тепловая активность на малых временах разогрева датчика именно относительным методом измерения по формуле 9 (неопределенность результата составляет порядка 3%) и теплопроводность по формуле 10 (неопределенность результата составляет порядка 4%) на больших временах разогрева датчика.

Формулы 18 и 20 можно записать в программе Excel и в ручном режиме, задавая и уточняя теплофизические характеристики изучаемой среды, подобрать их. Начальные значения берутся из относительного метода измерений по формулам 7, 9-10.

Определение теплофизических характеристик аморфных тел с разным процентным содержанием воды. Анизотропия.

Теоретические основы данного подхода изложены в статьях [3], [4]. Практическое применение дано в патенте [8]. Здесь приводится еще один из вариантов практического применения описываемого, устройства с другим подходом в расчетах, а так же способом уточнить экспериментально-расчетные данные.

Датчик представляет собой твердое тело. Возможны два варианта проведения эксперимента по определению теплофизических свойств пластичного влагосодержащего тела с помощью плоского стандартного заводского датчика на подложке на 100 Ом, резистивный элемент которого расположен в виде прямой линии или меандра широкого. В обоих случаях используется абсолютный метод измерений, описанный в [8].

В первом случае производится измерение с поверхности и испытуемый образец не разрушается. При таком случае, если время термического сопротивления датчика сопоставимо со временем выхода тепловой волны из подложки t2, то необходимо датчик со стороны подложки прикрыть таким же образцом исследуемого тела, так, что бы не было воздушного зазора между ними. Таким образом будет реализована модельная задача, когда нагреваемый элемент расположен полностью в изучаемой среде. Выполнив аналогичные действия с похожим материалом, можно воспользоваться относительным методом измерения и по формуле 10 можно узнать теплопроводность. По методике описанной выше для жидкости (или газа) по формуле 7 определить значение температуропроводности. Согласно формуле 15 для влагосодержащего тела можно рассчитать тепловую активность. А можно применить формулу 20 из абсолютного метода измерений, рассчитав тепловой поток и подставив в нее значение температуропроводности, получим значение тепловой активности в простой форме.

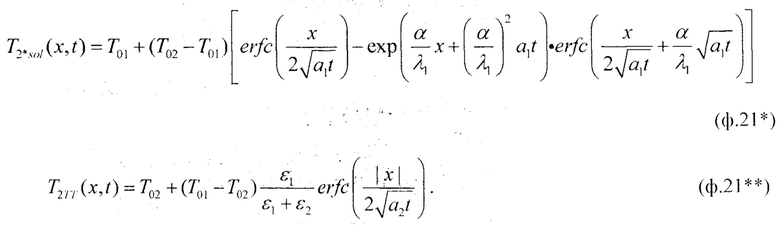

В качестве проверки полученных расчетных теплофизических данных в первом варианте можно воспользоваться полуаналитической формулой 21. Температура на поверхности аморфного тела-1 при кратковременном локальном соприкосновении с твердым телом-2(2) (подложка датчика) рассчитывается по формуле 21 для х=0:

где

Т01 - начальная температура твердой среды (подложка датчика), Т02 - начальная температура аморфного влагосодержащего тела-1, t - время, индекс 1 относится к твердому телу-2 (подложка датчика), индекс 2 - к телу-1. Коэффициент теплоотдачи α в расчетах принять в диапазоне 0,4-15 Вт/(м2К), поскольку это экспериментальная величина и не сильно влияет на конечный результат в указанном диапазоне значений.

Значения коэффициентов k и r определяются экспериментальным путем и зависят от различных факторов. Наиболее существенным фактором является влагосодержание, значение влагосодержания в теле-1 обозначим r, тогда k=1-r. Современные методы позволяют определить процентное содержание воды не инвазивными методами (оптическими, магнитно-резонансными, акустическими, рентген, высушивание).

Второй вариант изучения влагосодержащего тела подразумевает, что изучаемое аморфное тело будет подвергнуто разрушению. Конкретно, при его достаточном размере, делается внутри него разрез и туда вставляется измерительный датчик. Для изотропного тела без разницы как установить датчик в таком случае. Для слоистого тела это открывает возможность изучать анизатропные его свойства, если датчик расположить вдоль и внутрь слоев тела, которые имеют одинаковые теплофизические свойства, которые можно будет зондировать тепловой волной и изучать. Для изучения анизотропных теплофизических свойств необходимо, что бы в процессе эксперимента не было фазовых превращений, не проявлялись термомеханические явления, а главное, что бы длина температурного поля в импульсе зондировала только один изучаемый слой исследуемого образца. В таком случае датчик устанавливается параллельно изучаемым однородным слоям. Методика эксперимента такая же как описана в первом варианте. Однако, если датчик разместить так, что бы он находился между двумя- изучаемыми слоями одного аморфного анизотропного тела, а длина температурного поля в импульсе затрагивала только два рядом расположенных слоя вещества с разными теплофизическими свойствами и при этом тепловая волна вышла за подложку датчика, то необходимо, если получится с учетом времени термического отклика датчика, измерить шесть контрольных точек измерения, поскольку в таком случае надо пользоваться формулой 18, в которой фигурируют одновременно тепловая активность, теплопроводность и температуропроводность для каждой из сред (отдельных слоев изучаемого аморфного влагосодержащего тела). Получится система уравнений из 6 неизвестных и 6 уравнений, которая имеет решение. Это решение выполняется программным путем. Неопределенность вычисленных значений для аморфного или аморфного слоистого тела составляет 4-5%.

Определение температуры гомогенной нуклеации (кипения) жидкости.

Для определения температуры гомогенной нуклеации (кипения) жидкости можно воспользоваться абсолютным или модифицированным относительным методами измерений. Используемый датчик - стандартный заводской плоский на подложке с защитным покрытием с резистивным элементом в виде отрезка или крупного меандра. Рекомендуется брать не более максимального по паспорту изделия, что бы не вызывать его самонагрев. Время разогрева больше t2, что бы температурное поле в одном импульсе вышло за подложку датчика. Очень важно, что бы жидкость была очищена от примесей разного рода - твердых и газообразных пузырьков. Перед разогревом жидкости от датчика, ее надо предварительно нагреть вместе с датчиком, поскольку в одном импульсе он подогревает жидкость на 1-5 градуса, а потом не надо долго ждать пока температура выровняется (будет в месте нагрева диссипация энергии в объеме), а продолжить нагрев жидкости со скоростью не более 10 градусов в минуту, что бы корректно произвести последующие измерения а импульсном режиме разогрева плоского датчика на подложке прямоугольным импульсом с интервалом в 1 минуту и длительностью импульса более 3 секунд.

Использование относительного метода измерений не целесообразно, поскольку надо иметь эталонную жидкость с более Высокой температурой гомогенной нуклеации в резервуаре со льдом и ее так же подвергнуть глубокой очистке.

При использовании абсолютного метода измерений эксперимент проходит гораздо проще. Регистрируется электрическое сопротивление датчика, которое переводится в температуру и строится график этой зависимости. В точке, где происходит резкий скачок от плавного нарастания температуры от времени в сторону резкого спада температуры означает, что на поверхности датчика начали образовываться пузырьки. Эта и есть искомая точка температуры гомогенной нуклеации жидкости. Методической особенностью является то, что использование стандартных датчиков с покрытием позволяет изучать не только диэлектрические жидкости, но и другие. Неопределенность определения температуры кипения составляет 1-2%.

Определение теплофизических свойств жидкостей и газов в потоке. Кинематическая вязкость.

Как отмечено в диссертации [5], при малых скоростях движения жидкости, обтекающей датчик и небольшой тепловой волны, при его разогреве, влиянием потока на измерения теплофизических свойств жидкости можно пренебречь.

В настоящем устройстве предлагается реализовать данный метод измерения на стандартном заводском плоском датчике на подложке с покрытием, резистивный элемент которого расположен в виде отрезка. Использование резистивного датчика с расположенным на нем резистивным элементом в виде крупного меандра не рекомендуется. Ввиду малости размеров заводского датчика и малых скоростях движения жидкости влиянием подложки можно пренебречь, но благодаря такому датчику можно исследовать не только диэлектрические жидкости (органические и другие), по и токопроводящие жидкости и растворы.

Методические особенности и проведение эксперимента. Размер длины трубы, по которой протекает жидкость, более чем в 5 раз более диаметра ее. Диаметр трубы более чем в 10 раз превосходит линейный размер датчика (его резистивную дорожку). Датчик расположен в центре трубы так, что его резистивный элемент расположен вдоль течения. Ввиду разного промышленного режима течения жидкости по трубе, а так же при запуске и остановки течения жидкости, рекомендуется закрепить датчик на жесткой конструкции с помощью диэлектрических тонких стержней, которые имеют тепло- и электро- изоляцию, а их диаметр сопоставим с промышленной иглой диаметром 0,5-2 мм. За счет малого диаметра иглы при малых скоростях течения жидкости не возникают турбулентные потоки возле них, которые могут искажать измерения теплофизических свойств жидкости, особенно, если их расположить со стороны подложки, Токоподводящие провода к датчику должны быть тепло- и электро- изолированы с малым диаметром и до 0,5 м в длину до измерительного устройства. Место спайки токопроводящего провода и датчика должно иметь электро- изоляцию. Конструкция из датчика, стержней, проводов и их покрытия должны не разрушаться в процессе эксплуатации при взаимодействии с жидкостью в трубе.

Разработанная математическая, модель в работе [5] справедлива для ламинарного течения жидкости, которая имеет вязкость и несжимаемая. Направленное течение жидкости в трубе вызвано перепадом давления. Влияние теплоемкости резистивного элемента мало влияет на изменение его температуры в разогревающем импульсе тока (до 1%). Предполагается и на практике реализуется, что резистивный элемент в прямоугольном единичном импульсе разогревается на 1-3 градуса, а физические свойства жидкости в таком диапазоне перепада температур незначительно зависят от температуры и считаются постоянными в пределах указанных выше. Исключением является плотность жидкости, значения которой сильно зависят от температуры и потому сильно влияют на математическую модель. Из метода проведения эксперимента с использованием единичного прямоугольного импульса разогрева датчика известно, что естественная конвекция в жидкостях (в покое или течении) проявляется при временах разогрева датчика в 2-3 секунды, а на временах до 1 секунды не проявляется. Благодаря длинной трубе, возмущения течения от расположенной конструкции стабилизировались на выходе из нее. При комнатных температурах радиационный поток тепла от пластины не учитывается. Из анализа в [5] следует, что температура по длине резистивной дорожки датчика на подложке изменяется существенно при временах разогрева более 3 секунд.

Теплообмен плоского датчика с резистивным элементом в виде полоски ограниченной ширины на подложке можно, охарактеризовать в три стадии. На первой стадии разогрева изменение температуры во времени датчика схожа с идеальной задачей разогрева плоского источника тепла, находящегося в жидкости без движения. На второй стадии разогрева изменение температуры во времени датчика схожа с идеальной задачей разогрева линейного источника тепла, находящегося в жидкости без движения. Ранее использовали для полоски ограниченной ширины и бесконечной длинны асимптотические формулы расчета ее средней температуры в зависимости от времени разогрева. Но выше описана общая аналитическая формула 18 зависимости средней температуры плоскою резистивного элемента датчика ограниченной ширины в процессе его однократного импульсного разогрева. На третьей стадии температура датчика перестает расти и выходит на плато, что характеризует теплообмен, в котором присутствует конвективный перенос тепла.

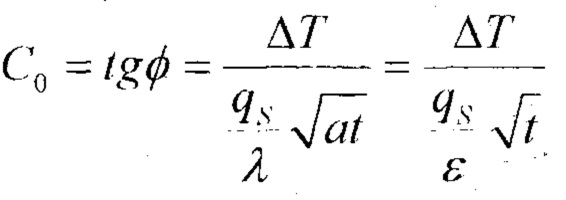

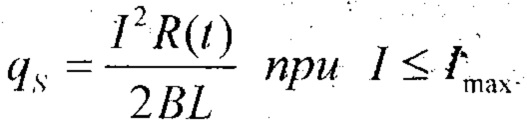

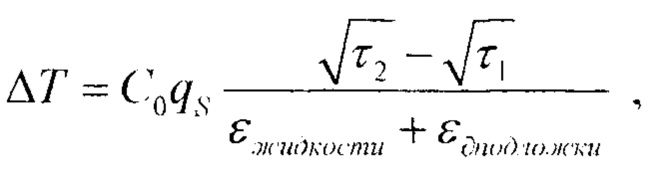

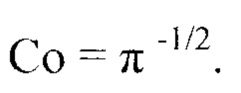

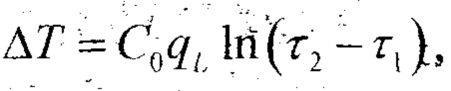

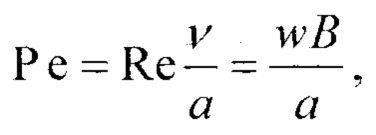

По теории размерностей - π-теореме для первой стадии разогрева датчика (резистивной полоски прямой) от прямоугольного импульса тока (напряжения) изменение температуры будут соответствовать формуле 22.

Где  - экспериментальный коэффициент, определяемый из натурного опыта.

- экспериментальный коэффициент, определяемый из натурного опыта.  - тепловой поток от резистивного элемента длиной L и шириной 2В во время импульса разогрева. Необходимо использовать электрический ток не выше максимального, что бы не вызывать самонагрев датчика. При этом, если тепловая волна во время прямоугольного импульса разогрева датчика не вышла за подложку датчика, то берется только половина теплового потока qs. Определив Со, можно найти тепловую активность исследуемой жидкости с относительной погрешностью (неопределенностью) в 3-4%. График по формуле 22 представляет собой квадратичную параболу (ось абсцисс -

- тепловой поток от резистивного элемента длиной L и шириной 2В во время импульса разогрева. Необходимо использовать электрический ток не выше максимального, что бы не вызывать самонагрев датчика. При этом, если тепловая волна во время прямоугольного импульса разогрева датчика не вышла за подложку датчика, то берется только половина теплового потока qs. Определив Со, можно найти тепловую активность исследуемой жидкости с относительной погрешностью (неопределенностью) в 3-4%. График по формуле 22 представляет собой квадратичную параболу (ось абсцисс -  ось ординат - ΔТ).

ось ординат - ΔТ).

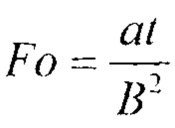

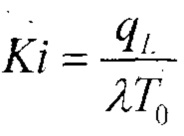

В общей критериальной форме формула 22 запишется в виде формулы 23.

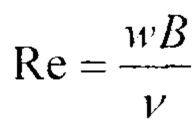

Число Кирпичева  и число Фурье

и число Фурье  для исследуемой жидкости.

для исследуемой жидкости.