Область изобретения

Заявляемое изобретение относится к новому сепарирующему устройству для больших перепадов давления, с помощью которого нежелательные твердые частицы могут быть отделены от объемного потока нефти, газа и воды или их смеси.

Уровень техники

Такие сепарирующие устройства требуются во многих нефте- и газодобывающих скважинах. Залежи ископаемых нефти и газа находятся в подземных резервуарах природного происхождения, причем нефть и газ распределяются в более или менее пористых и проницаемых минеральных слоях. Задача каждой нефтяной или газовой скважины заключается в достижении такого резервуара с последующим извлечением из него, по мере возможности, только продукции коммерческого качества, то есть доставляемых на поверхность нефти и газа с минимальным количеством или даже полным исключением нежелательных побочных продуктов. К нежелательным побочным продуктам в добываемых нефти и газе относятся твердые частицы, такие как песок разного рода или другие минеральные частицы, выносимые из природного резервуара в скважину потоком жидкости или газа. В зависимости от проницаемости геологического слоя и давления пласта скорости потока жидкости или газа с включением твердых частиц могут достигать очень высоких значений, вплоть до 15 м/с, а в отдельных случаях даже выше.

Поскольку минеральные пески зачастую обладают абразивными свойствами, приток таких твердых веществ в трубопроводы и насосы продукции приводит к существенному нежелательному абразивному и эрозионному износу внутренней части всего технологического оборудования скважины. Поэтому прилагаются усилия для очистки потока продукции от нежелательных песков фильтрующими системами непосредственно после выхода из природного резервуара, то есть пока поток еще находится в стволе скважины.

Проблемы абразивного и эрозионного износа оборудования, приводящие к необходимости удаления твердых частиц из потоков нефти и газа, не ограничиваются только нефтегазовой отраслью, эти явления могут также происходить при добыче воды бурением скважин. Добыча воды бурением скважин может производиться для получения питьевой воды или же для использования геотермальной энергии. У пористых природных подземных резервуаров, зачастую с рыхлыми слоями, наблюдается тенденция сброса существенного количества абразивных частиц в добываемый материал. При реализации таких прикладных задач существует необходимость абразивно- и эрозионно стойких фильтров.

По современной технологии добычи нефти и газа сепарирование нежелательных частиц осуществляется обычно фильтрами, представляющими собой стальные проволочные спирали, соединенные сваркой и расположенные на перфорированном трубопроводном основании. Такие фильтры называют «фильтрами с проволочной обмоткой». Фильтры другой конструкции, широко используемой при добыче нефти и газа, представляют собой стальные проволочные сетки, обернутые вокруг основного трубопровода. Эти фильтры называют «металлическими проволочными сетками». В обоих способах фильтрации обеспечивается эффективный размер ячейки фильтра от 75 мкм до 350 мкм. В зависимости от конструктивного исполнения и намеченной области применения фильтров обоих типов дополнительная защита фильтрующих элементов от механических в процессе транспортирования и ввода в ствол скважины обеспечивается наружной клетью с крупным размером ячейки. Недостатком фильтров этого типа является быстрый абразивный износ стальных конструкций под воздействием абразивных частиц, движущихся с высокой скоростью, что быстро приводит к разрушению тонких элементов сетки. Такие потоки абразивных частиц с высокой скоростью часто возникают на нефте- и газодобывающих скважинах, что влечет за собой объемное и дорогое техническое обслуживание, включающее в себя замену фильтров. Некоторыми добывающими скважинами невозможно управлять вследствие таких потоков, что исключает коммерческую эксплуатацию. Распространенные металлические фильтры подвержены абразивному и коррозионному износу, поскольку стали, несмотря на повышенную твердость, мягче абразивных частиц из добывающих скважин, причем частицы порой содержат кварц.

Поэтому существует большая необходимость противостоять абразивным потокам с помощью абразионно-стойких сетчатых конструкций.

В патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1 предлагаются конструкции фильтров, где фильтрующие зазоры, то есть функциональные отверстия фильтра, создаются пакетом плотно агломерированных специально формованных кольцевых дисков. В такой конструкции с верхней стороны дисков имеется как минимум три распорки, расположенные на равных взаимных расстояниях по окружности дисков, и диски помещаются один на другой так, чтобы распорки укладывались соответственно одна на другую.

Распорки выполняются в форме сферических сегментов. Однако изготовление распорок в форме сферических сегментов имеет недостаток, поскольку керамические материалы, исключительно абразионно- и эрозионностойкие, например, плотно агломерированный карбид кремния, чувствительны к точечному давлению, и, подвергшись чрезмерному напряжению в результате точечного давления, разрушаются. Высокие точечные контактные нагрузки называются также напряжениями по Герцу. В объеме материала под точкой, находящейся под действием сжимающей нагрузки, возникают сильные растягивающие напряжения в результате точечного давления, что может привести к разрыву керамических колец.

В нормальном рабочем состоянии само сепарирующее устройство создает незначительный перепад давления между входом и выходом фильтра. То есть, рабочая среда может протекать более или менее свободно через сепарирующее устройство, которое не перекрыто, то есть не засорено. В нормальных рабочих условиях перепад давления или потери давления на сепарирующем устройстве низкие. Однако при засорении зазоров фильтра перепад давления может очень резко возрасти.

Одной из причин перекрытия или засорения сепарирующего устройства может стать нежелательное отложение минеральных частиц на входном отверстии фильтра, то есть на кольцевых зазорах наружного периметра кольцевого пакета. Среди факторов, влияющих на риск засорения, можно указать на распределение размера частиц в смеси частиц и жидкости, и скорость потока в месте расположения фильтра.

Другой причиной перекрытия или засорения сепарирующего устройства может быть преднамеренное заполнение ствола скважины жидкостями высокой вязкости, загруженными твердыми веществами. Такая жидкость называется «жидкостью для снижения поглощения».

Затем, в зависимости от эксплуатационных условий в стволе скважины, засоренный фильтр может оказаться под очень высокими перепадами внешнего давления, с магнитудой порядка 2500 psi (соответствует 172 бар или 17,2 МПа), то есть давления, приложенного извне, и внутреннего давления порядка 1000 psi (соответствует 69 бар или 6,9 МПа), то есть давления, приложенного изнутри.

Нагрузка от внешнего давления возникает, например, при перекрытии фильтра нежелательным отложением минеральных частиц на входном отверстии фильтра, нагрузка от внутреннего давления возникает, например, при очистке перекрытого фильтра промывкой.

Поэтому оправдана заинтересованность пользователей в учете сопротивления давлению фильтров на этапе проектирования и измерении этого параметра стандартным способом.

Эти обстоятельства послужили причиной разработки измерительного стандарта ISO 17824, первая редакция, 2009-08-15, для определения сопротивления давлению таких фильтров. В этом случае фильтр подвергается воздействию внутреннего давления (испытание давлением разрыва) или наружного давления (испытание давлением коллапса) вязкой жидкостью, нагруженной твердыми веществами, на двух испытательных стендах. В процессе этих испытаний давление повышается до тех пор, пока фильтр, под воздействие давления, не начинает пропускать частицы, превышающие по размерам расчетный фильтрующий зазор, о чем можно судить по падению давления на фильтре или в подающем трубопроводе измерительной жидкости. Этому явлению присвоен технический термин «потеря регулирования выноса песка», или сокращенно LSC.

Конструкция фильтров, предлагаемая в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, отличается тем, что при испытаниях по методике ISO 17824, при нарастании давления происходят местные прорывы давления в участках отдельных отверстий фильтрующего зазора. Эти прорывы давления можно объяснить наличием твердых частиц, создающих перемычки, в измерительной жидкости, принудительно прокачиваемой через зазор фильтра в результате слишком высокого давления, что, в свою очередь, вызывает повышение давления в зазоре фильтра. Перемычки, создаваемые твердыми частицами, разрушаются с повышением давления. Затем давление жидкости на время становится преобладающим в зазоре фильтра и становится причиной значительных осевых усилий, создающих осевую нагрузку на сегменты кольца, расположенные с обеих сторон прорванного зазора фильтра, а также большое напряжение изгиба, то есть существует угроза разрыва колец.

При испытании фильтров, предложенных в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1 на сопротивление внутреннему и внешнему давлению (испытание давлением разрыва, испытание давлением коллапса) по требованиям ISO 17824 и при использовании этих фильтров в технологическом процессе, могут возникать давления, вызывающие большие осевые нагрузки в керамических кольцевых пакетах. Даже в случае сравнительно низких изостатических давлений осевые усилия могут возрасти вплоть до разрыва колец вследствие напряжений Герца, вызванных точечным контактом сферических сегментов.

Изготовление распорок в форме сферических сегментов имеет дополнительные технические и коммерческие недостатки. Поскольку дальнейшая обработка таких распорок после агломерирования невозможна экономически эффективным способом, плоскостность колец и высота сферических сегментов должна точно соответствовать заданным техническим характеристикам, поскольку в противном случае кольца использовать невозможно и их придется утилизировать. Даже в пределах технически возможных допустимых погрешностей изготовления, керамические компоненты, которые считаются «агломерированными», то есть непригодными к дальнейшей обработке, превышают допустимое соотношение компонентов, пригодных к дальнейшей механической обработке. Итак, строго допустимые отклонения от установленных размеров ширины фильтра, в конструкцию которого входят кольца с распорками в форме сферических сегментов, невозможно получить экономически эффективными способами. К недостаткам относится также необходимость изготовления специального пресса, рассчитанного на фильтр конкретной ширины. Как минимум верхние пуансоны пресса должны быть подобраны под высоту сферических сегментов, следовательно, под ширину изготовляемого фильтра, с чем, в свою очередь, связаны существенные коммерческие недостатки.

Дополнительный недостаток конструкций, предлагаемых в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, относится к прижимным пружинам. Эти прижимные пружины, выполненные спиральной навивкой, предназначены для поддержания постоянного предварительного давления на керамические кольца при изменении окружающих условий, в частности, при изменении температуры. Расчетное усилие пружин распределяется по периметру окружности дисков, удерживая их вместе, тем самым обеспечивается постоянство зазора фильтра, причем усилие в значительной степени зависит от влияния окружающей среды. В определенных условиях эксплуатации, которые могут возникнуть при использовании фильтра в технологическом процессе добычи, действие пружин может отличаться от расчетного. Принимая во внимание разность давления между входом фильтра, расположенным обычно на внешней поверхности периметра дисков, и выходом фильтра, расположенным на внутренней поверхности периметра дисков, возникает вероятность возникновения существенных осевых усилий даже при небольшом перепаде давления с учетом ширины колец. Эти осевые усилия могут превышать упругие усилия прижимных пружин, в результате чего, при определенной разности давлений, пружины будут отжаты и один, или более, зазоров фильтра изменятся нежелательным образом, что приведет к исчезновению расчетного и желаемого фильтрующего действия. В предлагаемой конструкции невозможно увеличить предварительное усилие нагрузки пружин, иначе напряжения Герца приведут к разрыву керамических колец фильтра даже в ситуации, когда нагрузка фильтра отсутствует.

Усилие прижимных пружин, равномерно распределенное по периметру колец, приложено к кольцам, создает уравновешивающую силу, противодействующую очень однородному полю изостатического давления внутри и снаружи фильтра. Испытания таких фильтров показали, что в технически реальных условиях поля прижимной силы неоднородны, и пружины не в состоянии предотвратить нежелательный наклон колец. Расчетный эффект прижимных пружин может быть утрачен настолько, что это приведет к неспособности пружин осуществлять свою функцию, и как минимум к исчезновению расчетного фильтрующего действия.

В патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, кольца уложены пакетом таким образом, что распорки в форме сферических сегментов должны располагаться одна над другой. К недостаткам такого технического решения относится, с одной стороны, сложность сборки ввиду необходимости точной ориентации колец, с другой стороны - наличие риска утраты функциональности фильтра вследствие скручивания колец под воздействием условий транспортирования или в процессе эксплуатации.

На поверхности периметра хрупко-твердых колец патента WO 2011/009469 А1 имеются канавки под направляющие штоки, служащие для совмещения и направления кольцевых элементов при сборке. В патенте WO 2011/120539 А1 хрупко-твердые диски кольцевого пакета удерживаются вместе прижимными штоками, располагающимися в кольцевом пакете и параллельными продольным осям, или прижимным патрубком, расположенным в кольцевом пакете. На внутренней поверхности периметра хрупко-твердых дисков имеются зазоры или канавки под прижимные штоки. Канавки в хрупко-твердых дисках, необходимые для направления осевых параллельных прижимных элементов, аналогичные канавкам патента WO 2011/009469 А1, существенно ослабляют механически хрупко-твердые диски, поскольку пиковые напряжения возникают в канавках при нагрузке хрупко-твердых дисков внешними или внутренними давлениями в процессе испытаний или эксплуатации. Это ведет к снижению нагрузочной способности фильтрующей системы относительно внутреннего и внешнего давления.

Известно, что в центре Земли преобладают температуры порядка 5000°С. В направлении поверхности Земли существует температурный градиент, что приводит обычно к возрастанию температуры в стволах скважин по мере углубления. По опыту бурения глубоких скважин известно, что на глубине 8000 метров могут преобладать температуры около 250°С. Поэтому следует ожидать высоких температур в нефте- и газодобывающих скважинах, а также в скважинах добычи воды. Сепарирующие устройства, используемые в скважинах добычи нефти, газа или воды, в основном требуется рассчитывать в основном на температурный диапазон до 200°С. Поэтому сепарирующие устройства, используемые в скважинах добычи нефти, газа или воды должны быть работоспособны в температурном диапазоне от 10 до 200°С. При транспортировании и хранении сепарирующие устройства могут подвергаться воздействию низких температур вплоть до -30°С, требуется обеспечить устойчивость сепарирующих устройств к таким температурам без утраты функциональности.

Поэтому желательно обеспечить устойчивое к неблагоприятным погодным условиям сепарирующее устройство для удаления твердых частиц из жидкостей, в частности, из нефти, газа и воды на добывающих скважинах, обладающее значительной устойчивостью к разности давлений между входом и выходом такого сепарирующего устройства. Также желательно обеспечить сепарирующего устройства к разности температур как минимум 190°С, т.е. в диапазоне от +10°С до +200°С, в процессе эксплуатации без повреждения и без ограничения функциональной способности. Кроме того, сепарирующее устройство должно быть устойчивым без повреждения к низким температурам вплоть до -30°С при транспортировании и хранении. К тому же желательно предусмотреть применение сепарирующего устройства в изогнутых стволах скважин, оно должно быть механически прочным и отвечать наиболее жестким требованиям нефтегазовой отрасли по безопасности и надежности.

Краткое описание

Заявляется сепарирующее устройство по пунктам 1 и 2, а также способ его использования по пунктам 23 и 24. Предпочтительные и особо подходящие реализации сепарирующего устройства указываются в зависимых пунктах с 3 по 22.

В соответствии с вышеизложенным, объектом изобретения является сепарирующее устройство для удаления твердых частиц из жидкостей и/или газов, состоящее из следующих элементов:

a) кольцевой пакет как минимум из трех хрупко-твердых кольцевых дисков, на верхней стороне дисков располагается как минимум три распорки, равноотстоящие друг от друга по периметру дисков, причем контактный участок распорок плоский, так что распорки соприкасаются по плоскости с обратной стороной смежного диска, и кольцевые диски укладываются пакетом и крепятся так, что между отдельными дисками в каждом случае имеется разделительный зазор для удаления твердых частиц, с круглой осевой проекцией кольцевых дисков на внутренний и внешний периметр и хрупко-твердый материал кольцевых дисков выбирается из оксидных и неоксидных керамических материалов, смешанной керамики этих материалов, керамических материалов с добавкой вторичных фаз, смешанных материалов с включениями керамики или металлических твердых материалов и с металлической связующей фазой, материалы порошковой металлургии с фазами твердого материала, изготовленными на месте и керамических материалов, армированных короткими или длинными волокнами,

b) перфорированный патрубок, расположенный внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски,

c) как минимум три полосы, параллельные оси и равноудаленные друг от друга на боковой поверхности перфорированного патрубка, расположенного внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски, причем кольцевые диски расположены по оси перфорированного патрубка, и

d) концевая крышка верхнего конца и концевая крышка нижнего конца кольцевого пакета, концевые крышки прочно соединены с перфорированным патрубком.

Объектом изобретения является также сепарирующее устройство для удаления твердых частиц из жидкостей и/или газов, состоящее из следующих элементов:

a) кольцевой пакет как минимум из трех хрупко-твердых кольцевых дисков, на верхней стороне дисков располагается как минимум три распорки, равноотстоящие друг от друга по периметру дисков, причем контактный участок распорок плоский, так что распорки соприкасаются по плоскости с обратной стороной смежного диска, и кольцевые диски укладываются пакетом и крепятся так, что между отдельными дисками в каждом случае имеется разделительный зазор для удаления твердых частиц, с круглой осевой проекцией кольцевых дисков на внутренний и внешний периметр и хрупко-твердый материал кольцевых дисков выбирается из оксидных и неоксидных керамических материалов, смешанной керамики этих материалов, керамических материалов с добавкой вторичных фаз, смешанных материалов с включениями керамики или металлических твердых материалов и с металлической связующей фазой, материалы порошковой металлургии с фазами твердого материала, изготовленными на месте и керамических материалов, армированных короткими или длинными волокнами,

b) перфорированный патрубок, расположенный внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски,

c) как минимум три полосы, параллельные оси и равноудаленные друг от друга на боковой поверхности перфорированного патрубка, расположенного внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски, причем кольцевые диски расположены по оси перфорированного патрубка, и

d) концевая крышка верхнего конца и концевая крышка нижнего конца кольцевого пакета, концевые крышки прочно соединены с перфорированным патрубком.

Объектом изобретения является также использование сепарирующего устройства в соответствии с настоящей заявкой для удаления твердых частиц из жидкостей и/или газов в процессе извлечения жидкостей и/или газов из добывающих скважин.

Объектом изобретения является также использование сепарирующего устройства в соответствии с настоящей заявкой для удаления твердых частиц из жидкостей и/или газов в естественных водоемах или в искусственных хранилищах жидкостей и газов.

Заявляемое сепарирующее устройство отличается хорошей устойчивостью к разности давлений. Оно может сохранять устойчивость к внешним давлениям до 500 бар (или 50 МПа или 7250 psi) и более в испытаниях на сопротивление внешнему давлению (испытание давлением коллапса) по требованиям ISO 17824 и к внутренним давлениям до 120 бар (или 12 МПа или 1740 psi) и более в испытаниях на сопротивление внутреннему давлению (испытание давлением разрыва) по требованиям ISO 17824 без ограничения функциональности. В этих испытаниях на сопротивление внутреннему и внешнему давлению не отмечалось разрывов любого хрупко-твердого кольцевого диска. Сопротивление внутреннему и внешнему давлению заявляемого сепарирующего устройства гораздо выше, чем сепарирующих устройств из патентов DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1.

Плоский контактный участок распорок обеспечивает контакт по плоскости между смежными кольцевыми дисками. В результате исключаются точечные нагрузки и значительно снижается риск перегрузки вследствие напряжений по Герцу и разрыва кольцевых дисков по сравнению с устройствами, заявленными в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, где распорки выполнены в форме сферических сегментов.

В заявляемом сепарирующем устройстве отсутствуют пластически деформируемые конструктивные элементы, такие, как пружины, резиновые диски или другие эластичные элементы для создания предварительной нагрузки. Кольцевой набор сепарирующего устройства не скрепляется прижимными пружинами, а крепится на перфорированном патрубке, расположенном внутри кольцевого набора без применения какой-либо приемлемой предварительной нагрузки. Распределение усилия прижимными пружинами приводит к тому, что перекос кольцевых дисков может не появиться.

Под воздействием внутреннего или внешнего давления на сепарирующее устройство к кольцевым дисками могут прикладываться осевые усилия, возникающие под давлением жидкости и действующие на все стороны фильтрующего зазора, отжимая кольцевые диски. В зависимости от структуры силового поля давления, которое может распределяться равномерно или неравномерно по периметру и высоте фильтрующей колонны, возможно возникновение осевых усилий при меньшем или большем количестве кольцевых дисков. В заявляемом сепарирующем устройстве взаимная опора кольцевых дисков и опора кольцевого набора на концевые крышки предотвращает возникновение осевых усилий под воздействием давления, вызывающих, в свою очередь, ощутимое осевое смещение кольцевых дисков. Фильтрующие зазоры не изменяются нежелательным образом даже при значительных различиях давления в результате нагрузки от внутреннего или внешнего давления, таким образом, фильтрующий эффект остается одинаковым при значительных различиях давления.

В заявляемом сепарирующем устройстве осевая проекция кольцевых дисков на внутренний и внешний периметр имеет круглую форму. Поэтому в отличие от сепарирующих устройств, заявленных в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, на кольцевых дисках отсутствуют канавки, ослабляющие напряжение, или зазоры на поверхности внутреннего или внешнего периметра. Круглая форма, идеальная с точки зрения конструкции, обеспечивает существенное исключение концентрации напряжения в результате нагрузки от давления. Поэтому сопротивление внутреннему и внешнему давлению заявляемого сепарирующего устройства выше.

Изготовление кольцевых дисков для заявляемого сепарирующего устройства может осуществляться для фильтров различной ширины при незначительных финансовых затратах одним прессом, а точная регулировка ширины фильтрующего зазора может производиться механической обработкой агломерированных кольцевых дисков. Например, фильтры с зазором от 10 до 500 мкм можно изготовлять одним прессом, за счет чего существенно сокращается стоимость инструмента и складских запасов.

Кольцевые диски позволяют взаимный поворот в определенных пределах в радиальном и тангенциальном направлении, чем обеспечивается возможность ввода заявляемого сепарирующего устройства в изогнутые стволы скважин.

Заявляемое сепарирующее устройство, состоящее из хрупко-твердых кольцевых элементов, обладает гораздо большей абразионной и коррозионной стойкостью по сравнению с общераспространенными металлическими фильтрами. Поэтому срок службы заявляемых сепарирующих устройств намного дольше, чем общераспространенных металлических фильтров.

Краткое описание иллюстраций

Заявляемое изобретение более подробно раскрывается на следующих иллюстрациях.

Фиг. 1 представляет общий вид заявляемого сепарирующего устройства;

Фиг. 2а-2b представляют общий вид заявляемого сепарирующего устройства соответственно с одним промежуточным элементом и с двумя промежуточными элементами;

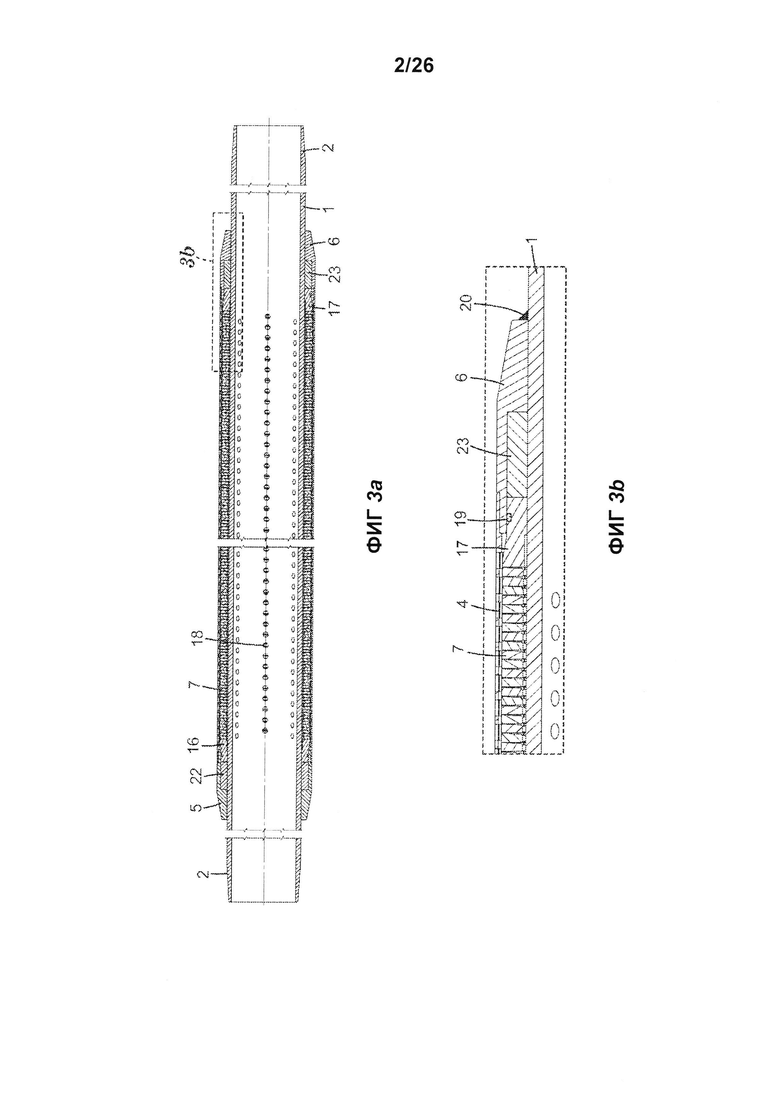

Фиг. 3а-3b представляют сечение заявляемого сепарирующего устройства по первой предпочтительной реализации;

Фиг. 4а-4b представляют сечение заявляемого сепарирующего устройства по второй предпочтительной реализации;

Фиг. 5а-5b представляют сечение заявляемого сепарирующего устройства по третьей и четвертой предпочтительной реализации;

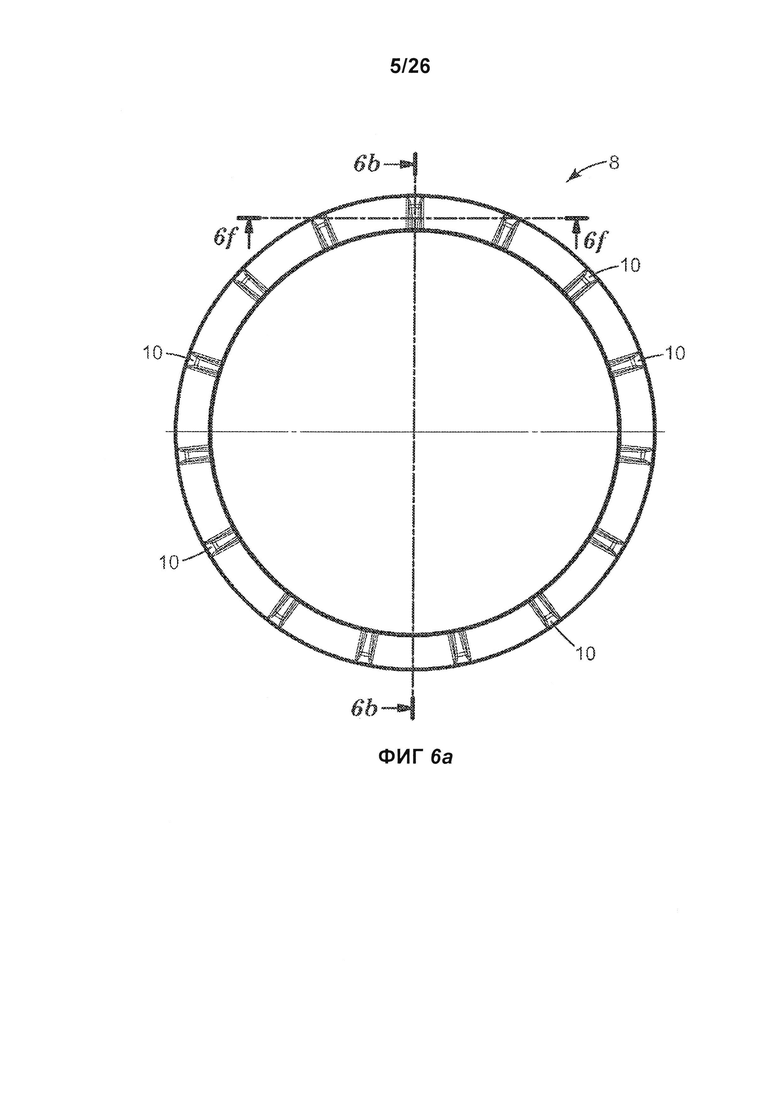

Фиг. 6а-6g представляют разные виды кольцевого диска заявляемого изобретения с 15 распорками на верхней стороне кольцевого диска;

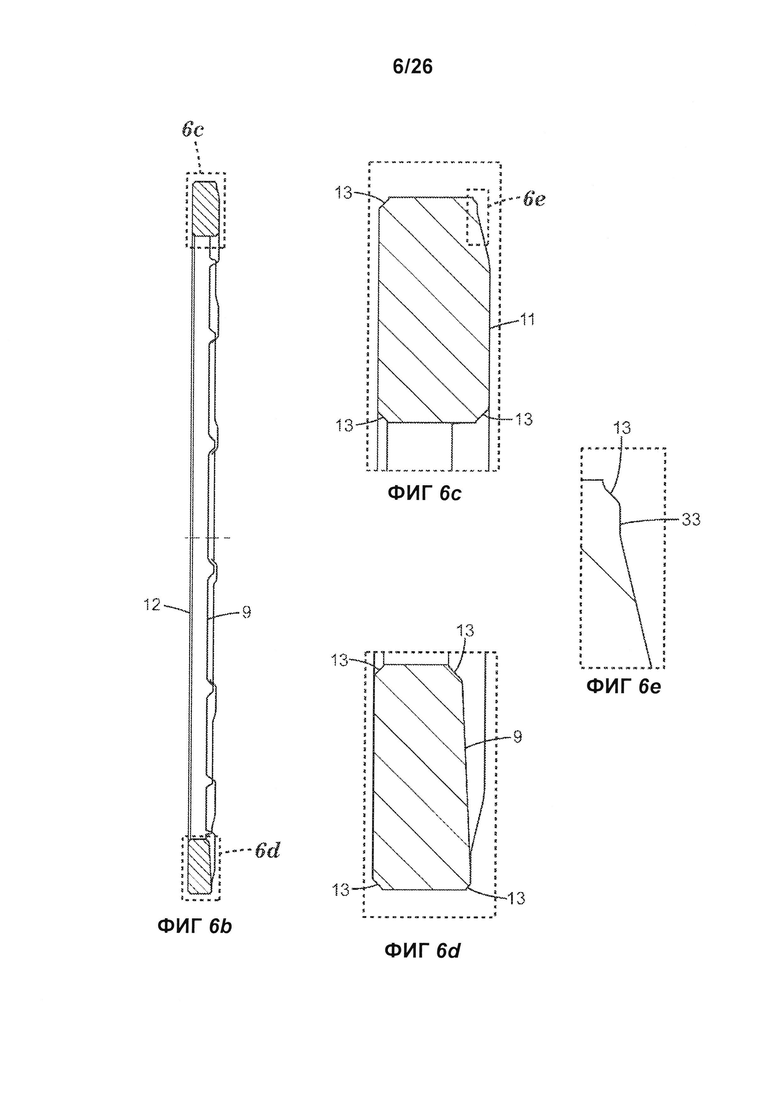

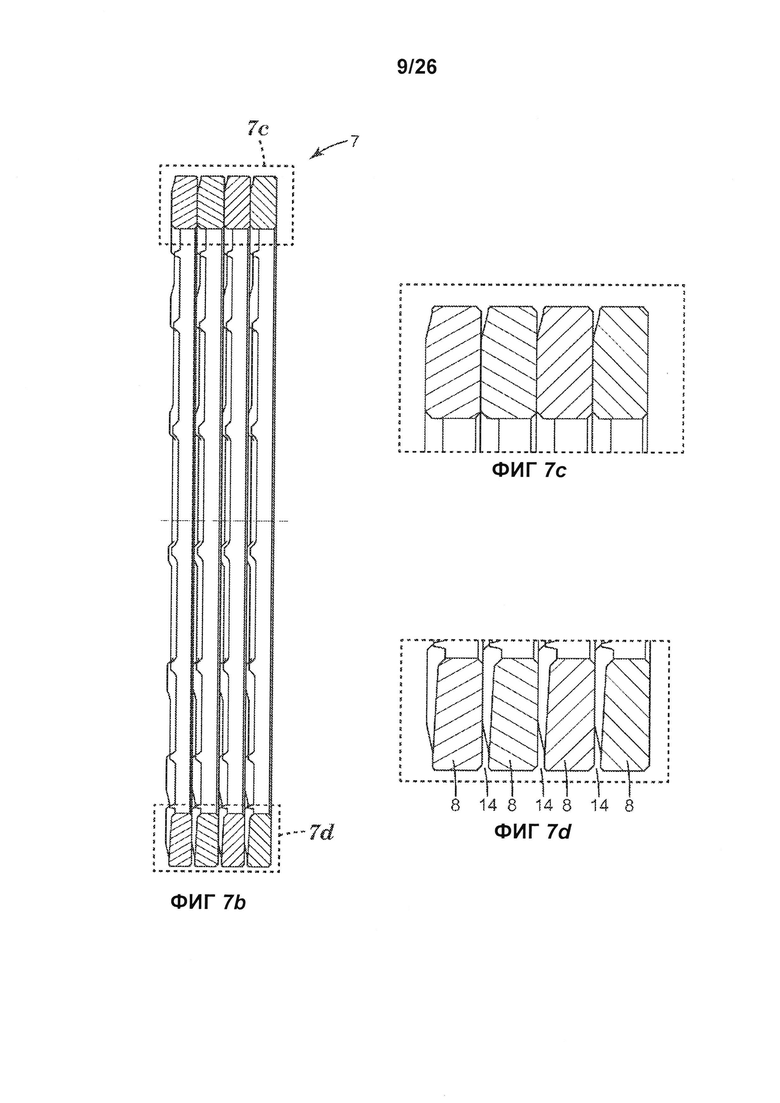

Фиг. 7а-7f условно представляют различные виды кольцевого пакета с кольцевыми дисками в соответствии с Фиг. 6а-6g;

Фиг. 8а-8g представляют разные виды кольцевого диска заявляемого изобретения с 24 распорками на верхней стороне кольцевого диска;

Фиг. 9а-9е соответственно представляют частичный вид верхней стороны кольцевого диска заявляемого изобретения с различным расположением распорок;

Фиг. 10 представляет сечение заявляемого сепарирующего устройства с первой реализацией центрирующих полос;

Фиг. 11 представляет сечение заявляемого сепарирующего устройства с второй реализацией центрирующих полос:

Фиг. 12а-12с представляют разные виды компенсирующего элемента (компенсирующая втулка) для заявляемого сепарирующего устройства по первой предпочтительной реализации, представленной на Фиг. 3а-3b;

Фиг. 13а-13с представляют разные виды компенсирующего элемента (компенсатор с двойной стенкой) для заявляемого сепарирующего устройства по второй предпочтительной реализации, представленной на Фиг. 4а-4b;

Фиг. 14а-14с представляют разные виды компенсирующей втулки со спиральными пружинами для заявляемого сепарирующего устройства по первой предпочтительной реализации, представленной на Фиг. 3а-3b;

Фиг. 15а-15с представляют разные виды компенсирующей втулки со спиральными пружинами для заявляемого сепарирующего устройства по первой предпочтительной реализации, представленной на Фиг. 3а-3b;

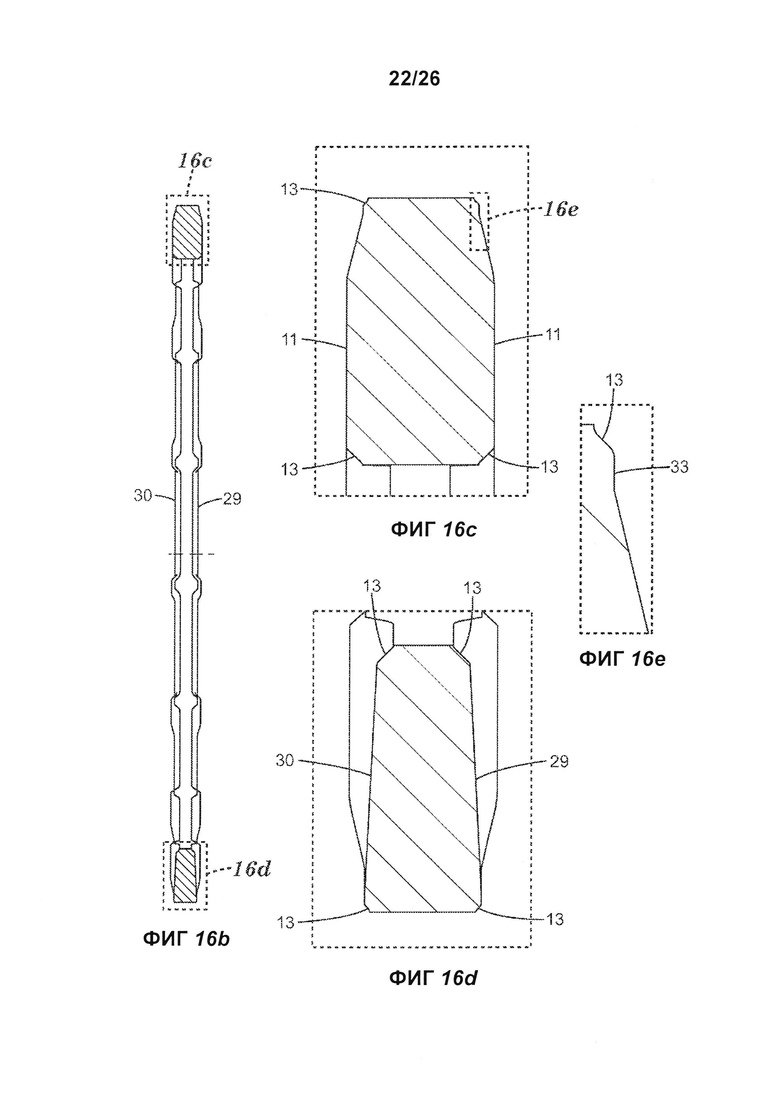

Фиг. 16а-16g представляют разные виды кольцевого диска заявляемого изобретения с 15 распорками соответственно на верхней стороне и на нижней стороне кольцевого диска; и

Фиг. 17а-17f условно представляют различные виды кольцевого пакета с кольцевыми дисками в соответствии с Фиг. 16а-16g.

Подробное описание

Ниже приводится более подробное описание предпочтительных реализаций и подробностей заявляемого сепарирующего устройства со ссылками на иллюстрации.

На Фиг. 1 представлен общий вид заявляемого сепарирующего устройства. Обычно с обоих концов перфорированного патрубка 1 имеется резьба 2, посредством которой сепарирующее устройство может соединяться с другими компонентами, либо с дополнительными сепарирующими устройствами, либо с другими компонентами добывающего оборудования.

Ниже приводятся описания различных реализаций заявляемого сепарирующего устройства, сепарирующие устройства, содержащие следующие основные элементы, сконструированные с учетом материала и изготовленные для стыковки друге другом:

- кольцевой пакет 7 (см. Фиг. 3а-3b, 4а-4b, 5а-5b и 7а-7f) из как минимум трех хрупко-твердых кольцевых дисков 8 (см.Фиг. 6а-6g и 8а-8g), на верхней стороне 9 каждого диска расположены как минимум три распорки 10, равноудаленные друг от друга по периметру окружности дисков. Контактный участок 11 распорок 10 плоский, так что распорки 10 соприкасаются по плоскости со смежным кольцевым диском. Кольцевые диски укладываются пакетом и крепятся так, что между отдельными дисками в каждом случае имеется сепарирующий зазор 14 для удаления твердых частиц. Осевая проекция кольцевых дисков на внутренний и внешний периметр представляет собой круг. Поэтому на кольцевых дисках отсутствуют канавки, ослабляющие напряжение, или зазоры на поверхности внутреннего или внешнего периметра. Круглая форма, идеальная с точки зрения конструкции, обеспечивает существенное исключение концентрации напряжения в результате нагрузки от давления;

- перфорированный патрубок 1 расположен внутри кольцевого пакета 7 (см. Фиг. 1, 3а-3b, 4а-4b и 5а-5b), на этот патрубок нанизываются хрупко-твердые кольцевые диски 8, образуя кольцевой пакет. Перфорированный патрубок, находящийся внутри кольцевого пакета, также будет далее называться трубчатым сердечником;

- как минимум три полосы 15 (см.Фиг. 10 и 11), параллельные оси и равноудаленные друг от друга на боковой поверхности трубчатого сердечника 1, нанизаны хрупко-твердые кольцевые диски 8, причем кольцевые диски 8 расположены по оси трубчатого сердечника 1; и

- две концевые крышки 5, 6 см.Фиг. 1, 3а-3b, 4а-4b и 5а-5b) на верхнем и нижнем конце кольцевого пакета 7, концевые крышки 5, 6 прочно соединяются с трубчатым сердечником 1.

Для лучшего понимания, и поскольку заявляемое сепарирующее устройство обычно погружается в стол добывающей скважины в вертикальном положении, в настоящей заявке используются термины «верхний» и «нижний», однако сепарирующее устройство может располагаться горизонтально в стволе добывающей скважины.

Кольцевой пакет

На Фиг. 6а-6g и 8а-8g представлены две предпочтительные реализации кольцевых дисков 8, используемых в заявляемом сепарирующем устройстве. Блок Фиг. 6 показывает конструкцию кольцевых дисков реализации с 15 распорками на верхней стороне кольцевого диска, блок Фиг. 8 показывает конструкцию кольцевых дисков реализации с 24 распорками на верхней стороне кольцевого диска. Фиг. 6а и 8а соответственно представляют вид сверху кольцевого диска 8, Фиг. 6b и 8b соответственно представляют сечение по линии, обозначенной на Фиг. 6а и 8а символами «6b» и «8b» соответственно. Фиг. 6с-6e и 8с-8е показывают увеличенные детали сечений Фиг. 6b и 8b соответственно, Фиг. 6f и 8f соответственно показывают изометрическую проекцию по линии сечения, обозначенной на Фиг. 6а и 8а символами «6f» и «8f» соответственно, и Фиг. 6g и 8g соответственно показывают изометрический вид кольцевого диска. Распорки, представленные на Фиг. 6а-6g и 8а-8g имеют предпочтительную форму.

Кольцевые диски изготовляются из хрупко-твердого материала, предпочтительно из керамического материала, абразионно- и эрозионно стойкого к воздействию твердых частиц, таких, как песчинки и другие минеральные частицы, а также обладающего коррозионной стойкостью к добываемым веществам и веществам, используемой для технического обслуживания, например, кислотам.

Фиг. 7а-7f условно показывает кольцевой пакет 7, набранный из кольцевых дисков 8 Фиг. 6а-6g. На Фиг. 7а показан вид сверху кольцевого пакета, на Фиг. 7b показано сечение по линии, обозначенной на Фиг. 7а символом «7b». Фиг. 7с и 7d представляют увеличенные детали сечения с Фиг. 7b. На Фиг. 7е показан изометрический вид кольцевого пакета, на Фиг. 7f показан изометрический вид по линии сечения, обозначенной на Фиг. 7а символом «7f».

Удаление твердых частиц происходит во входном отверстии кольцевого зазора 14, который предпочтительно расширен, т.е. открывается, в направлении потока (см. Фиг. 7b и 7d) и сформирован между двумя кольцевыми элементами, расположенными один над другим. Кольцевые элементы сконструированы с учетом материала, а именно керамики или хрупко-твердых материалов, т.е. поперечные переходы выполнены без пазов, чем в значительной степени конструктивно исключается возникновение изгибающих напряжений.

На верхней стороне 9 кольцевых дисков 8 (см. блок на Фиг. 6 и 8) расположены как минимум три распорки 10, равноудаленные друг от друга по периметру окружности дисков, причем определенной высотой распорок задается высота сепарирующего зазора 14 (ширина фильтрующего зазора, ширина фильтра), распорки не устанавливаются автономно и не привариваются впоследствии, они формируются непосредственно в процессе производства при формовке кольцевых дисков. Вследствие этого кольцевые диски представляют собой монолитные предметы и обладают той же абразионной, эрозионной и коррозионной стойкостью, что и кольцевые диски.

Контактный участок 11 распорок 10 плоский (см. Фиг. 6с, 6f, 8с и 8f), так что распорки 10 соприкасаются по плоскости со смежным кольцевым диском. Кольцевые диски 8 плоскопараллельные, нижняя сторона 12 кольцевых дисков 8 находится в области контактного участка 11 распорок 10, т.е. в области контакта со смежным кольцевым диском 8. Нижняя сторона 12 кольцевых дисков формируется как можно более гладкой и плоской, с соблюдением прямых углов к оси диска.

Верхняя сторона 9 кольцевых дисков выполняется предпочтительно с уклоном внутрь или наружу, в частности, предпочтительным является уклон внутрь на участках между распорками. Если верхняя сторона кольцевых дисков выполнена с клоном внутрь или наружу на участках между распорками, то в простейшем случае линия на верхней стороне поперечного сечения кольцевых дисков прямая, и поперечное сечение кольцевых дисков на участке между распорками имеет форму трапеции (см. Фиг. 6d и 8d), утолщенная сторона поперечного сечения кольца должна располагаться с соответствующей входной стороны фильтруемого потока. Если входной поток поступает с внешней поверхности периметра кольцевого пакета, точка, приходящаяся на самую толстую часть трапецеидального поперечного сечения, должна располагаться на внешней стороне, а верхняя сторона кольцевых дисков имеет уклон внутрь. Если входной поток поступает с направления внешней поверхности периметра кольцевого диска, точка, приходящаяся на самую толстую часть трапецеидального поперечного сечения, должна располагаться на внутренней стороне, а верхняя сторона кольцевых дисков имеет уклон наружу. Создание кольца с сечением в форме трапеции, за счет чего фильтрующий зазор расширяется по направлению потока, обладает следующим преимуществом: после прохождения самой узкой части фильтрующего зазора частицы неправильной, то есть не сферической формы реже застревают в фильтрующем зазоре вследствие, например, вращения частиц под воздействием потока в зазоре. Как следствие, сепарирующее устройство с расширяющимся фильтрующим зазором меньше подвержено засорению, чем сепарирующее устройство с фильтрующим зазором постоянной ширины по сечению кольца, когда верхняя сторона кольца параллельна нижней стороне кольца.

Наружные профили кольцевых дисков предпочтительно формируются с фаской 13, как показано на Фиг. 6с-6е и 8с-8е. Допускаются также скругленные кромки кольцевых дисков. Такая форма даже способствует лучшей защите кромок от краевой нагрузки, критической для хрупко-твердых материалов.

Поверхности периметров (боковые поверхности) кольцевых дисков предпочтительно цилиндрические. Тем не менее, возможно формирование поверхностей периметров выпуклыми наружу для улучшения входящего потока.

Наружный диаметр кольцевых дисков подбирается под ствол конкретной добывающей скважины с таким расчетом, чтобы заявляемое сепарирующее устройство входило в ствол с минимальным люфтом для наилучшего возможного использования сечения добывающей скважины с целью достижения высокой отдачи. Наружный диаметр кольцевых дисков может находиться в диапазоне 20-250 мм, однако возможны наружные диаметры больше 250 мм.

Ширина кольцевых дисков по радиусу предпочтительно находится в диапазоне 8-20 мм. Кольца такой ширины подходят для сепарирующих устройств с диаметрами трубчатого сердечника в диапазоне от  до

до  дюймов.

дюймов.

Толщина кольцевых дисков в осевом направлении предпочтительно выбирается в диапазоне 3-12 мм, более предпочтительно 4-7 мм. Толщина в осевом направлении или базовая толщина кольцевых дисков измеряется на участке между распорками, а в случае трапецеидального сечения - на более толстой стороне участка между распорками.

Толщина кольцевых дисков в осевом направлении на участке распорок равняется сумме значений базовой толщины, т.е. толщине кольцевых дисков в осевом направлении на участке между распорками и ширине фильтра.

Ширина фильтра, а именно сепарирующего зазора между отдельными кольцевыми дисками сепарирующего устройства определяется высотой распорок. Ширина фильтра дополнительно задает размер удаляемых твердых частиц, например, песка и скальной породы, которые допускается пропускать или не пропускать через сепарирующее устройство. Высота распорок специально задается при изготовлении кольцевых дисков.

Ширина фильтра кольцевого пакета может задаваться в диапазоне значений между 10 мкм и 5000 мкм, предпочтительно в диапазоне значений между 20 мкм и 1000 мкм, и особо предпочтительно в диапазоне значений между 50 мкм и 500 мкм.

Отклонение формы внутреннего и наружного периметра кольцевых дисков от идеального круга предпочтительно <0,5% относительно наружного диаметра кольца. Например, для кольцевых дисков с наружным диаметром 170 мм, нанизываемых на трубчатый сердечник с наружным диаметром  дюймов, или 139,7 мм, отклонение в 0,5% от идеального круга диаметром 170 мм составит менее 0,85 мм.

дюймов, или 139,7 мм, отклонение в 0,5% от идеального круга диаметром 170 мм составит менее 0,85 мм.

Как уже говорилось, распорки, расположенные на наружной стороне кольцевых дисков, соприкасаются по плоскости со смежным кольцевым диском. Распорки создают возможность радиального сквозного потока, и поэтому должны располагаться радиально на верхней стороне кольцевых дисков. Однако распорки могут также располагаться под углом к радиальному направлению.

Распорки, расположенные на верхней стороне кольцевых дисков, могут быть шире радиуса кольцевых дисков. Однако возможно и такое расположение распорок, когда они не шире радиуса поверхности кольцевых дисков, а занимают только часть этой ширины. В этом случае распорки занимают часть ширины кольцевых дисков со стороны выхода фильтра, который обычно находится на внутреннем периметре кольцевых дисков. Если распорки занимают только часть ширины кольцевых дисков, увеличение числа распорок не обязательно означает связанное с этим нежелательное уменьшение входной зоны фильтра. Эти распорки обладают следующим преимуществом: при фактически одинаковом опорном эффекте распорок кольцевой входной зазор фильтра не сокращается распорками, или сокращается лишь незначительно, что создает желаемое большое входное поперечное сечение фильтра. Чем больше входное поперечное сечение фильтра, тем больший объемный поток может быть профильтрован. В свою очередь, незначительный объемный поток позволяет уменьшить габариты сепарирующего устройства, что более привлекательно экономически и благоприятствует монтажу сепарирующего устройства в ограниченном пространстве.

Распорки, занимающие только часть радиальной ширины поверхности кольцевых дисков, предпочтительно чередовать на кольцевых дисках с распорками, превышающими радиальную ширину. Это проиллюстрировано на Фиг. 9а и также на 9с-9е. Здесь соответственно представлена также деталь верхней стороны кольцевого диска.

Предпочтительно, чтобы переход между верхней стороной кольцевых дисков и распорками не был ступенчатым или с острыми кромками. Напротив, переходы между верхней стороной кольцевых дисков и распорками создаются в соответствии с керамическим материалом, то есть переходы выполняются радиальными и плавно скругленными. Это проиллюстрировано на Фиг. 6f и 8f.

Участок контакта 11 распорок 10, представляющий собой плоский участок, через который осуществляется контакт распорок со смежным кольцевым диском, может быть прямоугольным, круглым, ромбовидным, эллиптическим, трапецеидальным или даже треугольным, при этом углы и кромки должны обязательно соответствовать керамике, то есть быть скругленными. Различные варианты распорок и разными участками контакта 11 представлены на Фиг. 9а-9е.

Одна из возможных реализаций распорок, занимающих лишь часть радиальной ширины поверхности кольцевых дисков, показана на Фиг. 9а. Распорка, показанная на Фиг. 9а, приблизительно треугольная, а именно представляет собой треугольник с закругленными углами, соответствующим керамике. За счет такой формы поперечное сечение потока фильтрующего зазора не уменьшается в направлении потока, что является преимуществом. Ширина участка контакта этих распорок возрастает к центру кольцевого пакета, то есть внутрь, причем верхняя часть кольцевого диска выполнена с уклоном внутрь. Исходя из направления потока, зависящего от эксплуатационной ситуации, узкая сторона приблизительно треугольной распорки может быть обращена к центру кольца или от центра кольца.

Ширина участка контакта 11 измеряется в радиальном направлении до самой удаленной точки. Ширина участка контакта распорок меньше или равна радиальной ширине кольцевых дисков, и предпочтительно занимает как минимум 60% радиальной ширины кольца. Ширина распорок может быть слегка уменьшена на внешнем периметре кольцевых дисков для включения измерительных эталонных участков 33, например, приблизительно на 0,3 мм (см. Фиг. 6е и 8е). Измерительные эталонные участки предназначены для упрощенного измерения ширины фильтра, в частности, для автоматизированного измерения.

Длина участка контакта 11 распорок измеряется по периметру до самой удаленной точки периметра. Длина участка контакта распорок находится предпочтительно в диапазоне от 1 до 12 мм, и особо предпочтительно в диапазоне от 2 до 5 мм. Участки контакта такой длины были признаны наиболее удачными в ходе испытаний давлением и в процессе производства кольцевых дисков.

В зависимости от размера кольцевых дисков площадь участка контакта 11 отдельных распорок предпочтительно находится в диапазоне от 4 до 60 мм2, более предпочтительно в диапазоне от 10 до 35 мм2.

Как минимум три распорки 10 располагаются на равном расстоянии друг от друга по периметру кольцевых дисков (см. блоки Фиг. 6 и 8). Количество распорок может быть четным или нечетным. Жидкость, проходящая через фильтрующий зазор, воздействует на него давлением и также создает изгибающие напряжения в кольцевых дисках. Промежуток, или разнос, определяющий сопротивление давлению, представляет собой расстояние между соседними распорками. Чем меньше распорок на кольцевом диске, тем ниже сопротивление давлению сепарирующего устройства. Хотя открытая зона фильтра уменьшается нежелательным образом с увеличением числа распорок, но как следствие возрастает сопротивление давлению фильтрующей системы ввиду уменьшения промежутка ил разноса. Предпочтительно наличие более трех распорок, более предпочтительно как минимум 6 распорок, еще более предпочтительно как минимум 10 распорок и наиболее предпочтительно по меньшей мере 15 распорок. Количество распорок можно выбирать исходя из конкретной задачи или ожидаемого давления, и в зависимости от механических свойств материала кольцевых дисков. Чем выше ожидаемое эксплуатационное давление, тем большее число распорок следует ввести в конструкцию. Чем больше размер кольцевых дисков, тем, как правило, больше распорок должно быть предусмотрено в конструкции. Так, для кольцевых дисков с внешним диаметром 100 мм (внешний диаметр трубчатого сердечника  дюйма), может быть, например, предусмотрено 16 распорок, для кольцевых дисков с внешним диаметром 115 мм (внешний диаметр трубчатого сердечника

дюйма), может быть, например, предусмотрено 16 распорок, для кольцевых дисков с внешним диаметром 115 мм (внешний диаметр трубчатого сердечника  дюйма), может быть например, предусмотрено 18 распорок и для кольцевых дисков с внешним диаметром 168 мм (внешний диаметр трубчатого сердечника

дюйма), может быть например, предусмотрено 18 распорок и для кольцевых дисков с внешним диаметром 168 мм (внешний диаметр трубчатого сердечника  дюйма), может быть например, предусмотрено 24 распорки.

дюйма), может быть например, предусмотрено 24 распорки.

Расстояние между распорками измеряется в направлении периметра как расстояние между центрами участков контакта распорок по внутреннему диаметру. Расстояние между распорками предпочтительно находится в диапазоне от 8 до 50 мм, более предпочтительно в диапазоне от 10 до 30 мм и особо предпочтительно в диапазоне от 15 до 25 мм. Расстояние между распорками влияет на сопротивление нагрузке внутреннего и внешнего давления, возникающей в ходе испытаний на сопротивление внутреннему и внешнему давлению по методике ISO 17824, а также в условиях эксплуатации. Чем меньше расстояние между распорками, тем выше внутренние и внешние давления, которые может выдержать сепарирующее устройство до утраты фильтрующей способности.

Расстояние между распорками может использоваться для вычисления количества распорок, требуемых для кольцевых дисков различного размера. Для кольцевых дисков с диаметрами в диапазоне от 80 до 110 мм предпочтительно наличие от 6 до 35 распорок, более предпочтительно от 9 до 28, особо предпочтительно от 11 до 19. Для кольцевых дисков с диаметрами в диапазоне от >110 до 140 мм предпочтительно наличие от 7 до 42 распорок, более предпочтительно от 11 до 33, особо предпочтительно от 13 до 22. Для кольцевых дисков с диаметрами в диапазоне от >140 до 200 мм предпочтительно наличие от 10 до 62 распорок, более предпочтительно от 16 до 49, особо предпочтительно от 20 до 33.

Кольцевые диски допускается нанизывать один поверх другого в любой желаемой или произвольной ориентации, это не сказывается на функционировании сепарирующего устройства. Поэтому нет необходимости в точном расположении распорок кольцевых дисков одна над другой. Эта возможность желаемой или произвольной ориентации дисков в кольцевом пакете существенно облегчает сборку сепарирующего устройства, снижая также производственные затраты относительно ситуации, когда распорки должны располагаться точно одна над другой. Однако не исключается возможность расположения распорок в кольцевом пакете точно одна над другой, как показано на Фиг. 7f.

Хрупко-твердый материал кольцевых дисков выбирается из оксидных и неоксидных керамических материалов, смешанной керамики этих материалов, керамических материалов с добавкой вторичных фаз, смешанных материалов с включениями керамики или металлических твердых материалов и с металлической связующей фазой, материалы порошковой металлургии с фазами твердого материала, изготовленными на месте и керамических материалов, армированных короткими или длинными волокнами.

К примерам оксидных керамических материалов относятся материалы на основе Al2O3, ZrO2, муллита, шпинеля и смешанных оксидов. Примерами неоксидных керамических материалов являются SiC, В4С, TiB2 и Si3N4. К керамическим твердым материалам относятся, например, карбиды и бориды. Примерами смешанных материалов с металлической связующей фазой являются WC-Co, TiC-Fe и TiB2-FeNiCr. Примерами твердых металлических фаз, получаемых на месте, являются карбиды хрома. В качестве примера керамических материалов, армированных волокном, можно привести C/SiC. Преимущество группы керамических материалов, армированных волокном заключается в увеличенном сопротивлении внутреннему и внешнему давлению сепарирующих устройств по сравнению с монолитной керамикой.

Упомянутые выше материалы отличаются твердостью, превышающей твердость широко распространенных твердых частиц, таких, например, как песчинки и частицы скальной породы, то есть значения твердости HV (по Виккерсу) или HRC (число С по Роквеллу) этих материалов превосходят соответствующие значения окружающей скальной породы. У материалов, пригодных для изготовления кольцевых дисков заявляемого устройства, значения твердости HV превосходят 15 ГПа, предпочтительно эти значения выше 23 ГПа.

В то же время все эти материалы отличаются повышенной хрупкостью по сравнению с обычной незакаленной легированной сталью. Поэтому такие материалы называются в настоящей заявке «хрупко-твердыми».

Модуль эластичности материалов, пригодных для изготовления кольцевых дисков заявляемого сепарирующего устройства, превышает 200 ГПа, предпочтительно он больше 350 ГПа.

Предпочтительно использовать материалы с плотностью по меньшей мере 90%, более предпочтительно значение теоретической плотности по меньшей мере 95% для достижения наивысших возможных значений твердости и высокой абразионной и эрозионной устойчивости В качестве хрупко-твердого материала предпочтительно использовать агломерированный карбид кремния (SSiC) или карбид бора. Эти материалы не только абразионно-стойкие, но и коррозионно-стойкие к технологическим жидкостям, обычно используемым для промывки сепарирующего устройства и активирования ствола скважины, например, к HCl, щелочам, например, NaOH, или даже к пару.

Особенно пригодными, например, являются материалы SSiC тонкозернистой микроструктуры (средний размер зерна <5 мкм), такие, как поступающий на рынок под коммерческим обозначением 3М™ карбид кремния типа F и 3М™ карбид кремния F plus производства компании ESK Ceramics GmbH & Co. KG. Однако в дополнение к этому, допускается также использовать крупнозернистые материалы SSiC, например, бимодальной структуры, предпочтительно от 50 до 90% по объему распределения размеров зерен, содержащие призматические пластинчатые кристаллы SiC длиной от 100 до 1500 мкм и от 10 до 50% по объему, содержащие призматические пластинчатые кристаллы SiC длиной от 5 до менее чем 100 мкм (3М™ карбид кремния типа С производства компании ESK Ceramics GmbH & Co. KG).

Помимо этих однофазно агломерированных материалов SSiC, в качестве материала кольцевых дисков можно также использовать карбид кремния (LPS-SiC), агломерированный в жидкой фазе. Примером такого материала является 3М™ карбид кремния типа Т производства компании ESK Ceramics GmbH & Co. KG. При использовании LPS-SiC в качестве исходного материала применяется смесь карбида кремния с оксидами металлов. Материал LPS-SiC отличается повышенной прочностью на изгиб и твердостью, характеризуемой значением Klc, по сравнению с однофазно агломерированным карбидом кремния (SSiC).

Кольцевые диски заявляемого сепарирующего устройства изготовляются способами, общепринятыми в производстве технической керамики или в порошковой металлургии, то есть предпочтительно горячей штамповкой прессуемых исходных порошков с последующим агломерированием. Кольцевые диски предпочтительно формуются механическими или гидравлическими прессами по принципу «профиль, близкий к заданному», подвергаются удалению связующего материала и затем агломерируются до значений >90% теоретической плотности. Если к распределению ширины фильтра предъявляются высокие требования, например, когда требуется точное среднее значение и малые допуски ширины фильтра, кольцевые диски подвергаются 2-сторонней отделке верхней и нижней стороны. Предпочтительными способами двухсторонней отделки являются финишная доводка, хонингование и шлифование. Многоступенчатая механическая обработка обеспечивает достаточно большую площадь взаимного контакта кольцевых дисков, исключает любой точечный контакт, что очень важно для высокого сопротивления давлению собранного сепарирующего устройства.

Отделка поверхности кольцевых дисков позволяет добиться высоты распорок с точностью в микрометровом диапазоне.

Многоступенчатая механическая обработка также позволяет создать фильтрующие отверстия по требованиям заказчика из агломерированных деталей со стандартной высотой распорок.

Плоскостность колец с обеих сторон должна быть лучше 30 мкм, предпочтительно лучше 15 мкм и особо предпочтительно лучше 5 мкм.

Перфорированный патрубок (трубчатый сердечник)

Как уже упоминалось выше, перфорированный патрубок 1 (см. Фиг. 1, 3а-3b, 4а-4b и 5а-5b), расположенный внутри кольцевого пакета и на который нанизываются кольцевые диски, называется также трубчатым сердечником. Трубчатый сердечник перфорирован, т.е. в нем проделаны отверстия на участке кольцевого пакета; за пределами участка кольцевого пакета перфорация отсутствует. Перфорация 18 предназначена для направления фильтруемой среды, т.е. потока среды, освобожденного от твердых частиц, средой может быть, например, газ, нефть и их смесь, внутрь трубчатого сердечника, откуда среда может транспортироваться или откачиваться. Трубчатый сердечник обеспечивает механическую устойчивость и крепление всей конструкции.

В качестве трубчатого сердечника могут использоваться трубы, применяемые в нефтегазовой отрасли для металлических фильтров (фильтр с проволочной обмоткой, фильтр с металлической сеткой). Перфорация изготовляется по шаблонам, принятым в отрасли, например, отрезок трубчатого сердечника длиной 0,3048 м (1 фут) может быть перфорирован 30 отверстиями диаметром 9,52 мм.

Резьба 2 обычно нарезается с обоих концов трубчатого сердечника 1 и может использоваться для свинчивания трубчатых сердечников в длинные плети.

Трубчатый сердечник изготовляется из металла, обычно из стали, например, из стали марки L80. Предел текучести стали L80 равен 80000 psi (около 550 МПа). Вместо стали L80 допускается также применять стали, известные в нефтегазовой отрасли под обозначениями J55, N80, С90, Т95, Р110 и L80Cr13 (см. «Справочник параметров бурения», 8 издание, IFP Publications, Editions Technip, Париж, Франция). В качестве материала трубчатого сердечника можно использоваться также коррозионностойкие сплавы и высоколегированные стали. Для специальных задач в коррозионных условиях можно также использовать сплавы на основе никеля. В целях снижения веса возможно также изготовление трубчатого сердечника из алюминиевых материалов. Кроме того, имеется возможность изготовления трубчатого сердечника из титана или сплавов титана.

Внутренний диаметр кольцевых дисков должен превышать наружный диаметр трубчатого сердечника. Это необходимо для обеспечения зазора между металлическим трубчатым сердечником и кольцевыми дисками из хрупко-твердого материала при тепловом расширении, а также по техническим соображениям, связанным с потоком. Установлено, что в этом отношении предпочтительно превышение внутренним диаметром кольцевых дисков наружного диаметра трубчатого сердечника как минимум на 0,5 мм и не более 10 мм. Предпочтительно превышение внутренним диаметром кольцевых дисков наружного диаметра трубчатого сердечника как минимум на 1,5 мм и не более 5 мм.

Центрирующие полосы

На внешней боковой поверхности 21 трубчатого сердечника 1, расположены на равном взаимном расстоянии как минимум три полосы 15, оси которых параллельны (см. Фиг. 10 и 11). Кольцевые диски 8 вставляются на эти полосы при сборке, чем достигается центровка кольцевых дисков на трубчатом сердечнике. Учитывая назначение этих полос, их можно также называть центрирующими полосами. Центрирующие полосы эластично деформируемы, особенно в осевом направлении Центрирующие полосы также обеспечивают компенсацию разницы в тепловом расширении между трубчатым сердечником 1 и кольцевым пакетом 7 в радиальном направлении. Кроме того, производственные допуски на диаметр трубчатого сердечника и кольцевых дисков также могут компенсироваться центрирующими полосами. Центрирование кольцевого пакета на трубчатом сердечнике также служит решению задачи создания кольцевого зазора равномерной ширины между рубчатым сердечником и кольцевым пакетом. Этим обеспечивается однородный поток фильтрата сквозь перфорационные отверстия трубчатого сердечника.

Предпочтительно наличие на наружной поверхности трубчатого сердечника трех центрирующих полос, равноудаленных друг от друга, т.е. расположенных соответственно под углом 120° друг к другу. Если ожидается исключительная неоднородность давления, воздействующего на сепарирующее устройство, возможно также наличие более чем трех центрирующих полос.

Длина центрирующих полос соответствует как минимум длине кольцевого пакета, поскольку центрируются все кольцевые диски кольцевого пакета, включая первый и последний кольцевой диск.

Центрирующие полосы могут быть гладкими или профилированными. Профилирование может заключаться, например, в выгибании полос внутрь или наружу. На Фиг. 10 показано сечение заявляемого сепарирующего устройства с гладкими центрирующими полосами 15; на Фиг. 11 показано сечение заявляемого сепарирующего устройства с центрирующими профилированными полосами 15, выгнутыми внутрь.

Материал для изготовления центрирующих полос предпочтительно не должен корродировать в условиях эксплуатации и должен быть стойким к воздействия, нефти, воды и температуры. В качестве материала центрирующих полос подходит металл или пластик, предпочтительны металлические сплавы на основе железа, никеля и кобальта, более предпочтительна сталь, еще более предпочтительна стальная пружинистая полоса. Например, центрирующие полосы могут быть изготовлены из стальной пружинистой полосы, номер материала 1.4310, с заневоливанием, которые поставляется на рынок компанией COBRA Bandstahl GmbH, D-63607  . Длина центрирующих полос может, например, равняться 16 мм при толщине 0,18 мм.

. Длина центрирующих полос может, например, равняться 16 мм при толщине 0,18 мм.

Если центрирующие полосы изготовляются из стали, необходимо выбирать материал, не вступающий в нежелательные химические реакции при контакте с другими металлическим элементами конструкции сепарирующего устройства.

Центрирующие полосы могут крепиться к трубчатому сердечнику винтами, заклепками, прорезными шпильками или клеем, или другим общепринятым способом. Стальные центрирующие полосы допускается крепить к трубчатому сердечнику сваркой или точечной сваркой.

Центрирующие полосы могут быть однослойными или многослойными для компенсации допусков на диаметр трубчатого сердечника и/или кольцевых дисков. Толщину и ширину центрирующих полос следует выбирать так, чтобы кольцевые диски нанизывались на трубчатый сердечник «ходовой посадкой». Это означает, что кольцевые диски не должны смещаться в осевом направлении под воздействием собственной массы, когда трубчатый сердечник находится в вертикальном положении. В общем, сила, смещающая кольцевые диски в горизонтальном направлении, то есть без участия силы гравитации, находится в диапазоне от 0,1 до 10 Н, предпочтительно в диапазоне от 0,5 до 5 Н.

Концевые крышки

На верхнем и нижнем конце кольцевого пакета 7 имеется концевая крышка 5, 6 (см. Фиг. 1, 3а-3b, 4а-4b и 5а-5b). Концевые крышки прочно крепятся к трубчатому сердечнику. Концевые крышки изготовляются из металла, обычно из стали и предпочтительно из того же материала, что и трубчатый сердечник. Концевые крышки могут крепиться к трубчатому сердечнику сваркой, скобами, заклепками или резьбовым соединением. В процессе сборки концевые крышки надеваются на трубчатый сердечник после кольцевого пакета и затем крепятся к трубчатому сердечнику. В реализациях заявляемого сепарирующего устройства, показанных на Фиг. 3а-3b, 4а-4b и 5а-5b, концевые крышки крепятся сваркой (виден сварной шов 20). Если концевые крышки крепятся скобами, предпочтительно воспользоваться конструктивными способами увеличения трения. В качестве способов увеличения трения можно применить, например, покрытия, увеличивающие трение. Покрытия, увеличивающие трение, могут быть реализованы, например, в виде химического никелевого слоя с вкрапленными частицами твердого материала, желательно алмазными частицами. В этом случае толщина никелевого слоя составляет, например, 10-25 мкм; средний размер твердых частиц равен, например, 20-50 мкм. Структурирование поверхности для увеличения трения может быть осуществлено с помощью лазерной обработки.

Как уже говорилось ранее, в заявляемом сепарирующем устройстве отсутствуют пластически деформируемые конструктивные элементы, такие, как пружины, резиновые диски или другие эластичные элементы для создания предварительной нагрузки. Кольцевой пакет не стянут прижимными пружинами, но крепится к трубчатому сердечнику концевыми крышками без прикладывания предварительной нагрузки к кольцевому пакету. Использование прижимных пружин для распределения предварительной нагрузки на кольцевой пакет не позволяет наклонять кольцевые диски Предварительная нагрузка кольцевого пакета в осевом направлении должна быть достаточно большой с тем, чтобы к кольцевым дискам, установленным с наклоном по производственным соображениям, оказалось приложенным усилие, прижимающее все распорки к плоской поверхности смежного кольцевого диска. Предварительная нагрузка кольцевого пакета в осевом направлении в температурном диапазоне от 10°С до 200°С предпочтительно должна равняться самое большее 10 МПа, более предпочтительно самое большее 5 МПа, особо предпочтительно 2 МПа, относительно участка осевой проекции кольцевых дисков. Смещение кольцевых дисков в кольцевом пакете из-за разницы давлений жидкости в процессе эксплуатации сепарирующего устройства в температурном диапазоне от 10°С до 200°С предпочтительно не должно превышать 0,5 на мил в осевом направлении относительно длины кольцевого пакета.

Обойма

Для защиты хрупко-твердых кольцевых дисков от механического повреждения при транспортировании и опускании в ствол скважины сепарирующее устройство предпочтительно охватывается цилиндрической обоймой 4 (см. Фиг. 1), сквозь которую свободно протекает поток. Цилиндрическая обойма может быть выполнена, например, из редкой сетки, и предпочтительно из перфорированного листа. Обойма предпочтительно изготовляется из металлического материала, предпочтительно из стали, особенно предпочтительно из коррозионностойкой стали. Обойма может быть изготовлена из того же материала, что и трубчатый сердечник.

Обойма удерживается с обоих концов концевыми крышками; она может быть также прочно соединена с концевыми крышками. Крепление возможно осуществить клеящим составом, на резьбе или на шпильках; предпочтительно приварить обойму к концевым крышкам после сборки.

Центрирование кольцевых дисков с помощью центрирующих полос также обеспечивает равномерность кольцевого зазора между поверхностью внутреннего периметра обоймы и поверхностью наружного периметра хрупко-твердых дисков, так что защитная функция обоймы улучшается.

Внутренний диаметр обоймы должен превышать наружный диаметр кольцевых дисков. Это обязательно по техническим причинам, связанным с потоком. В связи с этим установлено, что внутренний диаметр обоймы должен предпочтительно превышать наружный диаметр кольцевых дисков как минимум на 0,5 мм и самое большее на 15 мм. Предпочтительно, чтобы внутренний диаметр обоймы был больше наружного диаметра кольцевых дисков как минимум на 1,5 мм и самое большее на 5 мм.

Промежуточные элементы

Длина кольцевого пакета заявляемого сепарирующего устройства находится в диапазоне от 300 до 2000 мм, предпочтительно от 1300 до 1700 мм. Для определенных прикладных задач также требуются сепарирующие устройства длиной более 2000 мм. Сепарирующее устройство можно удлинить, увеличивая число кольцевых пакетов, закрытых соответственно сверху и снизу концевыми крышками, на общем длинном трубчатом сердечнике, Другим решением этой проблемы является соединение на резьбе нескольких трубчатых сердечников, на каждом из которых смонтирован кольцевой пакет, закрытый соответственно снизу и сверху концевыми крышками

Когда несколько кольцевых пакетов монтируется на общем длинном трубчатом сердечнике, отсутствует необходимость крепления каждого кольцевого пакета к трубчатому сердечнику концевыми крышками с обеих сторон. Для экономии материала и денежных средств между двумя смежными кольцевыми пакетами помещается промежуточный элемент 3 (см. Фиг. 2а и 2b), и только первый и последний кольцевой пакет соответственно крепится с одной стороны к концевой крышке. При использовании промежуточного элемента две концевые крышки располагаются зеркально относительно друг друга. На Фиг. 2а показано заявляемое сепарирующее устройство с одним промежуточным элементом, на Фиг. 2b показано заявляемое сепарирующее устройство с двумя промежуточными элементами.

Преимущество конструкции с промежуточным элементом заключается также в экономии места, за счет на заданной длине трубчатого сердечника может расположиться увеличенный фильтрующий участок.

Промежуточный элемент крепится на трубчатом сердечнике в радиальном и осевом направлении, например, сваркой, скобами, заклепками или резьбовым соединением.

Если промежуточный элемент крепится скобами, предпочтительно воспользоваться конструктивными способами увеличения трения. В качестве способов увеличения трения можно применить, например, покрытия, увеличивающие трение. Покрытия, увеличивающие трение, могут быть реализованы, например, в виде химического никелевого слоя с вкрапленными частицами твердого материала, желательно алмазными частицами. В этом случае толщина никелевого слоя составляет, например, 10-25 мкм; средний размер твердых частиц равен, например, 20-50 мкм. Структурирование поверхности для увеличения трения может быть осуществлено с помощью лазерной обработки.

Промежуточные элементы изготовляются предпочтительно из металла, более предпочтительно из стали и особо предпочтительно из того же материала, что и трубчатый сердечник.

Герметизирующие втулки

На верхнем и нижнем конце кольцевого пакета 7 предпочтительно находится герметизирующая втулка 16, 17 (см. Фиг. 3а-3b, 4а-4b и 5а-5b). Герметизирующие втулки предназначены для исключения проникновения жидкостей и/или газов под давлением, например, испытательной жидкости при испытаниях на сопротивление внешнему давлению (испытание давлением коллапса) в полости конструкции, такие, как фаски и зазоры, между концевой крышкой и трубчатым сердечником или другими элементами конструкции, такими, как компенсирующая втулка 22, 23 (см. Фиг. 3а-3b) или компенсатор с двойной стенкой 24, 25 (см. Фиг. 4а-4b). В противном случае жидкость под давлением или газ может создать мощное осевое усилие на кольцевой пакет, приложенное к гидравлически эффективной кольцевой поверхности самого верхнего кольцевого диска, или к осевой поверхности компенсирующей втулки 22, 23, или к компенсатору с двойной стенкой 24, 25, что может вызывать разрыв кольцевых дисков. Уплотнительное кольцо 19 встроено в герметизирующую втулку по наружной поверхности ее периметра. Уплотнительное кольцо может быть аналогично встроено в герметизирующую втулку по внутренней поверхности ее периметра. Герметизирующая втулка с уплотнительным кольцом предотвращает проникновение жидкости и/или газа под давлением в зоны сепарирующего устройства, не предназначенные для фильтрации.

В процессе сборки герметизирующие втулки 16, 17 нанизываются на трубчатый сердечник и затем надеваются на кольцевой пакет 7. Под конец концевая крышка надевается на уплотнительное кольцо 19 герметизирующей втулки, таким образом, исключается проникновение жидкости и/или газа в зоны, не рассчитанные на давление.

Толщина стенки герметизирующих втулок 16, 17 со стороны, соприкасающейся с кольцевым пакетом, предпочтительно равна толщине осевой стенки, или радиальной ширине кольца хрупко-твердых дисков.

Герметизирующие втулки изготовляются их коррозионностойкого материала, например, из металла или керамики, или даже из твердого сплава. Предпочтительным материалом для герметизирующих втулок является сталь. Особо предпочтительно изготовлять герметизирующие втулки из того же материала, что и трубчатый сердечник.

Компенсирующая втулка

Коэффициент теплового расширение материалов, используемых для изготовления перфорированных трубчатых сердечников, таких, например, как сталь марки L80, превышает коэффициент теплового расширения материалов хрупко-твердых кольцевых дисков, таких, например, как предпочтительно используемая кремний-карбидная керамика Коэффициент теплового расширения стали L80 в диапазоне температур от 10°С до 200°С равен приблизительно 10,5*10-6/K; коэффициент теплового расширения однофазно агломерированного карбида кремния (SSiC) в диапазоне температур от 10°С до 200°С равен 2,8*10-6/K. Если при комнатной температуре около 20°С, соответствующей обычной окружающей температуре сборки, несколько керамических колец были нанизаны без люфта на стальной трубчатый сердечник, к которому были приварены две концевые крышки, сепарирующее устройство пригодно к эксплуатации только при температурах, незначительно отличающихся от упомянутого значения 20°С. Если эксплуатировать сепарирующее устройство при более высоких температурах, например, при 100°С, трубчатый сердечник расширится в осевом направлении больше, чем кольцевой пакет. В результате появится люфт в контакте колец, расстояние между кольцами может увеличиться, вследствие чего ширина фильтра изменится нежелательным образом. При остывании системы, например, во время транспортирования или хранения в холодных условиях, трубчатый сердечник сожмется сильнее кольцевого пакета, что может привести к возникновению значительных сжимающих напряжений в кольцевых дисках и возможному разрыву.

Ниже рассматриваются более подробно различные предпочтительные реализации заявляемого сепарирующего устройства с компенсацией отличий теплового изменения длины трубчатого сердечника и кольцевого пакета.

В первой предпочтительной реализации заявляемого сепарирующего устройства (см. Фиг. 3а-3b), на верхнем конце кольцевого пакета 7 и/или на нижнем конце кольцевого пакета 7, предпочтительно на нижнем и на верхнем конце кольцевого пакета 7, имеется компенсирующий элемент 22, 23 для компенсации отличий теплового изменения длины трубчатого сердечника 1 и кольцевого пакета 7. Компенсирующий элемент предпочтительно представляет собой кольцевую втулку из материала с высоким коэффициентом теплового расширения, рассчитанную на компенсацию разницы теплового расширения перфорированного трубчатого сердечника и кольцевого пакета в диапазоне температур от 10 до 200°С. На Фиг. 12 представлены различные виды компенсирующей втулки (на Фиг. 12а представлена изометрическая проекция, на Фиг. 12b представлен вид сверху, на Фиг. 12с представлено сечение по линии, обозначенной на Фиг. 12b символом «12с»).

Для изготовления компенсирующей втулки подходят материалы, устойчивые к давлению, обладающие также устойчивостью к воздействию нефти, воды и пара, не подверженные вспучиванию, или подверженные лишь незначительному вспучиванию. Кроме того, эти материалы должны быть пригодны для использования при высоких температурах (до примерно 200°С) и обладать устойчивостью к давлению >1 МПа. Коэффициент теплового расширения (СТЕ) материала компенсирующей втулки должен значительно превосходить коэффициент теплового расширения материала хрупко-твердых кольцевых дисков, например, предпочтительно используемого карбида кремния (СТЕ для SiC около 2,8*10-6/K), и коэффициент теплового расширения трубчатого сердечника (СТЕ металлов около 23*10-6/K), для укорочения компенсирующей втулки. Коэффициент теплового расширения материала компенсирующей втулки в диапазоне температур от 10°С до 200°С предпочтительно равен как минимум 25*10-6/K, предпочтительно равен как минимум 80*10-6/K, особенно предпочтительно равен 100*10-6/K.

В процессе испытаний было обнаружено, что материалы на основе ПТФЭ (политетрафторэтилена) особенно подходят для изготовления компенсирующей втулки для нефтегазовой отрасли. По коэффициенту теплового расширения и устойчивости к температуре ПТФЭ значительно превосходит все известные пластмассы. ПТФЭ отличается сочетанием высокого СТЕ (СТЕ для ПТФЭ равен 120-190*10-6/K), высокой устойчивостью к температуре (допускается использование до 250°С) и химической стойкостью. Помимо исходного ПТФЭ допускается использовать разновидности ПТФЭ, известные как модифицированные или наполненные. Модификация наполнителями увеличивает прочность и снижает «холодную текучесть», то есть пластическую деформацию при низкой температуре. В качестве материала компенсирующей втулки допускается также использовать другие пластмассы, например, ПЭЭК (полиэфиркетон). Если сепарирующее устройство используется при низких температурах и относительно низких требованиях к химической стойкости, компенсирующие втулки можно изготовлять из недорогих пластмасс.

При конструировании компенсирующей втулки в первую очередь рассчитывается ее высота. Внутренний диаметр компенсирующей втулки предпочтительно соответствует наружному диаметру трубчатого сердечника, наружный диаметр компенсирующей втулки предпочтительно соответствует наружному диаметру кольцевых дисков.

Высота компенсирующей втулки HK определяется следующим уравнением:

HK=ΔL/(α*ΔT),

где

ΔL представляет собой разность изменения длины трубчатого сердечника и кольцевого пакета в диапазоне температур (например, 10-200°С);

α представляет собой коэффициент теплового расширения (СТЕ) материала компенсирующей втулки в диапазоне температур эксплуатации (например, 10-200°С);

ΔТ представляет собой разницу температур эксплуатации (например, 190 K в диапазоне температур эксплуатации 10-200°С).

Если компенсирующие втулки расположены с обоих концов кольцевого пакета, расчетная высота каждой втулки делится пополам (HK/2).

Поскольку приведенные в таблицах значения коэффициентов теплового расширения для материалов трубчатого сердечника, кольцевого пакета и компенсирующей втулки в основном представляют собой лишь средние значения и коэффициент теплового расширения может оказаться зависим от партии материала, так как это, например, зависит от размера зерна, текстуры, тепловой обработки и флуктуаций состава сплава, перед проектированием компенсирующей втулки может потребоваться измерение коэффициента теплового расширения используемого материала путем измерения с помощью дилатометра.

Компенсирующая втулка достаточно жесткая для пластической деформации осевыми силами, создаваемыми разностями давления, возникающими в процессе эксплуатации сепарирующего устройства. Поэтому даже при больших различиях давления сохраняется ранее заданная ширина фильтра сепарирующего устройства, следовательно, и полная фильтрующая функция. Перекос колец невозможен даже при неоднородной нагрузке, обусловленной давлением, например, только на один сегмент периметра кольцевого пакета.

С другой стороны, компенсирующая втулка в определенной степени поддается деформации с тем, чтобы обеспечивать изгиб сепарирующего устройства, возникающий при вводе в створ скважины. Модуль эластичности материала компенсирующей втулки предпочтительно не превышает 15000 МПа, более предпочтительно не превышает 2000 МПа.

В реализации с компенсирующей втулкой 22, 23 с обоих концов кольцевого пакета имеется герметизирующая втулка 16, 17 (см. Фиг. 3а-3b), расположенная соответственно между компенсирующей втулкой и кольцевым пакетом. Уплотнительное кольцо 19 встроено в герметизирующую втулку по наружной поверхности ее периметра. Согласно предыдущему описанию, герметизирующая втулка предназначена для исключения проникновения жидкостей и/или газов под давлением в полости конструкции, такие как фаски и зазоры, между концевой крышкой и трубчатым сердечником или другими элементами конструкции, такими, как компенсирующая втулка 22, 23 (см. Фиг. 3а-3b). В реализации с компенсирующей втулкой герметизирующая втулка 16, 17 подразумевает дополнительную функцию компенсации значительно различающихся способностей к деформации компенсирующей втулки 22, 23 и хрупко-твердых кольцевых дисков 8, то есть функцию распределения нагрузки. Герметизирующая втулка уменьшает разницу в жесткости между компенсирующей втулкой из мягкого материала с низким модулем эластичности и хрупко-твердым материалом кольцевых дисков с высоким модулем эластичности. Например, модуль эластичности ПТФЭ равен примерно 700 МПа, а модуль агломерированного карбида кремния (SSiC) равен примерно 440000 МПа. С учетом большой разницы модуля эластичности способность к деформации у компенсирующей втулки гораздо выше, чем у кольцевого пакета. Испытаниями проверена неблагоприятность опоры кольцевых дисков непосредственного на компенсирующую втулку. Кольцевой диск кольцевого пакета, смежный с компенсирующей втулкой, не будет поэтому иметь достаточной опоры в случае местного прорыва давления и может быть разорван с возможным последующим разрывом других дисков кольцевого пакета. Помимо функции герметизации герметизирующая втулка, помещенная между компенсирующей втулкой и кольцевым пакетом, улучшает опору кольцевого диска, замыкающего кольцевой пакет, то есть усиливает сопротивление кольцевого пакета внутреннему и внешнему давлению. В реализации с компенсирующей втулкой высота герметизирующей втулки может быть достаточной для обеспечения опоры кольцевых дисков кольцевого пакета, замыкающих кольцевой пакет сверху и снизу. В этом варианте конструкции осевая деформация герметизирующей втулки остается ≤0,2 мкм под действием испытательного давления в ходе испытаний на сопротивление внутреннему и внешнему давлению (испытание давлением разрыва, испытание давлением коллапса).

В процессе сборки сепарирующего устройства компенсирующая втулка 22, 23 нанизывается на трубчатый сердечник вслед за кольцевым пакетом и герметизирующей втулкой. После этого поверх компенсирующей втулки надевается концевая крышка и крепится к трубчатому сердечнику.