Изобретение относится к металлургии, в частности к порошковым материалам, и может быть использовано при изготовлении фрикционных материалов для тормозных устройств, например, в железнодорожном транспорте.

Широко известны используемые на железных дорогах мира тормозные колодки из серого чугуна. Дешевизна и хорошая их притираемость к колесу позволили осуществить их широкое применение на транспорте. Недостатком чугунных колодок является низкий ресурс работы (22-25 тыс. км). Кроме того, при работе с ними поверхность катания колеса повреждается ползунами, выщербинами, кольцевыми выработками, термическими трещинами, наволакиваниями, от которых приходится избавляться механической обточкой колес. Коэффициент трения чугуна с колесом очень низкий (0,18) и при увеличении скорости скольжения во время увеличения скорости движения подвижного состава еще уменьшается до 0,08. При этом снижается безопасность движения, так как тормозной путь увеличивается до 11000-13000 м [см. Вуколов Л.А. Докторская диссертация. Повышение работоспособности тормозных колодок подвижного состава железных дорог. М., ВНИИЖТ, а также Фрикционные материалы для тормозов, Железные дороги мира, 2003, №7, с. 43-47].

Известны композиционные тормозные колодки из полимеров, которые превосходят чугунные колодки по сроку службы в 2-3 раза, имеют более высокий коэффициент трения, но из-за низкой теплопроводности 1,3 Вт/(м×К) (для сравнения 35-50 Вт/(м×К) у чугуна) большая часть тепловой энергии (до 95%) при торможении переходит в колесо, вызывая тем самым появление термических напряжений с образованием микротрещин. При взаимодействии композиционных колодок на поверхности катания колес образуются те же повреждения, что и при чугунных колодках [Вуколов Л.А. Композиционные и металлокерамические тормозные колодки для железнодорожного подвижного состава. Тяжелое машиностроение, 2001, №4, с. 12-14; а также Вуколов Л.А. Сравнительные фрикционные характеристики металлокерамических и полимерных композиционных тормозных колодок. Вестник ВНИИЖТ, 1999, №4, с. 19-24 и Вуколов Л.А. Показатели работоспособности железнодорожного колеса при взаимодействии с тормозными колодками из полимерных композитов, металлокерамики и чугуна. Трение и износ, 2008, Т. 29, №5, с. 489-492].

Известны металлокерамические тормозные колодки из порошковых материалов, применяемые в странах с развитой сетью железных дорог.

Так, например, из патента RU 2525609 С1, 20.08.2014 известен способ получения металлокерамической тормозной колодки. Фрикционные элементы колодки выполнены из материала на основе железа, содержащего по массе %; медь - 9-16, углерод - 0,5-3,0, окись алюминия - 2-4, хром - 0,5-1,5, молибден - 0,1-0,2, фосфор - 0,01-3.0. Металлокерамическая тормозная колодка выполняется в виде отдельных фрагментов порошкового материала, которые заклиниваются между собой, образуя корпус тормозной колодки. Такое выполнение колодки не позволяет ей достичь необходимой прочности. В составе материала колодки функциональной нагрузки не несет такой дорогой компонент, как молибден. Кроме того, фрагменты из порошкового материала изготавливаются по традиционной технологии порошковой металлургии - прессование порошка и спекание прессовки, что не позволяет достигнуть высокой прочности и износостойкости порошкового материала.

Кроме того, проводилась оценка структуры, химического состава, износов и коэффицентов трения металлокерамических тормозных колодок производства Чехии и других стран (Л.А. Вуколов и др. Металлокерамические тормозные колодки для тягового подвижного состав, Вестник ВНИИЖТ, 5/2009, стр. 13-15).

Немецкие металлокерамические тормозные колодки изготовлены на основе железа, содержащей графит, медь, феррохром, карбид хрома. Французские колодки изготовлены на основе меди, содержащей графит, латунь, карбид кремния. Чешские металлокерамические колодки изготовлены на основе меди, содержащей графит, железо, окислы железа, бронзу, окислы алюминия.

В качестве наиболее близкого аналога можно принять металлокерамические тормозные колодки, в состав которых входят огнеупорный порошок, а также порошки графита, железа, титана и меди (патент US 5841042, 24.11.1998).

Металлокерамические колодки имеют более высокий коэффициент трения, чем чугунные колодки. Однако, несмотря на высокую собственную износостойкость, они более интенсивно изнашивают сопряженное с ними колесо, что приводит к значительным материальным потерям. Таким образом, известное техническое решение не обеспечивает надежную работу тормозной системы транспортных средств.

Другим недостатком известных металлокерамических тормозных колодок является наличие пустот-пор, служащих концентраторами напряжений. В результате могут появиться трещины в металле матрицы колодки, что также негативно сказывается на эксплуатационных свойствах тормозных колодок.

Обычно металлокерамические колодки изготавливают холодным прессованием порошков и спеканием в восстановительной атмосфере под действием статического давления. Такая технология не позволяет получить порошковый материал в беспористом состоянии, с плотностью, близкой к 100%.

Техническим результатом предложенного изобретения является увеличение качества фрикционного материала для тормозной колодки, а именно повышение прочности и износостойкости тормозной колодки, снижение повреждаемости поверхности катания колеса и его износа при уменьшении материальных затрат на изготовление колодки.

Способ получения фрикционного материала для тормозной колодки осуществляют путем холодного прессования порошковой шихты, содержащей графит, оксид алюминия, сульфид железа, карбид бора, карбид кремния, прокаленный асбест, железо и легированную медь, после чего прессованную заготовку подвергают нагреву и динамическому прессованию. При этом компоненты порошковой шихты взяты в следующем соотношении, вес.%:

Тормозную колодку выполняют с использованием фрикционного материала, полученного вышеописанным способом. При этом тормозная колодка может быть выполнена как в монослойном исполнении, так и в биметаллическом исполнении с несущим основанием из порошка железа. Также возможно выполнение тормозной колодки в биметаллическом исполнении с промежуточным слоем из мелкодисперсного порошка между несущим и рабочим слоем в колодке.

Учитывая, что фрикционное изделие при торможении прижимается к скользящему контртелу, одним из главных требований к его материалу является устранение схватывания и повреждения скользящих поверхностей задирами, которые обеспечиваются введением в состав материала веществ, являющихся твердой смазкой.

Другим требованием является обеспечение при скольжении трущихся тел достаточно высоким и не изменяющимся коэффициентом трения, что достигается вводом в состав материала фрикционных компонентов, обладающих высокой твердостью, прочностью и термостойкостью.

Однако введение в состав материала тормозного устройства как веществ твердой смазки, так и фрикционных компонентов приводит к снижению прочности и износостойкости фрикционного материала, так как все они, как правило, не взаимодействуют с матрицей материала и являются концентраторами напряжений.

В связи с этим в способе изготовления предлагаемого фрикционного материала вместо холодного прессования смеси порошков и спекания в восстановительной атмосфере, нагретый материал подвергают динамическому прессованию.

Все указанные недостатки устранены в предлагаемом изобретении путем подбора необходимых комплектующих состава материала металлокерамической колодки и новой технологии ее изготовления.

Состав порошкового материала колодки подбирался износными испытаниям в режиме сухого трения при изготовлении образцов по предложенной технологии. Для составления порошковых шихт использовались распыленные в воду порошки из меди, легированной карбидообразующими элементами. Весьма не равновесное, быстрое охлаждение микрослитков-порошинок позволяет получить пересыщенные твердые растворы сплавов с высокой термостойкостью и прочностью, что способствовало повышению свойств у материала тормозной колодки.

Медь и железо взаимно плохо растворяются и в железной матрице материала медь присутствует как самостоятельная фаза, создавая вместе с фрикционными компонентами и графитом, как твердой смазки, многофазную гетерогенную структуру, необходимую для устранения лавинообразного схватывания.

Износными испытаниями было определено оптимальное содержание графита в порошковом материале, не вызывающего схватывание при сухом трении с бандажной сталью по ГОСТ 398-96 колес. Необходимое количество графита, как твердой смазки, составило 7-9%. Благодаря различных комбинациям с содержанием легированной меди, таких фрикционных компонентов как Al2O3, SiO2, FeS, SiC, В4С, прокаленный асбест достигнут выбор их оптимального содержания в порошковом железе марки ПЖР3.

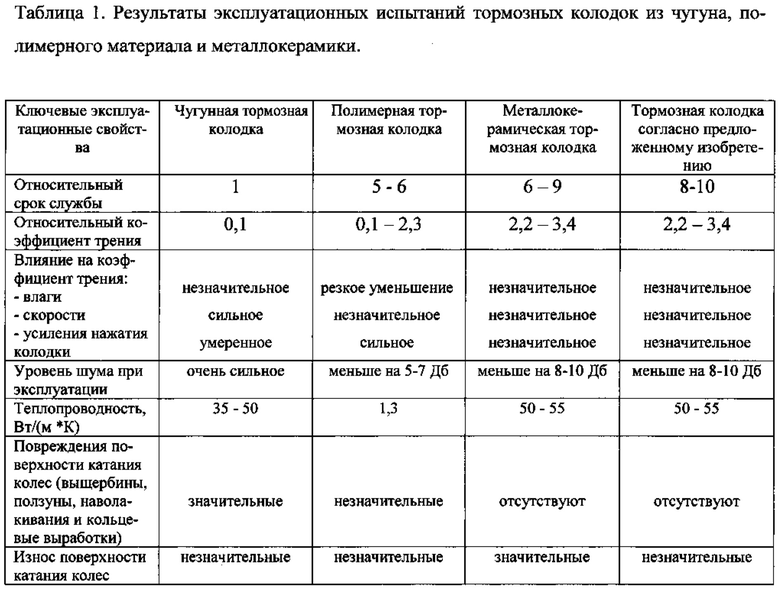

Оптимальный состав порошкового материала по предложенному изобретению подтвержден сравнительными его износными испытаниями с материалом чугунных, полимерных и металлокерамических колодок (табл. 1). Химический состав фрикционного материала для тормозных колодок согласно предложенному изобретению имеет следующий состав, вес.%:

Так как рабочий слой корпуса тормозной колодки подвергается износу, а оставшаяся часть вместе с седлом подлежит утилизации (оставшиеся часть колодки толщиной 10-15 мм), то ее можно изготавливать не из материала рабочего слоя, содержащего более дорогие компоненты, а из более дешевого порошка железа. Следовательно, возможно изготовление тормозной колодки не в монослойном исполнении, а в биметаллическом исполнении, из двух разных по составу материалов. Для прочной металлургической связи двух слоев в биметаллической колодке между слоями порошков различного состава можно размещать подслой из порошка карбонильного железа. Мелкодисперсное состояние такого порошка способствует активации процесса спекания порошков разного состава между собой.

Способ изготовления порошкового корпуса металлокерамической тормозной колодки сводится к следующим операциям:

- взвешивание необходимых количеств компонентов шихты;

- смешивание порошков компонентов в смесителях в течение 2 ч без графита;

- ввод графита и смешивание порошков 0,5 ч;

- размещение в пресс-форме перемешанного порошка (однослойное или двухслойное (порошки разного состава: порошок шихты - порошок железа) или двухслойное с промежуточным подслоем (порошки разного состава: порошок шихты - порошок железа, а между ними подслой из порошка карбонильного железа));

- холодное прессование корпуса колодки из порошковой шихты с усилием 400-500 МПа;

- быстрый нагрев порошковой прессовки до 980-1050°С;

- динамическое прессование нагретой прессовки с энергией 850-950 МДж/м3 (600-800 кг⋅м);

ПРИМЕР 1:

В смеситель поместили 1% оксида алюминия, 2% FeS (сульфида железа), 5% В4С (карбид бора), 3% SiC (карбид кремния), 3% прокаленного асбеста, 10% легированной меди и 68% железа. Смешивали в течение 2 ч. Затем ввели 8% С (графита) и перемешивали еще 0,5 ч. Полученную порошковую шихту поместили в пресс-форме и осуществили холодное прессование с усилием 400 МПа, после чего нагрели в индукторе до 980°С с последующим динамическим прессованием с энергией 850 МДж/м3 (600 кг⋅м). Изготовленный материал по описанной технологии имеет твердость 118 НВ.

ПРИМЕР 2:

В смеситель поместили 1% оксида алюминия, 2,5% FeS (сульфида железа), 4,5% В4С (карбид бора), 4,5% SiC (карбид кремния), 2,5% прокаленного асбеста, 9,5% легированной меди и 67,5% железа. Смешивали в течение 2 ч. Затем ввели 8% С (графита) и смешивали еще 0,5 ч. Данные компоненты шихты использовали для рабочего слоя тормозной колодки. Для формирования нерабочей части тормозной колодки использовали более дешевый порошок железа. Полученную порошковую шихту и порошок железа разместили слоями в пресс-форме, провели холодное прессование с усилием 450 МПа, после чего нагрели до 980°С с последующим динамическим прессованием с энергией 850 МДж/м3 (600 кг⋅м).

Изготовленный материал по описанной технологии имеет твердость 120 НВ.

ПРИМЕР 3:

В смеситель поместили 1% Al2O3, 3% FeS, 5% В4С, 5% SiC, 3% прокаленного асбеста, 10% легированной меди и 65% железа. Перемешивали в течение 2 ч. Затем ввели 8% графита и смешивали еще 0,5 ч. Для формирования нерабочей части тормозной колодки использовали более дешевый порошок железа, а для лучшего сцепления двух слоев в процессе прессования между слоями порошков различного состава поместили подслой из порошка карбонильного железа. Полученную порошковую шихту и порошок железа разместили слоями в пресс-форме с промежуточным подслоем, осуществили холодное прессование с усилием 410 МПа, после чего нагрели до 980°С с последующим динамическим прессованием с энергией 850 МДж/м3 (600 кг⋅м). Изготовленный материал по описанной технологии имеет твердость 122 НВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2553138C1 |

| ТОРМОЗНАЯ КОЛОДКА | 2013 |

|

RU2568818C2 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УСТРОЙСТВА, ТОРМОЗНАЯ КОЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК | 2014 |

|

RU2575505C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ МАТЕРИАЛ | 1973 |

|

SU376473A1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2273566C2 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2086693C1 |

Группа изобретений относится к фрикционным материалам для тормозных устройств. Порошковый фрикционный материал для тормозной колодки содержит порошки графита, железа, легированную медь, оксида алюминия, сульфида железа, карбида бора, карбида кремния и асбеста прокаленного. Способ получения тормозной колодки включает холодное прессование заготовки из порошкового фрикционного материала с усилием 400-500 МПа, нагревание полученной заготовки до 980-1050°С и ее динамическое прессование с энергией 850-950 МДж/м3. Тормозная колодка содержит рабочий слой из порошкового фрикционного материала и несущий слой из порошка железа. Обеспечивается повышение качества фрикционного материала, что позволяет повысить прочность и износостойкость тормозной колодки, снизить повреждаемость поверхности катания колеса и его износа. 4 н. и 2 з.п. ф-лы, 1 табл., 3 пр.

1. Порошковый фрикционный материал для тормозной колодки, содержащий порошки графита, железа и меди, отличающийся тем, что он содержит порошки оксида алюминия, сульфида железа, карбида бора, карбида кремния и асбеста прокаленного, при этом в качестве меди он содержит легированную медь при следующем содержании компонентов, мас.%:

2. Тормозная колодка, отличающаяся тем, что она выполнена из порошкового фрикционного материала по п.1.

3. Тормозная колодка по п.2, отличающаяся тем, что она выполнена монослойной.

4. Способ получения тормозной колодки, включающий холодное прессование заготовки, отличающийся тем, что заготовку прессуют из порошкового фрикционного материала по п.1 с усилием 400-500 МПа, затем полученную заготовку нагревают до 980-1050°С и проводят ее динамическое прессование с энергией 850-950 МДж/м3.

5. Тормозная колодка, содержащая рабочий и несущий слои, отличающаяся тем, что рабочий слой выполнен из порошкового фрикционного материала по п.1, а несущий слой выполнен из порошка железа.

6. Тормозная колодка по п.5, отличающаяся тем, что она содержит промежуточный слой из мелкодисперсного порошка карбонильного железа, размещенный между рабочим слоем и несущим слоем.

| US 5841042 A1, 24.11.1998 | |||

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2525609C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УСТРОЙСТВА, ТОРМОЗНАЯ КОЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570515C2 |

| ТОРМОЗНОЙ ЭЛЕМЕНТ | 2000 |

|

RU2216664C2 |

| WO 2004081405 A1, 23.09.2004 | |||

| WO 1999059753 A1, 25.11.1999. | |||

Авторы

Даты

2018-02-28—Публикация

2016-10-21—Подача