Изобретение относится к области электротехники, в частности к конструкциям устройств и материалам для изготовления токосъемных элементов полозов токоприемников электроподвижного состава железных дорог, городского и промышленного транспорта.

Известны токосъемные элементы для передачи электрического тока в электрических двигателях, выполненные в виде щеток на основе графита с токопроводящими элементами в виде металлической бумажной ленты (Патент Франции №2220895, кл. Н 01 Р 39/18, 1974).

Токосъемные элементы подобной конструкции с использованием в качестве проводников электрического тока металлической бумажной ленты не могут быть использованы для токосъема на электроподвижной состав. Это связано с тем, что такие токосъемные элементы имеют низкую электрическую проводимость из-за небольшой площади на поверхности контакта электропроводных компонентов, выходящих на нее из корпуса токосъемного элемента. Кроме того, вся нормальная нагрузка от усилий прижатия токосъемных элементов к другому контакту приходятся на более податливую к износу углеродную матрицу.

По этим причинам известные токосъемные элементы, применяемые на полозах токоприемников железнодорожного транспорта, не обеспечивают надежную его работу в неблагоприятных условиях - дожди, отложение изморози и гололеда на проводах.

Известны токосъемные элементы в виде угольных вставок (ГОСТ 14692-78 "Вставки угольные контактные для токоприемников электроподвижного состава"). Известные угольные вставки во влажные периоды года и в зимний сезон интенсивно изнашиваются. Износ их увеличивается в 2-2,5 раза. Кроме того, угольные вставки обладают низкой прочностью, хрупкостью, что приводит их к частым разрушениям при разрегулировке контактной подвески. По этой причине применение их на высокоскоростном электроподвижном составе недопустимо.

Углеродная матрица таких вставок обладает высоким удельным электросопротивлением, что позволяет использовать угольные вставки исключительно на переменном токе, где осуществляется съем токов небольшой величины. Применение их на электроподвижном составе постоянного тока ограничено.

Использование их для токосъема больших токов на мощном электроподвижном составе постоянного тока приводит к разупрочнению медного контактного провода, опасности его пережога, интенсивному износу контактного провода из-за электроэрозионных процессов.

Обладая высокими антифрикционными свойствами, угольные вставки мало изнашивают контактный провод при чисто механическом износе, но сильно подвергают его износу из-за электроэрозионных процессов. Сами вставки подвергаются сильному износу и являются причиной повреждений контактной сети из-за разрушений от ударов.

Известны токосъемные элементы, представляющие контактные пластины из порошкового материала на металлической основе, которые используются на полозах токоприемников электровозов постоянного тока (патент РФ №2166410, кл. B 22 F 3/26; Н 01 Н 1/02, 2001).

Пластины известных элементов содержат в своем составе достаточно большое количество твердых смазок (являются самосмазывающимися), благодаря чему можно дополнительно снизить износ контактного провода. Однако чрезмерный ввод в состав пластины твердых смазок приводит к снижению их прочностных свойств и, как следствие, увеличению опасности разрушения пластин в эксплуатации.

Контактные пластины из порошкового материала на основе железа сильно повреждаются электрическими дугами, возникающими во время токосъема, при этом электроэрозионные повреждения могут быть настолько сильными, что происходит оплавление материала пластин с прожогами их корпуса. От прожогов корпуса пластин по всему сечению во время дугового токосъема пробег полоза с порошковыми пластинами снижается до 1000 км.

На практике указанные пластины применяют с внешней смазкой, наносимой на полоза токоприемников. Смазка обладает диэлектрическими свойствами и затрудняет токосъем, вызывая пережоги контактного провода. Кроме того, она увеличивает повреждаемость обоих контактов от электроэрозионных явлений. Нанесение смазки на полоз требует дополнительных производственных площадей и рабочей силы, затрат на саму смазку.

Наиболее близким по технической сущности к описываемому изобретению является токосъемный элемент, в корпусе которого установлен пакет чередующихся пластин из порошкового материала на металлической основе, углеграфита и графита, причем пластины из углеграфита располагаются со стороны сбегания и набегания контактного провода, т.е. по краям токосъемного элемента, пластины из порошкового материала на металлической основе - после них, а в средней части получаемого пакета располагается, по крайней мере, одна пластина из графита (Авторское свидетельство СССР №1572847, кл. B 60 L 5/20, 1990).

Пластины располагаются своими боковыми поверхностями перпендикулярно оси контактного провода и соединены между собой в той их части, которая не подвергается износу.

Недостатком известного токосъемного элемента является низкая надежность его работы, т.к. крайние участки токосъемного элемента, выполненные из углеграфита (углеродного материала на коксовой основе в обожженном состоянии), обладают высокой хрупкостью, что вызывает их разрушение при ударах, связанных с появлением жестких точек в контактной подвеске при разрегулировании контактной сети.

Кроме того, пластины из углеродного материала, располагаясь по краям токосъемного элемента, наибольшее время подвержены воздействию электрических дуг. Сопротивляемость этого материала электроэрозионным повреждениям слабая, так как в опорной точке дуги из-за высоких температур происходит резкое изменение плотности материала, что приводит к появлению термических напряжений, разрушающих материал.

Опыт эксплуатации показал, что при затрудненном токосъеме в результате отложения изморози и гололеда на контактном проводе появляются электрические дуги. Одна опорная точка дуги располагается на контактном проводе, а другая фиксируется на первом с находящей стороны полоза ряду токосъемных элементов, т.е. первом ряду по ходу движения электроподвижного состава. По мере перемещения полоза электрическая дуга растягивается, и опорная точка ее с 1-го ряда перемещается на последний, по направлению движения полоза ряду токосъемных элементов. Здесь опорная точка дуги передвигается на край токосъемных элементов. При дальнейшем растягивании дуги опорной ее точке уже некуда перемещаться. В связи с этим пока дуга не оборвется, по мере растягивания, ее опорная точка наибольшее время находится на нисходящей кромке последнего ряда токосъемных элементов. В связи с этим кромка токосъемных элементов оплавляется, ширина токосъемных элементов уменьшается.

Задачей изобретения является создание токосъемного элемента, обеспечивающего надежность токосъема в период неблагоприятных метеорологических условий, позволяющего снимать достаточно большие токи, снизить износ контактного провода, повысить пробеги полозов от монтажа до снятия токосъемного элемента по износу.

Техническим результатом, на достижение которого направлено изобретение, является, таким образом, повышение эксплуатационных характеристик токосъемного элемента (снижение износа контактного провода, повышение пробега полозов от монтажа до снятия токосъемного элемента по износу), а также надежности работы в неблагоприятных метеоусловиях. Кроме того, обеспечить съем и передачу повышенной токовой нагрузки.

Указанная задача, а следовательно, и технический результат достигаются за счет того, что в известном токосъемном элементе токоприемников электроподвижного состава, в корпусе которого установлен пакет чередующихся пластин из порошкового материала на металлической основе и углеродного материала, расположенных своими боковыми поверхностями перпендикулярно оси контактного провода с соединением между собой в части, не подверженной износу, пластины из порошкового материала на металлической основе расположены по краям токосъемного элемента, за которыми размещены пластины из углеродного материала, чередующиеся затем с упомянутыми пластинами из порошкового материала, при этом пластины соединены между собой заклепками и накладками из цветного металла.

Для указанного результата, предпочтительно, использовать углеродный материал в графитизированном состоянии.

Возможно также пластины из углеродного материала подпружинивать в корпусе токосъемного элемента к контактному проводу, а участки всех пластин, не подвергающиеся износу, размещать в обойме П-образной формы из цветного металла.

Для достижения вышеуказанного технического результата предлагается пластину из порошкового материала на металлической основе выполнить в токосъемном элементе с большей толщиной у поверхности контакта и меньшей у основания токосъемного элемента, не подвергающейся износу, и из материала, имеющего состав (мас.%):

Чтобы избежать повреждения электрическими дугами токосъемного элемента независимо от того, из какого он сделан материала, предлагается на краевых участках токосъемных элементов расположить кронштейн из токопроводящего материала в виде узких площадок на уровне их оснований, не подвергающихся износу.

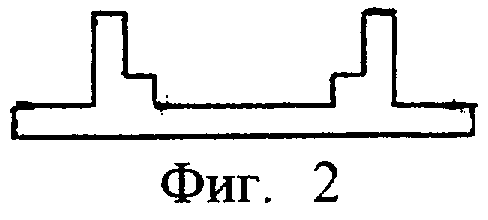

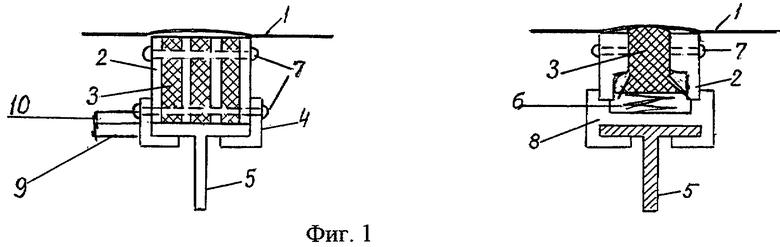

Изобретение иллюстрируется прилагаемыми чертежами, на которых показано - на фиг.1 общий вид токосъемного элемента, объясняющий характер взаимодействия токосъемного элемента с контактным проводом, а на фиг.2 представлена обойма П-образной формы для токосъемного элемента с подпружиниванием углеродной части как вариант исполнения изобретения.

Токосъемный элемент установлен под контактным проводом 1 и состоит из пластин порошкового материала 2 на металлической основе с самосмазывающимися свойствами и из пластин углеродного материала 3. Пластины 2 и 3 размещаются в накладках 4 и крепятся заклепками или шпильками 7.

Накладки 4 не по всей длине токосъемных элементов охватывают Т-образный профиль корпуса полоза токоприемника 5. Та частая накладок 4, которая выходит за габариты основания токосъемного элемента, имеет вертикальные надрезы с интервалом 30-50 мм.

Поочередно по разрезам одна часть накладок загибается под 90° под основание токосъемного элемента, охватывая Т-образный профиль 5 корпуса полоза. Другая часть накладок по разрезам загибается на 90° в другую сторону, образуя кронштейн 9, на котором крепится пластина 10, с длиной, равной длине токосъемного элемента, а по толщине равной остаточной толщине токосъемного элемента при его допустимом износе. Пластина 10 и кронштейн 9 выходят за габариты корпуса 5 полоза токоприемника, что позволяет защитить от поражения электрическими дугами как токосъемный элемент, так и полоз.

Пластины 3 из углеродного материала подпружинены к контактному проводу 1 посредством пружин 6, а сами пластины 3 и 2 скреплены медными шпильками 7. Крепление токосъемного элемента с подпружиненной графитовой пластиной к полозу осуществляется изгибом горизонтальных выступов П-образной обоймы на 180°, при этом допускается крепление к полозу болтами, проходящими через горизонтальные выступы (см. фиг.2).

Все пластины в определенной последовательности располагаются в токосъемном элементе, выходят на контактную поверхность с установленным соотношением величин собственных площадей и одновременно контактируют с контактным проводом. Все пластины из различных материалов обязательно выходят в токосъемном элементе на противоположенную сторону, прилегающую к поверхности корпуса полоза.

Очередность и порядок расположения каждого из материалов в токосъемном элементе определяются функциональным назначением каждого из них, а также достижением всей конструкцией высоких эксплуатационных свойств. Токосъемный элемент набирается из пластин, выполненных из различных материалов, соприкасающихся между собой по большей поверхности и выходящих на контактные поверхности своими краевыми поверхностями (фиг.1).

Кронштейн на токосъемном элементе предназначен для защиты токосъемного элемента от повреждения дутой. Материал таких кронштейнов будет повреждаться дугой из-за того, что с края токосъемных элементов опорная точка дуги будет переходить на кронштейн. Чтобы увеличить работоспособность кронштейна, он может облицовываться углеродным материалом, прошедшим графитизацию. В многослойном токосъемном элементе кронштейн может выполняться из накладок. Накладки, скрепляющие слои различных материалов в токосъемном элементе, отгибаются на сторону под 90° и выходят по своей ширине за пределы корпуса полоза.

Порошковый материал используется на основе железа. Легирование его осуществляется медью. Медь вводится для снижения опасности науглероживания железа в процессе электрических разрядов, так как токосъем часто сопровождается воздействием электрических дуг. Контактный материал должен обладать высокой плотностью, чтобы из пятен контактов беспрепятственно отводилось тепло. При наличии в порошковом материале пор теплопроводность резко снижается из-за появления на пути теплоотвода воздушных промежутков.

В связи с этим в состав порошковых материалов на основе железа вводится оптимальное содержание меди из расчета подавления науглероживания железной основы случае расплавления и закалки материала токосъемных материалов. Легирование порошкового железа 5, 10, 15 и 20% Cu показало, что только при 20% Cu материал обладает наименьшей пористостью. Дальнейшее увеличение меди в порошковом железе незначительно изменяет его пористость (таблица 1).

Характеристики плотности материалов

Чрезмерное повышение (до 25% Cu) меди приводит к неоправданному расходу дефицитной меди.

Для повышения механических свойств токосъемного элемента в его состав введен углерод, которым осуществлялось легирование железа. При выборе оптимального количества углерода в порошковом железе учитывалось не только повышение его механических свойств, но и его влияние на способность материала токосъемного элемента образовывать структуры закалки с большой твердостью в процессе поражения контактной пластины электрическими дугами.

Исследование порошкового железа с различным содержанием в его составе углерода в интервале от 0,1 до 1% позволило установить, что с увеличением содержания углерода до 0,7-0,8% прочностные характеристики повышаются, а затем падают из-за появления в порошковом материале структурно свободного углерода. Однако оптимально допустимое количество углерода в порошковом железе определено в пределах 0,3-0,5%, так как при большем его содержании образуются структуры закалки с большой твердостью, что отрицательно может сказаться на износе медного контактного провода.

Ввод в состав материала для изготовления пластин таких химически активных твердых смазок как фосфор и сера, а также твердой смазки в виде свинца позволил повысить антифрикционные свойства.

Износные испытания порошкового железа в режиме сухого трения в паре с медным контактом показали (таблица 2), что при нагрузке 0,7 МПа на пути 2,5 км износ медного контакта уменьшается по мере увеличения в составе порошкового материала фосфора, серы и свинца. Однако при содержании фосфора от 0,4 до 0,6% и выше износ медного контакта увеличивается из-за увеличения в порошковом материале фосфидов железа и меди. Увеличение серы в составе порошкового материала выше 1% нецелесообразно в связи с возникающими трудностями при изготовлении порошкового материала такого состава.

В то же время увеличение содержание серы выше 1% уже не вызывает существенного повышения антифрикционных свойств у порошкового материала. Содержание свинца в порошковом материале ограничивается интервалом 1-2%, так как дальнейшее повышение его в порошковом железе до 10% не вызывает существенных изменений в его антифрикционных свойствах. Высокое содержание свинца в порошковом железе снижает его механические свойства, так как при температуре спекания 1150°С, превосходящей температуру плавления свинца (327°С), расплав свинца нарушает диффузионные процессы между частицами металла основы материала. Свинец не взаимодействует ни с железом, ни с медью.

В состав порошкового материала в качестве активирующее присадки в процессе спекания вводится от 0,8 до 1,1% Ni, для чего можно использовать мелкодисперсный карбонильный никель с размером частиц 3-6 мкм.

На основе анализа влияния каждого из компонентов на свойства порошкового железа был определен оптимальный состав материала, используемого в композите токосъемного материала: 18-22% Cu; 0,8-1,2% Ni; 0,3-0,5% С; 0,2-0,5% P; 0,8-1,1% S; 2-3% Pb. В таблице 2 представлены антифрикционные свойства этого материала.

Износные характеристики порошкового материала в зависимости от содержания в нем фосфора, серы и свинца

Расположенные на краевых участках токосъемного элемента пластины из порошкового материала на металлической основе обеспечивают защиту менее прочных пластин из углеродного материала от ударов. Кроме того, такое расположение пластин из порошкового материала на металлической основе позволяет достигнуть высокой прочности соединения всех пластин в корпусе токосъемного элемента. Чередование порошковых металлических пластин с пластинами из углеродного материала позволяет с одной стороны обеспечить поступление графита как твердой смазки на скользящую поверхность контакта, а с другой стороны металлическим порошковым пластинам воспринимать на себя всю нормальную нагрузку, действующую со стороны другого контакта (контактного провода). Кроме того, металлические порошковые пластины как более электропроводные, чем пластины из углеродного материала, воспринимают на себя большую часть токовой нагрузки, обеспечивая, таким образом, токосъемному элементу высокую электропроводность.

Соотношение толщин разнородных пластин, входящих в состав токосъемного элемента, устанавливается исходя из их прочности и электропроводности, а также с учетом величин снимаемых токов и достижения антифрикционных свойств. В случае снятия больших токов токосъемный элемент должен содержать больше порошкового материала на металлической основе, при снятии небольших токов доля этого материала в сечении токосъемного элемента может быть снижена.

При общей стандартной ширине токосъемного элемента, предназначенного для крепления на серийных полозах, порошковые пластины на металлической основе и пластины из углеродного материала занимают на контактной поверхности скольжения токосъемного элемента участки с соотношением площадей как 3:2 при снятии больших токов и 2:3 при малых токах.

Уменьшение доли участков из углеродного материала в токосъемном элементе приводит к снижению его антифрикционных характеристик. Экспериментально показано, что при доле участков углеродного материала на контактной поверхности токосъемного элемента 25-40% от его общего размера вдоль оси контактного провода он приобретает самосмазывающие свойства. Установлено, что даже при 25% участков углеродного материала наблюдается равномерное намазывание его на участки из порошкового материала на металлической основе и на поверхность контактного провода. Использование только одного вида углеродного материала в графитизированном состоянии позволяет повысить антифрикционные свойства у токосъемного элемента, повысить его стойкость к воздействию электрических дуг.

Антифрикционные свойства токосъемного элемента повышаются и за счет нежесткого закрепления пластин из углеродного материала в корпусе токосъемного элемента - достигается улучшение условий взаимодействия их с контактным проводом, поскольку указанные пластины подпружиниваются к контактному проводу.

Обычная контактная подвеска в контактной сети электрифицированных железных дорог имеет достаточно высокую эластичность и при прижатии полоза с токосъемными элементами к контактному проводу он касается только по крайним участкам токосъемного элемента. Подпружинивание же пластин с углеродной составляющей позволяет им соприкасаться с проводом, а следовательно, снимать с него электрический ток и подмазывать его, нанося на провод углеродный материал.

Кронштейн с пластиной на токосъемном элементе позволяет защитить его и корпус полоза от повреждений электрическими дугами.

Пример 1 с жестким креплением углеродного материала в корпусе токосъемного элемента.

Приготавливается смесь порошков на основе металла с твердыми смазками. Методом прокатки порошков формируется металлическая лента с шириной, соответствующей высоте токосъемного элемента, а затем спекается в проходных печах в атмосфере восстановительного газа (водорода). Из полученной порошковой металлической ленты толщиной 2,5 мм формируются пластины на крайних участках токосъемного элемента. Ближе к центру сечения корпуса токосъемного элемента металлическая порошковая лента-пластина чередуется с пластинами из графитизированного углеродного материала. Порошковая металлическая лента-пластина в центральных участках корпуса токосъемного элемента выполнялась толщиной 3,5 мм. Пластины из графитизированного углеродного материала в виде брусков с шириной, равной высоте токосъемного элемента, и толщиной 6 мм размещают между пластинами из порошкового металлического материла. Таким образом, корпус токосъемного элемента состоит из двух крайних пластин из порошкового материала на основе металла толщиной 2,5 мм, двух средних пластин из того же материала, но толщиной 3,5 мм и трех чередующихся с указанными пластинами пластин из углеродного материала толщиной 6 мм. Все части токосъемного элемента соединялись между собой при помощи полимерного клея и заклепками, стягивающими все пластины через накладки из меди шириной 20 мм, располагающиеся у крайних пластин. Накладки в той части, которая выступила за плоскость основания токосъемного элемента, подвергались вертикальным надрезам с расстоянием между соседними надрезами 43 мм. Три части накладок по разрезам изгибались под 90° к основанию токосъемного элемента и охватывали Т-образный профиль корпуса полоза, а остальные три части накладок по разрезам отгибались под 90° от корпуса токосъемного элемента, образуя кронштейн. На кронштейн накладывалась полоса из стали толщиной 1 мм и крепилась к нему сваркой. При длине токосъемного элемента 260 мм не изнашивающаяся часть скреплялась тремя заклепками, проходящими через накладки.

Пример 2 осуществления изобретения при подпружинивании пластин из углеродного материала в корпусе токосъемного элемента.

Приготавливается смесь порошков на основе металла с твердыми смазками. Методом прокатки порошков формируются пластины в виде двух брусков, которые затем спекаются в проходных печах в атмосфере восстановительного газа (водорода). Из полученных брусков формируются пластины на крайних участках токосъемного элемента.

Толщина их в части, выходящей на контактную поверхность, составляет 7,5 мм. С противоположной стороны пластины имеют толщину 5 мм. Пластины крепятся винтами с конической головкой к П-образному фигурному профилю. Между указанными пластинами размещают пластину из углеродного материала, прошедшего графитизацию.

Чтобы пластина из углеродного материала не выпадала из зазора, образованного пластинами из порошкового материала, она выполнена с большей толщиной (20 мм) в основании токосъемного элемента, а при выходе на контактную поверхность ее толщина уменьшается до 15 мм. В пространстве между П-образным фигурным профилем и пластиной из углеродного материала размещают пружины с фиксацией их по длине токосъемного элемента за счет помещения в углубления в корпусе пластины из углеродного материала, выполненные с величиной диаметра, равного диаметру повива пружин. Пластины порошковые металлические и углеродная пластина в верхней части токосъемнего элемента, подвергающейся износу, скрепляются латунной шпилькой. В месте расположения шпилек в пластине из углеродного материала делаются вертикальные пазы, позволяющие ей под действием пружины свободно перемещаться между брусками из порошкового материала в вертикальном направлении.

Токосъемный элемент крепится на полозе при помощи изгиба на 180° и завальцовывания на его корпусе горизонтальных выступов П-образного фигурного профиля (см. фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОЗ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1997 |

|

RU2112668C1 |

| КОНТАКТНАЯ ПЛАСТИНА ПОЛОЗОВ ТОКОПРИЕМНИКОВ | 2008 |

|

RU2380439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| ПОЛОЗ ТОКОПРИЕМНИКА ДЛЯ СКОРОСТНОГО ЭЛЕКТРОПОДВИЖНОГО СОСТАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2736452C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ КОНТАКТНОЙ ПЛАСТИНЫ НА МЕДНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2368462C2 |

| КОНТАКТНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2351437C2 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| ВСТАВКА КОНТАКТНАЯ ТОКОПРИЕМНИКА | 1999 |

|

RU2156704C1 |

| МАТЕРИАЛ ТОКОСЪЕМНОГО ЭЛЕМЕНТА | 1992 |

|

RU2049687C1 |

Группа изобретений относится к конструктивным узлам токоприемников для линий электроснабжения транспортных средств с электротягой. В корпусе токосъемного элемента установлен пакет чередующихся пластин из порошкового материала на металлической основе и углеродного материала. Пластины расположены своими боковыми поверхностями перпендикулярно оси контактного провода с соединением между собой в части, не подверженной износу. По краям токосъемного элемента находятся пластины из порошкового материала на металлической основе. В пластинах из углеродного материала использован материал, прошедший графитизацию. Пластины соединены между собой заклепками и накладками из цветного металла. На одном из краев корпуса токосъемного элемента, у его основания, закреплен кронштейн с пластиной из токопроводящего материала, имеющей толщину, не превышающую толщину токосъемного элемента при его предельном износе, и по ширине выходящей за габариты корпуса полоза. В состав пластины, выполненной из порошкового материала на металлической основе, входят в определенном соотношении медь, никель, углерод, фосфор, сера, свинец и железо. Группа изобретений обеспечивает надежный токосъем при неблагоприятных метеорологических условиях и позволяет снимать достаточно большие токи, снизить износ контактного провода, повысить пробеги полозов от монтажа до снятия токосъемного элемента по износу. 2 н.п. ф-лы, 2 ил., 2 табл.

| Токосъемный элемент токоприемника транспортного средства | 1987 |

|

SU1572847A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКА | 1993 |

|

RU2048996C1 |

| КОНТАКТНАЯ ПЛАСТИНА ДЛЯ ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 0 |

|

SU382530A1 |

| МАТЕРИАЛ ДЛЯ ТОКОСЪЕМНЫХ ВСТАВОКПДТЕНТ5Ш-1ЕХПГ:^B'-'B.n'-'G'T'--/ | 0 |

|

SU337281A1 |

Авторы

Даты

2006-04-10—Публикация

2004-02-03—Подача