Изобретение относится к машиностроению, в частности к технике для компримирования воздуха или газов.

Из уровня техники известны следующие технические решения.

Известен поршневой компрессор горизонтального типа (патент РФ №2154190, 10.08.2000), включающий в себя корпус с по меньшей мере одним цилиндром, который имеет горизонтальную ось, поршень, имеющий корпус, причем поршень совершает в цилиндре возвратно-поступательные движения и ограничивает в цилиндре по меньшей мере одну камеру сжатия газа, поршневой шток, который одним своим концом прикреплен к поршню, в то время как другой его конец соединен с крейцкопфом, возвратно-поступательные движения которого совершаются по направляющим в корпусе при помощи приводного механизма, а также подшипниковое устройство, которое поддерживает узел поршень/поршневой шток, образуемый поршнем и соединенным с ним поршневым штоком, относительно корпуса, причем подшипниковое устройство содержит по меньшей мере один кольцевой элемент, смонтированный вокруг по меньшей мере нижней части корпуса поршня и выходящий за пределы периферии корпуса поршня.

Известен компрессор, содержащий (патент №136861, 20.01.2014) картер с размещенным в нем кривошипно-шатунным механизмом, цилиндры, установленные с двух сторон картера в горизонтальной плоскости, в передней части которых расположены газовые сальники с уплотнительными камерами и маслосниматели и между ними выполнена кольцевая проточка с каналом отвода аварийных утечек газа и поршни, размещенные в цилиндрах.

Известен поршневой компрессор горизонтального типа, включающий корпус с цилиндром, имеющим горизонтальную ось, поршень совершает в цилиндре возвратно-поступательное движение, поршневой шток, прикрепленный одним концом к поршню, а другим концом к крейцкопфу, возвратно-поступательные движения которого совершаются по направляющим в корпусе при помощи приводного механизма, а также подшипниковое устройство (европейский патент №0434607, 26.06.1991).

Наиболее близким аналогом патентуемого решения является поршневой компрессор (патент РФ №102972, 20.03.2011), включающий картер с крышками, в котором установлен коленчатый вал и коренные подшипники, кривошипно-шатунный механизм с шатунными подшипниками, в котором шатун выполнен с разъемной кривошипной и неразъемной крейцкопфной головками, крейцкопф, расположенный в направляющей и соединенный посредством штока с поршнем, установленным с возможностью возвратно-поступательного движения в цилиндре, снабженном всасывающими и нагнетательными клапанами.

Известные компрессоры горизонтального типа с оппозитной схемой расположения цилиндров характеризуются оптимальной компенсацией сил инерции, возникающих в результате возвратно-поступательного движения массивных деталей компрессора, и используются в большинстве случаев при необходимости непрерывной и высокоэффективной работы компрессора в течение многих лет. Однако подобные тихоходные машины обладают крупными габаритами и сложны в сборке.

Задача, на решение которой направлено патентуемое решение, заключается в создании высокопроизводительных компрессоров с высокой частотой вращения вала компрессора и коротким ходом.

Поставленная задача решается путем разработки модельных рядов горизонтальных поршневых оппозитных компрессоров для сжатия воздуха или любого другого газа со следующим номинальным поршневыми усилиями

1. Горизонтальные поршневые оппозитные компрессоры, у которых номинальное поршневое усилие составляет 7 тонн и 9 тонн, короткий ход поршня 80 мм за счет малого радиуса кривошипа коленчатого вала, номинальные высокие обороты от 1500 об/мин до 2100 об/мин, что позволяет существенно снизить массогабаритные показатели компрессора при прочих равных условиях (производительность компрессора при соответствующей степени сжатия).

2. Горизонтальные поршневые оппозитные компрессоры, у которых номинальное поршневое усилие которого составляет 15 тонн с коротким ходом поршня 100 мм и 25 тонн с коротким ходом поршня 120 мм за счет малого радиуса кривошипа коленчатого вала, номинальные высокие обороты до 1500 об/мин для поршневого усилия 15 тонн и до 1200 об/мин для поршневого усилия 25 тонн, что позволяет существенно снизить массогабаритные показатели компрессора при прочих равных условиях (производительность компрессора при соответствующей степени сжатия).

Технический результат предлагаемого решения заключается в улучшении эксплуатационных характеристик, уменьшении массогабаритных показателей, повышении производительности и упрощении монтажа компрессора на оппозитной базе.

Кроме того, у горизонтальных поршневых оппозитных компрессоров, у которых номинальное поршневое усилие составляет 7 тонн и 9 тонн, обеспечивается оптимальная средняя скорость поршня от 2,6 м/с при частоте вращения вала компрессора 975 об/мин до 4,0 м/с при частоте вращения вала 1500 об/мин, что позволяет применять материалы, обеспечивающие компримирование газа без смазки цилиндров и сальников. При частотах вращения вала компрессора от 1800 об/мин до 2100 об/мин средняя скорость поршня вырастает от 4,8 м/с до 5,6 м/с, что требует применения смазки цилиндров и сальников.

У горизонтальных поршневых оппозитных компрессоров, у которых номинальное поршневое усилие составляет 15 тонн и 25 тонн, обеспечивается оптимальная средняя скорость поршня от 3,25 м/с при частоте вращения вала компрессора 975 об/мин до 4,0 м/с при частоте вращения вала 1200 об/мин для базы М15 и от 3,9 м/с при частоте вращения вала компрессора 975 об/мин до 4,0 м/с при частоте вращения вала компрессора 1000 об/мин, что позволяет применять материалы, обеспечивающие компримирование газа без смазки цилиндров и сальников. При частотах вращения вала компрессора на базе М15 до 1500 об/мин, а на базе М25 до 1200 об/мин, средняя скорость поршня вырастает до 5,0 м/с и до 4,8 м/с соответственно, что требует применения смазки цилиндров и сальников.

Указанный технический результат достигается за счет конструкции оппозитного поршневого компрессора, включающего в себя станину со съемными направляющими крейцкопфа, в которой размещен кривошипно-шатунный механизм, включающий в себя коленчатый вал с насаженными на него коренными подшипниками, шатуны и крейцкопфы, выполненный с возможностью преобразования вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа в направляющей и связанного с ним штока с поршнем в цилиндре, соединенном с направляющей крейцкопфа, при этом, коренные подшипники представляют собой подшипники качения, направляющая крейцкопфа ориентирована горизонтально и перпендикулярно по отношению к оси станины, выполнена съемной и содержит боковые окна, закрытые крышками, и фланцы на торцах, посредством которых направляющая крепится к станине одним торцом и к цилиндру противоположным торцом и зафиксирована посредством шпилек.

Для увеличения долговечности механизма движения компрессора был решен вопрос коренных подшипников на оборотах от 1000 об/мин до 2100 об/мин, компрессор изготавливается на коренных подшипниках качения. При этом расчетный срок службы подшипников качения сопоставим со всем сроком службы разработанного компрессора.

Съемные направляющие крейцкопфа позволяют существенно улучшить технологичность изготовления деталей базы, в частности литья, для механической обработки, сборки и обслуживания во время эксплуатации.

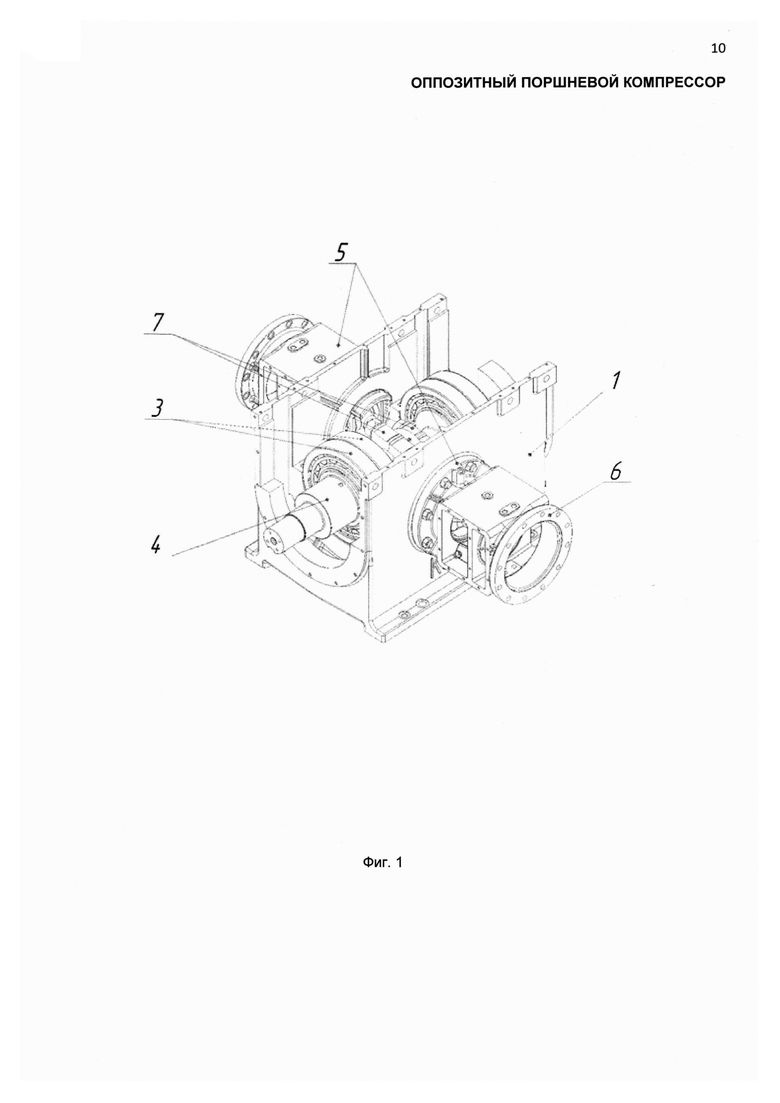

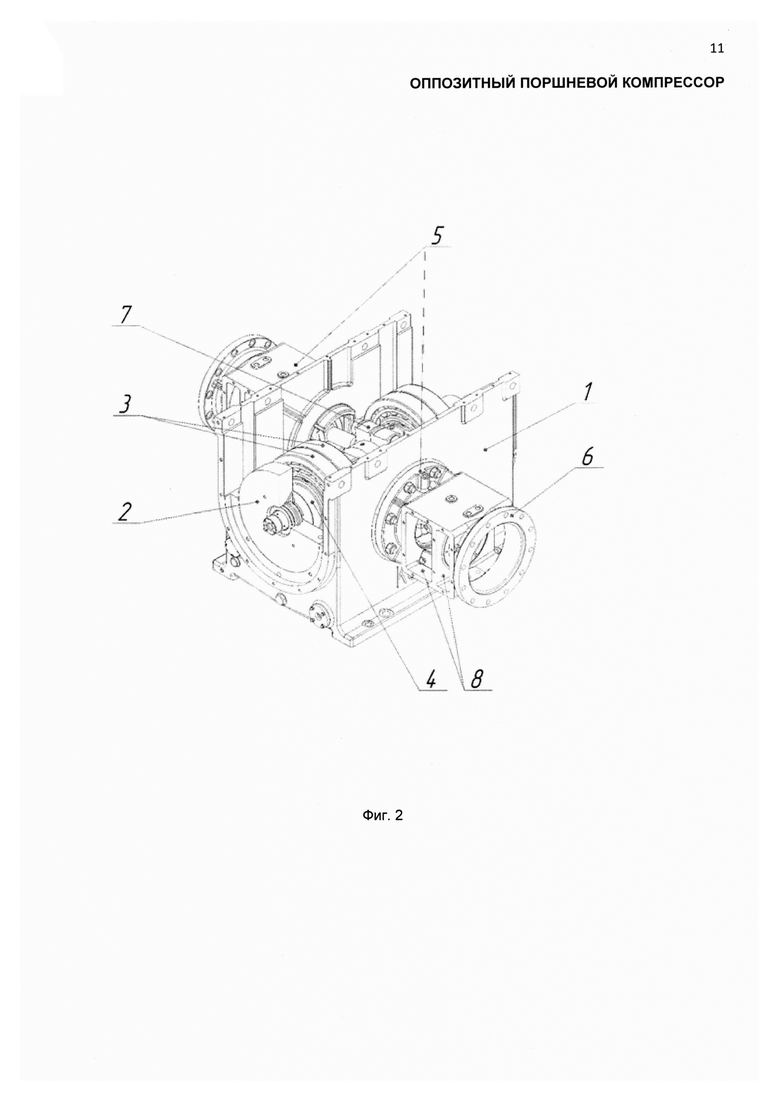

Далее решение поясняется ссылками на фигуры, на которых приведено следующее:

Фиг. 1 - общий вид оппозитного поршневого компрессора;

Фиг. 2 - общий вид оппозитного поршневого компрессора с фиксатором коленчатого вала.

Станина 1 коробчатого типа отлита из чугуна. Продольные стенки станины соединены между собой поперечными коренными стенками, в которых расположены постели коренных подшипников 3. Все стенки имеют внутренние ребра для обеспечения жесткости конструкции и надежной связи между фланцами направляющих крейцкопфа, расположенных на продольных стенках, и коренными подшипниками 3.

Жесткость верхней части станины, ослабленной выемкой для установки коленчатого вала 4, обеспечивается наличием стяжек П-образной формы со шпильками под стяжку, которые установлены между продольными стенками по постелям коренных подшипников 3.

Торцевая стенка станины 1 со стороны электродвигателя закрыта стальной крышкой, в нее установлен маслоуловитель, представляющий собой резиновую армированную однокромочную манжету с пружиной (в дальнейшем - манжету), выполненную по ГОСТ 8752-79, препятствующий попаданию масла по коленчатому валу из внутренней полости станины 1 наружу в сторону электродвигателя, т.к. герметизация места выхода вала должна быть полной, и появление масла снаружи недопустимо.

Второй торец станины 1 закрыт стальной крышкой, с предусмотренной выемкой под уплотнительную прокладку и сверлениями для присоединения агрегата смазки с фильтрами средней и тонкой очистки масла.

В картере станины 1 расположен фильтр грубой очистки, от которого по трубопроводу подается масло для дальнейшей очистки.

Для слива масла из картера предусмотрена пробка в нижней части передней торцевой стенки станины. Залив масла предполагается осуществлять через заливную горловину на верхней крышке станины.

Емкость картера не менее двухминутной производительности масляного насоса.

Коренные подшипники 3 представляют собой роликовые цилиндрические подшипники качения, насаженные на коленчатый вал 4.

На один конец коленчатого вала в станине компрессора со стороны корпуса фильтров установлен фиксатор 2, исключающий произвольное осевое перемещение коленчатого вала, но сохраняющим возможность теплового расширения коленчатого вала в осевом направлении без потери несущей способности коренных подшипников.

Фиксатор осевых перемещений представляет из себя обойму, включающую двухсторонний упорный шариковый подшипник или упорный подшипник скольжения.

Станины баз выполнены применительно исключительно к бесконсольной установке привода компрессора.

Смазка коренных подшипников 3 производится подачей масла через жиклеры, установленные на коленчатом валу 4 и масляным туманом, образующимся от подачи масла жиклерами и смазки шатунных подшипников.

Станина 1 крепится на сварную раму, которая в свою очередь крепится к фундаменту анкерными болтами, для облегчения монтажа предусмотрены установочные винты.

В целях разгрузки станины 1 от массы цилиндров и межступенчатых коммуникаций применены опоры под цилиндры.

Эти опоры позволяют избежать внецентренной нагрузки крепления (шпилек) фланцев указанных деталей. Симметричная нагрузка только силами, действующими вдоль оси цилиндров, позволяет существенно уменьшить толщины стенок, фланцев и диаметр шпилек крепления по сравнению с безопорной конструкцией. Конструкция опоры позволяет компенсировать температурные удлинения деталей вдоль оси цилиндра, а также возможность регулирования осей цилиндров по высоте.

Коленчатый вал 4 откован из высоколегированной стали. При конструировании коленчатого вала 4 обращалось особое внимание на обеспечение максимальной жесткости вала. Вал выполнен без противовесов, в которых нет надобности, в связи с тем, что центробежные силы вращающихся масс двух противоположно направленных колен взаимно уравновешены, а вращающий момент от этих сил невелик. Сверления, выполненные в теле коленчатого вала 4, служат для подвода смазки к коренным подшипникам 3 и к подшипникам шатунов, к направляющей крейцкопфа смазка подается по отдельной линии после фильтра тонкой очистки масла. Конец вала со стороны привода компрессора выполнен для крепления втулки с маховиком.

Шатун с открытой кривошипной головкой 7, закрепленной на шатунной шейке коленчатого вала и закрытой крейцкопфной головкой, закрепленной в крейцкопфе, запроектирован кованым или штампованным.

Кривошипная головка 7 шатуна разъемная, стягивается шатунными болтами, гайки которых надежно застопорены шплинтами. Головка снабжена тонкостенным вкладышем, состоящим из двух частей.

Крейцкопфная головка шатуна выполнена с запрессованными игольчатыми подшипниками. Смазка подается из кривошипной головки по сверлению в теле шатуна.

Крейцкопф имеет закрытый корпус алюминиевого литья. В крейцкопфе установлена ось крейцкопфа, которая фиксируется двумя пружинными упорными плоскими кольцами. Соединение штока с крейцкопфом выполнено с помощью резьбового соединения через серьгу.

Направляющая крейцкопфа 5 отлита из чугуна и конструктивно выполнена по типу направляющей горизонтальной нормализованной.

Для исключения ошибок в процессе монтажа станин с направляющими крейцкопфа с поршневым усилием на 7 тонн и 9 тонн соответственно, они выполнены с внешними отличиями, которые исключают такую ошибку.

При этом съемные направляющие крейцкопфа могут быть 2х видов:

1-й вид - однокамерные направляющие крейцкопфа для машин со смазкой цилиндров и сальников под нетоксичные взрывобезопасные газы. Направляющая 5 крейцкопфа снабжена боковыми окнами 8 для монтажа штока к крейцкопфу и сальника к цилиндру и эти окна закрыты плоскими стальными крышками.

2-й вид - двухкамерные направляющие крейцкопфа для машин без смазки цилиндров и сальников для нетоксичных и взрывобезопасных газов. Крейцкопфная часть направляющей и фонарная часть позволяют закрепить на перегородке маслосниматель штока, состоящего из разъемных колец.

Для доступа к сальнику и маслоснимателю фонарная часть направляющей 5 крейцкопфа имеет два прямоугольных боковых окна 8, эти окна закрыты плоскими стальными крышками, наружный фланец 6 предназначен для крепления цилиндров.

В передней части направляющая крейцкопфа снабжена фланцем 6 круглой формы, который крепится к станине 1. Положение направляющей 5 относительно станины 1 фиксируется шпильками при сборке.

Смазка к направляющим 5 крейцкопфа подводится по сверлениям через коленчатый вал 4, шатун и крейцкопф, а также по отдельной линии к верху направляющей 5.

Для компрессоров, предназначенных для сжатия токсичных газов в конструкции, применяются промежуточные фонари, продуваемые инертным газом.

Номинальное поршневое усилие заявленного компрессора составляет 7 тонн и 9 тонн, при этом элементы кривошипно-шатунного механизма рассчитаны на рабочие усилия соответственно 8,2 тонны и 12,0 тонн, короткий ход поршня 80 мм, высокие обороты от 1000 об/мин до 2100 об/мин. При этом обеспечивается средняя скорость поршня от 2,6 м/с до 5,6 м/с. Это позволяет применять материалы, обеспечивающие компримирование газа без смазки цилиндров и сальников при средней скорости поршня до 4,0 м/с.

Номинальное поршневое усилие заявленного компрессора составляет 15 тонн и 25 тонн, при этом элементы кривошипно-шатунного механизма рассчитаны на рабочие усилия соответственно 20,0 тонн и 33,5 тонн, короткий ход поршня 100 или 120 мм, высокие обороты от 1000 об/мин до 1500 об/мин. При этом обеспечивается средняя скорость поршня от 3,25 м/с до 5,0 м/с. Это позволяет применять материалы, обеспечивающие компримирование газа без смазки цилиндров и сальников при средней скорости поршня до 4,0 м/с.

Высокие обороты и короткий ход позволяют уменьшить габариты компрессора до 2-х раз и сократить массу до 8-ми раз при прочих равных условиях (производительность компрессора при соответствующей степени сжатия).

Уменьшение габаритов, массы компрессоров и приводов против тихоходных машин позволяет собрать и отрегулировать компрессор с приводом на единой раме в заводской готовности.

Отдельно стоящий масляный насос с электроприводом обеспечивает предварительную прокачку маслом механизма движения, что позволяет избежать аварийных ситуаций на холодном пуске.

Конструкция баз компрессоров с номинальным поршневым усилием в 7 тонн и 9 тонн разработана с учетом применения в качестве «атмосферных» и дожимающих машин. Короткий ход поршня, обусловленный малым радиусом кривошипа, позволил существенно увеличить жесткость вала и способность противостоять крутильным колебаниям. Применение компрессоров с такими поршневыми усилиями в качестве «атмосферных» позволяет использовать их для передвижных компрессорных станций большой единичной производительности.

Конструкция баз компрессоров с номинальным поршневым усилием в 15 тонн и 25 тонн разработана с учетом применения в качестве дожимающих машин. Это позволило уменьшить на многорядных компрессорах расстояние между рядами цилиндров по одну сторону вала, что, в свою очередь, позволило существенно увеличить жесткость вала и способность противостоять крутильным колебаниям. Применение компрессоров с такими поршневыми усилиями в качестве «атмосферных» нецелесообразно, так как существуют другие, более эффективные, компрессоры, работающие от «атмосферы» до 30 бар (винтовые компрессоры) или до 50 бар (центробежные компрессоры).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОР ПОРШНЕВОЙ ОППОЗИТНЫЙ ЧЕТЫРЕХРЯДНЫЙ (ВАРИАНТЫ) | 2012 |

|

RU2498111C1 |

| ОППОЗИТНЫЙ БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2568350C1 |

| Компрессор с возможностью замены рабочих цилиндров | 2023 |

|

RU2819971C1 |

| Поршневая машина Потапова | 2021 |

|

RU2756798C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2205278C1 |

| Станина оппозитного поршневого компрессора со съемным картером | 2022 |

|

RU2773699C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2178826C1 |

| ШЕСТЕРЕННЫЙ БЕСШАТУННЫЙ МЕХАНИЗМ С МНОГОКОЛЕНЧАТЫМ ВАЛОМ | 2013 |

|

RU2537073C1 |

Изобретение относится к машиностроению, в частности, к технике для компримирования воздуха или газов. Оппозитный поршневой компрессор включает в себя станину, в которой размещен кривошипно-шатунный механизм, состоящий из коленчатого вала, выполненного с возможностью соединения с электродвигателем, насаженных на него коренных подшипников и шатуна. Верхняя головка шатуна закреплена в крейцкопфе, расположенном в направляющей. Кривошипная головка прикреплена к шатунной шейке коленчатого вала. Компрессор выполнен с возможностью преобразования вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа в направляющей и связанного с ним штока с поршнем в цилиндре, соединенном с направляющей крейцкопфа. Направляющая крейцкопфа ориентирована горизонтально и перпендикулярно по отношению к оси станины. Направляющая выполнена съемной и содержит боковые окна, закрытые крышками. Фланцы установлены на торцах, посредством которых направляющая крепится к станине одним торцом, имеющим фланец круглой формы. Ход поршня составляет 80 мм при оборотах 1000÷2100 об/мин для номинального поршневого усилия 7 и 9 тонн и 100 или 120 мм при оборотах 1000÷1500 об/мин для номинального поршневого усилия 15 и 25 тонн. Улучшаются эксплуатационные характеристики, уменьшены массогабаритные показатели, повышается производительность, упрощается монтаж.

1. Оппозитный поршневой компрессор, включающий в себя станину, в которой размещен кривошипно-шатунный механизм, состоящий из коленчатого вала, выполненного с возможностью соединения с электродвигателем, насаженных на него коренных подшипников и шатуна, верхняя головка которого закреплена в крейцкопфе, расположенном в направляющей, а кривошипная головка прикреплена к шатунной шейке коленчатого вала, и выполненный с возможностью преобразования вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа в направляющей, и связанного с ним штока с поршнем в цилиндре, соединенном с направляющей крейцкопфа, отличающийся тем, что направляющая крейцкопфа ориентирована горизонтально и перпендикулярно по отношению к оси станины, выполнена съемной и содержит боковые окна, закрытые крышками, и фланцы на торцах, посредством которых направляющая крепится к станине одним торцом, имеющим фланец круглой формы, и к цилиндру противоположным торцом и зафиксирована на станине посредством шпилек, при этом ход поршня составляет 80 мм при оборотах 1000÷2100 об/мин для номинального поршневого усилия 7 и 9 тонн и 100 или 120 мм при оборотах 1000÷1500 об/мин для номинального поршневого усилия 15 и 25 тонн.

2. Оппозитный поршневой компрессор по п. 1, отличающийся тем, что коренные подшипники представляют собой роликовые цилиндрические подшипники качения.

3. Оппозитный поршневой компрессор по п. 1, отличающийся тем, что на один конец коленчатого вала в станине компрессора установлен фиксатор, исключающий произвольное осевое перемещение коленчатого вала, но сохраняющий возможность теплового расширения коленчатого вала в осевом направлении без потери несущей способности коренных подшипников.

| Система смазки | 1955 |

|

SU102972A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ДЕТАЛЕЙ НА ГОРЯЧЕЙ ПОСАДКЕ | 1992 |

|

RU2119421C1 |

| ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2036323C1 |

| ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ЕГО КОЛЕНЧАТЫЙ ВАЛ | 1992 |

|

RU2018006C1 |

Авторы

Даты

2018-02-28—Публикация

2016-03-31—Подача