Изобретение относится к области процессов и аппаратов химической технологии, а именно к насыпным насадкам для массообменных колонн, и может быть использовано в качестве контактного устройства в химико-технологических процессах ректификации, абсорбции, химического обмена и пр., осуществляемых в колонных аппаратах.

Насыпная насадка состоит из большого количества одинаковых элементов, которые засыпаются нерегулярным образом в колонну с целью создания развитой поверхности контакта между взаимодействующими потоками фаз и увеличения в результате этого эффективности тепломассообмена (Я.Д. Зельвенский, А.А. Титов, В.А. Шалыгин. Ректификация разбавленных растворов // Л.: Химия. - 1974. - 216 с.).

Известны различные типы насыпных насадок, элементы которых представляют собой тела различной формы. В насадочных массообменных колоннах жидкость тонкой пленкой покрывает элементы насадки и стекает по ним, а газ (пар) по свободным нерегулярным каналам поднимается вверх, обмениваясь с жидкостью разделяемыми компонентами. При этом гидравлические и массообменные характеристики насадки определяются формой и размером ее элементов.

Основными параметрами насадки являются пропускная способность Lуд.max (кг/м2ч), характеризующая максимальный удельный поток жидкости через слой насадки при соотношении массовых потоков жидкости и пара, равном 1, и высота эквивалентной теоретической ступени разделения ВЭТС (см), характеризующая разделительную способность насадки. Причем, чем ниже ВЭТС, тем эффективнее работает насадка. Еще одним удобным критерием сравнения разделительной способности насадок является N1m - количество теоретических ступеней разделения в 1 метре слоя насадки. Соответственно, чем больше N1m, тем эффективнее работает насадка. Поскольку Lуд.max зависит от рабочего давления процесса, а ВЭТС и N1m от удельных потоков жидкости и пара, то далее будем сравнивать эти параметры для различных насадок при одинаковом давлении P=1 ат, удельном потоке Lуд./Lуд.max=0,8 в режиме работы колонны с полным возвратом флегмы.

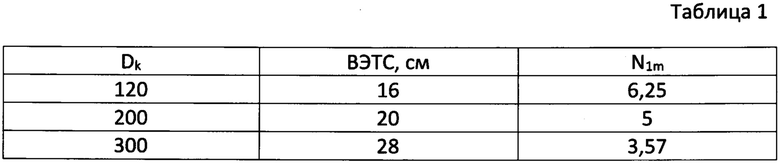

Наиболее близкой по технической сущности и достигаемому результату является насыпная насадка, элементы которой выполнены из проволочной сетки в виде цилиндра диаметром d и высотой h с внутренней центральной перегородкой, где d=h. Такая насадка была разработана доктором Джорджем Олафом Диксоном в 1946 году, называется по имени ее создателя - кольца Диксона, или Dixon Rings (DIXON - HIGH EFFICIENCY LABORATORY FRACTIONATION // J.S.C.I., 68, March, 1949), см. фиг. 1. Для изготовления элементов такой насадки используются полосы с ровными краями из сетки. Недостатками данного вида насадки является невысокая удельная поверхность колец Диксона, определяемая площадью поверхности сетки в единице объема, а также небольшое количество точек контакта элементов насадки между собой при их упаковке в колонну. Вследствие этого затруднено перераспределение стекающей жидкости и образование равномерной пленки на поверхности насадки. Эти негативные факторы приводят к невысокой разделительной способности и большому коэффициенту масштабного перехода, т.е. к значительному увеличению ВЭТС и снижению N1m при увеличении диаметра колонны.

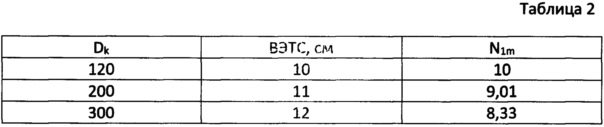

Для экспериментального определения характеристик прототипа - насыпной насадки в виде колец Диксона нами были изготовлены элементы с d=h=15 мм из нержавеющей сетки с просветом 0,26 мм и толщиной проволоки 0,16 мм - Образец 1, см. фиг. 2. Для Образца 1 в процессе ректификации воды при P=1 ат нами была получена пропускная способность Lуд.max=18000 (кг/м2ч) и следующие значения ВЭТС и N1m при Lуд./Lуд.max=0,8=14400 кг/м2ч, в колоннах диаметром Dk=120, 200 и 300 мм, см. табл. 1:

Из данных табл. 1 видно, что при увеличении диаметра колонны в 2,5 раза, ВЭТС для колец Диксона увеличивается в 1,75 раза.

Техническим результатом изобретения является увеличение эффективности разделения, т.е. снижение ВЭТС и увеличение N1m при сохранении пропускной способности насадки Lуд.max, а также уменьшение коэффициента масштабного перехода, что позволит использовать кольца Диксона в колоннах большего диаметра без значительного ухудшения эффективности разделения.

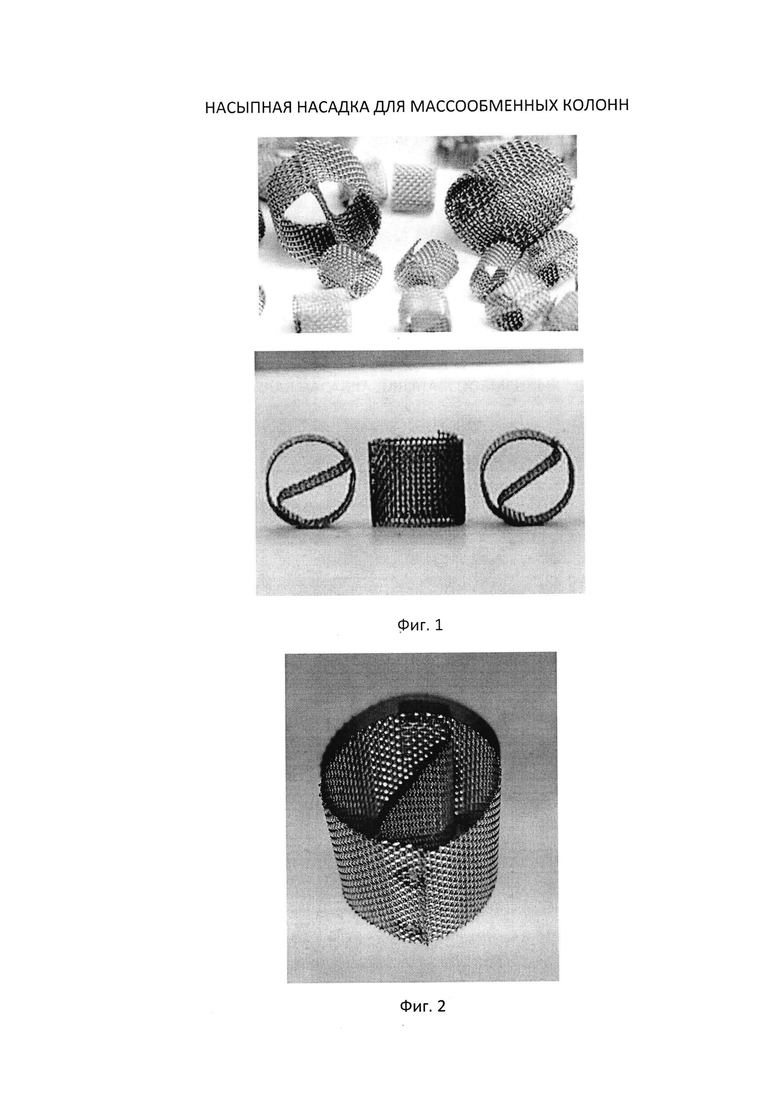

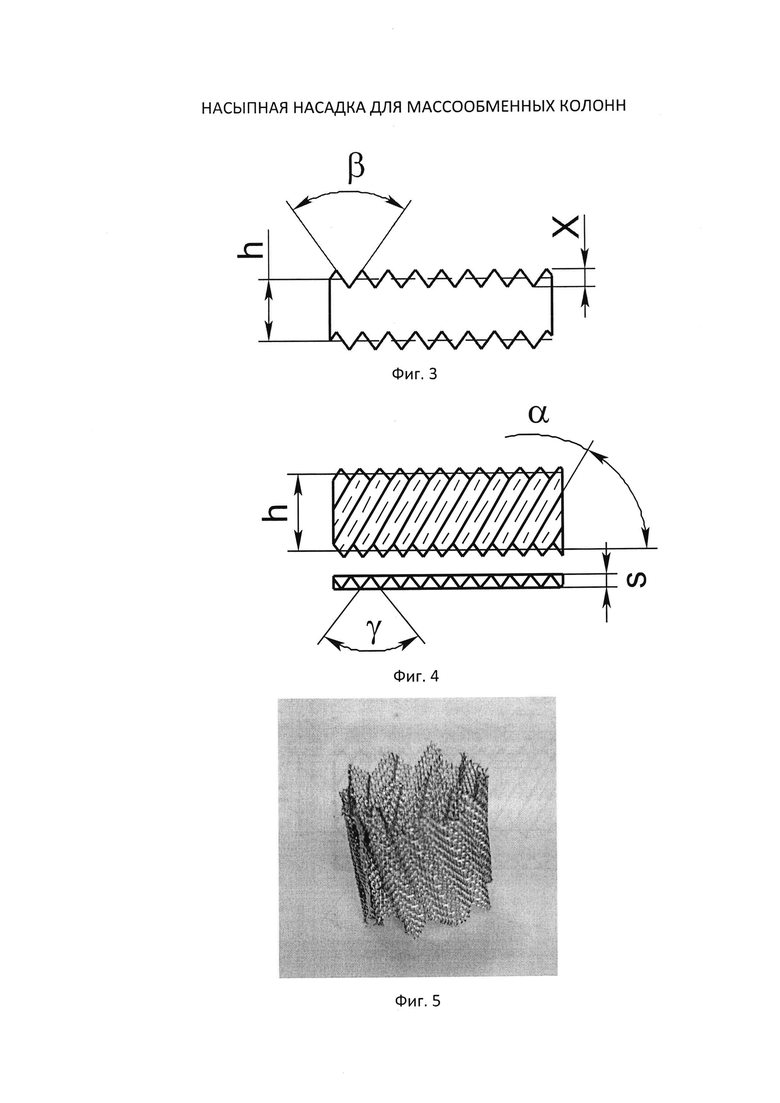

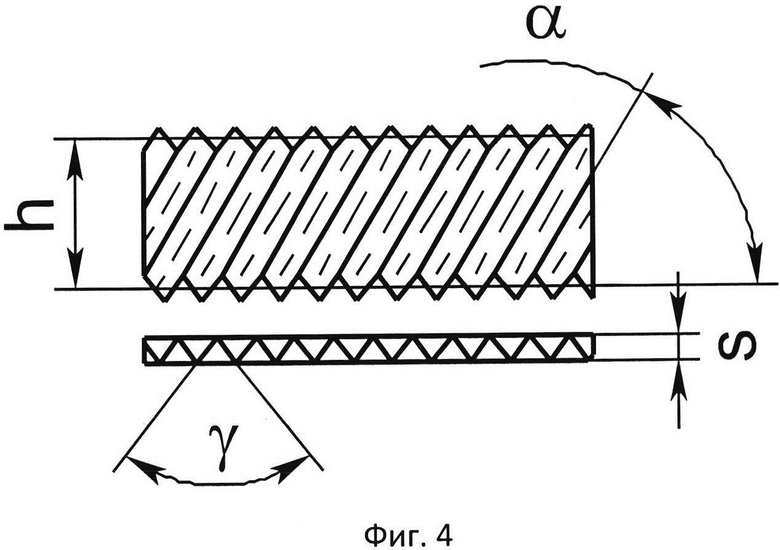

Этот технический результат достигается тем, что насыпная насадка выполнена из металлической сетки с элементами в виде цилиндра диаметром d и высотой h с внутренней центральной перегородкой, где d=h, при этом, что верхняя и нижняя кромки цилиндра и перегородки имеют фиг. 3, и сетка имеет гофр с высотой гофра s, углом гофрирования γ и углом наклона гофра α, причем выполняются соотношения 0,1*h≤X≤0,3*h; 15°≤β≤75°; 0,1*d≤s≤0,3*d; 40°≤γ≤80°; 40°≤α≤80°, см. фиг. 4. Для изготовления таких элементов используется полоса из сетки с равномерно расположенными зубцами, выполненными, например, при помощи лазерной резки, далее пропущенная через вальцы гофрирующего устройства. Зубчатые края образуют многочисленные дополнительные капельницы, за счет чего перетекание жидкости с элемента на элемент становится более равномерным. Наличие гофра приводит к увеличению поверхности контакта. Эти факторы приводят к увеличению разделяющей способности насадки и к снижению коэффициента масштабного перехода.

Пример 1.

Насыпная насадка была выполнена из элементов из сетки с просветом 0,26 мм и толщиной проволоки 0,16 мм. Элементы имели следующие характеристики:

d=h=15 мм; X=3 мм (0,1*15≤3≤0,3*15); β=60° (15°≤60°≤75°);

s=2 мм (0,1*15≤2≤0,3*15); γ=60° (40°≤60°≤80°); α=70° (40°≤α≤80°) - Образец 2, см. фиг. 4.

Для Образца 2 в процессе ректификации воды при P=1 ат нами была получена пропускная способность Lуд.max=18000 (кг/м2ч) и следующие значения ВЭТС и N1m при Lуд./Lуд.max=0,8=14400 кг/м2ч, в колоннах диаметром Dk=120, 200 и 300 мм, см. табл. 2:

Из сравнения данных табл. 1 и 2 видно, что при одинаковой пропускной способности Образец 2 для всех диаметров колонн имеет больший показатель N1m по сравнению с прототипом. Кроме того, увеличение ВЭТС для Образца 2 с ростом диаметра колонны происходит не так резко, как для прототипа - при увеличении диаметра колонны в 2,5 раза, ВЭТС увеличивается в 1,2 раза. Таким образом, технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСЫПНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ КОЛОНН | 2016 |

|

RU2641920C1 |

| НАСЫПНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ КОЛОНН | 2016 |

|

RU2642572C1 |

| СТРУКТУРИРОВАННАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ КОЛОНН | 2009 |

|

RU2406565C1 |

| РЕГУЛЯРНАЯ РУЛОННАЯ ЛЕНТОЧНО-ВИНТОВАЯ НАСАДКА | 2009 |

|

RU2424052C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ИЗОТОПА КИСЛОРОДА О-18 | 2023 |

|

RU2812219C1 |

| МАССООБМЕННАЯ КОЛОННА | 2019 |

|

RU2729797C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ КРЕМНИЯ | 2021 |

|

RU2778866C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДЫ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ МОЛЕКУЛ | 2015 |

|

RU2612667C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПАРОВ ТРИТИРОВАННОЙ ВОДЫ | 2013 |

|

RU2525423C1 |

| МАССООБМЕННАЯ КОЛОННА С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ ДЛЯ БОЛЬШИХ УДЕЛЬНЫХ НАГРУЗОК ПО ЖИДКОСТИ | 1992 |

|

RU2036683C1 |

Изобретение относится к области процессов и аппаратов химической технологии, а именно к насыпным насадкам для массообменных колонн, и может быть использовано в качестве контактного устройства в химико-технологических процессах ректификации, абсорбции, химического обмена и пр., осуществляемых в колонных аппаратах. Элементы насыпной насадки выполнены из металлической сетки в виде цилиндра с диаметром равным высоте с внутренней центральной перегородкой. Верхняя и нижняя кромки и перегородка цилиндра имеют равномерно расположенные зубцы и сетка имеет гофр. Технический результат: увеличение разделительной способности насадки, снижение коэффициента масштабного перехода при сохранении пропускной способности для различных колонн, жидкостей и режимов. 2 табл., 1 пр., 5 ил.

Насыпная насадка для массообменных колонн, элементы которой выполнены из металлической сетки в виде цилиндра диаметром d и высотой h, где d=h, с внутренней центральной перегородкой, отличающаяся тем, что верхняя и нижняя кромки цилиндра и перегородки имеют равномерно расположенные зубцы высотой X и углом в основании β, и сетка имеет гофр с высотой s, углом гофрирования γ и углом наклона гофра α, причем выполняются соотношения 0,1*h≤X≤0,3*h, 15°≤β≤75°, 0,1*d≤s≤0,3*d, 40°≤γ≤80°, 40°≤α≤80°.

| Насадка для тепломассообменных процессов | 1971 |

|

SU473510A1 |

| Насадка для тепломассообменных аппаратов | 1983 |

|

SU1230654A1 |

| US 20100107688 A1, 06.05.2010 | |||

| Насадка для массообменных аппаратов | 1988 |

|

SU1604437A1 |

| UA 73549 C2, 15.08.2005 | |||

| US 4186159 A1, 29.01.1980 | |||

| CN 101269314 A, 24.09.2008. | |||

Авторы

Даты

2018-03-01—Публикация

2016-11-07—Подача