Изобретение относится к нефтедобывающей промышленности, а именно к способам и устройствам добычи нефти при помощи неэлектрического привода гидравлических машин (гидродвигателей), спускаемых в скважину совместно с плунжерным (поршневым) насосом для добычи пластовой жидкости с больших глубин и управляемых с поверхности.

Как известно, в нашей стране более 50%, а в США больше 90% общего фонда нефтяных скважин оборудовано установками скважинных штанговых насосов (СШНУ), в которых в качестве привода глубинного плунжерного (поршневого) насоса через колонну насосных штанг используется станок-качалка, установленный на поверхности у устья скважины [1, с. 41]. Плунжерные насосы (СШНУ) используются в основном при добыче из малодебитных скважин с дебитом <50-80 м3, так как они обладают рядом преимуществ по сравнению с другими способами добычи нефти, например, более высокий КПД плунжерных насосов (СШНУ) при работе в этом диапазоне подач [2].

Цель изобретения: упрощение способа привода поршневого насоса, спускаемого в скважину на колонне насосно-компрессорных труб (НКТ) совместно с гидродвигателем и, как следствие, сокращение эксплуатационных затрат на подъем скважинной жидкости (снижение себестоимости добычи нефти).

Изобретение заключается в следующем: гидропоршневой насосный агрегат спускается и размещается в скважине на колонне насосно-компрессорных труб (НКТ), а подача рабочей жидкости для привода насосного агрегата производится по двум гидравлическим линиям (импульсным трубкам) маленького диаметра (например, внутренний диаметр <14-18 мм). Гидравлические линии устанавливаются вдоль и крепятся к НКТ при помощи хомутов (клямс) и протекторов с определенным интервалом, зависящим от инклинометрии скважины. Подача рабочей жидкости к насосному агрегату осуществляется с устья скважины силовым насосом попеременно в каждую линию через электрический распределитель (м.б. и другого типа, например, золотниковый), находящийся на поверхности. Рабочая жидкость, при подаче ее в нижнюю подпоршневую часть гидровдигателя, приводит в движение его поршень, жестко связанный с поршнем насоса при помощи жесткой тяги. При ходе поршня насоса вверх происходит одновременное нагнетание пластовой жидкости в НКТ из надпоршневого пространства цилиндра насоса, куда она поступила в предыдущем цикле, через один открытый клапан (при этом второй клапан в этой же полости закрыт), а также заполнение подпоршневой полости пластовым флюидом через открытый клапан, расположенный в основании цилиндра насоса (другой клапан в этой же полости также закрыт). При ходе поршня насоса вниз производится нагнетание пластового флюида из подпоршневой полости насоса через другой клапан и по специальному каналу с наружной стороны и далее в колонну НКТ. В это же время происходит заполнение надпоршневой полости насоса пластовой жидкостью через второй клапан (который был в предыдущем цикле закрыт), которая будет вытолкнута в НКТ при повторении цикла хода поршня вверх.

Из существующего уровня техники известен способ привода скважинного плунжерного (поршневого) насоса при помощи колонны насосных штанг, совершающих возвратно-поступательные движения вверх и вниз, приводимых в движение кривошипно-шатунным механизмом (Станок-качалка), расположенным на поверхности у устья скважины [3, с. 417-423, а также патенты SU 1341383, SU 1041749]. Данному способу присущ ряд серьезных недостатков: истирание и обрыв насосных штанг и насосно-компрессорных труб, в которых расположены штанги. Огромные размеры самого станка-качалки с двигателем для привода насосных штанг, большие затраты электроэнергии, общая высокая металлоемкость конструкции и, как следствие, высокие расходы на покупку оборудования, высокие эксплуатационные расходы, а также низкая мобильность данного комплекта оборудования [3, с. 423, 562].

Известен также способ привода скважинного гидропоршневого насосного агрегата, спускаемого в скважину на колонне НКТ, в котором насосный агрегат, который состоит из гидродвигателя и поршневого насоса, поршни которых жестко связаны, при помощи рабочей жидкости, закачиваемой в скважину силовым насосным агрегатом с поверхности (патент SU 1463962 A1, F04B 47/04, опубл. в Бюл. №9 от 07.03.89). Рабочая жидкость подается к гидровигателю через полость, образованную наружной поверхностью НКТ и внутренней поверхностью обсадных труб. Рабочая жидкость через золотниковое устройство, расположенное в гидродвигателе, попеременно нагнетается в надпоршневую и подпоршневую полость гидровигателя, приводя в движение вверх-вниз его поршень, который при помощи жесткой тяги передает это движение ниже установленному поршневому насосу, производящему всасывание и нагнетание пластовой жидкости по принципу «двойного действия» (при ходе поршней вниз/вверх происходит одновременное всасывание в цилиндры насоса и нагнетание пластовой жидкости в колонну труб НКТ). Главным недостатком данного способа является то, что отработанная в гидродвигателе рабочая жидкость смешивается с откачиваемой из скважины пластовой жидкостью. Это ведет к увеличению затрат на разделение этих сред, большому расходу электроэнергии при прокачке рабочей жидкости по открытому циклу, потеря части жидкости, дополнительную очистку рабочей гидравлической жидкости, что требует установку/закупку дополнительного оборудования [3, с. 735, 738]. Также большим недостатком является то, что распределительное устройство с золотником, имеющее множество маленьких проточек и каналов для движения рабочей жидкости, располагается в скважинном агрегате, поэтому наличие механических частиц в подаваемой с поверхности рабочей жидкости (а они, несомненно, будут т.к. раб. жидкость прокачивается вдоль металлических поверхностей НКТ и Обсадных труб, подверженных коррозии) приводит к засорению распределителя с золотником и, как следствие, выходу из строя гидравлического двигателя, подъему всего насосного агрегата на поверхность.

Наиболее близким по своей технической сущности способом привода скважинного поршневого насоса является «глубинная поршневая гидромашина двойного действия» (патент SU 661145, F04B 7/08, опубл. в Бюл. №17 от 05.05.79). Ее сущность заключается в следующем: рабочая жидкость под высоким давлением подается по одному каналу (трубке) к гидромашине, имеющей два силовых цилиндра, два поршня, связанные тягой, и золотник, выполненный в виде цилиндрической втулки, служащий для переключения подачи рабочей жидкости из верхнего цилиндра в нижний и, соответственно, приведения в движение силовых поршней вниз-вверх. Недостатком данного способа привода гидромашины является то, что, во-первых, золотник для переключения подачи рабочей жидкости располагается в скважине и при его неисправности (например, засорения, слома) потребуется поднятие всего погружного агрегата из скважины на поверхность, а во-вторых, отработанная рабочая жидкость из силовых цилиндров гидромашины вытесняется в межтрубное пространство (между НКТ и обсадными трубами) и поднимается на поверхность. Поэтому такой способ привода требует установки дополнительного оборудования на устье скважины для очистки рабочей жидкости после ее движения в полости металлических труб (подверженных коррозии, механическому износу), и увеличенного расхода хим. реагентов для предотвращения коррозии труб. Также циркуляция рабочей жидкости по открытому циклу с заполнением межколонного пространства между НКТ и обсадными трубами требует прокачки больших объемов этой жидкости и, соответственно, больших затрат электроэнергии.

Указанные недостатки вышеописанных способов привода гидропоршневых насосов для скважинной добычи нефти решаются в предлагаемом изобретении.

Задачами, положенными в основу данного изобретения, являются:

- создание эффективного, низкозатратного способа подъема пластовой жидкости на поверхность;

- улучшение и упрощение конструкции гидропоршневого насосного агрегата, спускаемого в скважину;

- упрощение способа подачи рабочей жидкости к гидравлическому двигателю и управление им;

- снижение металлоемкости и энергопотребления при добыче нефти, сокращение потерь рабочей жидкости, сокращение затрат на подготовку рабочей жидкости.

Эти задачи в предложенном способе привода скважинного гидропоршневого насосного агрегата решаются тем, что рабочая жидкость подается с поверхности силовым агрегатом к скважинному гидропоршневому насосному агрегату, состоящему из гидродвигателя с одним цилиндром и силовым поршнем, жестко связанным при помощи тяги, проходящей через муфту с сальниковым уплотнением, с поршнем поршневого насоса двойного действия, через две гидравлические (импульсные) металлические трубки маленького диаметра (например, внутренний диаметр <14-18 мм), которые крепятся снаружи НКТ при помощи хомутов и протекторов.

Скважинный гидропоршневой насосный агрегат (ГПНА) включает в себя гидродвигатель, состоящий из цилиндра, разделенного поршнем на две полости: надпоршневую и подпоршневую, в каждую из которых производится нагнетание рабочей жидкости попеременно с поверхности силовым агрегатом по двум металлическим гидралическим трубкам через распределительное устройство, также находящееся на поверхности. В качестве рабочей жидкости можно использовать гидравлическое масло. Поршень гидродвигателя, совершающий возвратно-поступательные движения вверх-вниз, жестко связан с поршнем поршневого насоса двойного действия, также разделенного поршнем на две полости и имеющего по два клапана в каждой полости: нагнетательный и всасывающий, для одновременного совершения всасывания и нагнетания пластовой жидкости в каждый цикл движения поршня вниз/вверх.

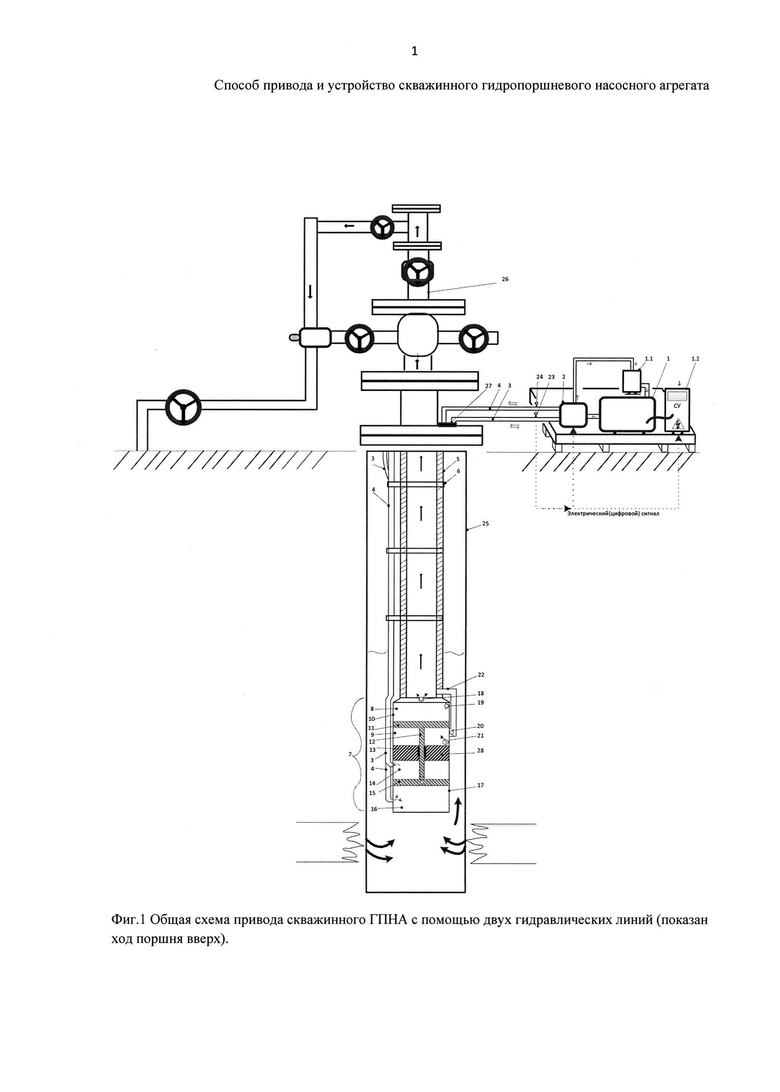

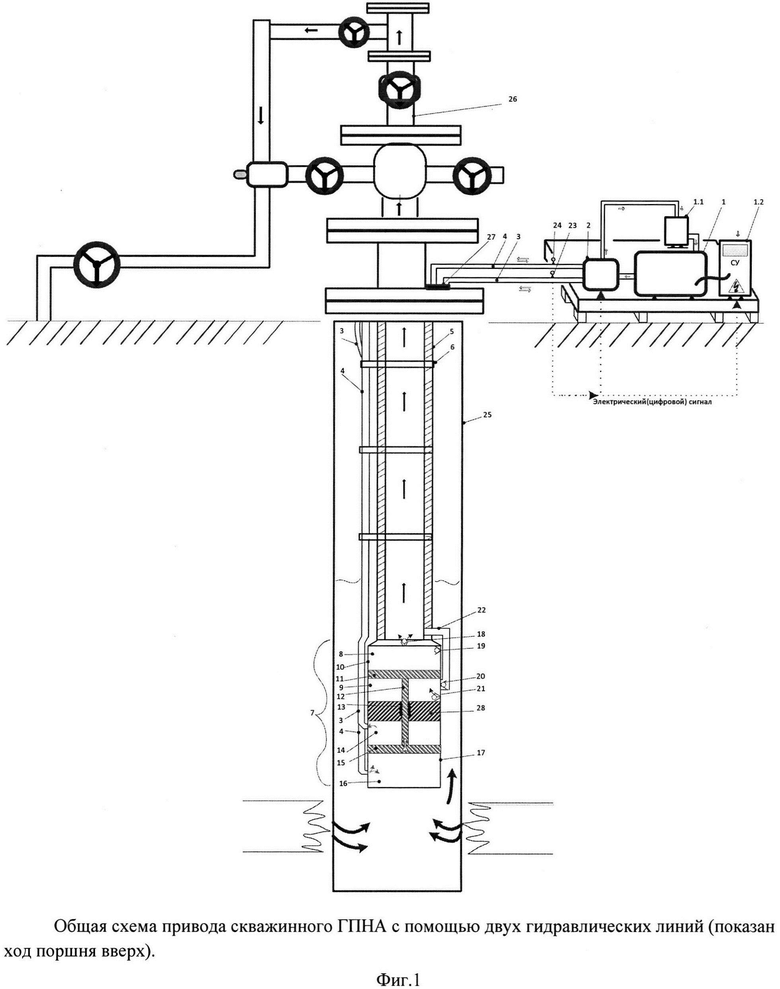

На фиг. 1 изображена общая схема привода скважинного гидропоршневого насосного агрегата с помощью двух гидравлических линий (ход поршневой пары вверх).

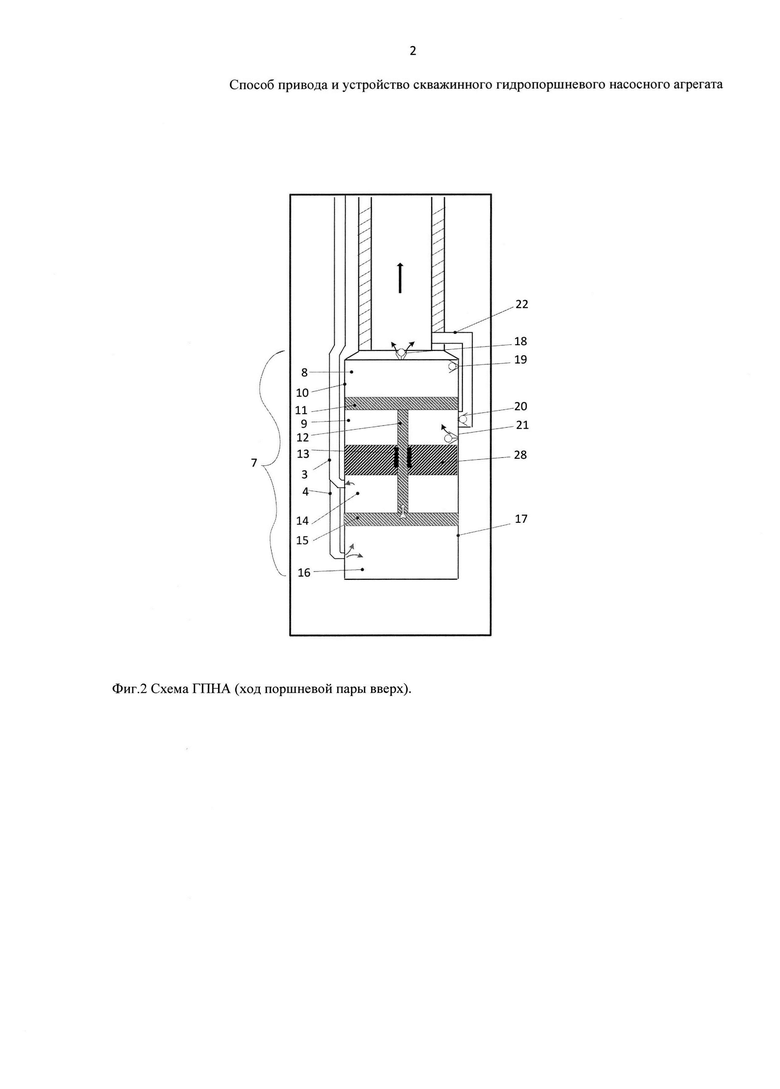

На фиг. 2 изображена схема скважинного гидропоршневого насосного агрегата (ход поршневой пары вверх).

Гидропоршневой насосный агрегат (ГПНА) 7 состоит из цилиндра насоса 10, разделенного поршнем 11 на подпоршневую полость 9 и надпоршневую 8. Поршень насоса 11 жестко связан штоком 12, проходящим через муфту 28 с сальниковым уплотнением 13, с поршнем 15 гидродвигателя 17, также разделенного поршнем на верхнюю полость 14 и нижнюю 16. В надпоршневой полости 10 насоса размещаются нагнетательный клапан 18 и всасывающий клапан 19. В подпоршневой полости 9 насоса также размещаются нагнетательный клапан 20 и всасывающий клапан 21. Пластовый флюид из надпоршневой полости 8 при ходе поршня 11 вверх напрямую нагнетается через клапан 18 в НКТ 5, а из подпоршневой полости 9 при ходе поршня 11 вниз нагнетается в колонну НКТ по каналу 22 через клапан 20.

Этап установки и СПО (спуско-поъемных операций): гидропоршневой насосный агрегат спускается и устанавливается в скважине на НКТ 5. Гидравлические линии 3 и 4, по которым в гидродвигатель 17 подается рабочая жидкость, крепятся к НКТ 5 при помощи хомутов 6. Во время спуско-подъемных операций (СПО) гидравлические трубки разматываются/наматываются с барабанов большого диаметра по примеру барабанов ГНКТ (гибких насосно-компрессорных труб), установленных на устье скважины.

Рабочая жидкость из накопительного бака 1.1 нагнетается силовым насосом 1, расположенным на небольшой платформе у устья скважины, через распределитель 2 попеременно в гидравлические трубки 3 и 4, которые проходят в полость скважины через муфту 27 во фланце колонной головки фонтанной арматуры 26 и далее к гидродвигателю 17. На гидравлических линиях 3 и 4 для измерения давления устанавливаются соответственно электронные манометры 23 и 24, электрически связанные с компьютерной/автоматизированной станцией управления 1.2 (СУ), регулирующей работу силового насоса 1, и с электрическим гидрораспределителем 2, регулирующим направление потока рабочей жидкости попеременно в линию 3 или 4 (распределитель 2 может быть как электрическим, так и другого типа, например, гидравлическим, клапанным и тд).

Предлагаемый способ привода гидропоршневого насосного агрегата и сам агрегат работают следующим образом: рабочая жидкость из накопительного бака 1.1 нагнетается с необходимым давлением силовым насосом 1 через распределитель 2 в гидравлические трубку 4, которая совместно с трубкой 3 проходит в полость скважины через муфту 27 фланца колонной головки фонтанной арматуры 26 и далее к гидродвигателю 17 (см. Фиг. 1).

Далее рабочая жидкость по гидравлической трубке 4 нагнетается в подпоршневую полость 16 гидравлического двигателя 17, что вызывает движение поршневой пары 11-15 вверх. В этот момент пластовая жидкость из надпоршневой полости 8 насоса 10 вытесняется в НКТ 5 через клапан 18, клапан 19 при этом закрыт, и одновременно с этим в подпоршневой полости 9 из-за созданного разрежения происходит всасывание пластовой жидкости через клапан 21, клапан 20 при этом закрыт. Отработанная в предыдущем цикле рабочая жидкость из надпоршневой полости 14 гидродвигателя 17 выталкивается в трубку 3 и через распределитель 2 сливается в бак 1.1. При достижении поршня 15 муфты 28 в полости 16 повышается давление, что регистрируется манометром 24, сигнал от которого электрически посылается распределителю 2, который автоматически переключает направление потока рабочей жидкости в трубку 3.

После перенаправления потока рабочей жидкости в трубку 3 она начинает поступать в надпоршневую полость 14 гидродвигателя 17, давление в ней становится больше давления в полости 16 и поршневая группа 11-15 начинает движение вниз (не показано). В этот момент из-за созданного разрежения в полости 8 клапан 18 закрывается, а клапан 19 открывается и происходит всасывание пластовой жидкости в надпоршневую полость насоса. В полости 9 из-за повышения давления клапан 21 закрыт, а клапан 20 открывается и происходит нагнетание пластовой жидкости (вмещенной в эту полость в предыдущем цикле при ходе поршня вверх), через канал 22 в НКТ 5. Отработанная рабочая жидкость из полости 16 по трубке 4 и распределитель 2 сливается в бак 1.1. Далее циклы повторяются, и пластовая жидкость поднимается по НКТ на поверхность в фонтанную арматуру 26 и далее на установку по подготовке нефти (УПН).

Техническим результатом использования данного изобретения является расширение области применения поршневых насосов для добычи нефти. В отличие от станка-качалки с насосными штагами привод поршневого насоса с помощью двух гидравлических линий позволяет использовать этот насос в наклонно-направленных скважинах. Повышается мобильность использования этого гидропоршневого насоса, так как не требуется установка громоздкого дополнительного оборудования у устья скважины как станок-качалка с большой платформой и электродвигатель с редуктором, также снижается стоимость оборудования. Также не требуется прокачка больших объемов рабочей жидкости как в случае с ГПНА с открытым циклом или закрытым [3, с. 735, с, 752], также исчезает необходимость дополнительной очистки рабочей жидкости и отделения от пластовой жидкости, исключаются потери рабочей жидкости, как в случае с ГПНА с открытым циклом [3, с. 752], и снижается потребление электроэнергии.

Источники информации

1. Ивановский В.Н. Анализ современного состояния и перспектив развития скважинных насосных установок для добычи нефти // Территория нефтегаз, №11, 2007. http://www.autotechnologist.com/publishing/articles.html

2. Ивановский В.Н. Вопросы эксплуатации малодебитных скважин механизированным способом // Инженерная практика, №7, 2010 г. http://glavteh.ru/mag/issues/issues_2010/issue_7-2010/

3. Ивановский В.Н., Дарищев В.И., Сабиров А.А., Каштанов B.C., Пекин С.С. «Скважинные насосные установки для добычи нефти». Учебное издание. Изд. «Нефть и газ» РГУ нефти и газа им. И.М. Губкина. 26.11.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАЗЕМНЫЙ СИЛОВОЙ АГРЕГАТ ГЛУБИННОГО СКВАЖИННОГО НАСОСА, ПРЕИМУЩЕСТВЕННО ГИДРОПОРШНЕВОГО ИЛИ СТРУЙНОГО, ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ РАБОЧЕЙ ЖИДКОСТИ | 2008 |

|

RU2357099C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ | 2006 |

|

RU2322570C2 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600840C1 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600830C1 |

| УСТАНОВКА ЭЛЕКТРОПОГРУЖНОГО ГИДРОПОРШНЕВОГО НАСОСА | 2015 |

|

RU2605789C2 |

| УСТАНОВКА ЭЛЕКТРОПОГРУЖНОГО ШЕСТЕРЕННОГО НАСОСА | 2018 |

|

RU2746292C2 |

| Гидропоршневой насосный агрегат | 1985 |

|

SU1408108A1 |

| Установка магнитогидравлическая насосная плунжерная | 2022 |

|

RU2801628C1 |

| СКВАЖИННАЯ ЭЛЕКТРОГИДРОПРИВОДНАЯ НАСОСНАЯ УСТАНОВКА | 2016 |

|

RU2649158C2 |

| УСТАНОВКА ПОГРУЖНАЯ ЭЛЕКТРОГИДРОПРИВОДНАЯ | 2015 |

|

RU2579790C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к способам и устройствам добычи нефти. Способ заключается в том, что рабочая жидкость подается с поверхности силовым агрегатом к скважинному гидропоршневому насосному агрегату, состоящему из гидродвигателя с одним цилиндром и силовым поршнем, жестко связанным при помощи тяги с поршнем поршневого насоса двойного действия, через две металлические трубки малого диаметра. Трубки крепятся снаружи НКТ при помощи хомутов и протекторов. Насосный агрегат включает в себя гидродвигатель, состоящий из цилиндра, разделенного поршнем на две полости - надпоршневую и подпоршневую, в каждую из которых производится нагнетание рабочей жидкости попеременно с поверхности силовым агрегатом по двум металлическим гидралическим трубкам через распределительное устройство, также находящееся на поверхности. В качестве рабочей жидкости можно использовать гидравлическое масло. Поршень гидродвигателя, совершающий возвратно-поступательные движения вверх-вниз жестко, связан с поршнем поршневого насоса двойного действия, также разделенного поршнем на две полости и имеющего по два клапана в каждой полости: нагнетательный и всасывающий, для одновременного совершения всасывания и нагнетания пластовой жидкости в каждый цикл движения поршня вниз/вверх. Сокращаются эксплутационные затраты на подъем скважинной жидкости. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ гидравлического привода скважинного гидропоршневого насосного агрегата, спущенного и установленного в скважине на НКТ, характеризующийся тем, что подача гидравлической рабочей жидкости к гидродвигателю осуществляется с поверхности силовым насосом через распределитель попеременно по двум гидравлическим линиям-трубкам небольшого размера, которые тянутся вдоль НКТ и крепятся к ним хомутами или протекторами.

2. Скважинный гидропоршневой насосный агрегат, содержащий гидродвигатель и насос, разделенный поршнем на подпоршневую и надпоршневую полости, поршень которого жестко связан штоком, проходящим через муфту с сальниковым уплотнением, с поршнем гидродвигателя, также разделенного поршнем на верхнюю полость и нижнюю, характеризующийся тем, что в надпоршневой верхней и подпоршневой нижней полости насоса размещаются по два клапана: один нагнетательный и один всасывающий клапан, и пластовый флюид из надпоршневой полости насоса при ходе поршневой пары вверх из-за подачи рабочей жидкости с поверхности силовым насосом через распределитель по гидравлической трубке под поршень гидродвигателя нагнетается через нагнетательный клапан в НКТ, при этом всасывающий клапан в этой полости закрыт, а в подпоршневой полости насоса одновременно с этим происходит всасывание пластовой жидкости через всасывающий клапан при закрытом нагнетательном клапане, а при ходе поршневой пары насоса вниз, когда рабочая жидкость подается с верхней стороны поршня гидродвигателя по другой гидравлической трубке, цикл повторяется, только в верхней полости насоса происходит всасывание пластовой жидкости при закрытом нагнетательном клапане, а вмещенная в предыдущем цикле пластовая жидкость выталкивается из нижней полости насоса через нагнетательный клапан в НКТ по отдельному каналу снаружи при закрытом всасывающем клапане в этой полости, а рабочая жидкость в это время, закачанная под поршень гидродвигателя в предыдущем цикле, выталкивается обратно в соединенную с этой полостью трубку и далее в сливной бачок на поверхности.

3. Скважинный гидропоршневой насосный агрегат по п. 2, характеризующийся тем, что распределитель потока рабочей жидкости может быть как электрическим, управляемым сигналом от станции управления, так и другого типа, например клапанным, золотниковым, а гидравлические трубки, которые служат для подачи рабочей жидкости к гидродвигателю, имеют небольшой размер по сравнению с диаметром НКТ, например внутренний диаметр трубки, если она имеет цилиндрический характер, меньше 18 мм.

| US 1568447 A, 05.01.1926 | |||

| US 4551075 A, 05.11.1985 | |||

| Гидропоршневой насосный агрегат | 1985 |

|

SU1408108A1 |

| Гидропоршневой насос | 1957 |

|

SU117291A1 |

| СПОСОБ ДИВЕРСИФИКАЦИИ БАЗОВОЙ МОДЕЛИ ТОКАРНОГО СТАНКА С УЧЕТОМ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЗАГОТОВКИ | 2008 |

|

RU2429947C2 |

| US 2747511 A, 29.05.1956. | |||

Авторы

Даты

2018-03-01—Публикация

2015-05-12—Подача