Изобретение относится к области станкостроения, в частности к станкам токарной группы, предназначенным для эффективной обработки гибких заготовок.

Известны способы определения границы устойчивого резания, основанные на динамических расчетах станков с учетом динамических характеристик заготовки (см.:

1. Санкин Ю.Н. Динамика несущих систем металлорежущих станков. М.: Машиностроение, 1986, 96 с.

2. Санкин Ю.Н., Жиганов В.И., Санкин Н.Ю. Устойчивость процесса резания на токарных станках. СТИН, 1997, №7, с.20-24).

Однако эти способы имеют недостатки:

- не позволяют определять границы устойчивого резания при наличии гибкой заготовки;

- не учитывают экспериментально-расчетный критерий в виде предельной интегральной характеристики виброустойчивости в рабочем пространстве станка;

- нет четких критериев для создания эффективной технологической системы металлорежущего станка, предназначенного для обработки нежестких заготовок.

Известен способ определения границы устойчивого резания на токарных станках с учетом динамических характеристик заготовок, включающий определение динамической податливости шпиндельного узла, задней бабки и расчета критической глубины резания по формулам, приведенным в патенте РФ №2182860, В23В 1/00. Опубл. 27.02.2002. Бюл. №15. Способ позволяет расчетным методом определять критическую глубину резания при обработке нежестких заготовок в любой точке рабочего пространства станка.

Однако данный способ не учитывает всю совокупность ограничивающих процесс резания факторов в виде предельной интегральной характеристики виброустойчивости в рабочем пространстве станка, что исключает целенаправленную оптимизацию конструкции для повышения эффективности механообработки гибких заготовок типа "валов".

Известен также способ модульной оптимизации динамической технологической системы токарного станка, принятый за прототип, см. патент РФ №2245223, В23В 1/00. Опубл. 27.01.2005. Бюл. №3. Он характеризуется тем, что для повышения запаса устойчивости станка при резании и повышения точности обработки используют экспериментально-расчетный критерий в виде предельной интегральной характеристики виброустойчивости в рабочем пространстве станка. Данная характеристика учитывает комплекс факторов, ограничивающих процесс резания, и позволяет повысить запас устойчивости системы при резании путем создания равновесной устойчивой динамической системы на основе многовариантного применения эффективных станочных модулей.

Однако этот способ не дает алгоритма оптимизации динамической технологической системы токарного станка, предназначенного для высокоэффективной обработки гибких заготовок.

Достигаемый технический результат по заявленному изобретению - создание оптимально сбалансированной по динамическим и экономическим критериям диверсифицированной конструкции станка для обработки гибкой заготовки и повышение работоспособности технологической системы.

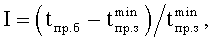

Указанный технический результат при осуществлении изобретения достигается тем, что при диверсификации базовой модели токарного станка с учетом динамических характеристик гибкой заготовки, используя экспериментально-расчетный критерий в виде предельной интегральной характеристики виброустойчивости в рабочем пространстве станка, определяют предельную интегральную характеристику виброустойчивости путем оптимизации исходной упругой системы станка базовой модели заменой динамически неустойчивых основных станочных модулей посредством последовательного определения ее значений при обработке на станке нормированной жесткой заготовки с обеспечением в рабочем пространстве динамической сбалансированности по виброустойчивости и робастности упругой системы, а затем для полученной модели станка с оптимизированной упругой системой определяют значение предельной интегральной характеристики виброустойчивости при резании заданной гибкой заготовки, по которой определяют номинальную мощность двигателя главного движения станка NД в зависимости от эффективной мощности резания NЭ и количество дополнительных проходов I режущего инструмента при резании гибкой заготовки по соотношениям: NД=NЭ/η,  , где η - кпд станка, характеризующий затраты мощности при холостом ходе; tПР.Б,

, где η - кпд станка, характеризующий затраты мощности при холостом ходе; tПР.Б,  - соответственно значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка после оптимизации при точении жесткой заготовки и диверсифицированной модели при точении гибкой заготовки.

- соответственно значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка после оптимизации при точении жесткой заготовки и диверсифицированной модели при точении гибкой заготовки.

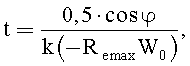

На графике (см. чертеж) представлены расчетные предельные интегральные характеристики виброустойчивости в рабочем пространстве станка: 1 - характеристика (tпр.б) усовершенствованной динамически сбалансированной модели базового станка при обработке жесткой (типовой) заготовки; 2 - характеристика (tпр.з) того же станка при обработке гибкой заготовки; 3 - характеристика (t'пр.з) исходной динамически разбалансированной модели станка до внесения конструкторских изменений (обработка гибкой заготовки).

Способ осуществляется следующим образом.

Сначала для выбранной базовой модели токарного станка определяют значения предельной интегральной характеристики виброустойчивости (см. исходную кривую 3 на графике) при резании в рабочем пространстве станка, выявляя тем самым его конструктивные недоработки и динамически неустойчивые модули, последовательно добиваясь устранения его динамической разбалансированности, в целом оптимизируя технологическую систему станка при обработке минимум двух (жесткой и гибкой) заготовок (например, см. окончательные кривые 1, 2 на графике). На втором этапе определяют значения предельной интегральной характеристики виброустойчивости для оптимизированной модели станка после внесения в базовую модель конструктивных изменений с учетом динамических характеристик как жесткой, так и гибкой заготовок (кривые 1, 2 на графике). Графики наглядно показывают, что оптимизация динамической упругой системы станка позволяет существенно увеличить предельную глубину резания при обработке гибких заготовок. Вместе с тем, мощность двигателя главного движения такого оптимально сбалансированного станка, предназначенного для интенсивной обработки широкой номенклатуры деталей, оказывается завышенной для класса нежестких заготовок, поэтому для повышения экономической эффективности их обработки, исходя из технологических условий, следует значительно снизить номинальную мощность, сохраняя устойчивость несущей системы станка. По полученным на графике значениям указанных динамических характеристик (выявив  ) определяют мощность двигателя главного движения по предложенной выше формуле. Далее решается технологическая задача по обеспечению оптимальной динамики резания - устанавливают число проходов при резании гибкой заготовки, принимая во внимание значительные потери устойчивости в процессе ее обработки, из соотношения

) определяют мощность двигателя главного движения по предложенной выше формуле. Далее решается технологическая задача по обеспечению оптимальной динамики резания - устанавливают число проходов при резании гибкой заготовки, принимая во внимание значительные потери устойчивости в процессе ее обработки, из соотношения  (т.е. выбирают число проходов из условия полного использования мощности станка, разделяя суммарный припуск на данную операцию).

(т.е. выбирают число проходов из условия полного использования мощности станка, разделяя суммарный припуск на данную операцию).

Особенность расчета предельной глубины резания при обработке нежесткой заготовки на ПК на первых двух этапах данного способа заключается в том, что математическая модель передней и задней бабки представлена суммой этих колебательных звеньев. К этой сумме добавляется третье слагаемое, которое представляет собой выражение передаточной функции суппортной группы в направлении продольной оси и передаточную функцию, описывающую динамические характеристики заготовки, представляющую ее как результат расчета стержневой системы с распределенными параметрами (см. ссылки на приведенные источники). При этом учитываются динамические характеристики базовых стыков (опор) при закреплении заготовки. Критическую глубину резания в каждой точке рабочего пространства станка определяют по формуле, данной в работе [2]:

где (-RemaxW0) - максимум отрицательного значения вещественной составляющей на графике АФЧХ.

Предложенный способ диверсификации динамической технологической системы токарного станка был осуществлен в процессе внесения конструкторских изменений и доработки базового токарно-винторезного станка модели УТ16 на Ульяновском машиностроительном заводе. Его усовершенствованная динамически сбалансированная конструкция (модель УТ16ПМ), выполненная с учетом расчетов на стадии проектирования, обеспечивает повышение предельной глубины резания при точении нежестких ступенчатых и гладких валов (см. график), более чем в 3 раза. Кроме того, диверсификация базовой модели станка под конкретные технологические задачи позволяет произвести подбор двигателя главного движения меньшей мощности и тем самым снизить себестоимость механической обработки нежестких валов с повышением качества их обработки.

Таким образом, использование предлагаемого изобретения позволяет решать задачи динамического синтеза технологических систем механической обработки, создавать модульные конструкции прецизионных токарных станков оптимального динамического качества и диверсифицировать их для выполнения конкретных технологических задач, обеспечивая высокую технико-экономическую эффективность.

Способ предназначен для диверсификации базовой модели токарного станка при обработке гибкой заготовки и включает использование экспериментально-расчетного критерия в виде предельной интегральной характеристики виброустойчивости в рабочем пространстве станка. Для создания оптимально сбалансированного по динамическим и экономическим критериям станка определяют предельную интегральную характеристику виброустойчивости путем оптимизации исходной упругой системы станка базовой модели заменой динамически неустойчивых основных станочных модулей посредством последовательного определения ее значений при обработке на станке нормированной жесткой заготовки с обеспечением в рабочем пространстве динамической сбалансированности по виброустойчивости и робастности упругой системы. Затем для полученной модели станка с оптимизированной упругой системой определяют значение предельной интегральной характеристики виброустойчивости при резании заданной гибкой заготовки, по которой определяют номинальную мощность двигателя главного движения станка в зависимости от эффективной мощности резания и количество дополнительных проходов режущего инструмента при резании гибкой заготовки по приведенным соотношениям. 1 ил.

Способ диверсификации базовой модели токарного станка с учетом динамических характеристик гибкой заготовки, при котором используют экспериментально-расчетный критерий в виде предельной интегральной характеристики виброустойчивости в рабочем пространстве станка, отличающийся тем, что определяют предельную интегральную характеристику виброустойчивости путем оптимизации исходной упругой системы станка базовой модели заменой динамически неустойчивых основных станочных модулей посредством последовательного определения ее значений при обработке на станке нормированной жесткой заготовки с обеспечением в рабочем пространстве динамической сбалансированности по виброустойчивости и робастности упругой системы, а затем для полученной модели станка с оптимизированной упругой системой определяют значение предельной интегральной характеристики виброустойчивости при резании заданной гибкой заготовки, по которой определяют номинальную мощность двигателя главного движения станка Nд в зависимости от эффективной мощности резания Nэ и количество дополнительных проходов I режущего инструмента при резании гибкой заготовки по соотношениям:

Nд=Nэ/η,

где η - к.п.д. станка, характеризующий затраты мощности при холостом ходе;

tпр.б,  - соответственно значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка после оптимизации при точении жесткой заготовки и диверсифицированной модели при точении гибкой заготовки.

- соответственно значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка после оптимизации при точении жесткой заготовки и диверсифицированной модели при точении гибкой заготовки.

| СПОСОБ МОДУЛЬНОЙ ОПТИМИЗАЦИИ ДИНАМИЧЕСКОЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ТОКАРНОГО СТАНКА | 2003 |

|

RU2245223C1 |

| СПОСОБ ОЦЕНКИ ВИБРОУСТОЙЧИВОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 1996 |

|

RU2110367C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ УСТОЙЧИВОГО РЕЗАНИЯ НА ТОКАРНЫХ СТАНКАХ С УЧЕТОМ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЗАГОТОВКИ | 2000 |

|

RU2182860C2 |

Авторы

Даты

2011-09-27—Публикация

2008-11-28—Подача