Изобретение относится к газовой промышленности, в частности к обработке углеводородного газа с использованием низкотемпературного процесса, и может быть использовано в процессах промысловой подготовки конденсатсодержащего газа.

Известен способ подготовки углеводородного газа к транспорту методом низкотемпературной сепарации (НТС) газа в три ступени (патент РФ №2294429), включающий в себя первичную сепарацию газового потока, охлаждение газового потока и его вторичную сепарацию, охлаждение газового потока, понижение его давления с дополнительным охлаждением, окончательную сепарацию газового потока, нагрев отсепарированного газа газовым потоком, понижение давления с охлаждением отсепарированного газа, нагрев отсепарированного газа газовым потоком, вывод отсепарированного и нагретого газа из установки, понижение давления отделенной при первичной сепарации жидкости и разделение ее на газовую, углеводородную и водную фазы.

Недостатками этого способа является то, что в зимний период не используется холод окружающего воздуха, а водная фаза, выводимая из установки, содержит значительное количество метанола и требуется регенерация водной фазы для извлечения из нее метанола. Кроме этого при наличии парафинов в углеводородной фазе, из-за капельного уноса жидкости при первичной сепарации, происходит кристаллизация и образование парафиноотложений в оборудовании при последующем охлаждении газового потока. Также недостатком этого способа является снижение энергоэффективности установки, так как при увеличении перепада давления у отсепарированного газа происходит сокращение рекуперации энергии при теплообмене отсепарированного газа и газового потока. Как следствие необходимо снижать выходное давление с установки и увеличивать степень сжатия на ДКС, на которую подается подготовленный газ, и увеличивать расход топливного газа. Кроме этого невозможно обеспечить перепад давления между входом на установку и низкотемпературным сепаратором до 0,5 МПа.

Наиболее близким аналогом, по сути, к предлагаемому техническому решению является способ подготовки газоконденсатной смеси к транспорту трехступенчатой сепарацией (Опыт эксплуатации основного технологического оборудования по подготовке к транспорту газа ачимовских горизонтов на УКПГ-22 ООО «Газпром добыча Уренгой». О.А. Николаев, А.В. Букин. Приоритетные направления развития Уренгойского комплекса. / Сборник научных трудов, посвященный 35-летию ООО «Газпром добыча Уренгой» - М.: ИД Недра, 2013. С. 83-90), в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, охлаждают его газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор.

В этом способе за счет применения воздушного охлаждения в зимний период используется холод окружающего воздуха, а благодаря десорбции метанола в газовом потоке после первичной сепарации из водометанольного раствора, полученного при окончательной сепарации газа и последующего выделения водометанольного раствора из жидкой фазы, понижается концентрация метанола в водном растворе, выводимом с установки, до уровня, когда регенерация метанола не требуется. Прохождение газового потока через водометанольный раствор также задерживает в нем парафины, что предотвращает образование парафиноотложений при последующем охлаждении газового потока.

Недостатком этого способа является невозможность использования существующих мощностей компримирования газа с входными давлениями до 1,5 МПа для компримирования отсепарированного газа и обеспечения требуемого перепада давления на установки с целью подготовки газа при температуре минус 30°C и давлением максимальной конденсации углеводородов C3+B (4,0-5,0 МПа).

Целью изобретения является повышение энергоэффективности процесса подготовки конденсатсодержащего газа путем многоступенчатого понижения давления на установке и равномерной загрузке теплообменников с обеспечением заданного давления максимальной конденсации тяжелых углеводородов в низкотемпературном сепараторе и выходного давления подготовленного к транспорту газа.

Поставленная цель достигается следующим образом. В способе подготовки углеводородного газа к транспорту, в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, вводят в газовый поток метанол, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, вводят в газовый поток метанол, охлаждают газовый поток газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор, в отличие от прототипа понижают давление отсепарированного газа после окончательной сепарации до уровня, обеспечивающего минимального допустимую температуру до минус 47°C теплообмена с газовым потоком, нагревают отсепарированный газ газовым потоком, понижают давление отсепарированного газа до давления 3,1 МПа, обеспечивающего возможность транспортировки с установки отсепарированного газа на компримирование.

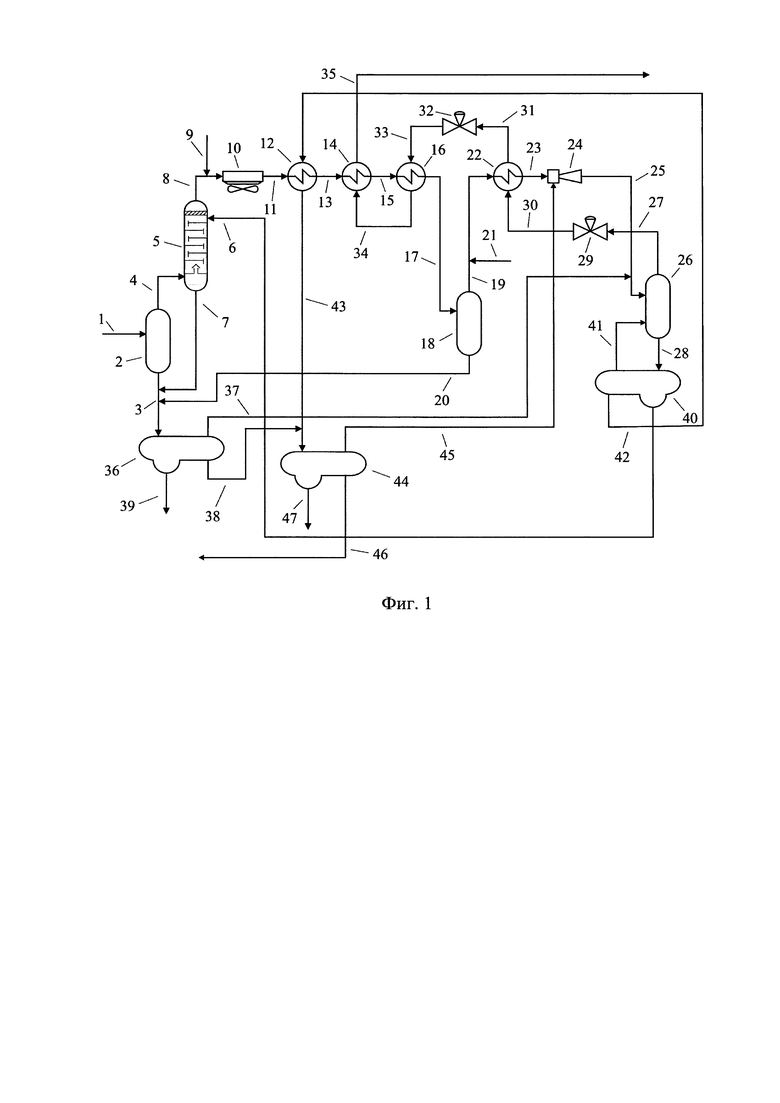

Предлагаемое изобретение поясняется чертежом фиг. 1.

На иллюстрации обозначены следующие элементы:

1 - трубопровод;

2 - сепаратор первой ступени;

3 - трубопровод;

4 - трубопровод;

5 - колонна-десорбер;

6 - трубопровод;

7 - трубопровод;

8 - трубопровод;

9 - трубопровод;

10 - воздушный охладитель;

11 - трубопровод;

12 - теплообменник «газ-конденсат»;

13 - трубопровод;

14 - теплообменник «газ-газ»;

15 - трубопровод;

16 - теплообменник «газ-газ»;

17 - трубопровод;

18 - сепаратор второй ступени;

19 - трубопровод;

20 - трубопровод;

21 - трубопровод;

22 - теплообменник «газ-газ»;

23 - трубопровод;

24 - редуцирующее устройство (эжектор);

25 - трубопровод;

26 - сепаратор третьей ступени;

27 - трубопровод;

28 - трубопровод;

29 - редуцирующее устройство (дроссель);

30 - трубопровод;

31 - трубопровод;

32 - редуцирующее устройство (дроссель);

33 - трубопровод;

34 - трубопровод;

35 - трубопровод;

36 - трехфазный разделитель;

37 - трубопровод;

38 - трубопровод;

39 - трубопровод;

40 - трехфазный разделитель;

41 - трубопровод;

42 - трубопровод;

43 - трубопровод;

44 - трехфазный разделитель;

45 - трубопровод;

46 - трубопровод;

47 - трубопровод.

Газовый поток по трубопроводу 1 подают в сепаратор первой ступени 2 для отделения жидкой фазы. Жидкую фазу из сепаратора первой ступени 2 по трубопроводу 3 отводят в трехфазный разделитель 36 для отделения от углеводородного конденсата газа и водного раствора.

Отсепарированный газовый поток из сепаратора первой ступени 2 подают по трубопроводу 4 в колонну-десорбер 5 для поглощения газовым потоком метанола из водометанольного раствора, поступающего в колонну-десорбер 5, по трубопроводу 6. Водный раствор после десорбции метанола из колонны-десорбера 5 по трубопроводу 7 вводят в водный раствор, транспортируемый по трубопроводу 3.

Вводят метанол по трубопроводу 9 в газовый поток, транспортируемый по трубопроводу 8. Подают газовый поток для охлаждения по трубопроводу 8 в воздушный охладитель 10 и по трубопроводу 11 в теплообменник «газ-конденсат» 12. Далее газовый поток подают для дополнительного охлаждения в две ступени по трубопроводу 13 в теплообменник «газ-газ» 14 и по трубопроводу 15 в теплообменник «газ-газ» 16.

Охлажденный газовый поток подают в сепаратор второй ступени 18 по трубопроводу 17 для отделения от газового потока жидкой фазы. Газовый поток из сепаратора 18 подают по трубопроводу 19 для охлаждения в теплообменник «газ-газ» 22. Вводят метанол по трубопроводу 21 в газовый поток, транспортируемый по трубопроводу 19.

Из теплообменника «газ-газ» 22 подают газовый поток по трубопроводу 23 для охлаждения за счет понижения давления в редуцирующее устройство (эжектор) 24. Охлажденный газовый поток по трубопроводу 25 подают в сепаратор третьей ступени 26 для отделения от газового потока жидкой фазы.

Отсепарированный газ из сепаратора 26 подают по трубопроводу 27 для охлаждения за счет понижения давления в редуцирующее устройство (дроссель) 29. Охлажденный отсепарированный газ направляют для нагревания по трубопроводу 30 в теплообменник «газ-газ» 22. Нагретый отсепарированный газ подают по трубопроводу 31 для охлаждения за счет понижения давления в редуцирующее устройство (дроссель) 32. Охлажденный отсепарированный газ подают для нагревания в две ступени по трубопроводу 32 в теплообменник «газ-газ» 16 и по трубопроводу 34 в теплообменник «газ-газ» 14. Нагретый отсепарированный газ по трубопроводу 35 выводят из установки.

Газ из разделителя 36 вводят по трубопроводу 37 в газовый поток трубопровода 25.

Жидкую фазу из сепаратора 26 по трубопроводу 28 направляют в трехфазный разделитель 40 для разделения на углеводородный конденсат, газ и водометанольный раствор. Газ из разделителя 40 по трубопроводу 41 направляют в сепаратор третьей ступени 26. Углеводородный конденсат направляют по трубопроводу 42 для нагревания в теплообменник «газ-конденсат» 12. Водометанольный раствор из разделителя 40 по трубопроводу 6 направляют в колонну-десорбер 5.

Углеводородный конденсат из теплообменника «газ-конденсат» 12, транспортируемый по трубопроводу 43, смешивают с углеводородным конденсатом из трехфазного разделителя 36, подаваемым по трубопроводу 38 и направляют в трехфазный разделитель 44 для отделения от него газа низкого давления и водометанольного раствора. Газ низкого давления из разделителя 44 по трубопроводу 45 подают в эжектор 24. Из трехфазного разделителя 44 по трубопроводу 46 выводят из установки углеводородный конденсат, а по трубопроводу 47 выводят из установки водометанольный раствор. Из трехфазного разделителя 36 по трубопроводу 39 выводят из установки водный раствор.

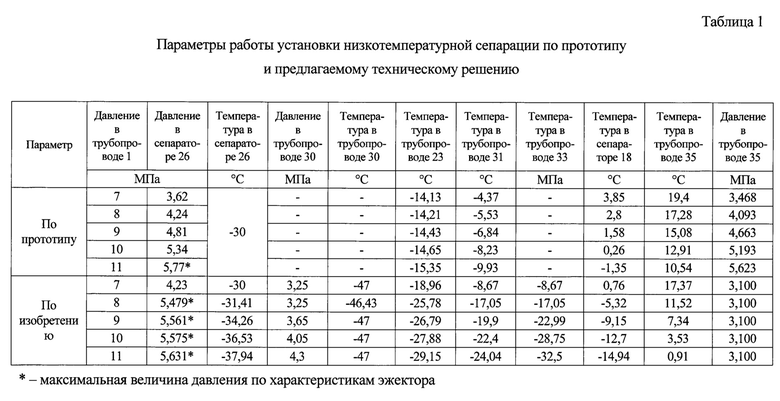

Для оценки эффективности предложенного способа по сравнению с аналогом-прототипом были проведены исследования с помощью технологической модели УКПГ-22 Уренгойского месторождения. На технологическую линию установки низкотемпературной сепарации подавали пластовую продукцию газоконденсатного месторождения в количестве 3,8 млн. м3/сут.

Результаты проведенных исследований по обработке газоконденсатной смеси по прототипу и по предлагаемому техническому решению приведены в таблице 1. В исследованных режимах давление и температура сырья на входе в сепаратор первой ступени составили соответственно 7,0-11,0 МПа и 30°C, давление в сепараторе второй ступени составило 10,8 МПа. Температура газа после воздушного холодильника принята равной 30°C. Температура газа после теплообменника «газ-конденсат» 12 определялась исходя из температуры нагрева конденсата в теплообменнике 25°C.

Температура в сепараторе второй ступени подбиралась с учетом поверхности теплообменников 14, 16 и 22 по 850 м2 и их коэффициента теплопередачи 200 Вт/°C×K. Для прототипа температура в сепараторе третьей ступени 26 составляла минус 30°C, а давление в сепараторе третьей ступени 26 подбиралось исходя из обеспечения необходимой температуры. Давление на выходе из установки определялось давлением в низкотемпературном сепараторе 26 и потерями давления в теплообменниках 14, 16, 22. Для изобретения температура в сепараторе 26 подбиралась исходя из выходного давления с установки 3,1 МПа, что обеспечивает подачу газа на расположенную рядом дожимную компрессорную станцию сеноманской установки подготовки газа, и минимально возможной температуры газа минус 47°C, поступающего в теплообменник 22. Величина давления в сепараторе третьей ступени 26 также определялась характеристиками эжектора.

В существующей технологии при поддержании температуры в сепараторе третьей ступени 26 минус 30°C давление в сепараторе третьей ступени составляло 3,62-5,77 МПа. В предлагаемой технологии при температурах в сепараторе третьей ступени 26 минус 30…минус 37,9°C давление сепарации составило 4,23…5,63 МПа. Более низкое максимальное давление у изобретения объясняется увеличением объема низконапорного газа из-за температуры в сепараторе 26 минус 37,9°C, поступающего на эжектор. Таким образом, применение изобретения позволяет поддерживать более высокие давления в сепараторах третьей ступени 26 и, как следствие, более высокую их производительность. С ростом входного давления на установку (трубопровод 1) изобретение позволяет обеспечить температуру в сепараторе третьей ступени 26 до минус 37,9°C, против минус 30°C у прототипа, что увеличивает выход нестабильного конденсата с установки.

При практически одинаковых термобарических параметрах в сепараторе третьей ступени 26 давление на входе в установку (трубопровод 1) по прототипу составляет 7,0 МПа, а по изобретению 8,0 МПа. Более высокие входные давления (трубопровод 1) у изобретения позволяют отодвинуть ввод дожимной компрессорной станции для ачимовской установки подготовки газа на более поздний срок.

Таким образом, по предлагаемой технологии на установках комплексной подготовки газа ачимовских залежей Уренгойского месторождения возможно эффективно использовать холод, образующийся на установке, при подаче газа сепарации на дожимную компрессорную станцию рядом расположенного промысла. При этом сроки ввода дожимной компрессорной станции для ачимовской установки сдвигаются на более поздний срок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2015 |

|

RU2599157C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2015 |

|

RU2600141C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2018 |

|

RU2701020C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЗА ИЗ ГАЗОПРОВОДА-ШЛЕЙФА ПРИ ПОДГОТОВКЕ К РЕМОНТУ ИЛИ ПРОВЕДЕНИЮ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ | 2018 |

|

RU2694266C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2019 |

|

RU2725320C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2754978C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2124929C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2016 |

|

RU2627754C1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

Изобретение относится к газовой промышленности, в частности к обработке углеводородного газа с использованием низкотемпературного процесса, и может быть использовано в процессах промысловой подготовки конденсатсодержащего газа. Технический результат заключается в повышении энергоэффективности процесса. В способе подготовки углеводородного газа к транспорту газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, вводят в газовый поток метанол, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, вводят в газовый поток метанол, охлаждают газовый поток газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки. Понижают давление отсепарированного газа после окончательной сепарации до уровня, обеспечивающего минимально допустимую температуру до минус 47 °C теплообмена с газовым потоком, нагревают отсепарированный газ газовым потоком, понижают давление отсепарированного газа до давления 3,1 МПа, обеспечивающего возможность подачи отсепарированного газа с установки для транспортировки на компримирование. Смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор. 1 табл., 1 ил.

Способ подготовки углеводородного газа к транспорту, в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, вводят в газовый поток метанол, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, вводят в газовый поток метанол, охлаждают газовый поток газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор, отличающийся тем, что понижают давление отсепарированного газа после окончательной сепарации до уровня, обеспечивающего минимально допустимую температуру до минус 47 °C теплообмена с газовым потоком, нагревают отсепарированный газ газовым потоком, понижают давление отсепарированного газа до давления 3,1 МПа, обеспечивающего возможность подачи отсепарированного газа с установки для транспортировки на компримирование.

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2015 |

|

RU2599157C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2004 |

|

RU2294429C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2161526C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2007 |

|

RU2341738C1 |

| Способ подготовки углеводородного газа к транспорту | 1988 |

|

SU1606827A1 |

| US 4454914 A, 19.06.1984. | |||

Авторы

Даты

2018-03-12—Публикация

2017-01-09—Подача