Способ низкотемпературного разделения углеводородного газа на топливную фракцию и фракцию углеводородов С3 и выше может быть использован в газоперерабатывающей и газохимической отраслях промышленности.

Углеводородные газы - природные, попутные и технологические - представляют собой смесь углеводородов: метана, этана, пропана и более тяжелых углеводородов вплоть до С7, а также азота, диоксида углерода, сероводорода, паров воды, благородных газов. При этом по углеводородным компонентам состав, например, природного газа различных месторождений может изменяться в широких пределах (например, метан 47-98%, этан 0,1-6,0%, пропан 0,1-5,0%, бутаны 0,1-2,6%), что в первую очередь определяет технологию последующей переработки и направление дальнейшего использования природного газа и его компонентов. В частности, при высоком содержании относительно тяжелых углеводородов С3 и выше в природном газе на уровне 3-7% его переработка направлена на получение двух продуктов: топливного газа, содержащего смесь метана и этана, и фракции С3 и выше, являющейся одной из основных форм сырья газохимической промышленности. В этом случае четкость разделения углеводородного газа на две продуктовые партии определяет технологию переработки природного газа, которая может реализоваться различными способами.

Известен способ совместной очистки природного газа от фракции тяжелых углеводородов и серусодержащих примесей путем адсорбции, отличающийся тем, что в качестве адсорбента используют активный уголь, а адсорбционный процесс очистки проводят в двухфазном режиме с регенерацией отработанного адсорбента нагретым инертным газом и пропускаемым через слой отработанного адсорбента противотоком очищаемому природному газу с последующим охлаждением регенерированного адсорбента естественным охлаждением (патент RU 2465041 С1, МПК B01D 53/14, заявлен 04.05.2011, опубликован 27.10.2012). Недостатками изобретения являются:

• периодичность процесса;

• естественное охлаждение адсорбента воздухом, окружающим аппарат, неэффективно в связи с низкой теплопроводностью адсорбента и в промышленном адсорбере диаметром 2-3 м потребует длительной реализации этой стадии (несколько десятков часов вместо двух часов для приведенного в примерах адсорбера диаметром 30 мм), что повлечет увеличение в 4-5 раз загрузки дорогостоящего адсорбента по сравнению с процессом с принудительным охлаждением, например, очищенным природным газом;

• проведение стадии регенерации требует больших затрат внешнего теплоносителя - 20% от расхода очищаемого газа, а также охлаждающей воды для его охлаждения с конденсацией десорбируемой фракции тяжелых углеводородов;

• необходимость использования большого объема дорогостоящего адсорбента для поглощения тяжелых углеводородов при переработке жирного углеводородного газа в промышленных масштабах.

Известен способ низкотемпературной сепарации газа, включающий трехступенчатую сепарацию сырого газа с получением на первой ступени конденсата и газа первой ступени сепарации, который охлаждают газом третьей ступени сепарации и сепарируют на второй ступени с получением конденсата и газа второй ступени сепарации, который дросселируют в условиях эжектирования газа выветривания и сепарируют на третьей ступени с получением газа третьей ступени сепарации, который выводят с установки в качестве товарного газа после нагрева газом первой ступени сепарации, а также углеводородного конденсата третьей ступени сепарации, который дросселируют и подвергают сепарации с получением газа выветривания и нестабильного конденсата, выводимого с установки, отличающийся тем, что на первой ступени в качестве конденсата получают углеводородный конденсат и водный конденсат, который выводят с установки, вторую ступень сепарации осуществляют с использованием дефлегматора, верхняя часть которого оборудована двумя секциями тепломассообменных элементов, при этом газ первой ступени сепарации направляют в дефлегматор, где подвергают дефлегмации за счет противоточного косвенного охлаждения товарным газом и дросселированным конденсатом третьей ступени сепарации, подаваемыми в секции тепломассообменных элементов, а нагретый в дефлегматоре дросселированный конденсат третьей ступени сепарации подвергают сепарации совместно с дросселированной смесью углеводородного конденсата и конденсата второй ступени сепарации, при этом дополнительно получают водный конденсат, который выводят с установки (патент RU 2543867 С1, МПК C10G 5/06, F25J 3/00, заявлен 09.01.2014, опубликован 10.03.2015). Недостатком изобретения является низкое качество разделения в процессе сепарации на товарный газ и тяжелые углеводороды, приводящее к значительной потере тяжелых углеводородов, в первую очередь пропана, с товарным газом и обогащению тяжелых углеводородов метаном и этаном, поскольку одна ступень сепарации за счет снижения давления является равновесной системой и эквивалентна одной теоретической тарелке, а дефлегматор, работающий по принципу парциального конденсатора, также эквивалентен одной теоретической тарелке. Таким образом, вся система разделения эквивалентна всего четырем теоретическим тарелкам, тогда как для четкого разделения смесей углеводородов, как показывает практика, необходимо десять и более теоретических тарелок.

Известен способ подготовки углеводородного газа, включающий ступенчатую сепарацию, охлаждение газа между ступенями сепарации путем рекуперации и расширения, отделение углеводородного конденсата начальных ступеней сепарации, его охлаждение и использование в качестве абсорбента в потоке газа перед последней низкотемпературной ступенью сепарации, отличающийся тем, что перед использованием в качестве абсорбента из углеводородного конденсата удаляют низкокипящие углеводородные компоненты и делят его на два потока, первый охлаждают и смешивают с расширенным низкотемпературным газом, а второй поток дегазируют и (или) деэтанизируют с конденсатом последней низкотемпературной ступени сепарации, причем полученный в результате деэтанизации жидкий продукт используют для повышения молекулярной массы углеводородного конденсата в первом потоке (патент RU 2341738 С1, МПК F25J 3/00, заявлен 22.02.2007, опубликован 20.12.2008). Недостатками изобретения являются:

• низкая четкость разделения углеводородного газа на топливный газ и фракцию тяжелых углеводородов (углеводородный конденсат), поскольку базовое разделение сырья предусматривает три ступени сепарации, т.е. три теоретические ступени, а дополнительные элементы системы: выветривание (не более одной теоретической тарелки для конденсата первой ступени) и фракционирующая часть 13, оперирующая с небольшой частью углеводородного конденсата, не могут обеспечить необходимого числа ступеней контакта для всего процесса разделения в целом;

• предлагаемое смешение ряда потоков приводит к ухудшению качества сырья в соответствующем элементе технологической схемы, в частности, смешение совершенно разнородных по составу и фазовому состоянию потоков углеводородных газов после второй ступени сепарации 2, дегазации 11, установки деэтанизации 13, выветривателя 12 с углеводородным конденсатом после процесса дегазации 11 и установки деэтанизации 13 на входе в сепаратор низкотемпературной сепарации 3. Смешение указанных потоков приводит к повторному насыщению углеводородного газа тяжелыми углеводородными компонентами из потока жидкого абсорбента на стадии низкотемпературной сепарации;

• по информации, приведенной на фигуре, не предусмотрен вывод потока углеводородного конденсата из технологической системы.

Известен также способ подготовки углеводородного газа к транспорту, включающий подачу углеводородного газа от кустов скважин на первичную сепарацию газа, ввод метанола в газовый поток после первичной сепарации, охлаждение потоком подготовленного газа, проведение промежуточной сепарации газового потока, последующее охлаждение газового потока падением давления, проведение окончательной сепарации, последующим нагревом газового потока пластовым газом и выводом из установки подготовки углеводородного газа и конденсата к транспорту, отделение углеводородной жидкости на первичной сепарации, разделение углеводородной жидкости на низкоконцентрированную смесь пластовой воды и метанола, углеводородного нестабильного конденсата и газа дегазации, отделение углеводородного газа от потока газа на промежуточной сепарации, отделение легкого углеводородного конденсата на окончательной ступени сепарации, ввод углеводородного конденсата после промежуточной сепарации и легкого углеводородного конденсата после окончательной сепарации в поток углеводородного нестабильного конденсата после трехфазного разделения, разделение смешанного потока нестабильного углеводородного конденсата на газ выветривания и нестабильный углеводородный конденсат, ввод газа дегазации после трехфазного разделения в газовый поток после адиабатного расширения и охлаждения для дальнейшей окончательной сепарации, ввод газа выветривания в эжектор в качестве пассивного газа, отличающийся тем, что в газовый поток углеводородного газа от кустов скважин вводят метанол для ингибирования гидратообразования, поток нестабильного углеводородного конденсата после выветривания нагревают потоком стабильного конденсата, разделяют на газ дегазации, дегазированный нестабильный конденсат и водометанольный раствор, нагревают поток дегазированного нестабильного конденсата потоком стабильного конденсата, стабилизируют в ректификационной колонне, поток стабильного конденсата после ректификационной колонны охлаждают в две ступени потоками нестабильного конденсата и выводят из установки углеводородного газа и конденсата, поток газов стабилизации охлаждают воздушным потоком, отделяют от сконденсировавшихся широких фракций легких углеводородов, повышают давление компримированием, охлаждают воздушным потоком, вводят в газовый поток и выводят из установки подготовки углеводородного газа и конденсата, поток широких фракций легких углеводородов выводят из установки подготовки углеводородного газа и конденсата, поток низкоконцентрированной смеси метанола и пластовой воды после трехфазного разделения углеводородной жидкости вводят в поток водометанольного раствора после трехфазного разделения нестабильного углеводородного конденсата, нагревают поток водометанольного раствора потоком метанольной воды, ректифицируют на метанол и метанольную воду, охлаждают поток метанола воздухом, конденсируют, повторно вводят в газовый поток в качестве ингибитора гидратообразования, выводят метанольную воду после ректификации, охлаждают потоком низкоконцентрированного раствора пластовой воды и метанола, часть потока выводят из установки подготовки, газа и конденсата, повышают давление другой части потока метанольной воды, вводят поток метанольной воды в поток нестабильного углеводородного конденсата, экстрагируют метанол из нестабильного конденсата (патент RU 2725320 С1, МПК B01D 19/00, заявлен 25.12.2019, опубликован 02.07.2020). Это изобретение в части собственно подготовки углеводородного газа к транспорту с исключением взаимосвязи переработки с месторождением и очисткой природного газа от метанола соответствует проблеме разделения углеводородного газа на топливный газ и фракцию тяжелых углеводородных газов С3 и выше и в этой части близок патенту RU 2341738.

Недостатками изобретения являются:

• недостаточно четкое разделение углеводородного газа на топливный газ - смесь метана и этана, содержащая незначительные примеси углеводородов С3 и выше и фракцию углеводородов С3 и выше с незначительной примесью метана и этана, поскольку хотя и предусматривается стабилизация газового конденсата в ректификационной колонне 36 с удалением метана и этана, основная масса углеводородного газа подвергается только трехступенчатой сепарации и содержит значительное количество углеводородов С3 и выше, что приводит к потере ценного сырья газохимии.

Известен также способ низкотемпературной подготовки природного газа и извлечения углеводородного конденсата, включающий первичную сепарацию входной газожидкостной смеси, в ходе чего входную газожидкостную смесь разделяют на газ первичной сепарации и жидкую фазу, которая в свою очередь состоит из сконденсировавшихся жидких углеводородов и водно-метанольной смеси, охлаждение газа первичной сепарации, вторичную сепарацию охлажденного газа первичной сепарации, в результате чего отделяют от газа первичной сепарации жидкую фазу, содержащую водно-метанольную смесь и сконденсировавшиеся углеводороды, из которых осуществляют отделение легких компонентов в процессе ректификации с получением продуктового нестабильного конденсата, отличающийся тем, что охлаждение газа первичной сепарации проводят в две стадии, при этом на первой стадии газ первичной сепарации охлаждают до температуры 0…минус 10°С, разделяют водно-метанольную смесь и сконденсировавшиеся жидкие углеводороды, осуществляют дегазацию указанных сконденсировавшихся жидких углеводородов с возвращением образовавшегося при этом газа дегазации в процесс охлаждения газа первичной сепарации посредством эжектирования, на второй стадии проводят охлаждение полученного на первой стадии газа сепарации до температуры до минус 70°С путем детандирования до давления 2,5…3,5 МПа без дополнительной подачи метанола, после чего отделяют сконденсировавшиеся жидкие углеводороды и водно-метанольную смесь, при этом процесс ректификации проводят под давлением 4,5…5,5 МПа, а газ сепарации, полученный на второй стадии, совместно с газом ректификации подвергают компримированию до давления транспортирования по внешнему газопроводу (патент RU 2775682 С1, МПК F25J 3/00, заявлен 06.07.2021, опубликован 06.07.2022). Основными недостатками данного изобретения являются:

• низкая четкость разделения исходного углеводородного газа при четырехступенчатой сепарации, в связи с чем в топливный газ, чистота которого определяется сепарацией, попадает часть фракции С3 и выше;

• чрезмерно высокое давление (4,5-5,5 МПа) в колонне ректификации ухудшает работу, поскольку при этом растет растворимость метана и этана в жидких углеводородах, увеличиваются энергозатраты на реализацию процесса в связи с высокой температурой и требуется особое исполнение сопутствующего оборудования (теплообменники, емкости, трубопроводы), также работающего под высоким давлением, при этом все равно сохраняется необходимость дожимной компрессорной станции для подачи товарного природного газа в магистральный трубопровод.

При создании изобретения ставилась задача разработки способа низкотемпературного разделения углеводородного газа, обеспечивающего четкое разделение его на топливную фракцию и фракцию углеводородов С3 и выше.

Решение поставленной задачи заключается в том, что в способе низкотемпературного разделения углеводородного газа, включающем получение топливного газа и фракции С3 и выше высокой степени чистоты, разделение обеспечивают процедурами:

а) предварительного охлаждения и частичной конденсации потока сырьевого углеводородного газа;

б) сепарации предварительно охлажденного углеводородного газа с получением отсепарированного газа и жидкой углеводородной фазы, подаваемой в абсорбционную колонну;

в) расширения отсепарированного углеводородного газа в детандере;

г) разделения расширенного углеводородного газа в абсорбционной колонне с получением метан-этановой фракции и газового конденсата;

д) разделения метан-этановой фракции на два потока с подачей первого потока метан-этановой фракции для охлаждения потока орошения абсорбционной колонны в процедуре (и) и с подачей второго потока метан-этановой фракции для частичного охлаждения сырьевого углеводородного газа в процедуре (а);

е) объединения первого и второго потоков метан-этановой фракции после процедуры (д), сжатия объединенного потока, охлаждения в воздушном и/или водяном холодильнике с выводом в качестве товарного продукта;

ж) подачи газового конденсата с процедуры (г) насосом в верхнюю часть ректификационной колонны деэтанизации;

з) деэтанизации газового конденсата в ректификационной колонне деэтанизации с получением газа деэтанизации и фракции С3 и выше;

и) разделения газа деэтанизации на два потока с подачей первого потока на полную конденсацию в рекуперативном теплообменнике метан-этановой фракцией при выполнении процедуры (д) с последующей подачей конденсата в верхнюю часть абсорбционной колонны в качестве орошения и с подачей второго потока газа деэтанизации в нижнюю часть абсорбционной колонны;

к) подачи фракции С3 и выше с кубовой части колонны деэтанизации на дальнейшую переработку;

л) подвода тепла в куб абсорбционной колонны и куб ректификационной колонны деэтанизации за счет подачи теплоносителя в кипятильники колонн.

Предлагаемое решение позволяет при сокращении ступеней сепарации обеспечивать высокую четкость разделения углеводородов на границе деления сырья на газовую (паровую) и жидкую фазы по этану и пропану за счет того, что в верхней части абсорбционной колонны происходит противоточный массообменный процесс удаления углеводородов С3 и выше из метано-этановой фракции, а в нижней части абсорбционной колонны происходит отпарка избытка метана из газового конденсата, при этом в ректификационной колонне деэтанизации происходит массообменный процесс удаления этана и следов метана из фракции углеводородов С3 и выше.

Реализация процесса массообмена в абсорбционной и ректификационной колоннах на реальных высокоэффективных контактных устройствах с развитой поверхностью раздела газовой (паровой) и жидкой фаз, устойчиво работающих в широком диапазоне флегмовых и паровых чисел, позволяет формировать эти колонны с любым числом теоретических тарелок. Комбинация числа теоретических тарелок, флегмовых и паровых чисел позволяет получить любую задаваемую высокую четкость разделения углеводородов по целевым продуктам, содержание примесей в очищаемом потоке может снижаться в промышленных условиях до 5-10 мг/кг очищенного продукта.

Углубление технологических процессов затратно. Оптимальный диапазон четкости разделения углеводородного сырья для рассматриваемого процесса обеспечивается при режимах работы массообменных колонн, для которых дополнительная прибыль от реализации выделенной фракции С3 и выше будет больше дополнительных материальных и энергетических затрат. Дополнительным техническим результатом заявляемого изобретения является рекуперативное использование холода, образующегося в результате дросселирования исходного углеводородного сырья, и использование энергии турбодетандера для сжатия метан-этановой фракции после очистки от углеводородов С3 и выше.

Целесообразно при выполнении процедуры (г) в абсорбционной колонне поддерживать давление не более 3,3 МПа (изб.), а при выполнении процедуры (з) в колонне деэтанизации поддерживать давление не более 3,5 МПа (изб.), чтобы обеспечить оптимальный режим массообмена между паровыми и жидкими фазами на контактных устройствах.

Полезно, как вариант, при выполнении процедуры (л) в куб абсорбционной колонны и куб ректификационной колонны деэтанизации подавать единый теплоноситель, что уменьшает число потоков энергоносителей на установке.

Полезно также, как вариант реализации способа, при выполнении процедуры (л) в куб абсорбционной колонны и куб ректификационной колонны деэтанизации подавать различные теплоносители при наличии на установке теплоносителей необходимых параметров.

Возможно процедуру (в) выполнять на клапане Джоуля-Томсона более дешевом, чем детандер.

Целесообразно при недостаточном потенциале холода метан-этановой фракции для охлаждения потока сырьевого углеводородного газа при выполнении процедуры (а) дополнительно использовать внешний хладагент, в качестве которого может использоваться пропан.

В качестве сырьевого углеводородного газа можно использовать попутный нефтяной газ, или природный газ, или их смесь, что расширяет сырьевую базу процесса.

Целесообразно первый поток метан-этановой фракции после рекуперативного теплообменника процедуры (д) перед поступлением на процедуру (е) подавать на процедуру (а) для дополнительного частичного охлаждения сырьевого углеводородного газа в целях максимальной рекуперации холода первого потока метан-этановой фракции.

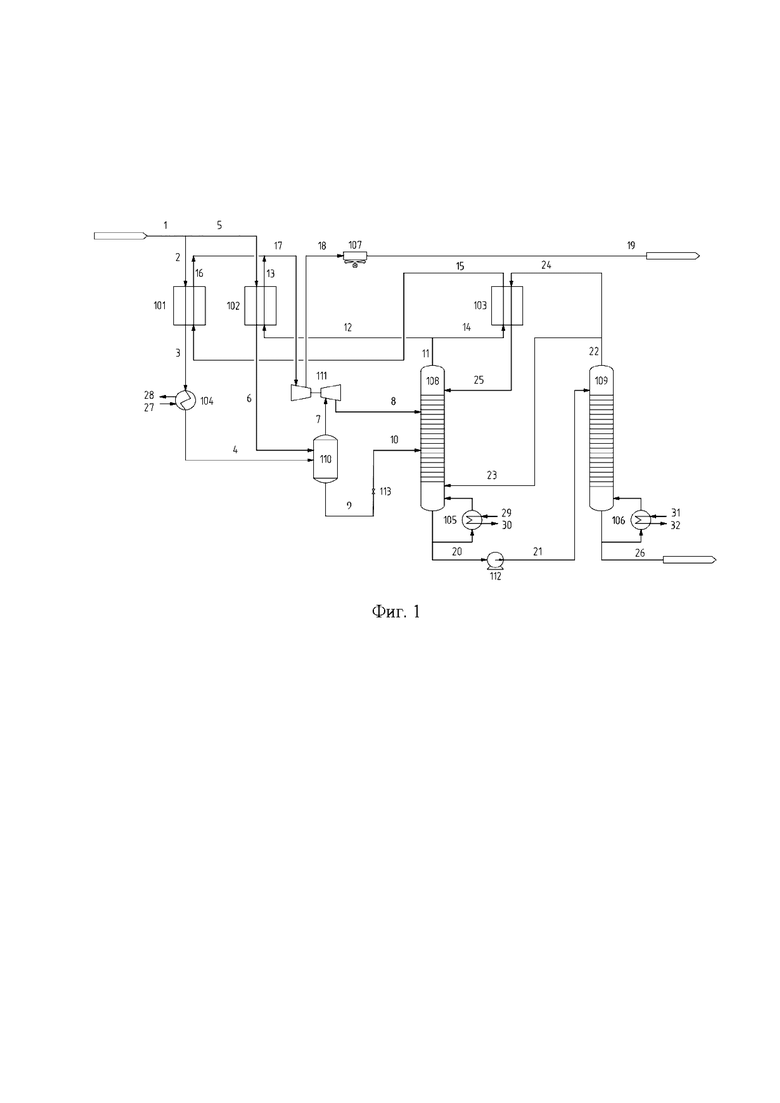

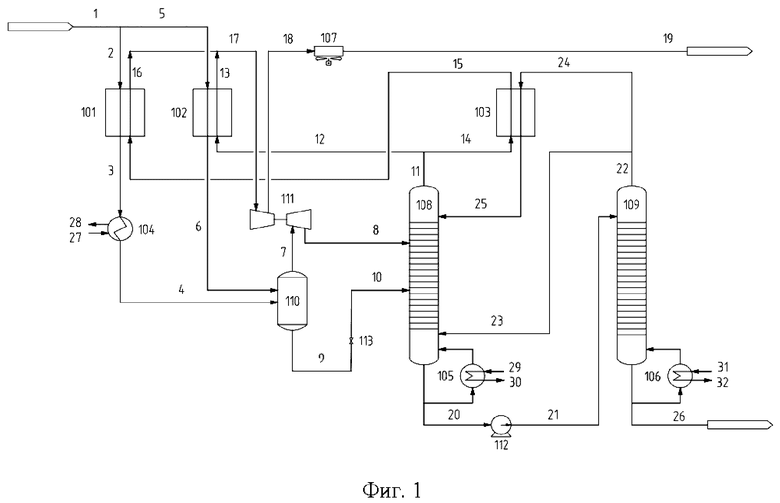

На фигуре 1 приведена принципиальная технологическая схема одного из возможных вариантов осуществления способа низкотемпературного разделения углеводородного газа с использованием следующих обозначений:

1-32 - трубопроводы;

101, 102, 103 - пластинчато-ребристые теплообменники;

104 - пропановый холодильник; 105, 106 - кипятильники;

107 - воздушный холодильник;

108 - абсорбционная колонна;

109 - колонна деэтанизации;

110 - сепаратор;

111 - турбодетандерный агрегат;

112 - насос;

113 - клапан Джоуля-Томсона.

Ниже приведено краткое описание работы процесса с указанием рабочих параметров. Для некоторых потоков для наглядности указаны диапазоны рабочей температуры, что связано с особенностями при переработке жирного и сухого природного газа, различающихся по содержанию углеводородов С3 и выше.

Очищенный и осушенный углеводородный газ с давлением 6,12 МПа (изб.) и температурой 35-40°С поступает на переработку по трубопроводу 1 и разделяется на два потока. Первый поток поступает по трубопроводу 2 в рекуперативный пластинчато-ребристый теплообменник 101 и затем по трубопроводу 3 в пропановый холодильник 104, в которых охлаждается до 24-32°С и минус 32°С соответственно, при этом частично конденсируется и затем по трубопроводу 4 поступает в сепаратор 110. Второй поток углеводородного газа, направляемый по трубопроводу 5, охлаждается до минус 32°С в рекуперативном пластинчато-ребристом теплообменнике 102 и затем по трубопроводу 6 поступает в сепаратор 110. В сепараторе 110 происходит отделение из газа сконденсированной жидкой фазы, которая по трубопроводу 9 поступает на клапан Джоуля-Томсона 113, после которого с давлением 3,20 МПа (изб.) и температурой минус 46°С по трубопроводу 10 поступает в абсорбционную колонну 108. Отсепарированный природный газ после сепаратора 110 по трубопроводу 7 поступает на расширение в детандерную часть турбодетандерного агрегата 111, после которого с давлением 3,20 МПа (изб.) и температурой минус 58°С охлажденный поток природного газа по трубопроводу 8 поступает в абсорбционную колонну 108. Продуктами разделения в абсорбционной колонне являются метан-этановая фракция и газовый конденсат. Метан-этановая фракция с давлением 3,20 МПа (изб.) и температурой от минус 62 до минус 57°С с верхней части абсорбционной колонны 108 выводится по трубопроводу 11 и затем разделяется на два потока. Первый поток по трубопроводу 12 поступает в пластинчато-ребристый теплообменник 102 для охлаждения сырьевого потока природного газа. Второй поток метан-этановой фракции по трубопроводу 14 поступает в пластинчато-ребристый теплообменник 103, в котором конденсирует поток газа деэтанизации, и затем по трубопроводу 15 с давлением 3,10 МПа (изб.) и температурой 12-23°С поступает в пластинчато-ребристый теплообменник 101 для охлаждения сырьевого потока природного газа. После пластинчато-ребристых теплообменников 101 и 102 потоки метан-этановой фракции по трубопроводам 13 и 16 с температурами 30-35°С объединяются, и далее общий поток с давлением 3,00 МПа (изб.) по трубопроводу 17 поступает на сжатие в компрессорную часть турбодетандерного агрегата 111, после которого с давлением 3,20-3,50 МПа (изб.) и температурой 50-56°С по трубопроводу 18 поток сжатой метан-этановой фракции поступает на охлаждение до 30-48°С в воздушный холодильник 107 и далее по трубопроводу 19 выводится в качестве товарного газа.

Газовый конденсат с давлением 3,20 МПа (изб.) и температурой минус 22 до плюс 14°С выводится с кубовой части абсорбционной колонны 108 и по трубопроводу 20 поступает на прием насоса 112, после которого по трубопроводу 21 подается в верхнюю часть колонны деэтанизации 109. Продуктами разделения колонны деэтанизации 109 являются газ деэтанизации и фракция С3 и выше.

Газ деэтанизации с давлением 3,30 МПа (изб.) и температурой 15-26°С с верхней части колонны деэтанизации 109 выводится по трубопроводу 22 и затем разделяется на два потока. Первый поток по трубопроводу 24 поступает в пластинчато-ребристый теплообменник 103, в котором полностью конденсируется и затем с давлением 3,20 МПа (изб.) и температурой от минус 59 до минус 54°С по трубопроводу 25 подается в качестве орошения в верхнюю часть абсорбционной колонны 108. Второй поток газа деэтанизации по трубопроводу 23 подается в нижнюю часть абсорбционной колонны 108 в качестве отпаривающего агента.

Фракция С3 и выше с давлением 3,30 МПа (изб.) и температурой 109-113°С выводится с кубовой части колонны деэтанизации 109 и по трубопроводу 26 подается на дальнейшую переработку.

Для подвода тепла в колонну деэтанизации 109 предусматривается кипятильник 106, в который по трубопроводу 31 подается внешний теплоноситель и отводится по трубопроводу 32.

Для возможности дополнительного подвода тепла в абсорбционную колонну 108 предусматривается кипятильник 105, в который по трубопроводу 29 подается внешний теплоноситель, а отводится по трубопроводу 30.

Внешний хладагент в пропановый холодильник 104 поступает по трубопроводу 27 и отводится по трубопроводу 28.

Пример. Выполнен ряд вариантов расчета процесса низкотемпературного разделения углеводородного газа в соответствии с заявляемым способом низкотемпературного разделения углеводородного газа согласно приведенной фигуре, производительностью по перерабатываемому газу 140 т/ч. Мольный состав сырьевого углеводородного газа с содержанием фракции С3 и выше около 10% мол. приведен в таблице 1. Полная характеристика наиболее важных для анализа потоков по технологическим параметрам и составам для варианта, оптимального с технико-экономических позиций, приведена в таблице 2.

Как следует из результатов расчета, в составе исходного сырья на извлечение поступало 34110 кг/ч фракции С3 и выше (поток по трубопроводу 1 в таблице 2). При промышленно реализуемых условиях работы установки в составе вырабатываемого топливного газа (поток по трубопроводу 19 в таблице 2), суммарное содержание углеводородов С3 и выше составило всего 1072,3 кг/ч, а в отводимой фракции С3 и выше в количестве 33363,4 кг/ч (поток по трубопроводу 26 в таблице 2) содержится всего 349,6 кг/ч примеси этана при полном отсутствии примеси метана. Полный состав фракции С3 и выше, являющейся ценным сырьем для газохимических процессов, в частности, пиролиза, приведен в таблице 3.

Содержание примесей в потоках товарного газа и фракции С3 и выше не превышало 1% масс. Экономически целесообразная оптимальная степень извлечения фракции С3 и выше из исходного сырья составила 97%. При необходимости более полное извлечение из исходного газа фракции С3 и выше можно реализовать за счет увеличения числа контактных устройств в массообменных колоннах и увеличения в них внутренних потоков жидкой фазы, но это приводит к удорожанию как фракции С3 и выше, так и топливного газа.

Таким образом, заявляемое изобретение решает поставленную задачу разработки способа низкотемпературного разделения углеводородного газа, обеспечивающего четкое разделение на топливную фракцию и фракцию углеводородов С3 и выше.

Техническим результатом является гарантия достижения необходимой четкости разделения по примеси фракции С3 и выше в топливном газе и примеси этана во фракции С3 и выше, которая определяется требованиями потребителей, рекуперативное использование холода, образующегося в результате дросселирования исходного углеводородного сырья, и использование энергии турбодетандера для сжатия метан-этановой фракции после очистки от углеводородов С3 и выше.

Изобретение может быть использовано в газоперерабатывающей и газохимической отраслях промышленности. Способ низкотемпературного разделения углеводородного газа включает получение топливного газа и фракции С3 и выше высокой степени чистоты. Поток сырьевого углеводородного газа предварительно охлаждают с частичной конденсацией и сепарируют с получением отсепарированного газа и жидкой углеводородной фазы, подаваемой в абсорбционную колонну. Расширяют отсепарированный углеводородный газ в детандере и разделяют его в абсорбционной колонне с получением метан-этановой фракции и газового конденсата. Разделяют метан-этановой фракцию на два потока с подачей первого для охлаждения потока орошения абсорбционной колонны и с подачей второго потока для частичного охлаждения сырьевого углеводородного газа. Объединяют первый и второй потоки, сжимают и охлаждают в воздушном и/или водяном холодильнике с выводом в качестве товарного продукта. Подают газовый конденсат насосом в верхнюю часть ректификационной колонны деэтанизации с получением газа деэтанизации и фракции С3 и выше. Разделяют газ деэтанизации на два потока с подачей первого потока на полную конденсацию в рекуперативном теплообменнике метан-этановой фракцией с последующей подачей конденсата в верхнюю часть абсорбционной колонны в качестве орошения и с подачей второго потока газа деэтанизации в нижнюю часть абсорбционной колонны. Подают фракцию С3 и выше с кубовой части колонны деэтанизации на дальнейшую переработку. Подводят тепло в куб абсорбционной колонны и куб ректификационной колонны деэтанизации за счет подачи теплоносителя в кипятильники колонн. Техническим результатом является гарантия достижения необходимой четкости разделения по примеси фракции С3 и выше в топливном газе и примеси этана во фракции С3 и выше, которая определяется требованиями потребителей. 7 з.п. ф-лы, 1 ил.

1. Способ низкотемпературного разделения углеводородного газа, включающий получение топливного газа и фракции С3 и выше высокой степени чистоты, отличающийся тем, что разделение обеспечивают процедурами:

а) предварительного охлаждения и частичной конденсации потока сырьевого углеводородного газа;

б) сепарации предварительно охлажденного углеводородного газа с получением отсепарированного газа и жидкой углеводородной фазы, подаваемой в абсорбционную колонну;

в) расширения отсепарированного углеводородного газа в детандере;

г) разделения расширенного углеводородного газа в абсорбционной колонне с получением метан-этановой фракции и газового конденсата;

д) разделения метан-этановой фракции на два потока с подачей первого потока метан-этановой фракции для охлаждения потока орошения абсорбционной колонны в процедуре (и) и с подачей второго потока метан-этановой фракции для частичного охлаждения сырьевого углеводородного газа в процедуре (а);

е) объединения первого и второго потоков метан-этановой фракции после процедуры (д), сжатия объединенного потока, охлаждения в воздушном и/или водяном холодильнике с выводом в качестве товарного продукта;

ж) подачи газового конденсата с процедуры (г) насосом в верхнюю часть ректификационной колонны деэтанизации;

з) деэтанизации газового конденсата в ректификационной колонне деэтанизации с получением газа деэтанизации и фракции С3 и выше;

и) разделения газа деэтанизации на два потока с подачей первого потока на полную конденсацию в рекуперативном теплообменнике метан-этановой фракцией при выполнении процедуры (д) с последующей подачей конденсата в верхнюю часть абсорбционной колонны в качестве орошения и с подачей второго потока газа деэтанизации в нижнюю часть абсорбционной колонны;

к) подачи фракции С3 и выше с кубовой части колонны деэтанизации на дальнейшую переработку;

л) подвода тепла в куб абсорбционной колонны и куб ректификационной колонны деэтанизации за счет подачи теплоносителя в кипятильники колонн.

2. Способ по п. 1, отличающийся тем, что при выполнении процедуры (г) в абсорбционной колонне поддерживают давление не более 3,3 МПа (изб.), а при выполнении процедуры (з) в колонне деэтанизации поддерживают давление не более 3,5 МПа (изб.).

3. Способ по п. 1, отличающийся тем, что при выполнении процедуры (л) в куб абсорбционной колонны и куб ректификационной колонны деэтанизации подают единый теплоноситель.

4. Способ по п. 1, отличающийся тем, что при выполнении процедуры (л) в куб абсорбционной колонны и куб ректификационной колонны деэтанизации подают различные теплоносители.

5. Способ по п. 1, отличающийся тем, что процедуру (в) выполняют на клапане Джоуля-Томсона.

6. Способ по п. 1, отличающийся тем, что при выполнении процедуры (а) для охлаждения потока сырьевого углеводородного газа дополнительно используют внешний хладагент.

7. Способ по п. 1, отличающийся тем, что в качестве сырьевого углеводородного газа используют попутный нефтяной газ, или природный газ, или их смесь.

8. Способ по п. 1, отличающийся тем, что первый поток метан-этановой фракции после рекуперативного теплообменника процедуры (д) перед поступлением на процедуру (е) подают на процедуру (а) для дополнительного частичного охлаждения сырьевого углеводородного газа.

| СПОСОБЫ ИЗВЛЕЧЕНИЯ ПРОПАНА С ВЫСОКИМ ВЫХОДОМ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2220387C1 |

| Способ разделения углеводородных смесей | 1984 |

|

SU1249278A1 |

| Обратный клапан | 1927 |

|

SU5990A1 |

| Приспособление для автоматического изменения скорости подачи, в соответствии с изменением толщины бревна, в лесопилках с подачей от особого электродвигателя | 1927 |

|

SU6872A1 |

| Вертикальный центробежный насос | 1988 |

|

SU1508010A1 |

Авторы

Даты

2025-05-15—Публикация

2024-10-03—Подача