Изобретение относится к области строительных материалов и может быть использовано для изготовления изделий в промышленном и транспортном строительстве.

Известен автоклавный золопенобетон, полученный из смеси, включающей, мас.%: цемент 20,0-24,7, известь 8,1-10,3, песок в виде шлама 19,36-20,22, золу в виде шлама 19,36-20,00, пенообразующую добавку 0,27-0,28 и воду 28,20-29,42 (RU №2395478, C04B 38/10, 04.05.2009).

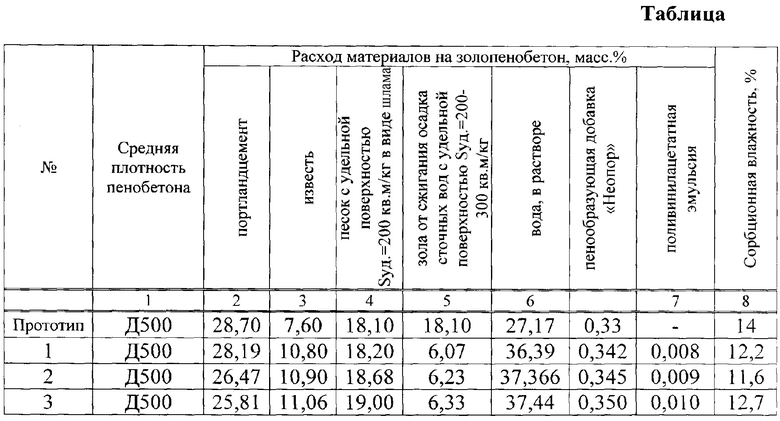

Наиболее близким к заявленной смеси, выбранным за прототип является автоклавный золопенобетон, полученный из смеси, включающей, мас.%: цемент 28,7-33,5, известь 4,6-7,6, песок 17,5-18,1, золу от сжигания осадка сточных вод 17,5-18,1, пенообразующую добавку 0,32-0,33 и воду 26,57-27,18 (RU №2256632, C04B 38/10, 20.07.2005).

К недостаткам указанных смесей можно отнести недостаточные физико-химические показатели: сорбционную влажность получаемых автоклавных золопенобетонов.

Задачей данного изобретения является снижение сорбционной влажности.

Поставленная задача решается тем, что данный автоклавный золопенобетон из смеси, включающей портландцемент, известь, песок с удельной поверхностью Sуд=200 м2/кг и золу от сжигания осадка сточных вод с удельной поверхностью Sуд=200-300 м2/кг, воду, пенообразующую добавку "Неопор", дополнительно содержит поливинилацетатную эмульсию при следующем соотношении компонентов, мас.%:

На момент подачи заявки, по мнению авторов и заявителя, заявляемая смесь для автоклавного золопенобетона не известна и обладает мировой новизной.

Заявляемое изобретение может быть использовано в промышленном и транспортном строительстве для изготовления изделий с улучшенной сорбционной влажностью. При этом использование золы от сжигания осадка сточных вод позволит утилизировать золу от сжигания осадка сточных вод, расширить сырьевую базу строительства, упростить технологию изготовления пенобетонов автоклавного твердения.

Осуществимость изобретения подтверждена примерами конкретного выполнения. Ниже приведены результаты исследования полученного автоклавного золопенобетона.

Пример конкретного выполнения автоклавного золопенобетона.

1. Дозируют портландцемент (ПЦ 400-Д20) при помощи дозатора.

2. Дозируют известь при помощи дозатора.

3. Песок измельчают мельницей мокрого помола непрерывного действия до удельной поверхности Sуд=200 м2/кг.

4. Дозируют шлам песка при помощи дозатора.

5. Дозируют золу от сжигания осадка сточных вод (удельная поверхность Sуд=200-300 м2/кг) при помощи дозатора.

6. Дозируют воду через расходомер в бак приготовления рабочего раствора пенообразующей добавки, в весовой дозатор перед смесителем.

7. Приготавливают пенообразующую добавку "НЕОПОР" (олигопептиды и гидролизаты белков с рН=6-8) из пеноконцентрата:

7.1) дозируют пенообразующую добавку;

7.2) дозируют поливинилацетатную эмульсию (по ГОСТ 18992-80);

7.3) отдозированные пенообразующую добавку и поливинилацетатную эмульсию смешивают с водой в сочетании 1:25 и получают рабочий раствор пенообразующей добавки;

7.4) полученный рабочий раствор пенообразующей добавки и поливинилацетатной эмульсии при помощи пеногенератора превращают в пену с объемной массой 80 г/л.

8. Отдозированный шлам песка и золы от сжигания осадка сточных вод, вода, портландцемент, известь поступают в смеситель, где осуществляется перемешивание в течение 2 минут.

9. К приготовленной растворной смеси добавляют полученную пену и тщательно перемешивают в течение 1 минуты до получения однородной пенобетонной смеси.

10. Полученную пенобетонную смесь используют для приготовления изделий и образцов, которые подвергают автоклавной обработке:

10.1) предварительно выдерживаются в камерах предварительной выдержки с t=30-40°С в течение 4-6 часов;

10.2) твердение золопенобетона в автоклаве по схеме 2,5-12-4, где 2,5 часа - подъем температуры от 20°С до 175°С; 12 часов - изотермический прогрев при t=175°С и давлении р=8 атм; 4 часа - охлаждение при нормальном давлении.

11. Золопенобетонные образцы после автоклавной обработки подвергают испытаниям в соответствии с требованиями ТУ 5741-004-51556791-2002 "Блоки стеновые мелкие из ячеистого бетона, пенобетона". Результаты испытаний автоклавного золопенобетона представлены в таблице.

Анализ полученных результатов показывает, что автоклавный золопенобетон на основе предлагаемой смеси характеризуется пониженной сорбционной влажностью. Данный материал может быть рекомендован для изготовления изделий, характеризующихся улучшенной сорбционной влажностью, для транспортного и промышленного строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклавный золопенобетон | 2017 |

|

RU2647712C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2004 |

|

RU2256632C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2011 |

|

RU2480435C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2009 |

|

RU2395478C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ БЕТОН | 2005 |

|

RU2278848C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2007 |

|

RU2354630C1 |

| Смесь для автоклавного пенобетона | 2016 |

|

RU2625063C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2006 |

|

RU2306300C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2009 |

|

RU2392252C1 |

| СМЕСЬ ДЛЯ АВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2491258C2 |

Изобретение относится к области строительных материалов и может быть использовано для изготовления изделий в промышленном и транспортном строительстве. Предложен автоклавный золопенобетон из смеси, включающей, мас.%: портландцемент 25,81-28,19, известь 10,80-11,06, песок с удельной поверхностью Syд=200 м2/кг в виде шлама 18,20-19,00, золу от сжигания осадка сточных вод с удельной поверхностью Sуд=200-300 м2/кг 6,07-6,33, пенообразующую добавку "Неопор" 0,342-0,350, поливинилацетатную эмульсию 0,008-0,010, воду 36,39-37,44. Технический результат – снижение сорбционной влажности автоклавного золопенобетона, утилизация золы от сжигания осадка сточных вод. 1 табл., 1 пр.

Автоклавный золопенобетон из смеси, включающей портландцемент, известь, песок с удельной поверхностью Syд=200 м2/кг, золу от сжигания осадка сточных вод с удельной поверхностью Sуд=200-300 м2/кг, воду, пенообразующую добавку "Неопор", отличающийся тем, что дополнительно содержит поливинилацетатную эмульсию при следующем соотношении компонентов, мас.%:

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2004 |

|

RU2256632C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2009 |

|

RU2395478C1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2011 |

|

RU2480435C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1983 |

|

SU1206257A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2303021C1 |

| ГИДРОГЕЛИ МЕТИЛКРЕМНЕВОЙ КИСЛОТЫ КАК АДСОРБЕНТЫ СРЕДНЕМОЛЕКУЛЯРНЫХ МЕТАБОЛИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2111979C1 |

Авторы

Даты

2018-03-12—Публикация

2017-03-28—Подача