Настоящее изобретение относится к продольному рычагу подвески для соединения кожуха полуоси с рамой транспортного средства, а также к системе моста транспортного средства, в частности для автомобиля общего назначения.

Продольные рычаги подвески рассматриваемого типа хорошо известны из области техники. Они находят применение, например, в системах жесткого моста или системах управляемого моста для транспортных средств общего назначения. Такие рычаги предназначены для присоединения кожуха полуоси к транспортному средству или раме транспортного средства, а также они помогают надлежащим образом направить кожух полуоси. Дополнительно, указанные рычаги образуют часть амортизирующей или демпфирующей системы шасси, и, следовательно, они предоставляют возможности присоединения амортизирующих или демпфирующих элементов. Однако известным продольным рычагам подвески присущ недостаток, который заключается в том, что они являются очень громоздкими и тяжелыми, так как предназначены для передачи значительных усилий. Это дополнительно накладывает ограничения на параметры свободного пространства под транспортным средством или под рамой транспортного средства. В результате чего оптимальное соединение между продольным рычагом подвески и кожухом полуоси или между продольными рычагами подвески и рамой транспортного средства обычно является невозможным. Кроме того, так как известные продольные рычаги подвески установлены слишком широко, они накладывают ограничения, в большинстве случаев, на использование шин для уширенного обода, больших барабанных тормозов или больших дисковых тормозов. При использовании указанных рычагов в системах управляемого моста, углы поворота управляемых колес, которые могут быть реализованы, во многих случаях будут намного меньше желаемых углов поворота.

Таким образом, цель настоящего изобретения заключается в предоставлении продольного рычага подвески для присоединения кожуха полуоси к раме транспортного средства, а также системы моста транспортного средства, которым не присущи указанные выше недостатки и которые допускают более гибкое расположение продольного рычага(рычагов) подвески как на раме транспортного средства, так и на кожухе полуоси.

Эта цель достигается при помощи продольного рычага подвески для присоединения кожуха полуоси к раме транспортного средства, раскрытого в п. 1 формулы изобретения, а также при помощи системы моста транспортного средства, раскрытой в п. 9 формулы изобретения. Дополнительные преимущества и признаки настоящего изобретения будут очевидны из зависимых пунктов и прилагаемых фигур.

Согласно настоящему изобретению продольный рычаг подвески предназначен для присоединения кожуха полуоси к раме транспортного средства, причем указанный продольный рычаг подвески проходит вдоль продольного направления и содержит монтажный участок на стороне рамы и по меньшей мере один монтажный участок на стороне кожуха полуоси, при этом центральная линия монтажного участка на стороне кожуха полуоси смещена или сдвинута на некоторое расстояние от центральной линии монтажного участка на стороне рамы, если смотреть под углом или перпендикулярно продольному направлению. Предлагаемый продольный рычаг подвески может также быть применен на полуприцепах, прицепах и т.п. Мосты или жесткие мосты для транспортных средств общего назначения (например, полуприцепов, прицепов и т.п.) как управляемые, так и неуправляемые, как правило, содержат кожух полуоси, который содержит на каждом конце шейку полуоси. В свою очередь, возле шеек полуоси могут быть расположены, например, тормозная система или колеса и т.п. Такой мост, как правило, шарнирно соединен с рамой или шасси транспортного средства при помощи двух продольных рычагов подвески (которые иногда именуют просто продольными рычагами). Продольные рычаги подвески ориентированы по существу вдоль направления движения. Таким образом, продольное направление по существу соответствует направлению движения. Кожух полуоси установлен на продольных рычагах подвески и проходит по существу поперек или перпендикулярно продольным рычагам подвески или направлению движения. Кожух полуоси и продольный рычаг подвески могут быть присоединены непосредственно друг к другу, например приварены друг к другу. Альтернативно, между продольным рычагом подвески и кожухом полуоси установлен вкладыш, который, в частности, может снижать приток тепла к кожуху полуоси во время сварки. Для установки на раме или кузове транспортного средства продольный рычаг подвески характеризуется наличием монтажного участка на стороне рамы, а для установки на кожухе полуоси указанный рычаг характеризуется наличием монтажного участка на стороне кожуха полуоси. Указанный вкладыш может быть установлен, например, на монтажном участке на стороне кожуха полуоси или внутри указанного участка. Монтажные участки на стороне рамы и на стороне кожуха полуоси расположены на расстоянии друг от друга, при этом указанное расстояние по существу характеризует интервал между осями поворота или центрами монтажных участков. В зависимости от положения установки продольного рычага подвески, линия, длина которой является указанным расстоянием, может проходить приблизительно параллельно горизонтальной плоскости, т.е. параллельно поверхности дороги. Однако она также может проходить под углом. Это также справедливо для продольного направления, которое проходит по существу вдоль линии, длина которой является указанным расстоянием. Каждый из монтажных участков на стороне рамы и на стороне кожуха полуоси характеризуется некоторой шириной, которую измеряют перпендикулярно продольному направлению. Предпочтительно, монтажный участок на стороне рамы сформирован в виде по существу круглого отверстия, которое проходит по существу перпендикулярно продольному направлению. Предпочтительно, поперечное сечение отверстия фактически может иметь не форму круга, а, например, форму овала, многоугольника и/или прямоугольника. Таким образом, внутри монтажных участков на стороне рамы предпочтительно используют резиновые опоры или подобные элементы, которые, как правило, имеют центральное круглое отверстие, через которое может проходить кожух полуоси или подобный элемент. Преимущественно, наружный контур резиновых опор фактически не является круглым или округлым для того, чтобы предотвратить вращение внутри монтажного участка на стороне рамы. Следовательно, монтажный участок на стороне рамы может также преимущественно иметь, например, форму овала или многоугольника. Перпендикулярно продольному направлению монтажный участок на стороне рамы или его внутренний контур характеризуется шириной, которая предпочтительно по существу постоянна. Центральная линия монтажного участка на стороне рамы пересекает указанный контур практически по центру или осесимметрично. Подобное также справедливо для монтажного участка на стороне кожуха полуоси, который предпочтительно также представляет собой отверстие, проходящее по ширине практически перпендикулярно продольному направлению. Предпочтительно, отверстие является по существу округлым или, в частности, также круглым. Альтернативно, отверстие может также иметь форму овала, многоугольника и/или прямоугольника. Центральная линия монтажного участка на стороне кожуха полуоси делит указанную ширину практически по центру или осесимметрично. Центральные линии монтажного участка на стороне рамы и монтажного участка на стороне кожуха полуоси проходят по существу параллельно продольному направлению и смещены друг от друга на некоторое расстояние. Согласно одному предпочтительному варианту осуществления величина смещения находится в диапазоне от 10 до 200 мм; предпочтительно в диапазоне от 30 до 150 мм; и более предпочтительно в диапазоне от приблизительно 40 до 100 мм. Согласно одному предпочтительному варианту осуществления отношение смещения к расстоянию между монтажными участками на стороне кожуха полуоси и на стороне рамы находится в диапазоне от приблизительно 0,01 до 0,4; предпочтительно в диапазоне от приблизительно 0,04 до 0,3; и более предпочтительно в диапазоне от приблизительно 0,05 до 0,2. Таким образом, монтажные участки на стороне рамы и на стороне кожуха полуоси предпочтительно не находятся на одной линии друг с другом или не совпадают друг с другом вдоль продольного направления или вдоль направления движения. Преимущественно, из-за смещения продольный рычаг подвески может быть убран в сторону от других объектов. Согласно одному предпочтительному варианту осуществления смещение может быть обеспечено благодаря тому, что монтажный участок на стороне кожуха полуоси и монтажный участок на стороне рамы характеризуются различными значениями ширины. В этом случае продольный рычаг подвески может характеризоваться по существу одинаковой шириной вдоль продольного направления, при этом только монтажные участки будут сдвинуты или смещены относительно друг друга или только их центральные линии. Альтернативно, монтажные участки на стороне рамы и на стороне кожуха полуоси имеют одинаковую ширину, причем в этом случае форма продольного рычага подвески вдоль продольного направления будет определять указанное смещение. Например, продольный рычаг подвески на виде сверху (т.е. в установленном состоянии, если смотреть на поверхность дороги) приблизительно будет характеризоваться S-образной формой. Разумеется, использование такой S-образной формы также может быть предпочтительно совмещено с использованием монтажных участков, характеризующихся различными значениями ширины. Таким образом, это позволяет осуществить гибкую адаптацию к габаритным условиям под транспортным средством. Помимо рационального использования свободного пространства, продольный(ые) рычаг(и) подвески также позволяет(ют) осуществить оптимизацию силовых потоков. Кроме того, предлагаемый продольный рычаг подвески позволяет использовать различные значения ширины опоры на транспортное средство и кожух полуоси. В настоящем документе под выражением ширина опоры следует понимать расстояние между двумя соответствующими монтажными участками (на стороне рамы и/или на стороне кожуха полуоси) двух смежных продольных рычагов подвески перпендикулярно продольному направлению. Таким образом, благодаря смещению могут быть получены различные значения ширины опоры. Следовательно, расстояние между двумя монтажными участками на стороне рамы преимущественно не равно расстоянию между монтажными участками на стороне кожуха полуоси. Преимущественно, ширина опоры на транспортное средство будет больше ширины опоры на кожух полуоси или наоборот. Широкая опора на транспортное средство обеспечивает повышенную устойчивость всей структуры. Таким образом, очень предпочтительно, чтобы центральная линия монтажного участка на стороне кожуха полуоси была сдвинута на определенное расстояние от центральной линии монтажного участка на стороне рамы относительно центральной линии шасси или транспортного средства. Это обеспечивает наилучшую опору продольных рычагов подвески на транспортное средство, а также одновременно предоставляет свободное пространство, например, для установки шин для уширенного обода. При использовании в варианте осуществления с управляемым мостом, помимо широкой опоры на транспортное средство и возможности применения шин для уширенного обода, также возможно обеспечение больших углов поворота управляемых колес или наклона колес. Следовательно, дополнительное свободное пространство, полученное снаружи, может быть использовано не только для более широких шин, но также может быть использовано для более простой адаптации более крупных или широких барабанных тормозов или более крупных дисковых тормозов, или для упрощения их установки. Разумеется, также возможно установить два продольных рычага подвески, которые характеризуются таким смещением, чтобы ширина опоры на транспортное средство равнялась ширине опоры на кожух полуоси.

Предпочтительно по меньшей мере некоторые области продольного рычага подвески сформированы в виде полого профиля, при этом предпочтительно указанный полый профиль характеризуется поперечным сечением, которое увеличивается по меньшей мере в некоторых областях в направлении монтажного участка на стороне рамы. Предпочтительно, полый профиль представляет собой профилированную деталь коробчатого сечения, сваренную из индивидуальных частей. В частности, полый профиль изготовлен предпочтительно посредством процесса пластического формоизменения с преобладанием сжимающих напряжений и высоким внутренним давлением. Преимущественно, поперечное сечение полого профиля увеличивается по меньшей мере в некоторых областях в направлении монтажного участка на стороне рамы. Таким образом, возможно получение очень жесткой конструкции монтажного участка на стороне рамы. Продольный рычаг подвески преимущественно сформирован таким образом, чтобы он характеризовался устойчивой к загрязнению конструкцией без вырезов, образования полостей и пазов и т.п., что позволяет предотвратить накопление грязи в виде мелких камней, пыли и минеральных отложений. Еще одно преимущество выполненной без резких переходов замкнутой формы, присущей продольному рычагу подвески, заключается в обтекаемой конструкции с низким сопротивлением воздушному потоку, что благоприятно влияет на турбулентность, возникающую позади транспортного средства. Предпочтительно, благодаря процессу пластического формоизменения с преобладанием сжимающих напряжений и высоким внутренним давлением значение толщины стенки может быть легко адаптировано к нагрузке, которая ожидается на продольном рычаге подвески. Кроме того, продольный рычаг подвески может также быть выполнен в виде решетчатой конструкции. Дополнительно, благодаря использованию решетчатой конструкции может быть возможна оптимальная ориентация, исходя из прилагаемых усилий. Очень предпочтительно объединить эту решетчатую конструкцию со смещением между центральными линиями монтажных участков на стороне рамы и на стороне кожуха полуоси. Благодаря такому сочетанию становится возможным получить очень легкую, жесткую и легко адаптируемую конструкцию продольного рычага подвески. Кроме того, объединение смещения с изготовлением продольного рычага подвески посредством процесса пластического формоизменения с преобладанием сжимающих напряжений и высоким внутренним давлением также является чрезвычайно предпочтительным.

Преимущественно, продольный рычаг подвески характеризуется наличием изгиба перпендикулярно горизонтальной плоскости, при этом изгиб предпочтительно проходит между монтажным участком на стороне кожуха полуоси и монтажным участком на стороне рамы. Горизонтальная плоскость соответствует плоскости, в которой лежат ось поворота монтажного участка на стороне рамы и центральная ось монтажного участка на стороне кожуха полуоси, и, в частности, по существу поверхности дороги. Преимущественно, изгиб проходит по всему продольному рычагу подвески или по всему его поперечному сечению, т.е., например, не только до верхнего края продольного рычага подвески. Преимущественно, изгиб образует свободное пространство, расположенное под ним или между монтажными участками на стороне рамы и на стороне кожуха полуоси. Таким образом, изгиб служит для соединения монтажных участков на стороне рамы и на стороне кожуха полуоси не по прямой линии, т.е. прямо по кратчайшему расстоянию, а по дуге, при этом дуга или изгиб проходит между монтажными участками на стороне кожуха полуоси и на стороне рамы. Предпочтительно, дуга или изгиб проходят в направлении от горизонтальной плоскости. Следовательно, с одной стороны, может быть обеспечен очень большой дорожный просвет, и, с другой стороны, дополнительное пространство образуется под транспортным средством для других узлов. Альтернативно, указанные выше преимущества и признаки могут быть реализованы и тогда, когда дуга или изгиб проходят прямолинейно относительно горизонтальной плоскости. При определенных обстоятельствах, хотя дорожный просвет будет снижен, величина хода рессоры может быть значительно увеличена, так как объем, необходимый сверху продольному рычагу подвески, является минимальным. Таким образом, фактическая конфигурация изгиба будет преимущественно зависеть от предлагаемого применения или условий эксплуатации соответствующего транспортного средства. Разумеется, нет необходимости в том, чтобы дуга проходила непрерывно между монтажным участком на стороне кожуха полуоси и на стороне рамы. Например, возможно, чтобы только одна секция продольного рычага подвески между монтажным участка на стороне рамы и монтажным участком на стороне кожуха полуоси имела отклонение вверх или вниз по существу перпендикулярно горизонтальной плоскости, чтобы создать дополнительное свободное пространство между двумя монтажными участками.

Преимущественно, изгиб или дуга характеризуются максимальной протяженностью, которая проходит по существу перпендикулярно горизонтальной плоскости, начиная от оси поворота монтажного участка на стороне рамы, и которая предпочтительно находится в диапазоне приблизительно от 50 до 200 мм. Протяженность измеряют перпендикулярно линии, длина которой является расстоянием между осями поворота или центральными осями монтажных участков на стороне рамы и на стороне кожуха полуоси. Предпочтительно, отношение указанной протяженности к расстоянию между двумя монтажными участками находится в диапазоне приблизительно от 0,1 до 95, в частности в диапазоне приблизительно от 0,2 до 0,3.

Дополнительно, продольный рычаг подвески характеризуется наличием верхней несущей части и нижней несущей части, при этом верхняя несущая часть и нижняя несущая часть, в частности их поверхности раздела или поверхности контакта, образуют плоскость раздела, которая расположена под углом к горизонтальной плоскости. Преимущественно, плоскость раздела проходит через монтажный участок на стороне кожуха полуоси. В частности, она также проходит через ось поворота или центральную ось монтажного участка на стороне кожуха полуоси. Таким образом, плоскость раздела предпочтительно пересекает монтажный участок на стороне кожуха полуоси. Другими словами, продольный рычаг подвески разделен в области монтажного участка на стороне кожуха полуоси. Согласно предпочтительному варианту осуществления угол между плоскостью раздела и горизонтальной плоскостью преимущественно составляет приблизительно 180°. Таким образом, плоскость раздела является по существу параллельной горизонтальной плоскости или поверхности дороги. Это является чрезвычайно предпочтительным для силового потока от продольного рычага подвески к кожуху полуоси и, в этом контексте, для соединения с кожухом полуоси. Верхняя несущая часть и нижняя несущая часть не обязательно должны быть соединены друг с другом. Обе части могут быть соединены с кожухом полуоси, например, путем геометрического замыкания и/или силового замыкания без прямого взаимодействия друг с другом. Однако преимущественно верхняя несущая часть соединена с нижней несущей частью вдоль по меньшей мере одной поверхности контакта. Предпочтительно, поверхность контакта лежит в плоскости раздела или образует ее часть.

Согласно одному предпочтительному варианту осуществления верхняя несущая часть и/или нижняя несущая часть характеризуются/характеризуется наличием монтажного участка на стороне кожуха полуоси, при этом монтажный(ые) участок(и) на стороне кожуха полуоси характеризуется(ются) углом обхвата (φ) менее 180°. Таким образом, монтажный участок на стороне кожуха полуоси продольного рычага подвески преимущественно сформирован посредством монтажных участков на стороне кожуха полуоси верхней несущей части и нижней несущей части. Все преимущества и признаки, упомянутые выше в отношении монтажных участков, имеют место и в этом случае. Разделение на верхнюю несущую часть и нижнюю несущую часть или применение по меньшей мере двух монтажных участков на стороне кожуха полуоси позволяет, например, выполнить монтажный участок на стороне кожуха полуоси верхней несущей части более широким, чем участок нижней части или наоборот. Следовательно, силовой поток может быть оптимизирован. Одно из преимуществ угла обхвата менее 180° заключается в том, что нет необходимости вставки кожуха полуоси в продольный рычаг подвески, при этом продольный рычаг подвески или верхние несущие части или нижние несущие части могут быть помещены поверх кожуха полуоси. Разумеется, продольный рычаг подвески, который не сформирован из верхней несущей части и нижней несущей части, также может характеризоваться углом обхвата менее 180°. Однако в результате использования несущих частей, каждая из которых имеет угол обхвата менее 180°, может быть обеспечен суммарный угол обхвата, значение которого превышает 180°.

Согласно одному предпочтительному варианту осуществления верхняя несущая часть и/или нижняя несущая часть присоединены/присоединена к переходной пластине путем геометрического замыкания и/или силового замыкания, при этом переходная пластина присоединена путем геометрического замыкания и/или силового замыкания к опорной поверхности, приспособленной для установки амортизирующего/демпфирующего элемента. Согласно этому варианту осуществления продольный рычаг подвески состоит из трех частей, при этом указанные три части соединены друг с другом при помощи переходной пластины. Разумеется, продольный рычаг подвески может быть выполнен в форме единой детали, при этом в этом случае опорная поверхность будет являться частью продольного рычага подвески. Кроме того, опорная поверхность может также входить в состав нижней несущей части или верхней несущей части. Предпочтительно, верхняя несущая часть, нижняя несущая часть и/или опорная поверхность приварены встык к переходной пластине. Однако переходная пластина может также характеризоваться наличием отверстия, через которое могут проходить нижняя несущая часть, верхняя несущая часть и/или опорная поверхность, что позволяет выполнить соединение указанных частей с переходной пластиной при помощи кольцевого сварного шва (вдоль внешнего контура указанных частей). Предпочтительно, также возможно выполнить соединение указанных частей с переходной пластиной при помощи резьбового соединения. Кроме того, верхняя несущая часть и нижняя несущая часть могут быть соединены друг с другом при помощи резьбового соединения. Кроме того, переходная пластина позволяет объединять различные материалы. Например, продольный рычаг подвески или верхняя несущая часть и/или нижняя несущая часть могут быть выполнены из стального или алюминиевого материала, при этом опорная поверхность, выполненная из композиционного материала, может быть установлена на переходной пластине путем с геометрическим и/или силовым замыканием при помощи подходящих болтовых соединений.

Согласно одному предпочтительному варианту осуществления продольный рычаг подвески характеризуется наличием по меньшей мере одного выступа, проходящего по существу вдоль кожуха полуоси и расположенного в области монтажного участка на стороне кожуха полуоси, для присоединения кожуха полуоси и/или вкладыша. Преимущественно, выступ характеризуется углом обхвата, который равен углу обхвата продольного рычага подвески или верхней несущей части или нижней несущей части. Разумеется, по окружности кожуха полуоси можно расположить более одного выступа. Более того, возможна конфигурация, предусматривающая расположение выступа с каждой стороны продольного рычага подвески или монтажного участка на стороне кожуха полуоси. Согласно одному предпочтительному варианту осуществления, в котором плоскость раздела по существу параллельна горизонтальной плоскости, выступ расположен на верхней несущей части с каждой стороны управляющего рычага. Выступ может быть приварен к продольному рычагу подвески или верхней несущей части и/или нижней несущей части. Однако указанные компоненты сами по себе могут формировать указанный выступ. В этом случае выступ не требует дополнительно прикрепления. Преимущественно, выступ характеризуется наличием некоторой области контакта с кожухом полуоси или вкладышем. Преимущественно, указанная область контакта по существу образует соприкосновение по линии, а не соприкосновение по поверхности. То же самое справедливо в отношении установки указанного выступа на продольном рычаге подвески. Кроме того, в этом случае соприкосновение по линии будет преимущественным. Согласно одному варианту осуществления выступ контактирует с присоединяемым или располагаемым компонентом вдоль части его ширины или высоты. По причине предпочтительного распределения усилий на кожух полуоси, продольный рычаг подвески, который характеризуется наличием выступа(ов), может быть присоединен к кожуху полуоси преимущественно без использования вкладыша. Разумеется, продольный рычаг подвески также характеризуется наличием по меньшей мере одного выступа на монтажном участке на стороне рамы. Следует отметить, что все преимущества и признаки в равной степени применимы и к этому варианту осуществления.

Согласно одному предпочтительному варианту осуществления по меньшей мере один выступ соединяет по дуге продольный рычаг подвески и кожух полуоси и/или вкладыш. В этом варианте осуществления дуга проходит по существу перпендикулярно продольному направлению от продольного рычага подвески к кожуху полуоси. Дуга может быть вогнутой или выпуклой. Преимущественно, она выполнена таким образом, чтобы обеспечить оптимизацию силового потока между кожухом полуоси и продольным рычагом подвески. Другими словами, дуга представляет собой соединение между двумя линиями соприкосновения. Дуга позволяет обеспечить очень жесткое прикрепление кожуха полуоси. Дополнительно, благодаря выступу существует возможность увеличения ширины монтажного участка на стороне кожуха полуоси. Максимальные нагрузки на кожух полуоси снижаются. Кроме того, силовой поток между продольным рычагом подвески и кожухом полуоси также снижается, так как выступ предоставляет дополнительную «траекторию действия силы» в результате соприкосновения по линии. Следует отметить, что также возможно, чтобы соединение между продольным рычагом подвески и кожухом полуоси было реализовано исключительно посредством выступа(ов), т.е. чтобы первоначальный или фактический монтажный участок на стороне кожуха полуоси продольного рычага подвески не находился в непосредственном контакте с кожухом полуоси. Преимущественно, продольный рычаг подвески и кожух полуоси сварены друг с другом вдоль выступа по меньшей мере в некоторых областях. Разумеется, выступ может также быть приварен к вкладышу.

Согласно одному предпочтительному варианту осуществления выступ расположен по обе стороны от монтажного участка на стороне кожуха полуоси, при этом два выступа характеризуются различными значениями ширины. Ширину измеряют по существу перпендикулярно продольному направлению и вдоль кожуха полуоси. Преимущественно, благодаря использованию выступов с различными значениями ширины можно дополнительно варьировать смещение центральной линии монтажного участка на стороне рамы от центральной линии монтажного участка на стороне кожуха полуоси. Преимущественно, это еще больше увеличивает гибкость конструкции продольного рычага подвески. Предпочтительно, выступ характеризуется максимальной высотой перпендикулярно продольному направлению и линии, длина которой является шириной выступа. Согласно предпочтительному варианту осуществления отношение высоты выступа к ширине выступа находится в диапазоне приблизительно от 0,2 до 1,8; предпочтительно приблизительно от 0,7 до 1,8; и наиболее предпочтительно приблизительно от 0,8 до 1,2.

Согласно настоящему изобретению предлагается система моста транспортного средства, в частности для транспортного средства общего назначения, которая характеризуется наличием продольного рычага подвески для присоединения кожуха полуоси к раме транспортного средства, при этом продольный рычаг подвески проходит в продольном направлении и характеризуется наличием одного монтажного участка на стороне рамы и по меньшей мере одного монтажного участка на стороне кожуха полуоси, причем центральная линия монтажного участка на стороне кожуха полуоси смещена или сдвинута на некоторое расстояние от центральной линии монтажного участка, если смотреть под углом или перпендикулярно продольному направлению. Разумеется, все преимущества и признаки продольного рычага подвески согласно настоящему изобретению также применимы к системе моста транспортного средства согласно настоящему изобретению и наоборот.

Дополнительные преимущества и признаки будут очевидны из следующего ниже подробного описания предпочтительных вариантов осуществления предлагаемого продольного рычага подвески и предлагаемой системы моста транспортного средства, которое выполнено со ссылками на прилагаемые фигуры. Индивидуальные признаки индивидуальных вариантов осуществления могут быть объединены друг с другом в пределах объема настоящего изобретения.

Краткое описание фигур

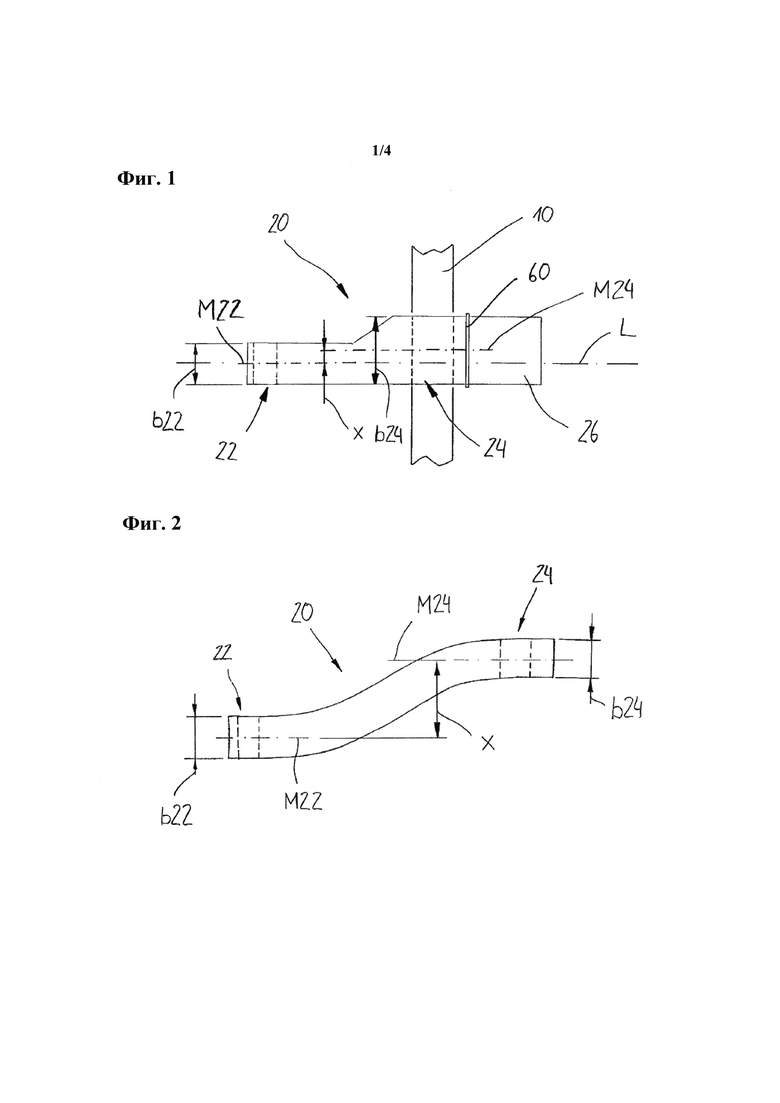

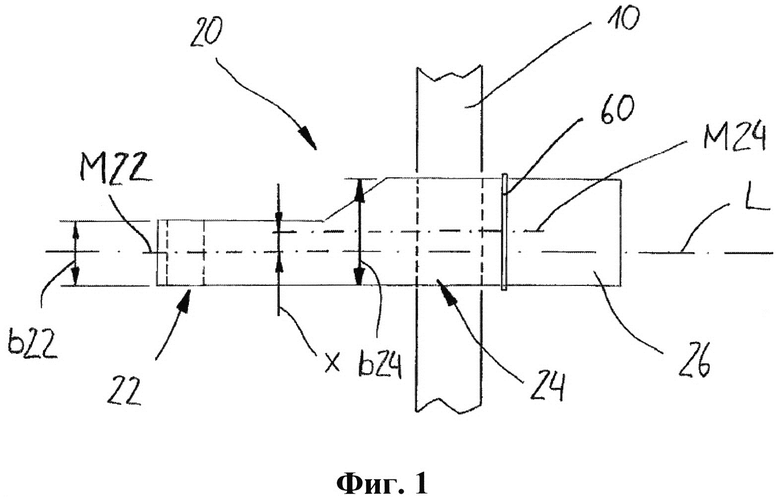

На фиг. 1 представлен схематический вид сверху предпочтительного варианта осуществления продольного управляющего рычага;

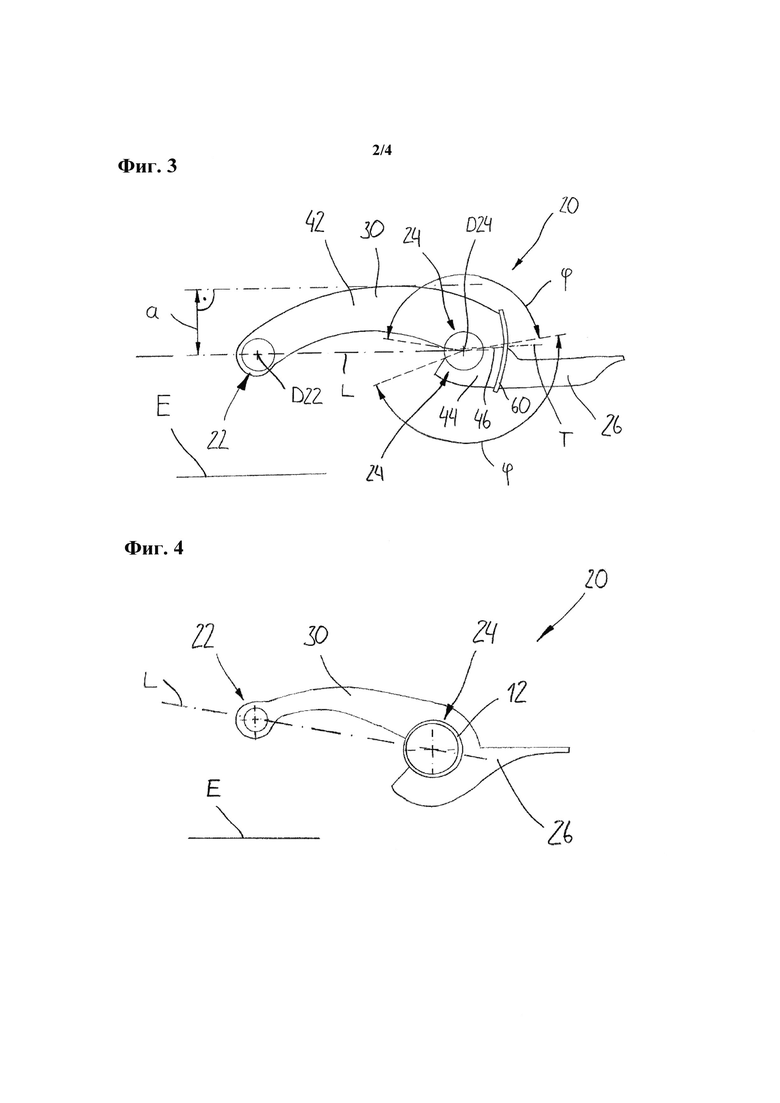

на фиг. 2 представлен схематический вид предпочтительного варианта осуществления продольного управляющего рычага, при этом монтажные участки характеризуются одинаковой шириной и расположены со смещением;

на фиг. 3 представлен схематический вид сбоку предпочтительного варианта осуществления продольного рычага подвески;

на фиг. 4 представлен схематический вид сбоку предпочтительного варианта осуществления продольного рычага подвески с вкладышем;

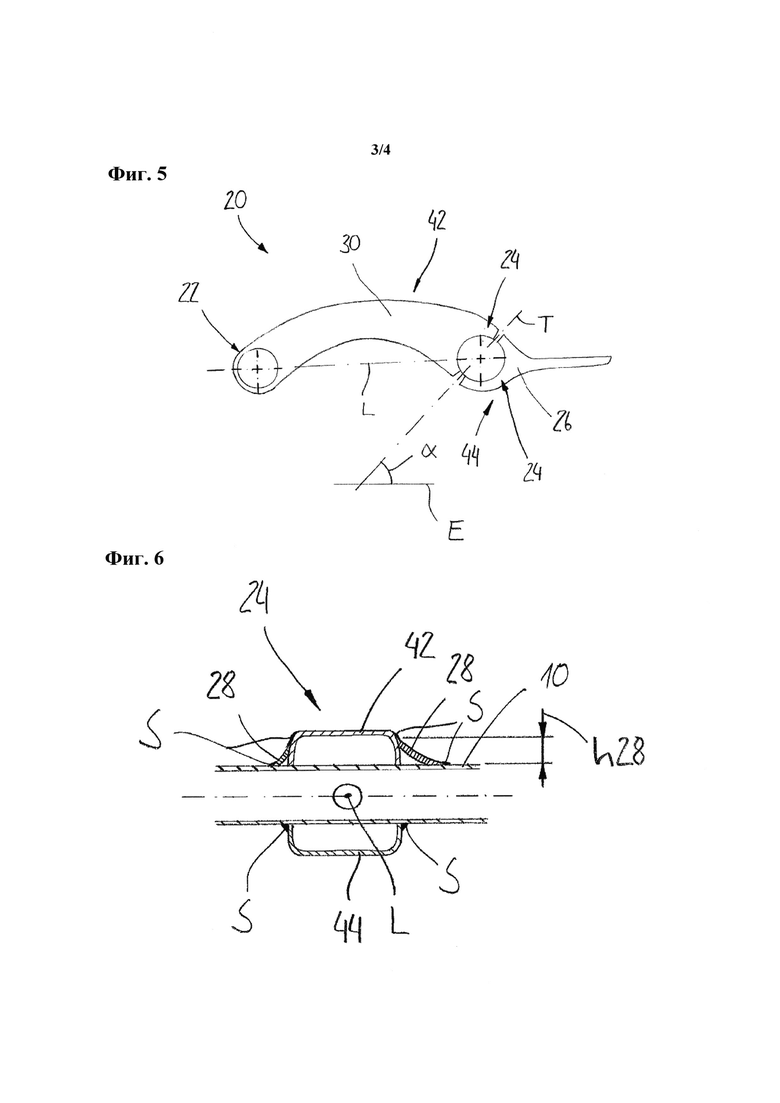

на фиг. 5 представлен схематический вид предпочтительного варианта осуществления продольного рычага подвески с верхней несущей частью и нижней несущей частью;

на фиг. 6 представлен вид в разрезе предпочтительного варианта осуществления монтажного участка на стороне кожуха полуоси;

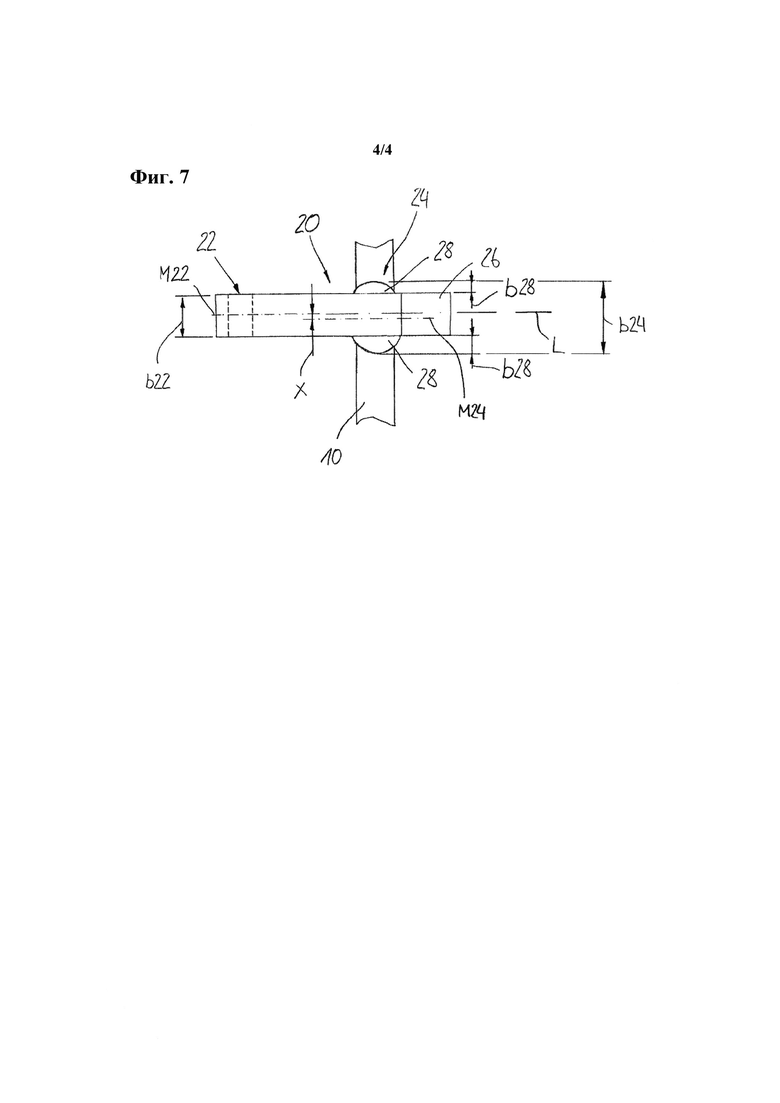

на фиг. 7 представлен схематический вид сверху предпочтительного варианта осуществления продольного рычага подвески с двумя выступами.

Подробное описание предпочтительных вариантов настоящего изобретения

На фиг. 1 представлен схематический вид сверху (если смотреть сверху на поверхность дороги) продольного рычага 20 подвески. Продольный рычаг 20 подвески характеризуется наличием вдоль продольной оси L монтажного участка 22 на стороне рамы и монтажного участка 24 на стороне кожуха полуоси. Центральная линия М22 монтажного участка на стороне рамы смещена на расстояние х от центральной линии М24 монтажного участка на стороне кожуха полуоси. Внутри монтажного участка 24 на стороне кожуха полуоси расположен кожух 10 полуоси. Ширина b22 монтажного участка 22 на стороне рамы значительно больше ширины b24 монтажного участка 24 на стороне кожуха полуоси. Это различие приводит к появлению смещения х. Продольный рычаг 20 подвески соединен с опорной поверхностью 26 при помощи переходной пластины 60.

На фиг. 2 представлен схематический вид сверху предпочтительного варианта осуществления продольного рычага 20 подвески. Монтажный участок 22 на стороне рамы характеризуется шириной b22, которая приблизительно соответствует ширине b24 монтажного участка 24 на стороне кожуха полуоси. Центральная линия М22 монтажного участка 22 на стороне рамы смещена на расстояние х от центральной линии М24 монтажного участка 24 на стороне кожуха полуоси. В этом случае указанное смещение х обеспечивают посредством S-образной формы продольного рычага 20 подвески.

На фиг. 3 представлен вид сбоку дополнительного предпочтительного варианта осуществления продольного рычага 20 подвески. Продольный рычаг 20 подвески содержит верхнюю несущую часть 42, которая характеризуется наличием изгиба 30, а также нижнюю несущую часть 44. Изгиб 30 характеризуется максимальной протяженностью а, при этом указанную протяженность измеряют перпендикулярно линии, длина которой является расстоянием между осями поворота D22 и D24 или центральными осями монтажного участка 22 на стороне рамы и монтажного участка 24 на стороне кожуха полуоси. Согласно варианту осуществления, изображенному на фиг. 3, линия, длина которой является расстоянием между осями поворота D22 и D24 или центральными осями, проходит по существу параллельно продольному направлению L, а также горизонтальной плоскости Е. Верхняя несущая часть 42 соединена с нижней несущей частью 44 вдоль общей поверхности 46 контакта, которая лежит в плоскости Т раздела. Плоскость Т раздела или поверхность 46 контакта по существу параллельны горизонтальной плоскости Е. Верхняя несущая часть 42 и нижняя несущая часть 44, которые имеют соответствующие монтажные участки 24 на стороне кожуха полуоси, обхватывают кожух полуоси (не показан), при этом углы обхвата составляют менее 180°. Помимо соединения вдоль поверхности 46 контакта, верхняя несущая часть 42 и нижняя несущая часть 44 соединены посредством переходной пластины 60. Кроме того, на переходной пластине 60 расположена опорная поверхность 26, которая служит для расположения амортизирующего/демпфирующего элемента, такого как пневматические опоры. Весь продольный рычаг 20 подвески проходит по существу вдоль продольного направления L, которое ориентировано по существу параллельно горизонтальной плоскости Е.

На фиг. 4 представлен вид сбоку еще одного предпочтительного варианта осуществления продольного рычага 20 подвески. Продольный рычаг 20 подвески может быть присоединен к кожуху полуоси (не показан) при помощи вкладыша 12. Вкладыш 12 соединен с монтажным участком 24 на стороне кожуха полуоси продольного рычага 20 подвески, при этом реализован угол обхвата менее 180°. Согласно изображенному варианту осуществления продольный рычаг 20 подвески является полностью цельным, при этом его задний конец образует опорную поверхность 26 и между монтажным участком 24 на стороне кожуха полуоси и монтажным участком 22 на стороне рамы имеется изгиб 30. Изгиб 30 проходит по существу от горизонтальной плоскости Е.

На фиг. 5 представлен вид сбоку еще одного предпочтительного варианта осуществления продольного рычага 20 подвески. Продольный рычаг 20 подвески характеризуется наличием верхней несущей части 42 и нижней несущей части 44, которые своими монтажными участками 24 на стороне кожуха полуоси формируют плоскость Т раздела. Нижняя несущая часть 44 дополнительно характеризуется наличием опорной поверхности 26. Плоскость Т раздела образует с горизонтальной плоскостью Е угол α. Верхняя несущая часть 42 дополнительно характеризуется наличием монтажного участка 22 на стороне рамы. Между монтажным участком 22 на стороне рамы и монтажным участком 24 на стороне кожуха полуоси верхней несущей части 42 образован изгиб 30, благодаря которому между монтажным участком 22 на стороне рамы и монтажным участком 24 на стороне кожуха полуоси образуется свободное пространство. Согласно варианту осуществления, изображенному на фиг. 5, верхняя несущая часть 42 и нижняя несущая часть 44 непосредственно не связаны друг с другом.

На фиг. 6 представлен разрез, выполненный поперек продольного направления L и вдоль кожуха 10 полуоси, предпочтительного варианта осуществления монтажного участка 24 на стороне кожуха полуоси. Продольный рычаг подвески содержит верхнюю несущую часть 42 и нижнюю несущую часть 44. Нижняя несущая часть 44 непосредственно присоединена к кожуху 10 полуоси при помощи сварных соединений S. Верхняя несущая часть 42 с каждой стороны характеризуется наличием одного выступа 28, при этом выступы проходят от верхней несущей части 42 к кожуху 10 полуоси, и поперечное сечение выступов характеризуется формой вогнутой кривой. Выступы характеризуются высотой h28, если измерять перпендикулярно кожуху 10 полуоси и продольной оси L. Согласно варианту осуществления, изображенному на фиг. 6, два выступа 28 присоединены также к кожуху 10 полуоси при помощи сварных соединений S. Разумеется, поперечное сечение выступов 28 может также иметь форму выпуклой кривой или прямой линии. Кроме того, очевидно, что два выступа 28 имеют соприкосновение по линии с кожухом 10 полуоси или верхней несущей частью 42, вместо соприкосновения по поверхности. Предпочтительно сваривание элементов выполняют вдоль этих линий. На фиг. 6 также показано, как поступающее сверху усилие может быть передано в кожух 10 полуоси через четыре площадки, так как кроме двух (контактных) площадок верхней несущей части 42 существуют также две (контактные) площадки выступов 28. Разумеется, усилие может быть передано только за счет выступов 28. Кроме того, ясно видно, что вдоль кожуха 10 полуоси два выступа характеризуются различными значениями ширины.

На фиг. 7 представлен вид сверху дополнительного предпочтительного варианта осуществления продольного рычага 20 подвески. Продольный рычаг 20 подвески характеризуется наличием монтажного участка 22 на стороне рамы и монтажного участка 24 на стороне кожуха полуоси. С каждой стороны монтажного участка 24 на стороне кожуха полуоси выполнен один выступ 28, при этом выступы 28 характеризуются различными значениями ширины b28. Вследствие этого центральная линия М24 монтажного участка 24 на стороне кожуха полуоси проходит со смещением на расстояние х от центральной линии М22 монтажного участка 22 на стороне рамы. Разумеется, выступы 28 с различными значениями ширины могут также быть объединены с продольными рычагами 20 подвески, которые сами по себе уже характеризуются наличием смещения х между монтажным участком 22 на стороне рамы и монтажным участком 24 на стороне кожуха полуоси. В этом случае смещение х реализовано при помощи выступов 28 с различной шириной. Фактически, два монтажных участка будут иметь приблизительно одинаковую ширину из-за формы продольного рычага подвески, которая является постоянной в продольном направлении L. Благодаря использованию выступов 28, которым присущи различные значения ширины, ширина b24 монтажного участка 24 на стороне кожуха полуоси может быть больше ширины b22 монтажного участка на стороне рамы.

Список обозначений:

10 кожух полуоси

12 вкладыш

20 продольный рычаг подвески

22 монтажный участок на стороне рамы

24 монтажный участок на стороне кожуха полуоси

26 опорная поверхность

28 выступ

30 изгиб

42 верхняя несущая часть

44 нижняя несущая часть

46 поверхность контакта

60 переходная пластина

D22, D24 оси поворота

Е горизонтальная плоскость

S сварное соединение

Т плоскость раздела

L продольное направление

М22, М24 центральные линии

а протяженность

b22 ширина монтажного участка на стороне рамы

b24 ширина монтажного участка на стороне кожуха полуоси

b28 ширина выступа

h28 высота выступа

х величина смещения

ϕ угол обхвата

α угол между плоскостями

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА МОСТА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2509658C2 |

| РЫЧАЖНЫЙ УЗЕЛ ПОДВЕСКИ | 2014 |

|

RU2597435C1 |

| ОБОЛОЧКА | 2014 |

|

RU2623343C1 |

| УЗЕЛ ЗАДНЕЙ ПОДВЕСКИ ДЛЯ ВНЕДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2780350C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2016 |

|

RU2720392C1 |

| УЗЕЛ ЗАДНЕЙ ПОДВЕСКИ ДЛЯ ВНЕДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2780259C2 |

| ВЕДУЩИЙ МОСТ С ПОДВЕСКОЙ И СЕЛЬСКОХОЗЯЙСТВЕННЫЙ ТРАКТОР С УКАЗАННЫМ МОСТОМ | 2002 |

|

RU2277050C2 |

| ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ГРАЖДАНСКОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2681821C2 |

| ВЕЗДЕХОД | 2008 |

|

RU2468957C2 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2013 |

|

RU2624281C2 |

Группа изобретений относится к продольному рычагу подвески транспортного средства. Система моста транспортного средства содержит продольный рычаг (20) подвески для соединения кожуха (10) полуоси с рамой транспортного средства. Продольный рычаг подвески проходит вдоль продольного направления (L) и содержит монтажный участок (22) на стороне рамы монтажный участок (24) на стороне кожуха полуоси. Центральная линия (М24) монтажного участка (24) на стороне кожуха полуоси смещена или сдвинута на некоторое расстояние (х) от центральной линии (М22) монтажного участка (22) на стороне рамы. Некоторые области продольного рычага (20) подвески сформированы в виде полого профиля. Продольный рычаг (20) подвески характеризуется наличием верхней несущей части (42) и нижней несущей части (44). Верхняя несущая часть (42) и/или нижняя несущая часть (44) характеризуются/характеризуется наличием монтажного участка (24) на стороне кожуха полуоси, и монтажный(ые) участок(и) (24) на стороне кожуха полуоси характеризуется(ются) углом обхвата (φ) менее 180°. Достигается создание системы моста транспортного средства, обеспечивающей гибкое расположение продольного рычага подвески как на раме транспортного средства, так и на кожухе полуоси. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Продольный рычаг (20) подвески для соединения кожуха (10) полуоси с рамой транспортного средства, при этом указанный продольный рычаг подвески проходит вдоль продольного направления (L) и содержит монтажный участок (22) на стороне рамы и по меньше мере один монтажный участок (24) на стороне кожуха полуоси,

причем центральная линия (М24) монтажного участка (24) на стороне кожуха полуоси смещена или сдвинута на некоторое расстояние (х) от центральной линии (М22) монтажного участка (22) на стороне рамы, если смотреть под углом или перпендикулярно продольному направлению (L),

при этом по меньшей мере некоторые области продольного рычага (20) подвески сформированы в виде полого профиля, и

продольный рычаг (20) подвески характеризуется наличием верхней несущей части (42) и нижней несущей части (44),

при этом верхняя несущая часть (42) и/или нижняя несущая часть (44) характеризуются/характеризуется наличием монтажного участка (24) на стороне кожуха полуоси, и монтажный(ые) участок(и) (24) на стороне кожуха полуоси характеризуется(ются) углом обхвата (φ) менее 180°.

2. Продольный рычаг (20) подвески по п.1, в котором полый профиль предпочтительно характеризуется поперечным сечением, которое увеличивается по меньшей мере в некоторых областях в направлении монтажного участка (22) на стороне рамы.

3. Продольный рычаг (20) подвески по п.1 или 2, где продольный рычаг (20) подвески характеризуется наличием изгиба (30) перпендикулярно горизонтальной плоскости (Е), при этом изгиб предпочтительно проходит между монтажным участком (24) на стороне кожуха полуоси и монтажным участком (22) на стороне рамы.

4. Продольный рычаг (20) подвески по п.1 или 2, в котором верхняя несущая часть (42) и нижняя несущая часть (44) формируют плоскость раздела (Т), которая проходит под углом (α) относительно горизонтальной плоскости (Е).

5. Продольный рычаг (20) подвески по п.1 или 2, в котором верхняя несущая часть (42) и/или нижняя несущая часть (44) присоединены/присоединена к переходной пластине (60) путем геометрического замыкания и/или силового замыкания, и переходная пластина (60) присоединена путем геометрического замыкания и/или силового замыкания к опорной поверхности (26), приспособленной для установки амортизирующего/демпфирующего элемента.

6. Продольный рычаг (20) подвески по п.1, где продольный рычаг (20) подвески характеризуется наличием по меньшей мере одного выступа (28), проходящего по существу вдоль кожуха (10) полуоси и расположенного в области монтажного участка (24) на стороне кожуха полуоси, для присоединения кожуха (10) полуоси и/или вкладыша (12).

7. Продольный рычаг (20) подвески по п. 6, в котором по меньшей мере один выступ (28) соединяет по дуге продольный рычаг (20) подвески и кожух (10) полуоси и/или вкладыш (12).

8. Продольный рычаг (20) подвески по любому из п. 6 или 7, где выступ (28) расположен по обе стороны от монтажного участка (24) на стороне кожуха полуоси, при этом два выступа (28) предпочтительно характеризуются различными значениями ширины (b).

9. Система моста транспортного средства, в частности для транспортного средства общего назначения, которая характеризуется наличием продольного рычага (20) подвески по любому из пп.1-8.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ НА ТОПЛИВЕ | 2005 |

|

RU2397340C2 |

| ЮВЕЛИРНЫЙ ЗАМОК | 2009 |

|

RU2396140C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| DE 102006015671 A1, 11.10.2007 | |||

| Способ повышения точности калибровки блока микромеханических датчиков угловой скорости | 2019 |

|

RU2727344C1 |

Авторы

Даты

2018-03-13—Публикация

2014-06-17—Подача