Изобретение относится к строительной области, включая дорожное строительство, а также к смежным областям и непосредственно касается методов и устройств, используемых для определения устойчивости покрытий, применяемых в условиях воздействия климатических перепадов температур и воздействия противогололедных материалов.

Известно, что покрытия, применяемые в дорожной отрасли на открытом воздухе в условиях непрерывных суточных и сезонных перепадов температур, с постоянно изменяющимся уровнем влажности воздуха, находящиеся под периодическим воздействием осадков (снега, дождя, града), должны иметь определенную устойчивость к климатическим воздействиям. От того, насколько устойчиво то или иное покрытие к температурным перепадам, зависит, в какой климатической зоне его следует применять. Одним из показателей устойчивости покрытий является их морозостойкость, испытание которой предусмотрено стандартами. Как известно, морозостойкость покрытий - это способность материала в насыщенном водой состоянии выдерживать многократные циклы попеременного замораживания и оттаивания без видимых признаков разрушения и без значительного понижения прочности. Основная причина разрушения материала под действием низких температур - расширение воды, заполняющей поры материала, при замерзании. Морозостойкость зависит, главным образом, от структуры материала: чем выше относительный объем пор, доступных для проникновения воды, тем ниже морозостойкость. Поэтому покрытие считается выдержавшим испытание, если после применения к нему заданного в стандарте числа циклов замораживания - оттаивания образца не произошло изменения внешнего вида, прочностных характеристик или величины водонасыщения.

Классический способ испытания дорожного асфальтобетонного покрытия на морозостойкость приведен в стандарте [ГОСТ 12801-98, М.: ГУП ЦПП, 1999].

Сущность метода заключается в оценке потери прочности при сжатии предварительно водонасыщенных образцов асфальтобетона после воздействия на них установленного числа циклов замораживания - оттаивания. Образцы покрытия (выбуренные керны асфальтобетона или образцы асфальтобетона, изготовленные в лаборатории) подвергаются капиллярному водонасыщению по ГОСТ 12801-98. Водонасыщенные образцы покрытия загружают в морозильную камеру так, чтобы расстояние между образцами было не менее 50 мм. Если после загрузки камеры температура в ней повысится, то началом замораживания считают момент, когда в морозильной камере установится температура минус 18°С. Продолжительность одного замораживания при установившейся температуре в камере должна быть не менее 4 часов. Оттаивание образцов после их выгрузки из морозильной камеры проводят в течение 4 часов во влажном песке (после капиллярного водонасыщения). Число циклов замораживания - оттаивания в течение суток должно быть не менее одного. При вынужденных или технически обоснованных перерывах при испытании на морозостойкость образцы должны находиться в замороженном состоянии. После установленного числа циклов замораживания - оттаивания (5, 10, 15, 25, 50) образцы выдерживают в течение 2 часов во влажном песке при температуре (20±2)°С, после чего определяют предел прочности при сжатии. Для испытания морозостойкости по приведенному способу необходимы морозильная камера, обеспечивающая температуру замораживания в пределах минус (18±2)°С, и устройство для капиллярного водонасыщения. Недостатками данного способа являются: длительность испытания (при испытании 2 образцов/сутки 50 циклов замораживания - оттаивания занимают 25 рабочих дней), громоздкость испытательного стенда, высокая вероятность увеличения погрешности результатов испытаний из-за разрушения образцов при перемещении их из морозильной камеры в устройство для капиллярного насыщения.

Известны также ускоренные методы испытания морозостойкости покрытий, предусматривающие решения указанных проблем.

Например, известен способ испытания на морозостойкость строительных материалов, включающий насыщение образцов водой или в водных средах различной агрессивности, замораживание и оттаивание образцов с последующим определением морозостойкости по изменению прочности, при этом оттаивание образцов осуществляется в проточной среде насыщения со скоростью протока 50-90 см/с [RU 2064675, G01N 33/38, 1996]. В испытательный стенд входят ванна с водой или раствором противогололедного реагента (ПГР) на 12-15 образцов, морозильная камера, решетчатые контейнеры или специальные захваты, закрепленные на подвижном барабане, устройство для подачи проточной воды. Длительность осуществления данных испытаний составляет: 96 часов водонасыщение, 2,5-4 часа один цикл замораживания, 1,5-2 часа один цикл размораживания проточной водой 16-20°С. Для определения морозостойкости испытываемого состава проектную (заданную) марку разбивают на 3-4 периода в зависимости от количества образцов данного состава в морозильной камере, в каждом из которых по 3 образца близнеца подвергают испытанию на прочность (Rст). За марку морозостойкости принимают то количество циклов, при котором прочность бетона в процессе замораживания оттаивания (Rм) снизилась на 0,95 от начальной прочности. При количестве циклов не менее 50 минимальная длительность испытаний составит не менее 11 рабочих дней. Однако и данный способ испытаний имеет существенные недостатки: громоздкость испытательного стенда, возможные потери при промывании образцов проточной водой, высокий расход теплоносителя (проточной воды), необходимость проведения корреляции с результатами, полученными стандартными методами (указано в самом патенте).

Также известен способ определения морозостойкости (оценка максимального числа циклов замораживания и оттаивания бетона, при котором характеристики бетона остаются в нормированных пределах, а также отсутствуют трещины, сколы, шелушение ребер образцов) [ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости]. Согласно этому стандарту в нем указаны базовые и ускоренные методы определения морозостойкости согласно определенной марке бетона. К базовым методам относятся испытания, которые проводят замораживанием на воздухе образцов, насыщенных водой (или хлоридом натрия), и последующим их оттаиванием в воде (или хлориде натрия). Под циклом испытания подразумевают совокупность одного периода замораживания и оттаивания образцов. Для бетонов дорожных и аэродромных покрытий и для бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды, используют базовый метод замораживания на воздухе образцов, насыщенных раствором хлорида натрия, и последующим их оттаиванием в растворе хлорида натрия. Основные и контрольные образцы перед испытанием насыщают 5%-ным водным раствором хлорида натрия. Контрольные образцы извлекают из раствора, обтирают влажной тканью, взвешивают и испытывают на сжатие.

Основные образцы после насыщения подвергают испытаниям на замораживание и оттаивание по режиму, который указан в таблице «Режимы испытаний образцов» данного нормативного документа.

Основные образцы помещают в морозильную камеру. Началом замораживания считают момент установления в камере температуры минус 16°С. Число циклов замораживания и оттаивания, после которых определяют прочность при сжатии образцов бетона должно быть не менее 1 в течение суток. Испытания следует вести непрерывно. При вынужденных перерывах в испытании образцы должны храниться в замороженном состоянии в морозильной камере или в специальном холодильнике при температуре не выше минус 10°С, укрытыми влажной тканью для защиты от высыхания. Водный раствор хлорида натрия в ванне для оттаивания меняют через каждые 100 циклов. Основные образцы после проведения заданного числа циклов замораживания и оттаивания осматривают. Материал, отделяющийся от образца, снимают жесткой капроновой щеткой. Образцы обтирают влажной тканью, взвешивают и испытывают на сжатие. В испытательный стенд входят: оборудование для изготовления, хранения и испытания на прочность образцов бетона; морозильная камера, обеспечивающая достижение и поддержание температуры замораживания минус (18±2)°С. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3°С; ванна для насыщения образцов водой температурой (20±2)°С; ванна для оттаивания образцов, оборудованная устройством, обеспечивающим поддержание температуры воды (20±2)°С; деревянные подкладки треугольного сечения высотой 50 мм; сетчатый контейнер для размещения основных образцов; сетчатый стеллаж для размещения образцов в морозильной камере.

Однако указанный способ характеризуется большой трудоемкостью и продолжительностью испытаний. Например, продолжительность испытаний бетона с ожидаемой маркой по морозостойкости F 300 составит при двухсменной работе лаборатории 150 рабочих дней, причем при вынужденных перерывах в испытаниях, например, выходные и праздничные дни, образцы должны находиться в замороженном состоянии. Большая трудоемкость связана с необходимостью дважды в цикл производить перекладывание образцов (из морозильной камеры и обратно), производить смену раствора хлорида натрия через каждые 100 циклов, выполнять испытания на сжатие через промежуточное число циклов.

При ускоренных методах определения морозостойкости по тому же нормативному документу (ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости) применяют два вида испытаний: замораживание на воздухе образцов, насыщенных хлорида натрия, и последующим их оттаиванием в растворе хлорида натрия либо для насыщения, замораживания и оттаивания образцов применяют водный раствор хлорида натрия, морозильная камера при этом должна обеспечивать достижение и поддержание температуры воздуха минус (50±2)°С. Неравномерность температурного поля в воздухе полезного объема камеры не должна превышать 3°С.

Емкости изготавливаются из коррозионностойкого материала и используются для замораживания в растворе хлорида натрия каждого образца. Размер емкости должен обеспечивать зазор между гранями образца и стенками емкости не менее 10 мм.

Основные образцы помещают в морозильную камеру в закрытых сверху емкостях, наполненных 5%-ным водным раствором хлорида натрия, так, чтобы расстояние между стенками емкостей и стенками емкостей и камеры было не менее 50 мм. Температуру в закрытой камере понижают до минус (50±2)°С и поддерживают в течение не менее 2,5 ч. Затем температуру в камере повышают до температуры минус 10°С в течение (1,5±0,5) ч, после чего образцы размерами 100×100×100 мм оттаивают в 5%-ном водном растворе хлорида натрия температурой (20±2)°С в течение не менее 2,5 часов, образцы размерами 150×150×150 мм - в течение не менее 3,5 часов. Водный раствор хлорида натрия меняют в емкостях через каждые 20 циклов. После заданного числа циклов основные образцы осматривают. Материал, отделяющийся от образца, снимают жесткой капроновой щеткой. Образцы обтирают влажной тканью, взвешивают и испытывают на сжатие.

Указанный способ имеет ограниченное применение; требует применения низкотемпературного оборудования, которое дефицитно и на предприятиях по производству железобетонных изделий и конструкций, как правило, отсутствует.

Для определения морозостойкости строительных материалов (кирпича, силикатных и керамических камней) предлагается также другой способ, который включает насыщение образцов в воде или растворе хлористого натрия, поверхностное цикличное замораживание и оттаивание образцов, и визуальную оценку морозостойкости [RU 2154271, G01N 33/38, 2000]. Для испытания морозостойкости по приведенному способу необходимы емкости для насыщения образцов водой или раствором хлористого натрия, устройства для подачи холодного воздуха при температуре минус 15-20°С, устройства для подачи теплого воздуха с температурой 15-20°С.

Процесс, согласно данному изобретению, проводят по следующей схеме: образцы, предназначенные для испытания на морозостойкость, предварительно насыщают в воде или растворе хлористого натрия. Затем устанавливают три образца Т-образно в емкость лицевой поверхностью вверх. После этого заливают в емкость воду или раствор хлористого натрия до погружения образцов на 90-95% их объема. Потом направленным потоком холодного воздуха при температуре минус 15-20°С обрабатывают стык трех образцов, т.е. 10-20% их поверхности в течение 5-10 мин. Затем со скоростью 30-40°С в мин переходят на режим нагревания и обрабатывают тот же стык теплым потоком воздуха с температурой 15-20°С в течение 3-5 мин и регистрируют число циклов замораживания и оттаивания до появления видимых признаков разрушения (расслоения, растрескивания, выкрашивания, шелушения), по которым судят о морозостойкости строительных материалов. При количестве циклов не менее 50 минимальная длительность испытаний составит 1 рабочий день (при длительности водонасыщения 30-90 минут и 6,5 часов испытания на морозостойкость). Данный известный способ, является наиболее быстрым, однако имеет ряд недостатков:

- охлаждение холодным воздухом значительно менее эффективно по сравнению с охлаждением поверхности жидкостью;

- практически невозможно обеспечить равномерность охлаждения поверхности;

- контроль обеспечения заданной температуры исходящего воздуха требует дорогостоящего аппаратурного оформления.

- не учитывается полностью фактор воздействия воды или противогололедного реагента на покрытие, поскольку образцы во время цикла (охлаждение - нагрев) не подвергаются их воздействию.

Однако все приведенные выше способы описаны для проведения испытаний во всем слое образца, а не на границе воздействия воздух-образец или вода (раствор ПГР) - образец.

Особое внимание при оценке достигнутого уровня техники в изучаемой области уделялось анализу аппаратуры, управляемой с применением эффекта Пельтье и возможности использования ее для испытания морозостойкости покрытий. Согласно определению, эффект Пельтье - выделение или поглощение теплоты в месте контакта двух полупроводниковых материалов при прохождении через контакт электрического тока. При этом в замкнутой цепи один из контактов нагревается, а другой охлаждается. При этом при изменении направлений тока эффект меняет знак, а количество выделяющейся или поглощающейся теплоты пропорционально электрическому заряду. При обращении направления тока возможно как охлаждение, так и нагревание - это дает возможность термостатирования при температуре окружающей среды как выше, так и ниже температуры термостатирования. Достоинством элементов Пельтье являются небольшие размеры, отсутствие каких-либо движущихся частей, а также газов и жидкостей. Также достоинством элементов Пельтье являются отсутствие механических частей и отсутствие шума.

Известны устройства и способы применения элементов Пельтье для создания теплообменных систем и систем охлаждения. Например, известно устройство для кондиционирования воздуха в помещениях, содержащее жидкостно-воздушный теплообменник, снабженный элементом Пельтье [RU 2589642, F24h 3/12, 2016]. Данное устройство является устройством управления, поскольку обеспечивает подачу на элемент Пельтье электрического тока и управления им так, чтобы в случае необходимости осуществлять нагрев или охлаждение, что позволяет увеличить КПД обогрева и охлаждения. Элемент Пельтье применяется и в известном «Способе охлаждения питьевой воды для автомата дозированного разлива напитков», осуществляемом на специальной установке для охлаждения питьевой воды [RU 2367857, F24j 2/24, 2009]. В данном изобретении используется термоэлектрический эффект элемента Пельтье для отведения тепла и охлаждения воды до температуры не ниже 0°С и не выше плюс 4°С. Однако управление нагреванием и охлаждением воды в данном процессе достаточно сложное, что ставит под сомнение возможность его промышленного осуществления.

Как показало изучение достигнутого уровня техники, в ранее опубликованных информационных источниках отсутствует описание применения элементов Пельтье для испытаний морозостойкости образцов асфальтобетона или других дорожных, строительных или лакокрасочных материалов.

С целью проведения быстрого эффективного определения устойчивости покрытий, применяемых как в условиях воздействия климатических перепадов температур, так и воздействия противогололедных материалов, а также с целью исключения использования для этого дорогостоящего и многогабаритного оборудования предлагается способ определения устойчивости покрытий в условиях воздействия перепадов температуры и/или противогололедных материалов, осуществляемый в замкнутом пространстве при попеременном нагревании-охлаждении исследуемых образцов, достигаемом при подключении модулей Пельтье при следующих показателях процесса: при заданном количестве циклов охлаждения-нагрева не менее 2, напряжении на модулях Пельтье 5-12 В, диапазоне температур от минус 30°С до плюс 30°С и при проведении процесса по следующей схеме: образцы погружают в емкость с водой или противогололедным реагентом и помещают туда температурный датчик, теплоизолируют емкость с образцами, устанавливают температуру теплоносителя на уровне минус 20 - минус 30°С, затем при подключении модулей Пельтье устанавливают температурный рабочий диапазон, лежащий в пределах от минус 30°С до плюс 30°С, по окончании заданного количества циклов отключают блок управления и сопоставляют испытуемые образцы с исходными визуально и по величине капиллярного влагонасыщения.

В качестве низкотемпературного теплоносителя используются растворители с температурой кипения более 100°С и температурой плавления ниже 50°С

В качестве образцов для испытаний используются пластины из стекла, керамики, металла, формованные бетонные изделия, образцы (керны) асфальтобетона с нанесенным покрытием для испытаний.

Предлагаемый способ осуществляется при установлении определенных технологических параметрах процесса, достигаемых при подключении модулей Пельтье и установлении напряжения на модулях Пельтье 5-12 В, которое соответствует значению тока Imax и устанавливаемой разности температур ΔТmах. Превышение установленных значений (более 12В) может привести к поломке модуля, а при меньшем 5 В невозможно достижение требуемого охлаждения.

Регулируя напряжение питания, а соответственно и величину тока, подаваемую на термоэлектрический элемент, можно достаточно точно устанавливать температуру холодной стороны модуля. При этом для достижения наименьшей температуры на холодной стороне элемента Пельтье важно обеспечивать максимально эффективный отвод тепла с горячей стороны.

Попеременное нагревание-охлаждение исследуемых образцов проводится при диапазоне температур от минус 30°С до плюс 30°С. В зависимости от температуры и эффективности охлаждения, могут быть достигнуты температуры существенно ниже необходимой температуры минус 30°С.

Выбор диапазона температур от минус 30° до плюс 30°С обусловлен технологическими возможностями предлагаемого способа и соответствующей аппаратуры и объясняется тем, что наибольшее разрушительное воздействие воды и противогололедных материалов происходит при переходе температуры окружающей среды через 0°С, а также при резком падении температуры окружающей среды на 10-20°С.

При необходимости диапазон может быть расширен за счет использования эффективных термопаст и модулей Пельтье с увеличенным значением ΔТmах.

Исследования проводятся при нагревании-охлаждении заданное число раз.

Отношение площади охлаждаемой поверхности к площади модулей Пельтье не должна превышать 4. В противном случае возможно неравномерное охлаждение поверхности, увеличение время охлаждения до заданной температуры или недостаточное подведение холода для достижения заданной температуры.

Для охлаждения модулей Пельтье используется криостат (поз. 1 Фиг. 3) с низкотемпературным теплоносителем. В качестве низкотемпературных теплоносителей могут быть использованы различные растворители с высокой температурой кипения более 100°С и температурой плавления ниже 50°С, такие как: этанол и водно-этанольные смеси, низкозамерзающие растворы этиленгликоля, пропиленгликоля, диэтиленгликоля с водой, моно и диэфиры этилен- и диэтиленгликоля, органосилоксаны, перфторуглероды

Основным существенным признаком предлагаемого способа является использование в процессе нагревания-охлаждения модулей Пельтье. Являясь практически безынерционными, модули Пельтье позволяют максимально быстро проводить цикл нагревания-охлаждения. По своей природе элементы Пельтье являются линейными электрическими элементами, соответственно имеют вольтамперную характеристику, представляющую прямую линию, описанную законом Ома. Соответственно потребляемая электрическая мощность также линейно возрастает, а холодильная мощность элементов возрастает нелинейно. В зависимости от величины отводимой тепловой мощности с горячей поверхности модуля и суммарной площади элементов Пельтье возможно применение различных способов охлаждения. Наиболее эффективным является охлаждение с помощью криостата. Для создания экономичного процесса необходимо использовать большее количество модулей Пельтье, работающих при номинальном токе. На Фиг. 1 приведена схема заявленного устройства для проведения экспресс-анализа устойчивости покрытий в условиях воздействия перепадов температуры и противогололедных материалов.

Предлагается заявленный способ определения устойчивости покрытий осуществлять на устройстве, содержащем криостат с плоским дном, выполненный из нержавеющей стали, внутреннюю ванну для образцов, выполненную из меди и погруженную в открытую часть криостата, внешнюю ванну, покрытую слоем термопасты и выполненную из меди или нержавеющей стали, также погруженную в криостат, модули Пельтье, равномерно распределенные по всему дну внешней ванны, на которые устанавливается внутренняя ванна для образцов, теплоизоляцию, установленную между стенками внутренней и внешней ванн, крышку с теплоизоляцией, установленной на верху ванн, термодатчик, вставленный в крышку с теплоизоляцией, блок питания с регулятором напряжения, установленный на закрытой части ванны криостата.

При этом на внешнюю ванну наносится слой термопасты с удельной теплопроводностью не ниже 4 Вт/мК.

Модули Пельтье устанавливаются в количестве, необходимом для покрытия не менее 25% поверхности дна охлаждаемой ванны (отношение площади охлаждаемой поверхности к модулям Пельтье не более 4).

Модули Пельтье имеют силиконовое или эпоксидное покрытие.

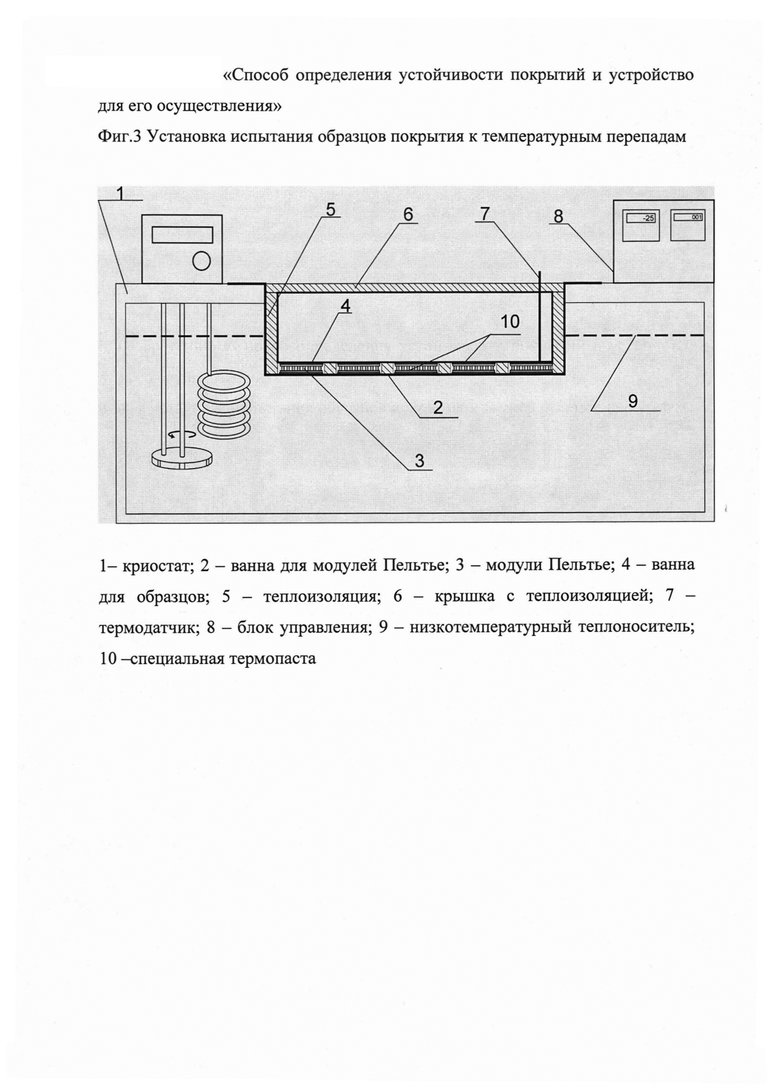

Ниже приводятся чертежи, схемы и таблицы, иллюстрирующие заявляемое устройство и его работу: на Фиг. 1 представлено устройство (общий вид), на Фиг. 2 - схема блока питания, на Фиг. 3 - установка испытания образцов покрытия к температурным перепадам, в Таблице 1 приведены параметры подключения приборов в составе блока управления в зависимости от конфигурации измерителя-регулятора температуры.

Устройство, изображенное на Фиг. 1, состоит из криостата (1), обеспечивающего охлаждение модулей Пельтье, ванны для установки модулей Пельтье (2), погруженной в открытую часть криостата, модулей Пельтье (3), равномерно распределенных по дну ванны (2), установленной на модули Пельтье ванны для образцов (4), термоизоляции (5), установленной между стенками ванн (2) и (4), крышки с термоизоляцией (6), закрывающей верхнюю часть ванны, через которую вставлен датчик температуры (7) и блока питания (8), управляющего работой устройства.

Схема блока питания представлена на Фиг. 2.

Блок питания устройством состоит из:

- измерителя-регулятора температуры, через который задается минимальная и максимальная температура образца, а также обеспечивается переключение перекидного реле; перекидного реле, для смены полярности напряжения модулей Пельтье (режимов нагрева-охлаждения);

- блоков питания модулей Пельтье в режимах охлаждения и нагревания;

- счетчика импульсов, который подсчитывает количество циклов охлаждения-нагревания.

Для охлаждения модулей Пельтье используется криостат (поз. 1 Фиг. 3) с низкотемпературным теплоносителем.

Криостат должен обеспечивать охлаждение теплоносителя до температуры ниже минус 20°С и иметь открытую часть, достаточную для установки ванны для модулей Пельтье. Рекомендуется использовать криостаты «TERMEX» КРИО-ВТ-06, «ЛОИП» LOIP FT-216-25, LOIP FT-216-40, HUBER CC-410.

В зависимости от паспортных характеристик криостата в качестве низкотемпературного теплоносителя (поз. 9, Фиг. 3) могут быть использованы этанол и водно-этанольные смеси, низкозамерзающие растворы этиленгликоля, пропиленгликоля, диэтиленгликоля с водой, моно и диэфиры этилен- и диэтиленгликоля, органосилоксаны, перфторуглероды с высокой температурой кипения более 100°С и температурой плавления ниже 50°С

В открытую часть криостата помещена ванна (поз. 2, Фиг. 3) для модулей Пельтье (поз. 3, Фиг. 3). Теплообмен между нижней частью модулей Пельтье и теплоносителем обеспечивается через дно ванны для модулей Пельтье в криостат. Поэтому верхняя часть дна должна быть хорошо отшлифована для лучшего контакта поверхностей дна ванны и модуля Пельтье. Материал ванны медь. Возможно использовать специальные ванны для криостатов из нержавеющей стали с плоским дном, которое перед использованием должно быть отполировано.

Теплообмен между верхней поверхностью модулей Пельтье (поз. 3, Фиг. 3) и исследуемыми образцами осуществляется через дно ванны для образцов (поз. 4, Фиг. 3). Для наилучшей теплопередачи предлагается изготавливать ванну для образцов из меди, при том теплопроводящие поверхности должны быть отшлифованы.

Для плотного прилегания поверхности модулей Пельтье и максимального коэффициента теплопередачи предлагается использовать специальную термопасту (поз. 10, Фиг. 3). В качестве термопасты предлагается использовать специальные пасты с высоким коэффициентом теплопередачи (не ниже 4 Вт/(м×К), например, «Arctic Cooling МХ-2», «Cooler Master MasterGel», «ZALMAN ZM-STG2».

Снижение теплопотерь обеспечивается теплоизоляционным материалом (поз. 5, Фиг. 3), проложенным между стенками ванн для модулей Пельтье и образцов, а также крышкой (поз. 6, Фиг. 3), нижняя часть которой покрыта теплоизоляционным материалом. В качестве материала теплоизоляции предлагается использовать пенопласт, стекловолокно, минеральное волокно, пенополиуретан.

Наиболее важным является подбор модулей Пельтье для организации быстрого цикла охлаждения-нагревания. Для обеспечения равномерного нагрева-охлаждения, отношение площади охлаждаемой поверхности к площади модулей Пельтье не должна превышать 4. Модули должны быть равномерно распределены по поверхности дна ванны. Суммарная мощность Qmax всех элементов Пельтье не должна превышать холодильной мощности криостата. Поскольку ΔТmах для коммерчески доступных модулей Пельтье составляет 60-75°С, эта характеристика достаточна для достижения требуемой температуры и не является значимой при подборе модулей. Для цикла нагревания - охлаждения могут быть использованы стандартные модули Пельтье, производителей «Кристалл», «Криотерм», «Destech», «Velleman». Размер и форма модулей Пельтье особого значения не имеет, однако должно быть соблюдено условие: отношение площади охлаждаемой поверхности к площади модулей Пельтье не должна превышать 4. Ввиду постоянной работы при пониженных температурах возможно проникновение влаги к модулям Пельтье, поэтому они должны иметь силиконовую или эпоксидную защиту.

В ванну для образцов заливается вода или раствор противогололедного реагента, так, чтобы после загрузки образцов термочувствительный элемент термодатчика был полностью погружен. Контроль температуры предлагается осуществлять термодатчиком (первичным термопреобразователем) с рабочим диапазоном температур от минус 50°С до плюс 100°С, который подключается к измерителю-регулятору температуры блока управления.

В качестве образцов для испытаний могут быть использованы пластины из стекла, керамики, металла, формованные бетонные изделия, образцы (керны) асфальтобетона с нанесенным покрытием для испытаний. Нанесенное покрытие должно быть погружено в воду или раствор противогололедного реагента.

Ниже приводится описание работы элементов блока управления.

Измеритель-регулятор температуры обеспечивает заданный интервал температур испытания. В качестве измерителя-регулятора предлагается использовать стандартные измерители-регуляторы температуры, например, «ОВЕН» серия ТРМ, «Эксис» и «Элемер», серия ИРТ, «Овенкомплектавтоматика» серия РМА. Измерители-регуляторы могут работать как в режиме «холодильника», так и в режиме нагревателя. Регулирование должно осуществляться по двухпозиционному закону с выходным электромагнитным реле. В случае, питающего напряжения, отличного от 220 В переменного тока, требуется дополнительный блок питания.

Для обеспечения смены полярности подаваемого напряжения на модули Пельтье используется перекидное реле с тремя контактами. Номинальная мощность нагрузки данного реле должна быть не меньше Qmax подключенных модулей Пельтье.

При использовании напряжения переключения реле, отличного от 220 В, требуется дополнительный блок питания.

Режим нагрева-охлаждения образцов покрытия обеспечивается подачей постоянного напряжения прямой и обратной полярности на модули Пельтье. На Фиг. 2 представлена схема блока управления с двумя блоками питания. Блоки питания должны иметь номинальную мощность не меньше Qmax подключенных модулей Пельтье, обеспечивать регулируемое постоянное напряжение питания не менее 12 В.

С помощью регулятора напряжения блока питания режимом охлаждения подбирается оптимальное напряжение для эффективной работы модулей Пельте. Оно лежит в интервале 5-12 В.

Поскольку быстрый нагрев, как правило, приводит к перегреву и выходу за заданный интервал, рекомендуется использование двух блоков питания. В случае если допустимая температура перегрева составляет не менее 5 градусов, возможно использование одного блока питания с изменением полярности подключения к модулям Пельтье при срабатывании реле. С помощью регулятора напряжения блока питания режимом нагревания подбирается напряжение для оптимальной скорости нагрева образцов. Оно лежит в интервале 5-10 В.

Ниже приведена таблица подключения приборов, входящих в состав блока управления, в зависимости от режима работы измерителя-регулятора температуры и состояния контактов его электромагнитного реле. Прямая полярность - режим охлаждения, обратная полярность - режим нагревания.

Tmin - минимальная температура испытания,

Тmах - максимальная температура испытания,

Уставка - предельное значение, при котором срабатывает реле измерителя-регулятора.

Гистерезис - допустимое отклонение текущих значений прибора от уставки, при котором не срабатывает реле измерителя регулятора.

Прямая полярность - режим охлаждения, обратная полярность - режим нагревания. Tmin - минимальная температура испытания, Тmах - максимальная температура испытания, уставка - предельное значение, при котором срабатывает реле измерителя-регулятора. Гистерезис - допустимое отклонение текущих значений прибора от уставки, при котором не срабатывает реле измерителя регулятора.

При включении блока управления начинается цикл-охлаждения нагревания. При срабатывании перекидного реле, показания счетчика циклов увеличиваются на 1.

При прохождении необходимого числа циклов блок отключается, образцы извлекаются и анализируются.

Конструкция устройства является разборной и при необходимости легко подвергается обслуживанию.

В качестве примера приводится устройство для испытания двух кернов асфальтобетонного покрытия, диаметром 100 мм, обработанных защитной пропиточной композицией, а также других образцов покрытия с размерами погружаемой части не более 200 110 мм.

Устройство выполнено на основе криотермостата LOIP FT-216-40, с диапазоном рабочих температур от минус 40°С до плюс 100°С. Размер открытой части 248×170 мм.

В качестве теплоносителя применялся автомобильный тосол, объем жидкости 16 л.

Ванна для модулей Пельтье размерами 240×158×73 мм выполнена из листа меди толщиной 2 мм.

Ванна для образцов размерами 220×133×68 мм выполнена из листа меди толщиной 2 мм.

Модули Пельтье в количестве 10 штук имеют следующие характеристики:

Размер - 30×30×4.8 мм; Qmax=18,3 Вт; Umax=15,9 В, ΔТmах=70°.

Для увеличения теплопередачи между медью и модулем Пельтье использовалась термопаста «Arctic МХ-4» с теплопроводностью 8.5 Вт/мК.

В качестве теплозащитного материала использовался стекловолоконный иглопробивной мат толщиной 6 мм.

Крышка изготовлена из пенополиуретана толщиной 50 мм.

В качестве термодатчика использовался термометр сопротивления Pt100 диаметром 2 мм и длиной 200 мм. Длина термочувствительного элемента - 2 мм.

В качестве измерителя-регулятора температуры использовался прибор РМА-94 в режиме холодильника с нормально разомкнутым контактом реле. Значение уставки (минимальная температура) минус 30°С, максимальное значение гистерезиса 60. Минимальное значение температуры охлаждения образца минус 30°С, максимальное значение температуры охлаждения образца +30°С.

Ввиду того что перегрев до 5°С, допустим, использовался один источник питания на 12 В, номинальной мощностью 200 Вт, с регулировкой напряжения.

Реверсивное питание реализовано с использованием перекидного промежуточного реле «Schneider Electric», с тремя перекидными контактами, максимальным напряжением коммутации 250 В и номинальным рабочим током 1 А (номинальная мощность 220  ). Оптимальное напряжение блока питания реле определено опытным путем и составило 10 В постоянного тока.

). Оптимальное напряжение блока питания реле определено опытным путем и составило 10 В постоянного тока.

Подсчет циклов охлаждения-нагревания осуществлялся автоматическим счетчиком импульсов «ОВЕН СИ20».

Заявленный способ определения устойчивости покрытий в условиях воздействия перепадов температуры и противогололедных материалов состоит в следующем. В случае проведения испытания на образцах дорожного покрытия, измеряют капиллярное влагонасыщение образцов по п. 13 ГОСТ 12801-98. В ванну для образцов устройства наливают воду или раствор противогололедного реагента (ПГР). Уровень жидкости должен быть таким, чтобы уровень жидкости при загруженных образцах составлял 3-5 мм. Образцы укладывают исследуемым покрытием вниз. Устанавливают температурный датчик таким образом, чтобы его термочувствительная часть была погружена в ПГР или воду. Закрывают ванну теплоизоляционной крышкой. Включают криостат и устанавливают заданную температуру теплоносителя. При достижении температуры рабочей жидкости криостата включают блок управления. При достижении водой или ПГР в ванне, а соответственно и образцами, заданной температуры до нижнего предела, начинается процесс нагрева до верхнего предела. Количество циклов охлаждения-нагрева отображается на дисплее счетчика импульсов. По окончании проведения испытаний отключают питание модулей и криостат. Образцы вынимают. В случае испытания образцов дорожного покрытия, анализируют капиллярное влагонасыщение по п. 13 ГОСТ 12801-98. Затем вычисляют разность между водонасыщением образца после и до климатического воздействия. Образец считают выдержавшим климатические испытания, если расхождение между значениями водонасыщения после и до климатического воздействия не превышает 5%.

В случае испытания покрытий нанесенных на металл, стекло, керамику проверяют целостность покрытия визуально, с помощью микроскопа.

Заявленные устройство и способ определения устойчивости покрытий в условиях воздействия перепадов температуры и противогололедных материалов предусматривают, в отличие от прототипа, компактность и эргономичность испытательного стенда, а также непосредственное воздействие воды или ПГР на покрытие в условиях перепадов температур, по сравнению с прототипом, наряду с соблюдением всех достоинств прототипа - сокращение длительности испытаний, снижение трудоемкости. К тому же устройство полностью автоматизировано, что позволяет вести испытание устойчивости покрытий в условиях воздействия перепадов температуры и противогололедных материалов без участия оператора, вплоть до окончания испытания. Способ и устройство позволяют сократить длительность одного цикла охлаждения-нагрева до 40 минут

Преимущества заявленных устройства и способа состоят в сокращении времени проведения испытания на устойчивость покрытий, применяемых в дорожной промышленности в условиях воздействия перепадов температуры и противогололедных материалов (время 1 цикла составляет 30-40 минут), уменьшению трудоемкости, в автоматизации процесса испытания, компактности схемы, достоверности полученных результатов.

Далее приведены примеры использования заявленных устройства и способа экспресс-анализа устойчивости покрытий в условиях воздействия перепадов температуры и противогололедных материалов.

Пример 1. Испытание устойчивости дорожного покрытия. Производили вырубку кернов (образцов дорожного покрытия). Измеряли капиллярное влагонасыщение кернов по п. 13 ГОСТ 12801-98. Во внутреннюю ванночку прибора наливали некоторое количество 5%-ного раствора противогололедного реагента (хлористого кальция). Уровень жидкости был 4 мм. Внутрь ванны поместили 2 керна. Устанавливали температурный датчик (термометр сопротивления прибора РМА-94) таким образом, чтобы его конец был погружен в раствор ПГР. После установки кернов и термометра сопротивления закрывали ванночку слоем теплоизоляции. Включали криостат и устанавливали температуру теплоносителя минус 25°С. При достижении температуры рабочей жидкости криостата минус 25°С включали блок управления с установленным диапазоном от минус 30°С до 0°С. При достижении ПГР в ванне, а соответственно, и поверхностью кернов температуры в минус 30°С начинался процесс нагрева до 0°С. Было задано проверить устойчивость в течение 50 циклов охлаждения-нагрева. По окончании проведения испытаний отключали питание модулей, выключали криостат. Керны вынимали и анализировали их капиллярное влагонасыщение по п. 13 ГОСТ 12801-98. Разность между водонасыщением образца после и до климатического воздействия составила 0,5%. Длительность испытания составила 21 час.

Пример 2. Испытание устойчивости кузбасс-лака, нанесенного на металлическую пластину из стали 3, размером 100×100×5 мм. Уровень воды составил 4 мм. Внутрь ванны поместили 2 образца. Устанавливали температурный датчик (термометр сопротивления прибора РМА-94) таким образом, чтобы его конец был погружен в воду. После установки пластин и термометра сопротивления закрывали ванночку слоем теплоизоляции. Включали криостат и устанавливали температуру теплоносителя минус 25°С. При достижении температуры рабочей жидкости криостата в минус 25°С включали блок управления с заданным температурным диапазоном от минус 300 до плюс 30°С. При достижении водой, а соответственно и испытуемой поверхностью, температуры в -30°С начинался процесс нагрева до 30°С. Было задано проверить устойчивость в течение 50 циклов охлаждения-нагрева. По окончании проведения испытаний отключали питание модулей, выключали криостат. Образцы вынимали анализировали визуально под микроскопом на наличие трещин. Длительность испытания составила 33 часа.

К изобретению «Способ определения устойчивости покрытий и устройство для его осуществления

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕФТЕГРУНТОВАЯ СМЕСЬ | 1995 |

|

RU2107703C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ СКОЛЬЗКОСТИ НА ДОРОЖНЫХ ПОКРЫТИЯХ И ТРОТУАРАХ | 2012 |

|

RU2494187C1 |

| Способ определения морозостойкости пористых тел | 1981 |

|

SU966572A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154271C1 |

| ДИЛАТОМЕТРИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ БЕТОНА | 2006 |

|

RU2340887C2 |

| СПОСОБ ИСПЫТАНИЯ НА МОРОЗОСТОЙКОСТЬ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2064675C1 |

| Состав для покрытия | 1980 |

|

SU933688A1 |

| Способ лабораторного испытаниягидРОТЕХНичЕСКОгО бЕТОНА НАМОРОзОСТОйКОСТь | 1978 |

|

SU800875A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛИЯНИЯ ПРОТИВОГОЛОЛЕДНЫХ РЕАГЕНТОВ НА МАТЕРИАЛ ДОРОЖНОГО ПОКРЫТИЯ И ИСПЫТАТЕЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2810982C1 |

| СПОСОБ ОЦЕНКИ УСТОЙЧИВОСТИ ОБРАЗЦОВ АСФАЛЬТОБЕТОНА К ИЗНОСУ ШИПОВАННЫМИ ШИНАМИ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2465389C2 |

Изобретение относится к строительной области, включая дорожное строительство, а также к смежным областям и непосредственно касается методов и устройств, используемых для определения устойчивости покрытий, применяемых в условиях воздействия климатических перепадов температур и воздействия противогололедных материалов. Предлагаемый способ осуществляется при попеременном нагревании-охлаждении исследуемых образцов, достигаемом при подключении модулей Пельтье при следующих показателях процесса: при количестве циклов охлаждения-нагрева не менее 2, напряжении на модулях Пельтье 5-12 В, диапазоне температур минус 30°С до плюс 30°С. Способ определения проводят по следующей схеме: образцы погружают в емкость с водой или противогололедным реагентом и помещают туда температурный датчик, теплоизолируют емкость с образцами, устанавливают температуру теплоносителя на уровне минус 20°С - минус 30°С, затем при подключении модулей Пельтье устанавливают температурный рабочий диапазон, лежащий в пределах минус 30°С до плюс 30°С, по окончании заданного количества циклов отключают блок управления и сопоставляют испытуемые образцы с исходными визуально и по величине капиллярного влагонасыщения. Для испытаний могут быть использованы пластины из стекла, керамики, металла, формованные бетонные изделия, образцы (керны) асфальтобетона с нанесенным покрытием для испытаний. Устройство для осуществления данного способа содержит криостат с плоским дном, выполненный из нержавеющей стали, внутреннюю ванну для образцов, выполненную из меди и погруженную в открытую часть криостата, внешнюю ванну, покрытую слоем термопасты и выполненную из меди или нержавеющей стали, также погруженную в криостат, модули Пельтье, имеющие силиконовое или эпоксидное покрытие и равномерно распределенные по всему дну внешней ванны, на которые устанавливается внутренняя ванна для образцов, теплоизоляцию, установленную между стенками внутренней и внешней ванн, крышку с теплоизоляцией, установленной на верху ванн, термодатчик, вставленный в крышку с теплоизоляцией, блок питания с регулятором напряжения. Технический результат – повышение быстродействия процесса определения устойчивости покрытий и повышение точности получаемых результатов. 2 н. и 5 з.п. ф-лы, 3 ил., 1 табл.

1. Способ определения устойчивости покрытий в условиях воздействия перепадов температуры и/или противогололедных материалов, осуществляемый при попеременном нагревании-охлаждении исследуемых образцов, отличающийся тем, что попеременное нагревание-охлаждение достигается при подключении модулей Пельтье при следующих показателях процесса: при количестве циклов охлаждения-нагрева не менее 2, напряжении на модулях Пельтье 5-12 В, диапазоне температур от минус 30°C до плюс 30°C и при этом процесс проводят по следующей схеме: образцы погружают в емкость с водой или противогололедным реагентом и помещают туда температурный датчик, теплоизолируют емкость с образцами, устанавливают температуру теплоносителя на уровне минус 20° - минус 30°C, затем при подключении модулей Пельтье устанавливают температурный рабочий диапазон, лежащий в пределах от минус 30°C до плюс 30°C, по окончании заданного количества циклов отключают блок управления и сопоставляют испытуемые образцы с исходными визуально и по величине капиллярного влагонасыщения.

2. Способ по п. 1, осуществляемый при использовании в качестве низкотемпературного теплоносителя растворители с температурой кипения более 100°C и температурой плавления ниже 50°C.

3. Способ по п. 1, осуществляемый при использовании в качестве образцов для испытаний могут быть пластины из стекла, керамики, металла, формованные бетонные изделия, образцы (керны) асфальтобетона с нанесенным покрытием для испытаний.

4. Устройство для осуществления способа определения устойчивости покрытий, содержащее криостат с плоским дном, выполненный из нержавеющей стали, внутреннюю ванну для образцов, выполненную из меди и погруженную в открытую часть криостата, внешнюю ванну, покрытую слоем термопасты и выполненную из меди или нержавеющей стали, также погруженную в криостат, модули Пельтье, равномерно распределенные по всему дну внешней ванны, на которые устанавливается внутренняя ванна для образцов, теплоизоляцию, установленную между стенками внутренней и внешней ванн, крышку с теплоизоляцией, установленную на верхнюю часть ванн, термодатчик, вставленный в крышку с теплоизоляцией, блок питания с регулятором напряжения.

5. Устройство по п. 4, характеризующееся тем, что термопаста, наносимая на внешнюю ванну, имеет удельную теплопроводность не ниже 4 Вт/мК.

6. Устройство по п. 4, в котором модули Пельтье устанавливаются в количестве, необходимом для обеспечения соотношения площади охлаждаемой поверхности к модулям Пельтье не более 4.

7. Устройство по п. 4, в котором модули Пельтье имеют силиконовое или эпоксидное покрытие.

| СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154271C1 |

| Способ дефектоскопии поверхности изделий с алюминийсодержащим покрытием | 1988 |

|

SU1520425A1 |

| Способ измерения термического сопротивления тонкослойных покрытий | 1985 |

|

SU1312462A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ВЫСОКОТЕПЛОПРОВОДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2551389C1 |

| СПОСОБ ИСПЫТАНИЯ НА МОРОЗОСТОЙКОСТЬ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2064675C1 |

| JP 2008275551 A, 13.11.2008. | |||

Авторы

Даты

2018-03-16—Публикация

2016-12-22—Подача