Изобретение относится к области дорожного строительства, а более конкретно - к методам и средствам испытания образцов дорожного покрытия на предмет определения влияния противогололедных реагентов на материал дорожного покрытия, например, на основе асфальтобетона и его смесей.

Из современного уровня техники известен способ определения влияния противогололедных реагентов (ПГР) на материал дорожного покрытия включающий: формирование из материала дорожного покрытия двух идентичных по конфигурации и массе испытуемых образцов, преимущественно, цилиндрических: подготовку их к процессу проведения испытаний, для чего: первый образец замачивают и выдерживают в растворе противогололедного реагента технологически заданный промежуток времени, а второй - выдерживают на воздухе в атмосферных условиях; осуществляют очистку образцов, их промывку водой и сушку в климатической камере; процесс испытаний образцов осуществляют поочередно на испытательной установке, которую оснащают средством, способным неподвижно удерживать испытуемый образец во время проведения испытания; в процессе испытания на соответствующие структуры образцов воздействуют динамической нагрузкой, для чего используют рабочую нагружающую структуру испытательной установки, которую, нагрузку, организуют посредством конструктивных особенностей испытательной установки, а после проведения испытаний осуществляют сравнение зарегистрированных в процессе испытаний метрологических параметров испытуемых образцов и оценивают их износостойкость до и после воздействия ПГР.

Таким образом, сущность известного метода заключается в определении отношения предела прочности на отрыв фрагментов испытуемых образцов, выдержанных при определенных условиях в противогололедных реагентах, к пределу прочности на отрыв испытуемых образцов, выдержанных на воздухе (т.е., в атмосферных условиях) при одинаковых временных параметрах, (см. ГОСТ Р 58406.10-2020 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения влияния противогололедных реагентов.)

К недостаткам данного известного из уровня техники способа следует отнести недостаточную достоверность результатов испытаний по отношению к влиянию ПГР на материал дорожного покрытия в реальных условиях эксплуатации дорожной сети.

То есть, в изложенной (известной) методике оценки воздействия ПГР на материал дорожного покрытия (например, на основе асфальтобетона и его смесей) не отражается реальная картина возможного разрушения материала дорожного покрытия под влиянием ПГР.

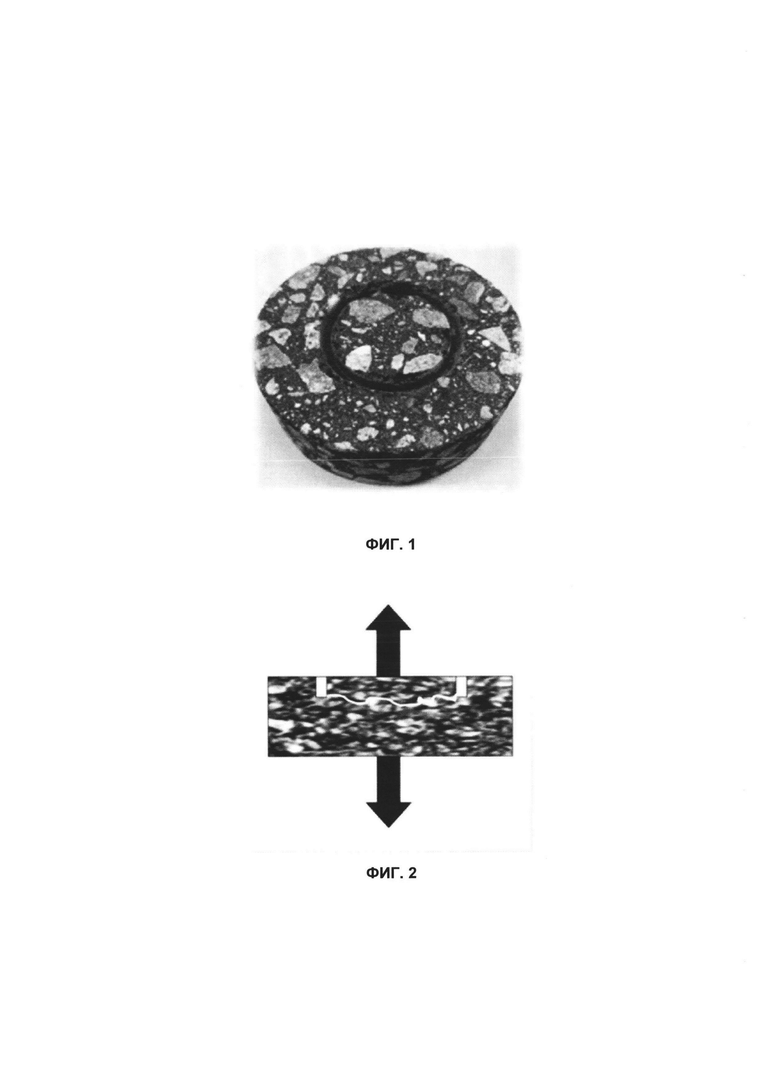

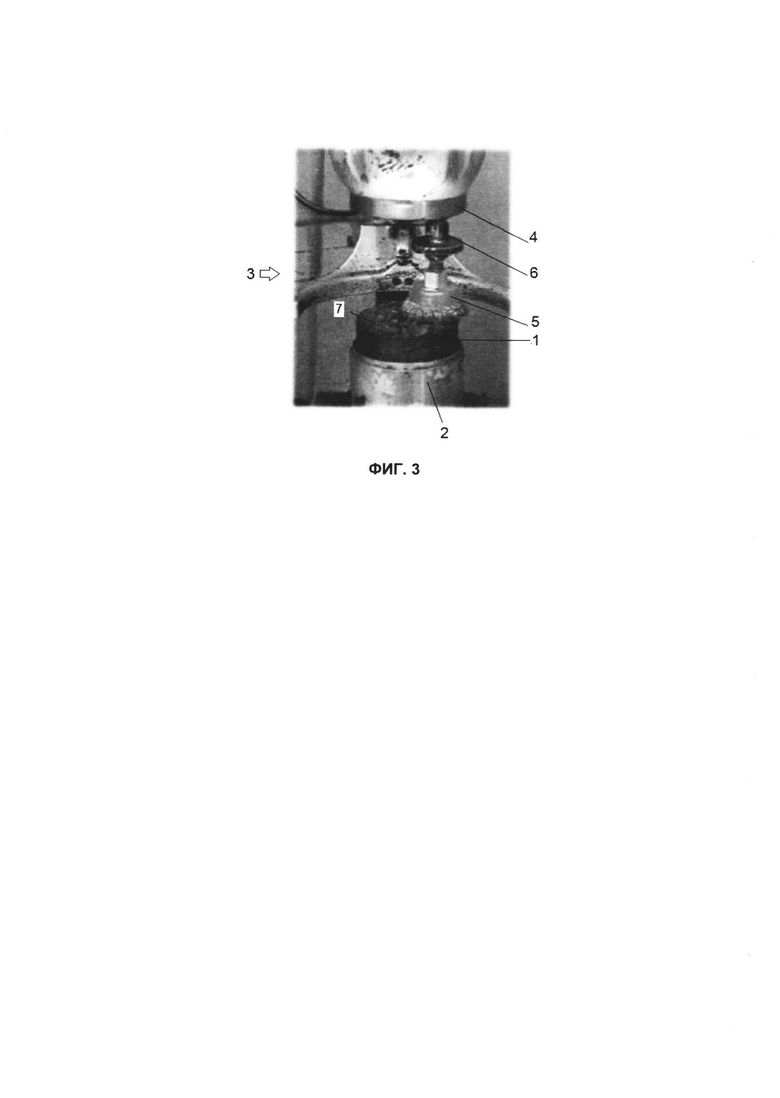

В ходе проведенных исследований было отмечено, что ПГР, как правило, чаще оказывают деструктивное воздействие в поверхностном слое материала дорожного покрытия, не сказываясь на его объемных характеристиках. В связи с этим вызывает большое сомнение в целесообразности использования для оценки воздействия ПГР на материал дорожного покрытия методики, изложенной в ГОСТ Р 58406.10-2020 (см. фиг..1 и фиг.2), т.к. она предполагает оценивать этот показатель по прочности на отрыв объемного фрагмента образца.

При этом, как показывает опыт испытаний по данному ГОСТ Р 58406.10-2020, разрушение происходит по телу образца, фактически не подвергаемому воздействию ПГР.

Таким образом, в основу заявленного технического решения была положена задача разработки такого способа определения влияния ПГР на материал дорожного покрытия, который обеспечивал бы максимальное приближение результатов испытаний к реальной картине возможного разрушения материала дорожного покрытия под влиянием ПГР.

Технический результат - повышение достоверности результатов испытаний по отношению к реальной картине возможного разрушения материала дорожного покрытия под влиянием ПГР.

Поставленный технический результат достигается посредством того, что в способе определения влияния ПГР на материал дорожного покрытия включающем: формирование из материала дорожного покрытия двух идентичных по конфигурации и массе испытуемых образцов, преимущественно, цилиндрических; подготовку их к процессу проведения испытаний, для чего: первый образец замачивают и выдерживают в растворе ПГР (используемом в реальных условиях) технологически заданный промежуток времени, а второй - выдерживают на воздухе в атмосферных условиях; осуществляют очистку образцов, их промывку водой и сушку в климатической камере; процесс испытаний образцов осуществляют поочередно на испытательной установке, которую оснащают средством, способным неподвижно удерживать испытуемый образец во время проведения испытания; в процессе испытания на соответствующие структуры образцов воздействуют динамической нагрузкой, для чего используют рабочую нагружающую структуру испытательной установки, которую, нагрузку, организуют посредством конструктивных особенностей испытательной установки, а после проведения испытаний осуществляют сравнение зарегистрированных в процессе испытаний метрологических параметров испытуемых образцов и оценивают их износостойкость до и после воздействия ПГР, согласно изобретению, в качестве испытательной установки используют испытательный стенд с вращающимся шпинделем, а в качестве рабочей нагружающей структуры - цилиндрическую щетку с металлическими, преимущественно, стальными волосками, которую кинематически связывают со шпинделем посредством оправки, которую закрепляют в шпинделе соосно с ним с возможностью вращения совместно с последним; в качестве соответствующей структуры образцов, на которую воздействуют динамической нагрузкой, используют непосредственно поверхность испытуемого образца; при этом динамическую нагрузку на эту поверхность образца шпинделя осуществляют за счет фрикционного контакта волосков щетки с обращенной к ним поверхностью испытуемого образца; а щетке придают траекторию движение относительно указанной поверхности по эпициклоиде, для чего ось ее вращения относительно оправки смещают относительно оси вращения испытательного стенда.

Для проверки соответствия заявленного технического решения требованию условия патентоспособности «изобретательский уровень» заявитель провел дополнительный поиск известных из уровня техники сходных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения, результаты которого показывают, что заявленное техническое решение не следуют (для специалиста) явным образом из известного уровня техники, поскольку из уровня техники (определенного заявителем) не выявлено влияния предусматриваемых существенными признаками заявленного технического решения преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленным техническим решением не предусматриваются следующие преобразования известного объекта-прототипа:

- дополнение известного объекта каким-либо известным признаком, присоединяемым к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известного объекта другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо признака известного объекта с одновременным исключением обусловленной наличием этого признака функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известном объекте для усиления технического результата, обусловленного наличием в объекте именно таких признаков;

- выполнение известного объекта или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объекта, включающего известные признаки, выбор которых и связь между ними осуществлены на основании известных правил и достигаемый, при этом, технический результат обусловлен только известными свойствами признаков этого объекта и связей между ними.

Изобретение иллюстрируется следующими графическими материалами.

Фиг. 1 - испытуемый образец для испытания на воздействие ПГР по прототипу (метод по ГОСТ Р 58406.10-2020).

Фиг. 2 - схема испытания испытуемого образца по прототипу (метод по ГОСТ Р 58406.10-2020).

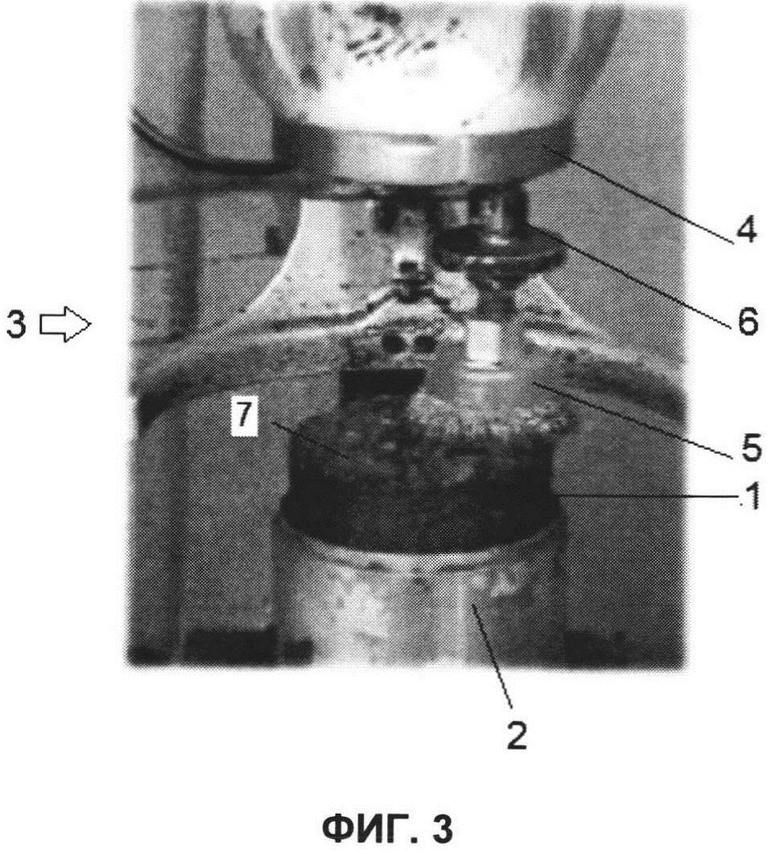

Фиг. 3 - устройство и схема испытания образца по патентуемому способу (методика МАДИ).

В графических материалах элементы и структуры заявленного технического решения обозначены следующими позициями.

1 - образец (испытуемый).

2 - средство (обеспечения способности неподвижного удержания испытуемого образца 1 во время проведения испытания на стенде 3).

3 - стенд (испытательный).

4 - шпиндель (испытательного стенда 3).

5 - щетка (вращающаяся цилиндрическая, используемая в качестве рабочей нагружающей структуры).

6 - оправка (для установки щетки 5).

7 - поверхность (испытуемого образца 1, используемая в качестве соответствующей структуры испытуемых образцов 1, к которой прилагается динамическая нагрузка со стороны нагружающей структуры - щетки 5).

Способ определения влияния ПГР на материал дорожного покрытия (например, на основе асфальтобетона и его смесей) заключается в следующем.

Как ранее указывалось, в ходе проведенных исследований было отмечено, что ПГР оказывают деструктивное воздействие в поверхностном слое материала дорожного покрытия, не сказываясь на его объемных характеристиках. В связи с этим вызывает большое сомнение в целесообразности использования для оценки воздействия ПГР методики, изложенной в ГОСТ Р 58406.10-2020 (см. фиг. 1 и фиг. 2), т.к. она предполагает оценивать этот показатель по прочности на отрыв объемного фрагмента испытуемого образца.

При этом, как показывает опыт испытаний по данному ГОСТ Р 58406.10- 2020, разрушение происходит по телу образца, фактически не подвергаемому воздействию ПГР.

Таким образом, в основу патентуемого изобретения была положена задача разработки такого способа определения влияния ПГР на материал дорожного покрытия на основе асфальтобетона и его смесей, который обеспечивал бы максимальное приближение результатов испытаний к реальной картине возможного разрушения материала дорожного покрытия под влиянием ПГР.

Практическая реализация патентуемого способа осуществляется следующим образом.

Способ определения влияния противогололедных реагентов на материал дорожного покрытия включает:

- формирование из материала дорожного покрытия двух идентичных по конфигурации и массе испытуемых образцов, преимущественно, цилиндрических;

- подготовку их к процессу проведения испытаний, для чего: первый образец замачивают и выдерживают в используемом в реальных условиях ПГР технологически заданный промежуток времени, а второй - выдерживают на воздухе в атмосферных условиях;

- далее осуществляют очистку образцов, их промывку водой и сушку в климатической камере; процесс испытаний образцов осуществляют поочередно на испытательной установке, которую оснащают средством, способным неподвижно удерживать испытуемый образец во время проведения испытания;

- в процессе испытания на соответствующие структуры испытуемых образцов воздействуют динамической нагрузкой, для чего используют рабочую нагружающую структуру испытательной установки, которую, т.е., нагрузку, организуют посредством конструктивных особенностей испытательной установки;

- после проведения испытаний осуществляют сравнение зарегистрированных в процессе испытаний метрологических параметров испытуемых образцов и оценивают их износостойкость до и после воздействия ПГР,

Отличительными особенностями патентуемого способа является следующее.

В качестве испытательной установки используют испытательный стенд 3 с вращающимся шпинделем 4, а в качестве рабочей нагружающей структуры -цилиндрическую абразивную щетку 5 с металлическими, преимущественно, стальными волосками, которую кинематически связывают со шпинделем 4 посредством оправки 6. Последнюю закрепляют в шпинделе 4 соосно с ним с возможностью вращения совместно со шпинделем 4. В качестве соответствующей структуры образцов 1, на которую воздействуют динамической нагрузкой, используют непосредственно поверхность 7 испытуемого образца 1.

При этом динамическую нагрузку на эту поверхность 7 испытуемого образца 1 осуществляют за счет фрикционного контакта волосков щетки 5 с обращенной к ним поверхностью 7 испытуемого образца 1. А щетке 5 придают траекторию движения относительно указанной поверхности 7 по эпициклоиде, для чего ось ее вращения относительно оправки 6 смещают относительно оси вращения шпинделя 4 испытательного стенда 3.

Для практического осуществления патентуемого способа используют следующие средства измерений, вспомогательные устройства, материалы и реактивы.

Испытательную установку, которая должна быть оснащена средством (устройством), способным неподвижно удерживать испытуемый образец во время проведения испытания.

Климатическую камеру, способную поддерживать постоянную температуру (40±2)°С в процессе выдержки и сушки образцов после проведения испытаний и их очистки (т.е., перед взвешиванием).

Дисковую пилу, способную разрезать подготовленный, например, асфальтобетонный образец на два идентичных испытуемых образца для проведения испытаний.

Противогололедный реагент, используемый в регионе, где планируется применение асфальтобетона, в жидком виде, концентрация которого должна соответствовать самой высокой концентрации, предназначенной для использования в реальных условиях.

Средство измерения массы образцов с технологически заданной точностью до и после проведения испытаний.

Для практической реализации патентуемого способа используется устройство для определения влияния противогололедных реагентов на материал дорожного покрытия.

Устройство для определения влияния противогололедных реагентов на материал дорожного покрытия включает испытательную установку, оснащенную: вспомогательными структурами для подготовки испытуемых образцов 1 перед процессом испытаний, а также средством 2 обеспечения способности неподвижного удержания испытуемого образца 1 во время проведения испытания непосредственно на упомянутой установке.

В качестве вспомогательных структур для подготовки испытуемых образцов 1 перед началом процесса испытаний используются:

- средство формирования из материала дорожного покрытия двух идентичных по конфигурации и массе испытуемых образцов 1, преимущественно, цилиндрических;

- средства подготовки этих образцов к процессу проведения испытаний, посредством которых обеспечивается возможность: замачивания и выдержки первого образца в растворе противогололедного реагента технологически заданный промежуток времени, а второго - выдержки на воздухе в атмосферных условиях; осуществления очистки образцов; их промывки водой и сушки в климатической камере;

средство воздействия в процессе проведения испытаний на соответствующую структуру испытуемого образца 1 динамической нагрузкой, в качестве которого используется рабочая нагружающая структура упомянутой испытательной установки;

- средство оценки метрологических параметров упомянутых испытуемых образцов 1 до и после испытания,

В качестве испытательной установки используется испытательный стенд 3 с вращающимся шпинделем 4.

В качестве рабочей нагружающей структуры используется цилиндрическая щетка 5 с металлическими, преимущественно, стальными волосками, кинематически связанная со шпинделем 4 испытательного стенда 3 посредством оправки 6, которая, в свою очередь, закреплена в шпинделе 4 испытательного стенда 3 соосно с ним с возможностью вращения совместно с последним.

При этом, в качестве соответствующей структуры испытуемых образцов 1, к которой прилагается динамическая нагрузка, используется непосредственно поверхность 7 испытуемого образца 1, обращенная к упомянутой щетке 5.

Динамическая нагрузка на эту поверхность 7 испытуемого образца 1 осуществляется за счет фрикционного контакта волосков щетки 5 с указанной поверхностью 6 испытуемого образца 1.

Кинематическая связь щетки 5 со шпинделем 4 испытательного стенда 3 осуществлена с возможностью придания ей траектории движение относительно указанной поверхности 7 по эпициклоиде, для чего ось ее вращения смещена относительно оси вращения шпинделя 4 испытательного стенда 3.

В качестве средства оценки метрологических параметров - износа испытуемых образцов 1 до и после испытания используются высокоточные средства измерения массы испытуемых образцов 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ УСТОЙЧИВОСТИ ИСПЫТУЕМЫХ ОБРАЗЦОВ ДОРОЖНЫХ ПОКРЫТИЙ ПО ОТНОШЕНИЮ К ИХ ИЗНОСУ ПОД ВОЗДЕЙСТВИЕМ АВТОМОБИЛЬНЫХ ОШИПОВАННЫХ ШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781863C1 |

| СПОСОБ ОЦЕНКИ УСТОЙЧИВОСТИ ИСПЫТУЕМЫХ ОБРАЗЦОВ ДОРОЖНЫХ ПОКРЫТИЙ ПО ОТНОШЕНИЮ К ИХ ИЗНОСУ ПОД ВОЗДЕЙСТВИЕМ АВТОМОБИЛЬНЫХ ОШИПОВАННЫХ ШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2794503C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647546C1 |

| Устройство для испытаний колес с эластичными шинами | 1990 |

|

SU1805313A1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ ДОРОЖНЫХ КОНСТРУКЦИЙ | 2021 |

|

RU2784647C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ СКОЛЬЗКОСТИ НА ДОРОЖНЫХ ПОКРЫТИЯХ И ТРОТУАРАХ | 2012 |

|

RU2494187C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| Устройство для испытания дорожного покрытия на износ ошипованными шинами, секторный элемент кольца дорожного покрытия для этого устройства и способ испытания дорожного покрытия на износ ошипованными шинами на этом устройстве | 2019 |

|

RU2706387C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2005 |

|

RU2299417C2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Изобретение относится к области дорожного строительства, а более конкретно - к методам и средствам испытания образцов дорожного покрытия на предмет определения влияния противогололедных реагентов (ПГР) на материал дорожного покрытия, например, на основе асфальтобетона и его смесей. Технический результат - повышение достоверности результатов испытаний по отношению к реальной картине возможного разрушения материала дорожного покрытия под влиянием ПГР. В качестве испытательной установки используют испытательный стенд 3 с вращающимся шпинделем 4, а в качестве рабочей нагружающей структуры - цилиндрическую щетку 5 с металлическими волосками, которую кинематически связывают со шпинделем 4 посредством оправки 6. Последнюю закрепляют в шпинделе 4 соосно с ним. В качестве соответствующей структуры испытуемых образцов 1, на которую воздействуют динамической нагрузкой, используют непосредственно поверхность 7 испытуемого образца 1. Динамическую нагрузку на эту поверхность 7 испытуемого образца 1 осуществляют за счет фрикционного контакта волосков щетки 5 с обращенной к ним поверхностью 7 испытуемого образца. Щетке 5 придают траекторию движения относительно указанной поверхности 7 по эпициклоиде, для чего ось ее вращения относительно оправки 6 смещают относительно оси вращения шпинделя 4 испытательного стенда 3. 2 н.п. ф-лы, 3 ил.

1. Способ определения влияния противогололедных реагентов (ПГР) на материал дорожного покрытия, включающий формирование из материала дорожного покрытия двух идентичных по конфигурации и массе испытуемых образцов, преимущественно цилиндрических; подготовку их к процессу проведения испытаний, для чего первый образец замачивают и выдерживают в растворе ПГР технологически заданный промежуток времени, а второй образец выдерживают на воздухе в атмосферных условиях; осуществляют очистку образцов, их промывку водой и сушку в климатической камере; затем осуществляют процесс испытаний образцов, для чего размещают поочередно образцы в средстве для неподвижного удержания на испытательном стенде и воздействуют на них динамической нагрузкой рабочей нагружающей структуры испытательного стенда, и после испытаний сравнивают зарегистрированные в процессе испытаний метрологические параметры образцов и оценивают их износостойкость до и после воздействия ПГР, отличающийся тем, что испытательный стенд выполняют со шпинделем, а в качестве рабочей нагружающей структуры используют цилиндрическую щетку с металлическими, преимущественно стальными, волосками, которую кинематически связывают посредством оправки, которую закрепляют в шпинделе соосно с ним; при этом динамическую нагрузку на поверхность каждого из образцов осуществляют путем фрикционного контакта волосков щетки с обращенной к ним поверхностью образца; щетке придают траекторию движения относительно указанной поверхности по эпициклоиде, для чего ось ее вращения относительно оправки смещают относительно оси вращения шпинделя.

2. Испытательная установка для осуществления способа определения влияния противогололедных реагентов на материал дорожного покрытия по п. 1, включающая испытательный стенд, средство формирования из материала дорожного покрытия двух идентичных по конфигурации и массе образцов, преимущественно цилиндрических; средства подготовки образцов к процессу проведения испытаний посредством замачивания и выдержки первого образца в растворе ПГР технологически заданный промежуток времени, второго - выдержки на воздухе в атмосферных условиях, и очистки образцов; их промывки водой и сушки в климатической камере; средства неподвижного удержания каждого образца во время проведения испытания; средство воздействия на каждый из образцов динамической нагрузкой рабочей нагружающей структурой испытательного стенда, средство оценки метрологических параметров образцов до и после испытания, характеризующаяся тем, что испытательный стенд выполнен со шпинделем; в качестве рабочей нагружающей структуры использована цилиндрическая щетка с металлическими, преимущественно стальными, волосками, кинематически связанная со шпинделем испытательного стенда посредством оправки, которая закреплена в шпинделе испытательного стенда соосно с ним; при этом кинематическая связь щетки со шпинделем испытательного стенда осуществлена с возможностью придания ей траектории движения относительно поверхности испытываемого образца по эпициклоиде, при этом ось вращения щетки смещена относительно оси вращения шпинделя испытательного стенда; а в качестве средства оценки метрологических параметров - износа образцов до и после испытания - использованы средства измерения массы образцов.

| СПОСОБ ОЦЕНКИ УСТОЙЧИВОСТИ ИСПЫТУЕМЫХ ОБРАЗЦОВ ДОРОЖНЫХ ПОКРЫТИЙ ПО ОТНОШЕНИЮ К ИХ ИЗНОСУ ПОД ВОЗДЕЙСТВИЕМ АВТОМОБИЛЬНЫХ ОШИПОВАННЫХ ШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781863C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647546C1 |

| СПОСОБ ОЦЕНКИ ЛИНЕЙНЫХ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473732C1 |

| JP 2006071609 A, 16.03.2006. | |||

Авторы

Даты

2024-01-09—Публикация

2022-10-25—Подача