1

(21)4409038/23-25

(22)28.01.88

(46) 07.11.89. Бюл. № 41

(71)Научно-исследовательский институт металлургии

(72)А.Н.Белокур, В.Г.Мизин, Е.Ф.Гав- рилин, Е.В.Руднев, Г.А.Ряполов

и В.Н.Яськин

(53)536.6(088.8)

(56) Патент ФРГ № 1951947, кл. G 01 К. 46/01, 1985.

Авторское свидетельство СССР № 627705, кл. G 01 N 25/72, 1977.

(54)СПОСОБ ДЕФЕКТОСКОПИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ с АЛЮМИНИЙСОДЕРЖАЩИМ ПОКРЫТИЕМ

(57) Изобретение относится к контролю качества поверхности изделий и может быть использовано для обнаружения поверхностных дефектов, преимущественно прокатных заготовок в черной металлургии. Цель изобретения состоит в повьшении производительности способа и увеличении его чувствительности и разрешающей способности.Для этого применены новый состав индикаторного вещества в виде водного раствора казеинового клея и новый температурный режим нагрева поверхности контролируемого изделия, заключающийся в нагреве поверхности токами высокой частоты до 181-190 С. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения поверхностных и подповерхностных дефектов изделий | 1976 |

|

SU744301A1 |

| Устройство для контроля поверхностных дефектов изделий | 1988 |

|

SU1582099A1 |

| Способ тепловой дефектоскопии стальных изделий | 1989 |

|

SU1627955A1 |

| Способ определения поверхностных и подповерхностных дефектов в керамических стеклосодержащих материалах | 1991 |

|

SU1796057A3 |

| Способ тепловой дефектоскопии изделий | 1979 |

|

SU890203A1 |

| СПОСОБ ДИАГНОСТИКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ФУРМЕННОЙ ИЛИ ОПАСНОЙ ЗОНЫ ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2366936C2 |

| Способ теплового контроля композитных материалов | 2016 |

|

RU2616438C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

| Фотоэлектрический дефектоскоп | 1988 |

|

SU1587340A1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

Изобретение относится к контролю качества поверхности изделий и может быть использовано для обнаружения поверхностных дефектов, преимущественно прокатных заготовок в черной металлургии. Цель изобретения состоит в повышении производительности способа и увеличении его чувствительности и разрешающей способности. Для этого применены новый состав индикаторного вещества в виде водного раствора казеинового клея и новый температурный режим нагрева поверхности контролируемого изделия, заключающийся в нагреве поверхности токами высокой частоты до 181-190°С. 1 ил.

Изобретение относится к контролю качества поверхности изделий, например продукции черной металлургии.

Цель изобретения - повышение производительности и увеличение чувствительности способа.

Индикаторное вещество для осущест- ления способа представляет собой вод- ньй раствор казеинового клея весовой концентрации 10-20%. В предлагаемом индикаторном веществе казви- новый клей выполняет роль контрасто- образующего вещества и частично фоно- образующего.

Нижний предел содержания казеинового клея определяется степенью укры- вистости поверхности изделия и границей выявления дефектных участков на фоне бездефектных. При этом адгезия индикаторного слоя к поверхности заготовки равна 2 баллам. Содержание казеинового клея ниже этого предела приводит к уменьшению чувствительности и разрешающей способности способа.

Верхний предел является границей, выше которой степень укрывистости, а также чувствительность и разрешающая способность, не увеличиваются. Раствор индикаторного вещества готовят следующим образом.

Необходимое количество казеинового клея в порошке заливают горячей водой, после чего раствор перемешивают механической мешалкой в течение 50-60 мин до получения однородного гомогенного раствора. Применение данного индикаторного вещества при контроле поверхности изделий с алю- минийсодержащим покрытием обеспечи- . вает удовлетворительную укрывистость изделия при нагреве его токами высокой частоты без операции сушки, что. позволяет исключить последнюю.

В тепловых методах контроля с использованием традиционных средств нагрева перепад температуры на поверхности изделия , ЯВЛЯЮ1ЦИЙСЯ критерием наличия дефекта, обусловлен различной скоростью передачи тепла на деф ектньпс и бездефектных участках изделия. На массивных металлических изделиях добиться перепада температур в несколько градусов даже на относительно крупных дефектах, как правило, не удается. При применении предлагаемого способа перепад температур создается за счет неравномерной плотности вихревых потоков в дефектных местах, что приводит к значительному превышению температуры в этих местах.

Границы температурного режима нагрева определяются следующими факторами. Начальная температура термохимического превращения предлагаемого состава индикаторного вещества составляет 191-192 с. Дефекты глубиной 0,4-0,5 мм, перпендикулярные поверхности, создают перепад температуры 10-15°С. Таким образом, нагрев поверхности контролируемого изделия до температуры, меньшей 181 С, приводит к невыявлению указанных дефектов.

При нагреве поверхности изделия выше 190 С индикаторное вещество начинает претерпевать термохимическое превращение и возникает вероятность появления ложной информации о наличии дефектов. При значительном по- вьшении верхнего предела температуры поверхность настолько темнеет, что на этом фоне практически дефекты не выявляются.

Увеличение чувствительности и разрешающей способности способа достигается за счет уменьшения-температуры нагрева, в результате чего уменьшается время нагрева и, как следствие, уменьшается влияние теплопроводности на создание перепада ; температуры в дефектных местах.

Кроме того, согласно предлагаемому способу чувствительность и разрешающая способность увеличиваются

также за счет исключения тепла, которое шло на нагрев фонообразующей составляющей.

Таким образом, при применении . предлагаемого способа достигается большая производительность способа за счет применения нового состава индикаторного вещества, в результате че- го исключается операция его сушки, а также за счет сокращения времени нагрева в виду изменения структуры индикаторного покрытия на изделии.

Увеличение чувствительности и разрешающей способности способа достигается за счет изменения влияния теплопроводности при создании перепада температуры в дефектных местах за счет уменьшения времени нагрева.

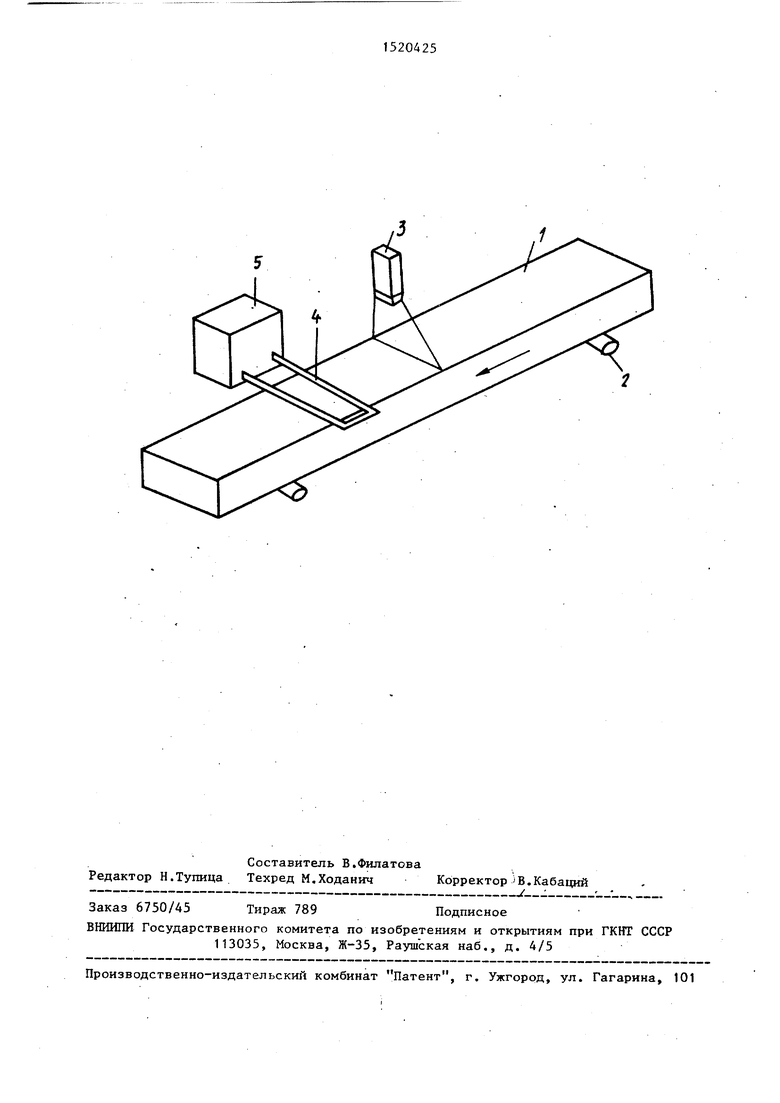

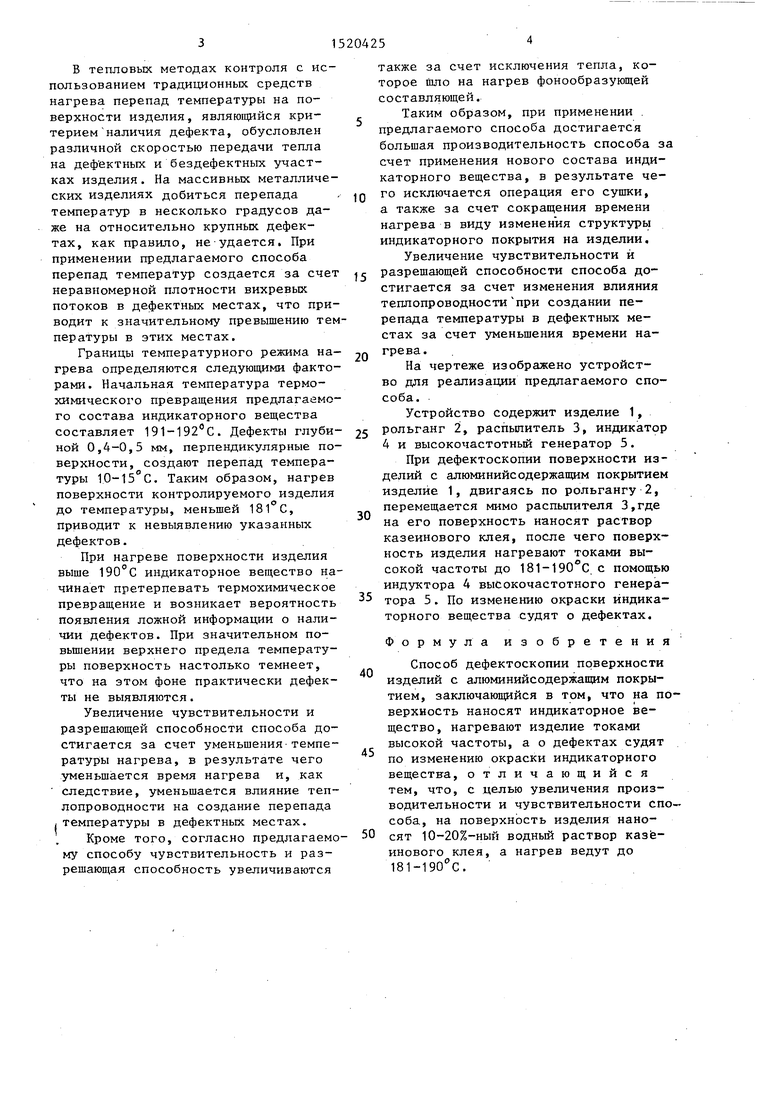

На чертеже изображено устройство для реализации предлагаемого способа.

Устройство содержит изделие 1, рольганг 2, распьшитель 3, индикатор 4 и высокочастотньй генератор 5.

При дефектоскопии поверхности изделий с алюминийсодержащим покрытием изделие 1, двигаясь по рольгангу 2, перемещается мимо распылителя 3,где на его поверхность наносят раствор казеинового клея, после чего поверхность изделия нагревают токами высокой частоты до 181-190 с с помощью индуктора 4 высокочастотного генератора 5. По изменению окраски индикаторного вещества судят о дефектах.

Формула изобретения

Способ дефектоскопии поверхности изделий с алюминийсодержащим покрытием, заключающийся в том, что на поверхность наносят индикаторное вещество, нагревают изделие токами высокой частоты, а о дефектах судят по изменению окраски индикаторного вещества, отличающийся тем, что, с целью увеличения производительности и чувствительности способа, на поверхность изделия нано- сят 10-20%-ный водный раствор казеинового клея, а нагрев ведут до 181-190 с.

Авторы

Даты

1989-11-07—Публикация

1988-01-28—Подача