Изобретение относится к сельскому хозяйству, а именно к переработке отходов птицеводческих предприятий в виде птичьего помета, и может быть использовано для получения готовых, безопасных органических гранулированных удобрений.

Современные птицефабрики кроме выпуска основной продукции в виде мяса птицы и яиц являются источником поступления в природную среду огромного количества токсичных отходов, основным из которых является птичий помет, относящийся к опасным и подлежащий обязательной утилизации.

Лежалый помет выделяет ядовитые газы - сероводород, аммиак, метан; содержит опасные для человека нитраты, сульфиды, соли тяжелых металлов, радионуклиды, антибиотики, пестициды, а также яйца гельминтов, кишечную палочку, сальмонеллу, споры вредоносных растений. Кроме того, помет является источником зловонных запахов, на которые слетаются стаи мух. По данным Всемирной организации здравоохранения (ВОЗ), помет и сточные воды птицеводческих предприятий могут быть фактором передачи более 100 возбудителей инфекционных и инвазионных болезней.

Одной из причин возникновения экологической опасности от накапливания помета является открытое хранение и попытки его запахивания в почву.

При длительном хранении помета на грунтовых площадках происходит загрязнение почвы, грунтовых и поверхностных вод. В поверхностном слое почвы таких площадей по высоте 0,4 м содержится до 4950 кг/га минерального азота, в том числе 2500 кг/га нитратного, что в 17 раз выше по сравнению с незагрязненной почвой.

В грунтовых водах на площадках хранения птичьего помета, где накапливаются атмосферные осадки, содержание (мл/л) нитратного азота превышает содержание его в дренажных водах с поля в 2 раза, аммиачного азота - в 8 раз, фосфора - в 11 раз, калия - в 10 раз. Эрозия почв, смыв удобрений и органических отходов приводят к сильнейшему загрязнению рек и озер.

Утилизация помета происходит путем открытого складирования на полигонах хранения и переработки. Первый способ наносит катастрофический вред окружающей среде, подземным водам и атмосфере.

Переработка помета осуществляется такими методами, как компостирование, вермикомпостирование, термическое обезвреживание (гидролиз) и механическая сушка. Также применяют биоэнергетический способ, при котором вырабатывается биогаз.

Птичий помет считается одним из самых ценных органических удобрений. Химический состав этой подкормки богат питательными веществами. В ней содержится азот, калий, фосфор и магний, причем концентрация этих полезных веществ выше в 3-4 раза, чем в других натуральных удобрениях животного происхождения.

На урожай куриный помет действует почти так же, как комплексные минеральные подкормки. Он обладает ярковыраженным последействием в течение 2-3 лет после внесения. Это объясняется тем, что полезные вещества из птичьего помета высвобождаются постепенно.

Известен способ вермикультивирования куриного помета по Патенту РФ №2587549, опубликованному 20.06.2016 г., включающий смешение куриного помета с соломой, известью и водой с последующей ферментацией полученного субстрата, а затем его переработкой с использованием червей, причем в субстрат добавляют водный раствор поверхностно-активных веществ.

Недостаток: продолжительное время переработки.

Известен ускоренный способ микробиологической переработки птичьего помета, включающий внесение микробной культуры Pseudomonas sp. 114, депонированной в ВКПМ под № В-5060 в птичий помет, перемешивание. Через 5 суток вносят микробную культуру Azotobacter chroococcum В 35, депонированную в ВКПМ под № В-6010, и вновь перемешивают. Титр вносимых микробных культур составляет для Pseudomonas sp. 114-108 кл/мл и для Azotobacter chroococcum В 35-108 кл/мл. Объемное соотношение вносимых культур 2:1, соответственно из расчета 45 мл на 1 кг птичьего помета, при бесподстилочном содержании птицы. При подстилочном содержании птицы, Pseudomonas sp. 114 и Azotobacter chroococcum В 35, взятые в отношении 2:1, вносят в количестве 15 мл на 1 кг помета. Перед внесением микробных культур каждую из них разбавляют водой в соотношении 1:2 соответственно. Микробиологическую переработку птичьего помета осуществляют в течение 15 суток.

Предложенное решение требует затрат на поддержание положительных температур и делает их невозможными при поточной переработке больших промышленных объемов отходов.

Известен способ производства гранулированных органоминеральных удобрений из органических отходов и устройство для его осуществления по Патенту РФ №2458027, опубликованному 10.08.2012 г., предлагающему подачу компонентов смеси, удаление механических примесей, перемешивание с добавлением минеральных компонентов, измельчение, обеззараживание, гомогенизацию, гранулирование и сушку. Причем измельчение, обеззараживание, гомогенизацию и гранулирование проводят одновременно на обогреваемых вальцах непрерывного действия с пропусканием перерабатываемой массы через формующие кольца вальцов и резкой на гранулы, а сушку проводят в обогреваемой вакуумной сушилке непрерывного действия в вакуумно-импульсных режимах.

Изобретение позволяет сократить время проведения технологического цикла получения гранулированных органоминеральных удобрений при одновременном повышении эксплуатационных свойств полученных гранул.

Однако известное техническое решение обладает рядом недостатков.

Вносимые минеральные добавки и их количество не могут полностью уничтожить резкий запах помета за короткое время, а вакуумно-импульсный способ не позволяет перерабатывать помет поточно, в промышленных объемах.

Известен способ переработки птичьего помета (Международная заявка WO 9706121, опубл. 20.02.1997 г.) с устранением запаха и получением удобрения с использованием фильтрующего материала на основе натуральной глины (бентонит, монтмориллонит, отработанная земля, диатомит или другие) - 50-95% помета смешивается с 5-50% абсорбента. При этом осуществляют смешивание помета и фильтрующего материала глины в смесителе до состояния, когда отдельные волокна или зерна помета не будут полностью покрыты глиной фильтрующего материала. Смесь помета и фильтрующего материала переносится в гранулятор или экструдер. При этом смесь помета и фильтрующего материала подвергается нагреву и воздействию давления, чтобы отогнать избыток влаги с образованием гранул удобрения (принят за прототип).

Недостатки: большой процент вносимого в помет количества добавок, транспортировка и стоимость которых делает такой способ переработки экономически нерентабельным.

Технической задачей заявляемого технического решения является разработка способа быстрой, безопасной переработки птичьего помета.

Техническим результатом заявляемого технического решения является его быстрое дезодорирование и обеззараживание с поточной переработкой его в готовое, безопасное органическое удобрение.

Технический результат достигается тем, что способ переработки птичьего помета, включает смешивание птичьего помета с сорбентом на основе алюмосиликата, сушку полученной смеси с последующим гранулированием, при этом сорбент при соотношении компонентов, мас.%: алюмосиликат - глауконит - 1,5-3, гашеная известь - 1-2 добавляют к 95-97 мас.% птичьего помета и перемешивают, а измельчение и сушку осуществляют в двухступенчатом блоке при температуре 150-200°С, при этом в первом блоке осуществляется основная сушка, во втором - досушивание до влажности 15-20% с последующим отделением твердой фракции от газообразной в циклонных аппаратах. Применяемые природные сорбенты позволяют быстро, в течение 10-15 минут купировать резкий запах разложения, без избавления от которого не возможен процесс промышленной термической сушки, уничтожающей патогенную микрофлору. Действующим веществом сорбента является алюмосиликат - глауконит, благодаря строго калиброванному размеру пор которого он способен проявлять сорбционные свойства только по отношению к ионам макро- и микроэлементов и органическим соединениям с небольшими размерами молекул (метан, сероводород, аммиак и др.), не вступая в прямое взаимодействие со сложными органическими соединениями (белки, аминокислоты, углеводы, жиры, витамины и др.), что и делает данный быстрый способ переработки птичьего помета возможным. Кроме того, глауконит, обладая выдающейся сорбционной способностью удержания вредных веществ до 6 единиц на 1 единицу собственного веса и низкой десорбцией, надежно удерживая вредные вещества, такие как: тяжелые металлы, диоксины, нитраты, радионуклиды, опасные органические соединения, предотвращает вторичное загрязнение, блокирует поступление токсинов к растениям и далее к животным и человеку.

В подготовленном таким образом сырье, после сушки при рабочей температуре 150-200°С уничтожается вся патогенная микрофлора - источник выделения зловонных газов. Процесс сушки длится 15-20 минут.

Вторым действующим веществом является сухой гидроксид кальция или гашеная известь, применяемый для производства известковых удобрений как нейтрализатора кислотности почв и борьбы с болезнями растений. Он давно является известным детоксикантом и дезинфектором, используемым в антимикробных и антигрибковых консервантах и как натуральная альтернатива химикатам в борьбе с жуками, блохами, клещами и их личинками, любой патогенной микрофлорой. В отличие от способов переработки помета, предлагающих использование оксида кальция (негашеная известь), в реакции с влажными средами приводящего к бурному выделению взрывоопасного аммиачного газа, сухой гидроксид кальция лишен этого недостатка. Эти свойства гашеной извести в сочетании с сорбционными свойствами глауконита позволяют добиться прекращения восстановления процессов разложения органических веществ в получаемом удобрении, а значит, появляется возможность его безопасного хранения, доставки и использования.

Осуществление изобретения

Сырьем в технологическом процессе является птичий помет влажностью до 70-80% и добавка в виде смеси минеральных сорбентов в следующем соотношении: птичий помет - 95-97% от массы сырья; алюмосиликат - глауконит - 1,5-3% от массы сырья; сухой гидроксид кальция - гашеная известь - 1-2% от массы сырья.

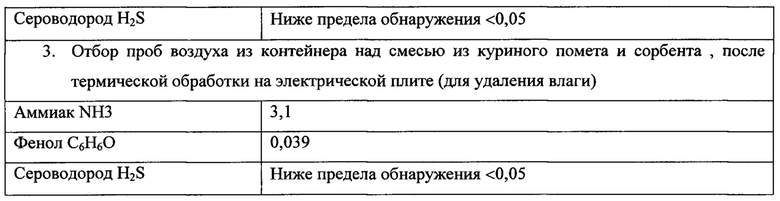

Сырье перерабатывается в безопасное органическое удобрение в технологической линии, включающей следующие устройства (представлена на фиг. 1):

1 - накопитель сорбента;

2 - двухшнековый смеситель;

3 - циклон-осадитель;

4 - бункер-накопитель подготовленного сырья;

5 - транспортер шнековый;

6 - первый измельчитель-сушилка;

7 - первый циклон;

8 - теплогенератор;

9 (9.1, 9.2) - вентиляторы-дымососы;

10 (10.1, 10.2, 10.3, 10.4) - транспортеры;

11 - второй измельчитель-сушилка;

12 - второй циклон над бункером-накопителем готового к гранулированию сырья;

13 - теплообменник;

14 - гранулятор;

14.1 - бункер-накопитель над гранулятором;

15 (15.1, 15.2) - транспортеры-нории;

16 - колонна охлаждения гранул;

17 - бункер-накопитель готовых к фасовке гранул;

18 - весы.

Сорбенты доставляются грузовым автотранспортом в «биг-бегах» и перекачиваются вакуумным насосом в накопитель (1), позволяющий хранить недельный запас сорбентов. Накопитель оборудован дозатором для подачи сорбентов в бункер-смеситель (2) для соединения и перемешивания с пометом.

Помет доставляется автосамосвалами и выгружается в бункер-смеситель (2) вместительностью 12 т, оборудованный двухшнековым смесителем. Также в приемник-смеситель по транспортеру (10.1) поступает дозированное количество смеси сорбентов из накопителя (1) в количестве до 3% от общей массы поступившего сырья, после чего птичий помет с сорбентами подвергается равномерному перемешиванию в течение 10-15 минут.

Сорбенты выполняют функцию быстрого уничтожения резкого, едкого запаха, нейтрализуя пары метана, сероводорода и аммиака, что при дальнейшей термической сушке предотвращает его распространение через паровую трубу.

В случае поступления помета с влажностью более 50% предусмотрена возможность добавления в сырой помет сухой пометной муки, возвращаемой из основного технологического процесса для предотвращения налипания помета на оборудование.

Далее, готовая смесь по транспортеру (10.2) доставляется в бункер-накопитель готового к переработке сырья (4), а оттуда шнековым транспортером (5) подается на термообработку. Процесс сушки осуществляется ударно-вибрационным способом в двухступенчатом блоке измельчения и сушки, оборудованном газовой горелкой, камерой дожига, искрогасителем и теплообменником. Время пребывания смеси в каждом блоке измельчения и сушки составляет 10-15 минут.

Сырье по шнековому транспортеру (5) поступает в измельчитель-сушилку (6) первого контура, одновременно соединяясь с горячим воздухом температурой 150-200°С, поступающим по вентиляторам-дымососам (9.1) и (9.2) из теплогенератора (8).

Горячие частицы сырья подхватываются воздухом и вращаются в измельчителе-сушилке (6), высыхая за 15 минут до влажности 20%, определяемой встроенным датчиком влажности. После вхождения подсушенных частиц в среднюю зону псевдокипящего слоя измельчителя-сушилки (6), их всасывает в измельчитель, встроенный снизу внутри измельчителя-сушилки (6), и снова выбрасывает в среднюю зону измельчителя-сушилки (6) до тех пор, пока они не потеряют половину от своей первоначальной влажности.

Высохшие частицы поднимаются вверх и с потоком воздуха попадают в первый блок циклонов (7), где идет разделение полусухой муки и воздуха. Из-под этих циклонов полусухая масса, представляющая собой однородный зернистый субстрат, собирается шнековым транспортером (10.3) и вводится во второй измельчитель-сушилку (11), где теряет остатки влаги, достигая влажности 15% тем же способом, что и в первом измельчителе-сушилке (6). Измельчитель-сушилка (11) второго контура является дополнительным смесителем, смесь помета и сорбентов из измельчителя-сушилки (6) первого контура еще раз перемешивается в процессе сушки и получается однородная мукообразная масса, готовая к гранулированию.

За время прохождения по технологической линии сырье измельчается в десятки раз. Ударно-вибрационный способ сушки значительно ускоряет его высыхание.

Высохшие частицы поднимаются вверх и с потоком воздуха попадают во второй блок циклонов (12), где идет разделение уже сухой массы и воздуха.

Технологическая линия оборудована системой рекуперации тепла, позволяющей повторно использовать отработанное тепло. Отработавший горячий воздух из циклонов (7) и (12) поступает в теплообменник (13) и далее в теплогенератор (8).

После термического воздействия и полного уничтожения патогенной микрофлоры сырье переходит из 4 категории «Малоопасные» в 5 категорию «Практически не опасные» для человека и окружающей природной среды.

После термообработки полученная мука проходит через камнеуловители и магниты для удаления посторонних включений.

Далее сухая мукообразная масса шнековым транспортером (10.4) подается в приямок нории, которая направляет ее в бункер-накопитель над гранулятором (14.1), оборудованный ворошителем, а затем в приемное устройство гранулятора (14).

В грануляторе (14) происходит образование гранул нужного диаметра путем продавливания через фильеры матрицы. От нагрева при трении матрица разогревается до 90 градусов, поверхность гранулы запекается, становится глянцевой, предотвращая впитывание в нее атмосферной влаги, гранулы теряют остаток влаги, достигая нужных 12%.

Готовые гранулы направляются транспортером-норией (15.1) в колонну охлаждения, где остужаются и направляются норией (15.2) в накопитель готовой продукции (17) и на фасовку, оборудованную весами (18).

Несгранулированные частицы (крошки, порошок и пыль) возвращаются в бункер-накопитель над гранулятором (14.1).

Конечным продуктом являются гранулированные органоминеральные удобрения на основе птичьего помета, диаметром 4-10 мм (под туководы сеялок), влажностью 12%, насыпной плотностью 600-700 кг/м3.

Весь цикл переработки занимает не более одного часа.

Производительность заявляемого технологического процесса по переработке куриного помета в органоминеральное удобрение составляет от 50 до 1000 т в сутки по входящему сырью в зависимости от производительности оборудования технологической линии и потребности в переработке соответствующих объемов птичьего помета.

Проведены лабораторные и производственные испытания предлагаемого способа переработки. Получены результаты, подтверждающие действенность данной технологии. Промышленное внедрение осуществляется в пилотном проекте по организации указанного производства на ООО «Птицефабрика Акашевская», Республика Марий Эл, производительностью переработки 500 т птичьего помета в сутки.

Были проведены экспериментальные исследования подстилочного материала с включениями куриного помета и добавлением сорбентов в микробиологической лаборатории птицефабрики ООО «Челны-Бройлер», г. Набережные Челны:

1. Добавили к 97 г куриного помета 1,5 г алюмосиликата. После перемешивания в течение 10 минут исчез резкий, едкий запах.

2. 3атем добавили 1,5 гидроксида кальция, после чего полученное сырье сушили при температуре 132°С в течение 15 минут.

Микробиологическое исследование образца после сушки показало отсутствие патогенной микрофлоры.

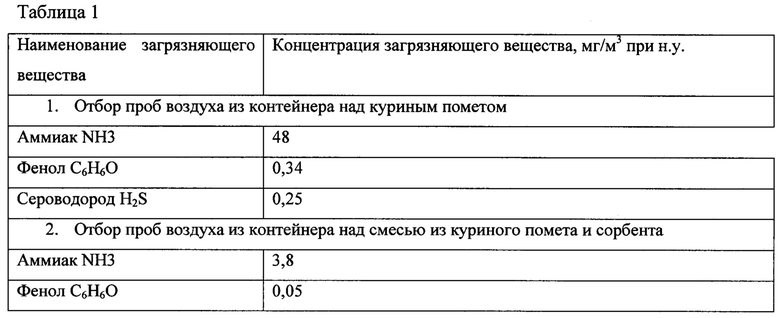

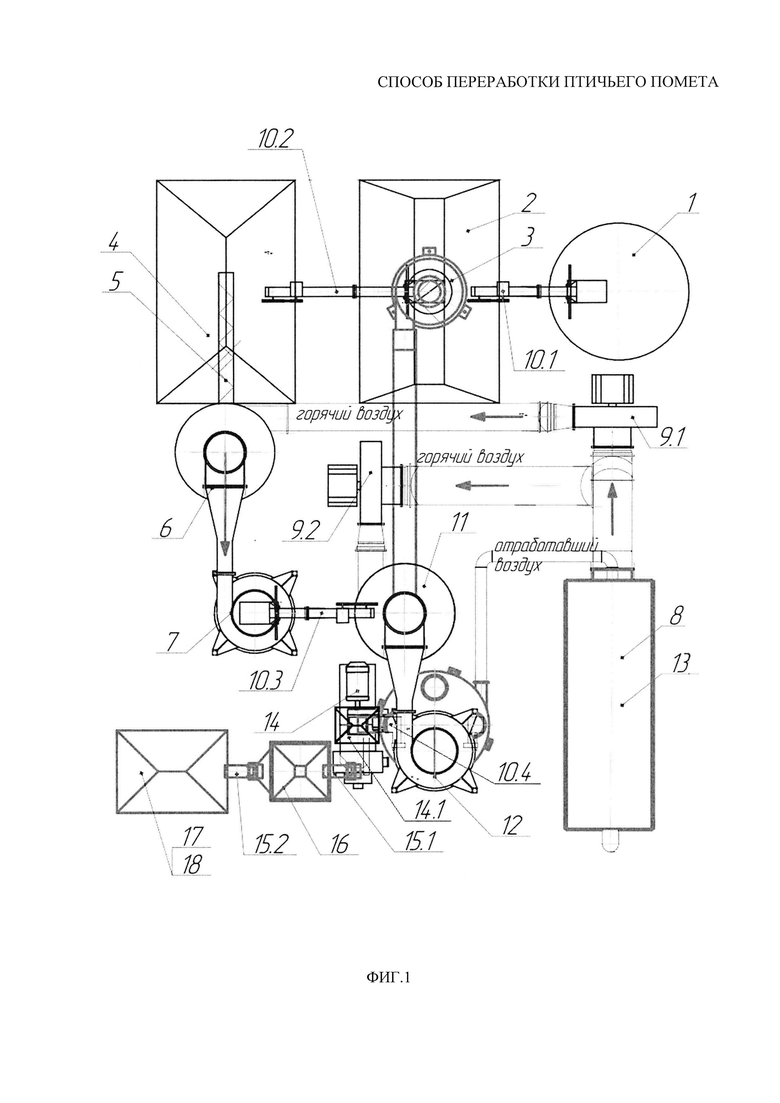

В условиях лаборатории были проведены измерения концентраций загрязняющих веществ в воздухе:

- над влажным куриным пометом,

- над смесью 97 мас.% влажного куриного помета и 3 мас.% сорбента (из них алюмосиликат - 1,5 г, гидроксид кальция - 1,5 г),

- над смесью 97 мас.% куриного помета и 3 мас.% сорбента (из них алюмосиликат - 1,5 г, гидроксид кальция - 1,5 г) после сушки на электрической плите.

Испытания были проведены на спектрофотометре UNIKO 1201.

В таблице 1 представлены полученные в ходе испытаний результаты измерений:

Эксперимент по переработке помета с использованием указанных сорбентов был проведен в производственных условиях:

Сырье - образец влажного птичьего помета массой 790 кг, предоставленный ООО «Птицефабрика Акашевская».

В птичий помет была введена смесь сорбентов в количестве 3% от массы сырья. Смесь перемешивалась в течение 10 минут.

Обработанный объем помета еще до тепловой обработки перестал выделять свойственный лежалому куриному помету едкий запах. Запах стал нейтральным, еле заметным, близким к травяному, солодовому.

В процессе термической сушки при 100°С в течение 10 минут из экспериментальной массы был получен порошкообразный рассыпчатый субстрат, имеющий еле уловимый запах пивных дрожжей.

Пар, выходящий при сушке в атмосферу через дымовую трубу, был слабо заметен, не имел невыносимого запаха, который свойственен данному процессу, проводимому без использования примененных сорбентов.

Преимущества заявляемого изобретения:

- Предлагаемый способ позволяет уйти от многодневной подготовки сырья с использованием активных бактерий, круглогодично перерабатывать поточно весь помет, поступающий с птицефабрик, полностью отказаться от полигонов хранения и карантинирования.

- Возможность осуществления процесса переработки при температурах от -35 до +35°С

- В процессе переработки купируется едкий запах, выделяемый лежалым птичьим пометом.

- Способ позволяет получать безопасное органическое удобрение на основе птичьего помета.

- Практически бесплатная сырьевая база дает возможность организовать высокорентабельные производства востребованных органических удобрений.

- Доступность и небольшое количество внесения расходных материалов делают предлагаемый способ наиболее экономически оправданным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОЙ КРУГЛОГОДИЧНОЙ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2021 |

|

RU2767787C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2609809C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ ДЛЯ ПОВЫШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ ПРИ ВОЗДЕЛЫВАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2022 |

|

RU2803800C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОДОРОДИЯ ПОЧВЫ ПРИ ВОЗДЕЛЫВАНИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2021 |

|

RU2771225C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281273C2 |

| Состав для получения кормовой добавки, способ и технологическая линия | 2018 |

|

RU2714291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246468C1 |

| СПОСОБ УТИЛИЗАЦИИ АГРОПРОМЫШЛЕННЫХ ОТХОДОВ | 2006 |

|

RU2333049C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201909C2 |

Изобретение относится к сельскому хозяйству, а именно к переработке отходов птицеводческих предприятий. Способ переработки птичьего помета включает его смешивание с сорбентом на основе алюмосиликата, сушку полученной смеси с последующим гранулированием. При этом сорбент при соотношении компонентов, мас.%: алюмосиликат - глауконит -1,5-3, гашеная известь - 1-2 добавляют к 95-97 мас.% птичьего помета и перемешивают, а измельчение и сушку осуществляют в двухступенчатом блоке при температуре 150-20°С. В первом блоке осуществляется основная сушка, во втором - досушивание до влажности 15-20% с последующим отделением твердой фракции от газообразной в циклонных аппаратах. Техническим результатом является быстрое дезодорирование и обеззараживание птичьего помета с поточной переработкой его в готовое и безопасное органическое гранулированное удобрение. 1 ил., 1 табл.

Способ переработки птичьего помета, включающий смешивание птичьего помета с сорбентом на основе алюмосиликата, сушку полученной смеси с последующим гранулированием, отличающийся тем, что сорбент при соотношении компонентов, мас.%: алюмосиликат - глауконит - 1,5-3, гашеная известь - 1-2 добавляют к 95-97 мас.% птичьего помета и перемешивают, а измельчение и сушку осуществляют в двухступенчатом блоке при температуре 150-200°C, при этом в первом блоке осуществляется основная сушка, во втором - досушивание до влажности 15-20% с последующим отделением твердой фракции от газообразной в циклонных аппаратах.

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2609809C1 |

| КОМПЛЕКСНОЕ УДОБРЕНИЕ | 2016 |

|

RU2617345C1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ (ВАРИАНТЫ) | 2007 |

|

RU2351576C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1995 |

|

RU2108993C1 |

| Схват манипулятора | 1986 |

|

SU1442397A2 |

| ПОЛУПРОВОДНИКОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2829488C1 |

Авторы

Даты

2018-03-21—Публикация

2017-06-22—Подача