Область техники

Настоящее изобретение относится к полупроводниковой полимерной композиции, содержащей базовый полимер, представляющий собой этиленвинилацетат, ЭВА, проводящий компонент, представляющий собой технический угле род, и этиленвинилацетатный воск. Настоящее изобретение дополнительно относится к слою в многослойном кабеле, такому как, например, связанный полупроводниковый слой в силовом кабеле, который содержит полупроводниковую полимерную композицию, к способам получения и/или производства полупроводниковой полимерной композиции и кабеля, содержащего полупроводниковый слой, полученный из полупроводниковой полимерной композиции, а также к применению полупроводниковой полимерной композиции для снижения расхода энергии во время компаундирования.

Уровень техники

В сфере проводников и кабелей (W&C) типичный кабель содержит по меньшей мере один проводник, окруженный одним или более слоями из полимерных материалов. В сфере силовых кабелей, включая сферу среднего напряжения (СН), высокого напряжения (ВН) и сверхвысокого напряжения (СВН), указанный проводник окружен несколькими слоями, включая внутренний полупроводниковый слой, изоляционный слой и внешний полупроводниковый слой, в указанном порядке. К указанным слоям может быть добавлен дополнительный слой (слои), такой как экран (экраны) и/или вспомогательный барьерный слой (слои), например, один или более барьерных слоев для воды и один или более защитных слоев. Кроме того, электрические свойства, которые имеют важное значение, могут различаться в различных областях применениях кабелей, как в случае кабелей переменного тока (АС) и постоянного тока (DC).

Изоляционный слой и проводниковые слои обычно состоят из гомо- и/или сополимеров этилена, которые предпочтительно являются поперечно-сшитыми. ПЭНП (полиэтилен низкой плотности, т.е. полиэтилен, полученный радикальной полимеризацией при высоком давлении), поперечно-сшитый пероксидом, например, дикумилпероксидом, в сочетании с экструзией кабеля, в настоящее время стал преобладающим материалом для изоляционного слоя кабелей.

Типичные кабели обычно изготавливают экструзией слоев на проводнике. Такие полимерные полупроводниковые слои хорошо известны и широко применяются в диэлектрических силовых кабелях, рассчитанных на напряжение выше 6 кВт. Указанные слои применяют для обеспечения слоев с промежуточным удельным сопротивлением между проводником и изоляцией, а также между изоляцией и заземлением или нулевым потенциалом.

Кроме того, также известно, что сшивание полимеров, например полиолефинов, существенно способствует повышению термостойкости и стойкости к деформации, механической прочности, химической стойкости и стойкости к истиранию полимера. Поэтому сшитые полимеры широко применяют в различных конечных применениях, таких как упомянутое применение в сфере проводников и кабелей (W&C).

Полупроводниковые слои широко используют в диэлектрических силовых кабелях, рассчитанных на напряжение выше 6 кВт. Назначение полупроводникового слоя заключается в обеспечении гладкой поверхности раздела с электрическим полем в изоляции для увеличения срока службы, т.е. долгосрочной жизнеспособности силового кабеля, в том числе посредством предотвращения частичного разряда на границе раздела проводящего и диэлектрического слоев.

В WO 2011/109243 описана композиция экрана проводника, содержащая этиленвинилацетат, проводящий технический углерод; полиэтиленгликоль; и восковую добавку, которая может представлять собой этиленвинилацетатный воск. Указано, что комбинация восковой добавки и ПЭГ улучшает характеристики электрического старения.

При получении полупроводниковой полимерной композиции для применения в таком полупроводниковом слое указанную композицию компаундируют способом компаундирования с использованием подходящего компаундирующего оборудования, например, с использованием внутренних смесителей, таких как смеситель Banbury или Boiling, одношнековых смесителей непрерывного действия, таких как смесители BUSS, или двухшнековых смесителей непрерывного действия, таких как Farrel, или смесителя непрерывного действия такого как смеситель Werner & Pfleiderer. Предложенная композиция содержит, например, полимер, проводящий компонент, такой как технический углерод, и необязательно другие добавки. Если полупроводниковая полимерная композиция предназначена для применения в поперечно-сшитом слое, то в композицию может быть добавлен пероксид, например, на стадии пропитки, выполняемой после процесса компаундирования. После компаундирования и необязательной стадии пропитки кабели обычно производят посредством экструзии различных слоев на проводнике.

Другой важнейшей характеристикой является гладкость полупроводниковой композиции. На гладкость отчасти влияет технический углерод (ТУ), который обычно используют в такой композиции. Неравномерное распределение по размер частиц технического углерода, например, может уменьшать гладкость поверхности и вызывать локализованную концентрацию электрического напряжения, что является дефектом, который может вызывать явление, известное как триинг веерного типа. Кроме того, поверхностные свойства и размер частиц ТУ могут влиять на гладкость поверхности полупроводникового слоя силового кабеля. Например, известно, что чем крупнее частицы ТУ, тем более гладкой является поверхность полупроводникового слоя. Однако увеличение размера частиц ТУ для улучшения гладкости, в свою очередь, ухудшает, то есть увеличивает удельное сопротивление материала полупроводникового слоя. Таким образом, часто необходимо подбирать баланс указанных свойств, особенно в случае так называемой печной сажи.

В процессе компаундирования осуществляют компаундирование композиции при повышенных температурах. По этой и другим причинам в процессе компаундирования расходуется большое количество энергии, и было бы желательно более энергоэффективное производство полупроводниковых полимерных композиций.

Сущность изобретения

Авторами настоящего изобретения обнаружено, что при добавлении этиленвинилацетатного воска в полупроводниковую полимерную композицию может быть достигнуто уменьшение энергопотребления в процессе компаундирования без снижения производительности компаундирования. Кроме того, такая композиция имеет достаточную гладкость, чтобы считаться подходящей для применения в силовых кабелях. Композиция согласно настоящему изобретению содержит этиленвинилацетатный воск для уменьшения энергопотребления во время компаундирования полупроводниковой полимерной композиции по сравнению с обычной полупроводниковой полимерной композицией без такой добавки. Не ограничиваясь какой-либо теорией, полагают, что предложенная композиция обеспечивает технологическое преимущество, обусловленное композицией как таковой или улучшенным взаимодействием между компаундирующим оборудованием и композицией, что снижает расход энергии компаундирующим оборудованием в процессе компаундирования.

Таким образом, в одном аспекте настоящего изобретения предложена полупроводниковая полимерная композиция, содержащая:

(a) базовый полимер, представляющий собой этиленвинилацетатный сополимер;

(b) по меньшей мере 25% мас. технического углерода; и

(c) по меньшей мере 1% мас. этиленвинилацетатного воска.

Неожиданно обнаружено, что добавление по меньшей мере 1% мас. этиленвинилацетатного воска за счет базового полимера обеспечивает снижение энергопотребления в процессе компаундирования, составляющее целых ~20%. Обычно это достигается без необходимости в корректировке других соединений в композиции (таких как, например, содержание технического углерода). Кроме того, такая композиция имеет достаточную гладкость, чтобы считаться подходящей для применения в силовых кабелях. Таким образом, процессы, следующие за стадией компаундирования, такие как, например, получение кабелей, могут быть осуществлены без дополнительных изменений. Таким образом, этиленвинилацетатный воск может быть упомянут как энергосберегающий компонент, обеспечивающий снижение энергопотребления в процессе компаундирования полупроводниковой полимерной композиции, по сравнению с соответствующей композицией, не содержащей этиленвинилацетатный воск или содержащей другое количество этиленвинилацетатного воска.

Кроме того, известно, что при повышенных температурах сополимер ЭВА подвержен термическому разложению, приводящему к образованию уксусной кислоты и ненасыщенности полимерного скелета (B.Sultan et. al, J.App.Pol.Sci., том 43, выпуск 9, с. 1737). Образование уксусной кислоты является нежелательным, поскольку может приводить к коррозии производственного оборудования. Уменьшение энергопотребления в процессе компаундирования может повлечь за собой снижение температуры в компаундирующем оборудовании и, следовательно, к снижению образования уксусной кислоты.

В другом аспекте настоящего изобретения предложено изделие, содержащее полупроводниковый слой(и), который(ые) получен(ы) из полупроводниковой полимерной композиции, описанной выше, причем указанное изделие представляет собой, например, слой в многослойном кабеле, такой как слой силового кабеля, или кабель, например, силовой кабель. Таким образом, предложенное изделие может представлять собой слой в многослойном кабеле, такой как слой силового кабеля, причем указанный слой содержит полупроводниковую полимерную композицию, описанную выше. Предложенный слой может представлять собой, например, связанный слой в указанном многослойном кабеле.

В другом аспекте настоящего изобретения предложен способ получения полупроводниковой полимерной композиции, описанной выше, посредством компаундирования. Процесс компаундирования обычно включает нагревание указанной полимерной композиции до температуры выше температуры плавления по меньшей мере одного основного полимерного компонента(ов) композиции, которая обычно более чем на 10°С выше, предпочтительно более чем на 25°С выше температуры плавления полимерного компонента(ов) и ниже температуры нежелательного разложения компонентов.

В настоящем изобретении также предложен способ получения кабеля, включающий стадии: нанесения слоя, содержащего полупроводниковую полимерную композицию, описанную выше, на один или более проводников.

В одном аспекте настоящего изобретения предложено применение этиленвинилацетатного воска для снижения энергопотребления во время компаундирования полупроводниковой полимерной композиции, описанной выше, с достаточной гладкостью, чтобы считаться подходящей для применения в силовых кабелях.

Подробное описание изобретения

Определения

Полупроводниковая полимерная композиция в данном контексте означает, что полимерная композиция содержит проводящий наполнитель, такой как, например, технический углерод, в полупроводящем количестве. Термин «полупроводниковая композиция» представляет собой общеизвестное выражение для полимерных композиций, используемых в полупроводниковых применениях, таких как полупроводниковые слои кабелей, как известно опытным специалистам.

Этиленвинилацетатный воск в данном контексте определен как этиленвинилацетатный полимер, имеющий среднюю молекулярную массу от 800 до 12000 г/моль, предпочтительно от 1000 до 10000 г/моль или от 1000 до 8000 г/моль, более предпочтительно от 2000 до 4000 г/моль или от 2000 до 5000 г/моль.

Дополнительно или альтернативно, термин «воск» можно рассматривать как полимер, имеющий ПТР2 более 1200 г/10 мин. Таким образом, в данном описании термин «этиленвинилацетатный воск» может быть заменен термином «этиленвинилацетатный сополимер, имеющий ПТР2 более 1200 г/10 мин».

Термин «полиэтилен» следует понимать как означающий полимер на основе этилена, т.е. полимер, содержащий по меньшей мере 50% мас. этилена относительно общей массы полимера в целом. Термины «полиэтилен» и «полимер на основе этилена» использованы в данном контексте взаимозаменяемо и означают полимер, который содержит преобладающий массовый процент полимеризованного мономера этилена (относительно общей массы полимеризуемых мономеров), и который может необязательно содержать по меньшей мере один полимеризованный сомономер. Полимер на основе этилена может содержать более 50, или более 60, или более 70, или более 80, или более 90 массовых процентов звеньев, полученных из этилена (относительно общей массы полимера на основе этилена).

Полиэтилен низкой плотности, ПЭНП, согласно настоящему изобретению представляет собой полиэтилен, полученный способом с использованием высокого давления. Как правило, полимеризацию этилена и необязательного дополнительного сомономера(ов) в способе с использованием высокого давления осуществляют в присутствии инициатора(ов). Значение термина ПЭНП хорошо известно и документально описано в литературных источниках. Термин ПЭНП описывает и дифференцирует полиэтилен высокого давления от полиэтилена низкого давления, полученного в присутствии катализатора полимеризации олефинов. ПЭНП имеют определенные типичные признаки, такие как специфическая архитектура разветвленности. Типичный диапазон плотности для ПЭНП составляет от 0,900 до 0,960 г/см3.

Термин «проводник» в данном контексте означает проводник, содержащий один или более проводов. Провод может быть любого назначения и может представлять собой, например, оптический, телекоммуникационный или электрический провод. Кроме того, кабель может содержать один или более таких проводников. Предпочтительно, проводник представляет собой электрический проводник и содержит один или более металлических проводов.

Этиленвинилацетатный сополимер (а)

Этиленвинилацетатный сополимер (а) в контексте настоящего изобретения представляет собой полиэтилен, т.е. содержит этилен в качестве основного мономерного компонента. Сополимер полиэтилена (а) содержит винилацетат в качестве сомономера и может содержать один или более дополнительных сомономеров. Известно, что «сомономер» относится к сополимеризуемым сомономерным звеньям.

Этиленвинилацетатный сополимер (а) получают способом полимеризации при высоком давлении, предпочтительно радикальной полимеризацией в присутствии инициатора(ов). Таким образом, сополимер (а) представляет собой полиэтилен низкой плотности (ПЭНП). Следует отметить, что полиэтилен, полученный способом при высоком давлении (ВД), в данном контекте обычно упомянут как ПЭВД, и указанный термин имеет значение, общеизвестное в области полимеров. Несмотря на то, что термин ПЭНП представляет собой сокращенное обозначение полиэтилена низкой плотности, данный термин следует понимать не как ограничение диапазона плотностей, а как включение ПЭНП-подобных полиэтиленов ВД с низкой, средней и высокой плотностью. Термин ПЭНП описывает и определяет лишь природу полиэтилена ВД с типичными признаками, такими как высокая степень разветвленности.

Предпочтительный этиленвинилацетатный сополимер (а) представляет собой сополимер ПЭНП, т.е. сополимер низкой плотности этилена, винилацетата и необязательно одного или более других сомономеров (упоминаемый в данном контексте как сополимер ЭВА). Один или более других сомономеров сополимера ЭВА, при их наличии, предпочтительно выбраны из полярного сомономера(ов), неполярного сомономера(ов) или из смеси полярного сомономера(ов) и неполярного сомономера(ов), как описано ниже. Кроме того, указанный сополимер ЭВА может быть необязательно ненасыщенным. Следует понимать, что при наличии одного или более сомономеров, винилацетатный сомономер является преобладающим относительно любого другого сомономера, присутствующего в композиции.

В одном предпочтительном варианте реализации один или более других сомономеров содержат полярный сомономер. «Полярный» сомономер означает сомономер, содержащий по меньшей мере одну полярную связь и имеющий суммарный электрический диполь, т.е. область суммарного положительного заряда и область суммарного отрицательного заряда.

В качестве полярного сомономера одного или более других сомономеров можно использовать соединение(я), содержащее гидроксильную группу(ы), алкокси-группу(ы), карбонильную группу(ы), карбоксильную группу(ы), простую эфирную группу(ы) или сложную эфирную группу(ы), или их смесь. Более предпочтительно, в качестве указанного полярного сомономера, при его наличии, используют сомономер(ы), содержащий карбоксильную и/или сложноэфирную группу(ы). Еще более предпочтительно, необязательный полярный сомономер(ы) сополимера ЭВА выбран из групп акрилата(ов), метакрилата(ов) или ацетата(ов), или любых их смесей.

При его наличии в указанном сополимере ЭВА, полярный сомономер(ы) предпочтительно выбран из группы алкилакрилатов, алкилметакрилатов или их смеси. Дополнительно предпочтительно, указанный полярный сомономер(ы) выбран из С1-С6-алкилакрилатов, С1-С6-алкилметакрилатов. Еще более предпочтительно, указанный полярный сополимер ЭВА представляет собой сополимер этилена с С1-С4 алкилакрилатом, таким как метил-, этил-, пропил- или бутилакрилатом, или любой их смесью, более предпочтительно сополимер этилена с метил-, этил- или бутилакрилатом, или любой их смесью.

В качестве необязательного неполярного сомономера(ов) для сополимера ЭВА как предпочтительного сополимера (а) можно использовать сомономер(ы), отличный от вышеописанных полярных сомономеров. Предпочтительно, неполярные сомономеры отличны от сомономера(ов), содержащего гидроксильную группу(ы), алкокси-группу(ы), карбонильную группу(ы), карбоксильную группу(ы), простую эфирную группу(ы) или сложную эфирную группу(ы). Одна группа предпочтительного неполярного сомономера(ов) содержит, предпочтительно состоит из мононенасыщенного (= одна двойная связь) сомономера(ов), предпочтительно олефинов, предпочтительно альфа-олефинов, более предпочтительно С3-С10 альфа-олефинов, таких как пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен; полиненасыщенного (= более одной двойной связи) сомономера(ов), такого как 1,7-октадиен, 1,9-декадиен, 1,11-додекадиен, 1,13-тетрадекадиен, 7-метил-1,6-октадиен, 9-метил-1,8-декадиен или их смеси; сомономера(ов), содержащего силановую группу; или любых их смесей.

Как упомянуто выше, сополимер ЭВА необязательно может быть ненасыщенным, т.е. может содержать двойные углерод-углеродные связи (-С=С-). Ненасыщенность может быть обеспечена одним или более из следующих способов: агентом передачи цепи (СТА), одним или более полиненасыщенными сомономерами или условиями полимеризации.

То, что этиленвинилацетатный сополимер (а) является «ненасыщенным», в данном контексте означает, что указанный сополимер содержит двойные углерод-углеродные связи. Двойные углерод-углеродные связи в данном контексте означают ненасыщенность. Полиэтилен, описанный в настоящем документе, может содержать виниловые группы, например, аллиловые группы. Виниловые группы представляют собой функциональные группы, которые содержат двойные углерод-углеродные связи. Термин «виниловая группа» в данном контексте имеет обычное значение, т.е. фрагмент «-СН=СН2». Кроме того, полиэтилен может дополнительно содержать другие функциональные группы, также содержащие двойные углерод-углеродные связи. Другие функциональные группы, также содержащие двойные углерод-углеродные связи, могут представлять собой, например, винилиденовые группы и/или виниленовые группы. Виниленовые группы имеют либо цис-, либо транс-конфигурацию. Во избежание разночтений, винилиденовые группы и виниленовые группы не являются виниловыми группами в соответствии с терминами, использованными в данном контексте. Обычно указанные ненасыщенные полиолефины имеют содержание двойных связей более 0,1 двойной связи/1000 атомов С.

В дополнительном варианте реализации настоящего изобретения описана полупроводниковая полимерная композиция, в которой этиленвинилацетатный сополимер (а) необязательно содержит ненасыщенность, обусловленную, например, сополимеризацией этилена с винилацетатом и по меньшей мере одним полиненасыщенным сомономером (т.е. с образованием терполимера), и/или, например, использованием агента передачи цепи, например, пропилена.

Хорошо известно, что, например, пропилен можно использовать как сомономер или как агент передачи цепи (СТА) или в обоих качествах, благодаря чему он может вносить свой вклад в ненасыщенность, например, в количество виниловых групп в полиэтилене. В данном контексте, если использован сополимеризуемый СТА, такой как пропилен, то сополимеризованный СТА не учитывают для исходного содержания сомономера.

Полиненасыщенные сомономеры, подходящие для необязательного ненасыщенного этиленвинилацетатного сополимера (а), предпочтительно состоят из неразветвленной углеродной цепи, содержащей по меньшей мере 8 атомов углерода и по меньшей мере 4 атома углерода между несопряженными двойными связями, из которых по меньшей мере одна является концевой, более предпочтительно, указанный полиненасыщенный сомономер представляет собой диен, предпочтительно диен, который содержит по меньшей мере восемь атомов углерода, первая двойная углерод-углеродная связь является концевой, и вторая двойная углерод-углеродная связь не является сопряженной с первой такой связью. Предпочтительные диены выбраны из С8-С14 несопряженных диенов или их смесей, более предпочтительно выбраны из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1.8-декадиена или их смесей. Еще более предпочтительно, диен выбран из 1,7-октадиена, 1.9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена или любых их смесей.

Обычно и предпочтительно, в области проводников и кабелей (W&C) плотность сополимера (а), предпочтительно указанного предпочтительного сополимера ЭВА, составляет более 900 кг/м3. Предпочтительно, плотность сополимера, предпочтительно указанного предпочтительного сополимера ЭВА, составляет не более 960 кг/м3. Типичный диапазон плотности включает от 900 до 960 кг/м3, такой как от 910 до 950 кг/м3, например, от 920 до 945 кг/м3.

Значение ПТР2 (2,16 кг, 190°С) сополимера (а), предпочтительно указанного предпочтительного сополимера ЭВА, зависит от требуемой области конечного применения, как известно опытным специалистам. Предпочтительно, ПТР2 (2,16 кг, 190°С) сополимера (а), предпочтительно указанного предпочтительного сополимера ЭВА, составляет до 150 г/10 мин, например, до 10 г/10 мин. Типичные диапазоны составляют от 0,01 до 50, предпочтительно от 0,05 до 40 г/10 мин, более предпочтительно от 0,1 до 30 г/10 мин, например, от 0,5 до 20 г/10 мин, например, от 1 до 15 г/10 мин.

В идеале, ПТР2 этиленвинилацетатного сополимера (а) меньше, чем ПТР2 этиленвинилацетатного воска (с).

Температура плавления сополимера (а) обычно составляет выше 50°С, более предпочтительно выше 60°С и наиболее предпочтительно составляет 80°С или выше. Температура плавления сополимера (а) предпочтительно составляет ниже 125°С, более предпочтительно ниже 120°С, более предпочтительно ниже 115°С.

Несмотря на то, что объемом настоящего изобретения предусмотрен этиленвинилацетатный сополимер (а), содержащий, помимо винилацетата, один или более сомономеров, предпочтительно, если единственным сомономером является винилацетат, т.е. указанный сополимер состоит из мономерных звеньев этилена и винилацетата. При наличии других сомономеров, они могут быть выбраны из любых сомономеров, описанных выше в качестве необязательных «полярных» или «неполярных» сомономеров. Предпочтительно, этиленвинилацетатный сополимер (а) не является смесью или комбинацией различных этиленвинилацетатных сополимеров.

Общее содержание сомономера в сополимере (а), предпочтительно в сополимере ЭВА в качестве предпочтительного сополимера (а), предпочтительно составляет от 70% мас., более предпочтительно до 60% мас., например, до 50% мас. Обычно содержание сомономера составляет от 0,001 до 50% мас., более предпочтительно от 0,05 до 40% мас., еще более предпочтительно менее 35% мас., еще более предпочтительно менее 30% мас., более предпочтительно менее 25% мас. относительно общей массы сополимера. Типичные диапазоны включают от 0,5 до 40% мас., предпочтительно от 1 до 35% мас., более предпочтительно от 2 до 30% мас., например, от 3 до 25% мас., например, от 5 до 20% мас. от общего количества указанного сополимера.

Содержание винилацетата в сополимере (а) предпочтительно составляет от 1 до 35% мас., более предпочтительно от 1,5 до 32% мас., более предпочтительно от 2 до 28% мас., более предпочтительно от 2,5 до 25% мас., еще более предпочтительно от 3 до 22% мас., например, от 4 до 20% мас., в частности, от 5 до 19% мас., например, от 10 до 18% мас., например, от 12 до 16% мас. относительно общей массы сополимера.

Соответственно, предпочтительный этиленвинилацетатный сополимер (а) согласно настоящему изобретению представляет собой сополимер ПЭНП и предпочтительно получен при высоком давлении методом свободнорадикальной полимеризации (упоминаемой как радикальная полимеризация при высоком давлении (ВД)). Реактор ВД может представлять собой, например, общеизвестный трубчатый или автоклавный реактор, или их комбинацию, предпочтительно трубчатый реактор. Полимеризация при высоком давлении (ВД) и подбор технологических условий для дополнительной специализации других свойств полиолефина в зависимости от требуемого конечного применения хорошо известны в данной области техники и описаны в литературных источниках, и могут быть без труда использованы опытным специалистом. Подходящая температура полимеризации составляет от 400°С, предпочтительно от 80 до 350°С, а давление составляет от 70 МПа, предпочтительно от 100 до 400 МПа, более предпочтительно от 100 до 350 МПа. Давление можно измерять по меньшей мере после стадии сжатия и/или после трубчатого реактора. Температуру можно измерять в нескольких точках во время всех стадий.

После выделения полученный ПЭНП обычно представлен в форме полимерного расплава, который обычно смешивают и гранулируют в секции гранулирования, такой как гранулирующий экструдер, соединенной с системой реактора ВД. Необязательно в указанный смеситель можно известным образом добавлять добавку(и), такую как антиоксидант(ы).

Дополнительная информация о получении (со)полимеров этилена радикальной полимеризацией при высоком давлении представлена, например, в публикации Encyclopedia of Polymer Science and Engineering, том 6 (1986), cc. 383-410, и в публикации Encyclopedia of Materials: Science and Technology, 2001 Elsevier Science Ltd.: "Polyethylene: High-pressure, R. Klimesch, D. Littmann and F.-O. Mahling, cc. 7181-7184.

Этиленвинилацетатный сополимер (а) присутствует в полупроводниковых полимерных композициях согласно настоящему изобретению в количестве по меньшей мере 30% мас. или по меньшей мере 40% мас., или по меньшей мере 50% мас. относительно общей массы композиции в целом. Предпочтительное количество может составлять от 30 до 73% мас., более предпочтительно от 30 до 70% мас., например, от 32 до 68% мас., например, от 35 до 65% мас. или от 45 до 60% мас.

Этиленвинилацетат, используемый в качестве компонента (а), является отличным от этиленвинилацетатного воска (с).

Технический углерод (b)

Полупроводниковая полимерная композиция согласно настоящему изобретению содержит по меньшей мере 25% мас. технического углерода. В зависимости от предполагаемого применения, проводимости технического углерода и проводимости композиции, количество технического углерода может варьироваться. Например, полупроводниковая полимерная композиция содержит от 25 до 60% мас., предпочтительно от 28 до 55% мас., более предпочтительно от 30 до 50% мас., например, от 35 до 45% мас. технического углерода относительно общей массы полупроводниковой полимерной композиции.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, технический углерод присутствует в количестве по меньшей мере 25% мас., таком как по меньшей мере 30% мас. или по меньшей мере 35% мас. относительно общей массы полупроводниковых композиций. Предпочтительно, содержание технического углерода в полупроводниковых композициях не превышает 45% мас. или не превышает 40% мас. относительно общей массы полупроводниковых композиций. Таким образом, технический углерод может присутствовать в количестве от 25 до 45% мас. или от 25 до 40% мас., или от 30 до 45% мас., или от 30 до 40% мас., или от 34 до 41% мас. относительно общей массы полупроводниковых композиций.

Можно использовать любой технический углерод, который проводит электричество. Обычно технический углерод представляет собой специальный технический углерод или сажу Р-типа. Неограничивающие примеры подходящего технического углерода включают печные сажи и ацетиленовые сажи.

Технический углерод может иметь площадь поверхности, измеренную методом адсорбции азота (NSA), от 5 до 400 м2/г, например, от 10 до 300 м2/г, например, от 30 до 200 м2/г, при измерении в соответствии с ASTM D6556-19. Кроме того, технический углерод может иметь одно или более из следующих свойств: i) размер первичных частиц по меньшей мере 5 нм, например, от 10 до 30 нм или 11-20 нм, который определяют как средний диаметр частиц в соответствии с ASTM D3849-14, ii) число адсорбции иода по меньшей мере 10 мг/г, например, от 10 до 300 мг/г, например, от 30 до 250 мг/кг, например, от 60 (или 61) до 200 мг/г, или от 80 до 200 мг/г, или от 100 до 170 мг/г, при измерении в соответствии с ASTM D-1510-19; и/или iii) число абсорбции масла (OAN) по меньшей мере 30 мл/100 г, например, от 50 до 300 мл/100 г, например, от 50 до 250 мл/100 г, например, от 70 до 200 мл/100 г, например, от 90 до 130 мл/100 г или от 70 до 119 (или 120) мл/100 г, при измерении в соответствии с ASTM D 2414-19.

Одна группа подходящей печной сажи имеет размер первичных частиц 28 нм или менее. Особенно подходящая печная сажа данной категории может иметь число адсорбции иода от 60 до 300 мг/г. Дополнительно подходящее число абсорбции масла (для данной категории) составляет от 50 до 225 мл/100 г, например, от 50 до 200 мл/100 г.

Другой подходящий технический углерод может быть получен любым другим способом или может быть дополнительно обработан. Подходящий технический углерод для полупроводниковых кабельных слоев обычно характеризуется своей чистотой. Таким образом, подходящий технический углерод имеет содержание золы менее 0,2% мас., измеренное в соответствии с ASTM D1506, остаток на сите 325 меш менее 30 м.д. в соответствии с ASTM D1514 и общее содержание серы менее 3% мас., предпочтительно менее 1% мас., в соответствии с ASTMD1619.

Печная сажа представляет собой общепринятый термин для хорошо известного типа технического углерода, получаемого в реакторе печного типа. Примеры различных типов технического углерода, способов их получения и реакторов представлены, например, в публикации ЕР 629222 компании Cabot, в US 4391789, US 3922335 и US 3401020. В качестве примеров промышленных марок печной сажи могут быть упомянуты N115, N351, N293, N220 и N550. Для дополнительного повышения пригодности таких типов технического углерода для полупроводниковых компаундов преимущественны модификации указанных промышленных типов технического углерода, например, с точки зрения их чистоты, таблетируемости и площади поверхности. Печная сажа обычно отличается от ацетиленовой сажи, которая представляет собой другой тип технического углерода, подходящий для полупроводниковой полимерной композиции.

Ацетиленовую сажу получают способом получения ацетиленовой сажи, например, описанным в US 4340577. В частности, ацетиленовая сажа может иметь размер частиц более 20 нм, например, от 20 до 80 нм. Средний размер первичных частиц определяют как средний диаметр частиц в соответствии с ASTM D3849-14. Подходящая ацетиленовая сажа данной категории имеет число адсорбции иода от 30 до 300 мг/г, например, от 30 до 150 мг/г в соответствии с ASTM D1510. Дополнительно, число адсорбции масла (для данной категории) составляет, например, от 80 до 300 мл/100 г, например, от 100 до 280 мл/100 г, и его измеряют в соответствии с ASTM D2414. Ацетиленовая сажа представляет собой общепринятый термин, она хорошо известна и поставляется, например, компанией Denka.

Этиленвинилацетатный воск (с)

Этиленвинилацетатный воск (с) может представлять собой полиэтилен высокого давления, обычно он представляет собой ПЭНП высокого давления, полученный способом, аналогичным описанному выше способу получения этиленвинилацетатного сополимера (а), например, содержащий другие дополнительные сомономеры, полярные и/или неполярные. Этиленвинилацетатный воск может представлять собой, например, сополимер полиэтилена с одним или более сомономерами, и может быть получен способом высокого давления.

Этиленвинилацетат, используемый в качестве компонента (с), является отличным от этиленвинилацетатного сополимера (а). Таким образом, этиленвинилацетатный сополимер (а) должен быть неидентичным этиленвинилацетатному сополимеру (с).

Этиленвинилацетатный воск (с) может содержать один или более дополнительных сомономеров, описанных выше для сополимера (а). В одном предпочтительном варианте реализации этиленвинилацетатный воск (с) состоит из мономеров этилена и винилацетата.

Примеры содержания винилацетата в этиленвинилацетате (с) составляют от 1 до 45% мас., предпочтительно от 1 до 35% мас., более предпочтительно от 2 до 30% мас., еще более предпочтительно от 3 до 25% мас., например, от 5 до 20% мас., в частности, от 10 до 20% мас., например, от 11 до 19% мас. относительно общей массы этиленвинилацетатного воска (с).

Полупроводниковая полимерная композиция согласно настоящему изобретению содержит по меньшей мере 1% мас. этиленвинилацетатного воска (с). Полупроводниковая полимерная композиция содержит, например, от 1 до 15% мас. или от 1 до 10% мас., например, от 1 до 9% мас. или от 2 до 8% мас., например, от 3 до 7% мас. или от 4 до 7% мас., или примерно 6% мас., или от 1 до 6% мас., или от 1 до 4% мас. этиленвинилацетатного воска относительно массы полупроводниковой полимерной композиции.

В одном варианте реализации полупроводниковая полимерная композиция содержит от 2,5 до 9% мас., от 3 до 9% мас. или от 3 до 8% мас. этиленвинилацетатного воска относительно массы полупроводниковой полимерной композиции.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, этиленвинилацетатный воск присутствует в количестве по меньшей мере 3% мас., таком как по меньшей мере 5% мас. или по меньшей мере 7% мас. относительно общей массы полупроводниковых полимерных композиций. Предпочтительно, содержание этиленвинилацетатного воска в полупроводниковых полимерных композициях не превышает 15% мас. относительно общей массы полупроводниковых полимерных композиций. Так, этиленвинилацетатный воск может присутствовать в количестве от 3 до 15% мас. или от 5 до 15% мас., или от 7 до 15% мас., или от 10 до 15% мас. относительно общей массы полупроводниковых полимерных композиций.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, этиленвинилацетатный воск (с) имеет ПТР2 (2,16 кг, 190°С) по меньшей мере 1200 г/10 мин.

Этиленвинилацетатный воск в данном контексте определен как этиленвинилацетатный полимер, имеющий среднюю молекулярную массу от 800 до 12000 г/моль, предпочтительно от 1000 до 10000 г/моль или от 1000 до 8000 г/моль, более предпочтительно от 2000 до 4000 г/моль или от 2000 до 5000 г/моль.

Этиленвинилацетатный воск, в соответствии с по меньшей мере одним иллюстративным вариантом реализации, может иметь температуру размягчения или плавления от 80 до 130°С или от 80 до 120°С, такую как, например, от 85 до 105°С или от 90 до 100°С.

В другом аспекте настоящего изобретения предложена полупроводниковая полимерная композиция, содержащая:

(a) базовый полимер, представляющий собой этиленвинилацетатный сополимер;

(b) по меньшей мере 25% мас. технического углерода; и

(c) от 3 до 8% мас. этиленвинилацетатного воска.

Полимерная композиция

Помимо компонентов (а) (с), описанных выше, полупроводниковая полимерная композиция согласно настоящему изобретению может содержать дополнительные компоненты, обычно добавки, такие как антиоксиданты, ускорители поперечного сшивания, ингибиторы преждевременной полимеризации, технологические добавки, наполнители, связывающие агенты, абсорберы ультрафиолета, стабилизаторы, антистатические агенты, нуклеирующие агенты, скользящие добавки, пластификаторы, смазывающие агенты, агенты для регулирования вязкости, усилители клейкости, антиблок-агенты, поверхностно-активные вещества, масла-наполнители, поглотители кислот и/или дезактиваторы металлов. Указанные добавки хорошо известны в промышленности, и их применение знакомо специалистам в данной области техники. Любые присутствующие добавки могут быть добавлены в форме отдельного сырьевого материала или в смеси с полимером-носителем, т.е. в так называемом суперконцентрате.

В особенно предпочтительном варианте реализации композиция согласно настоящему изобретению содержит поглотитель кислоты, который включает соединения, представляющие собой соли металлов с длинноцепочечными карбоновыми кислотами, такие как стеараты, лактаты металлов, природные или синтетические силикаты типа гидроталькитов, оксиды металлов (например, оксид магния, оксид кальция, оксид цинка), карбонаты металлов (например, карбонат кальция) и гидроксиды металлов. В идеале, поглотитель кислоты представляет собой стеарат металла, такой как стеарат кальция, стеарат цинка, стеарат натрия, стеарат лития или стеарат магния. Особенно предпочтительным является стеарат цинка.

При его наличии, поглотитель кислоты обычно составляет по меньшей мере 0,1% мас. от общей массы композиции в целом. Таким образом, иллюстративное содержание поглотителя кислоты составляет от 0,1 до 5,0% мас., предпочтительно от 0,2 до 4,0% мас., более предпочтительно от 0,3 до 3,0% мас., например, от 0,4 до 2,0% мас. или от 0,2 до 2,0% мас., или от 0,2 до 1% мас. относительно общей массы полимерной композиции.

В дополнительном предпочтительном варианте реализации предложенная композиция содержит антиоксидант. Ниже представлены примеры таких антиоксидантов, но не ограничиваясь ими: стерически затрудненные фенолы, такие как тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан; бис[(бета-(3,5-ди-трет-бутил-4-гидроксибензил)метилкарбоксиэтил)]сульфид, 4,4'-тиобис(2-метил-6-трет-бутилфенол), 4,4'-тиобис(2-трет-бутил-5-метилфенол), 2,2'-тиобис(4-метил-6-трет-бутилфенол), 2,2'-тиодиэтиленбис(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 4,6-бис(октилтиометил)-о-крезол и тиодиэтилен-бис(3,5-ди-трет-бутил-4-гидрокси)гидроксициннамат; фосфиты и фосфониты, такие как трис(2,4-ди-трет-бутилфенил)фосфит и ди-трет-бутилфенилфосфонит; тиосоединения, такие как дилаурилтиодипропионат, димиристилтиодипропионат и дистеарилтиодипропионат; различные силоксаны; полимер изо ванный 2,2,4-триметил-1,2-дигидрохинолин (TMQ), N,N'-бис(1,4-диметилпентил-п-фенилендиамин), алкилированные дифениламины, 4,4'-бис(1,1',альфа,альфа-диметилбензил)дифениламин, дифенил-п-фенилендиамин, смешанные диарил-п-фенилендиамины, 2,2'-оксамидо-бис(этил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат) и другие стерические затрудненные аминные антидеграданты или стабилизаторы. Более предпочтительный антиоксидант представляет собой 4,4'-бис(1,1'-диметилбензил)дифениламин. Особенно предпочтительный антиоксидант представляет собой TMQ.

Антиоксиданты можно использовать в количестве от 0,1 до 5,0% мас., предпочтительно от 0,1 до 2% мас. или от 0,15 до 2% мас., более предпочтительно от 0,2 до 2% мас. или от 0,2 до 1,5% мас., еще более предпочтительно от 0,25 до 1,0% мас., например, от 0,3 до 0,8% мас., в частности, от 0,35 до 0,7% мас. относительно массы композиции.

Примеры наполнителей в качестве добавок представлены ниже: глины, осажденный диоксид кремния и силикаты, пирогенный диоксид кремния, карбонат кальция, измельченные минералы и дополнительный технический углерод. Наполнители можно использовать в количестве от менее примерно 0,01 до более примерно 40 процентов по массе относительно массы композиции.

В тех вариантах реализации, в которых полупроводниковая полимерная композиция представляет собой поперечно-сшиваемую композицию, она также может содержать поперечно-сшивающий агент. Типичное количество поперечно-сшивающего агента составляет от 0,01 до 4,0% мас., предпочтительно от 0,02 до 2,0% мас., более предпочтительно от 0,03 до 1,5% мас., например, от 0,05 до 1,2% мас., в частности, от 0,1 до 1,0% мас. относительно общей массы композиции.

Предпочтительный поперечно-сшивающий агент представляет собой пероксид. Неограничивающие примеры представляют собой органические пероксиды, такие как ди-трет-амилпероксид, 2,5-ди(трет-бутилперокси)-2,5-диметил-3-гексин, 2,5-ди(трет-бутилперокси)-2,5-диметилгексан, трет-бутилкумилпероксид, ди(трет-бутил)пероксид, дикумилпероксид, бутил-4,4-ди(трет-бутилперокси)валерат, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, дибензоилпероксид, ди(трет-бутилпероксиизопропил)бензол, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 1,1-ди(трет-бутилперокси)циклогексан, 1,1-ди(трет-амилперокси)циклогексан или любые их смеси. Предпочтительно, пероксид выбран из 2,5-ди(трет-бутилперокси)-2,5-диметилгексана, ди(трет-бутилпероксиизопропил)бензола, дикумилпероксида, трет-бутилкумилпероксида, ди(трет-бутил)пероксида или их смесей.

Ингибиторы преждевременной полимеризации, которые можно использовать согласно настоящему изобретению, включают ненасыщенные димеры ароматических альфа-метилалкениловых мономеров, такие как 2,4-дифенил-4-метил-1-пентен, замещенный или незамещенный дифенилэтилен, производные хинона, производные гидрохинона, монофункциональные винилсодержащие сложные и простые эфиры, моноциклические углеводороды, содержащие по меньшей мере две или более двойных связей, или их смеси. Например, ингибитор преждевременной полимеризации может быть выбран из 2,4-дифенил-4-метил-1-пентена, замещенного или незамещенного дифенилэтилена или их смесей.

Предпочтительно, если полупроводниковая полимерная композиция по существу не содержит или не содержит полиэтиленгликоль. Таким образом, полупроводниковая композиция согласно настоящему изобретению предпочтительно по существу не содержит полиэтиленгликоль (например, содержит менее 0,5% мас. полиэтиленгликоля, предпочтительно менее 0,1% мас. полиэтиленгликоля, например, менее 0,05% мас. полиэтиленгликоля относительно общей массы композиции). Еще более предпочтительно, полупроводниковая композиция совершенно не содержит полиэтиленгликоль (т.е. содержит 0% мас. полиэтиленгликоля относительно общей массы композиции). Другими словами, указанная полупроводниковая полимерная композиция предпочтительно представляет собой полупроводниковую полимерную композицию, не содержащую полиэтиленгликоль. Указанное исключение также относится к ПЭГ, которые являются блок-сополимерами с полипропиленгликолем. Исключенные ПЭГ могут иметь Mw от 300 до 35000 г/моль.

В другом аспекте настоящего изобретения предложена полупроводниковая полимерная композиция, не содержащая полиэтиленгликоль, которая содержит:

(a) базовый полимер, представляющий собой этиленвинилацетатный сополимер;

(b) по меньшей мере 25% мас. технического углерода; и

(c) по меньшей мере 1% мас. этиленвинилацетатного воска.

Обычно этиленвинилацетатный сополимер (а) и этиленвинилацетатный воск (с) представляют собой единственные полимерные компоненты, присутствующие в полимерной композиции. Однако следует понимать, что полимерная композиция может содержать дополнительные компоненты, такие как добавки, которые могут быть необязательно добавлены в смесь с полимером-носителем, т.е. в форме так называемого суперконцентрата.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, полупроводниковая полимерная композиция по существу не содержит или не содержит каучук, такой как, например, этилен-пропиленовый каучук или терполимеры этилена, пропилена и несопряженного диена. Таким образом, полупроводниковая композиция согласно настоящему изобретению предпочтительно по существу не содержит каучук (например, содержит менее 0,5% мас. каучука, предпочтительно менее 0,1% мас. каучука, например, менее 0,05% мас. каучука относительно общей массы композиции). Еще более предпочтительно, полупроводниковая композиция не содержит специально добавленный каучук (т.е. содержит 0% мас. каучука относительно общей массы композиции). Другими словами, указанная полупроводниковая полимерная композиция предпочтительно представляет собой полупроводниковую полимерную композицию, не содержащую каучук.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, содержание винилацетата в компоненте (а) составляет от 3,0 до 25% мас., и количество компонента (с) составляет от 1,0 до 10% мас., и количество технического углерода (b) в полупроводниковой полимерной композиции составляет от 34 до 41% мас. В соответствии с дополнительным вариантом реализации, содержание винилацетата в компоненте (а) составляет от 5,0 до 25% мас., и количество компонента (с) составляет от 1,0 до 7% мас., и количество технического углерода (b) в полупроводниковой полимерной композиции составляет от 34 до 41% мас. В соответствии с дополнительным вариантом реализации, содержание винилацетата в компоненте (а) составляет от 5,0 до 20% мас., и количество компонента (с) составляет от 2,0 до 8% мас., и количество технического углерода (b) в полупроводниковой полимерной композиции составляет от 34 до 41% мас. В соответствии с дополнительным вариантом реализации, содержание винилацетата в компоненте (а) составляет от 10 до 20% мас., и количество компонента (с) составляет от 3 до 7% мас., и количество технического углерода (b) в полупроводниковой полимерной композиции составляет от 34 до 41% мас. В соответствии с дополнительным вариантом реализации, содержание винилацетата в компоненте (а) составляет от 11 до 19% мас., и количество компонента (с) составляет от 3 до 7% мас., и количество технического углерода (b) в полупроводниковой полимерной композиции составляет от 34 до 41% мас.

Получение полимерной композиции

В дополнительном аспекте настоящего изобретения предложен способ получения полупроводниковой полимерной композиции, содержащей:

(a) базовый полимер, представляющий собой этиленвинилацетатный сополимер;

(b) по меньшей мере 25% мас. технического углерода; и

(c) по меньшей мере 1% мас. этиленвинилацетатного воска.

Предложенный способ может, например, включать компаундирование компонентов (а)-(с) при температуре менее 240°С.

В дополнительном варианте реализации настоящего изобретения описан способ получения полупроводниковой полимерной композиции, описанной в данном документе, включающий смешивание и/или объединение (например, компаундирование) компонентов (а)-(с) при температуре ниже 240°С. Предпочтительные температурные диапазоны включают от 155 до 235°С, такие как от 160 до 230°С.

Такое смешивание при повышенной температуре обычно упоминают как смешивание в расплаве, и обычно его осуществляют при температуре, которая более чем на 10°С, предпочтительно более чем на 25°С выше температуры плавления полимерного компонента(ов) и ниже температуры нежелательного разложения компонентов.

Указанная температура обычно представляет собой наибольшую температуру, встречающуюся на стадии компаундирования, такой как, например, в камере смесителя компаундирующего оборудования после добавления всего технического углерода, но до выгрузки композиции для дальнейших действий.

Наиболее предпочтительный способ получения включает компаундирование различных компонентов, обычно посредством экструзии.

Предпочтительно, указанный способ получения согласно настоящему изобретению дополнительно включает стадию гранулирования полученной полимерной смеси. Гранулирование можно осуществлять общеизвестным способом, с применением обычного гранулирующего оборудования, такого как предпочтительно обычный гранулирующий экструдер, который интегрирован с указанным смесительным устройством. Способ согласно настоящему изобретению можно осуществлять периодическим или непрерывным образом.

Устройства, используемые для осуществления способа согласно настоящему изобретению, представляют собой, например, одношнековый или двухшнековый смеситель или экструдер-пластикатор, или их комбинацию, которые предпочтительно интегрированы с гранулирующим устройством. Указанное устройство(а) можно эксплуатировать периодическим или, предпочтительно, непрерывным образом. Предложенный способ может включать дополнительную последующую стадию просеивания до предпочтительной стадии гранулирования, которую также обычно используют в известном уровне техники для получения полупроводниковых полимерных композиций для ограничения количества крупных частиц.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, такое устройство может представлять собой совместный пластикатор, содержащий камеру смесителя, в которой осуществляют смешивание композиции в расплаве, например, с одной или более загрузочными воронками для добавления технического углерода, и разгрузочный экструдер или шестеренный насос, расположенный после камеры смесителя. Совместный пластикатор может представлять собой, например, одношнековую машину, содержащую одну осевую осцилляцию на один оборот, при этом неподвижные штырьки в корпусе смесителя указанного устройства взаимодействуют с проемами в шнеке. Таким образом, достигается продольная пластикация, которая обеспечивает эффективное диспергирующее и распределительное смешивание в относительно короткой камере. Температуру можно регулировать посредством добавления технического углерода в полимерный расплав через одну или более воронок. Производительность может составлять, например, 3,5 т/час и скорость вращения 750 об/мин.

При добавлении от 1 до 15% мас. этиленвинилацетатного воска энергопотребления компаундирующего оборудования, такого как, например, совместный пластикатор, снижается по сравнению с компаундированием соответствующих полупроводниковых полимерных композиций, но без этиленвинилацетатного воска или с другим количеством этиленвинилацетатного воска. Снижение энергопотребления может составлять, например, по меньшей мере 1% или по меньшей мере 3%, или по меньшей мере 5%, или по меньшей мере 7%, или по меньшей мере 9%, или по меньшей мере 11%, или по меньшей мере 15%, или по меньшей мере 20%.

Области конечного применения

В дополнительном варианте реализации настоящего изобретения предложено изделие, предпочтительно кабель (например, силовой кабель), содержащее по меньшей мере один слой, причем указанный слой содержит полупроводниковую полимерную композицию, описанную в настоящем документе. В дополнительном варианте реализации настоящего изобретения предложен слой многослойного кабеля, такого как слой силового кабеля, причем указанный слой содержит полупроводниковую полимерную композицию, описанную в настоящем документе. Многослойный кабель может иметь, например, по меньшей мере 3 слоя, например, внутренний полупроводниковый слой, внешний полупроводниковый слой и изоляционный слой, расположенный между ними.

Указанный слой кабеля, содержащий полупроводниковую полимерную композицию, предпочтительно представляет собой полупроводниковый слой, и, следовательно, он может быть упомянут как таковой, взаимозаменяемо в данном тексте.

Кроме того, кабель согласно настоящему изобретению может представлять собой, например, силовой кабель, который содержит проводник, окруженный по меньшей мере полупроводниковым слоем, содержащим, предпочтительно состоящим из полимерной композиции согласно настоящему изобретению.

В идеале, кабель содержит проводник, окруженный по меньшей мере внутренним полупроводниковым слоем, изоляционным слоем и внешним полупроводниковым слоем, в указанном порядке, причем полупроводниковый слой(и) содержит, предпочтительно состоит из полупроводниковой полимерной композиции, описанной в настоящем документе. Объемом настоящего изобретения предусмотрено, что полупроводниковые полимерные композиции внутреннего и внешнего полупроводникового слоя могут быть одинаковыми или различными.

В соответствии с другим вариантом реализации силового кабеля, полупроводниковый слой(и) может быть отслаиваемым или не отслаиваемым, предпочтительно не отслаиваемым, т.е. связанным. Указанные термины являются известными и описывают свойство отслаивания слоя, которое может быть желательным или нежелательным, в зависимости от конечного применения. Так, в соответствии с по меньшей мере одним иллюстративным вариантом реализации, указанный слой представляет собой связанный слой в указанном многослойном кабеле, такой как, например, внутренний или внешний полупроводниковый слой, находящийся в контакте с проводником кабеля.

В случае отслаиваемого полупроводникового слоя сополимер ЭВА согласно настоящему изобретению является более полярным, имеет содержание полярных сомономеров по меньшей мере 20,0% мас., например, по меньшей мере 25,0% мас., предпочтительно по меньшей мере 26,0% мас., более предпочтительно от 27,0 до 35,0% мас. относительно массы указанного сополимера ЭВА, и может содержать дополнительные полярные полимерные компоненты для улучшения способности к отслаиванию. Предпочтительно, не отслаиваемый полупроводниковый слой (например, внутренний или внешний слой) имеет содержание полярных сомономеров менее 25,0% мас., предпочтительно менее 20,0% мас., более предпочтительно от 10,0 до 18,0% мас. В некоторых вариантах реализации требуемое содержание полярного сомономера может составлять лишь от 6,0 до 15,0% мас. относительно указанного сополимера ЭВА. Таким образом, в соответствии с по меньшей мере одним иллюстративным вариантом реализации, полупроводниковая полимерная композиция имеет содержание полярных сомономеров менее 25,0% мас., предпочтительно менее 20,0% мас., более предпочтительно от 10,0 до 18,0% мас. или лишь от 6,0 до 15,0% мас. относительно указанного сополимера ЭВА. И отслаиваемый, и не отслаиваемый слой предпочтительно является поперечно-сшитым.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, полупроводниковый слой согласно настоящему изобретению имеет усилие на отрыв 8 кН или более, предпочтительно более 10 кН. Метод, используемый для измерения усилия на отрыв, является хорошо известным и описан, например, в разделе методов под заголовком «Усилие на отрыв под углом 90°» в WO 2019002449.

Термин «проводник» выше и ниже в данном контексте означает, что проводник содержит один или более проводов. Кроме того, кабель может содержать один или более таких проводников. Предпочтительно, проводник представляет собой электрический проводник и содержит один или более металлических проводов.

Кабель согласно настоящему изобретению предпочтительно представляет собой силовой кабель, выбранный из кабеля СН, ВН или СВН. Предпочтительно, кабель представляет собой кабель СН, кабель ВН или кабель СВН.

Изоляционные слои для силовых кабелей среднего или высокого напряжения обычно имеют толщину по меньшей мере 2 мм, обычно по меньшей мере 2,3 мм, и толщина увеличивается по мере увеличения напряжения, для которого предназначен кабель.

Хорошо известно, что кабель может необязательно содержать дополнительные слои, например, слои, окружающие изоляционный слой или, при его наличии, внешние полупроводниковые слои, такие как экран(ы), оболочечный слой(и), другой защитный слой(и) или любые их комбинации.

Кабель согласно настоящему изобретению может быть поперечно-сшиваемым. Соответственно, дополнительно предпочтительно, кабель представляет собой поперечно-сшиваемый кабель, причем по меньшей мере один полупроводниковый слой содержит поперечно-сшиваемую полимерную композицию согласно настоящему изобретению, которая поперечно-сшита до дальнейшего конечного применения.

Наиболее предпочтительный кабель согласно настоящему изобретению представляет собой силовой кабель, который предпочтительно является поперечно-сшиваемым. Такой силовой кабель в идеале содержит проводник, окруженный по меньшей мере внутренним полупроводниковым слоем, изоляционным слоем и внешним полупроводниковым слоем, в указанном порядке, причем полупроводниковый слой(и) содержит, предпочтительно состоит из полупроводниковой полимерной композиции, описанной в настоящем документе. Предпочтительно, по меньшей мере внутренний полупроводниковый слой содержит полимерную композицию согласно настоящему изобретению, описанную выше или ниже, или в формуле изобретения, включая ее предпочтительные варианты реализации. В таком предпочтительном варианте реализации кабеля внешний полупроводниковый слой может необязательно содержать полимерную композицию согласно настоящему изобретению, которая может быть одинаковой или отличной от полимерной композиции внутреннего полупроводникового слоя. Кроме того, по меньшей мере одна полимерная композиция согласно настоящему изобретению для внутреннего полупроводникового слоя является поперечно-сшиваемой, предпочтительно поперечно-сшиваемой с помощью пероксидов, и является поперечно-сшитой до дальнейшего конечного применения. Предпочтительно также, изоляционный слой является поперечно-сшиваемым и поперечно-сшит до дальнейшего конечного применения. Внешний полупроводниковый слой может быть необязательно поперечно-сшиваемым и, следовательно, может быть несшитым или сшитым, в зависимости от требуемого конечного применения.

В настоящем изобретении предложен способ получения кабеля, предпочтительно силового кабеля, включающий стадии:

нанесения слоя, содержащего полупроводниковую композицию, описанную в настоящем документе, на один или более проводников.

В соответствии с по меньшей мере одним иллюстративным вариантом реализации, способ получения кабеля включает стадии:

(i) обеспечения и смешивания, предпочтительно смешивания в расплаве в экструдере, полимерной композиции, предпочтительно в форме гранул, как описано выше;

(ii) нанесения расплавленной смеси полимерной композиции, полученной на стадии (i), предпочтительно методом (со)экструзии, на проводник с получением по меньшей мере одного полупроводникового слоя; и

(iii) необязательно и предпочтительно, поперечного сшивания полученного по меньшей мере одного полупроводникового слоя в присутствии сшивающего агента.

В дополнительном варианте реализации настоящего изобретения предложен способ получения кабеля, предпочтительно силового кабеля, включающий стадии:

(i) обеспечения и смешивания, предпочтительно смешивания в расплаве в экструдере, первой полупроводниковой композиции, описанной выше, предпочтительно в форме гранул, для внутреннего полупроводникового слоя,

- обеспечения и смешивания, предпочтительно смешивания в экструдере, полимерной композиции для изоляционного слоя,

- обеспечения и смешивания, предпочтительно смешивания в экструдере, полимерной композиции для изоляционного слоя,

- обеспечения и смешивания, предпочтительно смешивания в экструдере, второй полупроводниковой композиции, содержащей полимер, технический углерод и необязательно дополнительный компонентны), предпочтительно в форме гранул, для внешнего полупроводникового слоя;

(ii) нанесения на проводник, предпочтительно методом соэкструзии,

- расплавленной смеси первой полупроводниковой композиции, полученной на стадии (i), с получением внутреннего полупроводникового слоя,

- расплавленной полимерной композиции, полученной на стадии (i), с получением изоляционного слоя, и

- расплавленной смеси второй полупроводниковой композиции, полученной на стадии (i), с получением внешнего полупроводникового слоя,

при этом по меньшей мере одна из первой полупроводниковой композиции полученного внутреннего полупроводникового слоя и второй полупроводниковой композиции полученного внешнего полупроводникового слоя, предпочтительно по меньшей мере первая полупроводниковая композиция полученного внутреннего полупроводникового слоя содержит, предпочтительно состоит из полимерной композиции согласно настоящему изобретению.

Термин «(со)экструзия» в данном контексте означает, что в случае двух или более слоев указанные слои можно экструдировать на отдельных стадиях, или по меньшей мере два или все указанные слои можно соэкструдировать на одной стадии экструзии, как известно в данной области техники. Термин «(со)экструзия» в данном контексте означает также, что все или часть слоя(ев) получают одновременно с использованием одной экструзионной головки или последовательно с использованием более чем одной экструзионной головки.

Как известно, расплавленную смесь полимерной композиции или ее компонента(ов) наносят с получением слоя. Стадию смешивания можно осуществлять в кабельном экструдере. Стадия смешивания в расплаве может включать отдельную стадию смешивания в отдельном смесителе, например, пластикаторе, соединенном и расположенном перед кабельным экструдером на линии производства кабеля. Смешивание в предварительном отдельном смесителе можно осуществлять посредством смешивания указанного компонента(ов) при внешнем нагревании (нагревании с помощью внешнего источника) или без такового.

Обычно технический углерод (b) и этиленвинилацетатный воск (с) смешивают с этиленвинилацетатным сополимером (а), например, посредством смешивания в расплаве, и полученную расплавленную смесь гранулируют с получением гранул для применения в способах получения кабеля, описанных выше. Гранулы в данном контексте означают, в целом, любой полимерный продукт, который сформирован из полимера, полученного в реакторе (полученного непосредственно из реактора), посредством послереакторной модификации с получением твердых частиц полимера. Гранулы могут быть любого размера и формы. Затем полученные гранулы используют для получения кабеля.

В полимерной композиции может присутствовать весь или часть необязательного другого компонента(ов), такого как дополнительный полимерный компонент(ы) или добавка(и), до подачи на стадию (i) смешивания процесса получения кабеля, или они могут быть добавлены, например, производителем кабеля, на стадии (i) смешивания процесса получения кабеля.

Если и предпочтительно полимерную композицию подвергают поперечному сшиванию после получения кабеля, то сшивающий агент предпочтительно представляет собой пероксид, который может быть смешан с компонентами полимерной композиции до или во время стадии (i) смешивания. Предпочтительно, твердые полимерные гранулы полимерной композиции пропитывают сшивающим агентом, предпочтительно пероксидом. Затем полученные гранулы подают на стадию получения кабеля.

Наиболее предпочтительно, полимерную композицию согласно настоящему изобретению подают на стадию (i) смешивания процесса получения кабеля в подходящей форме продукта, такой как гранулированный продукт.

Если полимерная композиция способна к поперечному сшиванию с помощью силанов, то сшивающий агент обычно отсутствует в полимерной композиции до получения кабеля, и сшивающий агент обычно добавляют в композицию изоляционного слоя, а после получения кабеля сшивающий агент мигрирует во время стадии поперечного сшивания в полупроводниковый слой, содержащий полимерную композицию согласно настоящему изобретению.

В предпочтительном способе получения кабеля полученный кабель подвергают поперечному сшиванию на стадии (iii).

Как упомянуто выше, полимерная композиция предпочтительно является поперечно-сшиваемой, и предпочтительно гранулы полимерной композиции содержат также пероксид перед подачей на линию производства кабеля.

На описанной выше технологической стадии (iii) поперечного сшивания согласно настоящему изобретению условия поперечного сшивания могут варьироваться, в том числе в зависимости от используемого способа поперечного сшивания и размера кабеля. Поперечное сшивание согласно настоящему изобретению осуществляют, например, известным способом, предпочтительно при повышенной температуре. Специалисты в данной области техники могут выбрать подходящие условия поперечного сшивания, например, для поперечного сшивания посредством радикальной реакции или посредством гидролизуемых силановых групп. Неограничивающий пример подходящего диапазона температур для поперечного сшивания составляет, например, по меньшей мере 150°С и обычно не выше 360°С.

Методы измерения

Если в описании или в экспериментальной части не указано иное, то для измерения свойств использовали следующие методы.

% мас. = массовый процент

Показатель текучести расплава: Показатель текучести расплава (ПТР) определяют в соответствии с ISO 1133 и выражают в г/10 мин. ПТР представляет собой меру текучести и, следовательно, технологичности полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР полиэтилена определяют при 190°С. ПТР можно определять при различных нагрузках, таких как 2,16 кг (ПТР2) или 21,6 кг (ПТР21).

Плотность: Полиэтилен низкой плотности (ПЭНП): Плотность измеряли в соответствии с ISO 1183-2. Получение образца осуществляли в соответствии с ISO 1872-2, таблица 3Q (формование под давлением).

Гладкость поверхности: В методе анализа гладкости поверхности (SSA) используют образец ленты, состоящий из полупроводниковой полимерной композиции, как описано ниже, и указанный метод является общеизвестным методом, используемым в известном уровне техники для определения гладкости поверхности полупроводниковых полимерных материалов.

Анализ гладкости поверхности (SSA) предназначен для измерения и записи неровностей поверхности, называемых заусенцами, на экструдированном полупроводниковом материале. Такой метод используют для анализа непосредственно в процессе производства, называемого анализом в режиме онлайн. Оборудование для SSA обеспечивает возможность измерения и классификации заусенцев различного размера на основании ширины пика на половине высоты. В зависимости от продукта, существует определенное максимальное количество заусенцев в каждом размерном классе. Принцип обнаружения заусенцев с помощью SSA заключается в измерении тени ленты над горизонтом. Экструдированную ленту пропускают через срезной штифт, который с одной стороны освещен источником света. При появлении на поверхности заусенца или другого дефекта возникает тень, которую записывают с помощью одномерной камеры, расположенной на другой стороне ленты. Указанная камера состоит из светочувствительных пикселей, которые обеспечивают измерение высоты и ширины дефекта. Высоту того количества света, которое проходит через горизонт, и ширину по количеству затененных пикселей записывают и определяют как заусенцы. Обнаруженные заусенцы записывают в виде значения ширины на половине высоты (W50) и высоты (h) для разных размеров по количеству штук заусенцев на квадрат анализируемой ленты (шт./м2). Определение ширины на половине высоты представляет собой ширину заусенцев на половине высоты. Указанная испытательная система более подробно описана, например, в публикации WO 0062014 компании Semyre.

Получение образца ленты

Брали примерно 4 кг гранул полупроводниковой полимерной композиции и экструдировали в форме образца ленты на одношнековом экструдере Collin 20 мм и 25D (поставщик компания Collin), используя следующие температурные настройки в различных секциях, начиная с входного отверстия экструдера: 95°С, 120°С, 120°С и 125°С, с получением температуры полимерного расплава 125°С. Давление до экструзионной пластины обычно составляет 260 бар (26 МПа), время пребывания сохраняют на уровне от 1 до 3 минут, и обычная скорость вращения шнека составляет 50 об/мин, в зависимости от полимерного материала, как известно опытным специалистам.

Отверстие экструзионной головки: 30 мм × 1 мм

Толщина ленты: 500±20 мкм

Ширина ленты: 18 мм

Ленту охлаждают на воздухе до ее полного отверждения, затем анализируют в зоне сканирования с использованием камеры (в зоне обнаружения) прибора SSA, который расположен на расстоянии 50 см от выходного отверстия головки.

Зона измерения: Камера прибора SSA обеспечивает сканирование поверхности ленты по мере движения ленты с заданной скоростью. Ширину сканирования устанавливают так, чтобы исключить область кромки ленты. Сканирование вдоль ленты осуществляют так, чтобы оно соответствовало площади измерения 1 м2. Дополнительная информация представлена ниже.

Определение SSA образца ленты

Испытание основано на оптическом изучении полученной экструдированной ленты, которая проходит перед оптическим сканером, обеспечивающим возможность сканирования даже большой поверхности при высокой скорости и с хорошим разрешением. Прибор SSA полностью компьютеризирован, и во время эксплуатации он автоматически сохраняет информацию о положении и размерах обнаруженных заусенцев для статистического анализа. «Заусенец» в данном контексте означает небольшой нарост с высотой, которая по меньшей мере на один порядок больше окружающей фоновой шероховатости. Он является отдельно стоящим, и количество заусенцев на единицу поверхности площади ограничено.

Высота представляет собой расстояние между базовой линией (= поверхность ленты) и наивысшей точкой заусенца. Полувысоту определяют как ширину заусенца на высоте 50% (W50), измеренной от базовой линии. Для измерения полувысоты в качестве базовой линии используют поверхность образца ленты. Выше и ниже в данном описании заусенец упомянут как «частица, выступающая над поверхностью ленты». Таким образом, выражение «полувысота указанной частицы, выступающей над поверхностью образца ленты», которое в настоящем документе использовано в описании и формуле изобретения, означает ширину на половине высоты (W50).

Использовали прибор для анализа SSA производства компании Semyre Photonic Systems АВ, Швеция.

Аппаратное оборудование: ПК через процессор предварительной обработки изображений

Программное обеспечение: NOPINIT

Тип камеры: камера спектрофотографа производства компании Dalsa с разрешением 2048 пикселей. Использовали онлайн камеру с частотой сканирования 5000.

Источник света: красный светодиод с регулируемой интенсивностью.

Разрешение по ширине заусенца (частицы): 10 мкм

Разрешение по высоте заусенца (частицы): 1,5 мкм

Скорость ленты в приборе для SSA: 50 мм/с

Горизонт поверхности ленты образован вращающимся металлическим валом. Источник света и камеру выравнивали напрямую, без угла с фокусной точкой на горизонте.

Результаты сканирования представлены для площади ленты 1 м2 и выражены как

- количество частиц на м2, имеющих ширину более 150 мкм на половине высоты указанной частицы, выступающей над поверхностью ленты (= над базовой линией),

- количество частиц на м2, имеющих ширину более 200 мкм на половине высоты указанной частицы, выступающей над поверхностью ленты (= над базовой линией), и

- количество частиц на м2, имеющих ширину более 500 мкм на половине высоты указанной частицы, выступающей над поверхностью ленты (= над базовой линией).

Приведенные значения представляют собой среднее количество частиц, полученные на 10 образцах ленты, полученных и проанализированных для исследуемой полупроводниковой композиции.

Экспериментальная часть

Использовали следующие компоненты:

Сополимер ЭВА (а): Доступный в продаже сополимер этиленвинилацетата (Elvax 550А), полученный в трубчатом реакторе методом полимеризации при высоком давлении, ПТР (190°С, 2,16 кг) 8 г/10 мин, содержание винилацетата (ВА) 15% мас.

Технический углерод (b): Доступная в продаже печная сажа Р-типа (Printex Alpha А) со следующими свойствами:

Иодное число: 112-124 [мг/г] (ASTM D1510-19)

Число абсорбции масла: 92-104 [мл/100 г] (ASTM D2414-19)

Средний размер первичных частиц: 11-20 нм (ASTM D3849-14)

Этиленвинилацетатный воск (с): Доступный в продаже этиленвинилацетатный воск производства компании BASF (Luwax EVA 3), который представляет собой этиленвинилацетатный сополимер со следующими свойствами:

Температура плавления (ДСК): 93-98°С (DIN 51007)

Температура перекристаллизации (ДСК): 92-97°С (DIN 51007)

Температура каплепадения (по Уббелоде): 98-104°С (DIN 51801; ASTM D-566)

Значение по пенетрометру при 23°С: 1-2 дмм (DIN 51579; ASTM D-1321)

Вязкость расплава при 120°С: 1200-1500 мм2/с (DIN 51562; ASTM D-2162)

Плотность при 23°С: 0,935-0,955 г/см3 (DIN 53479; ASTM D-792)

Содержание винилацетата (ИК спектр) 13-15%.

Поглотитель кислоты: Доступный в продаже стеарат цинка (Zinkum). В данной конкретной экспериментальной части в вышеупомянутом сополимере ЭВА (а) использовали суперконцентрат стеарата цинка с содержанием чистого стеарата цинка 20% торговой марки Zinkum.

Антиоксидант: TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, температура плавления: 80-135°С, CAS: 26780-96-1.

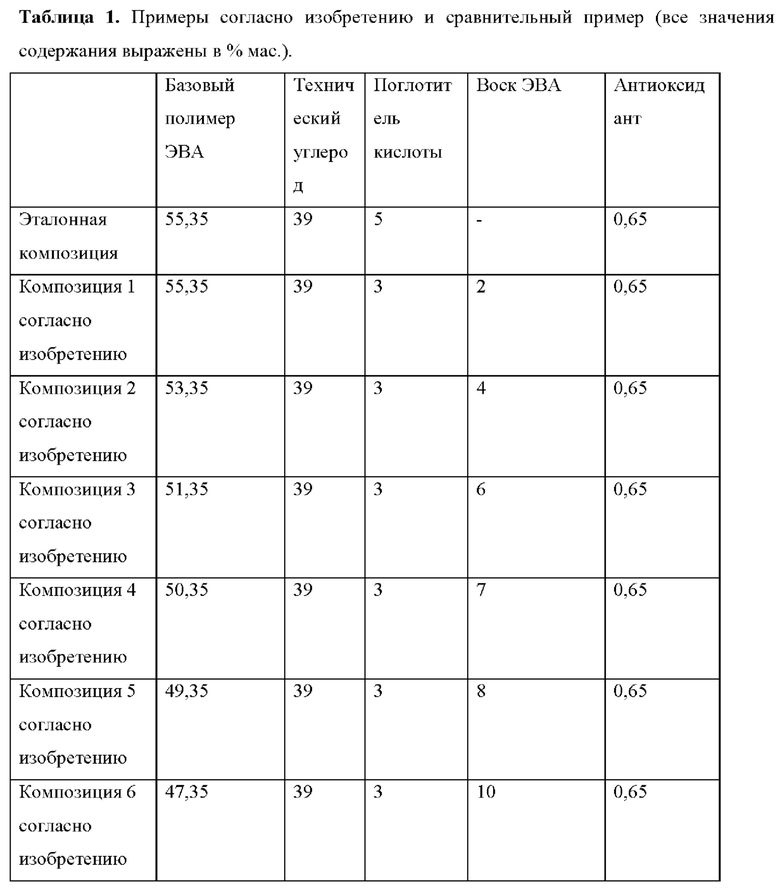

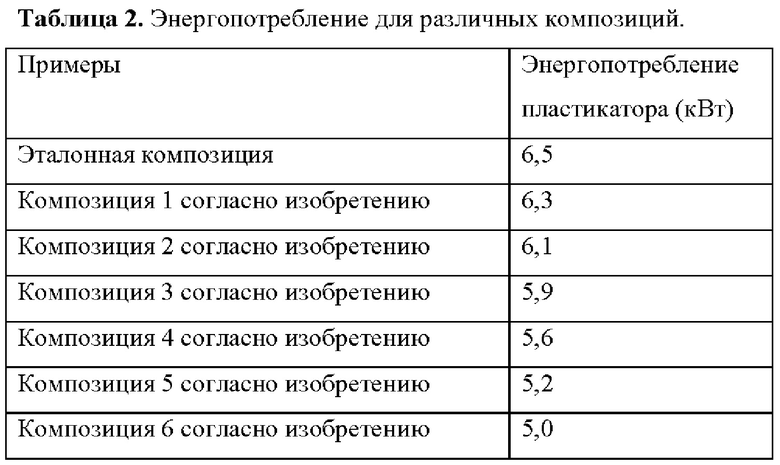

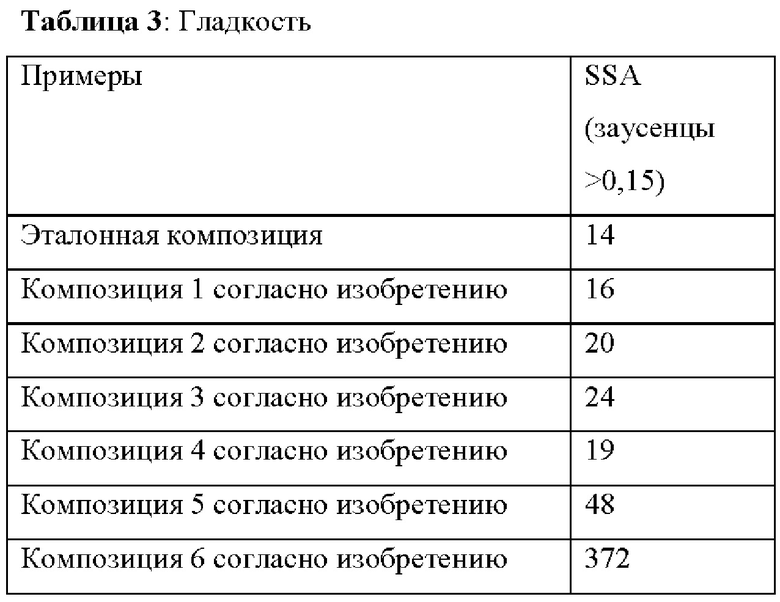

Получали шесть композиций согласно настоящему изобретению и одну эталонную композицию из компонентов, указанных в таблице 1. Композиции компаундировали способом, известным специалистам в данной области техники. В приведенных примерах в качестве компаундирующего оборудования использовали машину X-Compound CK 45 (пластикатор). Мощность пластикатора, необходимая для компандирования композиций 1-6 согласно настоящему изобретению, а также эталонной композиции, представлена в таблице 2. Неожиданно обнаружено, что при получении полупроводниковой полимерной композиции, содержащей этиленвинилацетатный воск, снижается количество энергии, потребляемой пластикатором. Для всех композиций производительность пластикатора является одинаковой (25 кг/ч при 300 об/мин). Результаты испытания гладкости для композиции 3 согласно настоящему изобретению представлены в таблице 3.

Эталонная композиция имеет требуемую превосходную гладкость. Очевидно, что композиции 1-4 согласно настоящему изобретению демонстрируют аналогичную превосходную гладкость, при этом для композиции 5 согласно настоящему изобретению наблюдали некоторое снижение указанного свойства, и еще более выраженное снижение для композиции 6 согласно настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2803930C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2818291C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП, ПОЛИПРОПИЛЕН И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2816841C2 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СМЕСИ ПОЛИОЛЕФИНОВ | 2020 |

|

RU2829495C2 |

| ПОЛУПРОВОДНИКОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2827725C1 |

| ВСПЕНИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ОБЕСПЕЧИВАЮЩАЯ ПОВЫШЕННУЮ ГИБКОСТЬ | 2020 |

|

RU2791480C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ КАБЕЛЯ | 2020 |

|

RU2817297C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2020 |

|

RU2828570C1 |

| ПОЛУПРОВОДНИКОВАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЭЛЕКТРОПРОВОДНЫЙ НАПОЛНИТЕЛЬ | 2011 |

|

RU2543178C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОДОВ И КАБЕЛЕЙ, ОБЛАДАЮЩАЯ ПРЕИМУЩЕСТВЕННЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2571663C2 |

Изобретение относится к полупроводниковой полимерной композиции. Предложены полупроводниковая полимерная композиция, содержащая в мас.%: (a) от 30 до 73 базового полимера, представляющего собой этиленвинилацетатный сополимер, относительно общей массы полупроводниковой полимерной композиции, где этиленвинилацетатный сополимер имеет содержание винилацетата от 3 до 22 мас.% относительно общей массы сополимера, (b) от 25 до 60 технического углерода, (c) от 1 до 10 этиленвинилацетатного воска и (d) по меньшей мере 0,1 поглотителя кислоты; изделие, представляющее собой кабель, силовой кабель или слой в многослойном кабеле и содержащее предложенную полупроводниковую полимерную композицию, способ получения предложенной полупроводниковой полимерной композиции и способ получения предложенного кабеля. Технический результат – улучшение взаимодействия между компаундирующим оборудованием и заявленной композицией, что снижает расход энергии компаундирующим оборудованием в процессе компаундирования, а также получаемая композиция должна иметь достаточную гладкость, чтобы считаться подходящей для применения в силовых кабелях. 4 н. и 15 з.п. ф-лы, 3 табл., 6 пр.

1. Полупроводниковая полимерная композиция, содержащая:

(a) от 30 до 73 мас.% базового полимера, представляющего собой этиленвинилацетатный сополимер, относительно общей массы полупроводниковой полимерной композиции, где этиленвинилацетатный сополимер имеет содержание винилацетата от 3 до 22 мас.% относительно общей массы сополимера;

(b) от 25 до 60 мас.% технического углерода относительно общей массы полупроводниковой полимерной композиции; и

(c) от 1 до 10 мас.% этиленвинилацетатного воска относительно общей массы полупроводниковой полимерной композиции; и

(d) по меньшей мере 0,1 мас.% поглотителя кислоты относительно общей массы полупроводниковой полимерной композиции,

где композиция по существу не содержит полиэтиленгликоль.

2. Полупроводниковая композиция по п. 1, дополнительно содержащая по меньшей мере один из следующих компонентов:

(d) от 0,1 до 5 мас.% поглотителя кислоты, такого как стеарат металла, например стеарат цинка,

(e) от 0,1 до 5 мас.% антиоксиданта.

3. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что этиленвинилацетатный сополимер (a) присутствует в количестве от 30 до 70 мас.%, предпочтительно от 32 до 68 мас.%, более предпочтительно от 35 до 65 мас.% или от 45 до 60 мас.% относительно общей массы полупроводниковой полимерной композиции.

4. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что этиленвинилацетатный воск (c) присутствует в количестве от 1 до 9 мас.%, или от 2 до 8 мас.%, или от 4 до 7 мас.%, таком как, например, примерно 6 мас.% относительно общей массы полупроводниковой полимерной композиции.

5. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что этиленвинилацетатный сополимер (a) имеет содержание винилацетата от 4 до 20 мас.%, в частности от 5 до 19 мас.%, такое как от 10 до 18 мас.%, например от 12 до 16 мас.% относительно общей массы сополимера.

6. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что этиленвинилацетатный сополимер (a) имеет ПТР2 от 0,01 до 50 г/10 мин, более предпочтительно от 0,05 до 40 г/10 мин, еще более предпочтительно от 0,1 до 30 г/10 мин, например от 0,5 до 20 г/10 мин, например от 1 до 15 г/10 мин.

7. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что технический углерод (b) присутствует в количестве от 28 до 55 мас.%, более предпочтительно от 30 до 50 мас.%, например от 35 до 45 мас.% или от 34 до 41 мас.%.

8. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что технический углерод имеет число адсорбции иода по меньшей мере 10 мг/г, например от 10 до 300 мг/г, например от 30 до 250 мг/г, например от 80 до 200 мг/г или от 100 до 170 мг/г, при измерении в соответствии с ASTM D-1510-19; и/или число абсорбции масла по меньшей мере 30 мл/100 г, например от 50 до 300 мл/100 г, например от 50 до 250 мл/100 г, например от 70 до 200 мл/100 г, например от 90 до 130 мл/100 г, при измерении в соответствии с ASTM D 2414-19.

9. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что этиленвинилацетатный воск (c) имеет среднюю молекулярную массу от 800 до 12000 г/моль.

10. Полупроводниковая полимерная композиция по п. 1, которая не содержит каучук, такой как, например, этиленпропиленовый каучук.

11. Полупроводниковая полимерная композиция по п. 1, отличающаяся тем, что этиленвинилацетатный воск является энергосберегающим компонентом, приводящим к снижению энергопотребления во время компаундирования полупроводниковой полимерной композиции по сравнению с соответствующей композицией, не содержащей этиленвинилацетатный воск или содержащей другое количество этиленвинилацетатного воска.