Эта патентная заявка относится к магниевому сплаву, а также способу его производства и использования.

Известно, что тип и количество легирующих элементов и примесей, а также соответствующие условия производства четко определяют свойства магниевых сплавов. Влияние легирующих элементов и примесей на свойства магниевых сплавов было известно специалистам в данной области техники долгое время, и демонстрирует сложный характер определения свойств двухкомпонентных или трехкомпонентных магниевых сплавов для использования их в качестве имплантационного материала.

К легирующим элементам, наиболее часто используемым с магнием, относится алюминий, который приводит к увеличению прочности на разрыв за счет твердого раствора, дисперсионного отвердения и мелкозернистой формации, а также микропористости. Кроме того, алюминий в сплавах смещает предел выпадения железа в осадок к значительному понижению содержания железа, при котором частицы железа выделяются или образуют интерметаллические частицы вместе с другими элементами.

Нежелательными сопутствующими элементами в магниевых сплавах являются железо, никель, кобальт и медь, содержание которых приводит к значительному увеличению коррозионности в связи с их электроположительной природой.

Марганец может быть обнаружен во всех литейных сплавах магния и связывает железо в форме AlMnFe осадков, в результате чего сокращается формирование локальных элементов. С другой стороны, марганец не способен связывать железо полностью, и, следовательно, остатки железа и марганца всегда остаются в расплаве.

Кремний ухудшает литейные свойства и вязкость, а при увеличении содержания Si ожидается усиление коррозии. Железо, марганец и кремний имеют очень высокую склонность к образованию интерметаллической фазы.

Электрохимический потенциал этой фазы является очень высоким и может, таким образом, выступать в качестве катода, управляющего коррозией легированной матрицы.

В результате упрочнения твердого раствора, цинк улучшает механические свойства и приводит к уменьшению зернистости, однако также приводит к микропористости с тенденцией образования горячих трещин, начиная с содержания от 1,5 до 2 масс. % в двухкомпонентном Mg-Zn и трехкомпонентном Mg-Al-Zn сплавах.

Легирующие добавки из циркония увеличивают предел прочности на разрыв без снижения расширения и приводят к уменьшению зернистости, а также к сильному снижению динамической рекристаллизации, что проявляется в увеличении температуры рекристаллизации и, следовательно, требует больших затрат энергии. Кроме того, цирконий не может добавляться в расплавы, содержащие алюминий и кремний, потому что эффект уменьшения зернистости при этом пропадает.

Редкоземельные элементы, такие как Lu, Еr, Но, Th, Sc и In, все демонстрируют одинаковые химические свойства и образуют эвтектические системы с частичной растворимостью на насыщенной магнием стороне двухкомпонентных фазовых диаграмм, делая, таким образом, возможным дисперсионное затвердение.

Как известно, добавление дополнительных легирующих элементов в сочетании с примесями вызывает образование различных интерметаллических фаз в двухкомпонентных сплавах магния. Например, интерметаллическая фаза Mg17Al12, образующаяся на границах зерен, является хрупкой и ограничивает пластичность. По сравнению с матрицей магния эта интерметаллическая фаза является более легирующей и способна образовывать локальные элементы, в результате чего коррозионные характеристики ухудшаются.

В дополнение к этим влияющим факторам свойства магниевых сплавов также прямо зависят от металлургических производственных условий. При использовании обычных методов литья примеси при добавлении вводятся автоматически путем легирования элементов сплава. Предшествующий уровень техники (US 5055254 А), в связи с изложенным, определяет допустимые пределы содержания примесей в магниевых литейных сплавах, которые, например, для магниево-алюминиево-цинкового сплава, приблизительно составляют от 8 до 9,5 масс. % Аl и от 0,45 до 0,9 масс. % Zn, определяет допустимые пределы содержания примесей, равные от 0,0015 до 0,0024 масс. % Fe, 0,0010% масс. Ni, от 0,0010 до 0,0024 масс. % Сu и не менее чем от 0,15 до 0,5 масс. % Мn.

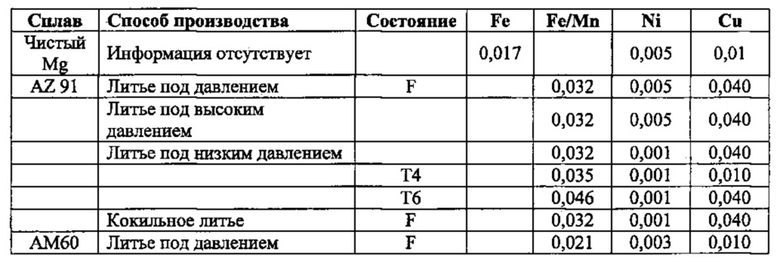

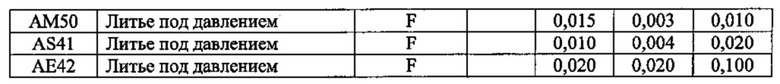

Допустимые пределы для примесей в магнии и его сплавах, а также условия производства, упоминаются во многих документах и перечисляются далее в процентном выражении от массы:

Было установлено, что эти допустимые пределы не являются достаточными для надежного исключения образования интерметаллических фаз, способствующих образованию коррозии, которые с точки зрения электрохимии имеют более положительный потенциал по сравнению с потенциалом матрицы магниевого сплава.

В течение физиологически необходимых вспомогательных периодов биоразлагаемые имплантаты (ортопедические, травматологические, сердечно-сосудистые) обязаны соответствовать несущей функции и, следовательно, силе, вместе с достаточным объемом расширения. Тем не менее особенно в этом отношении свойства известных материалов на магниевой основе не могут идти ни в какое сравнение со свойствами, достигаемыми постоянными имплантатами, такими как титан, сплавами СоСr и титановыми сплавами. Предельная прочность на разрыв Rm для постоянных имплантатов составляет примерно от 500 МПа до >1000 МПа, в то время как предельная прочность на разрыв материалов на магниевой основе до сих пор составляет <275 МПа, и в большинстве случаев <250 МПа.

Другим недостатком многих технических материалов на магниевой основе является то, что их разница между пределом прочности на разрыв Rm и условным пределом текучести Rp очень мала. В случае с имплантатами, которые допускают пластическую деформацию, такими как сердечно-сосудистые стенты, это означает, что после начальной деформации материала не существует никакого дополнительного сопротивления деформации, и что области, которые уже были деформированы, деформируются в дальнейшем без увеличения нагрузки, в результате чего может возникнуть избыточное напряжение частей соответствующего компонента и произойти разрыв.

Многие материалы на магниевой основе, такие, как сплавы, содержащие от 3 до 10 масс. % Аl и менее 1 масс. % Zn и Mn (AZ группа), например, дополнительно демонстрируют ярко выраженную механическую асимметрию, что выражается в различии механических свойств, особенно между условным пределом текучести Rp, растягивающей нагрузкой и сжимающей нагрузкой. Такие виды асимметрии возникают, например, при процессах формовки, таких как экструзия, прокатка и волочение, которые используются при производстве соответствующих полуфабрикатов. Разница между условным пределом текучести Rp при растяжении и условным пределом текучести Rp при сжатии является очень большой, может привести к неоднородной деформации какой-либо детали, например сердечно-сосудистого стента, который позже подвергается многоосной деформации, что может привести к растрескиванию и разрыву.

В связи с низким числом кристаллографических систем скольжения магниевые сплавы могут в большинстве случаев также образовывать текстуры в процессе формовки, таком как экструзия, прокатка и волочение, используемых для производства соответствующих полуфабрикатов путем ориентации зерен в процессе формовки. В частности, это означает, что полуфабрикат имеет различные свойства в различных направлениях в пространстве. Например, после проведения формовки фиксируется высокая деформируемость или удлинение при разрыве в одном направлении в пространстве, и уменьшенная деформируемость или удлинение при разрыве в другом направлении в пространстве. Образования таких структур нужно также избегать, поскольку стент подвергается воздействию высокой пластической деформации, а сниженное удлинения при разрыве увеличивает риск повреждения имплантата. Одним из способов для существенного избегания таких текстур во время формовки является корректировка зернистости до как можно меньшего размера до проведения формовки. В связи с гексагональной структурой решетки материалов на магниевой основе способность этих материалов деформироваться при комнатной температуре является низкой, что характеризуется скольжением в основной плоскости. Если материал дополнительно обладает грубой микроструктурой, то есть имеет крупную зернистость, при дополнительной деформации вынужденно образуется так называемое двойникование, при котором происходит деформация сдвига, преобразующего кристаллическую область в положение, являющееся зеркально симметричным по отношению к исходному положению.

Полученные в результате двойниковые границы зерен представляют собой недостатки материала, где начинается первый этап крекинга, особенно с пластической деформацией, которая, в конечном итоге, приводит к разрушению детали.

Если зернистость имплантируемого материала является достаточно маленькой, риск повреждения такого имплантата резко снижается. Поэтому имплантируемые материалы должны обладать как можно меньшей зернистостью для предотвращения такой нежелательной деформации сдвига.

Все имеющиеся технические материалы на магниевой основе для имплантатов подвергаются высокому уровню коррозии в физиологических средах. В данной области техники предпринимались попытки ограничить коррозию путем использования в имплантатах антикоррозионное покрытие, например, состоящее из полимерных материалов (ЕР 2085100 А2, ЕР 2384725 А1), водного или спиртового переработанного раствора (DE 102006060501 А1) или оксида (DE 102010027532 A1, ЕР 0295397 A1).

Использование полимерных пассивирующих слоев является весьма спорным, поскольку практически все соответствующие полимеры также время от времени вызывают сильное воспаление в тканях. Без использования таких защитных мер, тонкие структуры не выдерживают необходимого периода эксплуатации. Коррозия на тонкостенных травматологических имплантатах часто сопровождается слишком быстрой потерей прочности на разрыв, что создает дополнительную нагрузку на формирование избыточного количества водорода в единицу времени. Последствием является наличие нежелательных включений газа в костях и тканях.

В случае травматологических имплантатов, имеющих большие поперечные сечения, существует необходимость специального решения проблемы присутствия водорода и интенсивности коррозии имплантата путем контролирования их структуры.

В частности, в случае использования биоразлагаемых имплантатов желательной является максимальная биосовместимость элементов, потому что все содержащиеся химические элементы впитываются организмом после их разложения. В любом случае следует избегать высокотоксичных элементов, таких как Be, Cd, Pb, Сr и т.п.

Разлагающиеся магниевые сплавы являются особенно подходящими для реализации в производстве имплантатов, использовавшихся в современной медицинской технологии в большом разнообразии форм. Имплантаты используются, например, для поддержания сосудов, полых органов и венозных систем (эндоваскулярные имплантаты, такие как стенты), для крепления и временной фиксации тканевых имплантатов и тканевых трансплантатов, а также и для использования в ортопедических целях, таких как производство штифтов, винтов или шурупов. Особенно часто используемой формой имплантата является стент.

Было установлено, что имплантация стентов является одной из наиболее эффективных терапевтических мер для лечения сосудистых заболеваний. Целью использования стентов является выполнение опорной функции в полых органах какого-либо пациента. Для этого стенты типовых конструкций имеют плетеную поддерживающую конструкцию, содержащую металлические стойки, изначально присутствующую в сжатом виде для введения в организм и расширения в месте применения. Одной из основных областей применения таких стентов является постоянное или временное расширение и удержание в открытом состоянии сосудистых сужений, в частности сужений (стенозов) коронарных сосудов. Кроме того, известно использование стентов аневризмы, которые применяются в основном для уплотнения аневризмы. Соответствующая функция поддержки предусматривается дополнительно.

Имплантат, в частности стент, имеет основной корпус, выполненный из материала имплантата. Материал имплантата является неживым материалом, применяющимся в медицине и взаимодействующим с биологическими системами. Основным условием использования материала как материала имплантата, находящегося в контакте с окружающей средой тела при использовании по назначению, является не отторжение его организмом (биосовместимость). Для целей настоящей заявки, биосовместимость следует понимать как способность материала вызывать соответствующую реакцию ткани в специфической области применения. Это включает в себя адаптацию химических, физических, биологических и морфологических свойств поверхности имплантата к ткани реципиента с целью достижения клинически желаемого взаимодействия. Биосовместимость материала имплантата также зависит от временного процесса реакции биосистемы, в которую он имплантирован. Например, раздражение и воспаление происходит в течение относительно короткого времени, что может привести к возникновению изменений в тканях. В зависимости от свойств материала имплантата биологические системы, таким образом, демонстрируют разную реакцию. В соответствии с реакцией биосистемы материалы имплантатов могут разделяться на биоактивные, биологически инертные и разлагаемые или рассасывающиеся материалы.

Материалы, из которых производятся имплантаты, представлены полимерами, а также металлическими и керамическими материалами (например, в качестве покрытия). Биосовместимые металлы и металлические сплавы для постоянных имплантатов включают, например, нержавеющую сталь (например, 316L), сплавы на основе кобальта (такие как литые сплавы СоСrМо, ковочные сплавы СоСrМо, ковочные сплавы CoCrWNi и ковочные сплавы СоСrNiМо), технический чистый титан и титановые сплавы (например, чистый титан TiAl6V4 или TiAl6Nb7) и сплавы золота. В области биоразлагаемых стентов предлагается использование магния или технического чистого железа, а также сплавов на основе биоразлагаемых основных сплавов элементов магния, железа, цинка, молибдена и вольфрама.

Использование биоразлагаемых магниевых сплавов для производства временных имплантатов, имеющих проволочную структуру, затруднено, в частности, потому, что разложение имплантата в естественных условиях прогрессирует очень быстро. Таким образом, в целях уменьшения скорости коррозии, что является скоростью разложения, в настоящее время обсуждаются различные подходы. С одной стороны, предпринимаются попытки замедлить интенсивность разложения на основе воздействия на материал имплантата путем разработки соответствующих сплавов. К тому же для временного замедления разложения могут использоваться соответствующие типы покрытия. В то время как существующие подходы являются многообещающими, ни один из них до сих пор не привел к созданию коммерчески доступной продукции. Независимо от предпринятых до настоящего момента усилий, существует актуальная потребность в решениях, позволяющих, по меньшей мере, временно уменьшить коррозию магниевых сплавов в естественных условиях с одновременной оптимизацией их механических свойств.

В свете предшествующего уровня техники, целями данной технологии является обеспечение биоразлагаемого магниевого сплава, способа его производства и применение имплантатов, допускающих пребывание магниевой матрицы имплантата в стабильном электрохимическом состоянии на протяжении необходимого срока службы с мелкой зернистостью и высокой коррозионной стойкостью без наличия защитных слоев с улучшением механических свойств, таких как увеличение прочности при растяжении и предела текучести, а также снижение механической асимметрии.

Эти цели достигаются с помощью использования магниевого сплава, имеющего характеристики по п. 1, способа, имеющего характеристики по п. 10, а также способа использования в соответствии с характеристиками по пунктам 19-22.

Характеристики, приведенные в дополнительных пунктах формулы изобретения, позволяют использовать полезные усовершенствования магниевого сплава в соответствии с технологией путем получения такого сплава способом в соответствии с технологией, а также его использование.

Решение в соответствии с технологией основывается на понимании того, что антикоррозийная устойчивость и деформируемость магниевой матрицы имплантата должна обеспечиваться в течение срока эксплуатации таким способом, чтобы имплантат имел возможность поглощать многоосную длительную нагрузку без образования разломов и трещин, а также использовать магниевую матрицу в качестве средства для разложения, вызванного физиологическими жидкостями.

Указанное достигается путем использования магниевого сплава, содержащего:

от 1,5 до 7,0 масс. % Zn, от 0,5 до 3,5 масс. % Аl, остаток в виде магния, содержащего примеси, способствующие электрохимической разности потенциалов и/или образованию осадков и/или интерметаллических фаз, в общем объеме не превышающем 0,0063 масс. % Fe, Si, Mn, Со, Ni, Сu, Zr, Y, Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103, Be, Cd, In, Sn и/или Pb, а также P, при этом содержание легирующих добавок Zn в масс. % является большим или равным содержанию легирующих добавок Аl в масс. %.

В соответствии с технологией магниевый сплав обладает чрезвычайно высокой антикоррозийной стойкостью, что достигается за счет резкого снижения содержания примесей и их сочетаний в магниевой матрице и также за счет добавления осадочных элементов и закаливаемых элементов твердого раствора, которые должны присутствовать в полностью твердом растворе. Полученная микроструктура не имеет различий электрохимического потенциала матрицы между фазами отдельной матрицы после формовки и процессами термической обработки, и, следовательно, эти различия не могут ускорить процесс коррозии в физиологических средах.

Заявитель неожиданно обнаружил, что матрица сплава, имеющего содержание предпочтительно от 1,5 до 5,5 масс. % Zn, в частности от 3,5 до 5,5 масс. %, и предпочтительно по меньшей мере от 0,5 до 2,0 масс. % Аl, в частности от 1,0 до 2,0 масс. %, может образовывать, или в зависимости от форм обработки, смешанный твердый раствор из Zn и Аl, присутствующих полностью в форме раствора, без осадков, при этом твердый раствор имеет более высокий стандартный потенциал, чем нелегированный высококачественный магний, и поэтому сплав является более благородным.

Следует следить за тем, чтобы содержание легирующих добавок Zn и Аl было точно согласовано таким образом, чтобы соответствующее содержание в твердом растворе было как можно более высоким и таким образом достигалась наибольшая противокоррозийная защита без превышения предела растворимости. Стандартные температуры формовки для этого сплава находятся в пределах от 270 до 330°C при соблюдении этих условий. Это предотвращает формовку частиц в матрице сплава, которые могли бы принять функции катодов в процессе образования коррозии и тем самым способствовать ей.

Еще одним неожиданным результатом является то, что при содержании Zn, предпочтительно равном от 3,0 до 7,0 масс. %, в частности, от 4,0 до 6,0 масс. %, и содержании Аl, предпочтительно равном от 0,5 до 3,5 масс. % по массе, в частности, от 1,5 до 2,5 масс. %, получается сплав, содержащий осадки в виде Mg3Zn3Al2 и MgZn и обладающий очень малым размером зерна, отличающийся тем, что осадки, имеющие размер менее 1 мкм, а предпочтительно 0,2 мкм, располагаются как на границах зерен, так и внутри зерна.

В этом случае легирующие элементы могут присутствовать в сплаве в количестве, даже немного превышающем предел растворимости. В процессе производства сплава в растворе первоначально присутствуют легирующие элементы, контролируемые с помощью условий охлаждения. Во время формовки сплава при температуре ниже предела растворимости, например при 250°C, в ходе формовки осаждаются мелкие частицы, которые предотвращают рост зерен, а затем способствуют увеличению прочности на разрыв, как за счет упрочнения частиц, так и упрочнения переработанных зерен. Благодаря последующему выдерживанию образованного полуфабриката при температурах, меньших, чем температура, при которой легирующие элементы полностью входят в раствор, например 200°C, также можно осаждать мелкие частицы, по-прежнему остающиеся в матрице, во время стадий последующей термомеханической обработки с тем, чтобы предотвратить рост зерен и увеличить прочность.

В соответствии с технологией сплав обладает особенно высокой антикоррозионной устойчивостью. Это достигается за счет резкого снижения содержания некоторых элементов и сочетаний определенных элементов в матрице сплава, в результате чего получается микроструктура в которой, в отличие от всех известных технически доступных магнийсодержащих материалов, между отдельными фазами матрицы более не возникают электрохимические разности потенциалов, и поэтому они более не влияют на ускоренную коррозию материала в физиологической среде.

Ранее известные допустимые пределы для примесей не учитывают, что деформируемые магниевые - сплавы зачастую подвергаются термомеханической обработке, а более конкретно - длительному отжигу, что приводит к образованию почти равновесных структур. Металлические элементы связываются путем диффузии, и образуют то, что известно под названием интерметаллических фаз, обладающих различным электрохимическим потенциалом, в частности, значительно превышающем потенциал магниевой матрицы, и, следовательно, эти интерметаллические фазы выступают в качестве катодов и могут приводить к возникновению гальванических процессов коррозии.

В соответствии с данной технологией, благодаря тому, что сплав содержит Аl, является особенно важным ограничить содержание не только таких элементов, как Ni, Со или Сu, в целом имеющих значительное негативное влияние на антикоррозионную устойчивость магниевых сплавов, но в частности и таких элементов, как Fe, Мn и Si.

При изготовлении такого сплава в соответствии с предшествующим уровнем техники, как остаток Fe, так и остаток Мn, остаются в расплаве. Кроме того, такие расплавы не очищаются от Si. Тем не менее Fe, Мn и Si имеют очень высокую склонность к образованию тройной интерметаллической фазы Fe-Mn-Si, имеющей очень положительный потенциал и, таким образом, представляющей собой очень эффективный катод для коррозии материала. Кроме того, Аl дополнительно сдвигает границу в расплаве, при которой железо начинает выпадать в осадок в виде частиц железа или интерметаллических частиц с другими элементами в направлении существенного снижения содержания железа.

Заявитель обнаружил, что матрица коррозионно-стабильного сплава может быть получена при соблюдении следующих допустимых пределов отдельных примесей в масс. %:

Fe, Si, Мn, Со, Ni, Сu каждый в объеме <0,0005; Zr, Y каждый в объеме <0,0003; Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103, в общем объеме <0,001; Be, Cd, In, Sn и/или Pb каждый в объеме 0,0003; и Р<0,0002.

Предпочтительно, чтобы матрица коррозионно-штапельного сплава содержала примеси в общем объеме, не превышающем 0,0053% грамм-эквивалентного веса, что может быть достигнуто при соблюдении следующих допустимых пределов содержания отдельных примесей в масс. %:

Fe, Si, Мn каждый в объеме <0,0005; Со, Ni, Сu каждый в объеме <0,0002; Zr, Y каждый в объеме <0,0003; Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103 в общем объеме 0,001; Be, Cd, In, Sn и/или Pb каждый в объеме <0,0003; и Р<0,0001.

В частности, предпочтительным является то, чтобы матрица коррозионно-штапельного сплава содержала примеси в общем объеме, не превышающем 0,0022% грамм-эквивалентного веса, что может быть достигнуто при соблюдении следующих допустимых пределов содержания отдельных примесей в масс. %: Fe, Si, Мn каждый в объеме <0,0002; Со, Ni, Сu, Zr, Y каждый в объеме <0,0001; Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103, в общем объеме 0,0005; Be, Cd, In, Sn и/или Pb каждый в объеме <0,0001; и Р <0,0001.

Формирование осадков или частиц, имеющих положительную разность потенциалов по сравнению с матрицей, полностью подавляется или резко снижается в случае, если сумма отдельных примесей, состоящих из Fe, Si, Мn, Со, Ni и Сu, составляет не более 0,0030 масс. %, предпочтительно не более 0,0021 масс. %, и особенно предпочтительно не более чем 0,0009 масс. %.

В соответствии с этой технологией особым преимуществом сплава является то, что он более не содержит существенных объемов Fe, Si или Мn и только Zn и Аl остаются в материале, что приводит к повышению коррозионной устойчивости магния и увеличивают сопротивление, однако при этом не присутствуют какие-либо элементы, которые могли бы сформировать эффективные катоды для коррозионных процессов. Такие низкие концентрации, кроме того, больше не допускают образование интерметаллических фаз, которые имеют более положительный электрохимический потенциал по сравнению с матрицей.

Поскольку содержание Zr является значительно меньшим, чем в предшествующем уровне техники, исключается образование Zr-насыщенных фаз, которые всегда являются более благородными, чем магниевая матрица, и которые, таким образом, выступают в качестве катодных участков, способствующих коррозии.

Путем ограничения содержания иттрия выгодно ослабляется тенденция к образованию механической и вибрационной коррозии, противодействуя быстрому ослаблению механической прочности.

Поскольку химические элементы магниевого сплава, содержащегося в биоразлагаемых имплантатах, поглощаются организмом человека, в целях достижения высокой биосовместимости необходимо ограничить присутствие высокотоксичных элементов, таких как Be, Cd, In, Sn и/или Pb, а также редкоземельных элементов (элементов, имеющих порядковые номера 21, от 57 до 71 и от 89 до 103) должны быть ограничены в сплаве таким образом, чтобы достичь высокой биосовместимости с одновременным подавлением формирования образования интерметаллических фаз между этими элементами и магнием, алюминием и цинком.

Такие низкие концентрации, таким образом, также гарантируют, что магниевая матрица больше не содержит вообще или содержит небольшое количество осадков, или фазы частиц, обладающих более положительным электрохимическим потенциалом по сравнению с матрицей.

В связи с упрочнением твердого раствора с помощью Zn и Аl эти осадки или частицы элементов, содержащиеся в сплаве в соответствии с настоящей технологией, дают возможность увеличить прочность магниевой матрицы на разрыв и повысить потенциал магниевой матрицы, в результате чего появляется коррозионно-уменьшающее воздействие, в частности в отношении физиологических сред. Осадки предпочтительно имеют размер, не превышающий 1 мкм, и предпочтительно не более 0,2 мкм, и расположены на границах и внутри зерен, в результате чего движение границ зерен во время термической обработки, а также смещение в процессе деформации ослабляются и прочность увеличивается магниевого сплава.

В соответствии с этой технологией магниевый сплав должен достигать прочности на разрыв, равной >275 МПа, а предпочтительно >300 МПа, предела текучести, равного >200 МПа, а предпочтительно >225 МПа, иметь коэффициент текучести, равный <0,8, а предпочтительно <075, при этом разница между прочностью на разрыв и пределом текучести должна составлять >50 МПа, предпочтительно >100 МПа, а механическая асимметрия равняться <1,25.

Такие значительно улучшенные механические свойства нового магниевого сплава гарантируют выдерживание имплантатами, например сердечно-сосудистыми стентами, многоосной постоянной нагрузки в имплантированном состоянии в течение всего срока службы, несмотря на начало разложения магниевой матрицы в результате коррозии.

В целях достижения механической асимметрии, для магниевого сплава особенно важным является наличие тонкой микроструктуры с размером зерен не более чем 7,5 мкм, предпочтительно <5 мкм, и особенно предпочтительно <2,5 мкм.

Указанные цели данной технологии достигаются, кроме того, с помощью способа изготовления магниевого сплава, обладающего улучшенными механическими и электрохимическими свойствами. Метод включает в себя следующие этапы:

a) получение магния высокой чистоты путем вакуумной перегонки;

b) получение заготовки сплава путем синтеза магния в соответствии со стадией а) с количеством высокочистого Zn и Аl в сочетании от 1,5 до 7,0 масс. % Zn, от 0,5 до 3,5 масс. % Аl, и остальных добавок, представленных магнием, содержащим объем примесей, способствующих разности электрохимического потенциала и/или образованию и/или интерметаллических фаз в общем объеме, не превышающем 0,0063 масс. % Fe, Si, Мn, Со, Ni, Сu, Zr, Y и Sc или легирующих элементов, выбранных из группы редкоземельных элементов, имеющих порядковые номера 21, от 57 до 71 и от 89 до 103 Be, Cd, In, Sn и/или Pb, а также P, при этом содержание легирующих добавок Zn в масс. % превышает или равняется содержанию легирующих добавок Аl в масс. %;

c) гомогенизация сплава путем отжига при температуре между 250°C и 350°C с периодом выдержки в течение от 1 до 60 часов и охлаждение под воздействием воздуха и на водяной бане;

c) по меньшей мере, единичная формовка гомогенизированного сплава в интервале температур между 250°C и 350°C; и

d) в некоторых случаях термическая обработка образованного сплава в диапазоне температур между 200°C и 350°C с выдержкой в течение от 5 минуты до 6 часов.

В предпочтительном варианте осуществления данной технологии, стадия с) выполняется в интервале температур между 270°C и 350°C.

Содержание Zn, предпочтительно составляющее от 1,5 до 5,5 масс. %, в частности от 3,5 до 5,5 масс. %, а содержание Аl предпочтительно составляющее по меньшей мере от 0,2 до 2,0 масс. %, в частности от 1,0 до 2,0 масс. % гарантирует, что микроструктура сплава представляет собой твердый раствор, состоящий из Zn и Аl, присутствующих полностью в растворенной форме, без осадков, при этом твердый раствор обладает более высоким стандартным потенциалом, чем высококачественный магний. В процессе последующей формировки необходимо внимательно соблюдать температуру формовки, например, от 270°C до 330°C с целью гарантирования не превышения предела растворимости отдельных элементов. Это предотвращает процесс формирование частиц в матрице, которые могут вызывать ускорение коррозионного эффекта.

В отличие от этого, содержание Zn, предпочтительно составляющее от 3,0 до 7,0 масс. %, а в частности от 4,0 до 6,0 масс. %, а содержание Аl предпочтительно составляет от 0,5 до 3,5 масс. %, а в частности от 1,5 до 2,5 масс. %, означает, что легирующий элемент может присутствовать в объеме, немного превышающем предел растворимости. Проведение процесса формовки, после осуществления гомогенизации, при температуре от 200°C до 350°C ниже предела растворимости в соответствии со стадией d), предотвращает выпадение осадков в фазе Mg17Al12 и приводит к осаждению только мелких частиц матрице в форме Mg3Zn3Al2 и MgZn, что замедляет рост зерен и способствует увеличению прочности на разрыв сплава за счет упрочнения частиц и упрочнения зернистости. Путем осуществления последующей выдержки образованного полуфабриката при температурах, при которых легирующие элементы имеют возможность полностью растворяться в растворе (обычно, это температура от 20°C до 325°C), существует возможность осаждения частиц, которые продолжают оставаться в матрице в течение последующей термомеханической обработки, предотвращать процессы роста зерен и дополнительно увеличивать прочность.

Для получения сплава, обладающего требуемыми пороговыми значениями, в соответствии с данной заявкой, предпочтительно используется вакуумная дистилляция.

Объем легирующих элементов Zn и Аl, а также суммарный объем примесей, могут быть установлены выборочно, и в масс. % равняться:

а) для отдельных примесей:

Fe, Si, Мn, Со, Ni, Сu, каждый в объеме <0,0005;

Zr, Y каждый в объеме <0,0003;

Sc или редкоземельных элементов, имеющих порядковые номера 21, от 57 до 71 и от 89 до 103, в общем объеме <0,001.

Be, Cd, In, Sn и/или Pb каждый в объеме <0,0003; и Р<0,0002.

аа) для отдельных примесей в предпочтительном общем объеме примесей, не превышающем 0,0053 масс. %:

Fe, Si, Мn, каждый в объеме <0,0005;

Со, Ni, Сu, каждый в объеме <0,0002;

Zr, Y каждый в объеме <0,0003; и

Sc или редкоземельных элементов, имеющих порядковые номера 21, от 57 до 71 и от 89 до 103, в общем объеме <0,001.

Be, Cd, In, Sn и/или Pb каждый в объеме <0,0003; и

Р<0,0001.

ab) для отдельных примесей в предпочтительном общем объеме примесей, не превышающем 0,0022 масс. %:

Fe, Si, Мn, каждый в объеме <0,0002;

Со, Ni, Сu, Zr, Y, каждый в объеме <0,0001;

Sc или редкоземельных элементов, имеющих порядковые номера 21, от 57 до 71 и от 89 до 103, в общей сложности <0,0005;

Be, Cd, In, Sn и/или Pb каждый в объеме <0,0001; и

Р<0,0001.

b) для сочетания отдельных примесей в общем объеме:

Fe, Si, Мn, Со, Ni, и Сu не более 0,0040, предпочтительно не более 0,0020 масс. %, еще более предпочтительно 0,0010.

Особым преимуществом этого описанного метода является то, что для реализации метода требуется только небольшое количество стадий формовки. Таким образом, предпочтительно могут использоваться прессование, равноканальное угловое прессование и/или множественная штамповка, что, по существу, гарантирует получение однородной мелкозернистой структуры с размером <15 мкм.

Вследствие искусственной выдержки осадки, обладающие размером зерна от 1 нм и предпочтительно до 0,2 нм, распределяются на границах и внутри зерен, в результате чего прочность сплава на разрыв достигает значений, которые составляют >275 МПа, а предпочтительно >300 МПа, значительно превышают значения прочности на разрыв в предшествующем уровне техники.

Третья концепция данной патентной заявки относится к использованию магниевого сплава, полученного в соответствии с методом, обладающим вышеописанными преимуществами состава и структуры, в медицинской технике, в частности, для производства имплантатов, например эндоваскулярных имплантатов, таких как стенты, для крепления и временной фиксации имплантатов тканей и тканевых трансплантатов, ортопедических и зубных имплантатов, а также невральных имплантатов.

В пределах этой патентной заявки все имплантаты относятся к области сердечно-сосудистой медицины, остеосинтезу или другим областям.

В пределах этой патентной заявки область сердечно-сосудистой медицины означает:

- сфера диагностики, профилактики и лечения всех заболеваний сердечно-сосудистой системы, то есть сердечной системы и системы кровеносных сосудов,

- путем использования активных и неактивных имплантатов, используемых для поддержания сосудистых и венозных систем,

- включая коронарные, мозговые и периферические сосудистые имплантаты, такие как стенты, клапаны, устройства закрытия, окклюдеры, зажимы, катушки, скобки, имплантируемые местные устройства доставки лекарственных средств,

- имплантируемые электростимуляторы (кардиостимуляторы и дефибрилляторы), имплантируемые устройства мониторинга, имплантируемые электроды,

- система для крепления и временной фиксации имплантатов тканей и тканевых трансплантатов,

- сфера также включает стент любого типа, используемый в качестве механического фиксатора или временного каркаса для поддержки полых органов (или тел?), включая кости, межпозвоночные диски.

Остеосинтез в пределах этой заявки означает:

- область лечения сломанных костей для внутренней фиксации и стабилизации с помощью механических устройств, таких как металлические пластины, штыри, стержни, провода, винты, зажимы, штифты, скобы, за исключением технологии изготовления стентов.

Примерами сфер из области остеосинтеза или области сердечнососудистой медицины являются:

- приборы для лечения заболеваний сухожилий, суставов, мышц, хрящей,

- ротополостные (включая зубные) и челюстно-лицевые имплантаты (за исключением средств для остеосинтеза),

- эстетические имплантаты,

- поддерживающие инструменты вне тела (примеры?),

- тканевая инженерия,

- имплантаты мягких тканей,

- устройства для лечения ран,

- шовные материал и зажимы,

- нейрохирургия,

- локальное введение лекарственных средств (за исключением сердечно-сосудистой системы, т.е. средства воздействия),

- устройства для почечной системы.

Примеры осуществления технологии

Пример 1

Магниевый сплав должен быть создан таким образом, чтобы он содержал 5 масс. % Zn и 2 масс. % Аl, с остатком, представленным Mg, в котором легирующие элементы присутствуют в полностью растворенной форме, и который содержит следующие отдельные примеси в масс. %:

Fe: <0,0005; Si: <0,0005; Мn: <0,0005; Со: <0,0002; Ni: <0,0002; Сu<0,0002, при этом сумма примесей, состоящих из Fe, Si, Мn, Со, Ni, и Сu, составляет не более 0,0021 масс. %, и содержание Zr составляет <0,0003 масс. %, содержание Y составляет <0,0001 масс. %, содержание редкоземельных элементов, имеющих порядковые номера 21, 39, от 57 до 71 и от 89 до 103, в общей сложности должно быть менее 0,001 масс. %, и содержание Be и Cd не должно превышать 0,0001 масс. %, соответственно, и Р<0,0001.

Этот сплав, полученный с помощью вакуумной перегонки магния, подвергается гомогенизации при температуре 300°C в течение 48 часов, а затем нескольким процессам формовки при температуре от 275°C до 300°C, которая превышает предел растворимости.

Прецизионная трубка для сердечно-сосудистого стента производится с помощью нескольких процессов прессования и отжига выше предела растворимости при 275°C таким образом, чтобы предотвратить осаждение частиц Mg3Zn3Al2.

Полученный размер зерна равнялся <10 мкм, размер прочности на разрыв магниевого сплава превысил 300 МПа, размер условного предела текучести <230 МПа. Отношение предела текучести к пределу прочности составило 0,72, а механическая асимметрия равнялась 1,15.

Пример 2

Магниевый сплав должен быть создан таким образом, чтобы он содержал 5,5 масс. % Zn и 3 масс. % Аl, с остатком, представленным Mg, в котором легирующие элементы присутствуют в форме MgZnAl, имеющего размер <0.5 мкм, и который содержит следующие отдельные примеси в масс. %:

Fe: <0,0005; Si: <0,0005; Мn: <0,0005; Со: <0,0002; Ni: <0,0002; Сu<0,0002, при этом сумма примесей, состоящих из Fe, Si, Мn, Со, Ni, и Сu составляет не более 0,0021 масс. %, и содержание Zr составляет <0,0003 масс. %, содержание Y составляет <0,0001 масс. %, содержание редкоземельных элементов, имеющих порядковые номера 21, 39, от 57 до 71 и от 89 до 103, в общей сложности должно быть менее 0,001 масс. %, и содержание Be и Cd не должно превышать 0,0001 масс. %, соответственно, и Р<0,0001.

Магниевый сплав производится способом, соответствующим способу, описанному в примере 1.

Таким образом, чтобы осадить некоторые из частиц MgZnAl, осуществляется процесс прессовки при превышении предела растворимости при температуре ≤275°C.

Прецизионные трубы для сердечно-сосудистого стента были получены с помощью нескольких процессов прессования и отжига, частично ниже предела растворимости. Предел растворимости был равен 330°C.

Этот сплав в соответствии с предметом заявки на патент были сделаны следующие свойства:

- прочность на разрыв равнялась от 310 до 340 МПа;

- условный предел текучести составлял ≤230 МПа;

- соотношение предела текучести к пределу прочности 0,69;

- механическая асимметрия равнялась 1,1; и

- размер зерна <5 мкм.

Изобретение относится к получению магниевых сплавов и может быть использовано для производства биоразлагаемых имплантатов. Способ получения магниевого сплава, обладающего улучшенными механическими и электрохимическими свойствами включает получение магния высокой чистоты путем вакуумной дистилляции, получение заготовки сплава путем синтеза магния с высокочистыми Zn и Al в количестве от 1,5 до 7,0 мас.% Zn и от 0,5 до 3,5 мас.% Al, остальное - магний и примеси, включающие Fe, Si, Mn, Со, Ni, Cu, Zr, Y, Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103, Be, Cd, In, Sn и/или Pb, а также P, способствующие разнице электрохимического потенциала и/или образованию выделений и/или интерметаллических фаз, с суммарным содержанием, не превышающим 0,0063 мас.%, при этом содержание легирующих добавок Zn равно или больше содержания легирующих добавок Al; гомогенизацию сплава путем отжига при температуре между 250°С и 350°С в течение от 1 до 60 часов и охлаждение под воздействием воздуха и на водяной бане; по меньшей мере единичную формовку гомогенизированного сплава в интервале температур между 250°С и 350°С; в некоторых случаях термическую обработку в диапазоне температур между 200°С и 350°С с выдержкой в течение от 5 минут до 6 часов. Изобретение направлено на получение магниевого сплава, обладающего стабильным электрохимическим состоянием, высокой коррозионной стойкостью и высокими механическими свойствами. 2 н. и 10 з.п. ф-лы, 2 пр.

1. Способ получения магниевого сплава, обладающего улучшенными механическими и электрохимическими свойствами, включающий следующие этапы:

a) получение магния высокой чистоты путем вакуумной дистилляции;

b) получение заготовки сплава путем синтеза магния в соответствии со стадией а) с высокочистыми Zn и Al в сочетании от 1,5 до 7,0 мас.% Zn, от 0,5 до 3,5 мас.% Al, остальное - магний и примеси, включающие Fe, Si, Mn, Со, Ni, Cu, Zr, Y, Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103, Be, Cd, In, Sn и/или Pb, а также P, способствующие разнице электрохимического потенциала и/или образованию выделений и/или интерметаллических фаз, с суммарным содержанием, не превышающим 0,0063 мас.%, при этом содержание легирующих добавок Zn в мас.% равно или больше, чем содержание легирующих добавок Al в мас.%;

c) гомогенизация сплава путем отжига при температуре между 250°С и 350°С с периодом выдержки в течение от 1 до 60 часов и охлаждение под воздействием воздуха и на водяной бане;

d) по меньшей мере единичная формовка гомогенизированного сплава в интервале температур между 250°С и 350°С, предпочтительно между 270°С и 350°С;

e) при необходимости термическую обработку образованного сплава в диапазоне температур между 200°С и 350°С с выдержкой в течение от 5 минуты до 6 часов.

2. Способ по п. 1, отличающийся тем, что содержание Zn составляет от 1,5 до 5,5 мас.% Zn, в частности от 3,0 до 5,5 мас.%, и предпочтительно по меньшей мере от 0,2 до 2,0 мас.% Al, в частности от 1,0 до 2,0 мас.%, при этом микроструктура сплава состоит из твердого сплава Zn и Al, которые присутствуют полностью в растворенной форме, без выделений.

3. Способ по п. 1, отличающийся тем, что содержание Zn составляет предпочтительно от 3,0 до 7,0 мас.%, в частности от 4,0 до 6,0 мас.%, и содержание Al предпочтительно равно от 0,5 до 3,5 мас.%, в частности от 1,5 до 2,5 мас.%, причем матрица сплава содержит выделения в виде Mg3Zn3Al2 и MgZn.

4. Способ по п. 1 или 2, отличающийся тем, что легирующие элементы не присутствуют в объеме, превышающем предел растворимости, и образование выделений в матрице сплава подавляется с помощью формовки и процессов термической обработки ниже предела растворимости, где выделения формируют катоды, ускоряющие процесс коррозии по сравнению с матрицей сплава.

5. Способ по п. 1 или 3, отличающийся тем, что легирующие элементы содержатся в количестве, немного превышающем предел растворимости, а выделения из процессов формовки и термической обработки при температуре ниже предела растворимости, предпочтительно в диапазоне от 200°С до 350°С, используются для регулировки прочности.

6. Способ по п. 4, отличающийся тем, что выделения имеют размер 1 мкм и, предпочтительно, <0,2 мкм, и дисперсно распределены по границам зерен или внутри них.

7. Способ по п. 5, отличающийся тем, что выделения имеют размер 1 мкм и, предпочтительно, <0,2 мкм, и дисперсно распределены по границам зерен или внутри них.

8. Способ по п. 1, отличающийся тем, что количества отдельных примесей в совокупном количестве примесей в мас.% являются следующими: Fe <0,0005; Si <0,0005; Mn <0,0005; Со <0,0005; Ni <0,0005; Cu <0,0005; Zr <0,0003; Y <0,0003; Sc или редкоземельные элементы, имеющие порядковые номера 21, от 57 до 71 и от 89 до 103, <0,0010; Be, Cd, In, Sn и/или Pb каждый <0,0003; и Р <0,0002.

9. Способ по п. 1, отличающийся тем, что когда примесные элементы Fe, Si, Mn, Со, Ni и Cu объединены вместе, суммарное количество этих примесей в мас.% не превышает 0,0040, предпочтительно не превышает 0,020, и особенно предпочтительно не превышает 0,0010.

10. Способ по п. 1, отличающийся тем, что процесс формовки представляет собой прессование, равноканальное угловое прессование (РУП) и/или множественную штамповку.

11. Применение магниевого сплава, полученного способом по любому из пп. 1-10, для производства биоразлагаемого имплантата.

12. Применение магниевого сплава по п. 11, отличающееся тем, что имплантат выбирается из группы эндоваскулярных имплантатов, таких как стенты, имплантаты для крепления и временной фиксации имплантатов тканей и тканевых трансплантатов, ортопедических и стоматологических имплантатов, и невральных имплантатов.

| WO 2011114931 A1, 22.09.2011 | |||

| EP 1959025 A1, 20.08.2008 | |||

| US 2011315282 A1, 29.12.2011 | |||

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 1996 |

|

RU2098506C1 |

Авторы

Даты

2018-03-21—Публикация

2013-06-20—Подача