Область техники, к которой относится изобретение

Настоящее изобретение предлагает, в общем, пенополиуретан и, более конкретно, жесткий пенополиуретан, имеющий ячейки малого размера.

Уровень техники

Благодаря своим превосходным теплоизоляционным свойствам жесткий пенополиуретан (ППУ) широко используется в производстве бытовых приборов и машин, а также в строительной промышленности. Использование жесткого ППУ, имеющего улучшенные теплоизоляционные характеристики, представляет собой одну задачу производителей бытовых приборов и машин. Как известно, теплопроводность (лямбда, λ) жесткого ППУ определяют, по меньшей мере, передача тепла через газ, содержащийся в жестком ППУ (теплопроводность газа), передача тепла через твердую структуру жесткого ППУ (теплопроводность твердого вещества) и передача теплового излучения жесткого ППУ. В традиционных жестких ППУ, которые используются для бытовых приборов и машин, теплопроводность газа составляет приблизительно от 60 до 70% суммарного значения лямбда. Один традиционный способ сокращения до минимума теплопроводности газа представляет собой использование пенообразующих веществ определенных типов, таких как фторхлоруглеводороды (HCFC), например 1,1-дихлор-1-фторэтан (HCFC141b), фторуглеводороды (HFC), например 1,1,1,3,3-пентафторпропан (HFC245fa), гидрофторолефины (HFO), углеводороды (например, циклопентан) и их смеси в производстве жестких ППУ. Однако известно, что некоторые из этих газов имеют потенциал истощения озона (ПИО) или потенциал глобального потепления (ПГП).

Еще один подход, позволяющий сократить до минимума теплопроводность газа, представляет собой ограничение числа энергообменных столкновений между молекулами газа в ячейках жесткого ППУ. Сокращение до минимума числа столкновений между молекулами газа в ячейках может эффективно уменьшать теплопроводность газа без использования HCFC, HFC, HFO или углеводородов. Для достижения этого результата размер ячеек жесткого ППУ должен приближаться или составлять менее чем средняя длина свободного пробега молекул газа между столкновениями. Это явление известно как "эффект Кнудсена" (Knudsen), который может быть достигнут посредством уменьшения размеров ячеек и/или посредством уменьшения давления газа внутри ячеек.

Однако используемые способы пенообразования в случае жестких ППУ не могут легко обеспечивать размер ячейки, составляющий менее чем приблизительно 180 микрометров (мкм). Для таких пеноматериалов требуется использование высокого вакуума, составляющего менее чем 1 мбар (100 Па), зачастую менее чем 0,1 мбар (10 Па), чтобы достигались условия, в которых становится значительным эффект Кнудсена. Таким образом, требуются жесткие ППУ, имеющие ячейки малых размеров, которые могут обеспечивать низкие значения теплопроводности, составляющие, например, менее чем 18 мВт/м⋅К, без необходимости очень высокого вакуума или использования газов, которые имеют ПИО или ПГП.

Сущность изобретения

Настоящее изобретение предлагает жесткий пенополиуретан (ППУ), имеющий ячейки достаточно малых размеров, чтобы существовала возможность обеспечения низких значений теплопроводности, составляющих, например, менее чем 18 мВт/м⋅К и предпочтительно менее чем 16 мВт/м⋅К, без необходимости очень высокого вакуума или использования газов, которые могли бы повышать ПГП или уровень летучих органических соединений (ЛОС). Жесткий ППУ изготавливается способом, который включает использование диоксида углерода (CO2), производящего давление на уровне первого заданного значения на смесь многоатомного спирта, которая включает многоатомный спирт, катализатор и поверхностно-активное вещество; поддержание давления на уровне первого заданного значения в течение первого заданного времени; смешивание изоцианата со смесью многоатомного спирта для получения полиуретановой реакционной смеси; необязательно поддержание давления на полиуретановую реакционную смесь на уровне первого заданного значения в течение второго заданного времени; увеличение давление на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение; и выпуск полиуретановой реакционной смеси при заданной скорости снижения давления от давления после истечения третьего заданного времени для получения жесткого ППУ, причем третье заданное время составляет менее чем 30 минут.

Поддержание давления на уровне первого заданного значения с использованием CO2 в течение первого заданного времени позволяет увеличивать содержание CO2 в смеси многоатомного спирта. Например, необязательное поддержание давления на полиуретановую реакционную смесь на уровне первого заданного значения в течение второго заданного времени с использованием CO2 увеличивает содержание диоксида углерода в полиуретановой реакционной смеси до значения, составляющего, по меньшей мере, 20 массовых процентов (вплоть до уровня насыщения) по отношению к полной массе смеси многоатомного спирта после истечения первого заданного времени.

Использование CO2 для обеспечения, поддержания и/или увеличения давления может включать использование CO2 в одном из докритического или сверхкритического состояний, как обсуждается в настоящем документе. Например, первое заданное значение давления может составлять от 5 до 10 МПа при температуре, составляющей 40 до 80°C. Конкретные сочетания этих значений температуры и давления CO2 позволяют использовать CO2, который находится в докритическом или сверхкритическом состоянии для обеспечения и/или поддержания давления на уровне первого заданного значения. Согласно дополнительному примеру, второе заданное значение давления может составлять от более чем 10 до 15 МПа при температуре, составляющей от 40 до 80°C. Это сочетание значений температуры и давления CO2 позволяют использовать CO2, который находится в сверхкритическом состоянии, для увеличения давление на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение.

Каждый многоатомный спирт, используемый в смеси многоатомного спирта, может выбираться из группы, которую составляют простой полиэфир многоатомного спирта, сложный полиэфир многоатомного спирта или их сочетание. Изоцианат может выбираться из группы, которую составляют алифатический изоцианат, циклоалифатический изоцианат, ароматический изоцианат, полиизоцианатный форполимер или их сочетание. Смешивание изоцианата со смесью многоатомного спирта для образования полиуретановой реакционной смеси может производить молярное соотношение изоцианатных групп и гидроксильных групп, составляющее более чем 1:1.

Выпуск полиуретановой реакционной смеси при заданной скорости снижения давления от давления после истечения третьего заданного времени в целях изготовления жесткого ППУ можно предпочтительно осуществляться при заданной скорости снижения давления, составляющей, по меньшей мере, 350 МПа/с. Возможными являются и другие заданные скорости снижения давления, составляющие, например, от 350 до 400 МПа/с.

Способ согласно настоящему изобретению может осуществляться в единственном резервуаре в периодическом процессе. В качестве альтернативы способ согласно настоящему изобретению может осуществляться в двух или более резервуарах. Когда используются два или более резервуаров, способ может осуществляться в периодическом, полупериодическом или непрерывном процессе, как обсуждается в настоящем документе.

Жесткий ППУ, изготовленный способом согласно настоящему изобретению, может иметь среднечисленный размер ячейки, составляющий не более чем 10 микрометров (мкм). Жесткий ППУ согласно настоящему изобретению может также иметь плотность сшивания, составляющую от 1,0 до 3,0, и среднемассовую молекулярную массу (Mw), составляющую от 300 до 900 в расчете на один узел сшивки.

Подробное описание

Определения

При упоминании в настоящем документе "жесткий пенополиуретан (ППУ)" представляет собой ППУ, который содержит эластичную область, в которой деформация является почти пропорциональной напряжению; в которой при сжатии до предела текучести структура ячеек разрушается; где значения прочности при сжатии, составляющие от 10 до 280 кПа (от 1,45 до 40,6 фунтов на квадратный дюйм), могут быть получены с использованием жестких ППУ, у которых плотность составляет, по меньшей мере, 40 кг/м3. Кроме того, все параметры, включая модуль упругости, прочность при сдвиге, прочность при изгибе и прочность при растяжении, увеличиваются при увеличении плотности.

При упоминании в настоящем документе "среднечисленный размер ячейки" (D) вычисляется с использованием следующего уравнения:

где ni представляет собой число ячеек, у которых эквивалентный периметру диаметр составляет di.

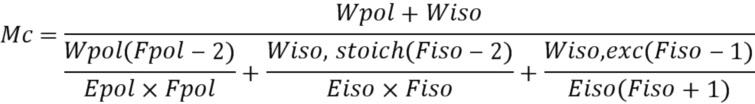

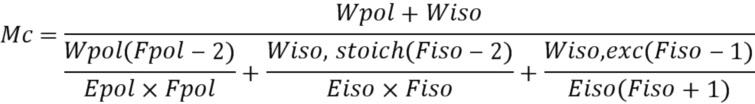

Жесткий ППУ может характеризоваться как имеющий вычисленную молекулярную массу между узлами сшивки. Вычисленная молекулярная масса между узлами сшивки (Mc) учитывает функциональность (число изоцианатных или реагирующих с изоцианатом групп в расчете на молекулу) и эквивалентную массу этих полиизоцианатных соединений и реагирующих с изоцианатом соединений, а также изоцианатный индекс, следующим образом:

Плотность сшивания=1000/Mc

Wpol представляет собой массу многоатомного спирта; Wiso представляет собой массу изоцианата; Wiso,stoich представляет собой массу стехиометрического количества изоцианата в граммах; Wiso,exc представляет собой массу изоцианата, превышающую стехиометрическое количество; iso представляет собой изоцианат; pol представляет собой многоатомный спирт; F представляет собой среднечисленную функциональность компонентов; и E представляет собой эквивалентную массу компонентов.

При упоминании в настоящем документе "пористость" определяется как мера полостей (т.е. "пустот") в материале, и она представляет собой долю объему, которую занимают пустоты по отношению к полному объему и которая составляет от 0 до 1, или она выражается как процентная доля, составляющая от 0 до 100%. Пористость определяется с использованием стандарта ASTM D792-00 или EN ISO 845.

При упоминании в настоящем документе "насыщение" в отношении диоксида углерода определяется как массовая процентная доля CO2, который оказывается растворенным в растворе, представляющем собой, например, смесь многоатомного спирта и/или полиуретановую реакционную смесь, по отношению к равновесному уровню насыщения и измеряется с использованием весов на магнитной подвеске.

При упоминании в настоящем документе "открытая ячейка" жесткого ППУ определяется как ячейка, которая не является полностью закрытой, т.е. находится в непосредственном или косвенном взаимном соединении с другими ячейками, причем она измеряется согласно стандарту ASTM D2856.

При упоминании в настоящем документе "закрытая ячейка" жесткого ППУ определяется как ячейка, которая является полностью закрытой, т.е. не находится в соединении с какими-либо другими ячейками, причем она измеряется согласно стандарту ASTM D2856.

При упоминании в настоящем документе "диоксид углерода в докритическом состоянии" определяется как диоксид углерода, у которого давление составляет не менее чем 5 мегапаскалей (МПа) и не более чем критическое давление 7,3 МПа при температуре, составляющей, по меньшей мере, 0°C.

При упоминании в настоящем документе "диоксид углерода в сверхкритическом состоянии" определяется как CO2, у которого давление составляет, по меньшей мере, критическое давление 7,3 МПа и температура составляет, по меньшей мере, критическую температуру 31,3°C.

Согласно вариантам осуществления настоящего изобретения может быть предложен жесткий пенополиуретан (ППУ), у которого среднечисленный размер ячейки составляет не более чем 10 микрометров (мкм) и пористость составляет не менее чем 85%. Согласно вариантам осуществления настоящего изобретения может быть также предложен способ производства жесткого ППУ, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%. В способе производства жесткого ППУ используется диоксид углерода (CO2) в качестве пенообразующего вещества. В отличие от некоторых других пенообразующих веществ, таких как хлорфторуглероды или фторуглероды, CO2 представляет собой устойчивое в окружающей среде физическое пенообразующее вещество, имеющее нулевой ПИО и незначительный ПГП.

Одно затруднение при использовании CO2 в качестве пенообразующего вещества в производстве жесткого ППУ представляет собой значительное воздействие, которое может производить CO2 на кинетику реакции образования ППУ. Например, в способах пенообразования ППУ, в которых CO2 используется в высоких концентрациях в процессе одностадийного пенообразования, реакция образования ППУ может замедляться таким образом, что полимеризация и пенообразования не могут быть эффективно разделены. Это вызывает многочисленные затруднения в планировании и управлении процессом. Кроме того, при этом производится ППУ, имеющий бимодальное распределение ячеек по размерам, что не является желательным. Согласно настоящему изобретению предлагается двухстадийный процесс повышения давления CO2, который обсуждается в настоящем документе и посредством которого можно производить жесткий ППУ, имеющий такое распределение ячеек по размерам, которое можно рассматривать как одномодальное. Кроме того, согласно настоящему изобретению, по меньшей мере, частично разделяются процессы полимеризации и пенообразования, что обеспечивается увеличение молекулярной массы полиуретана, до того как образуется жесткий ППУ, таким образом, что может быть получен жесткий ППУ, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%.

Предпочтительный среднечисленный размер ячейки жесткого ППУ согласно настоящему изобретению составляет не более чем 10 мкм, что обеспечивает эффект Кнудсена при давлениях, составляющих более чем 1 миллибар (мбар, 100 Па) или даже более чем 10 мбар (1000 Па). Кроме того, в способе производства жесткого ППУ согласно настоящему изобретению в качестве пенообразующего вещества предпочтительно используется сверхкритический диоксид углерода (scCO2), что может снижать себестоимость и способствовать защите окружающей среды.

Способ согласно настоящему изобретению включает двухстадийный процесс повышения давления CO2 в изготовлении жесткого ППУ. На первой стадии двухстадийного процесса повышения давления CO2 способ включает использование CO2 в целях создания давления, имеющего первое заданное значение, на смесь многоатомного спирта. Смесь многоатомного спирта включает многоатомный спирт, катализатор и поверхностно-активное вещество. Смесь многоатомного спирта может также включать одно или несколько дополнительных соединений, как обсуждается в настоящем документе. Используемый CO2 для создания давления, имеющего первое заданное значение, на смесь многоатомного спирта может находиться в докритическом состоянии или в сверхкритическом состоянии. Давление на уровне первого заданного значения поддерживается в течение первого заданного времени. Поддержание давления, имеющего первое заданное значение, на смесь многоатомного спирта может осуществляться с помощью CO2. Например, CO2 может поступать в резервуар (например, перекачиваться в резервуар), содержащий смесь многоатомного спирта, в целях поддержания давления на уровне первого заданного значения. В качестве альтернативы может уменьшаться объем содержащего CO2 свободного пространства над смесью многоатомного спирта, и в результате этого может поддерживаться давление на уровне первого заданного значения на смесь многоатомного спирта. Поддержание давления на уровне первого заданного значения в течение первого заданного времени увеличивает содержание CO2 в смеси многоатомного спирта.

Изоцианат смешивается со смесью многоатомного спирта, и образуется полиуретановая реакционная смесь. Давление на полиуретановую реакционную смесь также необязательно поддерживается на уровне первого заданного значения в течение второго заданного времени. Поддержание давления на полиуретановую реакционную смесь на уровне первого заданного значения в течение второго заданного времени может осуществляться, как описано выше, в течение первого заданного времени. В течение второго заданного времени, когда это используется, изоцианат и смесь многоатомного спирта в полиуретановой реакционной смеси начинают реагировать под давлением CO2 на уровне первого заданного значения. Кроме того, необязательное поддержание давления на уровне первого заданного значения в течение второго заданного времени может увеличивать содержание CO2 в полиуретановой реакционной смеси до значения, составляющего, по меньшей мере, 20 массовых процентов (вплоть до уровня насыщения) по отношению к полной массе смеси многоатомного спирта после истечения первого заданного времени.

После истечения второго заданного времени (когда это используется) давление на полиуретановую реакционную смесь увеличивается от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение. Изменение давления от первого заданного значения до второго заданного значения может осуществляться в ступенчатом режиме или в режиме регулируемой скорость в течение заданного периода времени (например, может использоваться профиль изменения давления в форме ступеньки или кривой). Увеличение давление на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения может осуществляться, как описано выше, в течение первого заданного времени. Таким образом, например, CO2 может поступать в резервуар (например, перекачиваться в резервуар), в котором содержится полиуретановая реакционная смесь, в целях увеличения давления от первого заданного значения до второго заданного значения. В качестве альтернативы может уменьшаться объем свободного пространства, в котором содержится CO2, над полиуретановой реакционной смесью, и в результате этого давление увеличивается от первого заданного значения до второго заданного значения.

Увеличение давления от первого заданного значения до второго заданного значения начинается на второй стадии двухстадийного процесса повышения давления CO2. В течение этой второй стадии двухстадийного процесса повышения давления CO2 изоцианат продолжает реагировать со смесью многоатомного спирта в полиуретановой реакционной смеси в процессе сохранения давления CO2 на уровне второго заданного значения в течение третьего заданного времени, причем третье заданное время составляет менее чем 30 минут. После истечения третьего заданного времени полиуретановая реакционная смесь выпускается при заданной скорости снижения давления, и производится жесткий ППУ.

По сравнению с традиционным процессом пенообразования ППУ одностадийный (при отсутствии второй стадии процесса повышения давления CO2) процесс пенообразования с использованием сверхкритического CO2 может обеспечивать уменьшение размера ячеек, но пористость составляет менее чем 80% и размеры ячеек проявляют бимодальное распределение. Однако посредством использования двухстадийного процесса повышения давления CO2 согласно настоящему изобретению может успешно производиться жесткий ППУ, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%. Кроме того, оказывается возможным, но менее предпочтительным, производство жесткого ППУ, у которого среднечисленный размер ячейки составляет более чем 10 мкм и/или пористость составляет менее чем 90%. Например, согласно настоящему изобретению может быть изготовлен жесткий ППУ, у которого пористость составляет не менее чем 80%. В качестве альтернативы согласно настоящему изобретению может быть изготовлен жесткий ППУ, у которого пористость составляет не менее чем 70%.

Жесткий ППУ, полученный в двухстадийном процессе повышения давления CO2, может также иметь плотность сшивания, составляющую от 1,0 до 3,0, и среднемассовую молекулярную массу (Mw), составляющую от 300 до 900 в расчете на один узел сшивки. Согласно предпочтительному варианту осуществления настоящего изобретения жесткий ППУ имеет Mw, составляющую от 400 до 900 в расчете на один узел сшивки. Согласно предпочтительному варианту осуществления настоящего изобретения жесткий ППУ имеет плотность сшивания, составляющую от 1,15 до 3,0. Согласно еще одному предпочтительному варианту осуществления настоящего изобретения жесткий ППУ имеет плотность сшивания, составляющую от 1,5 до 2,5. Было обнаружено, что плотность сшивания производит значительное воздействие на среднечисленный размер ячейки жесткого ППУ. Например, когда плотность сшивания жесткого ППУ уменьшается от 2,98 до 1,76, среднечисленный размер ячейки жесткого ППУ уменьшается от 40 до 5-8 мкм. По существу, среднечисленный размер ячейки может эффективно уменьшаться посредством изменения плотности сшивания жесткого ППУ.

Кроме того, жесткий ППУ, изготовленный в этом двухстадийном процессе повышения давления CO2, имеет пористость, составляющую предпочтительно не менее чем 85 процентов. Если это желательно, оказывается также возможным получение жесткого ППУ, изготовленного в двухстадийном процессе повышения давления CO2 и имеющего пористость, которая составляет менее чем 90 процентов. Согласно некоторым вариантам осуществления жесткий ППУ может иметь объемную процентную долю закрытых ячеек, которая составляет не более чем 35 процентов по отношению к полному объему всех ячеек в жестком ППУ. Жесткий ППУ может также иметь процентную долю открытых ячеек, которая может регулироваться от менее чем 35 процентов (%) до более чем 95% по отношению к полному объему всех ячеек в жестком ППУ. Таким образом, жесткий ППУ согласно настоящему изобретению может иметь объем открытых ячеек, составляющий, по меньшей мере, 35% по отношению к полному объему всех ячеек в жестком ППУ. Предпочтительный жесткий ППУ согласно настоящему изобретению может иметь объемное содержание открытых ячеек, составляющее от 35 до 95% по отношению к полному объему всех ячеек в жестком ППУ. Эти процентные значения могут определяться согласно стандарту ASTM D2856, как указано выше.

Способ изготовления жесткого ППУ согласно настоящему изобретению может осуществляться в периодическом процессе с использованием единственного резервуара. В качестве альтернативы способ изготовления жесткого ППУ согласно настоящему изобретению может осуществляться в двух или более резервуарах с использованием периодического, полупериодического или непрерывного процесса. Например, в процессе (например, в периодическом процессе), в котором используется единственный резервуар, первая стадия двухстадийного процесса повышения давления CO2 может включать использование CO2 для создания давления на уровне первого заданного значения на смесь многоатомного спирта в резервуаре. На этой первой стадии, если газообразная среда присутствует над смесью многоатомного спирта в резервуаре (например, если присутствует свободное пространство), можно осуществлять продувание CO2 перед использованием CO2 для создания давления на уровне первого заданного значения на смесь многоатомного спирта. Продувание CO2 может способствовать удалению водяного пара, кислорода и других газов из свободного пространства резервуара. Используемый CO2 для создания давления на уровне первого заданного значения на смесь многоатомного спирта в резервуаре может находиться в докритическом состоянии или в сверхкритическом состоянии, как обсуждается в настоящем документе. Давление на уровне первого заданного значения поддерживается внутри резервуара, как обсуждается в настоящем документе, (например, посредством использования CO2 в докритическом состоянии или в сверхкритическом состоянии) в течение первого заданного времени в целях увеличение содержания CO2 в смеси многоатомного спирта.

Количество CO2, растворенного в смеси многоатомного спирта, вычисляется посредством моделирования и используется для оценки времени, которое требуется для получения определенной степени насыщения CO2 в смеси многоатомного спирта для данных условий температуры и давления. Другими словами, количество растворенного в многоатомном спирте CO2 в смеси многоатомного спирта можно оценивать, используя программное обеспечение для моделирования, которое, в свою очередь, может обеспечить оценку времени, которое требуется для получения определенной степени насыщения CO2 в смеси многоатомного спирта для данных условий температуры и давления. Точная продолжительность первого заданного времени может зависеть от конкретного используемого оборудования, причем она зависит в значительной степени от контактной площади между жидкой фазой смеси многоатомного спирта и фазой CO2 и используемым смесительным оборудованием, если оно присутствует. Предпочтительно, первое заданное время сохраняется на минимальном уровне в целях повышения производительности. Например, первое заданное время может предпочтительно составлять от 30 секунд (с) до 300 с. Однако предполагается, что продолжительность первого заданного времени может составлять менее чем 30 с или более чем 300 с. Например, оказывается возможным выдерживание смеси многоатомного спирта под давлением на уровне первого заданного значения в течение нескольких часов или даже суток, если это желательно, без каких-либо прогнозируемых проблем в процессе изготовления жесткого ППУ.

Одна цель создания давления на уровне первого заданного значения заключается в том, чтобы растворить CO2 в смеси многоатомного спирта. Растворение CO2 в смеси многоатомного спирта способствует модификации кинетики реакции получения полиуретана, когда изоцианат добавляется в смесь многоатомного спирта. Предпочтительное количество CO2, которое присутствует в смеси многоатомного спирта, находится на уровне полного насыщения для данных условий температуры и давления. Таким образом, смесь многоатомного спирта, которая содержит CO2 на уровне насыщения, может изготавливаться и храниться для смешивания с изоцианатом, как обсуждается в настоящем документе. Предпочтительно необязательное поддержание давления на уровне первого заданного значения в течение второго заданного времени может увеличивать содержание CO2 в полиуретановой реакционной смеси до значения, составляющего, по меньшей мере, 20 массовых процентов по отношению к полной массе смеси многоатомного спирта после истечения первого заданного времени.

Температура и давление смеси многоатомного спирта и CO2, используемого для создания давления на уровне первого заданного значения на смесь многоатомного спирта и для поддержания давления на уровне первого заданного значения в течение первого заданного времени (первая стадия двухстадийного процесса повышения давления CO2), являются достаточными для поддержания CO2 в докритическом состоянии или в сверхкритическом состоянии. Например, первое заданное значение может составлять от 5 мегапаскалей (МПа) до 10 МПа при температуре, составляющей 40 градусов Цельсия (°C) до 80°C. Эти интервалы значений давления и температуры позволяют поддерживать CO2 в докритическом состоянии или в сверхкритическом состоянии. Например, при температуре от 40 до 80°C CO2 будет находиться в сверхкритическом состоянии для первого заданного значения давления, составляющего, по меньшей мере, от 7,29 до 10 МПа. При температуре от 40 до 80°C CO2 будет находиться в сверхкритическом состоянии для первого заданного значения давления, составляющего от 5 МПа до менее чем 7,29 МПа. Предпочтительно CO2, который используется для создания давления на уровне первого заданного значения, находится в сверхкритическом состоянии. Помимо этих предпочтительных значений давления и температуры CO2 оказывается также возможным, что CO2, который используется для создания давления на уровне первого заданного значения, может иметь температуру, составляющую от, по меньшей мере, 31,1 до 100°C. В пределах этого температурного интервала (от 31,1 до 100°C) CO2 будет находиться в сверхкритическом состоянии на уровне первого заданного значения давления, составляющего, по меньшей мере, 7,29 МПа.

Температура смеси многоатомного спирта на первой стадии двухстадийного процесса повышения давления CO2 может воздействовать на скорость реакции многоатомного спирта и изоцианата в полиуретановой реакционной смеси в течение второй стадии двухстадийного процесса повышения давления CO2. Если температура смеси многоатомного спирта в течение первой стадии оказывается чрезмерно высокой, то потребуется охлаждение смеси многоатомного спирта перед ее смешиванием с изоцианатом в целях регулирования кинетики реакции. Охлаждение смеси многоатомного спирта перед добавлением изоцианата является возможным, но при этом будет сдвигаться равновесие между многоатомным спиртом и CO2, которое устанавливается в течение первой стадии процесса, что приведет к значительному повышению сложности. Таким образом, оказывается предпочтительным осуществление первой стадии двухстадийного процесса повышения давления CO2 при температуре, которая находится на менее высоком уровне или равняется температуре второй стадии двухстадийного процесса повышения давления CO2.

Как обсуждается в настоящем документе, использование диоксида углерода для создания давления на уровне первого заданного значения на смесь многоатомного спирта в течение первой стадии двухстадийного процесс повышения давления CO2 способствует увеличению начальной концентрации CO2 в смеси многоатомного спирта. Концентрация CO2 в смесь многоатомного спирта, в свою очередь, способствует замедлению (или уменьшению скорости) реакции многоатомного спирта и изоцианата таким образом, что на второй стадии двухстадийного процесса повышения давления CO2 имеется достаточное время, чтобы CO2 в большем количестве растворялся в полиуретановой реакционной смеси. На выбор второго заданного значения для давления CO2 на второй стадии двухстадийного процесса повышения давления CO2 могут влиять такие факторы, как состояние CO2 (сверхкритическое или докритическое); разность плотностей между смесью многоатомного спирта и фазой CO2 (для смешивания); и начальная концентрация CO2 в смеси многоатомного спирта и соответствующая скорость реакции многоатомного спирта и изоцианата. На основании этих принципов было определено, что CO2, используемый для увеличения давления на полиуретановую реакционную смесь от первого заданного значения до второго заданного значения, составляющего более чем первое заданное значение (вторая стадия двухстадийного процесс повышения давления CO2), должен находиться в сверхкритическом состоянии. Как обсуждается в настоящем документе, CO2 находится в сверхкритическом состоянии при температуре, составляющей, по меньшей мере, 31,1°C и давлении, составляющем, по меньшей мере, 7,29 МПа. Второе заданное значение для давления CO2 предпочтительно составляет от более чем 10 до 15 МПа при температуре, составляющей от 31 до 80°C.

Разность плотностей между многоатомным спиртом в смеси многоатомного спирта и CO2 в реакторе в течение первой стадии или второй стадии двухстадийного процесса повышения давления CO2 также принимается во внимание при выборе температуры смеси многоатомного спирта, а также температуры и давления CO2, используемого в течение этих двух стадий. Например, одна цель этих стадий заключается в том, чтобы сократить до минимума растворение многоатомного спирта в CO2. Предпочтительное состояние состоит в том, что большое количество CO2 растворяется в смеси многоатомного спирта и очень небольшое или нулевое количество многоатомного спирта растворяется в CO2. Растворение многоатомного спирта в CO2 упрощается по мере того, как плотность CO2 увеличивается и приближается к плотности смеси многоатомного спирта. Плотность CO2 увеличивается по мере увеличения давления для заданной температуры. Следовательно, давление CO2 должно устанавливаться на максимально высоком уровне, насколько это возможно (обеспечивая большую движущую силу для насыщения многоатомного спирта), но оно должно быть достаточно низким, чтобы поддерживать достаточный барьер для растворения многоатомного спирта в CO2. Вследствие изменения значения плотности CO2 при давлении выше определенного уровня, который зависит от температуры, оказывается более предпочтительным, чтобы первое заданное значение давления составляло не более чем 8 МПа при 40°C, не более чем 8,9 МПа при 50°C и не более чем 9,8 МПа при 60°C. Вкратце, с учетом факторов, которые представлены выше, наиболее предпочтительное первое заданное значение составляет от 7 до 8 МПа при температуре, составляющей от 40 до 80°C.

Как обсуждается в настоящем документе, изоцианат смешивается со смесью многоатомного спирта, и образуется полиуретановая реакционная смесь. Согласно разнообразным вариантам осуществления смешивание изоцианата со смесью многоатомного спирта и образование полиуретановой реакционной смеси в резервуаре при первом давление реакционной смеси обеспечивает молярное соотношение изоцианатных групп и гидроксильных групп, составляющее более чем 1:1. Например, смешивание изоцианата со смесью многоатомного спирта и образование полиуретановой реакционной смеси в резервуаре при первом давлении реакционной смеси может обеспечивать молярное соотношение изоцианатных групп и гидроксильных групп, составляющее от более чем 1 до 5.

Согласно настоящему изобретению продолжительность перемешивания, составляющая 90 секунд, является достаточной для обеспечения достаточного перемешивания смеси многоатомного спирта и изоцианата. Первое давление CO2 в реакционной смеси поддерживается в резервуаре в течение смешивания изоцианата. Первое давление CO2 в реакционной смеси в резервуаре, содержащем изоцианат и смесь многоатомного спирта, необязательно поддерживается в течение второго заданного времени, и при этом изоцианат и смесь многоатомного спирта могут реагировать под существовавшим на первой стадии давлением CO2. Второе заданное время предназначается для реакции между компонентами многоатомного спирта и изоцианата в целях увеличения молекулярной массы смеси и степени сшивания в растущей полимерной сетке полиуретановой реакционной смеси, а также повышения вязкости полиуретановой реакционной смеси. Второе заданное время также способствует предотвращению растворения полиуретановой реакционной смеси (содержащей, например, полимер, изоцианат, многоатомный спирт) в фазе CO2 в течение следующей технологической стадии. Второе заданное время предпочтительно составляет от 30 до 300 секунд.

После истечения второго заданного времени (если оно используется), давление в резервуаре увеличивается, как обсуждается в настоящем документе, от первого давления реакционной смеси до второго давления реакционной смеси, которое составляет более чем первое давление реакционной смеси. Это второе давление реакционной смеси способствует определению плотности жесткого ППУ и может регулироваться для достижения желательной плотности. В результате понижения давления на этой стадии получается жесткий ППУ, имеющий повышенную плотность, составляющую, например, 350 кг/м3, в результате повышения давления получается жесткий ППУ, имеющий менее высокую плотность, составляющую, например, 110 кг/м3.

Изоцианат реагирует со смесью многоатомного спирта в резервуаре при втором давлении реакционной смеси в течение третьего заданного времени. Третье заданное время должно быть достаточно продолжительным, чтобы обеспечивать растворение требуемого количества CO2 в полиуретановой реакционной смеси в целях получения пеноматериала, имеющего желательную конечную плотность. Аналогично тому, что обсуждается в отношении первой стадии, продолжительность третьего заданного времени могут определять условия смешивания, контактная площадь между фазами, разности значений плотности и вязкости, а также давление в реакторе. Третье заданное время должно быть достаточно продолжительным, чтобы в системе в достаточной степени увеличивалась вязкость/плотность сшивания и получались ячейки желательных размеров в течение стадии снижения давления. Третье заданное время должно быть достаточно коротким, чтобы предотвращать достижение реакционной смесью чрезмерно высокой вязкости и плотности сшивания, поскольку расширение в течение стадии снижения давления не обеспечивает желательную плотность. Третье заданное время составляет предпочтительно менее чем 30 минут и предпочтительнее менее чем 780 секунд.

После истечения третьего заданного времени, полиуретановая реакционная смесь при втором давлении реакционной смеси в резервуаре выпускается при заданной скорости снижения давления, и образуется жесткий ППУ. Заданная скорость снижения давления определяет энергетический барьер зародышеобразования и число исходных центров зародышеобразования в образующейся полимерной матрице жесткого ППУ. Чем выше скорость снижения давления, тем ниже энергетический барьер и тем больше число образующихся центров зародышеобразования. Оказывается предпочтительным достижение максимально высокой скорости снижения давления, насколько это возможно, чтобы способствовать зародышеобразованию и обеспечить уменьшение размера ячейки и повышение пористости. Предпочтительно выпуск полиуретановой реакционной смеси при заданной скорости снижения давления от давления после истечения третьего заданного времени для изготовления жесткого пенополиуретана осуществляется со скоростью, составляющей, по меньшей мере, 350 МПа/с. Было обнаружено, что при этой заданной скорости снижения давления получается жесткий ППУ согласно настоящему изобретению, у которого среднечисленный размер ячейки составляет не более чем 10 мкм и пористость составляет не менее чем 85%.

Выпуск полиуретановой реакционной смеси при заданной скорости снижения давления (расширение пеноматериала) может регулироваться посредством числа выпускных клапанов в системе. Полиуретановая реакционная смесь может подвергаться снижению давления внутри резервуара высокого давления, или ее можно вводить в полость через инжекционное сопло. Согласно разнообразным вариантам осуществления полиуретановая реакционная смесь может выпускаться при стандартном атмосферном давлении (101,3 кПа). В качестве альтернативы полиуретановая реакционная смесь может выпускаться при давлении, которое отличается от стандартного атмосферного давления. Например, полиуретановая реакционная смесь может выпускаться при давлении, которое составляет менее чем атмосферное давление (например, в вакуум), или при давлении, которое составляет более чем атмосферное давление. Кроме того, оказывается возможным, что жесткий ППУ после пенообразования может вводиться в процесс откачивания (например, при воздействии вакуума на жесткий ППУ) в целях получения жесткого ППУ, имеющего пониженную теплопроводность.

Многоатомный спирт

Многоатомный спирт согласно настоящему изобретению может выбираться из группы, которую составляют простой полиэфир многоатомного спирта, сложный полиэфир многоатомного спирта или их сочетание. Многоатомный спирт согласно настоящему изобретению может также включать два или более простых полиэфиров многоатомного спирта, сложных полиэфиров многоатомного спирта или их сочетание. Многоатомный спирт согласно настоящему изобретению включает соединения, в которых содержатся две или более реагирующих с изоцианатами групп, как правило, представляющих собой группы, содержащие активные атомы водорода, такие как первичные и/или вторичные гидроксильные группы (-OH). Другие подходящие реагирующие с изоцианатами группы представляют собой первичные или вторичные аминогруппы, а также группы -SH.

Каждый из одного или нескольких многоатомных спиртов, которые используются в смеси многоатомного спирта, может иметь функциональность, составляющую, по меньшей мере, 2, причем верхний предел составляет 8. При упоминании в настоящем документе функциональность многоатомного спирта в смеси многоатомного спирта представляет собой не среднее значение, но дискретное значение для каждого простого полиэфира многоатомного спирта. Кроме того, каждый многоатомный спирт в смеси многоатомного спирта может иметь гидроксильное число, составляющее от 50 до 1200 мг KOH/г. Согласно следующему варианту осуществления каждый многоатомный спирт в смеси многоатомного спирта может иметь гидроксильное число, составляющее от 100 до 800 мг KOH/г. Таким образом, смесь многоатомного спирта имеет среднечисленную функциональность, составляющую, по меньшей мере, 2 и предпочтительно от 3 до 5, и среднее гидроксильное число, составляющее, по меньшей мере, 100 мг KOH/г. Гидроксильное число представляет собой содержание гидроксильных групп в многоатомном спирте и вычисляется на основании анализа способом, включающим ацетилирование гидроксильных групп и титрование образующейся в результате кислоты с использованием KOH. Гидроксильное число представляет собой выраженную в миллиграммах массу KOH, которая нейтрализует кислоту, полученную из 1 грамма многоатомного спирта. Эквивалентная масса KOH составляет 56,1, и, следовательно:

Гидроксильное число=(56,1×1000)/эквивалентная масса.

где 1000 представляет собой число миллиграммов в одном грамме образца.

Примерные простые полиэфиры многоатомных спиртов представляют собой следующие имеющиеся в продаже композиции, которые продаются под товарными наименованиями VORANOL™ RN 482 (The Dow Chemical Company), VORANOL™ CP 260 (The Dow Chemical Company), VORANOL™ RA 640 (The Dow Chemical Company), TERCAROL® 5903 (The Dow Chemical Company), VORATEC™ SD 301 (The Dow Chemical Company).

Другие пригодные для использования простые полиэфиры многоатомных спиртов включают соединения, получаемые в результате алкоксилирования подходящих исходных соединений алкиленоксидом, таким как этиленоксид, пропиленоксид, бутиленоксид или их смесь. Примерные инициирующие соединения представляют собой воду, аммиак, анилин или многоатомные спирты, такие как двухатомные спирты и многоатомные алканоспирты, такие как этиленгликоль, пропиленгликоль, гексаметилендиол, глицерин, триметилолпропан или триметилолэтан, или низкомолекулярные спирты, содержащие простоэфирные группы, такие как диэтиленгликоль, дипропиленгликоль или трипропиленгликоль. Другие инициаторы представляют собой пентаэритрит, ксилит, арабит, сорбит, сахарозу, маннит, бисфенол A и аналогичные соединения. Другие инициаторы представляют собой неразветвленные и циклические аминосоединения, которые могут также содержать третичные аминогруппы, такие как этанолдиамин, триэтаноламин, а также разнообразные изомеры, представляющие собой толуолдиамин, метилдифениламин, аминоэтилпиперазин, этилендиамин, N-метил-1,2-этандиамин, N-метил-1,3-пропандиамин, N5N-диметил-1,3-диаминопропан, N,N-диметилэтаноламин, 3,3-диамино-N-метилпропиламин, N,N-диметилдипропилентриамин, аминопропилимидазол и их смеси.

Как предусматривается согласно настоящему изобретению, простой полиэфир многоатомного спирта может представлять собой инициированный сахарозой или инициированный сорбитом простой полиэфир многоатомного спирта. Например, простой полиэфир многоатомного спирта может выбираться из группы, которую составляют инициированный сахарозой/глицерином простой полиэфир многоатомного спирта, многоатомный спирт на основе пропоксилированного сорбита или их сочетание. В качестве источника сахарозы могут использоваться сахарный тростник или сахарная свекла, мед, сорго, кленовый сахар, фрукты и т.д. Способы извлечения, выделения и изготовления компонента сахарозы изменяются в зависимости от источника, но являются известными и используются на практике в промышленном масштабе специалистами в данной области техники. Сорбит можно получать посредством гидрирования D-глюкозы над подходящим катализатором гидрирования. Для использования в этой реакции особенно пригодными являются системы с неподвижным слоем катализатора и устройства аналогичного типа. Подходящие катализаторы могут представлять собой, например, катализаторы Raney™ (Grace-Davison), такие как катализаторы, описанные в статье Jian-Ping Wen и др. "Получение сорбита из D-глюкозы гидрированием в содержащем твердую, жидкую и газовую фазу трехфазном проточном аэролифтном циркуляционном реакторе", Journal of Chemical Technology and Biotechnology (Журнал химической технологии и биотехнологии), Wiley Interscience, 2004 г., т. 4, с. 403-406, которая во всей своей полноте включается в настоящий документ посредством ссылки. Никелево-алюминиевый и рутениево-угольный катализаторы представляют собой лишь два примера из многочисленных возможных катализаторов.

Смесь многоатомного спирта может также включать сложный полиэфир многоатомного спирта, который образуют посредством конденсации в соответствующих пропорциях гликоли и имеющие более высокую функциональность многоатомные спирты и поликарбоновые кислоты. Примерные дикарбоновые кислоты представляют собой: янтарная кислота, глутаровая кислота, адипиновая кислота, суберовая кислота, азелаиновая кислота, себациновая кислота, декандикарбоновая кислота, малоновая кислота, додекандикарбоновая кислота, малеиновая кислота, ароматические дикарбоновые кислоты и т.д. Примерные двухатомные и многоатомные спирты представляют собой этандиол, диэтиленгликоль, триэтиленгликоль, 1,2- и 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол и другие бутандиолы, 1,5-пентандиол и другие пентандиолы и т. д. Конкретный примерный сложный полиэфир многоатомного спирта представляет собой STEPANPOL® 3152, основу которого составляет фталевый ангидрид.

Смесь многоатомного спирта согласно настоящему изобретению может содержать от 50 массовых процентов (мас.%) до 99 мас.% многоатомного спирта, причем массовая процентная доля определяется по отношению к полной массе смеси многоатомного спирта. Могут также выбираться сочетания более чем одного из каждого типа многоатомных спиртов (например, простой полиэфир многоатомного спирта и сложный полиэфир многоатомного спирта), как обсуждается в настоящем документе, при том условии, что их совокупные процентные доли в смеси многоатомного спирта полностью соответствуют приведенным выше интервалам.

Катализатор

Катализатор согласно настоящему изобретению может выбираться из группы, которую составляют третичные амины, соединения олова и висмута, карбоксилаты щелочных металлов и щелочноземельных металлов, четвертичные соли аммония, s-гексагидротриазины и трис(диалкиламинометил)фенолы или их сочетания. Примеры таких катализаторов включают, но не ограничиваются этим, триметиламин; триэтиламин; диметилэтаноламин; N-метилморфолин; N-этилморфолин; N,N-диметилбензиламин; N,N-диметилэтаноламин; N,N,N',N'-тетраметил-1,4-бутандиамин; N,N-диметилпиперазин; 1,4-диазобицикло-2,2,2-октан; бис(диметиламиноэтил)эфир; бис(2-диметиламиноэтил)эфир; 4,4'-бис(оксиди-2,1-этандиил)морфолин; триэтилендиамин; пентаметилдиэтилентриамин; диметилциклогексиламин; N-ацетил-N,N-диметиламин; N-коко-морфолин; N,N-диметиламинометил-N-метилэтаноламин; N,N,N'-триметил-N'-гидроксиэтилбис(аминоэтил)эфир; N,N-бис(3-диметиламинопропил)N-изопропаноламин; N,N,N,N,N-пентаметилдиэтилентриамин; N,N-диметилциклогексиламин; диэтиленгликоль, ацетат калия; N,N',Nʺ-диметиламинопропилгексагидротриазин; (N,N-диметил)аминоэтоксиэтанол; N,N,N',N'-тетраметилгександиамин; 1,8-диазабицикло[5.4.0]ундецен-7, N,N-диморфолинодиэтиловый эфир; N-метилимидазол; диметиламинопропилдипропаноламин; бис(диметиламинопропил)амино-2-пропанол; тетраметиламинобис(пропиламин); (диметил(аминоэтоксиэтил))((диметиламин)этил)эфир; трис(диметиламинопропил)амин; дициклогексилметиламин; бис(N,N-диметил-3-аминопропил)амин; 1,2-этиленпиперидин и метил-гидроксиэтилпиперазин. Они могут использоваться в качестве дополнения или в качестве альтернативы вышеупомянутых катализаторов на основе третичных аминов. Среди них особый интерес представляют собой карбоксилаты олова и соединения четырехвалентного олова. Примеры этих соединений представляют собой каприлат олова(II), диацетат дибутилолова, дилаурат дибутилолова, димеркаптид дибутилолова, диалкилмаркаптокислоты диалкилолова, оксид дибутилолова, димеркаптид диметилолова, диизомеркаптоацетат диметилолова и аналогичные соединения.

Смесь многоатомного спирта согласно настоящему изобретению может включать от 0,003 до 10 мас.% катализатора, где массовая процентная доля определяется по отношению к полной массе смеси многоатомного спирта. Могут также выбираться сочетания более чем одного из каждого типа катализаторов, которые обсуждаются в настоящем документе, при том условии, что их совокупные процентные доли в смеси многоатомного спирта полностью соответствуют приведенным выше интервалам.

Кроме того, оказывается возможным, что катализатор может присутствовать в форме автокаталитического многоатомного спирта, который является известным.

Поверхностно-активное вещество

Поверхностно-активные вещества в традиционных процессах пенообразования полиуретанов способствуют уменьшению поверхностного натяжения на границе раздела фаз и повышают совместимость исходных материалов, улучшают образование и устойчивость центров зародышеобразования, а также способствуют повышению устойчивости растущих ячеек расширяющегося пеноматериала. Согласно настоящему изобретению поверхностно-активное вещество также выбирается таким образом, чтобы способствовать стабилизации границы раздела фаз между CO2 и многоатомным спиртом в течение двухстадийного процесса пенообразования согласно настоящему изобретению. Повышение устойчивости границы раздела фаз между CO2 и многоатомным спиртом с помощью поверхностно-активного вещества способствует уменьшению разрушения и коалесценции пузырьков, которые образуются в течение стадии снижения давления (стадии пенообразования) согласно настоящему изобретению.

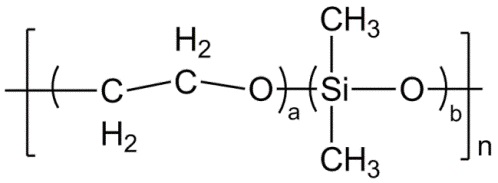

На основе исследований продолжительности стабилизации пузырьков, которые образуются из CO2 и многоатомного спирта, было обнаружено, что некоторые поверхностно-активные вещества на основе кремнийорганических соединений являются предпочтительными для смеси многоатомного спирта. Эти поверхностно-активные вещества на основе кремнийорганических соединений характеризуются функциональными цепями двух типов. Одна функциональная цепь содержит силоксановую структуру, которая является совместимой с CO2. Другая функциональная цепь содержит этоксильную или пропоксильную структуру, которая является совместимой с многоатомным спиртом. Конкретные примеры таких поверхностно-активных веществ на основе кремнийорганических соединений представляют собой вещества, которые продаются компанией Momentive™ под товарными наименованиями Niax Silicone L-6187, Niax Silicone L-6840, Niax Silicone L-6863, Niax Silicone L-6887, причем все они обеспечивают продолжительность стабилизации пузырьков, которые образуются из CO2 и многоатомного спирта, составляющую от одного часа до приблизительно 5 часов при комнатной температуре (23°C) и стандартном атмосферном давлении (101,3 кПа). Еще один конкретный и предпочтительный пример поверхностно-активного вещества на основе кремнийорганических соединений представляет собой вещество, которое продается компанией Maysta™ под товарным наименованием AK8850 и которое обеспечивает продолжительность стабилизации пузырьков, которые образуются из CO2 и многоатомного спирта, составляющую более чем 7 часов при комнатной температуре (23°C) и стандартном атмосферном давлении (101,3 МПа).

Кроме того, оказывается возможным регулирование процентной доли открытых ячеек по отношению к закрытым ячейкам в жестком ППУ посредством использования открывающих ячейки поверхностно-активных веществ, представляющих собой поверхностно-активные вещества на основе кремнийорганических соединений. Примеры таких открывающих ячейки поверхностно-активных веществ включают, но не ограничиваются этим, вещества, которые продают компании Dupont™ и Maysta™ под товарными наименованиями GPL-105, GPL-100, AK-9903, а также вещества, которые продает компания Momentive™ под товарным наименованием Niax Silicone L-6164.

Смесь многоатомного спирта согласно настоящему изобретению может содержать от 0,5 до 15 мас.% поверхностно-активного вещества, где массовая процентная доля определяется по отношению к полной массе смеси многоатомного спирта. Могут также выбираться сочетания более чем одного из каждого типа поверхностно-активных веществ, которые обсуждаются в настоящем документе, при том условии, что их совокупные процентные доли в смеси многоатомного спирта полностью соответствуют приведенным выше интервалам.

Определение процентной доли открытых ячеек осуществляется согласно стандарту ASTM-D2856

Изоцианат

В целях изготовления жесткого ППУ смесь многоатомного спирта реагирует с изоцианатом в присутствии пенообразующего вещества с использованием двухстадийного процесса пенообразования согласно настоящему изобретению. Предпочтительно изоцианат выбирается из группы, которую составляют алифатический изоцианат, циклоалифатический изоцианат, ароматический изоцианат, полиизоцианатный форполимер или их сочетание. Кроме того, в качестве этих веществ могут присутствовать многофункциональные ароматические изоцианаты. Особенно предпочтительными являются также полифенилполиметиленполиизоцианаты (PMDI). Например, изоцианат может представлять собой полимерный метилендифенилдиизоцианат. Полимерная форма MDI (p-MDI или PMDI), как правило, содержит от 30 до 70 процентов дифенилметаниизоцианата, а остальную массу составляют фракции, имеющие более высокую молекулярную массу. Примерные предпочтительные имеющиеся в продаже изоцианаты представляют собой соединения, которые продаются под товарными наименованиями PAPI™ 27 и PAPI™ 135C компанией The Dow Chemical Company. Другие изоцианаты, пригодные для использования согласно настоящему изобретению, представляют собой толуолдиизоцианат (TDI), изофорондиизоцианат (IPDI) и ксилолдиизоцианаты (XDI), а также их модификации. Эти изоцианаты могут использоваться в сочетании двух или более типов.

В любой из своих форм PMDI представляет собой предпочтительный изоцианат для использования согласно настоящему изобретению. В случае его использования он имеет эквивалентную массу, которая составляет предпочтительно от 120 до 150 и предпочтительнее от 125 до 145. Изоцианат может иметь функциональность от 2,1 до 3. При упоминании в настоящем документе функциональность изоцианата представляет собой число содержащихся изоцианатных групп [-N=C=O] в расчете на одну молекулу изоцианата. Вязкость изоцианатного компонента составляет предпочтительно от 25 до 5000 сантипуаз (сП) (приблизительно от 0,025 до 5 Па⋅с), но возможными являются значения от 100 до 1000 сП при 25°C (от 0,1 до 1 Па⋅с). Аналогичные значения вязкости являются предпочтительными в том случае, где выбираются альтернативные изоцианатные компоненты.

Суммарное количество изоцианата, используемого для изготовления жесткого ППУ согласно настоящему изобретению, должно быть достаточным для обеспечения изоцианатного индекса реакционной смеси, составляющего от 0,6 до 5. Предпочтительно данный индекс составляет от 0,6 до 1,5. Более предпочтительный индекс составляет от 0,7 до 1,2. Изоцианатный индекс реакционной смеси, составляющий 100, соответствует одной изоцианатной группе в расчете на присутствующий реагирующий с изоцианатами атом водорода, такой как атом водорода в составе молекулы воды или многоатомного спирта. Для смешивания изоцианата со смесью многоатомного спирта в резервуаре при первом давлении реакционной смеси количество изоцианата, которое добавляется в резервуар, является достаточным, чтобы обеспечить предпочтительное молярное соотношение изоцианатных групп и гидроксильных групп, составляющее более чем 1:5.

Пенообразующее вещество

Как обсуждается в настоящем документе, первичное пенообразующее вещество, которое используется согласно настоящему изобретению, представляет собой CO2, который вводится в смесь многоатомного спирта в течение первой и второй стадий двухстадийного процесса пенообразования согласно настоящему изобретению. Использование дополнительных пенообразующих веществ представляет собой возможный, но не предпочтительный вариант осуществления.

Жесткий ППУ согласно настоящему изобретению можно изготавливать, используя смесь многоатомного спирта, изоцианат и двухстадийный процесс пенообразования, как обсуждается в настоящем документе. Периодический, полунепрерывный и непрерывный режимы могут использоваться для осуществления двухстадийного процесса пенообразования, как обсуждается в настоящем документе. Например, в случае полунепрерывного процесса смесь многоатомного спирта может находиться и герметически закрываться в резервуаре высокого давления. Смеситель высокого давления (например, статический смеситель) присоединяется к резервуару высокого давления, и смеситель высокого давления имеет размер отверстия, который может регулироваться для регулирования скорости снижения давления полиуретановой реакционной смеси, которая выходит из смесителя высокого давления.

В случае этого примерного процесса CO2 в сверхкритическом или докритическом состоянии вводится в резервуар высокого давления, создавая давление на уровне первого заданного значения на смесь многоатомного спирта. Давление CO2 на уровне первого заданного значения поддерживается в резервуаре в течение первого заданного времени для увеличения концентрации CO2 в смеси многоатомного спирта. Первое количество смеси многоатомного спирта затем перекачивается через смеситель высокого давления (например, статический смеситель), чтобы предварительно загрузить смеситель высокого давления и поддерживать соответствующее обратное давление в смесителе. После этого смесь многоатомного спирта и изоцианат перекачиваются при желательных условиях скорости потока, давления и температуры в смеситель высокого давления. Может осуществляться дополнительное введение CO2 для установления давления на уровне второго заданного значения, которое составляет более чем первое заданное значение (и менее чем давление в питающей линии насосов). Изоцианат реагирует со смесью многоатомного спирта в смесителе высокого давления в течение третьего заданного времени (скорости насосов устанавливаются таким образом, чтобы получалась соответствующая продолжительность выдерживания). Полиуретановая реакционная смесь может затем выпускаться через отверстие при заданной скорости снижения давления.

Еще один примерный процесс, подходящий для производства в периодическом режиме, включает изготовление в резервуаре высокого давления смеси многоатомного спирта, в которую вводится CO2 при первом заданном давлении в течение первого заданного времени, перемещение посредством насосов высокого давления вышеупомянутой смеси многоатомного спирта, содержащей CO2 и изоцианат, в смесительное/дозирующее устройство, в котором присутствуют три камеры, а именно смесительная камера, камера предварительного отверждения и выпускная камера. Согласно предпочтительной конфигурации все камеры оборудованы поршнями и располагаются перпендикулярно по отношению друг к другу. Первая камера (смесительная камера) обеспечивает перемешивание смеси многоатомного спирта и изоцианата посредством столкновения при высоком давлении. Реакционная смесь перемещается в камеру предварительного отверждения. Поршень камеры предварительного отверждения работает таким образом, чтобы обеспечивать требуемый объем при регулируемом давлении в течение перемещения реакционной смеси. Когда перемещается весь требуемый объем реакционной смеси, поршень смесительной камеры закрывается. Введение дополнительного CO2 может осуществляться в течение перемещения из смесительной камеры или, в качестве альтернативы, в камере предварительного отверждения. Реакционная смесь может необязательно выдерживаться в течение второго заданного времени, а затем давление увеличивается до второго заданного значения и поддерживается в течение третьего заданного времени. Когда реакционная смесь в камере предварительного отверждения становится готовой для литья и/или впрыскивания, открывается поршень выпускной камеры. Соответствующая синхронизация поршней в камере предварительного отверждения и выпускной камере обеспечивает регулирование скорости снижения давления. Устройство может предпочтительно иметь такую конструкцию, которая обеспечивает самостоятельную очистку после окончания литья.

Может изготавливаться жесткий ППУ, имеющий многочисленные различные формы и/или образующий многочисленные различные конструкции. Например, такие конструкции могут включать, но не ограничиваются этим, жесткие или гибкие облицовочные листы, изготовленные из фольги или другого материала и включающие в качестве дополнительного слоя аналогичный или отличный полиуретан или полиизоцианурат, которые перемещаются в непрерывном или периодическом режиме вдоль производственной линии или непосредственно на конвейерной ленте. Согласно альтернативным вариантам осуществления композиция для образования жесткого ППУ может вводиться в открытую форму, или помещаться посредством укладочного оборудования в открытую форму, или просто помещаться в предназначенное для нее место, когда осуществляется набивная теплоизоляция, например, между внутренними и наружными стенками формы. В случае нанесения на облицовочный лист второй лист может помещаться поверх нанесенной смеси. Согласно другим вариантам осуществления композиция для образования жесткого ППУ может вводиться в закрытую форму с применением или без применения вакуума для заполнения полости. Если используется форма, она может представлять собой нагреваемую форму.

В процессе реакции смесь принимает заданную форму или прикрепляется к подложке, образуя жесткий ППУ, форма которого более или менее соответствует заданной конструкции и который затем подвергается отверждению на месте или в форме, частично или полностью. Подходящие условия для осуществления отверждения композиции согласно настоящему изобретению включают температуру, составляющую, как правило, от 40 до 80°C, предпочтительно от 40 до 60°C и предпочтительнее от 40 до 50°C. Оптимальные условия отверждения будут зависеть от конкретных компонентов, включая катализаторы, и количеств материалов, используемых в составе композиции для изготовления жесткого ППУ, а также от размера и формы изготавливаемого изделия.

В результате может быть изготовлен жесткий ППУ, имеющий форму блока, отливки, заполненной полости, включая, но не ограничиваясь этим, конструкции в форме трубы, или изолированной стенки, или оболочки, напыленный пеноматериал, взбитый пеноматериал, или изготовленное в непрерывном или периодическом режиме многослойное изделие, включая, но не ограничиваясь этим, ламинированное или многослойное изделие, содержащее другие материалы, такие как твердая древесноволокнистая плита, гипсокартонная плита, пластмасса, бумага, металл или их сочетание. Жесткий ППУ согласно настоящему изобретению может использоваться для изготовления изоляционной панели, причем данная изоляционная панель необязательно включает жесткий или гибкий облицовочный лист, как обсуждается в настоящем документе.

Композиция для изготовления жесткого ППУ согласно настоящему изобретению может также содержать и другие необязательные добавки. Такие добавки включают, но не ограничиваются этим, огнезащитные вещества на основе соединений фосфора, удлинители полимерных цепей, кремнийорганические поверхностно-активные вещества, физические пенообразующие вещества и воду, масло, антиоксиданты, разделительные смазки для форм, стабилизаторы ультрафиолетового излучения, антистатические вещества, противомикробные вещества, повышающие текучесть добавки, технологические добавки, зародышеобразователи, пигменты, наполнители или их сочетания. Примеры таких огнезащитных веществ на основе соединений фосфора включают, помимо прочих, но не ограничиваются этим, фосфаты и галогенированные фосфаты, такие как триэтилфосфат (TEP) и трис(хлорпропил) фосфат (TCPP).

Описание, приведенное выше в настоящем документе, представляет собой общее описание и не предназначается для включения всех возможных вариантов осуществления настоящего изобретения. Аналогичным образом, примеры, приведенные ниже в настоящем документе, представляют собой исключительно иллюстрации и не предназначаются для определения или ограничения настоящего изобретения каким-либо образом. Специалисты в данной области техники в полной мере понимают, что и другие варианты осуществления, находящиеся в пределах объема формулы изобретения, становятся очевидными в результате рассмотрения описания и/или практической реализации настоящего изобретения, которое представлено в данном документе. Такие другие варианты осуществления могут включать выбор конкретных компонентов и соответствующих пропорций; условия смешивания и осуществления реакций, резервуары, расположение устройств и протоколы; эксплуатационные характеристики и селективность; определение продуктов и побочных продуктов; виды последующей обработки и их применение и т.д.; причем специалисты в данной области техники признают возможные изменения, производимые в пределах объема прилагаемой формулы изобретения.

Примеры

Материалы

Материалы в примерах и сравнительных примерах

Композиции в примерах 1-4 и сравнительном примере A

Процесс пенообразования

Пеноматериалы в примерах 1-4 и в сравнительном примере A изготавливали, взвешивая и добавляя все исходные материалы смеси многоатомного спирта, включая, например, многоатомный спирт, катализатор и поверхностно-активное вещество (см. таблицу 2), в бутылку из тефлона (Teflon®). Содержимое тефлоновой бутылки перемешивали при скорости 3000 оборотов в минуту (об/мин) в течение 2 минут при комнатной температуре (23°C) и атмосферном давлении (101 кПа), используя высокоскоростной смеситель INVT SFJ-400 от компании Moderner (Китай). После перемешивания снимали крышку тефлоновой бутылки и выдерживали содержимое тефлоновой бутылки в течение от одного часа до двух часов при комнатной температуре и атмосферном давлении до состояния равновесия, выпуская все воздушные пузырьки из смеси многоатомного спирта.

Смесь многоатомного спирта из тефлоновой бутылки помещали в реактор высокого давления, который устанавливали в автоклав высокого давления, который находился в водяной ванне с регулируемой температурой. Обеспечивали достаточный объем свободного пространства над смесью многоатомного спирта, чтобы осуществлялось расширение пеноматериала. Автоклав высокого давления закрывали и продували, заменяя его атмосферу диоксидом углерода (CO2), который вытеснял воздух воду (H2O) из автоклава высокого давления. Содержимое реактора высокого давления нагревали, используя водяную ванну с регулируемой температурой, установленной на уровне 40°C. Диоксид углерода вводили в автоклав высокого давления, чтобы увеличить давление внутри реактора высокого давления до 7 мегапаскалей (МПа). Давление и температуру внутри реактора высокого давления поддерживали на уровне МПа и 40°C соответственно, в течение 30 минут, чтобы способствовать насыщению CO2 смеси многоатомного спирта. Как обсуждается выше, эта первая стадия насыщения CO2 способствует повышению начальной концентрации CO2 и замедлению (или уменьшению скорости) реакции многоатомного спирта/изоцианат таким образом, что на следующих стадиях обеспечивается достаточное количество времени для растворения большего количества CO2 в фазе многоатомного спирта.

Через 30 минут добавляли изоцианат (таблица 2), и содержимое реактора перемешивали в течение одной минуты. Диоксид углерода вводили в автоклав высокого давления для увеличения давления внутри реактора высокого давления до 10 МПа. Содержимое реактора высокого давления выдерживали для осуществления реакции в течение периода времени, указанного в таблице 2, в зависимости от различной реакционной способности композиций. После истечения времени реакции давление внутри реактора высокого давления в течение одной секунды снижали до уровня атмосферного давления.

Исследование

Измерение среднечисленного размера ячейки

Растрескивание пеноматериала осуществляли с использованием жидкого азота. На поверхность растрескивания образца пеноматериала наносили иридий методом напыления. Используя метод сканирующей электронной микроскопии (СЭМ), получали изображения на различных рабочих расстояниях. Среднечисленный размер ячейки вычисляли посредством анализа изображений, полученных методом СЭМ, используя программное обеспечение Image-Pro Plus.

Измерение массовой плотности

Массовую плотности образцов пеноматериала измеряли согласно стандартам EN ISO 845 или ASTM D792-00, причем в последнем случае осуществляли взвешивание пенополимерного материала в воду, используя грузило.

Измерение плотности сшивания

Плотность сшивания=1000/Mc

Wpol представляет собой массу многоатомного спирта; Wiso,stoich представляет собой массу стехиометрического количества изоцианата в граммах; Wiso,exc представляет собой массу изоцианата, превышающую стехиометрическое количество; F представляет собой среднечисленную функциональность компонентов; и E представляет собой эквивалентную массу компонентов. Mc представляет собой молекулярную массу между узлами сшивки.

Анализ открытых ячеек

Процентное содержание открытых ячеек измеряли согласно стандарту ASTM D2856, используя прибор Micromeritics Accupyc II 1340.

Обсуждение примеров 1-4 и сравнительного примера A

Таблица 2 представляет композиции и измерения в примерах 1-4 и в сравнительном примере A согласно настоящему изобретению. Образцы в примерах 1-3 изготовлены из имеющихся в продаже композиций (без воды) и имеют плотность сшивания, составляющую 2,97. Наименьший размер ячейки имеет образец в примере 2, который подвергался снижению давления в течение 9 минут, и размер его ячеек составляет приблизительно 40 мкм. Когда продолжительность времени снижения давления увеличивалась до 30 минут, образец становился твердым в автоклаве и не превращался в пену (сравнительный пример A).

Образец в примере 4 имеет меньшее значение плотности сшивания, чем образцы в примерах 1-3. Предполагается, что именно это изменение плотности сшивания создает меньший среднечисленный размер ячейки пеноматериала по сравнению с образцами в примерах 1-3. Размер ячейки образца в примере 4, у которого плотность сшивания составляет 1,77, значительно уменьшается и находится в интервале от 5 до 8 мкм.

Растворимость CO2 в многоатомном спирте

Согласно настоящему изобретению в качестве пенообразующего вещества используется CO2. По существу, желательным является использование многоатомных спиртов, которые характеризует высокая растворимость CO2 (более высокая концентрация CO2 в реагирующих веществах, большее число центров зародышеобразования и присутствие газа в зародышеобразующих пузырьках и процессе роста). Растворимость CO2 в различных многоатомных спиртах определяется с помощью весов на магнитной подвеске (MSB) (см. статьи Sato и др. "Значения растворимости и коэффициенты диффузии диоксида углерода в поливинилацетате", Journal of Supercritical Fluids (Журнал сверхкритических текучих сред), 2001 г., т. 19. № 2, с. 187-198; Lei и др. "Растворимость, степень набухания и кристалличность в системе, содержащей диоксид углерода и полипропилен", Journal of Supercritical Fluids, 2007 г., т. 40, № 3, с. 452-461; Sato и др. "Растворимость и коэффициент диффузии диоксида углерода в биоразлагающихся полимерах", Industrial & Engineering Chemistry Research (Исследования в химической промышленности и технологии), 2000 г., т. 39, № 12, с. 4813-4819; и Sato и др. "Растворимость диоксида углерода в полифениленоксиде и смесях полифениленоксида и полистирола", Fluid Phase Equilibria (Равновесия текучих фаз), 2002 г., т. 194-197, с. 847-858).

Таблица 3 представляет растворимость CO2 в различных многоатомных спиртах и изоцианатах, определенную в экспериментах с помощью весов на магнитной подвеске при 40°C. Растворимость CO2 увеличивается при увеличении давление насыщения, причем интервал растворимости при МПа составляет от 14 до 34 мас.%, и это означает, что структура многоатомного спирта (в том числе основная цепь, гидроксильное число, молекулярная масса или функциональность химического соединения) производит значительное воздействие на растворимость CO2.

Растворимость CO2 в многоатомных спиртах и изоцианате при различных давлениях CO2

Плотность сшивания

Функциональность, эквивалентная масса и тип гидроксильных групп многоатомного спирта позволяют определять как реакционную способность многоатомного спирта, так и структуру сшивки, которая получается в течение реакции. Отсеивающие эксперименты в целях определения соответствующей плотности сшивания для процесса согласно настоящему изобретению представлены в таблице 4.

Образцы в примерах 5-9 получали, взвешивая и добавляя все исходные материалы смеси многоатомного спирта, например многоатомный спирт, катализатор и поверхностно-активное вещество (см. таблицу 4) в тефлоновую бутылку. Процесс осуществляли, как обсуждается выше для примеров 1-4 и сравнительного примера A, но со следующими изменениями. Содержимое реактора высокого давления нагревали, используя водяную ванну с регулируемой температурой, установленной на уровне 40°C. Диоксид углерода вводили в автоклав высокого давления для увеличения давления внутри реактора высокого давления до 7 МПа. Давление и температуру внутри реактора высокого давления поддерживали на уровне 7 МПа и 40°C соответственно, в течение 30 минут, чтобы способствовать насыщению CO2 смеси многоатомного спирта. Через 30 минут добавляли изоцианат (таблица 4), и содержимое реактора перемешивали в течение одной минуты. Диоксид углерода вводили в автоклав высокого давления для увеличения давления внутри реактора высокого давления до 10 МПа. Содержимое реактора высокого давления выдерживали для осуществления реакции в течение периода времени, указанного в таблице 4 в зависимости от различных значений реакционной способности композиций. После окончания времени реакции давление внутри реактора высокого давления снижали со скоростью 350 МПа/с до атмосферного давления.

(мас. ч.)

По сравнению с традиционным процессом пенообразования ППУ одностадийный процесс пенообразования с использованием сверхкритического CO2 (не включающий вторую стадию процесс повышения давления) может уменьшать размер ячейки, но пористость составляет менее чем 80%. Однако посредством использования двухстадийного процесса согласно настоящему изобретению успешно производятся микроячеистые ППУ, у которых размер ячейки составляет приблизительно 5 мкм, пористость составляет не менее чем 85% (см., например, приведенный ниже пример 11).

Технологические условия и примеры

Для каждого из сравнительных примеров B-D и примеров 12 и 13 изготавливали образец примера 9, как обсуждается выше, но со следующими изменениями. Содержимое реактора высокого давления нагревали, используя водяную ванну с регулируемой температурой, установленной на уровне 40°C. Диоксид углерода вводили в автоклав высокого давления для увеличения давление внутри реактора высокого давления, как представлено в таблице 5. Температуру и давление внутри реактора высокого давления поддерживали на уровне 40°C и первого заданного давления, которое представлено в таблице 5. Добавляли изоцианат, и содержимое реактора перемешивали в течение одной минуты. Давление реакционной смеси поддерживали в течение второго заданного времени, как представлено в таблице 5. Диоксид углерода вводили в автоклав высокого давления, получая давление насыщения (второе заданное давление), которое представлено в таблице 5. Содержимое реактора высокого давления выдерживали для осуществления реакции в течение всей продолжительности времени реакции, которая указана для примера 9 в таблице 4. После окончания времени реакции давление внутри реактора высокого давления снижали, как представлено в таблице 5. Второе заданное время, которое равняется нулю, означает, что давление сохраняется на постоянном уровне или давление увеличивается до давления насыщения немедленно после смешивания.

Результаты

Сравнительный пример B: используя исходные материалы примера 9, которые представлены в таблице 4, и следующие технологические параметры, которые перечисляются в таблице 5, а именно: предварительное насыщение CO2 под давлением 7 МПа в течение одного часа, перемешивание с изоцианатом в течение 90 с, выдерживание постоянного давления на уровне 7 МПа и снижение давления при скорости снижения давления 90 МПа/с, получали ППУ, у которого среднечисленный размер ячейки составлял 60 мкм и пористость составляла 75%.

Сравнительный пример C: используя исходные материалы примера 9, которые представлены в таблице 4, и следующие технологические параметры, которые перечисляются в таблице 5, а именно: предварительное насыщение CO2 под давлением 15 МПа в течение одного часа, перемешивание с изоцианатом в течение 90 с, выдерживание постоянного давления на уровне 15 МПа и снижение давления при скорости снижения давления 300 МПа/с, получали ППУ, у которого среднечисленный размер ячейки составлял 40 мкм и пористость составляла 63%.

Пример D: используя исходные материалы примера 9, которые представлены в таблице 4, и следующие технологические параметры, которые перечисляются в таблице 5, а именно: предварительное насыщение CO2 под давлением 7 МПа в течение одного часа, перемешивание с изоцианатом в течение 90 с, немедленное увеличение давления до 10 МПа и снижение давления при скорости снижения давления 200 МПа/с, получали ППУ, имеющий бимодальное распределение ячеек по размерам, у которого среднечисленный размер ячейки составлял 70 мкм и пористость составляла 85%.

Пример 10: используя исходные материалы примера 9, которые представлены в таблице 4, и следующие технологические параметры, которые перечисляются в таблице 5, а именно: предварительное насыщение CO2 под давлением 7 МПа в течение одного часа, перемешивание с изоцианатом в течение 90 с, последующая реакция при 7 МПа в течение 30 с, затем увеличение давление до 10 МПа и снижение давления при скорости снижения давления 260 МПа/с, получали ППУ, имеющий бимодальное распределение ячеек по размерам, у которого среднечисленный размер ячейки составлял 10 мкм и пористость составляла 87%.

Пример 11: используя исходные материалы примера 9, которые представлены в таблице 4, и следующие технологические параметры, которые перечисляются в таблице 5, а именно: предварительное насыщение CO2 под давлением 7 МПа в течение одного часа, перемешивание с изоцианатом в течение 90 с, последующая реакция при 7 МПа в течение 30 с, затем увеличение давления до 15 МПа и снижение давления при скорости снижения давления 350 МПа/с, получали ППУ, имеющий равномерное распределение ячеек по размерам, у которого среднечисленный размер ячейки составлял 4,6 мкм и пористость составляла 90,4%.

Вывод

Результаты экспериментов, полученные в сравнительных примерах B и C, примере D и примерах 10 и 11 таблицы 5, показали, что, по сравнению с одностадийным процессом пенообразования, в двухстадийном процессе повышения давления CO2 согласно настоящему изобретению производится жесткий ППУ, имеющий меньший размер ячеек и высокую пористость. При этом более высокое давление насыщения, а также большее снижение давления также являются благоприятными для получения микроячеистого ППУ, имеющего высокую пористость, составляющую, по меньшей мере, 90%.

Образование открытых ячеек