Настоящее изобретение относится к реакционной смеси в форме эмульсии, пригодной для преобразования в полиуретаны, содержащей первую фазу и вторую фазу в эмульсии и дополнительно содержащую полиолы, вспенивающие агенты, поверхностно-активные вещества и изоцианаты. Настоящее изобретение также относится к способу получения пенополиуретанов путем обеспечения такой реакционной смеси, к применению такой реакционной смеси для получения пенополиуретанов, а также к полученным пенополиуретанам.

Одной из целей текущей деятельности исследования и разработки в промышленности является производство наноклеточных пен. Использование наноклеточных пен включают в себя, например, теплоизоляцию зданий, труб и холодильников. Здесь может быть использован эффект Кнудсена. Существует четкое снижение теплопроводности, когда внутренние структуры пен порядка длины свободного пробега молекул газа. Для использования в теплоизоляции пена предпочтительно должна быть получена в больших пластинах. Обычные пенопласты обычно содержат от 103 до 106 пузырьков в 1 см3. Было бы желательно повысить плотность пузырьков выше 109 см3.

Полимерные пены получают с использованием различных пенообразователей. Полимеры, полимерные жидкости или полимеризуемые смеси являются вспененными с использованием вспенивающего агента. Последний может быть газообразным или летучим компонентом, который испаряется за счет теплоты реакции полимеризации или при нагревании.

Система становится перенасыщенной и развивает склонность к образованию пузырьков газа. Система в этом состоянии находится далеко от ее термодинамического равновесия, достижение которого требует шага образования центров на части пузырьков газа. Этот процесс включает образование гомогенных и гетерогенных центров как энергетических барьеров, которые необходимо преодолеть для формирования каждого отдельного пузыря. Полученные пены являются макроклеточными.

В общем, детали центров развития событий в технических применениях мало известны и трудно контролируемы. Изменения могут привести к существенной изменчивости продукта с точки зрения однородности пены и свойств. Были добавлены частицы или введены пузырьки воздуха в попытке инициировать образование центров, но очень высокая числовая плотность с точки зрения пузырьков не может быть достигнута таким образом. Кроме того, гетерогенные частицы остаются в конечном продукте.

Микроэмульсии могут быть одним из способов уклонения от навязанных очень высоких давлений. Они являются результатом использования поверхностно-активного вещества для преобразования воды и масла в макроскопически однородную, термодинамически стабильную, нанометрически структурированную дисперсию. Очень большое разнообразие структур может быть достигнуто с помощью специального выбора состава, давления и температуры. Таким образом, вода-в-масле (в/м) микроэмульсии содержат масло в форме капли масла нанометровых размеров, которое имеет поверхностную пленку в качестве оболочки. Масло, как правило, конденсированный углеводород, также может быть заменено короткой цепью углеводородов, таких как этан, пропан и т.д., или с помощью СО2. Особенно обратно структурированная вода-в-масле или вода-в-СО2 микроэмульсии описаны в более поздней технической литературе. В этих типах микроэмульсий водный компонент является внутренней фазой и сверхкритическая текучая среда является внешней фазой. Совсем недавно появились также сообщения о безводных микроэмульсиях, полярных компонентах и даже гомополимерах и амфифильных блоках сополимеров.

В методе POSME (принцип сверхкритического расширения микроэмульсии) вспенивающий агент является в виде очень мелких капелек в полярной фазе микроэмульсии. Диаметры таких капель могут быть в диапазоне от 1 до 100 нанометров.

Метод POSME описан в DE 10260815 А1. Данная заявка на патент раскрывает вспененный материал и способ получения вспененного материала. Вспененный материал, содержащий пузырьки пены в наноразмерах, должен быть произведен без преодоления энергетического барьера типичных фазовых превращений и ядрообразующих процессов. Объединенной целью является производство контролируемым образом вспененного материала, который имеет числовую плотность пузырьков пены между 1012 и 1018 на 1 см3 и средний диаметр пузырьков пены в диапазоне от 10 нм до 10 мкм. Основой является дисперсия второй жидкости в виде слоя жидкости в матрице из первой жидкости. Реакционное пространство содержит первую жидкость в качестве матрицы и вторую жидкость в слое жидкости. Изменение давления и/или температуры используется для преобразования второй жидкости в околокритическое или сверхкритическое состояние с плотностью, близкой к жидкому состоянию. Вторая жидкость, следовательно, представляет собой полностью или почти полностью вид слоя жидкости, который имеет равномерное распределение по всей первой жидкости. Разгерметизации заставляет вторую жидкость вернуться в состояние газообразной плотности, пока слой жидкости надувает в пене пузырьки нанометрового размера. Энергетический барьер не должен быть преодолен, и окисляющий агент молекул не должен диффундировать к расширению пузырьков.

Любое упомянутое полимеризуемое вещество обычно используется в качестве первой жидкости. Тем не менее, четко указано - производится только акриламид, который полимеризуется, чтобы дать полиакриламид и меламин, который полимеризуется, чтобы дать меламиновую смолу. Вторая жидкость должна быть выбрана из группы материалов, которая включает углеводороды, такие как метан или этан, алканолы, (гидро)хлорфторуглероды или СО2. Еще используемым материалом является амфифильный материал, который должен иметь по крайней мере один блок со сродством к первой жидкости и по меньшей мере один блок со сродством к второй жидкости.

В этой заявке на патент, следовательно, реакционные компоненты, необходимые для получения полимера, присутствуют в той же фазе эмульсии.

Еще один пример полимеризуемой реакционной смеси в сверхкритическом растворителе раскрыт в патенте US 5,387,619. Этот патент относится к способу ингибирования химических реакций в реакционных органических веществах в жидкой форме путем смешивания с сверхкритической или близкой к критической жидкости, в частности сверхкритический диоксид углерода. Способ включает в себя возможность использования сверхкритической жидкости, предпочтительно двуокиси углерода, чтобы подавить химическую реакцию, обычно происходящую между функционально совместимыми органическими молекулами. Реакция может происходить в заданный, но отличный от нормального момент времени. Система, содержащая полиол, диоксид углерода, катализатора и MDI, таким образом, описана в частности. И это было только после снижения давления в докритических условиях, так что последовала реакция полиприсоединения, как это наблюдалось от быстрого увеличения вязкости смеси.

Пенополиуретан может быть получен путем растворения сверхкритического диоксида углерода в компоненте TDI, как описано в ЕР 0353061 А2, и служит таким образом в качестве вспенивающего агента в пенообразовании. Однако ничего не сообщается о микропористой или наноклеточных пенах.

Еще одним способом получения полимеров является межфазная полимеризация. Два реагента образуют вязкий полимер, реагирующий между поверхностями фаз. Одним из хорошо известных примеров является производство нейлона-6,10, в котором гексаметилендиамин и себакойл хлорида в соответствующих подходящих растворителях, которые являются взаимно несмешивающимися, сделаны так, чтобы реагировать через макроскопические поверхности.

Пример производства пены с химическими компонентами в обеих фазах раскрыт в WO 2004/050752 А1. Данная заявка на патент относится к композициям и способам получения высоких внутрифазовых эмульсионных (ВВФЭ) пен и обратных высоких внутрифазовых эмульсионных (О-ВВФЭ) пен с использованием сверхкритических жидкостей. Пены этого типа являются полезными, в частности, в абсорбирующих изделиях. Способ включает объединение водной фазы и сверхкритической жидкой фазы, в которой водная фаза содержит эффективное количество по крайней мере одного сверхпоглощающего предшествующего мономера. Инициатор окисления в одной из сверхкритических фаз или водной фазе и инициатор уменьшения в других сверхкритических фазах и водная фазы являются объединенными. Сверхкритическая фаза и водная фаза образовывают эмульсию и полимеризация по меньшей мере одного сверхпоглощающего предшествующего мономера происходит в водной фазе. В общем, таким образом, следует комбинация окисляющего инициатора и инициатора уменьшения и имеет место окислительно-восстановительная реакция, но не на границе раздела между водной фазой и сверхкритической жидкой фазой.

Это становится ясно из вышеизложенного, что по-прежнему существует потребность в альтернативных способах получения пенополиуретанов, имеющих меньшие размеры ячеек, а также реакционных смесей, используемых в этих методах.

Мы обнаружили, что эта задача решается согласно изобретению с помощью реакционной смеси в форме эмульсии, пригодной для преобразования в полиуретаны, содержащей первую фазу и вторую фазу в эмульсии и дополнительно включающей в себя следующие компоненты:

А) изоцианатно-реакционные соединения, выбранные из группы, включающей полиолы, полиэфирполиолы, сложные полиэфирполиолы, поликарбонатполиолы, полифирэстерполиолы и/или полиакрилатполиолы, где дальнейшее число ОН этого компонента А) составляет ≥100 мг КОН/г до ≤800 мг КОН/г, предпочтительно ≥350 мг КОН/г до ≤650 мг КОН/г и средняя функциональность ОН этого компонента А) составляет ≥2;

B) пенообразующие агенты, выбранные из группы, включающей линейные, разветвленные или циклические С1-С5-алканы, линейные, разветвленные или циклические C1-C5-фторалканы и/или СО2;

C) поверхностно-активные вещества выбраны из группы, содержащей алкоксилированные спирты, алкоксилированные алкилфенолы, алкоксилированные жирные кислоты, эфиры жирных кислот, полиалкиленамины, алкилсульфаты, алкиловые простые полиэфиры, алкилполиглюкозиды, фосфатидилинозитолы, фторированные поверхностно-активные вещества, поверхностно-активные вещества, содержащие силоксановые группы и/или бис(2-этил-1-гексил) сульфосукцинат; и

D) изоцианаты, имеющие NCO функциональность ≥2;

где изоцианатно-реакционные соединения А) присутствуют в первой фазе эмульсии и вспенивающий агент В) присутствует во второй фазе.

Состав настоящего изобретения отличается тем, что

вспенивающий агент В) присутствует в околокритическом или сверхкритическом состоянии и далее в том, что изоцианат D) присутствует во второй фазе в пропорции ≥10% массы от общего количества изоцианата D) в составе.

Реакционная смесь согласно настоящему изобретению соответственно содержит две, по меньшей мере, частично взаимно несмешивающихся фаз бок о бок, при этом первая фаза включает в себя полиолы и втора фаза содержит вспенивающий агент и изоцианат. Вторая фаза предпочтительно присутствует в качестве внутренней фазы, т.е., например, в виде капелек в течение первой фазы. Вспенивающий агент присутствует в сверхкритическом состоянии; то есть условия, которые превалируют над критической температурой и критическом давлении рс. Тем не менее, вспенивающий агент может также присутствовать в близком к критическому состоянии. Это следует понимать так, что существует температура Т, где критическая температура Тс вспенивающего агента удовлетворяет условию Тс-Т)/Т≤0.4. Это условие также можно понимать (Тс-Т)Т≤0.3 или (Тс-Т)Т≤0.2.

Вспенивающий агент может быть представлен, например, в виде капельки размером от ≥1 нм до ≤100 нм. Размер капель также может быть от ≥3 нм до ≤30 нм. Это может быть определено, например, с помощью динамического рассеяния света или нейтронного малоуглового рассеяния и следует понимать как означающий средний размер капель. Размер капель этого типа достигается, в частности, когда реакционная смесь согласно настоящему изобретению находится в форме микроэмульсии. Небольшой размер капель выгоден, так как состав является дополнительно преобразованным в полимерные пены, это порождает небольшой размер ячейки в полученной пене.

Является дополнительно обеспеченным, что изоцианат присутствует во второй фазе при ≥10% массы от общего количества изоцианата в составе. Однако доля может быть выше, например ≥80% массы или ≥90% массы. Изоцианат может присутствовать во вспенивающем агенте фазы в растворенной, осадочной, эмульгированной или любой другой форме.

После того как реакционная смесь была сформирована, могут быть установлены докритические условия, чтобы побудить эмульгированные пенообразователи к переходу в газовую фазу и тем самым образовывать микропористые или нанопористые пены. В то же время изоцианат становится доступным для межфазной полимеризации с полиолом, в результате чего стенки клеток пены затвердевают. Не желая быть связанными какой-либо одной теорией, полагают, что количество поверхностно-активного вещества больше не является достаточным для разделения полиола и изоцианата друг от друга. Межфазную полимеризацию здесь также следует понимать как означающую межфазную реакцию полиприсоединения полиолов и изоцианатов.

Полиолы, которые могут быть использованы согласно настоящему изобретению, могут, например, иметь среднюю молекулярную массу Mn от ≥62 г/моль до ≤8000 г/моль, предпочтительно от ≥90 г/моль до ≤5000 г/моль, и более предпочтительно от ≥92 г/моль до ≤1000 г/моль. Когда один полиол добавлен, количество ОН его является таким же, как ОН количество компонента А). В случае смесей среднее число ОН указано. Это значение может быть определено в DIN 53240. Средняя ОН функциональность из указанных полиолов составляет ≥2, например, в диапазоне от ≥2 до ≤6, предпочтительно от ≥2,1 до ≤5, и более предпочтительно от ≥2,2 до ≤4.

Примерами полиэфирполиолов, которые могут быть использованы согласно настоящему изобретению, являются полиэфиры политетраметиленгликоля, что может быть получено путем полимеризации тетрагидрофурана с помощью катионного цикла раскрытия.

Полезные полиэфирполиолы дополнительно включают в себя продукты окисления стирола, оксида этилена, оксида пропилена, оксида бутилена и/или эпихлоргидрина на ди- или полифункциональные исходные молекулы.

Примерами подходящих исходных молекул являются вода, этиленгликоль, диэтиленгликоль, бутилдигликоль, глицерин, диэтиленгликоль, триметилолпропан, пропиленгликоль, пентаэритрит, сорбит, сахароза, этилендиамин, толилендиамин, триэтаноламин, 1,4-бутандиол, 1,6-гександиол и также низкомолекулярные гидроксилсодержащих эфиры полиолов этого типа с дикарбоновыми кислотами.

Полиэфирполиолы, которые могут быть использованы согласно изобретению, включают поликонденсаты ди- и три- и тетраолы и ди- и три- и тетракарбоновые кислоты или гидроксикарбоновые кислоты или лактоны. Вместо свободных поликарбоновых кислот также можно использовать соответствующие поликарбоновые ангидриды или соответствующие эфиры поликарбоновых кислот и низших спиртов для получения полиэфиров.

Примерами подходящих диолов являются этиленгликоль, бутиленгликоль, диэтиленгликоль, триэтиленгликоль, полиалкиленгликоли, такие как полиэтиленгликоль, и 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол и изомеры, неопентилгликоль или гидроксипивалат неопентилгликоля. Другие полиолы, которые могут быть использованы наряду с этими, такие как триметилолпропан, глицерин, эритрит, пентаэритрит, триметилолбензен или изоцианурат тригидроксиэтила.

Примерами поликарбоновых кислот, которые могут быть использованы, являются фталевая кислота, изофталевая кислота, терефталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота, циклогександикарбоновая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, глутаровая кислота, тетрахлорфталевая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, малоновая кислота, пробковая кислота, янтарная кислота, 2-метилянтарная кислота, 3,3-диэтилглутарная кислота, 2,2-диметилянтарная кислота, додекандикарбоновая кислота, эндометилентетрагидрофталевая кислота, димер жирной кислоты, тример жирной кислоты, лимонная кислота или тримеллитовая кислота. Кроме того, можно использовать соответствующие ангидриды кислот в качестве источника.

По мере того как средняя функциональность полиола является этерифицированной и составляет ≥2, также можно сделать дополнительное использование сопутствующих монокарбоновых кислот, таких как бензойная кислота и гексанкарбоновая кислота.

Примерами гидроксикарбоновых кислот, которые могут быть использованы одновременно в качестве реагентов при производстве полиэфирполиола с концевыми гидроксильными группами, являются гидроксикапроновая кислота, гидроксимасляная кислота, гидроксидекановая кислота, гидроксистеариновая кислота и тому подобные. Подходящие лактоны включают капролактон, бутиролактон и гомологи.

Поликарбонатполиолами, которые могут быть использованы согласно настоящему изобретению, являются гидроксилсодержащие поликарбонаты, например поликарбонатдиолы. Они могут быть получены посредством реакции производных угольной кислоты, таких как дифенилкарбонат, диметилкарбонат или фосген, с полиолами, предпочтительно диолами или с помощью реакции эпоксидов, таких как оксид пропилена с диоксидом углерода.

Примерами диолов этого типа являются этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, 2,2,4-триметил-1,3-пентандиол, дипропиленгликоль, полипропиленгликоли, дибутиленгликоль, полибутиленгликоли, бисфенол А и лактон-модифицированные диолы вышеупомянутого типа.

Вместо этого или в дополнение к чистым поликарбонатдиолам можно также использовать полиэфирполикарбонатдиолы.

Полиэфирэстерполиолами, которые могут быть использованы согласно настоящему изобретению, являются соединения, содержащие эфирные группы, сложноэфирные группы и группы ОН. Подходящими соединениями для производства полиэфирэстерполиолов являются органические дикарбоновые кислоты, содержащие до 12 атомов углерода, предпочтительно алифатические дикарбоновые кислоты, имеющие от ≥4 до ≤6 атомов углерода, или ароматические дикарбоновые кислоты, которые используют в отдельности или в смеси. Примерами, которые можно упомянуть, являются пробковая кислота, азелаиновая кислота, декандикарбоновая кислота, малеиновая кислота, малоновая кислота, фталевая кислота, пимелиновая кислота и себациновая кислота, а также особенно глутаровая кислота, фумаровая кислота, янтарная кислота, адипиновая кислота, фталевая кислота, терефталевая кислота и изотерафталевая кислота. Примерами производных указанных кислот, которые могут быть использованы, являются их ангидриды, а также их сложные эфиры и полуэфиры с низким молекулярным весом одноатомные спирты, содержащие от ≥1 до ≤4 атомов углерода.

Другим компонентом, используемым для изготовления полиэфирэстерполиолов, являются полиэфирполиолы, полученные путем алкоксилирования исходных молекулы, таких как многоатомные спирты. Исходные молекулы, по меньшей мере, бифункциональные, но также могут необязательно содержать пропорции исходных молекул с более высокой функциональностью, особенно трехфункциональных исходных молекул.

Примерами исходных молекул являются диолы, имеющие первичные ОН группы и среднечисленные молекулярные массы Mn, предпочтительно от ≥18 г/моль до ≤400 г/моль или от ≥62 г/моль до ≤200 г/моль, такие как 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентендиол, 1,5-пентандиол, неопентил гликоль, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,10-декандиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 3-метил-1,5-пентандиол, 2-бутил-2-этил-1,3-пропандиол, 2 бутен-1,4-диол, 2-бутин-1,4-диол, эфиры диолов, такие как диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дибутиленгликоль, трибутиленгликоль, тетрабутиленгликоль, дигексиленгликоль, тригексиленгликоль, тетрагексиленгликоль и олигомерные смеси алкиленгликолей, такие как диэтиленгликоль.

Полиолы, имеющие среднюю функциональность от ≥2 до ≤8 или от ≥3 до ≤4, также могут быть использованы одновременно вместе с диолами, примерами являются 1,1,1-триметилолпропан, триэтаноламин, глицерин, сорбитан и пентаэритрит, а также полиолы полиэтиленоксида исходных триолов или тетраолов и имеющие среднюю молекулярную массу предпочтительно от ≥18 г/моль до ≤400 г/моль или от ≥62 г/моль до ≤200 г/моль.

Полиакрилатполиолы могут быть получены путем свободно-радикальной полимеризации гидроксилсодержащих олефиновых ненасыщенных мономеров или путем свободно-радикальной сополимеризации гидроксилсодержащих олефиновых ненасыщенных мономеров с необязательно другими олефиновыми ненасыщенными мономерами. Их примерами являются этилакрилат, бутилакрилат, 2-этилгексилакрилат, изоборнилакрилат, метилметакрилат, этилметакрилат, бутилметакрилат, циклогексилметакрилат, изоборнилметакрилат, стирол, акриловая кислота, акрилонитрил и/или метакрилонитрил. Подходящими гидроксилсодержащими олефиновыми ненасыщенными мономерми, в частности, являются 2-гидроксиэтил акрилат, 2-гидроксиэтилметакрилат, изомерная смесь гидроксипропилакрилата, полученная при добавлении пропиленоксида к акриловой кислоте, а также смеси изомеров гидроксипропил метакрилата полученные при добавлении пропиленоксида к метакриловой кислоте. Конечные гидроксильные группы могут также присутствовать в защищенной форме. Пригодными свободно-радикальными инициаторами являются те из группы азосоединений, например, азоизобутиронитрил (АИБН), либо из группы пероксидов, например ди-трет-бутил-пероксид.

Пенообразователи В), которые могут быть использованы согласно настоящему изобретению, могут быть использованы в околокритическом или сверхкритическом состоянии. Например, может быть использован сверхкритический диоксид углерода. Диоксид углерода может быть введен извне или быть образованым в результате реакции воды с изоцианатными группами. Примерами дополнительных вспенивающих агентов являются линейные С1-С5-алканы, разветвленные С4-С5-алканы и циклические С3-С6-алканы. Конкретными примерами пенообразователей являются метан, этан, пропан, н-бутан, изобутан, н-пентан и/или циклопентан. Другими примерами являются частичные или перфторированные производные метана, этана, пропана, н-бутана, изобутана, н-пентана и/или циклопентана.

Примерами алкоксилированных спиртов, которые согласно настоящему изобретению могут быть использованы в качестве поверхностно-активного компонента С), являются простые эфиры линейных или разветвленных спиртов, имеющие от ≥6 до ≤30 атомов углерода с полиалкиленгликолями, имеющими от ≥1 до ≤100 единиц алкиленоксида. Эфиры линейных спиртов, имеющие от ≥15 до ≤20 атомов углерода, с полиалкиленгликолями, имеющими от ≥5 до ≤30 единиц оксида этилена, могут быть, например, вовлеченными.

Кроме того, можно использовать алкоксилированные алкилфенолы, алкоксилированные жирные кислоты, эфиры жирных кислот, полиалкиленамины, алкилсульфаты, алкиловые простые полиэфиры, алкилполиглюкозиды, фосфатидилинозитолы, фторированные поверхностно-активные вещества, поверхностно-активные вещества, содержащие полисилоксановые группы и/или бис(2-этил-1-гексил) сульфосукцинат.

Фторированные поверхностно-активные вещества могут быть перфторированными или частично фторированными. Их примерами являются частично фторированные этоксилированные спирты или кислоты, такие как перфтороктановая кислота.

Силоксан-завершенный полиалкиленоксидный полиэфир может быть примером поверхностно-активного вещества, содержащего полисилоксановые группы. Эти поверхностно-активные вещества могут иметь линейную или разветвленную конструкцию. Этот тип использованного поверхностно-активного вещества согласно настоящему изобретению получен, например, путем гидросилилирования ненасыщенного соединения с несущими полисилоксан Si-H группами. Ненасыщенное соединение может быть, в частности, продуктом реакции аллилового спирта с этиленоксидом или пропиленоксидом.

Поверхностно-активное вещество также можно получить, например, путем реакции полиэфирспиртов с полисилоксаном, несущим Si-Cl группы. Все концевые группы в полиэфире могут быть силоксан-завершенными группами. Также возможно присутствие смешанных концевых групп, т.е. там есть силоксановые концевые группы и ОН концевые группы, или реакция с функциональными ОН концевыми группами, такими как метокси группы. Силоксан-завершенной может быть моносилоксановая группа R3Si-O- или олиго- или полисилоксановая группа R3Si-O-RSi[AO]-O-[R2Si-O]m-O-SiR3, где n составляет от ≥1 до ≤100, например. В случае разветвленных поверхностно-активных веществ, силоксан-завершенная может также быть выполнена как R3Si-O-RSi[AO]-O-[R2Si-O]m-O-SiR3 с, например, m, который равен от ≥0 до ≤10 или как гребенчатый полимер, такой как R3Si-O-[RSi[AO]]n-O-[R2Si-0]m-O-SiR3, где m+n от =≥0 до ≤250. В примере упомянуто, предпочтительно, чтобы часть R была алкильной группой, особенно метильной группой. Группа [АО] представляет собой часть оксида полиалкиленгликоля, предпочтительно оксид полиэтилена и/или оксид полипропилена. Группа [АО] также является прикрепляемой к силоксановой группе через соединительную группу, такую как, например, С3Н6.

Композиция по настоящему изобретению дополнительно включает в качестве компонента D) изоцианат, имеющий функциональность NCO от ≥2. Изоцианаты этого типа также называют полиизоцианатами. Реакционная смесь, следовательно, реагирует с образованием пенополиуретанов либо полиизоциануратовых пен.

Примерами подходящих полиизоцианатов данного типа являются 1,4-бутилен диизоцианат, 1,5-пентан диизоцианат, 1,6-гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, изомерные бис(4,4'-изоцианатоциклогексил) метаны или их смеси любого желаемого изомера, 1,4-циклогексилен диизоцианат, 1,4-фенилен диизоцианат, 2,4 - и/или 2,6-толилендиизоцианат (TDI), 1,5-нафтилендиизоцианат, 2,2'- и/или 2,4'- и/или 4,4'-дифенилметандиизоцианат (MDI) или высший гомолог (полимерный MDI) 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил) бензол (TMXDI), 1,3-бис(изоцианатометил)бензол (XDI), а также алкильные 2,6-диизоцианатогексаноаты (лизин диизоцианаты), имеющие от C1 до С6 алкильные группы.

В дополнение к упомянутым выше полиизоцианатам также можно сделать сопутствующее использование пропорции модифицированных диизоцианатов из структуры уретдиона, изоцианурата, уретана, карбодиимида, уретонимина, аллофаната, биурета, иминооксадиазиндиона и/или оксадиазинтриона, а также немодифицированного полиизоцианата, содержащего более 2 NCO групп на молекулу, например 4-изоцианатометил-1,8-октан диизоцианата (нонан триизоцианат) или трифенилметан 4,4',4"-триизоцианата.

Количество групп NCO в изоцианате и количество реагирующих с изоцианатом групп компонента А) может быть в числовом отношении от ≥70:100 до ≤500:100 относительно друг друга в реакционной смеси. Этот показатель также может быть в диапазоне от ≥180:100 до ≤330:100 либо от ≥90:100 до ≤140:100.

Пропорции, в которых компоненты А), В), С) и D) находятся в реакционной смеси по настоящему изобретению, могут быть пояснены следующими примерами, которые всегда добавляют до ≤100% массы:

компонент А) от ≤5% массы до ≤70% массы, предпочтительно от ≥10% массы до ≤60% массы, более предпочтительно от ≥20% массы до ≤50% массы;

компонент В) от ≥1% массы до ≤30% массы, предпочтительно от ≥2% массы до ≤20% массы, более предпочтительно от ≥3% массы до ≤15% массы;

компонент С) от ≥1% массы до ≤ 50% массы, предпочтительно от ≥3% массы до ≤30% массы, более предпочтительно от ≥5% массы до ≤25% массы, и

компонент D) от ≥5% массы до ≤80% массы, предпочтительно от ≥20% массы до ≤70% массы, более предпочтительно от ≥30% массы до ≤60% массы.

Варианты осуществления настоящего изобретения описаны ниже, варианты могут быть свободно комбинируемы друг с другом, если иное однозначно не очевидно из контекста.

В одном из вариантов реакционной смеси, согласно настоящему изобретению изоцианат D) включает дифенил-4,4'-диизоцианат, а также толуилендиизоцианат.

Неожиданно оказалось, что сочетание изоцианата из серии дифенилметандиизоцианата (2,2'-и/или 2,4'- и/или 4,4'-MDI или другой полимерный МДИ) с долей не менее СО2-растворимого изоцианата может производить отчетливо тонкую пену.

Предпочтение здесь отдается изоцианату из серии дифенилметандиизоцианата, объединенному с ТДИ (предпочтительно 2,4- и/или 2,6-ТДИ).

В другом варианте реакционной смеси, согласно настоящему изобретению изоцианат D) присутствует на втором этапе в пропорции от ≥90% массы до ≤100% массы от общего количества изоцианата D) в композиции. То есть изоцианат предпочтительно полностью или, по существу, полностью присутствует в фазе вспенивающего агента. Доля изоцианата также может быть в диапазоне от ≥95% массы до ≤100% массы или от ≥98% массы до ≤100% массы. Большая доля пенообразователя и соответственно меньшая доля растворенного изоцианата в полиольной фазе, при котором большая эффективность полимеризации может протекать на границе раздела фаз.

Предпочтительно в реакционной смеси по настоящему изобретению изоцианат D) растворяют во вспенивающем агенте В). Смеси различных изоцианатов заключены также и здесь.

В еще одном варианте реакционной смеси согласно настоящему изобретению реакционная смесь находится при давлении от ≥30 бар до ≤300 бар и при температуре от ≥0°С до ≤100°С. Давление может быть в диапазоне от ≥40 бар до ≤150 бар или от ≥60 бар до ≤100 бар. Температура может быть в диапазоне от ≥10°С до ≤80°С или от ≥20°С до ≤60°С.

В другом варианте реакционная смесь согласно настоящему изобретению изоцианатно-реакционноспособный компонент А) содержит бифункциональный полиэфирполиол с гидроксильным числом от ≥240 мг КОН/г до ≤340 мг КОН/г.

В еще одном варианте осуществления согласно настоящему изобретению поверхностно-активный компонент В) представляет собой полиэфир полиэтиленоксида с завершенными группами олигодиметилсилоксана, причем количество диметилсилоксановых единиц составляет ≤5. Полиэфир этого типа может быть представлен, например, идеализированной формулой R'O-[CH2CH2O]o-X-SiR(O-SiR3)((O-SiR2)pR), где R=СН3 и R'=Н, СН3 или СОСН3. Здесь X может быть дополнительно объединенной группой, такой как алкил-α или ω-диил, о составляет от ≥1 до ≤100, предпочтительно от ≥5 до ≤30, более предпочтительно от ≥10 до ≤20, и р равно ≤2. Группа X может представлять собой, например, -СН2-СН2-СН2-. 3-(Полиоксиэтилен)пропилгептаметилтрисилоксан является предпочтительным поверхностно-активным веществом. Он коммерчески доступный от Dow Corning под торговым названием Q2-5211®.

В другом варианте реакционной смеси, согласно настоящему изобретению компоненты присутствуют в следующих соотношениях и в котором весовые доли отдельных компонентов каждой сумме до ≤ 100% массы:

- смесь бифункционального полиэфирполиола с гидроксильным числом от ≥290 мг КОН/г до ≤320 мг КОН/г с глицерином в смеси в количестве от ≥20% массы до ≤45% массы;

- СО2 в количестве от ≥4% массы до ≤20% массы;

- силоксан-полиалкиленоксидный сополимер в количестве от ≥5% массы до ≤25% массы, и

- смесь дифенилметан 4,4'-диизоцианата плюс изомеры и более высокофункциональные гомологи с 2,4- и 2,6-толилендиизоцианатами в количестве от ≥20% массы до ≤40% массы.

Настоящее изобретение также относится к способу получения пенополиуретана, включающему следующие стадии:

- обеспечение изоцианат-реакционноспособных соединений А), вспенивающих агентов В), поверхностно-активных веществ С) и изоцианатов D), где компоненты имеют значение согласно определению выше, и где вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии; а также

- снижение давления полученной композиции, и, таким образом, вспенивающие агенты переходят в газообразное состояние.

Изоцианат, по меньшей мере, частично присутствуют в фазе вспенивающего агента. Он предпочтительно присутствует в нем в растворенном состоянии. Изоцианат в фазе вспенивающего агента не реагирует с полиолом до тех пор, пока условия околокритические или сверхкритические. По мере расширения вспенивающего агента изоцианат и полиол вступают в непосредственный контакт и может иметь место межфазная полимеризация.

Этот способ предпочтительно включает стадии:

- обеспечение композиции, содержащей изоцианат-реакционноспособные соединения А), вспенивающий агент В) и поверхностно-активные вещества С), согласно настоящему изобретению, где вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии;

- добавление изоцианатов D) согласно настоящему изобретению, при этом изоцианат D) переходит во вспенивающий агент В); а также

- снижение давления полученного состава смеси, и вспенивающий агент переходит в газообразное состояние.

Этот вариант сначала производит эмульсию или микроэмульсию, содержащую фазу полиола и фазу вспенивающего агента. Последующее добавление изоцианата, по меньшей мере, частично присутствует в фазе вспенивающего агента. Он предпочтительно присутствует в нем в растворенном состоянии. Изоцианат в фазе вспенивающего агента не реагирует с полиолом до тех пор, пока условия околокритические или сверхкритические. По мере расширения вспенивающего агента изоцианат и полиол вступают в непосредственный контакт и может иметь место межфазная полимеризация.

В одном варианте осуществления данного способа композиция содержит вспенивающий агент при давлении от ≥1 бар до ≤300 бар и при температуре от ≥0°С до ≤100°С. Давление может быть в диапазоне от ≥10 бар до ≤180 бар или от ≥20 бар до ≤150 бар. Температура может быть в диапазоне от ≥10°С до ≤80°С или от ≥20°С до ≤60°С.

В еще одном варианте осуществления данного способа превращение вспенивающего агента компонента В) в докритическом состоянии происходит в закрытой форме, в которой закрытая форма не является частью смесительной головки из смесительной установки и установлена так, что его внутренний объем и/или давление, преобладающее внутри, может быть изменено внешним фактором после того, как смесь была введена.

Настоящее изобретение также относится к способу получения пенополиуретана, включающему следующие стадии:

- обеспечение композиции, содержащей изоцианат-реакционноспособные соединения А) и поверхностно-активные вещества С), согласно настоящему изобретению;

- обеспечение композиции, содержащей вспенивающий агент В) и изоцианат D), согласно настоящему изобретению, в котором вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии и в котором изоцианат D) присутствует во вспенивающем агенте В);

- смешивание двух композиций;

- снижение давления полученного состава смеси, и вспенивающий агент переходит в газообразное состояние.

В этом варианте изоцианат уже присутствует в околокритическом или сверхкритическом вспенивающем агенте, прежде чем он совмещен с полиольной фазой. Изоцианат предпочтительно присутствует во вспенивающем агенте в растворенном состоянии. Кроме того, предпочтительно когда композиция, полученная при смешивании полиольной фазы и фазы вспенивающего агента, дополнительно выдерживается в условиях, при которых вспенивающий агент является близким к критическому или сверхкритическому.

В одном варианте осуществления данного способа композиция содержит вспенивающий агент при давлении от ≥1 бар до ≤300 бар и при температуре ≥0°С до ≤100°С. Давление может быть в диапазоне от ≥10 бар до ≤180 бар или от ≥20 бар до ≤150 бар. Температура может быть в диапазоне от ≥10°С до ≤80°С или от ≥20°С до ≤60°С.

Настоящее изобретение также относится к пенополиуретану, полученному вышеописанным способом.

Пенополиуретаном по настоящему изобретению может быть, например, пенопласт, имеющий средний диаметр пор от ≥10 нм до ≤10000 нм. Независимо от того, что плотность поры пенополиуретана по настоящему изобретению также может быть от ≥107 пор/см3 до ≤1018 пор/см3.

Настоящее изобретение также предусматривает использование реакционной смеси согласно настоящему изобретению для получения пенополиуретанов.

Принцип способа согласно настоящему изобретению:

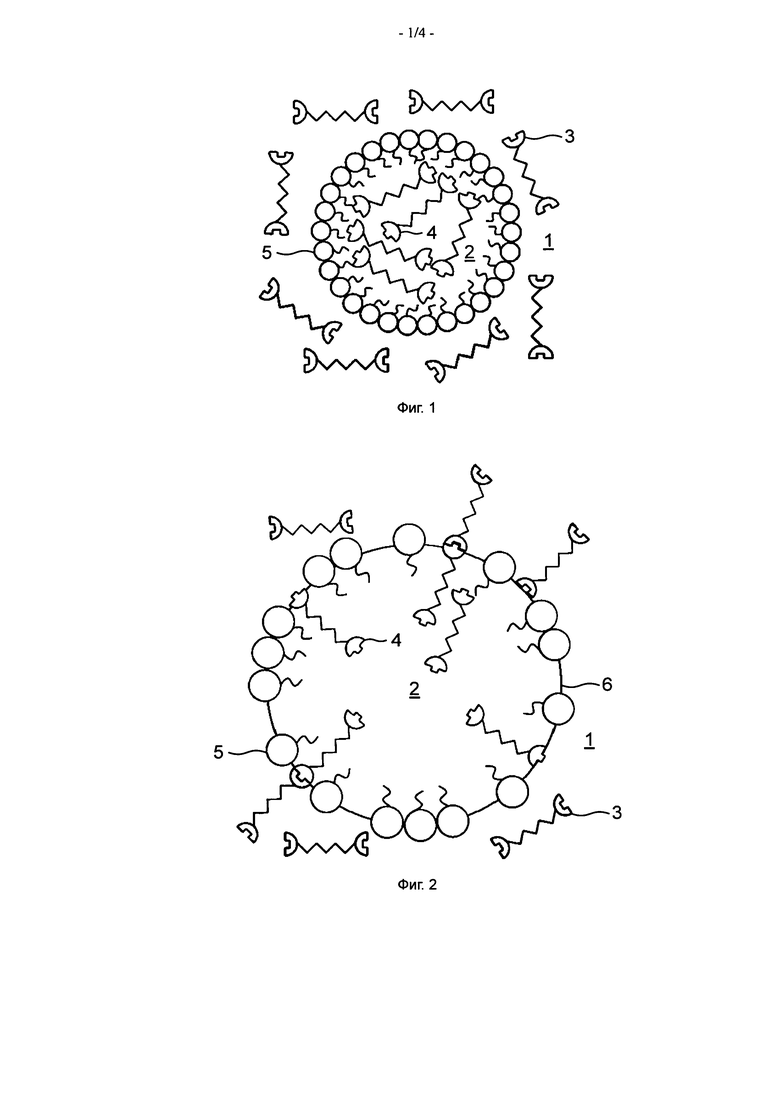

Фиг.1 - эмульсия околокритического или сверхкритического вспенивающего агента с реагентом во внешней фазе с другим реагентом.

Фиг.2 - состояние, Фиг.1, эмульсии после снижения давления.

Фиг.3 - вид в увеличенном масштабе границы раздела фаз в ходе реакции реагентов.

Фиг.4 - 8 - микрофотографии пенополиуретанов.

Фиг.1 показывает эмульсию околокритического или сверхкритического вспенивающего агента с растворенным реагентом во внешней фазе с растворенным другим реагентом. Эмульсия, которая также может быть микроэмульсией, содержит внешнюю фазу 1 и внутреннюю в форме капли фазу 2. Реагент в полярной, внешней фазе 1 является схематически изображенным полиолом 3. Эта внешняя фаза 1 может быть растворителем или включать воду, полярные растворители, эфирные растворители и их смеси в качестве дополнительных растворителей. В дополнение к полиолу 3 внешняя фаза 1 может дополнительно содержать полимеры, а также добавки, такие как H2O, антипирены, такие как ТСРР или соли и т.д.

Неполярная, внутренняя фаза 2 содержит околокритический или сверхкритический вспенивающий агент, такой как, например, СО2, метан, этан, пропан или их смеси. Внутренняя фаза 2 дополнительно содержит схематически показанный изоцианат 4, который имеет функциональность 2 NCO групп. Изоцианат 4 присутствует во внутренней фазе 2 и, следовательно, во вспенивающем агенте, в растворенной, суспендированной, эмульгированной или любой другой форме. Расстояние между внутренней фазой 2 и внешней фазой 1 вызвано молекулами поверхностно-активного вещества 5, направленными их гидрофильной верхней частью в сторону внешней фазы 1 и их липофильной концевой частью в направлении внутренней фазы 2.

Фиг.2 показывает состояние эмульсии на Фиг.1 после снижения давления, то есть после околокритической или сверхкритической жидкости во внутренней фазе 2, перешедшей в газообразное состояние. Капелька жидкости расширяется в процессе. В результате количество молекул поверхностно-активного вещества 5 не является достаточным для достижения разделения между внутренней фазой 2 и внешней фазой 1. Таким образом, две фазы вступают в непосредственный контакт. Это изображено в качестве границы раздела фаз 6. Поскольку жидкость во внутренней фазе 2 сейчас находится в газообразном состоянии, ее способность растворять, приостанавливать, эмульгировать или иным образом приводить в соответствие изоцианат 4 уменьшается. В случае растворения, таким образом, изоцианат 4 будет выпадать в осадок. Выпавший в осадок изоцианат 4 на границе раздела фаз 6 не отделен от молекул поверхностно-активного вещества 5 из дипольной фазы, но приходит в непосредственный контакт с полиолом 3. Как следствие, эти реагенты реагируют друг с другом.

Фиг.3 показывает в увеличенном масштабе вид границы раздела фаз в ходе реакции реагентов. Поскольку газовые пузырьки внутренней фазы 2 продолжают расширяться, они встречаются так, что молекулы изоцианата 4 на краю одного пузырька газа во внутренней фазе 2 могут реагировать с молекулой полиола 3 во внешней фазе 1 и могут реагировать далее через свободную функциональную молекулу полиола 3 с молекулой изоцианата 4 другого газового пузырька. Таким образом, стенка клетки пены получается стабилизированной, так может быть получена пена.

Следующие примеры иллюстрируют изобретение:

Глоссарий:

Desmodur® 44V20L: смесь дифенилметана 4,4'-диизоцианата (MDI) с изомерами и высокофункциональными гомологами, имеющими содержание NCO 31,4 масс.%, Bayer MaterialScience AG.

Desmodur® 44V70L: смесь дифенилметана 4,4'-диизоцианата (MDI) с изомерами и высокофункциональными гомологами, имеющими содержание NCO 30,9 масс.%, Bayer MaterialScience AG.

Desmodur® VP.PU 1806: смесь дифенилметана 4,4'-диизоцианата (MDI) и дифенилметана 2,4'-диизоцианата, Bayer MaterialScience AG

Desmodur® T 80: 2,4- и 2,6-толилендиизоцианата (TDI) в соотношении 80:20, Bayer MaterialScience AG.

Desmophen® VP.PU 1431: дифункциональный полиэфирполиол, Bayer MaterialScience AG, число OH 310 мг КОН/г.

DABCO: 1,4-диазабицикло[2.2.2]октан.

DBTL: дибутилин дилаурат.

Silwet® L-7607: силоксан-полиалкиленоксид сополимера из Momentive.

Растворимость различных изоцианатов во вспенивающих агентах была испытана с целью определения подходящих изоцианатов.

Растворимость мономерного MDI (Desmodur® VP.PU 1806), Desmodur® 44V70L и TDI (Desmodur® T 80) в пропане определяется предварительным смешением равных объемов изоцианата и пропана при температуре 25°С и давлении 220 бар. Выяснилось, что VP.PU 1806 и Desmodur 44V70L сформировали две фазы около 20% пропана растворения в нижней фазе (изоцианат) в каждом случае. В противоположность этому Desmodur® Т 80 был полностью смешан с пропаном, т.е. одна фаза была сформирована.

Растворимость мономерного МДИ (Desmodur® VP.PU 1806), Desmodur® 44V70L и ТДИ (Desmodur® Т 80) в СО2 определяется предварительным смешением равных объемов изоцианата и СО2 при температуре 25°С и давлении 220 бар. Выяснилось, что VP.PU 1806 сформировал две фазы около 50% пропана, растворенного в нижней фазе (изоцианат), и что Desmodur 44V70L сформировал две фазы около 50% пропана, растворенного в нижней фазе (изоцианат). В противоположность этому Desmodur Т 80 был полностью смешан с СО2, т.е. одна фаза была сформирована.

Определение критических точек в смеси с СО2:

Desmodur Т 80 и гексаметилендиизоцианат были протестированы на критические параметры в смеси с СО2 для того, чтобы убедиться, что смесь вспенивающих агентов сверх- или близкая к критической. Выяснилось, что для HDI критическая точка при температуре 323 К в мольной доле хс=0,94 и давлении рс=165 бар. Для Desmodur Т 80 критическая точка при температуре 323 К в мольной доле хс=0,90 и давлении рс=159 бар.

Микроэмульсия, полученная согласно вышеуказанной идее, была преобразована в пенополиуретан. Для этого смесь полиолов и катализаторов (DBTDL и DABCO) и поверхностно-активное вещество смешивают с СО2 при 34°С и давлении 170 бар. Не желая быть связанными какой-либо теорией, полагают, что микроэмульсия капель scCO2 (диоксид углерода в жидкой фазе) в полиольной фазе образуется в процессе. Эту эмульсию смешивают с полиизоцианатом в смесительной головке высокого давления. Реакционную смесь затем вводят в пресс-форму с определенным противодавлением. Сверхкритические условия, следовательно, продолжают преобладать в пресс-форме в отношении СО2 в предлагаемом в изобретении примере. Давление снижают до атмосферного только после того как материалы введены в форму, температура которой поддерживалась на уровне 35°С, и после учета определенного времени пребывания. Время пребывания было оптимизировано для каждой пены. Массы в примерах находятся в массовых частях. Весь вес дозы был 120 г в каждом случае (см. таблицу):

Фиг.4. показывает электронную микрофотографию пенополиуретана, полученного в примере изобретения 1. Это показывает, что средний размер пор значительно меньше, чем 500 нм.

Фиг.5 показывает светлую микрофотографию пенополиуретана, полученного в примере изобретения 2. Это показывает, что размер пор значительно ниже 50 мкм.

Фиг.6 показывает светлую микрофотографию пенополиуретана, полученного в примере изобретения 3. Это показывает, что размер пор значительно ниже 80 мкм.

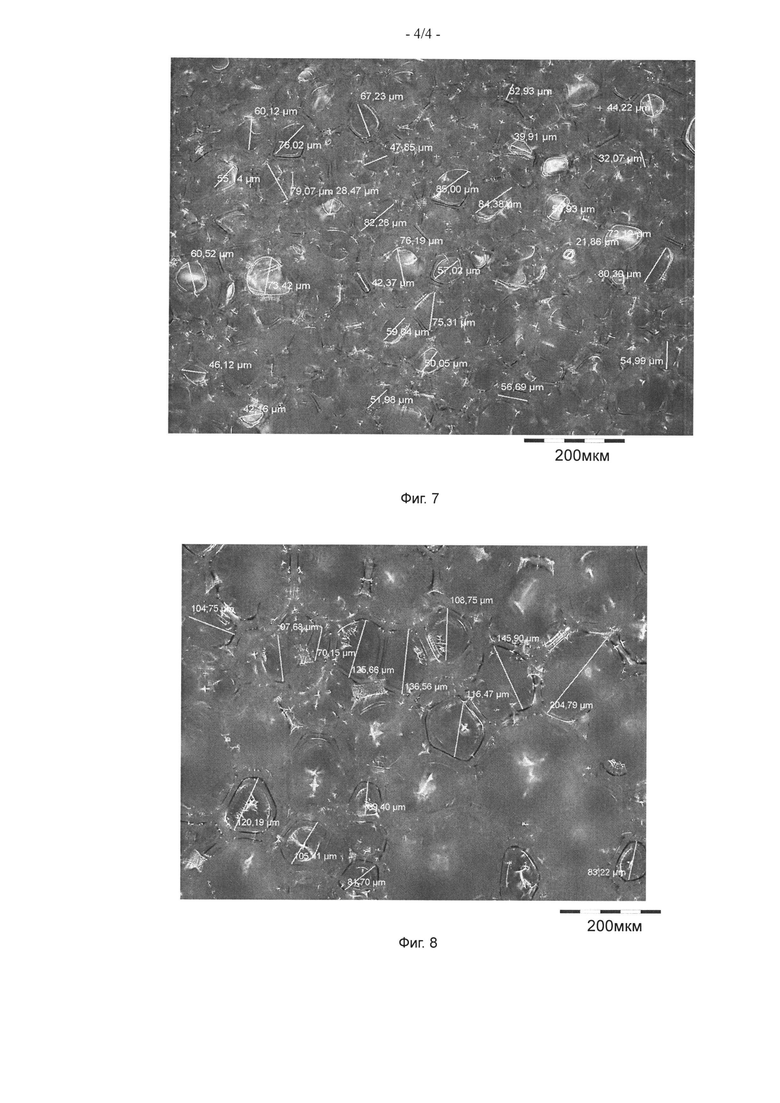

Фиг.7 показывает светлую микрофотографию пенополиуретана, полученного в примере изобретения 4. Это показывает, что размер пор значительно ниже 60 мкм.

Фиг.8 показывает светлую микрофотографию пенополиуретана, полученного в сравнительном примере 5. Это показывает, что размер пор значительно выше, чем 100 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ И ПОЛУЧАЕМАЯ ПРИ ЭТОМ ПОЛИУРЕТАНОВАЯ ПЕНА | 2010 |

|

RU2566502C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ С ПОМОЩЬЮ ПОРООБРАЗОВАТЕЛЯ, НАХОДЯЩЕГОСЯ В СВЕРХКРИТИЧЕСКОМ ИЛИ ОКОЛОКРИТИЧЕСКОМ СОСТОЯНИИ | 2010 |

|

RU2541573C9 |

| ПОЛИУРЕТАНОВЫЙ БАЛЛАСТНЫЙ СЛОЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СЛОЯ И ЕГО ПРИМЕНЕНИЕ | 2011 |

|

RU2573676C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2339653C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 2013 |

|

RU2632198C2 |

| ЭЛАСТИЧНЫЙ ПЕНОПОЛИУРЕТАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2422469C2 |

| МИКРОЭМУЛЬСИИ | 2012 |

|

RU2621188C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2643135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2638924C2 |

| ГИБКИЙ ПЕНОПОЛИУРЕТАН | 2005 |

|

RU2376321C2 |

Настоящее изобретение относится к реакционной смеси в форме эмульсии, пригодной для преобразования в полиуретаны, содержащей первую фазу и вторую фазу в эмульсии и дополнительно содержащую полиолы, вспенивающие агенты, поверхностно-активные вещества и изоцианаты. Описана реакционная смесь в форме эмульсии, пригодная для преобразования в полиуретаны, содержащая первую фазу и вторую фазу в эмульсии и содержащая следующие компоненты: A) соединения, реакционноспособные по отношению к изоцианату, выбранные из группы, включающей полиолы, полиэфирполиолы, сложные полиэфирполиолы, поликарбонатполиолы, полиэфирэстерполиолы и/или полиакрилатполиолы, где дополнительное число ОН этого компонента А) составляет от ≥ 100 мг КОН/г до ≤ 800 мг КОН/г и средняя ОН функциональность данного компонента А) составляет ≥ 2; B) вспенивающие агенты, выбранные из группы, включающей линейные, разветвленные или циклические C1-C5-алканы, линейные, разветвленные или циклические C1-C5-фторалканы и/или CO2; C) поверхностно-активные вещества, выбранные из группы, содержащей алкоксилированные алканолы, алкоксилированные алкилфенолы, алкоксилированные жирные кислоты, сложные эфиры жирных кислот, полиалкиленамины, алкил сульфаты, алкиловые полиэфиры, алкилполиглюкозиды, фосфатидилинозитолы, фторированные поверхностно-активные вещества, поверхностно-активные вещества, содержащие силоксановые группы и/или бис(2-этил-1-гексил) сульфосукцинат и D) изоцианаты, которые имеют функциональность NCO ≥ 2; где соединения А), реакционноспособные по отношению к изоцианату, присутствуют в первой фазе эмульсии и вспенивающий агент В) присутствует во второй фазе, при этом вспенивающий агент В) присутствует в околокритическом или сверхкритическом состоянии и далее в том, что изоцианат D) присутствует во второй фазе в количестве ≥ 10% массы от общего количества изоцианата D) в реакционной смеси. Раскрыт способ получения пенополиуретанов, включающий стадии: обеспечение соединений А), реакционноспособных по отношению к изоцианату, вспенивающих агентов В), поверхностно-активных веществ С) и изоцианатов D), где вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии, и снижение давления полученной композиции, таким образом, вспенивающие агенты переходят в газообразное состояние. И раскрыт способ получения пенополиуретанов, включающий стадии: получение композиции, содержащей соединения А), реакционноспособные по отношению к изоцианату, и поверхностно-активные вещества С); обеспечение композиции, содержащей вспенивающий агент В) и изоцианат D), в котором вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии и в котором изоцианат D) присутствует во вспенивающем агенте В); смешивание двух композиций; снижение давления полученного состава смеси, таким образом, вспенивающий агент переходит в газообразное состояние. Также в изобретении описаны пенополиуретан, полученный любым из указанных способов, и применение вышеуказанной реакционной смеси для производства пенополиуретанов. Технический результат - создание альтернативного способа получения пенополиуретанов, имеющих меньшие размеры ячеек, а также реакционных смесей, используемых в этих методах. 5 н. и 10 з.п. ф-лы, 5 пр., 1 табл., 8 ил.

1. Реакционная смесь в форме эмульсии, пригодная для преобразования в полиуретаны, содержащая первую фазу и вторую фазу в эмульсии и содержащая следующие компоненты:

A) соединения, реакционноспособные по отношению к изоцианату, выбранные из группы, включающей полиолы, полиэфирполиолы, сложные полиэфирполиолы, поликарбонатполиолы, полиэфирэстерполиолы и/или полиакрилатполиолы, где дополнительное число ОН этого компонента А) составляет от ≥ 100 мг КОН/г до ≤ 800 мг КОН/г и средняя ОН функциональность данного компонента А) составляет ≥ 2;

B) вспенивающие агенты, выбранные из группы, включающей линейные, разветвленные или циклические C1-C5-алканы, линейные, разветвленные или циклические C1-C5-фторалканы и/или CO2;

C) поверхностно-активные вещества, выбранные из группы, содержащей алкоксилированные алканолы, алкоксилированные алкилфенолы, алкоксилированные жирные кислоты, сложные эфиры жирных кислот, полиалкиленамины, алкилсульфаты, алкиловые полиэфиры, алкилполиглюкозиды, фосфатидилинозитолы, фторированные поверхностно-активные вещества, поверхностно-активные вещества, содержащие силоксановые группы и/или бис(2-этил-1-гексил) сульфосукцинат и

D) изоцианаты, которые имеют функциональность NCO ≥ 2;

где соединения А), реакционноспособные по отношению к изоцианату, присутствуют в первой фазе эмульсии и вспенивающий агент В) присутствует во второй фазе,

отличающаяся тем, что

вспенивающий агент В) присутствует в околокритическом или сверхкритическом состоянии и далее в том, что изоцианат D) присутствует во второй фазе в количестве ≥ 10% массы от общего количества изоцианата D) в реакционной смеси.

2. Реакционная смесь по п.1, в которой изоцианат D) включает дифенилметан-4,4'-диизоцианат, а также толулендиизоцианат.

3. Реакционная смесь по п.1, в которой изоцианат D) является растворенным во вспенивающем агенте В).

4. Реакционная смесь по п.1, в которой реакционная смесь существует при давлении от ≥ 30 бар до ≤ 300 бар и при температуре от ≥ 0°С до ≤ 100°С.

5. Реакционная смесь по п.1, в которой реакционноспособный по отношению к изоцианату компонент А) содержит бифункциональный полиэфирполиол, который имеет гидроксильное число от ≥ 240 мг КОН/г до ≤ 340 мг КОН/г.

6. Реакционная смесь по п.1, в которой поверхностно-активный компонент В) представляет собой полиэфир полиэтиленоксида с концевыми группами олигодиметилсилоксана, причем количество единиц диметилсилоксана составляет ≤ 5.

7. Реакционная смесь по п.1, в которой компоненты присутствуют в следующем соотношении и при массовом соотношении отдельных компонентов каждая сумма составляет до ≤ 100% массы:

- смесь бифункционального полиэфирполиола с гидроксильным числом от ≥ 290 мг КОН/г до ≤ 320 мг КОН/г с глицерином в смеси в количестве от ≥ 20% массы до ≤ 45% массы;

- СО2 в количестве от ≥ 4% массы до ≤ 20% массы;

- силоксан-полиалкиленоксидный сополимер в количестве от ≥ 5% массы до ≤ 25% массы, и

- смесь дифенилметан 4,4'-диизоцианата, а также изомеров и более высоких функциональных гомологов с 2,4- и 2,6-толилендиизоцианатами в количестве от ≥ 20% массы до ≤ 40% массы.

8. Способ получения пенополиуретанов, включающий стадии:

- обеспечение соединений А), реакционноспособных по отношению к изоцианату, вспенивающих агентов В), поверхностно-активных веществ С) и изоцианатов D), где компоненты имеют значение согласно п.1 и где вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии, и

- снижение давления полученной композиции, таким образом, вспенивающие агенты переходят в газообразное состояние.

9. Способ по п.8, в котором композиция включает вспенивающий агент при давлении от ≥ 1 бар до ≤ 300 бар и при температуре ≥ 0°С до ≤ 100°С.

10. Способ по п.8, где превращение вспенивающего агента компонента В) в докритическом состоянии происходит в закрытой форме, где закрытая форма не является частью смесительной головки из смесительной установки и установлена так, что ее внутренний объем и/или давление, преобладающее внутри, может быть изменено внешним воздействием после того как смесь была введена.

11. Способ получения пенополиуретанов, включающий стадии:

- получение композиции, содержащей соединения А), реакционноспособные по отношению к изоцианату, и поверхностно-активные вещества С) согласно п.1;

- обеспечение композиции, содержащей вспенивающий агент В) и изоцианат D) согласно п.1, в котором вспенивающий агент присутствует в околокритическом или сверхкритическом состоянии и в котором изоцианат D) присутствует во вспенивающем агенте В);

- смешивание двух композиций;

- снижение давления полученного состава смеси, таким образом, вспенивающий агент переходит в газообразное состояние.

12. Пенополиуретан, полученный способом согласно п.8 или 11.

13. Пенополиуретан по п.12 в виде пены, имеющей средний диаметр пор от ≥ 10 нм до ≤ 10000 нм.

14. Пенополиуретан по п.12, имеющий плотность пор от ≥ 107 пор/см3 до ≤ 1018 пор/см3.

15. Применение реакционной смеси по п.1 для производства пенополиуретанов.

| US 2004054022 A1, 18.03.2004 | |||

| УСТРОЙСТВО ДЛЯ СИНХРОНИЗАЦИИ МАЛОКАНАЛЬНЫХ | 0 |

|

SU198389A1 |

| DE 10260815 A1, 15.07.2004 | |||

| WO 2007058793 A1, 24.05.2007 | |||

| МЕЛКОПОРИСТЫЕ, ВОДОВСПЕНЕННЫЕ ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 2000 |

|

RU2237678C2 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНОГО НАПОЛНИТЕЛЯ ФОСФАТОМ, ОБРАБОТАННЫЙ ТАКИМ ОБРАЗОМ МИНЕРАЛЬНЫЙ НАПОЛНИТЕЛЬ, ПЕНОПОЛИУРЕТАНЫ И КОМПОЗИЦИОННЫЕ ПОЛИУРЕТАНЫ, ИСПОЛЬЗУЮЩИЕ ЭТОТ НАПОЛНИТЕЛЬ, СОДЕРЖАЩИЕ ИХ ФОРМОВАННЫЕ И НЕФОРМОВАННЫЕ ИЗДЕЛИЯ | 1999 |

|

RU2242489C2 |

Авторы

Даты

2016-06-10—Публикация

2011-11-03—Подача