Изобретение относится к области микроэлектроники, в частности сборки трехмерных интегральных схем (ИС) 3D БИС. Одной из основных операций в производстве ИС 3D БИС является присоединение кристаллов с объемными выводами к основаниям корпусов или подложек методом «flip -chip». Основу метода перевернутого кристалла составляют контактные столбики, располагаемые на металлизированных контактных площадках кристаллов.

Кристаллы монтируют на основание корпусов или подложек планарной стороной. При этом рисунок их контактных площадок является зеркальным отображением расположения выводов (технология «flip - chip»).

Надежность ИС 3D БИС, изготовленных с использованием технологии «flip - chip», в значительной степени зависит от материала, нанесенного под кристалл между его лицевой поверхностью и подложкой. На последней стадии сборки полупроводниковых изделий пространство между кристаллом заполняется «заливкой» - непроводящим адгезивом, соединяющим всю поверхность кристалла с подложкой. «Заливка» выполняет функцию защиты контактных столбиков от влаги и прочих компонентов атмосферы, обеспечивает дополнительную механическую прочность соединения «кристалл - подложка».

Известен [1] способ монтажа кристалла методом «flip - chip», при котором на кристалле формируют выступы (контактные столбики) из золота с покрытием припоем In-Sn. Монтаж выполняют нагревом до температуры, не превышающей температуру плавления припоя. Затем в зазор между кристаллом и подложкой вводят (проводят «заливку») термопласт и осуществляют вторично термообработку для обеспечения надежного механического соединения кристалла с подложкой.

Основным недостатком данного способа является двойная операция нагрева, что повышает себестоимость выпускаемых приборов. Кроме того, при данном способе монтажа всегда присутствуют пустоты, особенно на границе с контактными столбиками. Известно, что максимальная площадь соединения кристалла с подложкой будет в том случае, если вся его поверхность будет смочена термопластом. В действительности, полностью заполнить термопластом пространство между кристаллом и подложкой не удается. Этому мешает воздух, уплотняемый в замкнутом пространстве в неровностях (выступах). Давление воздуха уравновешивается внешним давлением, что препятствует проникновению термопласта вглубь неровностей.

Наличие пустот уменьшает теплоотвод от кристалла к подложке собранного изделия при эксплуатации.

С целью уменьшения (исключения) пор в зазоре «кристалл - подложка» целесообразно пайку проводить в вакууме.

Повысить надежность паяных соединений компонентов с шариковыми выводами (BGA, CSP) рекомендуется [2] с помощью технологии Underfilling. Сущность данной технологии заключается в заполнении пространства под кристаллом между шариковыми контактами полимерным материалом с последующим его отверждением. Утверждается, что за счет подобранных коэффициентов линейного расширения материалов полимерная заливка (Underfilling) значительно сокращает термомеханическую нагрузку на паяное соединение, а также герметизирует пространство под кристаллом.

Основной недостаток данной технологии - наличие пустот в пространстве под кристаллом между шариковыми контактами, что снижает теплоотвод от кристалла к подложке.

Задача, на решение которой направлено заявляемое решение - это снижение себестоимости выпускаемых изделий и повышение теплоотвода от кристалла к подложке. Эта задача достигается тем, что между кристаллом и подложкой размещают клейкую ленту, имеющую отверстия, рисунок которых является зеркальным отображением расположения контактных столбиков на кристалле, при сборке контактные столбики кристалла через отверстия в ленте совмещают с припоем контактных площадок на подложке, затем проводят пайку в вакууме, при нагреве до температуры пайки и давлении на кристалл припой расплавляется, при этом происходит смачивание припоем всей поверхности контактных столбиков кристалла, в результате этого происходит заполнение зазора между контактными столбиками и отверстиями в клеящей ленте, а т.к. толщина ленты соизмерима с расстоянием между кристаллом и подложкой, то под давлением кристалла и при температуре пайки происходит плотное соединение ленты с поверхностями кристалла и подложки, что исключает не только растекание припоя по поверхностям кристалла и подложки и короткое замыкание между контактами прибора, но и образование пор на границе ленты с паяемыми поверхностями кристалла и подложки.

Сравнение заявляемого способа изоляции при монтаже перевернутых кристаллов с другими способами [1, 2] из известного уровня техники также не позволило выявить в них признаки, заявляемые в отличительной части формулы.

Сущность изобретения поясняется чертежами, на которых схематично изображены:

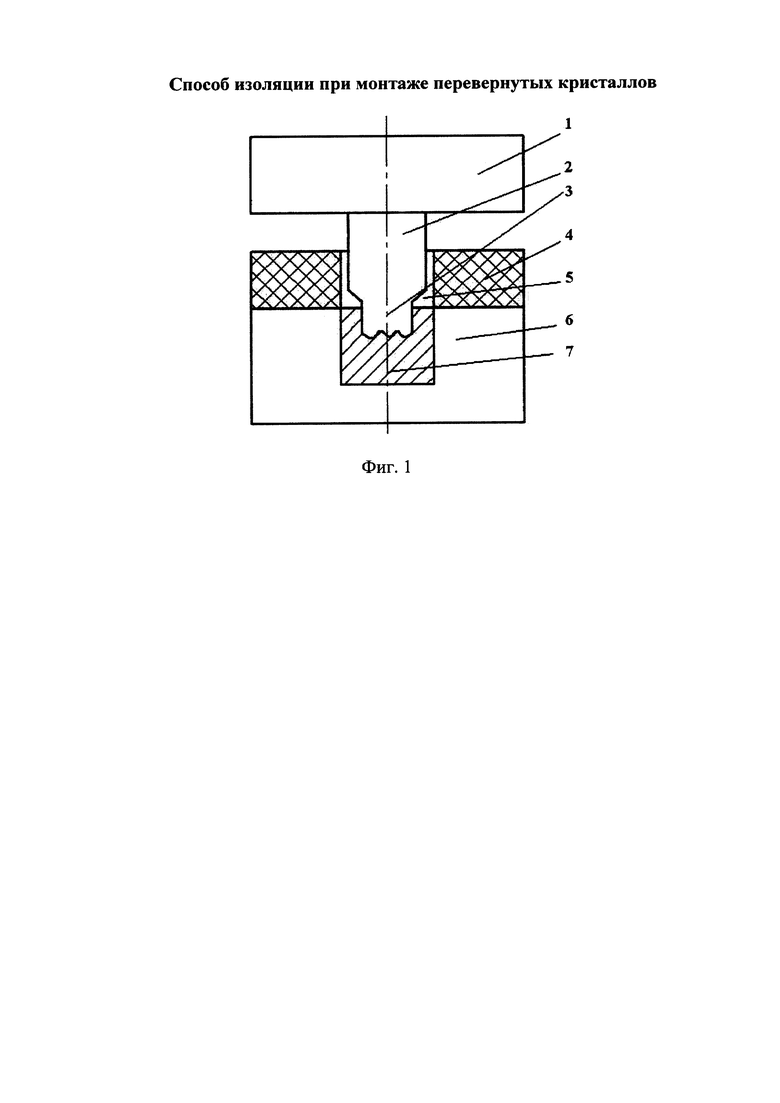

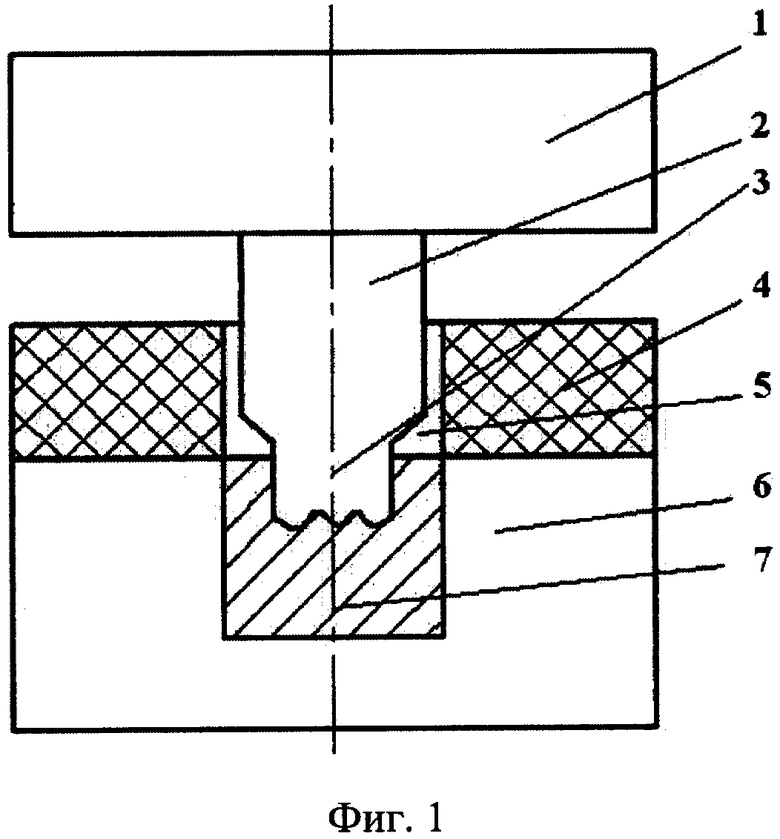

на фиг. 1 - фрагмент схемы сборки кристалла с подложкой перед пайкой;

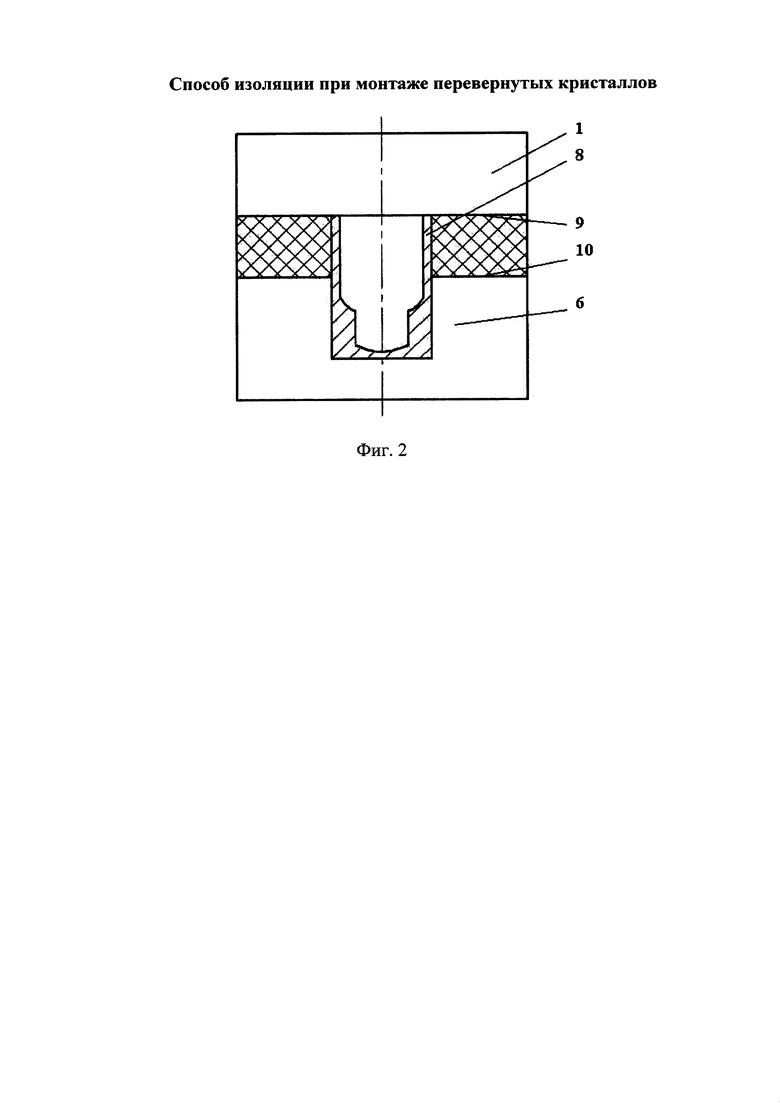

на фиг. 2 - фрагмент схемы соединения кристалла с подложкой с помощью разработанного способа.

Способ изоляции при монтаже перевернутых кристаллов реализуется следующим образом.

На сборку поступают готовые кристаллы 1 с контактными столбиками 2 (фиг. 1), например, из золота на лицевой поверхности кристалла 1. Золотые контактные столбики формируют на контактных площадках кристалла 1 в составе пластины при помощи одной из модификаций метода термокомпрессионной сварки «шариком», применяющегося при формировании проволочного соединения из золота встык. При этом на верхней части шарика остается заостренный выступ (участок обрыва проволоки).

При традиционном методе создания контактных столбиков на кристалле из золотой проволоки применяется деформация заостренного выступа на контактном столбике из золота с применением механического давления. Данная операция необходима для создания плоской поверхности и выравнивания высоты всех контактных столбиков, расположенных на кристалле.

Между кристаллом 1 и подложкой 3 размещают клеящую ленту 4, имеющую отверстия 5, рисунок которых является зеркальным отображением расположения контактных столбиков 2 на кристалле 1. Лента 4 типа 3М изготовлена в соответствии с системой качества и зарегистрирована стандартом ISO 9001.

Подложку 3 изготавливают отдельно, на подложке сформирована металлизация на контактных площадках 6 из припоя 7 заданной толщины. Толщину припоя на контактных площадках подложки выбирают в зависимости от высоты контактных столбиков на кристалле, толщины ленты и зазора между контактным столбиком кристалла и отверстием в клейкой ленте.

При сборке контактные столбики 2 кристалла 1 через отверстия 5 в клейкой ленте 4 совмещают с припоем 7, размещенным на контактной площадке 6 подложки 3 (фиг. 2). После сборки прибор помещают на подставку в вакуумной камере, нагревают до температуры плавления припоя и одновременно прикладывают внешнее давление на кристалл. При нагреве до температуры пайки и соответствующем давлении на кристалл припой 7 расплавляется. При этом происходит смачивание припоем всей поверхности контактного столбика 2 и заполнение зазора между контактным столбиком 2 и отверстием 5 в клеящей ленте 4, образуя герметичное паяное соединение 8 между кристаллом 1 и подложкой 3. Происходит плотное соединение ленты 4 с поверхностями 9 кристалла и 10 подложки с отсутствием в соединительном зазоре между кристаллом и подложкой воздушных прослоек в виде пор. Отсутствие пор в соединительном зазоре между кристаллом и подложкой повышает теплоотвод от кристалла к подложке.

На основании вышеизложенного сделано заключение, что использование предлагаемого способа изоляции при монтаже перевернутых кристаллов обеспечивает по сравнению с существующими способами следующие преимущества:

1. Снижается себестоимость выпускаемых изделий;

2. Повышается теплоотвод от кристалла к подложке.

Источники информации

1. Полупроводниковый прибор и способ его изготовления со сборкой по методу перевернутого кристалла. Semiconductor device utilizing a face - down bonding and a method for manufacturing the same: Пат.5071787 США, МКИ5 H01L 22/44 / Mori Miki, Saito Masayuki; К.K, Toshiba. - №477504; Заявл. 09.02.90; Опубл. 10.12.91.

2. Новиков А. Конференция «Совершенствование производства радиоэлектронной аппаратуры с использованием смешанных и бессвинцовых технологий пайки [Текст] / А. Новиков // Технологии в электронной промышленности, 2009. №4, с.14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| Монолитная интегральная схема | 2024 |

|

RU2832096C1 |

| СПОСОБ ПРИМЕНЕНИЯ ПЛАТИНОВОЙ МЕТАЛЛИЗАЦИИ В СИСТЕМЕ ПЕРЕРАСПРЕДЕЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ И ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2019 |

|

RU2717264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРИЕМНОГО МОДУЛЯ НА ОСНОВЕ PbSe | 2012 |

|

RU2515190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРИЕМНОГО МОДУЛЯ НА ОСНОВЕ PbS | 2012 |

|

RU2515960C1 |

| ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2020 |

|

RU2803110C2 |

| СПОСОБ ПАЙКИ КРИСТАЛЛОВ ДИСКРЕТНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ К КОРПУСУ | 2016 |

|

RU2636034C1 |

| БЕСФЛЮСОВАЯ СБОРКА ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ РАЗМЕРОМ С КРИСТАЛЛ | 2002 |

|

RU2262153C2 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2003 |

|

RU2253922C2 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

Использование: для сборки трехмерных интегральных схем (ИС) 3D БИС. Сущность изобретения заключается в том, что способ изоляции при монтаже перевернутых кристаллов включает сборку, на которую поступают кристаллы с контактными столбиками и подложки с металлизацией на контактных площадках из припоя заданной толщины, между кристаллом и подложкой размещают клейкую ленту, имеющую отверстия, рисунок которых является зеркальным отображением расположения контактных столбиков на кристалле, при сборке контактные столбики кристалла через отверстия в ленте совмещают с припоем контактных площадок на подложке, затем проводят пайку в вакууме, при нагреве до температуры пайки и давлении на кристалл припой расплавляется, при этом происходит смачивание припоем всей поверхности контактных столбиков кристалла, в результате этого происходит заполнение зазора между контактными столбиками и отверстиями в клеящей ленте, а т.к. толщина ленты соизмерима с расстоянием между кристаллом и подложкой, то под давлением кристалла и при температуре пайки происходит плотное соединение ленты с поверхностями кристалла и подложки, что исключает не только растекание припоя по поверхностям кристалла и подложки и короткое замыкание между контактами прибора, но и образование пор на границе ленты с паяемыми поверхностями кристалла и подложки. Технический результат: обеспечение возможности повышения теплоотвода от кристалла к подложке. 3 з.п. ф-лы, 2 ил.

1. Способ изоляции при монтаже перевернутых кристаллов, включающий сборку, на которую поступают кристаллы с контактными столбиками и подложки с металлизацией на контактных площадках из припоя заданной толщины, заключающийся в том, что между кристаллом и подложкой размещают клейкую ленту, имеющую отверстия, рисунок которых является зеркальным отображением расположения контактных столбиков на кристалле, при сборке контактные столбики кристалла через отверстия в ленте совмещают с припоем контактных площадок на подложке, затем проводят пайку в вакууме, при нагреве до температуры пайки и давлении на кристалл припой расплавляется, при этом происходит смачивание припоем всей поверхности контактных столбиков кристалла, в результате этого происходит заполнение зазора между контактными столбиками и отверстиями в клеящей ленте, а т.к. толщина ленты соизмерима с расстоянием между кристаллом и подложкой, то под давлением кристалла и при температуре пайки происходит плотное соединение ленты с поверхностями кристалла и подложки, что исключает не только растекание припоя по поверхностям кристалла и подложки и короткое замыкание между контактами прибора, но и образование пор на границе ленты с паяемыми поверхностями кристалла и подложки.

2. Способ по п. 1, отличающийся тем, что используют клейкую ленту типа 3М между кристаллом и подложкой.

3. Способ по п. 1, отличающийся тем, что толщину припоя на контактных площадках подложки выбирают в зависимости от высоты контактных столбиков на кристалле, толщины ленты и зазора между контактным столбиком кристалла и отверстием в клейкой ленте.

4. Способ по п. 1, отличающийся тем, что, с целью уменьшения (исключения) пор в зазоре «кристалл - подложка», пайку проводят в вакууме.

| WO 2009035201 A1, 19.03.2009 | |||

| US 5071787 A1, 10.12.1991 | |||

| US 3680198 A1, 01.08.1972 | |||

| US 4749120 A1, 07.06.1988 | |||

| US 5111279 A1, 05.05.1992 | |||

| US 4970577 A1, 13.11.1990. |

Авторы

Даты

2018-03-23—Публикация

2016-08-09—Подача