Изобретение относится к области электроники и предназначено для перераспределения контактных площадок полупроводниковых кристаллов интегральных микросхем (ИМС), гибридных интегральных схем (ГИС), микросборок, модулей, микроэлектромеханических систем (МЭМС) датчиков и других полупроводниковых приборов (ПП) на пластине с помощью создания дополнительных тонкопленочных слоев и металлизации на основе платины. Ограничения по производительности и области применения микросхем могут приводить к существенным проблемам и вносить дополнительные сдерживающие факторы в их сборке и корпусировании. Рассмотрение таких проблем на начальных стадиях проектирования изделия часто игнорируется, хотя эти вопросы являются ключевыми. Особенно если при проектировании кристалла ИМС в него не закладывается возможность использования технологии перевернутого кристалла (далее «flip-chip»), а в ходе разработки и сборки изделий с этим кристаллом появляется потребность ее использования, то применение предлагаемого изобретения позволяет решить эту проблему.

Электрические соединения между полупроводниковым кристаллом и подложкой (корпусом) могут быть реализованы с помощью микросварки проволокой, пайкой на припойные шарики или наклейкой с помощью электропроводящих адгезивов. Для такого рода электрических соединений верхние уровни металлизации полупроводниковых кристаллов обычно выполнены из алюминия, меди или золота. Одним из технических требований технологии «flip-chip» для обеспечения надежности электрических соединений в верхние уровни металлизации полупроводниковых кристаллов необходимо вносить модификации, такие как многослойная металлизация контактных площадок под припойный шариковый вывод. В структуру такой металлизации входят диффузионный барьерный, адгезионный и защитный слои [1]. После подготовки контактных площадок путем создания многослойной металлизации в ходе технологического процесса на них формируют припойные шариковые вывода. При этом одним из ключевых ограничений для сборки кристалла методом «flip-chip» является малый шаг контактных площадок на кристалле.

Для технологии микросварки проволокой контактные площадки обычно располагаются по периферии кристалла. Только высокопроизводительные микропроцессоры с огромным количеством входов/выходов (до нескольких тысяч) имеют равномерно распределенные по всей планарной стороне кристалла массивы контактных площадок под припойные шариковые вывода для монтажа методом «flip-chip». Такая конфигурация контактных площадок позволяет создавать свободную матрицу паяных соединений, которая ограничивается только геометрическими размерами полупроводникового кристалла и необходимым количеством контактных площадок. Такая система, соединяющая контактные площадки по периферии кристалла и преобразующая их в матричную конфигурацию по всей площади кристалла с помощью тонкопленочной металлизации, называется технологической системой перераспределения контактных площадок.

Подобная система должна удовлетворять определенным требованиям, а именно, система перераспределения контактных площадок полупроводниковых кристаллов не должна ухудшать заданные технические характеристики и уменьшать надежность исходных кристаллов.

Применение перераспределения контактных площадок с периферии кристалла по всей его площади позволяет приспособить кристалл к монтажу методом «flip-chip» и увеличить шаг выводов, что существенно снижает требования к подложкам и корпусам для flip-chip монтажа и, как следствие, снижает их стоимость и уменьшает массогабаритные размеры микросхемы.

Для изготовления высокопроизводительных изделий с проектными нормами менее 0,18 мкм в качестве материала для перераспределения контактных площадок в настоящее время используют медь. Использование меди позволило сократить размеры токоведущих дорожек и уменьшить время задержки сигналов, что является важным моментом в производстве микропроцессоров, состоящих из элементов с субмикронными размерами [2]. Переход на медь обусловлен меньшим значением удельного сопротивления по сравнению с другими широко применяемыми в микроэлектронике металлами, например, алюминием. В качестве пассивации и межслойной изоляции могут применяться различные тонкопленочные полимерные материалы, пленки на основе эпоксидных смол и даже стекло.

Тем не менее, одним из недостатков применения меди является высокая диффузионная подвижность, которая приводит к необходимости применения вокруг медных межсоединений диффузионных барьерных слоев, нанесение которых требуется не только в области контактной площадки, но и на слой изолирующего диэлектрика, так как медь активно диффундирует через нее даже при низких температурах. Еще одним из ограничений широкого применения меди является наличие летучих соединений при относительно низких температурах, что делает невозможным применение технологии непосредственного травления меди через фоторезистивную маску. Кроме этого, применение медной металлизации приводит к проблемам нанесения на стенки и дно узких и глубоких отверстий межслойных переходных соединений тонких барьерных слоев для диффузии меди в смежные слои изолирующего диэлектрика [3]. Высокая диффундирующая способность меди через диэлектрические слои, такие как диоксид кремния, приводит к выводу интегральной схемы из строя.

Введение платины в технологический процесс перераспределения контактных площадок основан на опыте применения платиновой металлизации на алюминиевых контактных площадках полупроводниковых кристаллов без применения перераспределяющих слоев [4], в котором в качестве металлизации под припойный шариковый вывод использовался «stud-bump» (первая точка термозвуковой сварки на кристалле в соединении методом «шарик-клин») из платиновой проволоки. Применение данного способа позволяет сформировать припойные шариковые вывода на алюминиевых контактных площадках полупроводниковых кристаллов. Такой способ удобен для быстрого прототипирования. Формирование шариковых выводов без применения шаблонов снижает себестоимость выпускаемых полупроводниковых изделий, но вместе с тем трудоемкость технологических процессов не позволяет сделать эту технологию массовой.

Использование платины в качестве металлизации системы перераспределения контактных площадок обусловлено следующими основными преимуществами:

- хорошая смачиваемость припоями (адгезия к припоям);

- хорошие барьерные свойства (практически не растворяется в

припоях);

- хорошие защитные свойства (практически не окисляется, стойкость к химическому воздействию);

- высокая электропроводность (например, по сравнению с вольфрамом).

В качестве прототипа предлагаемого изобретения принимается способ изготовления полупроводниковых устройств с медными слоями перераспределения контактных площадок [1]. Способ включает в себя технологические операции формирования на полупроводниковых кристаллах кремниевой пластины медных слоев металлизации с полимерным межслойным диэлектриком и технологию многослойной металлизации для контактных площадок под припойные шариковые вывода для монтажа кристаллов «flip-chip».

Задачей, на решение которой направлено данное изобретение, является достижение технического результата, заключающегося в возможности адаптации существующих полупроводниковых приборов с алюминиевой и медной металлизацией в составе полупроводниковых пластин к технологии сборки методом «flip-chip».

В настоящем изобретении для достижения требований к системе перераспределения контактных площадок полупроводниковых кристаллов, которая не должна ухудшать заданные технические характеристики исходных кристаллов и уменьшать их надежность, используется металлизация на основе платины, а в качестве пассивации и межслойной изоляции используются неорганические тонкопленочные диэлектрики.

Решение заключается в новом способе перераспределения контактных площадок кристалла на основе платиновой металлизации интегральных схем и полупроводниковых приборов, включающем технологические операции нанесения пассивирующих диэлектрических и металлических слоев, фотолитографию и формирование топологических тонкопленочных структур, селективное травление, нанесение барьерных и адгезионных слоев. Данный способ отличается предлагаемой технологической схемой: на исходную полупроводниковую пластину со сформированным полупроводниковыми структурами, алюминиевой (Al) металлизацией контактных площадок и слоем пассивации (SiO2 или Si3N4), наносят дополнительный репассивирующий слой (SiO2 или Si3N4) с последующим вскрытием окон для исходных контактных площадок кристаллов на полупроводниковой пластине. На всю поверхность пластины наносят проводящие адгезионный и барьерный слой нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN). На адгезионный слой наносят слой основной металлизации - платины (Pt) с целью создания топологических тонкопленочных структур электрических линий связи для перераспределения контактных площадок в матрицу контактных площадок по всей площади поверхности кристалла. Для повышения адгезии основной металлизации и предотвращению диффузии в смежные диэлектрические слои на платину (Pt) наносят адгезионный и барьерный слой нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN). Ширина дорожек, изготовленных по такой технологии, и зазор между ними может достигать исходных топологических норм проектирования кристалла, а толщина до 4 мкм. После нанесения верхнего защитного слоя (пассивация SiO2 или Si3N4) в нем выполняют вскрытие окон под контактные площадки до поверхности платиновой металлизации. Во вскрытых окнах контактных площадок кристалла полупроводниковой пластины формируют припойные шариковые вывода на платиновой (Pt) металлизации, которая сама по себе является адгезионным и барьерным слоем для припойных шариковых выводов. Это дает возможность создавать равномерно перераспределенные по планарной стороне кристалла контактные площадки на всей поверхности полупроводниковой пластины, создавать свободную матрицу паяных соединений, которая ограничивается только геометрическими размерами полупроводникового кристалла и необходимым количеством электрических контактов для монтажа методом «flip-chip». Когда количество контактных площадок и шаг между ними на кристалле не позволяет обойтись одним перераспределяющим слоем, возможно создание дополнительных тонкопленочных слоев металлизации (TiN/Pt/TiN), разделенных межслойным диэлектриком (SiO2 или Si3N4). На перераспределенные таким образом контактные площадки наносят припойные шарики с помощью электрохимического осаждения, или механическим способами, например, монтаж готовых калиброванных шариков, или трафаретной печатью припойной пасты. В зависимости от назначения и технических требований к изделиям в качестве припойных шариков могут использоваться припои различного состава: SnAg, SnCu, SnAgCu, PbSn, AuSn и другие. После разделения полупроводниковой пластины на кристаллы, с перераспределенными таким образом контактными площадками, они готовы для дальнейшей сборки.

Сущность изобретения поясняется иллюстрациями, на которых схематично изображены кристаллы полупроводниковой пластины:

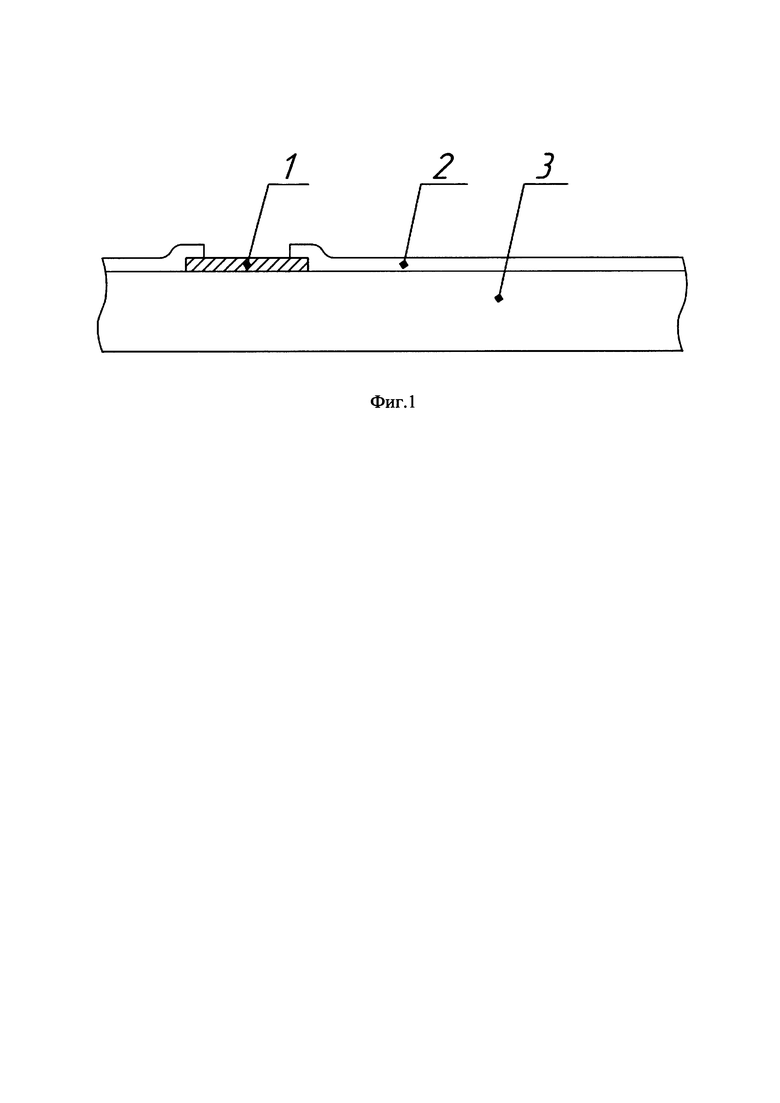

на фиг. 1 - схема исходного полупроводникового кристалла со вскрытой алюминиевой контактной площадкой и пассивацией из (SiO2 или Si3N4);

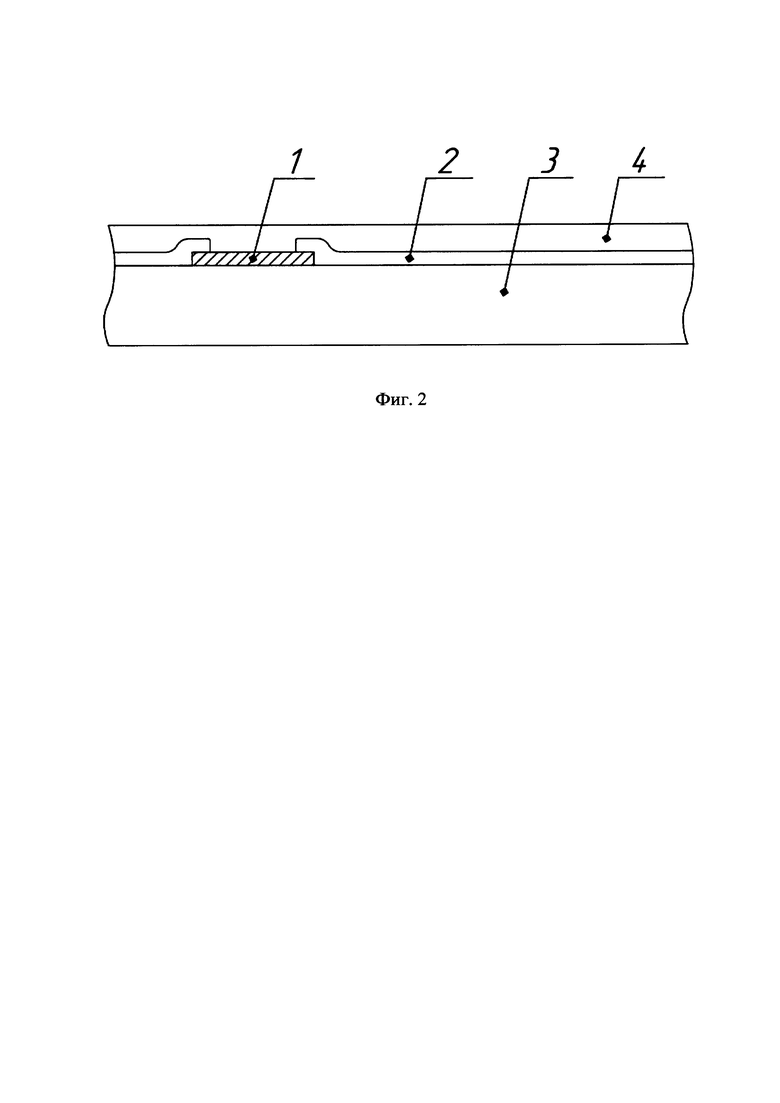

на фиг. 2 - схема полупроводникового кристалла после нанесений дополнительной пассивации (репассивация SiO2 или Si3N4);

на фиг. 3 - схема полупроводникового кристалла после вскрытия репассивирующего слоя (SiO2 или Si3N4);

на фиг. 4 - схема полупроводникового кристалла после нанесения адгезионного слоя нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN);

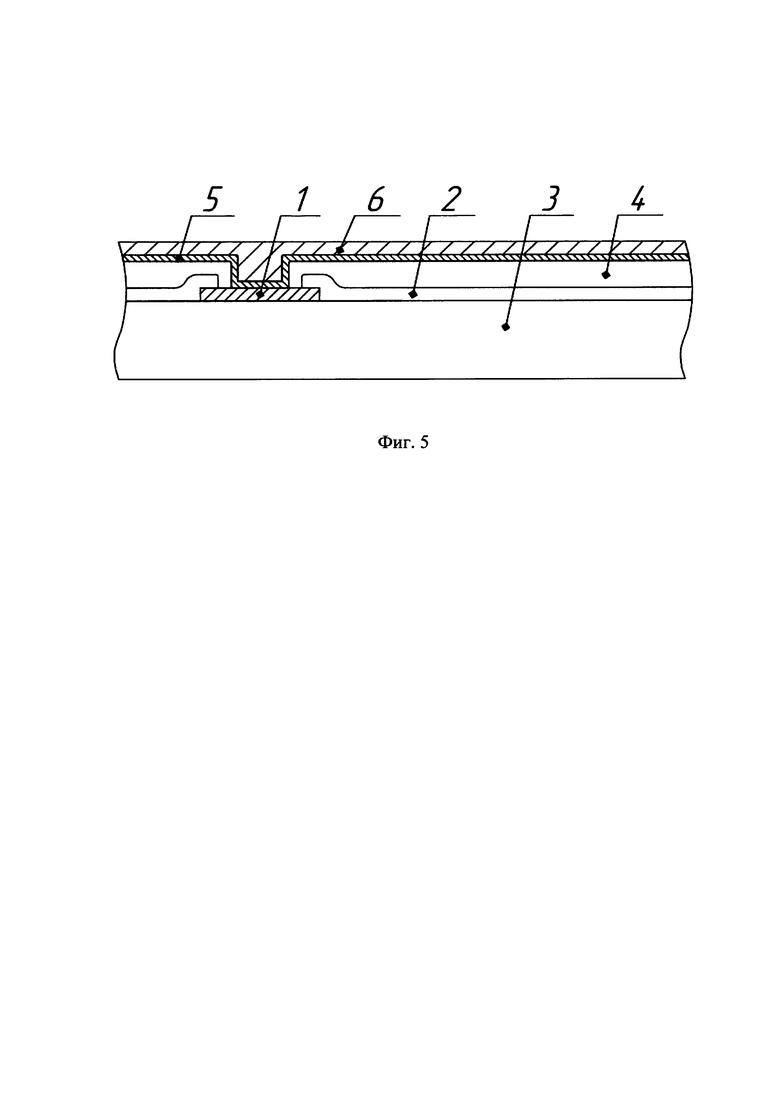

на фиг. 5 - схема полупроводникового кристалла после нанесения слоя платиновой (Pt) металлизации;

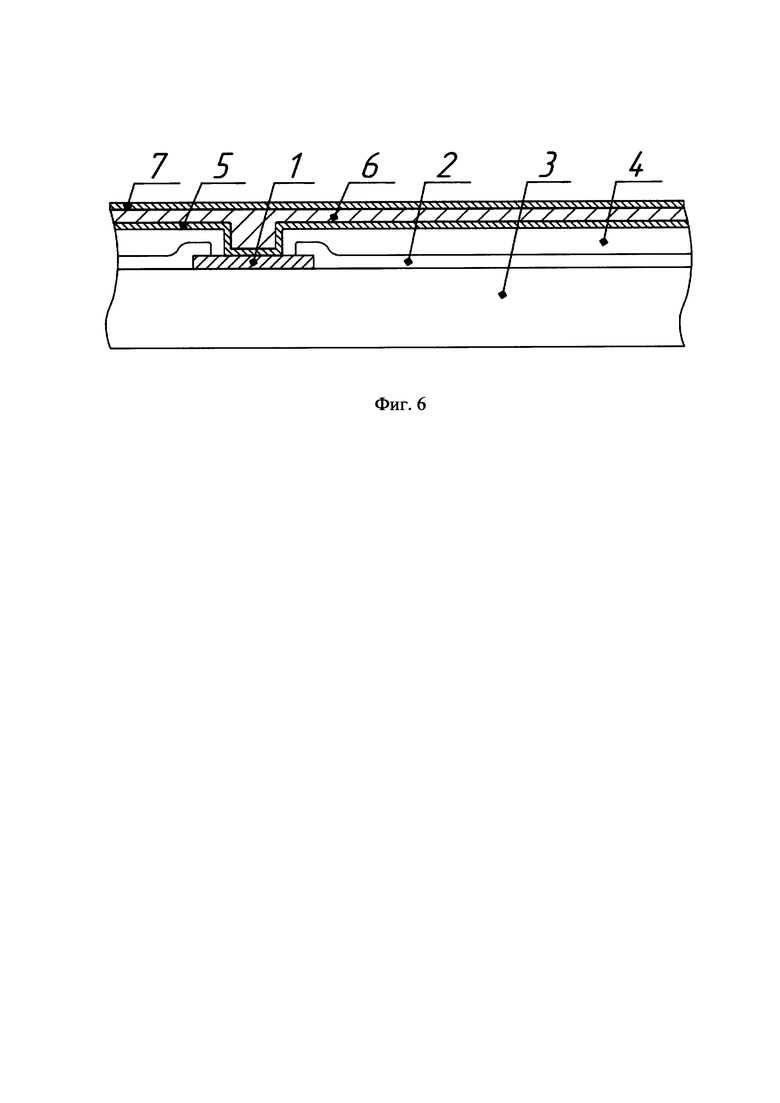

на фиг. 6 - схема полупроводникового кристалла после нанесения верхнего адгезионного слоя нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN);

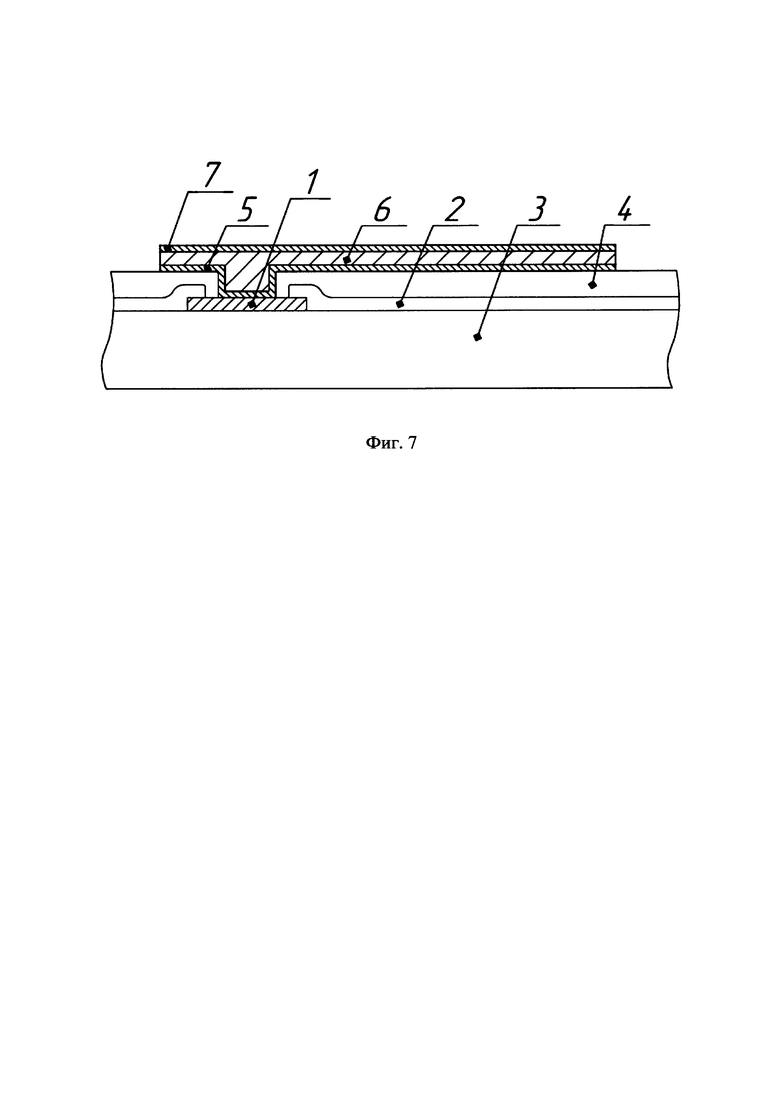

на фиг. 7 - схема полупроводникового кристалла со сформированной топологической тонкопленочной структурой слоя платиновой (Pt) металлизации;

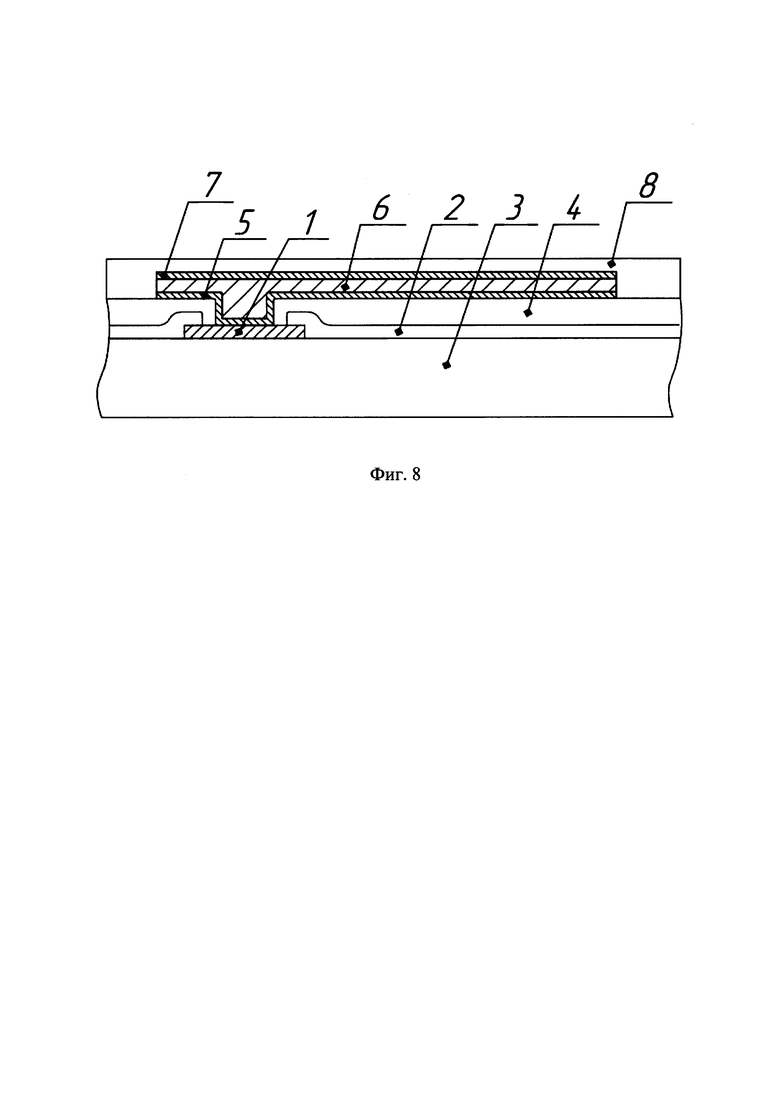

на фиг. 8 - схема полупроводникового кристалла после нанесения межслойного диэлектрического слоя (SiO2 или Si3N4);

На фиг. 1-8 показан способ формирования первого перераспределяющего слоя (TiN/Pt/TiN).

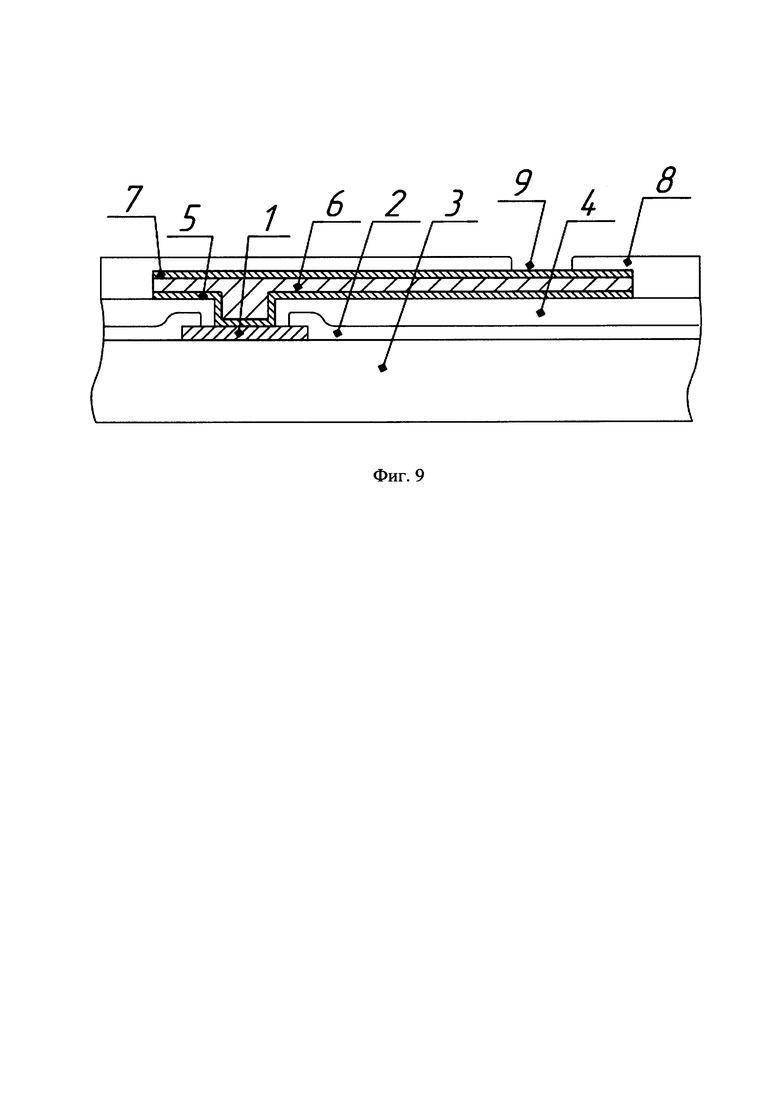

на фиг. 9 - схема полупроводникового кристалла после вскрытия окон под контактные площадки в диэлектрическом слое;

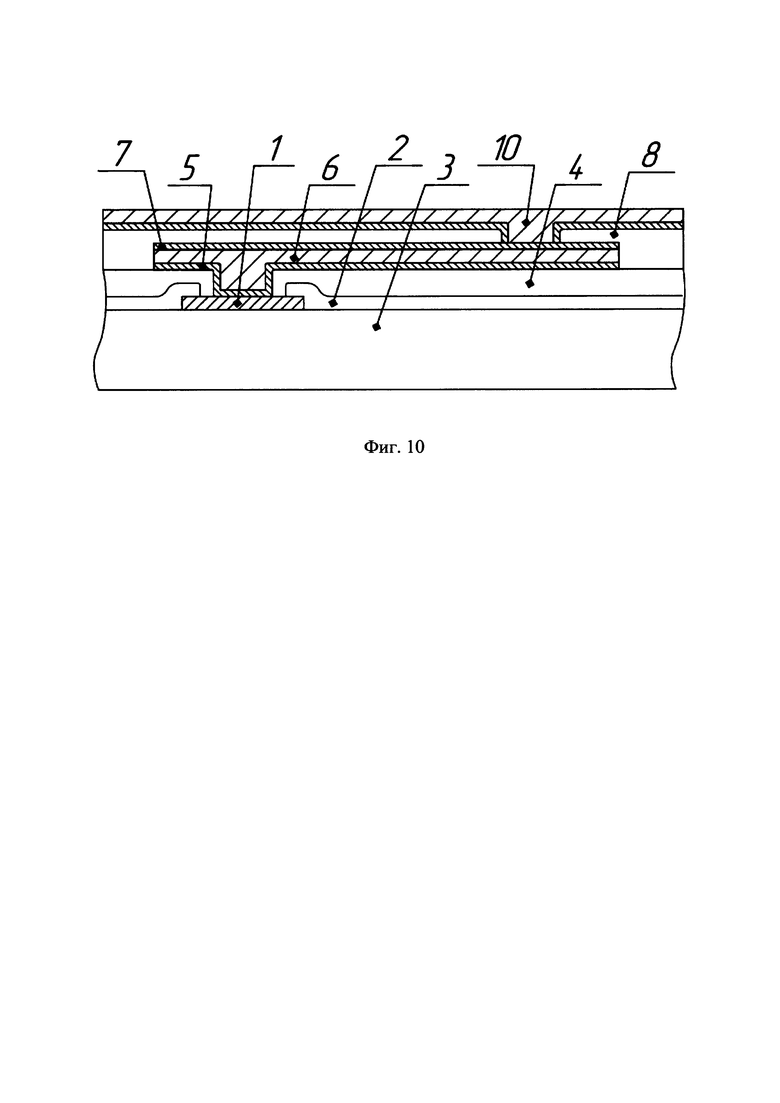

на фиг. 10 - схема полупроводникового кристалла после нанесения адгезионного слоя нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN) и слоя платиновой (Pt) металлизации;

на фиг. 11 - схема полупроводникового кристалла после нанесения верхнего адгезионного слоя нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN);

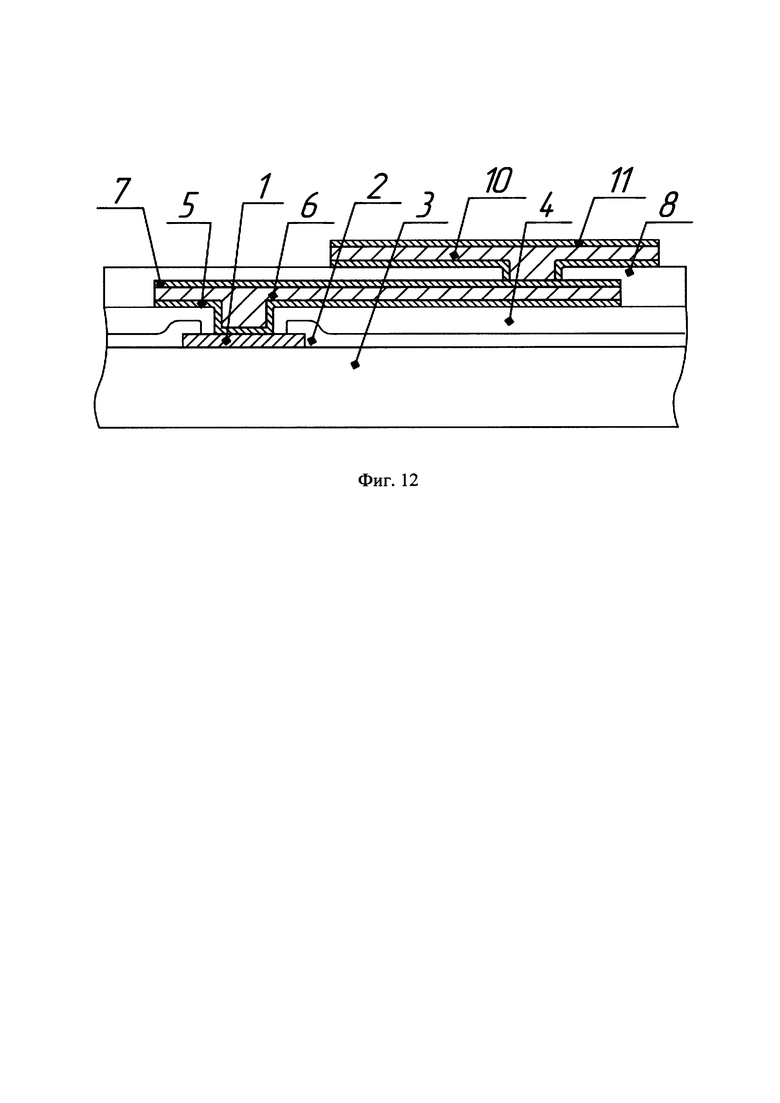

на фиг. 12 - схема полупроводникового кристалла со сформированной топологической тонкопленочной структурой слоя платиновой (Pt) металлизации;

на фиг. 13 - схема полупроводникового кристалла после нанесения верхнего защитного слоя (пассивация SiO2 или Si3N4);

На фиг. 9-13 показан способ формирования второго перераспределяющего слоя (TiN/Pt/TiN).

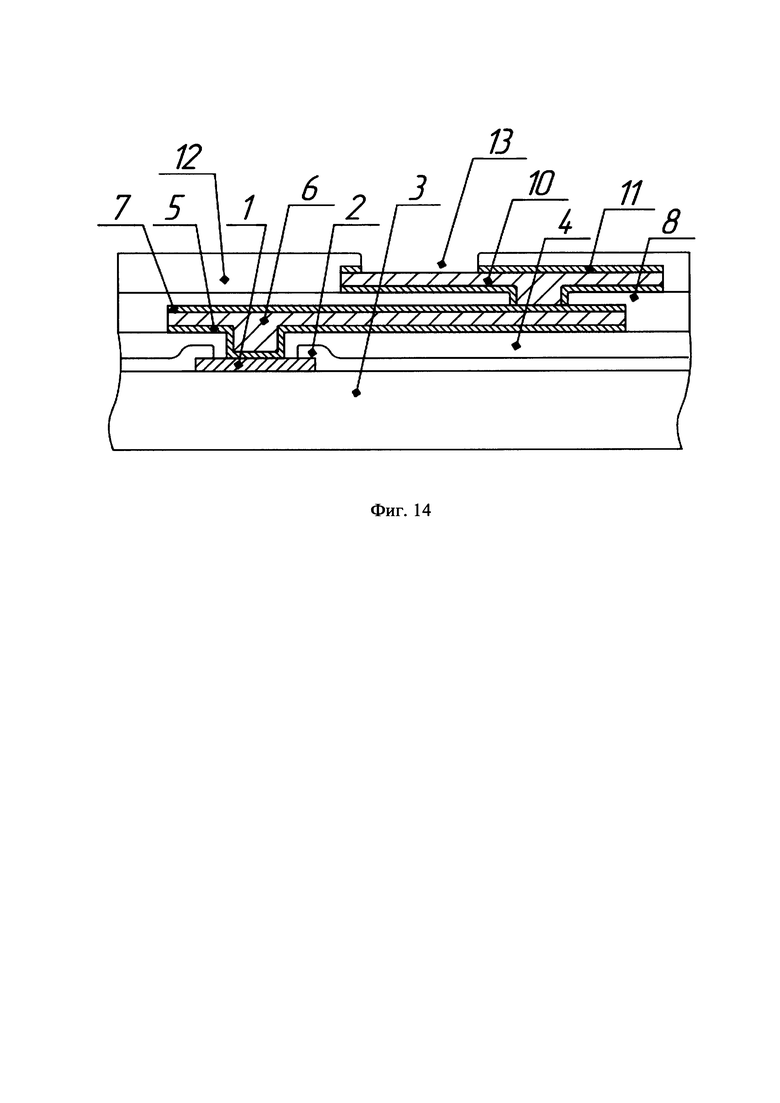

на фиг. 14 - схема полупроводникового кристалла после вскрытия окон под контактные площадки в верхнем защитном слое (пассивация SiO2 или Si3N4);

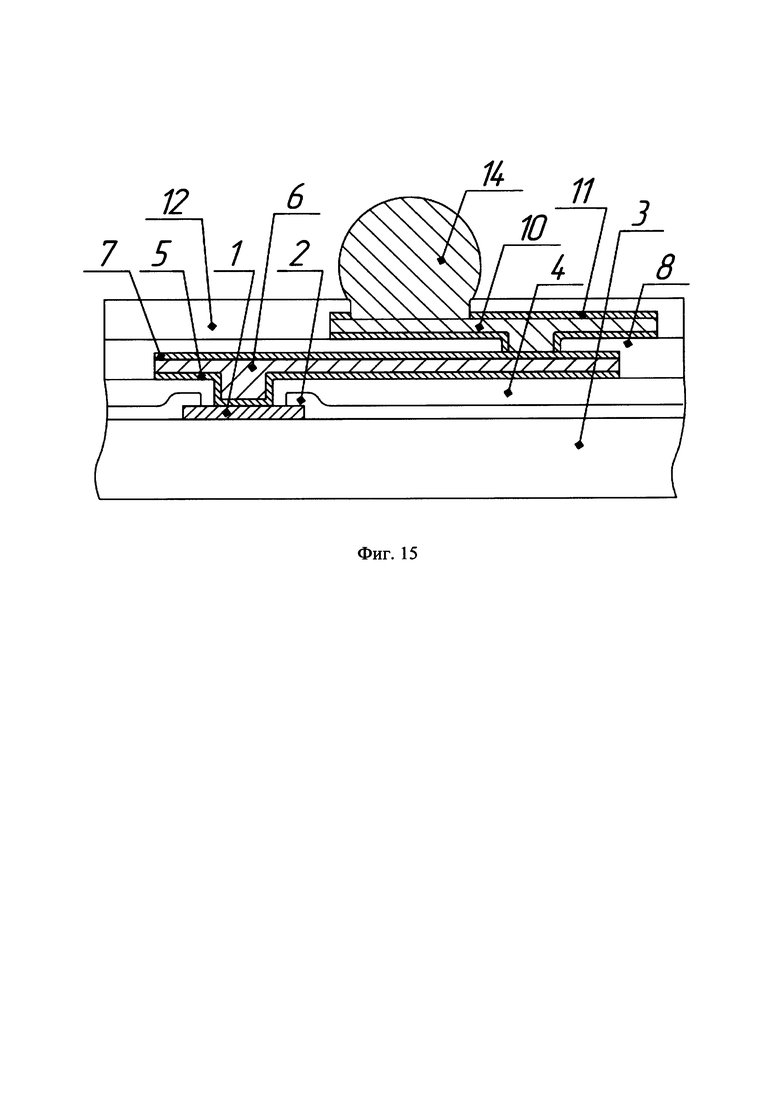

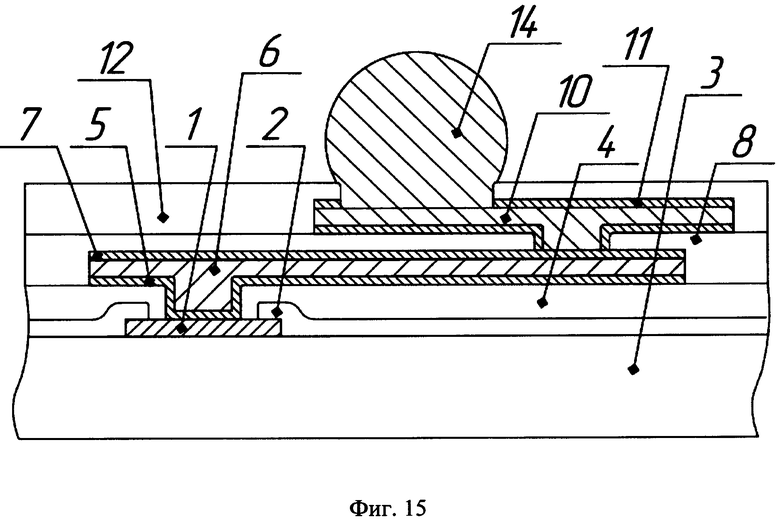

на фиг. 15 - схема полупроводникового кристалла после формирования припойного шарикового вывода.

Предлагаемое изобретение реализуется следующим образом.

Имеется исходная полупроводниковая пластина с кристаллами 3, алюминиевыми (Al) контактными площадками 1 и пассивацией 2 из SiO2 или Si3N4 (фиг. 1). На пластину с исходной пассивацией 2 наносят репассивирующий слой 4 для дополнительной защиты и обеспечения необходимого рельефа поверхности (фиг. 2). После нанесения репассивирующего слоя 4 в нем создают окна и выполняют вскрытие контактных площадок 1 (фиг. 3) На всю поверхность кристаллов 3 полупроводниковой пластины наносят адгезионный и барьерный слой нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN) 5 (фиг. 4). Поверх слоя 5 наносят платиновую (Pt) металлизацию 6 (фиг. 5). После нанесения платиновой (Pt) металлизации 6 для повышения адгезии основной металлизации к смежному диэлектрическому слою на нее наносят верхний адгезионный слой 7 нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN) (фиг. 6). Применяя последовательность технологических операций фотолитографии, сформировываем топологическую структуру контактных площадок и токоведущих дорожек (фиг. 7). На кристаллы 3 полупроводниковой пластины с полученными структурами наноносят межслойный диэлектрический слой 8 (SiO2 или Si3N4) (фиг. 8). Последовательность операций, описанных на фиг. 1-8, позволяют сформировать первый перераспределяющий слой (TiN/Pt/TiN). После нанесения межслойного диэлектрического слоя 8 выполняют вскрытие окон 9 под контактные площадки в диэлектрическом слое 8 (фиг. 9). На всю поверхность кристаллов 3 полупроводниковой пластины наносят адгезионный слой нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN) и слой платиновой (Pt) металлизации 10 (фиг. 10). На платиновую (Pt) металлизацию 10 наносят верхний адгезионный слой 11 нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN) (фиг. 11). На фиг. 12 проиллюстрирована схема полупроводникового кристалла 3 со сформированной топологической тонкопленочной структурой слоя платиновой (Pt) металлизации. На поверхность сформированной топологической структуры наносят верхний защитный слой 12 (пассивация SiO2 или Si3N4) (фиг. 13). Последовательность операций, описанных на фиг. 9-13, позволяют сформировать второй перераспределяющий слой (TiN/Pt/TiN). После нанесения верхнего защитного слоя 12 выполняют вскрытия окон 13 под контактные площадки в верхнем защитном слое 12 (пассивация SiO2 или Si3N4) и адгезионном слое 11 до поверхности платиновой металлизации 10 (фиг. 14). Во вскрытых окнах контактных площадок кристалла 3 полупроводниковой пластины формируют припойные шариковые вывода 14 на платиновой (Pt) металлизации 10, которая является одновременно адгезионным и барьерным слоем для припойных шариковых выводов (фиг. 15).

Вышеприведенная последовательность базовых технологических операций дает возможность создавать равномерно распределенные по планарной стороне кристалла контактные площадки, создавать свободную матрицу паяных соединений, которая ограничивается только геометрическими размерами полупроводникового кристалла и необходимым количеством электрических контактов для монтажа методом «flip-chip». Когда количество контактных площадок и шаг между ними на кристалле не позволяет обойтись одним перераспределяющим слоем, возможно создание дополнительных тонкопленочных перераспределяющих слоев (TiN/Pt/TiN), разделенных межслойным диэлектриком (SiO2 или Si3N4).

Преимуществом изобретения является отсутствие необходимости введения специализированной многослойной металлизации контактных площадок кристалла для перехода от технологии проволочной микросварки к технологии пайки и монтажу методом «flip-chip», так как предлагаемая система перераспределения контактных площадок уже включает весь функционал специализированной многослойной металлизации контактных площадок под пайку, а именно: хорошая смачиваемость различными припоями, защита поверхности контактных площадок от окисления и коррозии, барьерные функции для предотвращения диффузии металла контактных площадок в смежные диэлектрические слои и диффузии припоя в металлизацию контактных площадок.

Кроме этого, применение такого подхода дает возможность изменять размеры, геометрию и структуру существующих контактных площадок под проволочный монтаж, что позволяет его использовать в биосовместимых медицинских приборах, таких как кардиостимуляторы и кардиодефибриляторы. Таким образом, ввиду хорошей биосовместимости и рецепционных (измерительных) свойств платины она становится лучшим выбором для использования в медицинской сфере, например, в области электронных кардиоимплантов.

На основании вышеизложенного сделано заключение, что предлагаемая система перераспределения контактных площадок на основе платины обеспечивает по сравнению с существующими способами следующие преимущества:

1. Возможность формировать равномерно перераспределенные по планарной стороне кристалла контактные площадки на всей поверхности полупроводниковой пластины, что позволяет создавать свободную матрицу паяных соединений, которая ограничивается только геометрическими размерами полупроводникового кристалла и необходимым количеством электрических контактов для монтажа методом «flip-chip»;

2. Возможность изменять размеры и геометрию существующих контактных площадок;

3. Отсутствие недостатков алюминиевой, медной и золотой металлизации контактных площадок, а именно: неспособность к пайке, подверженность окислению и реагирование со слабыми кислотами и щелочами для алюминиевой металлизации; быстрое окисление и относительно быстрая диффузия припоя в металлизацию контактных площадок для медной металлизации; растворяемость в припоях для золотой металлизации контактных площадок;

4. Отсутствие необходимости введения специализированной многослойной металлизации контактных площадок кристалла для перехода от технологии проволочной микросварки к технологии пайки и монтажу методом «flip-chip», так как предлагаемая система перераспределения контактных площадок уже включает весь функционал специализированной многослойной металлизации контактных площадок под пайку, а именно: хорошая смачиваемость различными припоями, защита поверхности контактных площадок от окисления и коррозии, барьерные функции для предотвращения диффузии металла контактных площадок в смежные диэлектрические слои и диффузии припоя в металлизацию контактных площадок;

5. Учитывая инертность платины и хорошую устойчивость к воздействию кислот и щелочей, предлагаемая система перераспределения не имеет ограничений на применение флюсов, как для технологического процесса нанесения припойных шариков на кристалл, так и для процесса пайки кристалла на подложку или в корпус методом «flip-chip»;

6. Устойчивость работы полупроводниковых приборов в химически агрессивных средах;

7. Отсутствие окисления и деградации контактных площадок;

8. Возможность применения в биосовместимых медицинских приборах;

9. Отсутствие ионного загрязнения. Технологические процессы перераспределения контактных площадок полупроводниковых кристаллов на полупроводниковой пластине с помощью создания дополнительных тонкопленочных слоев и металлизации на основе платины являются типовыми и, в отличие от технологических процессов изготовления полупроводниковых пластин с медной металлизацией, совместимы с технологическими процессами изготовления пластин с алюминиевой металлизацией и могут быть выполнены на одной технологической линии.

Источники информации

1. Chan Seung Hwang, Seung Ouk Jung. METHOD FOR MANUFACTURING SEMICONDUCTOR DEVICES HAVING REDISTRIBUTION PATTERNS WITH A CONCAVE PATTERN IN A BUMP PAD AREA, United States Patent (10) US (ID 6455408 Bl (51) H01L 21/44 (52) 438/613 Filed Sep.28,2000.

2. Г.Я. Красников, A.C. Валеев, H.A. Шелепин и др. Способ изготовления медной многоуровневой металлизации СБИС, Патент Российской Федерации (19) RU (ID 240827 (13) С1 (51) H01L 21/283 (2006.01) с приоритетом от 11.01.2010.

3. М. Damon and Т. Chevolleau, Т. David, J. Ducote, N. Posseme, R. Bouyssou, F. Bailly, D. Perret, O. Joubert. Patterning of porous SiOCH using an organic mask: Comparison with a metallic masking strategy. J. Vac. Sci. Technol. В (28) 45 №1, Jan/Feb 2010 149-156).

4. B.B. Зенин, H.B. Рогозин, B.B. Побединский [и др.]. Способ формирования шариковых выводов на алюминиевой металлизации контактных площадок кристалла, Патент Российской Федерации (19) RU (ID 2671383 (13) С1 (51) H01L 21/321 (2006.01) с приоритетом от 20.12.2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СКВОЗНЫХ ОТВЕРСТИЙ В ПОЛУИЗОЛИРУЮЩИХ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖКАХ | 2019 |

|

RU2708677C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ ТРАНЗИСТОР | 2013 |

|

RU2540234C1 |

| Способ изготовления планарного диода с анодным вискером и воздушным выводом по технологии "Меза-Меза" | 2022 |

|

RU2797136C1 |

| Фотоприемное устройство (варианты) и способ его изготовления | 2015 |

|

RU2611552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ПО РАЗМЕРАМ КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ | 2008 |

|

RU2410793C2 |

| Способ изготовления мощного полевого транзистора СВЧ на полупроводниковой гетероструктуре на основе нитрида галлия | 2022 |

|

RU2787550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧУВСТВИТЕЛЬНЫХ МНОГОЭЛЕМЕНТНЫХ ТВЕРДОТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2559302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ НА КРЕМНИИ | 1992 |

|

RU2034364C1 |

Изобретение относится к области электроники и предназначено для перераспределения контактных площадок полупроводниковых кристаллов интегральных микросхем, гибридных интегральных схем, микросборок, модулей, микроэлектромеханических систем и датчиков на полупроводниковой пластине с помощью создания дополнительных тонкопленочных слоев и металлизации на основе платины. Сущность изобретения заключается в том, что способ перераспределения контактных площадок кристалла на основе платиновой металлизации интегральных схем включает нанесение на полупроводниковую пластину с сформированными полупроводниковыми структурами алюминиевой металлизации контактных площадок и слоя пассивации SiO2 или Si3N4, дополнительного репассивирующего слоя SiO2 или Si3N4 с последующим вскрытием окон для исходных контактных площадок кристаллов на полупроводниковой пластине, нанесение на всю поверхность пластины проводящих адгезионного и барьерного слоев нитрида титана TiN или совместно титана и нитрида титана Ti/TiN, нанесение на адгезионный слой слоя основной металлизации - платины Pt для создания топологических тонкопленочных структур электрических линий связи для перераспределения контактных площадок в матрицу контактных площадок по всей площади поверхности кристалла, нанесение на платину адгезионного и барьерного слоев нитрида титана TiN или совместно титана и нитрида титана Ti/TiN, нанесение верхнего защитного слоя, вскрытие в нем окон под контактные площадки до поверхности платиновой металлизации, формирование во вскрытых окнах контактных площадок припойных шариковых выводов на платиновой металлизации. Техническим результатом изобретения является возможность формировать равномерно перераспределенные по планарной стороне кристалла контактные площадки на всей поверхности полупроводниковой пластины, что позволяет создавать свободную матрицу паяных соединений, которая ограничивается только геометрическими размерами полупроводникового кристалла и необходимым количеством электрических контактов для монтажа методом «flip-chip». 1 з.п. ф-лы, 15 ил.

1. Способ перераспределения контактных площадок кристалла на основе платиновой металлизации интегральных схем и полупроводниковых приборов, включающий нанесение на полупроводниковую пластину со сформированными полупроводниковыми структурами алюминиевой металлизации контактных площадок и слоя пассивации SiO2 или Si3N4, отличающийся тем, что на полупроводниковую пластину со сформированными полупроводниковыми структурами, алюминиевой металлизацией контактных площадок и слоем пассивации наносят дополнительный репассивирующий слой SiO2 или Si3N4 с последующим вскрытием окон для исходных контактных площадок кристаллов на полупроводниковой пластине, нанесение на всю поверхность пластины проводящих адгезионного и барьерного слоев нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN), нанесение на адгезионный слой слоя основной металлизации - платины (Pt) для создания топологических тонкопленочных структур электрических линий связи для перераспределения контактных площадок в матрицу контактных площадок по всей площади поверхности кристалла, нанесение на платину (Pt) адгезионного и барьерного слоев нитрида титана (TiN) или совместно титана и нитрида титана (Ti/TiN), нанесение верхнего защитного слоя, вскрытие в нем окон под контактные площадки до поверхности платиновой металлизации, формирование во вскрытых окнах контактных площадок припойных шариковых выводов на платиновой (Pt) металлизации.

2. Способ по п. 1, отличающийся тем, что припойные шарики наносят с использованием электрохимического осаждения, монтажа готовых калиброванных шариков или монтажа трафаретной печатью припойной пасты.

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| Машина для изготовления основ валяной обуви | 1941 |

|

SU71476A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 6455408 B1, 24.09.2002. | |||

Авторы

Даты

2020-03-19—Публикация

2019-02-12—Подача